Аэрокосмическая токарная обработка на станках с ЧПУ играет важнейшую роль в производстве основных вращающихся частей авиационных двигателей. К таким компонентам относятся турбинные диски двигателей, валы шасси и т. д., которые, помимо высокой прочности , должны быть изготовлены очень легкими.

Материалы и производственные процессы влияют как на безопасность, так и на успех в аэрокосмической отрасли. Титановые сплавы выбираются за их исключительное соотношение прочности к весу и коррозионную стойкость, однако их сложность в механической обработке является серьезной проблемой.

В данном руководстве будут рассмотрены варианты токарной обработки на станках с ЧПУ, одобренные по стандарту AS9100 для аэрокосмической отрасли , с особым акцентом на токарную обработку титановых сплавов и высокоточную чистовую обработку деталей большого диаметра. Кроме того, оно призвано помочь в преобразовании новейших технологических разработок в надежные детали и в выборе лучших партнеров-производителей.

Основные выводы

| Ваши основные проблемы | Основные решения JS Precision | Основные ценности для вас |

| Соответствует строгим стандартам, предъявляемым к деталям аэрокосмического класса, обеспечивающим исключительную производительность и надежность. | Предлагаем сертифицированные по стандарту AS9100 услуги по токарной обработке на станках с ЧПУ для аэрокосмической отрасли, с акцентом на титановые сплавы и обработку деталей большого диаметра. | Получение прецизионных аэрокосмических деталей, безопасных и соответствующих стандартам , что снижает риски сертификации проекта и цепочки поставок. |

| Решение проблем, связанных со стоимостью, эффективностью и качеством , которые неизбежны при работе с труднообрабатываемыми материалами, такими как титановые сплавы. | Использование высокоточных технологий токарной обработки на станках с ЧПУ и современного оборудования для достижения стабильности процесса. | Обеспечение целостности детали, оптимизация использования ресурсов и затрат, а также содействие плавному переходу от прототипа к серийному производству. |

| Поиск технически компетентных и заслуживающих доверия партнеров в глобальной цепочке поставок. | Являясь технологически ориентированным поставщиком, мы предлагаем полный спектр предпроизводственной поддержки и выстраиваем прочные отношения с заказчиком в качестве его технологического подразделения. | Развитие надежных партнерских отношений, обеспечивающих своевременное выполнение проектов в соответствии со стандартами и в рамках бюджета . |

Основные выводы

- Аккредитация AS9100 — это, по сути, минимальный стандарт, необходимый поставщику оборудования для обработки на станках с ЧПУ в аэрокосмической отрасли, чтобы выйти на рынок. Это систематический способ гарантировать, что детали всегда можно отследить, и что они безопасны и надежны .

- Ключ к качественной обработке титановых сплавов заключается в точной технологии токарной обработки на станках с ЧПУ и технологических стратегиях, учитывающих низкую теплопроводность и высокую химическую активность сплава.

- Для выполнения токарной обработки деталей большого диаметра на станках с ЧПУ необходимы абсолютная жесткость оборудования, специальный инструмент и технология онлайн-компенсации, позволяющая контролировать деформацию тонкостенных деталей.

- Крайне важно тщательно изучить техническое портфолио потенциального поставщика и список оборудования (особенно его лучшие токарные станки с ЧПУ), поскольку эти аспекты напрямую определяют пределы его возможностей при выборе поставщика.

- Сотрудничество в рамках DFM с поставщиками, имеющими опыт работы в аэрокосмической отрасли, — отличный способ оптимизировать затраты, производительность и сроки выполнения проекта .

Почему этому руководству можно доверять? Решения JS Precision для токарной обработки в аэрокосмической отрасли.

Токарная обработка на станках с ЧПУ в аэрокосмической отрасли — основная специализация компании JS Precision. Мы работаем в этой сфере более 15 лет. У нас есть сертифицированная система качества AS9100 Rev D и обширная база данных технологических процессов, насчитывающая более 1000 комплектов материалов , включая не только титановые сплавы, но и другие труднообрабатываемые материалы.

В нашем распоряжении многоосевые 5-осевые фрезерно-токарные центры серии DMG MORI NT, способные выполнять однократную обработку прецизионных деталей размером от 10 до 1500 мм с повторяемостью в пределах 0,002 мм и погрешностью биения 0,001 мм , что отвечает требованиям точности аэрокосмической отрасли.

Для работы с титановыми сплавами, такими как TC4 и Ti-6Al-4V, в аэрокосмической отрасли мы применяем охлаждение под высоким давлением 70-100 бар и оптимизируем траекторию движения инструмента, что позволяет увеличить срок службы инструмента более чем на 30%, повысить эффективность обработки на 25% и снизить себестоимость единицы продукции почти на 20%.

В число наших клиентов входят 5 ведущих мировых производителей авиационных двигателей, а также крупные производители шасси для военной авиации. Основные детали, с которыми мы работаем, включают турбинные диски и несущие валы. Мы поставили более 100 000 деталей, и все они получили сертификат летной годности FAA. Они соответствуют стандартам AS9100 Rev D , и нареканий на качество не поступало.

Наша команда в полной мере осознает решающую роль авиационных проектов в обеспечении безопасности полетов и, строго следуя требованиям стандарта AS9100 Rev D, создала комплексную систему отслеживания всех этапов проекта, от сырья до готовой продукции.

Это включает в себя отслеживаемость сырья (номер печи и сертификат на материалы), тестирование технологических процессов и тестирование продукции (координатно-измерительная машина и неразрушающий контроль).

Каждая партия компонентов сопровождается полным отчетом FAI и сертификатом на материалы, которые всегда доступны для аудита заказчиком. Нам можно доверять как партнеру, который разделит с вами бремя проекта и вместе с вами справится с техническими задачами.

Хотите получить сертификационные документы AS9100 от JS Precision и примеры работ по обработке титановых сплавов? Свяжитесь с нашими инженерами прямо сейчас, указав «потребности в авиационной токарной обработке», чтобы получить бесплатное индивидуальное техническое решение.

Почему станки с ЧПУ в аэрокосмической отрасли становятся краеугольным камнем производства легких конструкционных компонентов для аэрокосмической отрасли?

Токарная обработка на станках с ЧПУ в аэрокосмической отрасли является ключевым процессом для изготовления легких и высокоточных деталей авиационной промышленности, а отсутствие зрелых технологий не позволяет в полной мере использовать преимущества титановых сплавов для повышения эксплуатационных характеристик деталей. В этой главе будет рассмотрена неотъемлемая часть процесса токарной обработки на станках с ЧПУ в аэрокосмической отрасли с учетом требований к деталям, условий эксплуатации и обеспечения качества.

Бескомпромиссные требования к летной годности компонентов аэрокосмической отрасли.

Для обеспечения высоких эксплуатационных характеристик аэрокосмических компонентов требуются высокие входные параметры и строгий контроль основных показателей, таких как снижение соотношения прочности к весу более чем на 30%, усталостная долговечность , превышающая 10^7 циклов , и допуск на размеры 0,025 мм, даже для самых ответственных деталей, что напрямую влияет на безопасность полетов.

Роль токарных станков с ЧПУ в аэрокосмической отрасли

Области применения токарной обработки на станках с ЧПУ охватывают основные вращающиеся компоненты авиационной промышленности, включая ключевые детали, изготовленные с высокой точностью, такие как оси двигателей, турбинные диски и т. д. Точность обработки напрямую определяет безопасность компонентов.

Технологии и качество: беспроигрышное сочетание.

Тщательно отработанная технология высокоточной токарной обработки на станках с ЧПУ – единственный путь к соответствию стандартам размеров и качества поверхности. Поэтому для обеспечения производительности компонентов и соответствия требованиям авиационной промышленности необходима система управления качеством, такая как AS9100, гарантирующая стабильность партий и отслеживаемость продукции, что является обязательным условием .

Хотите понять, как токарная обработка на станках с ЧПУ в аэрокосмической отрасли обеспечивает баланс прочности в легких деталях? Скачайте наш «Технический документ по процессу токарной обработки легких деталей в аэрокосмической отрасли», в котором указаны «требования к легкости», чтобы бесплатно получить подробные технические параметры и примеры из практики.

Рисунок 1: Набор из семи прецизионно обработанных металлических деталей с полированной поверхностью, включая цилиндры и шестигранники.

Рисунок 1: Набор из семи прецизионно обработанных металлических деталей с полированной поверхностью, включая цилиндры и шестигранники.

Почему сертификация AS9100 для станков с ЧПУ является обязательным требованием для аэрокосмических проектов?

Сертификация станков с ЧПУ по стандарту AS9100 является строгим требованием для поставщиков, работающих в аэрокосмической отрасли. В этой главе подробно рассматриваются основные преимущества стандарта и то, как он помогает гарантировать точность обработки деталей на станках с ЧПУ.

В основе стандарта AS9100 лежит нечто большее, чем просто ISO9001.

В стандарт ISO9001 добавлены требования, специфичные для авиационной отрасли, в частности, стандарт AS9100, который в основном фокусируется на обязательной проверке первого образца (в соответствии со стандартом SAE AS9102 ), полной прослеживаемости процесса, ужесточении контроля на начальных этапах производства и раннем предотвращении рисков для качества продукции в процессе обработки.

Какую роль играет сертификация в обеспечении качества деталей, изготовленных методом высокоточной токарной обработки на станках с ЧПУ.

Стандарт AS9100 обеспечивает стабильность качества продукции и предсказуемость характеристик прецизионных деталей, изготовленных на станках с ЧПУ, благодаря тщательно документированному управлению. Компания JS Precision устанавливает стандарты и ведет учет проверок на каждом этапе , обеспечивая точность измерения размеров критически важных деталей до 0,0005 мм.

Тактическое преимущество работы с сертифицированным поставщиком

Выбор поставщика, сертифицированного по стандарту AS9100 для обработки на станках с ЧПУ, позволяет пройти аудит заказчика и передать проектные риски. Благодаря стандартизированным процессам и богатому опыту в авиационной отрасли, он может прогнозировать и решать проблемы обработки на ранних этапах.

| Стандартные сравнительные элементы | AS9100 | ISO9001 |

| Целевая отраслевая ориентация | Специализация в аэрокосмической отрасли | Универсально применимо |

| Требования к проверке первого образца | Обязательный | Никаких явных требований нет |

| Прослеживаемость | Полная прослеживаемость процесса | Основные требования к отслеживаемости |

| Управление поставщиками | Строгий аудит поставщиков, работающих на начальных этапах цепочки поставок. | Общие требования к аудиту |

| Предотвращение рисков | Обязательный механизм идентификации рисков | Обязательных требований нет. |

| Совместимость с сертификацией летной годности | Совместимость с сертификацией летной годности | Не может быть выполнено |

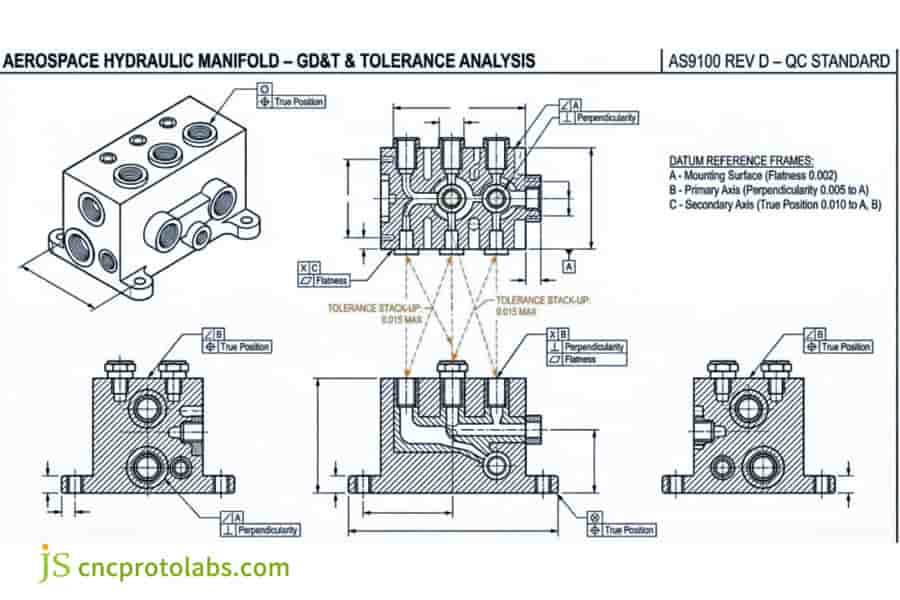

Рисунок 2: Технический чертеж гидравлического коллектора для аэрокосмической отрасли с обозначениями геометрических допусков и размеров, анализом допусков и ссылками на стандарты AS9100.

Рисунок 2: Технический чертеж гидравлического коллектора для аэрокосмической отрасли с обозначениями геометрических допусков и размеров, анализом допусков и ссылками на стандарты AS9100.

Какие высокоточные технологии токарной обработки на станках с ЧПУ могут преодолеть трудности обработки титановых сплавов?

Обработка титана на станках с ЧПУ всегда считалась сложной задачей в аэрокосмической отрасли. В этой статье рассматриваются различные сложности обработки и эффективные технологии точной токарной обработки на станках с ЧПУ, которые можно использовать.

Типичные проблемы при обработке титана на станках с ЧПУ.

Обычно при механической обработке титановых аэрокосмических сплавов, таких как TC4 и Ti-6Al-4V, возникают три проблемы: из-за низкой теплопроводности ускоряется износ инструмента, высокая химическая аффинность приводит к образованию наростов на кромке, а низкий модуль упругости вызывает деформацию при обработке, что приводит к потере точности управления.

Ключевые технологические процессы и стратегии

Компания JS Precision использует три основные технологии высокоточной токарной обработки на станках с ЧПУ для решения сложных задач обработки титановых сплавов:

- Технология охлаждения под высоким давлением: охлаждающая жидкость под высоким давлением (70-100 бар) подается непосредственно в зону резания для быстрого рассеивания тепла, измельчения стружки и предотвращения образования нароста на режущей кромке.

- Специализированные инструменты: твердосплавные инструменты с PVD-покрытием (AlTiN) и оптимизированной геометрией улучшают износостойкость и антиадгезионные свойства.

- Оптимизация траектории движения инструмента: сочетание постоянной скорости поверхности и циклоидальной траектории позволяет контролировать тепловую нагрузку и эффективно снижать деформацию детали в процессе обработки.

Ценность, которую приносят специализированные услуги

Опытные поставщики могут оптимизировать параметры с помощью баз данных технологических процессов, снизить затраты на оснастку более чем на 20% и обеспечить усталостную прочность деталей. Компания JS Precision может контролировать деформацию тонкостенных деталей из титанового сплава в пределах 0,05 мм с процентом соответствия 98%.

Таблица параметров процесса обработки титановых сплавов

| Параметр | Грубая обработка | Полуфабрикат | Завершение |

| Скорость резания (м/мин) | 30-40 | 40-50 | 50-60 |

| Скорость подачи (мм/об) | 0,2-0,3 | 0.1-0.2 | 0,05-0,1 |

| Глубина реза (мм) | 2-3 | 1-2 | 0,2-0,5 |

| Давление охлаждающей жидкости (бар) | 70 | 80 | 100 |

| Тип покрытия инструмента | АльТиН | АльТиН | АльТиН |

| Шероховатость поверхности (Ra) | 6,3 мкм | 3,2 мкм | 1,6 мкм |

Хотите заказать изготовление детали из титана на станке с ЧПУ? Отправьте чертежи вашей детали, и инженеры JS Precision проведут бесплатный анализ DFM (проектирование с учетом технологичности) и предоставят подробный расчет стоимости.

Как выбрать лучший токарный станок с ЧПУ для изготовления деталей для аэрокосмической отрасли?

Учитывая высокие требования к точности при производстве деталей для аэрокосмической отрасли, выбор оптимального токарного станка с ЧПУ становится первостепенной задачей . В этой главе мы рассмотрим ключевые критерии выбора и обсудим некоторые особые требования к оборудованию, которые помогут сделать правильный выбор.

Основные показатели эффективности

При выборе оптимального токарного станка с ЧПУ следует учитывать три основных параметра : радиальное биение шпинделя менее 0,003 мм, точность позиционирования линейной оси 0,002 мм/полный ход, а также высокую статическую жесткость, способную выдерживать силы резания титанового сплава.

Особые требования к токарной обработке на станках с ЧПУ больших диаметров.

Для токарной обработки деталей большого диаметра на станках с ЧПУ требуются более совершенные характеристики оборудования : фрезерно-токарный центр, оснащенный осями B/Y для снижения погрешностей, шпиндель мощностью >1000 Нм для черновой обработки, а также термостабильная конструкция для предотвращения деформации оборудования.

Инвестиции в оборудование свидетельствуют о приверженности поставщика.

Приверженность поставщика рынку высококачественной продукции можно оценить по тому, насколько активно он инвестирует в лучшие токарные центры с ЧПУ . Наша компания ежегодно обновляет свое оборудование, поэтому наши современные фрезерно-токарные центры позволяют обрабатывать детали с максимальным диаметром 1500 мм и длиной 3000 мм , чего достаточно для обработки крупных деталей.

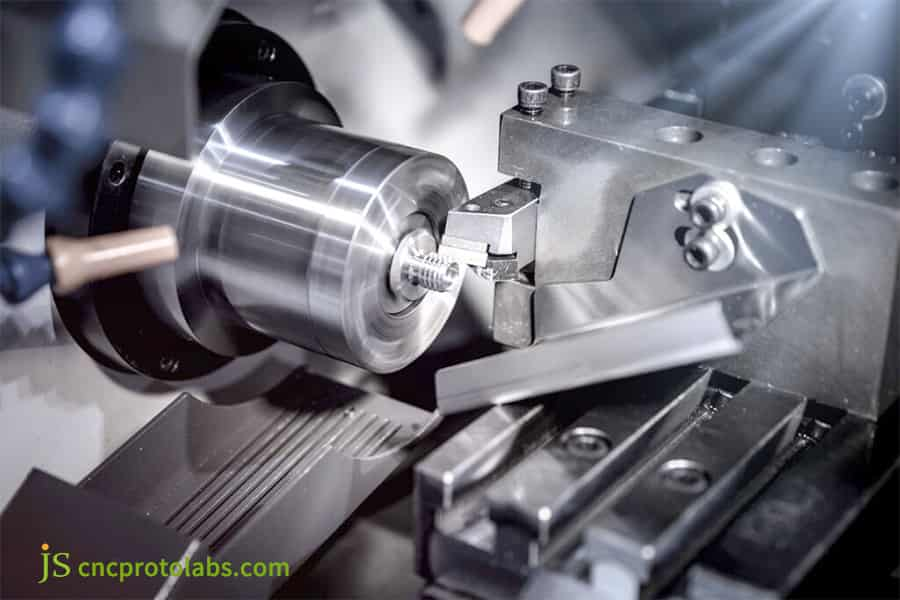

Рисунок 3: Токарный станок с ЧПУ точно обрабатывает вращающуюся титановую заготовку, при этом режущий инструмент задействован, и видны мелкие металлические стружки.

Рисунок 3: Токарный станок с ЧПУ точно обрабатывает вращающуюся титановую заготовку, при этом режущий инструмент задействован, и видны мелкие металлические стружки.

Как контролировать деформацию и точность при токарной обработке на станках с ЧПУ больших диаметров для изготовления крупных авиационных компонентов?

Основная трудность при токарной обработке деталей большого диаметра на станках с ЧПУ заключается в деформации тонкостенных деталей. В этой главе рассматриваются производственные проблемы, возникающие при обработке крупных деталей, и конкретные решения, предложенные компанией JS Precision.

Проблемы производства тонкостенных деталей большого диаметра

При обработке деталей корпусного типа диаметром > 500 мм и толщиной стенки < 5 мм возникают две основные проблемы деформации: деформация, возникающая в результате снятия остаточных напряжений в заготовке, и эллиптическая деформация более 0,1 мм, вызванная низкой жесткостью тонкостенных деталей при воздействии сил резания.

Специальные решения и управление с обратной связью

При работе с деформацией крупных тонкостенных деталей мы используем три метода управления с обратной связью:

- Послойная контурная токарная обработка: Послойная резка — это один из способов уравновешивания сил резания, благодаря чему ни один слой не получается слишком глубоким, что в противном случае могло бы привести к деформации.

- Онлайн-компенсация с помощью датчика: В процессе финишной обработки датчик используется для определения размеров в реальном времени , а дефекты инструмента автоматически компенсируются, чтобы точность соответствовала стандарту.

- Специальное расширительное приспособление: на основе конечно-элементного анализа напряжений, приспособление разработано для обеспечения стабильного зажима без повышения уровня напряжений .

Опыт — бесценный актив.

История технологических данных и опыт, накопленный итеративным методом, являются залогом успеха крупногабаритных токарных работ на станках с ЧПУ . Компания JS Precision имеет более 50 примеров обработки крупных тонкостенных деталей, поэтому точно знает, как быстро найти необходимые решения.

Пример из практики: Преодоление предела деформации в 0,05 мм при механической обработке тонкостенной оболочки из титанового сплава диаметром 220 мм.

Испытание

Изготовление корпуса сервопривода из титанового сплава TC4 со следующими размерами: внешний диаметр 220 мм, высота 150 мм и минимальная толщина стенки 3 мм. Общая округлость должна составлять 0,05 мм, внутренняя полость включает сложные нерегулярные криволинейные поверхности.

Предыдущая обработка аналогичной детали поставщиком привела к деформации до 0,15 мм , что сделало сборку невозможной и задержало проект более чем на две недели . Заказчик оказался в чрезвычайной ситуации, ему срочно требовался поставщик, способный устранить проблему деформации и производить детали в соответствии со стандартами качества AS9100.

JS Precision Solution

Получив запрос на файл, компания JS Precision немедленно сформировала многофункциональную группу и определила трехэтапное решение:

1. Проектирование с учетом технологичности производства (DFM) и моделирование процессов:

Введение этапа отжига для снятия напряжений при температуре 550-600℃ в течение 2-3 часов после стадии заготовки позволило снизить остаточные напряжения более чем на 40% .

С помощью программного обеспечения для моделирования процесса резания DEFORM-3D было также смоделировано распределение напряжений, возникающих в процессе обработки, и траектория движения инструмента была скорректирована в соответствии с принципом «сначала снаружи, затем внутри – симметричное послойное резание» , колебания силы резания были ограничены в пределах 50 Н, а напряжения, возникающие при обработке, были сбалансированы.

2. Специализированная оснастка и охлаждение под высоким давлением:

Сегментированное вакуумное адсорбционное приспособление имеет адсорбционное давление 0,08-0,1 МПа и деформацию зажима 0,005 мм, что означает, что удалось избежать повреждений зажима, вызванных недостаточной жесткостью.

В сочетании с охлаждающей жидкостью высокого давления 70 бар, подаваемой непосредственно в зону резания , температура резания снижается с более чем 600 до 380 градусов, что уменьшает образование нароста на режущей кромке и обеспечивает стабильное зажимание.

3. Компенсация за токарные и фрезерные работы в комплексе и в режиме онлайн:

Пятиосевой токарно-фрезерный обрабатывающий центр DMG MORI NT позволяет выполнять несколько операций, таких как токарная обработка, фрезерование и сверление, за одну установку , с погрешностью зажима 0,002 мм. Для измерения и компенсации деформации инструмента на 0,02 мм в режиме реального времени используется онлайн-зонд RENISHAW, что обеспечивает соответствие допусков на округлость стандартам.

Результаты

Десять корпусов поставлены с округлостью 0,038 мм, что соответствует стандартам точности поверхности внутренней полости, и успешно прошли испытания на герметичность и усталость с первой попытки .

Это не только повысило процент соответствия деталей требованиям с 60% до 98%, но и сократило срок поставки до 5 дней, тем самым компенсировав задержки. Впоследствии заказчик передал все заказы на эту серию деталей компании JS Precision.

Хотите повторить этот успех? Предоставьте чертежи ваших сложных деталей, и JS Precision предоставит вам индивидуальный анализ DFM и решения по обработке. Укажите «Пример из практики», и вы также сможете получить субсидию на оптимизацию процесса для вашего первого заказа.

Рисунок 4: Отдельный металлический аэрокосмический компонент, изготовленный на станке с ЧПУ, цилиндрической формы с внутренними канавками, на белом фоне.

Рисунок 4: Отдельный металлический аэрокосмический компонент, изготовленный на станке с ЧПУ, цилиндрической формы с внутренними канавками, на белом фоне.

Как отбирать и оценивать надежных поставщиков услуг токарной обработки на станках с ЧПУ в глобальной цепочке поставок?

Контрольный список для оценки, выходящий за рамки цены.

Поставщики услуг по токарной обработке на станках с ЧПУ не могут полагаться исключительно на цену. Необходимо оценивать ее с четырех точек зрения:

- Соответствие технических возможностей.

- Документы о сертификации и испытаниях по стандарту AS9100 .

- Устойчивость производственных мощностей.

- Комплексные возможности по проектированию, разработке и серийному производству.

Ключи к построению успешных партнерских отношений

В долгосрочных партнерских отношениях есть три ключевых элемента:

- На ранних этапах проектирования поставщики должны вмешиваться в процесс разработки продукта и предлагать рекомендации по DFM (проектированию с учетом технологичности изготовления) для оптимизации технологии обработки.

- Четкая техническая коммуникация и управление проектом обеспечивают синхронизацию информации на протяжении всего процесса обработки.

- Долгосрочные соглашения и обязательства по постоянному совершенствованию , основанные на потребностях проекта , направлены на оптимизацию процессов и снижение затрат.

Идеальные поставщики услуг по токарной обработке на станках с ЧПУ должны быть не просто производителями, а техническими партнерами, способными решать производственные задачи, оптимизировать характеристики продукции и обеспечивать безопасность цепочки поставок.

Хотите получить список поставщиков услуг по токарной обработке на станках с ЧПУ для оценки? Свяжитесь со специалистом по цепочке поставок компании JS Precision и укажите «потребности в оценке», чтобы бесплатно получить подробную форму оценки и руководство по выбору.

Часто задаваемые вопросы

В1: В чем основное различие между сертификацией AS9100 и ISO9001?

Стандарт AS9100 требует внедрения комплексной системы управления качеством, включающей управление рисками, безопасность продукции, отслеживаемость и, прежде всего, инспекцию изделий. AS9100 — это стандарт качества, разработанный специально для аэрокосмической отрасли , которая предъявляет очень высокие требования к надежности, тогда как ISO9001 — это универсальный стандарт, который может использоваться в любой отрасли.

В2: Какие типы режущих инструментов чаще всего используются для обработки титановых сплавов?

В основном это твердосплавные режущие инструменты с PVD-покрытием (например, AlTiN). Для черновой и чистовой обработки используются различные конструкции канавок и кромок, что повышает износостойкость и предотвращает прилипание инструмента.

В3: Каков максимальный диаметр и длина токарной обработки, которую вы можете выполнить?

Максимальный диаметр токарной обработки составляет 1500 мм, а длина деталей — до 3000 мм . Точные возможности обработки будут варьироваться в зависимости от конструкции детали и требований к допускам. Мы сможем предоставить список оборудования для подбора подходящего оборудования.

В4: Какие конкретные технологические меры используются для предотвращения деформации тонкостенных деталей?

В число детальных мер входят симметричная обработка, многопроходная прогрессивная резка, использование гидравлических расширительных приспособлений и интеграция промежуточных операций по снятию напряжений для ограничения величины деформации детали в процессе обработки.

В5: Можете ли вы предоставить полные сертификаты на материалы и отчеты о термообработке?

Да. Мы полностью соответствуем стандарту AS9100 и предоставляем оригинальные сертификаты качества от производителя для каждой партии материалов. Кроме того, все записи о процессах термообработки и механической обработки полностью отслеживаемы и соответствуют требованиям сертификации летной годности.

В6: Какие этапы обычно входят в срок доставки? Как это гарантируется?

Сроки поставки включают в себя анализ процесса, программирование, производство, тестирование и составление отчета. Прозрачность и надежность сроков поставки являются результатом стандартизации наших операционных процессов и процессов управления проектами, что позволяет отслеживать ход производства в режиме реального времени.

В7: Как вы обеспечиваете целостность поверхности деталей, подходящую для очень высокой усталостной прочности?

Мы обеспечиваем поддержание высокого уровня качества поверхности деталей и соответствие требованиям высокой усталостной прочности за счет корректировки параметров резки, использования охлаждения под высоким давлением и определения методов окончательной обработки поверхности (например, дробеструйной обработки).

В8: Что вы делаете со стружкой, образующейся в результате механической обработки?

Мы проводим строгую сортировку и переработку стружки , полученной из ценных материалов, таких как титановые сплавы, а также сотрудничаем с соответствующими организациями по переработке. Мы экономим ресурсы и поддерживаем устойчивое развитие обрабатывающей промышленности.

Краткое содержание

Исключительное качество аэрокосмического производства достигается за счет высокоточной технологии токарной обработки на станках с ЧПУ, глубоко интегрированной с системой качества AS9100 и поддерживаемой ведущими поставщиками, обладающими глубокими знаниями требований аэрокосмической отрасли.

Выбирая JS Precision, вы получаете лучшее токарное оборудование, хорошо разработанные технологические решения и полностью отслеживаемую систему обеспечения качества, позволяющую решать сложные задачи обработки титановых сплавов и крупных сложных деталей.

Мы не только производим детали, но и воплощаем в жизнь ваши мечты о полетах. Немедленно отправьте нам ваши чертежи или технические требования, и в течение 24 часов вы получите подробный план, содержащий предварительный анализ процесса и обязательства по соответствию стандартам, что станет первым шагом к успеху вашего проекта.

Отказ от ответственности

Информация на этой странице носит исключительно информационный характер. Компания JS Precision Services не предоставляет никаких гарантий, явных или подразумеваемых, относительно точности, полноты или достоверности представленной информации. Не следует предполагать, что сторонний поставщик или производитель предоставит параметры производительности, геометрические допуски, конкретные конструктивные характеристики, качество и тип материалов или качество изготовления через сеть JS Precision. Ответственность за запрос ценового предложения на детали лежит на покупателе. Укажите конкретные требования к этим разделам. Для получения дополнительной информации свяжитесь с нами .

JS Precision Team

JS Precision — ведущая компания в отрасли , специализирующаяся на индивидуальных производственных решениях. Мы обладаем более чем 20-летним опытом работы и обслуживаем более 5000 клиентов. Наша специализация — высокоточная обработка на станках с ЧПУ , производство изделий из листового металла , 3D-печать , литье под давлением , штамповка металла и другие комплексные производственные услуги.

Наш завод оснащен более чем 100 современными 5-осевыми обрабатывающими центрами, сертифицированными по стандарту ISO 9001:2015. Мы предоставляем быстрые, эффективные и высококачественные производственные решения клиентам в более чем 150 странах мира. Будь то мелкосерийное производство или крупномасштабная индивидуальная разработка, мы можем удовлетворить ваши потребности с максимально быстрой доставкой в течение 24 часов. Выбирая JS Precision , вы выбираете эффективность, качество и профессионализм.

Для получения более подробной информации посетите наш веб-сайт: www.cncprotolabs.com