Детали, изготовленные на станках с ЧПУ, являются основными прецизионными элементами автомобильных тормозных систем, которые в первую очередь влияют на безопасность и производительность. Вы уверены в надежности вашего поставщика деталей тормозной системы?

Детали стандартного типа или детали, изготовленные без специальной подготовки, часто становятся узкими местами в производительности и даже представляют опасность для безопасности.

В этой статье будет рассмотрено производство высококачественных компонентов тормозной системы на заказ с использованием профессиональных деталей, изготовленных на станках с ЧПУ по технологии OEM, и прецизионных процессов обработки на станках с ЧПУ в автомобильной промышленности, что позволит выявить основные причины выбора профессиональной компании, занимающейся прецизионной токарными работами на станках с ЧПУ.

Краткий обзор основных ответов

| Основные вопросы | Ключевые ответы | Ценность для вас |

| Как убедиться в полной безопасности и исправности тормозных компонентов? | Придерживайтесь стандартов OEM для токарных станков с ЧПУ, что обеспечит полную отслеживаемость материалов, процессов и испытаний, и позволит превзойти по качеству детали, предлагаемые сторонними производителями. | Ознакомьтесь с преимуществами производства на уровне OEM-производителя с точки зрения безопасности и надежности и установите стандарты качества. |

| Как добиться сверхточной работы и высокой прочности даже в сложных деталях тормозной системы? | Сочетание многоосевых технологий токарной и фрезерной обработки с ЧПУ и композитных материалов позволяет обрабатывать ключевые компоненты с высокой точностью, гарантируя герметичность и структурную целостность. | Объясните основной технологический путь создания высокоэффективных компонентов тормозной системы и разберитесь в концепции процесса и сочетания характеристик. |

| Как выбрать наиболее надежного партнера по механической обработке для проектов, выполняемых по индивидуальному заказу? | Тщательно проверьте отраслевые сертификаты , технические возможности и инженерную поддержку, и выбирайте компании, специализирующиеся на высокоточной обработке на станках с ЧПУ в автомобильной промышленности. | Получите практический опыт выбора поставщиков высококачественных услуг по токарной обработке на станках с ЧПУ . |

Основные выводы:

- Никаких компромиссов в вопросах безопасности: крайне важно, чтобы детали, изготовленные на станках с ЧПУ для тормозных систем, были полностью отслеживаемыми, поскольку малейшее отклонение на любом этапе может привести к опасным последствиям.

- Точность – залог эффективности: округлость поршня тормозного суппорта должна быть ≤0,003 мм, что напрямую влияет на ощущение торможения и герметичность, что является обязательным условием для высокоточной токарной обработки на станках с ЧПУ.

- Технологические проблемы: они включают выбор алюминиевых сплавов или высокотемпературных сплавов, а также обработку на станках с ЧПУ сложных внутренних масляных каналов и охлаждающих ребер, что невозможно выполнить с использованием стандартных деталей.

- Партнеры — это наш главный актив: опытная компания, специализирующаяся на высокоточной токарной обработке на станках с ЧПУ, способна снизить затраты на проектирование на 20% и ускорить вывод продукции на рынок за счет оптимизации DFM (проектирование для производства).

Почему этой статье можно доверять? JS Precision – авторитет в области обработки деталей на станках с ЧПУ в автомобильной промышленности.

Данная статья основана на 15-летнем опыте компании JS Precision в области прецизионной обработки деталей на станках с ЧПУ для автомобильной промышленности. Как компания, специализирующаяся на прецизионной токарной обработке тормозных компонентов на станках с ЧПУ, мы, помимо сертификации IATF 16949:2016 , также имеем сертификат AS9100 Rev D аэрокосмического класса , что позволяет нам применять аэрокосмические стандарты к автомобильным тормозным компонентам.

Компания JS Precision специализируется на технологиях токарной обработки на станках с ЧПУ и предлагает услуги по изготовлению деталей на заказ для более чем 50 производителей оригинального оборудования и гоночных брендов по всему миру. Мы поставили более 1000 основных компонентов тормозной системы , охватывающих все категории, такие как суппорты, поршни и колесные диски, с точностью обработки до 0,003 мм.

Мы разработали широкий спектр инноваций для производственных процессов изготовления металлических тормозных компонентов в таких областях, как деформация, свободная обработка компонентов тормозных систем из алюминиевых сплавов и комплексная обработка сложных гидравлических систем.

Наша компания располагает более чем 20 многоосевыми фрезерно-токарными станками , каждый из которых оснащен измерительным щупом и системой обнаружения поломки инструмента. Мы внедрили полностью отслеживаемую систему контроля качества, охватывающую все этапы — от проверки поступающих материалов до полноразмерной проверки готовой продукции.

Что касается компонентов тормозной системы, мы разработали библиотеку параметров процесса токарной обработки на станках с ЧПУ , которая позволяет нам точно определять проблемы, связанные с производительностью компонентов в условиях высоких температур и давления.

Инженерная команда JS Precision предлагает полный цикл поддержки DFM (проектирование, разработка и производство) от проектирования до серийного производства, предоставляя персонализированные услуги. Мы помогли нескольким клиентам добиться снижения веса более чем на 15% и сокращения затрат на обработку компонентов тормозной системы на 25%.

Наши знания и успешные примеры являются основной опорой данной статьи, благодаря чему каждый анализ процесса и рекомендации по выбору соответствуют реальным производственным требованиям и действительно решают проблемы клиентов в обработке компонентов тормозной системы.

Хотите получить руководство по процессу обработки на станках с ЧПУ для автомобильных тормозных компонентов от JS Precision и глубже понять стандарты обработки деталей на станках с ЧПУ от производителей оригинального оборудования? Немедленно свяжитесь с инженерным консультантом JS Precision и упомяните «процесс обработки тормозных колодок», чтобы получить его бесплатно, а также индивидуальную техническую поддержку.

Почему детали, изготовленные на станках с ЧПУ по заказу производителя, имеют решающее значение для безопасности и надежности тормозной системы?

Тормозная система остается основой автомобильной безопасности, и детали, изготовленные на станках с ЧПУ по заказу производителя, напрямую влияют на надежность тормозов. Для снижения риска для безопасности крайне важно выбирать стандартные детали, изготовленные на станках с ЧПУ по заказу производителя, вместо универсальных компонентов. Это проявляется в трех аспектах: материалы, производительность и стоимость.

Основа материальной однородности и структурной целостности

Полная прослеживаемость материалов является одним из основных требований для производителей деталей, обрабатываемых на станках с ЧПУ. При производстве деталей, обрабатываемых на станках с ЧПУ, компания JS Precision проводит испытания механических свойств каждой партии , начиная с оригинальной сертификации производителя прутков из сплавов 6061-T6 и 7075-T651.

В процессе обработки строго соблюдается процедура снятия напряжений, чтобы обеспечить сохранение структурной целостности компонентов. Различные детали тормозной системы подвергаются совершенно разным условиям эксплуатации, поэтому свойства материалов должны быть точно согласованы друг с другом.

Ниже представлены наиболее часто используемые материалы для обработки тормозных компонентов и их основные эксплуатационные характеристики от компании JS Precision:

| Тип материала | Предел прочности на растяжение (МПа) | Твердость (HRC) | Плотность (г/см³) | Высокая термостойкость (°C) | Применимые компоненты |

| 6061-Т6 | 310 | 90-95HRB | 2.7 | 204 | Корпус тормозного суппорта, кронштейн тормоза |

| 7075-T651 | 572 | 15-18HRC | 2.8 | 180 | Поршень тормозного суппорта, высокоэффективный тормозной вал |

| Нержавеющая сталь 304 | 515 | ≤201HB | 7.93 | 870 | Соединитель тормозного шланга, фланец |

| Инконель718 | 1241 | 38-40HRC | 8.19 | 650 | Компоненты тормозной системы для работы в условиях сверхвысоких температур |

| Чугун HT250 | 250 | 180-220HB | 7.2 | 400 | Тормозные диски и барабаны |

Точный и взвешенный выбор материалов является, по сути, отправной точкой для безопасного и надежного изготовления деталей на станках с ЧПУ для производителей оригинального оборудования (OEM). Компания JS Precision может предложить лучшие материалы и предоставить сертификацию OEM, соответствующую условиям эксплуатации ваших компонентов.

Гарантия качества, превосходящая стандарты вторичного рынка.

Критические допуски по размерам деталей, изготовленных на станках с ЧПУ в компании JS Precision, контролируются в пределах ±0,01 мм, что значительно лучше, чем ±0,05 мм у деталей общего назначения. После ряда испытаний на циклы нагрузки их усталостная долговечность на 30-50% выше, чем у деталей общего назначения, что делает их вполне пригодными для частого износа при торможении.

Снижение системных рисков и эксплуатационных расходов.

Использование дешевых тормозных деталей может привести к таким проблемам, как выход из строя уплотнений, отзыв автомобилей и т. д., что повлечет за собой убытки, значительно превышающие инвестиции в приобретение качественных деталей, изготовленных на станках с ЧПУ от OEM-производителя. Компания JS Precision способна поддерживать процент брака компонентов на уровне менее 0,05%, что значительно сократит затраты на техническое обслуживание и отзыв автомобилей.

Хотите проверить, соответствуют ли ваши тормозные компоненты стандартам OEM для деталей, изготовленных на станках с ЧПУ? Свяжитесь с JS Precision прямо сейчас, отправьте чертежи ваших компонентов, и вы получите бесплатный отчет об оценке допусков и характеристик, а также информацию о решениях по повышению качества деталей, изготовленных на станках с ЧПУ по стандартам OEM.

Как процесс токарной обработки на станках с ЧПУ предотвращает деформацию при высокоскоростной обработке тормозных колодок?

Компоненты тормозной системы обычно изготавливаются из легких алюминиевых сплавов, и такие материалы легко деформируются под воздействием сил резания и тепла, выделяющихся при высокоскоростной токарной обработке на станках с ЧПУ . Компания JS Precision, профессиональный поставщик оборудования для токарной обработки на станках с ЧПУ, успешно решает эту проблему, используя тройной контроль процесса, оснастки и параметров .

Последовательность обработки и контроль напряжений

Для обеспечения поэтапного снятия внутренних напряжений в материале компания JS Precision применяет многоступенчатый процесс «черновая обработка, снятие напряжений, получистовая обработка, старение-чистовая обработка». Благодаря испытаниям на прочность после получистовой обработки и высокотемпературному старению после черновой обработки эффективно предотвращается деформация компонента.

Передовые инструменты и технология динамической балансировки

При обработке тонкостенных корпусов штангенциркулей компания JS Precision гидравлически расширяет оправку и использует специально разработанные мягкие зажимные губки для обеспечения равномерного зажима. В сочетании с технологией динамической балансировки шпинделя станка это исключает вибрации при резке, гарантирует равномерную толщину стенок и обеспечивает допуск в пределах ±0,05 мм .

Исходя из требований к механической обработке основных компонентов тормозной системы, компания JS Precision использует следующие стандарты допусков для токарной обработки на станках с ЧПУ:

Таблица стандартов допусков для сердечников компонентов тормозной системы, изготовленных на станках с ЧПУ.

| Название компонента | Допуск по диаметру (мм) | Допуск на округлость (мм) | Шероховатость поверхности Ra (мкм) | Допуск по положению (мм) |

| Поршень суппорта | ±0,005 | ≤0,003 | ≤0,4 | ±0,01 |

| Поверхность крепления тормозного диска | ±0,01 | ≤0,008 | ≤0,8 | ±0,02 |

| Фланец ступицы колеса | ±0,01 | ≤0,006 | ≤0,6 | ±0,015 |

| Гидравлический канал корпуса суппорта | ±0,015 | ≤0,01 | ≤1.0 | ±0,02 |

| Шпиндель главного тормозного цилиндра | ±0,003 | ≤0,002 | ≤0,2 | ±0,005 |

Эти строгие стандарты точности достигаются благодаря вышеупомянутому процессу предотвращения деформации и являются основой гарантии производительности тормозных компонентов, обеспечиваемой высокоточной токарной обработкой на станках с ЧПУ .

Хотите узнать о решениях для предотвращения деформации при токарной обработке на станках с ЧПУ, разработанных для ваших тормозных компонентов? Расскажите JS Precision о материалах и структуре ваших компонентов, и наши инженеры бесплатно разработают для вас индивидуальный процесс токарной обработки на станках с ЧПУ для тормозных систем, минимизируя риск деформации.

Что означает «высокоточная обработка на станках с ЧПУ в автомобильной промышленности» в соответствии со стандартами AS9100?

Высокоточная обработка на станках с ЧПУ в автомобильной промышленности подразумевает процесс высокоточной обработки на станках с ЧПУ, применяемый в автомобилестроении. Внедрение аэрокосмического стандарта AS9100 предъявляет к нему гораздо более высокие требования, чем к обычной автомобильной обработке.

Суть заключается в строгом контроле производственных процессов и управлении документацией, что обеспечивает еще большую гарантию качества тормозных компонентов.

Документация и контроль процессов за пределами ISO

Стандарт AS9100 предписывает документировать и проверять каждый этап высокоточной обработки на станках с ЧПУ в автомобильной промышленности. Компания JS Precision полностью следует этому правилу при производстве тормозных компонентов, создавая подробные записи об обработке, чтобы каждую деталь можно было отследить.

Первичная проверка образцов и статистический контроль производственных процессов (СПК)

Компания JS Precision делает обязательной отчетность FAI (Factory Outcome Instruction — отчетность по фактической точности) при прецизионной обработке автомобильных тормозных компонентов на станках с ЧПУ . В процессе серийного производства используется SPC (Statistical Control Plan) для непрерывного контроля ключевых характеристик и, таким образом, обеспечения минимального отклонения точности.

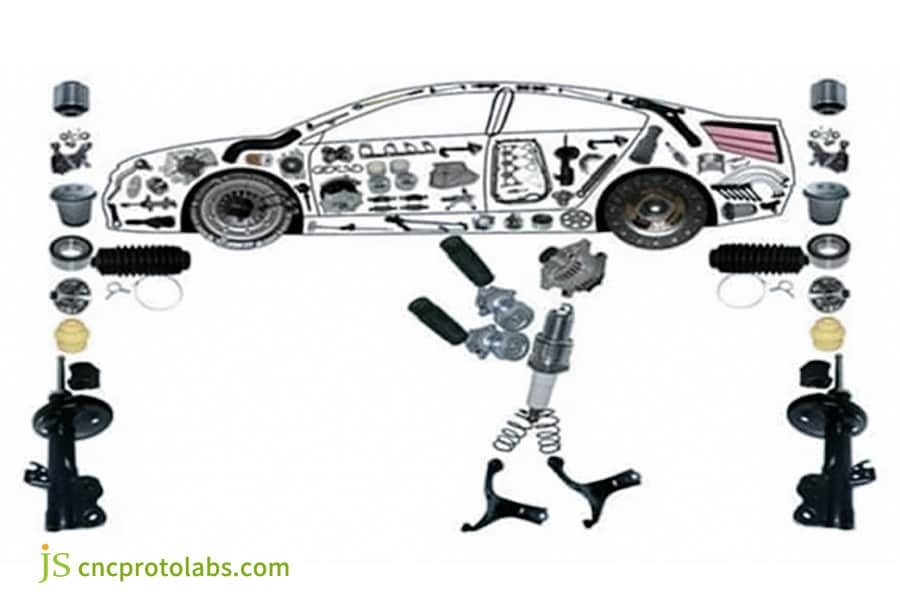

Рисунок 1: Схема разборки автомобиля, на которой различные внутренние и внешние компоненты разделены и обозначены цветом для иллюстрации сложности деталей, изготовленных с помощью высокоточной обработки на станках с ЧПУ.

Рисунок 1: Схема разборки автомобиля, на которой различные внутренние и внешние компоненты разделены и обозначены цветом для иллюстрации сложности деталей, изготовленных с помощью высокоточной обработки на станках с ЧПУ.

В каких областях высокоточная токарная обработка на станках с ЧПУ оказывает наибольшее влияние на тормозные компоненты?

Высокоточная токарная обработка на станках с ЧПУ является ключевым процессом обработки компонентов тормозной системы, и ее точность напрямую определяет характеристики таких важных компонентов , как поршень суппорта и корпус суппорта. Гибкие возможности применения токарной обработки на станках с ЧПУ позволяют достичь комплексной обработки высокоэффективных компонентов.

Подробный анализ ключевых компонентов: поршня и корпуса тормозного суппорта.

Для обеспечения надлежащей посадки уплотнительного кольца поршень штангенциркуля, изготовленный с контролем округлости до ≤0,003 мм и чистотой поверхности, измеренной на станке с ЧПУ с шероховатостью Ra ≤0,4 мкм, имеет очень важное значение.

Благодаря многоосевой технологии, корпус штангенциркуля со сложной системой гидравлического сопряжения и позиционирования моста выполняет операцию однозажимного закрепления и финишную обработку с помощью токарных станков с ЧПУ, обеспечивая концентричность.

Решения для высокопроизводительных задач

Для производства высокоэффективных компонентов гоночных тормозов компания JS Precision сочетает прецизионную токарную и фрезерную обработку на станках с ЧПУ для изготовления цельных суппортов из алюминиевого сплава 7075-T651, обеспечивая интегрированную обработку гидравлической цепи и полых внешних секций, что приводит к снижению веса на 15% и улучшению теплоотвода.

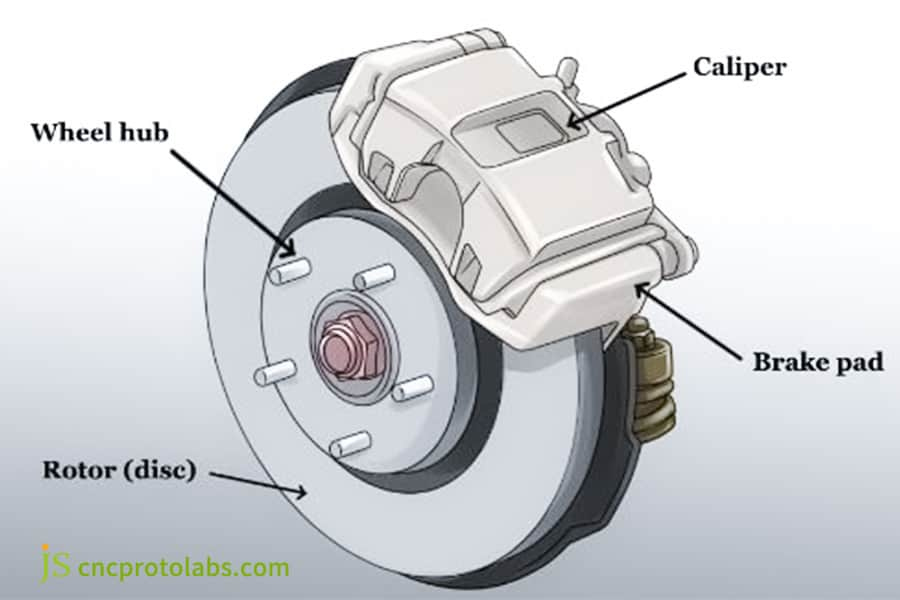

Рисунок 2: Схема с обозначениями, показывающая компоненты автомобильной дисковой тормозной системы, включая ротор, суппорт, тормозную колодку и ступицу колеса.

Рисунок 2: Схема с обозначениями, показывающая компоненты автомобильной дисковой тормозной системы, включая ротор, суппорт, тормозную колодку и ступицу колеса.

Как токарные станки с ЧПУ могут решить уникальные задачи по изготовлению нестандартных тормозных систем?

Спрос на компоненты тормозной системы, изготовленные по индивидуальному заказу, растет с каждым днем, а гибкость и разнообразие технологических процессов, обеспечиваемые токарными станками с ЧПУ, позволяют идеально решать задачи индивидуальной настройки, такие как мелкосерийное производство и модификации, предоставляя эффективные и точные решения для обработки.

Гибкость в индивидуализации и мелкосерийном производстве.

Быстрое переключение между режимами работы ЧПУ — одно из главных преимуществ компании JS Precision. Компания может оперативно отлаживать программы и запускать производство от одного прототипа до сотен деталей, изготовленных по индивидуальному заказу, за гораздо меньшую стоимость, с той же точностью, что и у деталей, изготовленных на станках с ЧПУ от производителей оригинального оборудования.

Функциональные инновации посредством интегрированного проектирования

Благодаря сочетанию токарной и фрезерной обработки, компания JS Precision может интегрировать отдельный поршень и стопорное кольцо в процесс обработки, сокращая этапы сборки, уменьшая вес и полностью исключая риск утечки масла .

Быстрая итерация и проверка тестирования

Компания JS Precision может быстро создавать программы для станков с ЧПУ на основе 3D-моделей компонентов тормозной системы и изготавливать функциональные прототипы для тестирования в течение 72 часов , что значительно сокращает время выхода на рынок.

Пример успешного применения продукции JS Precision: снижение веса на 18% и экономия затрат на 25% для тормозных суппортов для европейского автоспорта.

Испытание

Прототип нового цельного четырехпоршневого суппорта от европейского производителя автоспортивной продукции при испытаниях на стенде показал концентрацию напряжений и микротрещины . Кроме того, стоимость изготовления одного экземпляра составила 850 долларов, что было сочтено слишком высоким. Поэтому они обратились за технической поддержкой к компании JS Precision .

Решения

1. Оптимизация DFM:

Инженерная команда JS Precision, подключившись к проектированию, занялась оптимизацией конструкции прототипа тормозного суппорта с учетом требований DFM (проектирование для производства). Используя программное обеспечение для топологического анализа нагрузок и обеспечивая при этом жесткость ключевых зон напряжения, мы создали легкую полую конструкцию для зон, не несущих нагрузку.

Кроме того, мы отрегулировали радиус поворота внутренних масляных каналов, изменив углы с прямых на закругленные , тем самым снизив сопротивление жидкости и концентрацию напряжений.

2. Инновации в процессах:

Вместо традиционной многопроцессной обработки была применена комбинированная технология токарной обработки на станках с ЧПУ, разработанная на основе пятиосевого фрезерования и токарной обработки. Это не только обеспечивает точность позиционирования всех масляных каналов и монтажных поверхностей суппорта, но и позволяет избежать ошибок, возникающих из-за смены нескольких операций зажима.

Для повышения эффективности токарной обработки алюминиевого сплава 7075-T651 были также выбраны твердосплавные инструменты с покрытием TiCN, а параметры резания были скорректированы.

3. Оптимизация цепочки поставок:

Мы консультировали и сертифицировали использование алюминиевых сплавов аэрокосмического класса, характеристики которых сопоставимы с характеристиками оригинальных импортных материалов заказчика, но при этом затраты на закупку ниже , что и позволило заказчику сократить расходы на материалы.

Результаты

Конструкция штангенциркуля была оптимизирована для снижения веса на 18%. Снижение жесткости не допускалось, поэтому штангенциркуль смог выдерживать давление в 100 000 импульсов без разрушения.

Кроме того, себестоимость одного тормозного суппорта была снижена до 637 долларов ( снижение на 25% ), а время от утверждения дизайна до поставки первого образца составило всего 4 недели . Вкратце, благодаря этим инициативам заказчик смог получить сертификацию для участия в гонках и запустить серийное производство.

Хотите добиться как снижения веса, так и снижения стоимости компонентов тормозной системы? Свяжитесь с инженерной командой JS Precision прямо сейчас, отправьте свой проект компонента и получите бесплатный анализ оптимизации DFM для точного расчета потенциального снижения веса и стоимости.

Рисунок 3: Крупный план высокоэффективного моноблочного тормозного суппорта с маркировкой "PERFORMANCE MACHINE" и "RACE SERIES", используемого в автоспорте.

Рисунок 3: Крупный план высокоэффективного моноблочного тормозного суппорта с маркировкой "PERFORMANCE MACHINE" и "RACE SERIES", используемого в автоспорте.

На что следует обратить внимание при выборе компании, занимающейся высокоточной токарной обработкой автомобильных деталей на станках с ЧПУ?

Выбор наиболее подходящей компании, занимающейся высокоточной токарной обработкой на станках с ЧПУ, играет важную роль в обеспечении соответствия высокоэффективных компонентов тормозной системы ожидаемым стандартам. Их опыт, современное оборудование и инженерная поддержка в конечном итоге определят успех или провал проекта.

Основные квалификационные требования и опыт работы в отрасли.

Авторитетная компания, занимающаяся высокоточной токарной обработкой на станках с ЧПУ, должна иметь сертификат IATF 16949:2016 , подтверждающие опыт примеры производства компонентов тормозной системы, а также профессиональные знания в области обработки различных материалов, что позволит ей подбирать оптимальные материалы и процессы.

Список технических возможностей

- Оборудование: Должен быть фрезерно-токарный центр с осями Y и B, а также система онлайн-контроля .

- Технологический процесс: Необходимо уметь обрабатывать труднообрабатываемые материалы и иметь специальную библиотеку параметров процесса токарной обработки на станках с ЧПУ для тормозных компонентов, которая может учитывать такие проблемы, как деформация и сложные гидравлические системы.

Возможности инженерной поддержки и сотрудничества

Ведущие поставщики оборудования для токарной обработки на станках с ЧПУ предоставят отчет о проектировании с учетом технологичности производства (DFM) без запроса. Компания JS Precision предоставит рекомендации по изменению конструкции через 24 часа после получения чертежей, что снизит сложность и стоимость высокоточной токарной обработки на станках с ЧПУ.

Хотите получить точный список компаний, занимающихся высокоточной токарной обработкой на станках с ЧПУ , и быстро найти подходящих поставщиков услуг? Свяжитесь с JS Precision прямо сейчас и упомяните «список для отбора», чтобы получить его бесплатно, а также индивидуальную консультацию по выбору.

Часто задаваемые вопросы

В1: Какие материалы чаще всего используются при обработке тормозных суппортов на станках с ЧПУ?

Основными материалами для изготовления тормозных суппортов на станках с ЧПУ являются высокопрочные алюминиевые сплавы, в основном 6061-T6 и 7075-T651 . Сплав 6061-T6 обладает лучшим балансом свойств и лучше поддается обработке, в то время как 7075-T651 имеет более высокую прочность и подходит для высокопроизводительных гоночных суппортов.

В2: Каковы обычно допустимые пределы отклонения для высокоточных тормозных поршней?

Допуск по диаметру высокоточных тормозных поршней должен составлять ±0,01 мм , а погрешность округлости — ≤0,005 мм для обеспечения идеальной совместимости с уплотнительным кольцом и во избежание утечки тормозной жидкости.

В3: Возможно ли использовать токарный станок с ЧПУ для производства тормозных дисков?

Основание тормозного диска изготовлено методом литья. Токарная обработка на станках с ЧПУ — это метод только для чистовой обработки , при котором обрабатываются фрикционные и монтажные поверхности таким образом, чтобы биение торца составляло ≤0,05 мм, что повышает стабильность торможения.

В4: Необходимо ли соблюдать определенный минимальный объем заказа (МОК) при заказе небольших партий тормозных деталей на заказ?

Компания JS Precision продвигает гибкое производство. Для мелкосерийного производства тормозных деталей на заказ нет таких строгих требований к минимальному объему заказа. Мы способны выполнять заказы от одного прототипа до сотен изделий.

В5: Каков типичный срок поставки от чертежей до образцов?

Как правило, первоначальный образец для тормозных компонентов средней сложности может быть отправлен через 2-4 недели после утверждения чертежа и технологического процесса. Срок поставки сложных интегрированных тормозных суппортов будет меняться в зависимости от конструкции.

В6: Как вы обеспечиваете стабильность массового производства?

Компания JS Precision может обеспечить качество массового производства за счет стабилизации и стандартизации операций, статистического контроля процессов (SPC) и управления технологическими процессами, а также полной проверки ключевых размеров и наличия библиотеки параметров процесса.

В7: Можете ли вы предоставить сертификаты на материалы и протоколы испытаний механических характеристик?

Да, для всех компонентов тормозной системы предоставляются сертификаты на материалы от оригинальных производителей. При этом по запросу клиентам могут быть предоставлены отчеты о механических испытаниях, проведенных независимыми организациями .

В8: Какова процедура, если мой проект нуждается в доработке для упрощения производства?

Компания JS Precision в течение 24 часов после получения чертежей подготовит отчет по оптимизации проекта (Design FM), который будет включать в себя описание предложений по оптимизации проекта и их влияние на стоимость и производительность, что позволит клиентам внести соответствующие корректировки в процесс.

Краткое содержание

Безопасность и производительность — вот что в первую очередь учитывается при проектировании автомобильных тормозных систем. Можно сказать, что детали, изготовленные на станках с ЧПУ по заказу производителя , вносят значительный вклад в разработку превосходных тормозных систем .

В то же время, высокоточная обработка на станках с ЧПУ в автомобильной промышленности гарантирует высочайшее качество деталей. Профессиональная компания, занимающаяся высокоточной токарной обработкой на станках с ЧПУ, может достичь желаемых результатов даже за счет сочетания оптимизации конструкции, снижения затрат и уменьшения веса.

Компания JS Precision, как профессиональный поставщик услуг по токарной обработке на станках с ЧПУ, является вашим надежным партнером в создании высокоэффективных компонентов тормозных систем, используя профессиональные технологии, полную квалификацию и богатый опыт работы.

Не стесняйтесь отправлять чертежи или требования к тормозным компонентам в JS Precision. Наша инженерная команда предоставит вам технический анализ, технологические решения и коммерческие предложения в течение 24 часов, чтобы помочь вам разработать более безопасные и эффективные тормозные компоненты.

Отказ от ответственности

Информация на этой странице носит исключительно информационный характер. Компания JS Precision Services не предоставляет никаких гарантий, явных или подразумеваемых, относительно точности, полноты или достоверности представленной информации. Не следует предполагать, что сторонний поставщик или производитель предоставит параметры производительности, геометрические допуски, конкретные конструктивные характеристики, качество и тип материалов или качество изготовления через сеть JS Precision. Ответственность за запрос ценового предложения на детали лежит на покупателе. Укажите конкретные требования к этим разделам. Для получения дополнительной информации свяжитесь с нами .

JS Precision Team

JS Precision — ведущая компания в отрасли , специализирующаяся на индивидуальных производственных решениях. Мы обладаем более чем 20-летним опытом работы и обслуживаем более 5000 клиентов. Наша специализация — высокоточная обработка на станках с ЧПУ , производство изделий из листового металла , 3D-печать , литье под давлением , штамповка металла и другие комплексные производственные услуги.

Наш завод оснащен более чем 100 современными 5-осевыми обрабатывающими центрами, сертифицированными по стандарту ISO 9001:2015. Мы предоставляем быстрые, эффективные и высококачественные производственные решения клиентам в более чем 150 странах мира. Будь то мелкосерийное производство или крупномасштабная индивидуальная разработка, мы можем удовлетворить ваши потребности с максимально быстрой доставкой в течение 24 часов. Выбирая JS Precision , вы выбираете эффективность, качество и профессионализм.

Для получения более подробной информации посетите наш веб-сайт: www.cncprotolabs.com