Os serviços de fresagem CNC podem representar um elemento crítico na fabricação de precisão.

Quando o sucesso ou o fracasso do seu projeto depende da seleção da cadeia de suprimentos, uma decisão errada pode levar a perdas significativas. Escolher o fornecedor certo de fresagem CNC para o seu projeto crítico é um passo decisivo para garantir o sucesso final, seja para a entrega urgente de componentes essenciais para drones em 72 horas, peças de precisão para equipamentos médicos que exigem tolerâncias extremamente altas de ± 0,005 mm ou controle de custos, garantindo a qualidade de grandes quantidades de componentes de revestimento.

Com tantos fabricantes de fresadoras CNC disponíveis no mercado, como você pode determinar a capacidade real deles e garantir que suas peças fresadas em CNC atendam à precisão e ao desempenho exigidos?

Este guia examinará todo o processo, desde a análise técnica até a tomada de decisões, para mostrar por que um verdadeiro fornecedor de soluções pode ser uma extensão confiável da sua linha de produção.

Resumo das respostas principais

| Dimensões principais a serem consideradas | Desafios comuns e equívocos | Soluções profissionais da JS Precision |

| Avaliação da Capacidade Técnica | Concentrando-se exclusivamente na quantidade de máquinas, sem levar em consideração a tecnologia de processo e a expertise em engenharia. | Equipada com máquinas-ferramenta avançadas com capacidade de 3 a 5 eixos. Aliada aos melhores processos possíveis para garantir a produção bem-sucedida de peças complexas logo na primeira tentativa. |

| Precisão e garantia de qualidade | Confundir a capacidade e as especificações da máquina-ferramenta com a real habilidade de usinagem, e falhar em considerar o controle de qualidade geral do início ao fim. | Com nossa simulação CAM e fresagem CNC de alta precisão e rigidez, além da inspeção por Máquina de Medição por Coordenadas (CMM), podemos garantir tolerâncias previsíveis e qualidade rastreável. |

| Eficiência de custo e resposta | Compare apenas o orçamento inicial, ignorando custos ocultos e riscos de atraso. | Dispomos de uma análise completa e detalhada dos custos de uma fresadora CNC, com um link de resposta rápida para consultas urgentes. |

| Profundidade do valor da colaboração | Tratar os fornecedores como meros executores de ordens e não aproveitar seu potencial de otimização em engenharia. | Envolvimento precoce na análise DFM (Design for Manufacturing), otimizando o projeto para melhorar a capacidade de fabricação, reduzir os custos totais e proporcionar valor agregado além do processamento. |

Principais conclusões

- A verdadeira capacidade reside no conhecimento do processo ou na experiência em engenharia, e não apenas na observação das máquinas.

- A alta precisão estável é resultado de um processo metódico que envolve CAM de alta tecnologia, máquinas-ferramenta de alta qualidade e inspeção.

- A otimização do custo total precisa levar em consideração fatores como eficiência da produção, qualidade e resposta do fornecedor.

- A melhor maneira de gerenciar riscos e custos de fresadoras CNC seria a colaboração entre as equipes de projeto e fabricação desde os estágios iniciais.

Como escolher serviços de fresagem CNC? Análise completa da experiência prática da JS Precision.

Com 15 anos de experiência em fresagem CNC, a JS Precision já atendeu mais de 5.000 clientes em 12 setores principais, incluindo aeroespacial, equipamentos médicos e eletrônicos de consumo.

Nossos padrões de serviço seguem rigorosamente os requisitos do sistema de gestão da qualidade ISO 9001:2015 , uma especificação de referência internacionalmente reconhecida para o controle de qualidade na fabricação.

Agora, concluímos o processamento de peças aeroespaciais feitas de liga de titânio complexa com uma precisão de ±0,008 mm e superamos as dificuldades na usinagem de alta eficiência de revestimentos de liga de alumínio para um cliente do setor automotivo de novas energias, reduzindo os tempos de processamento em 30%.

Todas essas experiências nos permitiram obter uma compreensão profunda das necessidades e dos principais desafios de cada setor. Este tutorial é fruto do conhecimento acumulado ao longo de mil projetos bem-sucedidos.

Tudo o que foi mencionado aqui, seja avaliação técnica, gestão orçamentária, entrega no prazo ou colaboração a longo prazo, pode ser comprovado em projetos reais. Se você está com dificuldades para selecionar serviços de fresagem CNC, este guia, repleto de conselhos criteriosos, é definitivamente uma ferramenta confiável.

Precisa de serviços de fresagem CNC com rapidez? Agora você pode compartilhar a peça e suas especificações técnicas, e a equipe da JS Precision fará uma análise gratuita e lhe fornecerá um orçamento.

Em que áreas principais devemos nos concentrar ao avaliar serviços de fresagem CNC?

Ao avaliar ou considerar uma parceria, o equipamento é essencial, mas o fator de sucesso reside no sistema tecnológico subjacente. Ao analisar fabricantes de fresadoras CNC, leia as especificações do equipamento nos folhetos, mas vá além e aprofunde-se na tecnologia.

Verdadeira manifestação de profundidade tecnológica: capacidade de suporte em engenharia de processos.

Capacidades de Engenharia de Processos: Os engenheiros da JS Precision poderão fornecer soluções para ferramentas, dispositivos de fixação e condições de corte, dependendo do material e da geometria da peça a ser fabricada.

Podemos fornecer condições de usinagem otimizadas de acordo com o material a ser usinado, como o aço inoxidável, variando a velocidade de usinagem e a taxa de avanço com o uso de ferramentas revestidas adequadamente.

Experiência em Programação e Simulação Multieixos: Para peças complexas, utilizamos softwares CAM avançados, como Mastercam e HyperMill, para realizar planejamento de trajetória eficiente e livre de colisões, além de simulação totalmente realista, a fim de evitar riscos de usinagem antecipadamente.

Apoio sistemático à cultura da qualidade

- Recursos de Metrologia e Testes: Nossa empresa está equipada com equipamentos de teste, como máquinas de medição por coordenadas e interferômetros a laser, pois temos um processo de inspeção da primeira à última peça , que garante que as peças fresadas por CNC atendam aos padrões exigidos em termos de qualidade.

- Padronização e Documentação: Os processos e procedimentos de inspeção de qualidade são bem especificados e rastreáveis. Isso é possível mesmo em produção em massa.

Dominando Geometrias Complexas: Como os Serviços Profissionais de Fresagem CNC Podem Lidar com Usinagem Complexa em Múltiplos Eixos?

Desde impulsores até carcaças totalmente integradas, a produção de peças complexas é onde as habilidades de um fornecedor são verdadeiramente postas à prova para transformar máquinas de ponta em produtos finais reais. Serviços especializados de fresagem CNC são capazes de superar as dificuldades de usinagem em peças com geometrias complexas.

Uma cadeia de precisão da programação à execução.

1. Técnicas CAM aprimoradas e trajetórias de ferramentas otimizadas: Por meio de métodos como a conexão contínua de cinco eixos e a fresagem trocoidal, mantemos a suavidade das superfícies e garantimos a remoção eficiente de materiais.

2. Dispositivos de fixação para peças irregulares e indicadores na máquina: Utilizamos dispositivos de fixação específicos para peças irregulares e indicadores na máquina para verificação da posição da peça antes da usinagem, garantindo que as dimensões estejam corretas.

Lidando com desafios relacionados a materiais e vibrações

1. Processamento especial para materiais de difícil usinagem: Para materiais de difícil usinagem, como ligas de titânio e ligas de alta temperatura, utilizamos resfriamento de alta pressão e processos de corte com velocidade variável para controlar o calor e a força de corte, evitando assim a deformação do material.

2. Controle de Estabilidade Dinâmica: Utilizamos compensação axial de profundidade de corte e porta-ferramentas com propriedades de amortecimento de vibração para eliminar a trepidação durante a usinagem de componentes de paredes finas.

Figura 1. As fresadoras CNC podem operar em múltiplos eixos, possibilitando a usinagem de peças com formas e características complexas.

Qual o nível de tolerância que suas peças fresadas por CNC normalmente podem atingir?

As tolerâncias representam uma espécie de contrato entre o projeto e a fabricação. Para projetar de forma eficaz e com um bom entendimento, é importante conhecer essas faixas típicas de tolerância. Diversas peças usinadas por CNC, assim como as opções de usinagem CNC de precisão, podem variar consideravelmente em termos de tolerância.

A norma ASME Y14.5-2009 , uma publicação da Sociedade Americana de Engenheiros Mecânicos (ASME) que estabelece padrões específicos para a rotulagem de tolerâncias e tolerâncias de inspeção de peças mecânicas, é totalmente seguida em nosso processo de controle de tolerâncias.

Faixa de tolerância padrão e alcançável

| Tipo de usinagem | Material utilizado | Faixa típica de tolerância | Recurso de tolerância especial |

| Moagem Geral | Liga de alumínio | ±0,025 mm | ±0,0125 mm |

| Fresagem de alta precisão | Diversos metais/plásticos | ±0,005 mm | ±0,003 mm |

Fatores importantes que influenciam os níveis finais de tolerância

- Propriedades dos Materiais e Gerenciamento de Calor: A deformação durante o corte varia significativamente de um tipo de material para outro. A tolerância de corte do aço inoxidável é maior do que a da liga de alumínio, visto que o aço inoxidável apresenta alto atrito de corte e baixa dissipação de calor.

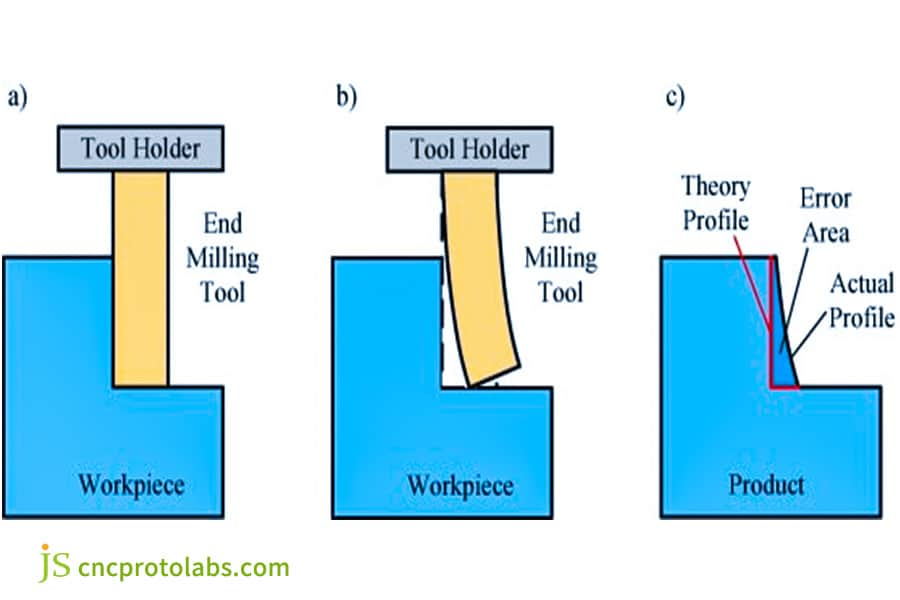

- Geometria da característica e acessibilidade da ferramenta: É mais difícil controlar com precisão as paredes internas de furos e cavidades profundas em comparação com as paredes externas, porque o maior comprimento da ferramenta a torna mais flexível e suscetível a vibrações.

Quer saber se o projeto da sua peça permite usinagem de alta precisão? Envie os desenhos da sua peça para a JS Precision e eles lhe oferecerão um plano de ação completo sobre a aplicação de tolerâncias relacionadas ao tipo de materiais e estruturas utilizados em peças fresadas por CNC.

Figura 2. Quando a força de corte causa uma ligeira flexão da ferramenta ou da peça, ocorrerão erros dimensionais.

Quais são as tecnologias que atuam nos bastidores para alcançar uma fresagem CNC de precisão confiável?

A qualidade não é um acidente, mas requer uma série de intervenções tecnológicas deliberadas. Uma boa fresagem CNC de precisão não só exige auxílio tecnológico, como também está ligada ao custo da máquina de fresagem CNC .

O papel fundamental do desempenho das máquinas-ferramenta

- Estrutura de alta rigidez e estabilidade térmica: essas são as bases físicas para estabelecer a estabilidade da precisão. A usinagem de alta rigidez reduz as vibrações de corte, enquanto a estabilidade térmica evita a degradação da precisão com as mudanças de temperatura. Isso é relevante para o valor que a máquina pode oferecer a longo prazo e para o custo da fresadora CNC.

- Sistema CNC e de Feedback Avançado: O sistema CNC de resposta altamente dinâmica, os motores lineares e a grade óptica de circuito fechado são combinados no "sistema nervoso", o que garante precisão de contorno e resposta rápida aos comandos de programação.

Gestão Avançada da Cadeia de Processos

- Gerenciamento completo do ciclo de vida das ferramentas: desde a seleção de ferramentas de qualidade e balanceamento dinâmico até o monitoramento do desgaste, cada processo é meticulosamente controlado para garantir que o processo de corte permaneça sempre otimizado.

- Simulação Digital de Processo Completo: Verificação de todo o processo, desde a programação até o movimento da máquina e as forças de corte, em um ambiente de simulação virtual, mitigando riscos como colisões e cortes excessivos de forma proativa.

Deseja saber como obter serviços de fresagem CNC de alta precisão e estabilidade por meio da otimização tecnológica? A JS Precision organiza uma demonstração técnica. Nela, apresentaremos o impacto prático de nossas principais tecnologias e ofereceremos consultoria especializada em redução de custos e aumento da eficiência.

Figura 3. Realize a manutenção e atualização regulares das ferramentas de corte para garantir seu fio e eficiência, e reduzir erros causados pelo desgaste da ferramenta.

Correndo contra o tempo: como fabricantes confiáveis de fresadoras CNC podem atender às necessidades urgentes?

O mercado está em constante evolução, o que significa que a demanda por prototipagem rápida ou reposição de estoque é uma necessidade crescente. A flexibilidade do fornecedor é crucial para a sustentabilidade da cadeia de suprimentos; um bom fabricante de fresadoras CNC pode garantir a entrega mesmo em caso de desastre.

Mecanismo sistemático de resposta rápida para garantir o atendimento emergencial de necessidades de usinagem CNC.

- Capacidade Reservada para Produção Acelerada: A capacidade das máquinas-ferramenta e as janelas de engenharia são reservadas especificamente para pedidos de alta prioridade em pequenos lotes, permitindo o processamento rápido desses pedidos.

- Biblioteca de Processos e Materiais Padronizados: Soluções prontas para uso com materiais e processos padronizados reduzem o tempo necessário para a preparação do processo, uma vez que os processos para materiais padronizados não precisam mais ser projetados.

Colaboração interna e externa realizada com eficácia

- Comunicação horizontal no projeto: Designe um gerente de projetos para pedidos urgentes que se comunique diretamente com as respectivas unidades de produção e controle de qualidade da empresa e, portanto, exija menos níveis de tomada de decisão.

- Rede de Cadeia de Suprimentos Estável: Redes de aquisição ágeis e parcerias com fornecedores de materiais e ferramentas de alta qualidade permitem a entrega eficiente de materiais e evitam atrasos na produção.

Analisando o Orçamento: Como Comparar Propostas de Diferentes Fabricantes de Fresadoras CNC?

Um orçamento especializado abrange uma visão geral da expertise técnica e da integridade comercial. Dominar a análise de orçamentos é essencial para tomar decisões bem fundamentadas entre diferentes fabricantes de fresadoras CNC e descobrir os serviços de fresagem CNC mais econômicos.

Compreendendo informações detalhadas apresentadas em citações.

- Detalhamento de custos: A discriminação clara de materiais, programação, processamento, pós-processamento e taxas de gestão reflete o modelo operacional padronizado dos fornecedores e permite que você entenda claramente a destinação de cada despesa.

- Descrições detalhadas do processo: Isso está diretamente relacionado ao nível de excelência tecnológica do fornecedor, se uma cotação descreve bem as estratégias de usinagem, as técnicas de fixação e as técnicas de inspeção.

Avaliação de valor além dos números

- Compromisso com o Controle de Riscos: Um fator que indica o otimismo de um fornecedor em relação às suas capacidades é o seu nível de comprometimento com o controle de riscos, expresso por meio de suas promessas ou garantias de taxas de sucesso e entrega no prazo.

- Valor agregado do serviço: Análise DFM gratuita, atualizações de progresso e suporte técnico são elementos essenciais que agregam valor a um serviço de fresagem CNC.

Comparando orçamentos de vários fabricantes de fresadoras CNC? Após obter orçamentos competitivos, a equipe de análise de custos da JS Precision pode fornecer serviços de interpretação gratuitos para ajudá-lo a identificar valores ocultos e riscos potenciais no orçamento.

Estudo de Caso: Entrega Extrema em 72 Horas: Como a JS Precision Salva Elementos Essenciais de P&D por Meio da Fresagem CNC de 5 Eixos

No setor de serviços de fresagem CNC, a capacidade de entrega emergencial é um critério essencial para avaliar a competitividade de cada fornecedor. A JS Precision, com o auxílio de tecnologia especializada e feedback ágil, cumpriu com sucesso a missão de entrega em até 72 horas, garantindo assim um importante marco de P&D para um de seus clientes.

Crise: Componente crítico de teste danificado, projeto à beira de semanas de atraso

Um dos clientes de drones danificou inadvertidamente uma peça metálica do molde da estrutura básica de fibra de carbono antes do teste de voo final. Essa peça metálica tinha uma geometria complexa, com superfícies curvas irregulares e furos de precisão , incluindo muitos furos profundos.

Originalmente, o tempo previsto para esse processo de fabricação era de duas semanas. No entanto, a oportunidade para testes durou apenas três dias; caso contrário, o projeto sofreria um atraso de várias semanas.

Resposta rápida e execução precisa da JS Precision

Após receber o pedido do cliente, a JS Precision iniciou sua resposta imediata. A equipe de produção e programação conseguiu obter os dados CAD do cliente em até duas horas . A equipe também conseguiu otimizar as rotas utilizando um procedimento padronizado e verificar todo o processo de produção.

Confiamos a tarefa ao nosso centro de fresagem CNC de precisão de cinco eixos e alto desempenho, estabelecendo turnos para manter as máquinas-ferramenta funcionando continuamente, o que significa que elas operariam 24 horas por dia, 7 dias por semana.

O departamento de controle de qualidade era responsável por realizar verificações de amostragem após cada processo chave para garantir que a precisão da usinagem fosse alcançada.

Resultados: Não apenas entregues no prazo, mas superando as expectativas.

O tempo necessário para a JS Precision concluir a tarefa, desde o recebimento dos dados até a entrega das peças usinadas por CNC de precisão, foi de 72 horas, o que coincidiu perfeitamente com o cronograma de testes do cliente. Os insertos fornecidos estavam de acordo com as tolerâncias dimensionais e geométricas especificadas, e os testes de voo dos componentes de fibra de carbono também foram um sucesso.

Precisa de suporte urgente para serviços de fresagem CNC? Deixe a JS Precision desenvolver um plano de entrega exclusivo para o seu projeto e utilizar nossa experiência profissional para garantir o bom andamento do mesmo. Envie sua solicitação urgente.

Figura 4: Molde metálico personalizado para a estrutura do drone

Por que a JS Precision deve ser sua primeira opção para o seu próximo projeto de usinagem CNC?

Nós não apenas oferecemos serviços de fresagem, mas também soluções de fabricação baseadas em profundo conhecimento de engenharia, garantindo que cada projeto que você empreende se torne um caso de sucesso comprovado. Em peças e serviços de fresagem CNC , os principais pontos fortes da JS Precision residem em seu compromisso integral com a tecnologia, a qualidade e os serviços.

Tecnologia e Engenharia Altamente Integradas

- Equipe de especialistas em processos orientada para aplicações: Os engenheiros da JS Precision possuem conhecimento especializado em aplicações nas áreas aeroespacial, médica e outras, o que nos permite compreender com precisão os requisitos da sua aplicação e oferecer consultoria especializada desde a fase de projeto.

- Ecossistema de Manufatura Avançada com Investimento Contínuo: Nossa célula de usinagem abrange desde fresamento de alta velocidade e usinagem de cinco eixos até usinagem de compósitos, e foi desenvolvida para atender aos desafios mais complexos da manufatura, com base em diferentes requisitos de precisão e capacidade.

Cultura de Qualidade e Entrega Centrada no Cliente

- Ciclo de qualidade orientado para zero defeitos: Consideramos a qualidade a nossa essência na organização. O nosso rigoroso controlo em cada nível, seja na matéria-prima, no processamento ou no produto acabado, garante o fornecimento de peças fresadas CNC com zero defeitos .

- Gestão completa do ciclo de vida do projeto: Do primeiro contato à conclusão, seu gerente de contas designado acompanhará cada etapa do processo para garantir o fluxo adequado de informações, o progresso controlável e os resultados satisfatórios.

Perguntas frequentes

Q1. Qual a diferença entre fresagem CNC e torneamento?

O processo de usinagem em fresadora CNC envolve a rotação da ferramenta de corte para realizar o corte, com a peça estacionária, ideal para usinar peças com formato de cuboide e casca . O processo de usinagem em torneador CNC envolve a rotação da peça para realizar o corte, com a ferramenta de corte em movimento, ideal para usinar eixos e peças em formato de disco .

Q2: Qual é a faixa de rugosidade superficial que pode ser esperada?

A rugosidade superficial do processo de acabamento convencional é normalmente limitada a Ra 0,8 μm . Através da otimização da fresagem de alta velocidade e de outros processos, alguns componentes conseguem atingir um acabamento superficial de Ra 0,4 μm ou melhor.

P3: Existem diferenças significativas nos preços unitários entre protótipos de peça única e produção em massa?

A diferença no preço unitário é substancial. Produzir em massa significa diluir custos únicos, como programação e preparação de embalagens. Com o aumento do volume de produção, os custos de processamento por unidade são reduzidos consideravelmente.

Q4: Quais são as diferenças nos custos e tempos de processamento para materiais de alumínio, aço e plástico?

O aço apresenta um processo de corte mais difícil em comparação com o alumínio, exigindo, portanto, velocidades de corte mais baixas. O aço também apresenta taxas de desgaste da ferramenta mais elevadas, o que aumenta os custos de processamento. O plástico, por sua vez, tende a deformar-se facilmente, exigindo parâmetros de processamento específicos. O custo do processamento varia de acordo com o tipo de material.

Q5: Como posso garantir a segurança da minha propriedade intelectual?

Em nossa empresa, firmamos um Acordo de Confidencialidade legal e vinculativo com nossos clientes. Além disso, utilizamos transferência de arquivos criptografada, garantindo a confidencialidade das informações de projeto de nossos clientes. Esse compromisso faz parte do nosso sistema de gestão com certificação ISO 9001.

Q6: Qual é o procedimento quando o projeto é alterado?

Por favor, forneça os desenhos completos atualizados para que possamos reavaliar seu Fluxograma de Projeto e orçamento com base nesses desenhos e entrar em contato com você a respeito de quaisquer alterações em nosso cronograma de entrega e orçamento.

Q7: Em que devo me concentrar ao marcar as tolerâncias nos desenhos?

Normas internacionais como a ISO devem ser seguidas em relação à marcação de tolerâncias, especificação de superfícies e eixos de referência, e especificação dos requisitos de tolerância de elementos críticos e secundários. Isso também é essencial para otimizar o custo do processo. Anotações claras nos desenhos nos ajudam a fornecer orçamentos precisos e análises de DFM (Design for Manufacturing) com mais rapidez.

Q8: Vocês podem me ajudar com a verificação da montagem?

Podemos oferecer serviços de usinagem para componentes adjacentes, incluindo testes de compatibilidade da montagem para facilitar um processo tranquilo durante a montagem.

Resumo

A essência da escolha de serviços de fresagem CNC nunca é simplesmente comparar equipamentos ou preços, mas sim encontrar o melhor equilíbrio entre tecnologia, qualidade, eficiência e custo.

Um parceiro de fabricação com tecnologia avançada, qualidade e agilidade é um ativo inestimável para qualquer negócio. A JS Precision, com a diligência de nossos engenheiros e a honestidade de nossos colaboradores, se dedica a transformar cada ideia de design sua em uma realidade precisa, uma realidade que leva ao sucesso do produto.

Comece agora mesmo uma colaboração eficiente e confiável:

→【 Envie seus desenhos e obtenha soluções exatas 】Envie seus arquivos 3D para uma análise de orçamento precisa em 24 horas, que inclui análise de DFM (Design for Manufacturing), análise de custo da fresadora CNC e tempo de envio.

→ 【Agende uma Reunião Técnica】 Para lidar com projetos complexos, participe de conversas diretas com nossos engenheiros de aplicação sobre as soluções técnicas mais adequadas e a estratégia de parceria ideal. Compartilhe suas dificuldades de processamento e ganhe uma análise DFM gratuita.

Isenção de responsabilidade

O conteúdo desta página tem caráter meramente informativo. A JS Precision Services não oferece quaisquer garantias, expressas ou implícitas, quanto à exatidão, integridade ou validade das informações aqui contidas. Não se deve presumir que um fornecedor ou fabricante terceirizado fornecerá parâmetros de desempenho, tolerâncias geométricas, características específicas de projeto, qualidade e tipo de material ou mão de obra por meio da Rede JS Precision. É responsabilidade do comprador solicitar orçamentos de peças e identificar os requisitos específicos para estas seções. Entre em contato conosco para obter mais informações .

Equipe JS Precision

A JS Precision é uma empresa líder no setor , focada em soluções de fabricação personalizadas. Temos mais de 20 anos de experiência com mais de 5.000 clientes e nos concentramos em usinagem CNC de alta precisão, fabricação de chapas metálicas , impressão 3D , moldagem por injeção , estampagem de metais e outros serviços de fabricação completos.

Nossa fábrica está equipada com mais de 100 centros de usinagem de 5 eixos de última geração, certificados pela ISO 9001:2015. Oferecemos soluções de fabricação rápidas, eficientes e de alta qualidade para clientes em mais de 150 países ao redor do mundo. Seja para produção em pequenos volumes ou personalização em larga escala, podemos atender às suas necessidades com a entrega mais rápida, em até 24 horas. Escolher a JS Precision significa eficiência na seleção, qualidade e profissionalismo.

Para saber mais, visite nosso site: www.cncprotolabs.com