CNC 加工サービスでは、次のようなジレンマに直面することがよくあります。新製品の重要なコンポーネントの 3D 設計の詳細を何週間もかけて検討しても、製造の非効率性のために作業が遅れてしまう場合や、許容レベルが 0.01 ミリメートル以下のコンポーネントを入手しても、組み立てライン全体が停止してしまう場合があります。

製品の迅速な反復と最大限のパフォーマンスに対する現在の重点により、高速かつ高精度の CNC 加工は実際にすべての製造操作の背後にある原動力となっています。

しかし、真の高速性と高精度性は、単にスピンドル回転数を上げることで得られるものではありません。設計、材料、プロセス、工具などを含む、綿密なシステムアプローチが不可欠です。

このガイドでは、信頼できる CNC 加工サービス プロバイダーとのパートナーシップを構築することで、設計アイデアを高品質 CNC 加工部品に効率的かつコスト効率よく確実に変換する方法を説明します。

主要な回答の要約

| 重要な考慮事項 | よくある課題と誤解 | JS Precisionのソリューションの真髄 |

| プロセスとデザイン | 製造不可能な設計では、プロセス シーケンスが複雑かつ非効率的になります。 | DFM 事前コラボレーション:設計段階で機能と許容差の特性を最適化するために実行されるアクションにより、高速で効率的な加工の基盤が整います。 |

| 材料とコスト | 不適切な材料の選択やあいまいなコスト見積りは、コストの超過またはパフォーマンスの低下につながります。 | 材料科学ライブラリと透明な価格設定:豊富なデータベースに基づいて、最も費用対効果の高い材料を推奨し、明確で構造化された CNC 加工の価格分析を提供します。 |

| 設備と精度 | 場合によっては、「速度」と「精度」の間にトレードオフがあることが想定されますが、高度な工作機械ではそうではありません。 | 高性能 CNC 加工センター複合体:リニアモーターと熱補償方式を備えた高性能工作機械を使用して、動的精度の安定性を実現します。 |

| パートナーシップと価値 | サプライヤーを契約製造業者としてのみ考慮し、そのエンジニアリングの可能性を見逃しています。 | ソリューション パートナー:機械加工だけでなく、プロジェクト管理を通じて技術コンサルティングやプロセス最適化まで、エンドツーエンドのサポートを提供します。 |

重要なポイント:

- 成功は共同設計から始まります:サプライヤーとの DFM 分析を早期に実施すればするほど、CNC 加工サービスの効率とコストのメリットを最大限に引き出すことができます。

- 精度はシステム エンジニアリングから生まれます。精度は、高い動的パフォーマンスを備えた CNC 加工センターと信頼性の高いプロセス チェーンに依存します。

- 材料とプロセスの賢明な選択は、 CNC 加工の価格と部品のパフォーマンスに直接影響するため、アプリケーション シナリオに基づいた包括的な意思決定が必要です。

- サプライヤーを選択するということは、そのエンジニアリング スキルを選択することを意味します。真のサプライヤー パートナーは、コンセプトから完成品までのプロセス全体の最適化に取り組みます。

JS Precisionガイド:CNC加工サービスにおける精度と効率のバランスをとる方法

JS Precision は過去 15 年間にわたり、CNC 加工サービスの信頼できるプロバイダーとして、 2,000 社を超える顧客にサービスを提供してきた栄誉に浴しています。

当社は、医療用インプラント部品や高性能航空宇宙部品など、ミクロン単位の精密部品を50万個以上出荷しており、納入率99.8%、品質合格率99.5%を達成しています。作業はASME Y14.5-2009規格に準拠しています。

国際的に権威のある規格ASME Y14.5-2009 「寸法および公差注釈」では、設計と製造の早期連携なしには精密機械加工の効率向上は達成できないと強調されており、これは当社の実践経験と非常に一致しています。

当社は、大手航空宇宙組織向けにチタン合金部品を公差±0.005 mmで加工するプロジェクトや、家電メーカーの顧客向けに生産プロセスを最適化してCNC加工価格を30%削減し、同時に効率を向上させるなど、複雑なプロジェクトの処理に優れています。

このガイドは単なる理論ではなく、私たちが実際に達成してきた成果をまとめたものです。このガイドでアドバイスされている内容はすべて、数千ものプロジェクトで徹底的に検証されており、設計上の困難を製品開発の成功へと導いた何百ものクライアントの成功につながっています。

プロジェクトの推進に当社のナレッジベースをご活用いただけませんか?部品の要件と3Dモデルをご提供いただければ、当社のエンジニアが精度と効率性を無料で分析し、お客様のCNC加工サービス要件に最適なソリューションをご提案いたします。

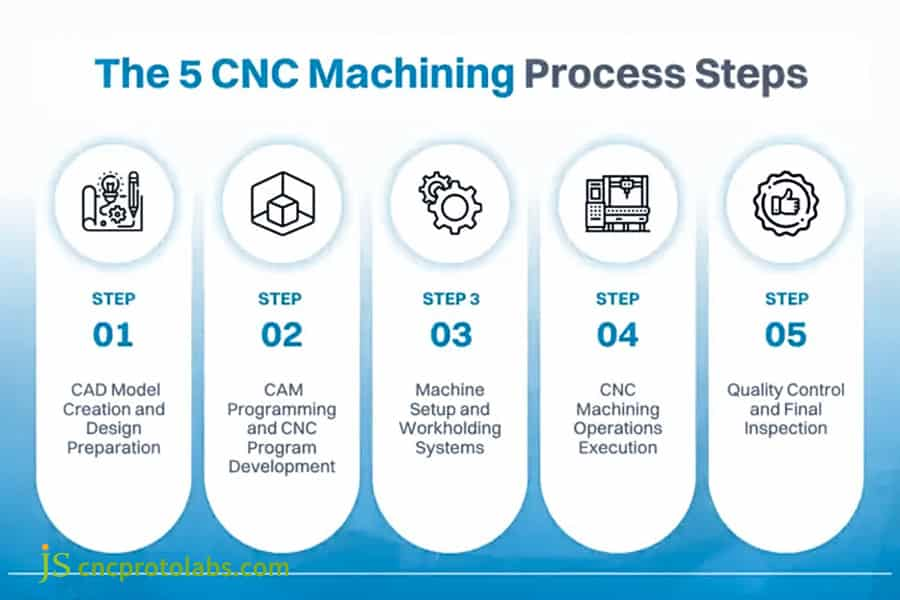

CNC 加工サービスの一般的なプロセス フローは何ですか?

プロフェッショナルなCNC加工に関連する標準的な手順を理解することは、信頼関係を築き、効率的な業務提携を築く鍵となります。これは、工作機械への精通だけにとどまらず、原材料を精密部品へと加工するための体系的な手順の一部としてCNC加工が組み込まれたエンジニアリングサイクルを包含するものです。

予備的なエンジニアリング分析/設計準備の構築

DFM レビュー:ここでは、エンジニアが3 次元モデルをレビューして、起こりうるエラーを検出し、設計の最適化と許容差の合理化の観点から改善をアドバイスして、ツールの破損や寸法エラーなどの製造関連の問題を防止します。

工程計画とプログラミング:製造する部品の複雑さを考慮し、精密な加工計画を立案します。プログラマーは、干渉のない最適なCNCコードを作成し、精度を確保しながら加工速度を最大限に高めます。まさに加工プロセスを制御する「頭脳」です。

生産実行と品質のクローズドループ

精密クランプと機内検証:加工工程においてワークをしっかりと固定するために、最高品質の治具を採用しています。同時に、機内計測を実施して正確なワーク基準を確立することで、加工精度の向上につながります。

多工程加工とリアルタイムモニタリング: CNCマシニングセンターは、プログラム制御によりフライス加工、穴あけ加工、タッピング加工など、様々な加工を実行できます。切削工程は当社のチームによってリアルタイムでモニタリングされ、必要に応じて調整が行われます。

全工程にわたる品質検査:最初のサンプル提出から最終バッチの出荷に至るまで、座標測定機などの精密測定機器を用いてすべてのCNC加工部品を検査しています。すべての部品は図面仕様に基づき、100%の品質管理を実施しています。

図 1 CNC 加工プロセスは、初期設計から最終検査までの体系的なワークフローから始まり、一貫した品質と寸法精度を保証します。

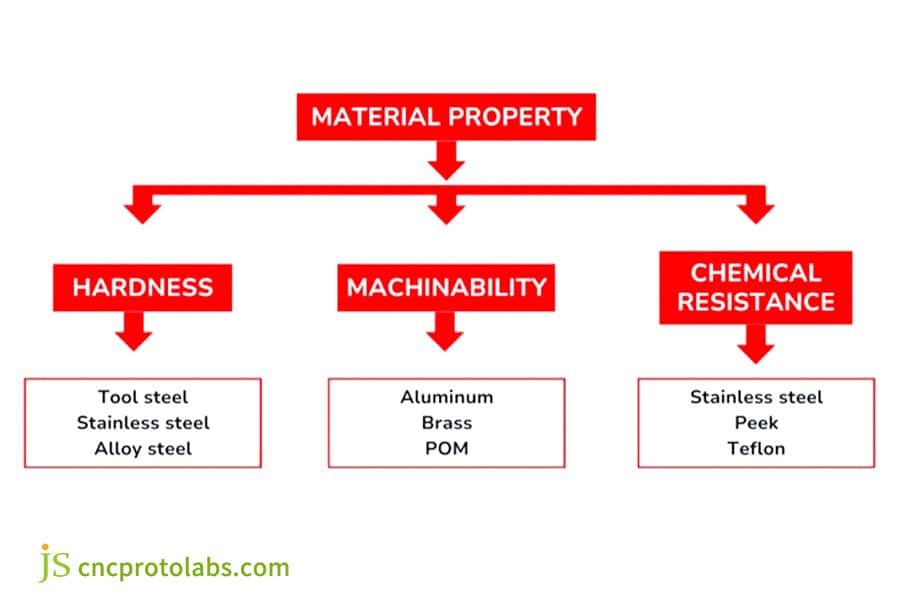

CNC 加工部品に最適な金属を選択するにはどうすればよいでしょうか?

材料は部品の「骨格と筋肉」です。金属CNC加工において、材料の選択は確かに機能的な考慮事項ですが、加工の複雑さ、そして最終的にはコストにも直接関係します。材料の選択はプロジェクトの成否を左右する可能性があるため、機能面と実用面の両方のニーズを満たす材料を選択する必要があります。

| 一般的な金属材料 | 主なメリット | 用途 |

| アルミニウム合金 | 軽量、加工が容易、コストも中程度 | 電子機器筐体、自動車部品 |

| チタン合金 | 高い比強度、優れた生体適合性 | 航空宇宙部品、医療用インプラント |

| 316ステンレス鋼 | 耐腐食性と強度に優れています | 船舶機器、医療機器 |

アプリケーションシナリオに基づいて材料要件を定義する

- 強度と重量の考慮:航空宇宙部品の強度と軽量性を確保するには、チタン合金で材料を作る必要があります。一方、電子機器のケースは強度と軽量性の両方が求められるため、アルミニウム合金で作ることができます。

- 環境耐性要件:医療機器のインプラントには、チタンのステンレス鋼合金などの生体適合性材料が必要です。また、海洋機器には、海洋環境が厳しいため、316ステンレス鋼などの耐腐食性材料が必要です。

加工性能とコストの実際的な考慮事項

加工性の違い:アルミニウム合金は高速加工が容易ですが、インコネル合金は低速かつ高出力で加工する必要があり、工具の摩耗と加工時間が増加します。

総コスト計算:材料1個あたりの単価だけでなく、全体的なコストも考慮してください。例えば、加工性に優れたやや高価な材料を使用すると、最終的なCNC加工価格が下がる可能性があります。

お客様の作業に適した金属がわからない場合は、用途の状況と要件をお知らせください。金属CNC加工作業に最適な金属選定ガイドを無料でご提供いたします。

図2 CNC加工における金属材料の選択に影響を与える要因

CNC 加工サービスの潜在能力を最大限に引き出すために設計を最適化するにはどうすればよいでしょうか?

優れた設計者は、機能性と製造性の両方を考慮した設計を行います。DFMの原則に従えば、CNC加工サービスにおいて設計は成功します。最適化された設計は、製造プロセスを簡素化するだけでなく、精度の向上、コスト削減、納期の短縮にもつながります。

幾何学デザインの黄金律

- 内角と工具の丸み:内角フィレットで小さすぎるコーナーを作成しないでください。内角は小さな工具で切削する必要があるため、剛性が不足し、良好な加工性能が得られません。コーナーは工具半径に可能な限り一致することが望ましいです。

- アスペクト比と剛性:深い穴と高い側面は剛性を低下させ、表面粗さが悪化し、寸法誤差が大きくなります。良好な加工性能を得るには、形状のアスペクト比が適切な範囲内にあることを確認する必要があります。

精密設計と組立

- 明確なデータム システム:設計段階では、明確な加工および検査データム システムを確立して、加工プロセスを簡素化し、 CNC 加工部品の適切な配置を確保する必要があります。

- 標準化/簡素化:ドリルビットのサイズを標準化することで、類似した形状をまとめてクランプできるようになります。クランプ回数が減ることでエラーの発生率が低下し、CNC加工サービスのコスト削減につながります。

プロフェッショナルな CNC 加工サービスを通じて大幅なコスト削減を実現するにはどうすればよいでしょうか?

CNC加工の価格管理は、盲目的に価格を抑えることではなく、科学的な意思決定を通じてあらゆるコストリンクを最適化することです。これにより、品質の向上または同等レベルを維持しながら、コストを削減できます。

設計段階への悪影響

公差合理化:公差が過度に厳しいと、加工コストと検査コストが飛躍的に増加します。重要な特性に対してのみ、厳しい公差を指定してください。当社のチームが、重要な公差要件の策定をサポートします。

部品統合設計: CNC 加工機能を活用してさまざまな部品を 1 つのコンポーネントとして統合することで、組み立ての必要性をなくし、全体的な CNC 加工価格を削減します。

プロセスと生産の最適化

インテリジェントなプロセス スケジューリング:切削速度と精度のバランスを取り、荒加工と詳細加工のプロセスで生産性と精度のバランスを実現します。

バッチ処理とスケジューリングの最適化:よりスマートな発注量と生産スケジューリングにより、ユニットあたりのコストを削減します。試作から量産まで、柔軟なバッチ処理ソリューションを提供することで、CNC加工価格の最適化を支援します。

プロジェクト予算の削減をお考えですか?お客様のご予算とユニット数を伺い、品質を犠牲にすることなく、CNC加工サービスに最適な予算削減ソリューションをご提案いたします。

図3 CNC加工の分野では、競争力の維持を目指す企業にとって、高品質の出力を確保しながらコスト効率を最適化することが重要です。

精密コア: 高度な CNC 加工センターはどのようにしてマイクロメートル レベルの軌道制御を実現するのでしょうか?

精度は偶然に生まれるものではありません。むしろ、CNC加工センターにおけるすべての主要部品とシステムの連携こそが、その基礎なのです。

これを裏付けるものとして、 ASME B5.54-2020のような権威ある世界標準規格があります。この規格は、CNC加工センターの精度に関するパラメータを具体的に規定し、主要部品の連携が精度向上において果たす重要な役割を要約しています。ミクロンレベルの精度を実現するには、綿密なエンジニアリングと高品質な部品の連携が不可欠です。

機械構造と駆動システム

- 高剛性ベッドとリニアモーター:当社のCNCマシニングセンターは、高品質の鋳鉄または花崗岩製のベッド構造を採用し、高速移動時の変形を抑制します。リニアモーターの採用により、ボールねじに見られるバックラッシュの問題を解消します。

- 熱安定制御:機械内部およびワークピース内の温度変化を監視する高品質の冷却システムを備えています。独自の補正技術により、熱膨張誤差の影響を排除します。

CNCシステムとフィードバック技術

- 高度なCNCコアと先読み制御: CNCコアシステムは、先読み制御により複雑なコーディングを高速に処理します。作業中にコーナーで切削を停止したり、材料を過剰に切削したりすることはありません。

- 完全な閉ループフィードバック システム:リニア エンコーダーを使用すると、リアルタイムの位置決めフィードバックが得られ、機械伝達のエラーが排除され、すべてのプロセスを通じて CNC 加工センターの精度がミクロン単位に維持されます。

プロジェクトにはミクロン単位の高精度が必要ですか?当社のテクニカルサポートチームが、お客様の厳しい精度仕様を満たす高精度CNC加工センターの能力についてご説明いたします。

受け取る CNC 加工価格を正確に理解し評価するにはどうすればよいでしょうか?

詳細な見積書は、サプライヤーのプロ意識を測る指標となります。詳細な見積書の読み方を学ぶことで、知識に基づいたビジネス上の意思決定が可能になります。明確で詳細な見積書があれば、不要な出費を避け、費用対効果を最大限に高めることができます。

引用の要素

- コストの詳細な内訳:専門家による見積もりでは、コストをさらに材料費、プログラミング費、工作機械の人件費、陽極酸化や電気メッキなどの後処理サービスの料金に分割して、お金の流れを明確に把握できるようにする必要があります。

- プロセスと仮定の説明:見積には、お客様とCNC 加工サービスプロバイダーの間の仮定の一貫性を確保するために、加工プロセスの仕様と、生産サイクルで想定されるバッチ サイズなど、将来の紛争の原因となる可能性のある仮定が含まれている必要があります。

見積りを評価するための重要な側面

- 価値 vs. 価格:最終的なコストを比較する上で、品質保証プロセスや提供される技術的ソリューションも考慮する必要があることを忘れてはなりません。場合によっては、少し高い料金を請求する企業の方が信頼性が高く、技術的な欠陥や品質に関連するリスクを回避するために、そのような企業を優先すべきです。

- 長期的なコスト要因:一貫性が高く、不良品が少ないサプライヤーが好まれます。不良品が少ないということは、手直しや材料の無駄が少なくなり、長期的にはCNC加工全体の価格を下げることにつながります。

ケーススタディ:トポロジー最適化+高速フライス加工により、ロボットジョイントの重量を40%削減し、速度を20%向上

チャレンジ:

大手ロボット製造会社から受けた課題の 1 つは、従来の鋳造アルミニウム関節式アームが重すぎる傾向があり、木目構造の不一致により動的応答が遅く、強度が不安定になるということでした。

彼らの目標は、剛性を損なうことなく重量を大幅に軽減し、同時に次世代ロボットの重要な要件である動作速度と精度を向上させることでした。

JSプレシジョンソリューション

JS Precision チームは、設計と製造の二重のイノベーション計画を提案しました。

まず、研究者たちはジェネレーティブデザインのアルゴリズムを採用し、材料を最適に配分して余分な質量を減らし、応力集中領域を最適化する、バイオミメティクスにヒントを得た軽量設計を設計しました。

その後、高性能CNCマシニングセンターを導入し、5軸高速精密加工を実現しました。7075-T6航空アルミニウムビレットを材料として用い、複雑な内部構造と外部構造の軽量化を1回のセットアップで実現することで、鋳造時の問題を回避し、材料特性の安定化を実現しました。

定量的な結果

結果は非常に劇的でした。ロボットの関節重量は40% 減少し、ロボットの負荷は大幅に軽減され、エネルギー使用がより効率的になり、動的パフォーマンスは20% 向上し、軽量化されたロボットは速度と敏捷性が向上し、一体型の機械加工により鋳造の問題が完全に解消され、主要な組み立て面は IT7 許容差で完成し、簡単な組み立てと信頼性の高いパフォーマンスが保証されました。

あなたのプロジェクトでも同様の成功を達成したいですか?部品の性能目標を私たちにお聞かせください。CNCマシニングセンターの最新技術を駆使して、お客様のCNC加工部品の設計をお手伝いいたします。

図4 アルミニウム合金多関節協働ロボットアーム

JS Precision が高速・高精度 CNC 加工サービスの理想的なパートナーである理由とは?

サプライヤーを選定する際には、技術的な約束を現実のものとするという点で、そのシステム全体の強みを本質的に選択することになります。JS Precisionでは、機械加工サプライヤーが提供する以上のものを期待できます。JS Precisionのモットーは、コンセプト開発から完成まで、お客様の技術パートナーとして尽力することです。

技術的専門知識とエンジニアリングサポート

- 設備投資と工程データベース:当社は、最先端の加工ツールを備えた最新鋭のCNCマシニングセンターに多額の投資を行っています。また、難削材加工に関する工程パラメータの膨大なデータベースを保有しており、安定した加工を実現しています。

- プロフェッショナルなエンジニアリングチーム:プロジェクト開始当初から、プロフェッショナルなエンジニアリングチームがお客様への技術サポートを提供しています。お客様のニーズと課題を深く理解し、設計ソリューションを最適な製造可能なソリューションへと昇華させます。

品質文化とプロジェクト保証

- デジタル品質クローズドループ:品質管理は完全にデジタル化されています。CAMシミュレーションから最終レポートまで、すべてのステップを追跡できるため、CNC加工部品の品質を完全に信頼できます。

- プロジェクト管理:すべてのプロジェクトには、専任のプロジェクト マネージャーがおり、最も重要なことは、配信とコミュニケーション プロセスが適切に管理される連絡担当者が常に存在し、これにより、プロジェクトを常に監視できることです。

よくある質問

Q1: CNC 加工ではどの程度の精度を実現できますか?

従来のCNC加工でも精度は±0.025mmに達します。最適化されたプロセスを備えた精密工作機械を使用することで、主要部品の重要なパラメータの精度は±0.005mmまで向上し、要求基準をはるかに上回ります。

Q2: 最小注文数量(MOQ)はいくらですか?

最小発注数量の制限はなく、単品試作から量産まで、あらゆるシナリオに対応可能です。これは研究開発プロジェクトに非常に柔軟に対応できるだけでなく、量産のニーズにも応えます。

Q3: 書類を受け取ってから見積りを受け取るまでどのくらい時間がかかりますか?

通常、標準的な CNC 加工部品の場合、詳細な見積りを出すのに24 ~ 48 時間かかり、製造前に設計を改善するための無料の DFM 分析が付属しています。

Q4: 表面処理は何が可能ですか?

当社では、陽極酸化、サンドブラスト、ニッケルメッキ、不動態化処理、塗装など、様々な表面処理サービスを提供しています。お客様の外観の好みや保護のニーズに合わせて、最適な処理サービスをご提案いたします。

Q5: 設計図面の機密性をどのように維持できるかを知りたいです。

弊社ではお客様と厳格な秘密保持契約(NDA)を締結し、暗号化ファイル転送・管理システムを導入することで、お客様の設計図が漏洩しないよう徹底いたします。

Q6: 一般的な処理サイクルはどのくらいですか?

サイクルタイムは部品の複雑さと発注数量によって異なります。試作の場合、通常は3~7日かかりますが、量産の場合は個々のケース数に基づいて判断されます。サイクルタイムと納期のご要望にお応えできるよう、全力を尽くします。

Q7: 組み立ては行っていますか?

はい、当社は CNC 加工のサービスだけでなく、CNC 加工部品の組み立てテストも提供しており、お客様の要件に応じたワンストップ製造ソリューションの提供に役立ちます。

Q8: 費用を最小限に抑えるために設計を最適化できますか?

もちろん、無料のDFM解析は当社の標準サービスの一つです。当社のエンジニアが製造を考慮した設計を最適化し、部品の機能性を損なうことなくCNC加工コストを削減します。

結論

CNC加工は技術だけでなく芸術の領域でもあります。コスト効率と効率性だけでなく、精度にも重点が置かれています。適切な材料、効果的な設計、そして関連するプロセスに関する適切な知識を活用することで、CNC加工サービスを最大限に活用できます。

すぐに行動を起こして、プロフェッショナルな価値を体験してください。

→ 【無料のDFM分析を入手】 3Dモデルをアップロードすると、当社のエンジニアが24時間以内に専門的なDFMアドバイスとコスト最適化を提供します。

→【専門家に相談】CNC加工サービスのための費用対効果の高いソリューションの構成については、当社の営業エンジニアにご相談ください。

免責事項

このページの内容は情報提供のみを目的としています。JS Precision Servicesは、明示的または黙示的を問わず、情報の正確性、完全性、または有効性について、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、JS Precisionネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積もりが必要な場合は、これらのセクションの具体的な要件をお知らせください。詳細については、お問い合わせください。

JSプレシジョンチーム

JS Precisionは、カスタム製造ソリューションに注力する業界をリードする企業です。20年以上の実績と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスに注力しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。JS Precisionをお選びいただくことは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.cncprotolabs.com