数百トンもの荷重を支えるスパイラル ベベル ギアを備えた大型鉱山トラックの巨大なトランスミッション システムや、マイクロメートル レベルの動きの精度を保証する精密医療用ロボット アームの極小の遊星ギアを思い浮かべてください。これらは両方とも、同じ基本的な製造プロセスから生まれている可能性があります。

これは決して偶然ではなく、ギアジェネレーション技術の魅力そのものです。ギアジェネレーション技術は今日のギア加工の主流であり、高精度・高性能なギアを実現しています。

以下では、このプロセスの原理、手順、適用可能なシナリオについて詳しく説明します。また、ギアの作り方の鍵を習得し、ニーズに合ったギア製造ソリューションを見つけるのに役立つ JS Precision のサービスとケース スタディを紹介します。

コア回答の要約

| 比較ディメンション | ギア生成に最適なギアタイプ | ギア生成プロセスの主な利点 | JS Precisionの付加価値サービス |

| 処理原理 | インボリュート円筒歯車、ヘリカル歯車、ヘリンボーン歯車。 | 連続生成方式により、高精度で歯面仕上げの良好なギア噛み合いをシミュレートします。 | 最適な加工を実現するCAD/CAM統合シミュレーション。 |

| 効率性と柔軟性 | スパイラルベベルギアやサイクロイドギアなどの複雑な歯形。 | 1 つのツールで、同じモジュールだが異なる数のギア歯を加工でき、切り替えが高速です。 | 小ロットから大ロットまでフレキシブルな生産に対応します。 |

| 精度とパフォーマンス | 騒音、効率、寿命に関して高い要件が求められるギア。 | 正確な歯形、スムーズな伝達、理想的な接触面積、低騒音。 | 最高の精度を実現するための最終加工としてギア研削サービスを提供します。 |

| カスタマイズされた機能 | スパイラルベベルギアおよび非標準歯のギア。 | 歯のプロファイルはプログラミングによって変更可能で、特殊な用途に最適です。 | 設計相談から熱処理・研削まで、ギア製造をワンストップで対応します。 |

JS Precision:精密機械加工の経験を活かしたギア生成の最適化

JS Precisionは、ギア加工分野で15年以上の実務経験を有し、ギアの最適化を実現します。これが当社のギア創成プロセスの核となる強みです。航空宇宙、医療機器、ハイエンド電気機械工学など、様々な業界のお客様にサービスを提供しています。

例えば、医療機器メーカー向けに、0.5mmの小モジュール精密歯車を、厳格な歯車創成工程を用いて99.8%の製品歩留まりを達成して製造しました。また、精密ヘリカル歯車の加工も行っています。aspx?iProductCode=6015_A13&Category=STANDARDS">極めて高速かつ低ノイズを要求するハイエンド電気機械企業向けの AGMA 13 クラス。

当社は各種ギアの加工特性を熟知しているだけでなく、包括的な品質管理システムも構築しています。CADモデルのインポートから最終製品検査まで、すべての工程を専門のエンジニアが監督しています。

例えば、熱処理変形に直面した場合、当社独自のプロセスにより、ギアの共通法線変動を ≤8μm に制御できますが、これは多くの競合他社ではほとんど達成されていません。

以下のガイドは、ギア加工とギア創成における当社の長年の経験をまとめたものです。内容は信頼性が高く、実践的な技術資料としてご利用いただけます。

ギア精度不足や加工効率の低下などの問題でお困りでしたら、JS Precisionまでお気軽にお問い合わせください。ギアの用途と精度要件についてご説明いただければ、ギアジェネレーティングがお客様に適しているかどうかを事前に評価し、その過程で無料の技術アドバイスを提供いたします。

ギアジェネレーティングとは?従来の切削加工を超えた最新のプロセス

歯車加工において、歯車創成は非常に効率的かつ高精度な方法であり、 歯車をどのように作るかという問いに答える重要な技術の 1 つです。

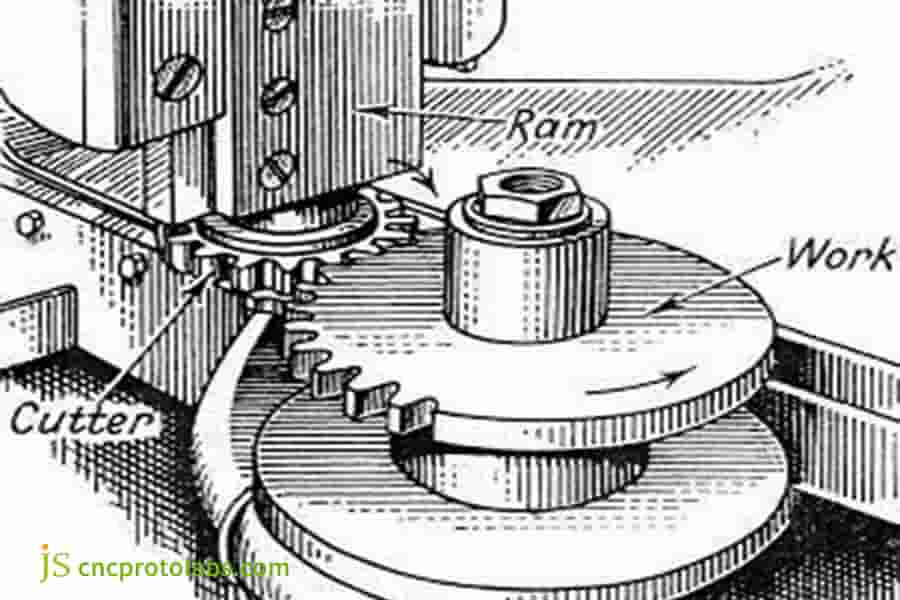

その基本原理は、切削工具とギアブランク間の噛み合い動作をシミュレートすることで、正確な歯形を「生成」することです。 「動作が形状を創り出す」という基本概念は、従来のプロファイル加工法とは根本的に異なります。

従来の歯形加工では、切削工具の形状を直接倣って歯形を加工するため、歯形の精度は工具形状の誤差の影響を受けます。一方、歯車創成加工では、切削工具(ホブなど)とブランクの連続的な噛み合い動作を通じて歯形を徐々に形成できるため、歯形加工の精度が向上します。

はすば歯車の加工中にホブとブランクを協調動作させることで、精度要件に応じた歯形を生成できます。

この独自の加工原理こそが、ギアジェネレーティングが現代の高効率ギア製造における主流技術となった理由です。特に、高い歯形精度を保証するだけでなく、可変歯数のギア加工にも適応し、ギア加工において重要な役割を果たしています。

図 1: ギア生成法は、加工プロセス中にワークピースのギアとツール間の特定の相対運動を利用します。

ギア創成とギア成形:それぞれどう違うのでしょうか?

歯車加工において、歯車創成加工と歯車成形加工は一般的な加工方法です。以下の表に示すように、原理と精度の両面で大きく異なります。

| 比較項目 | ギアジェネレーション(生成方法) | ギア成形(成形方法) |

| 加工原理 | 歯のプロファイルは、ツールとワークピース間のシミュレートされた噛み合い動作に基づいて生成されます。 | 歯形は加工時に工具の形状を直接コピーします。 |

| 切断の連続性 | 連続切削、高い加工効率。 | 断続切削のため、加工効率が比較的低い。 |

| 精密グレード | AGMA レベル 12以上の高精度。 | 精度は制限されており、通常はAGMA レベル 10 までです。 |

| ツールの柔軟性 | 柔軟性が高く、1 つのツールで同じモジュールで歯数の異なるギアを加工できます。 | ツールの特殊性が強く、特定のタイプのギアは特定のツールを使用して加工する必要があります。 |

| 適用可能なケース | 航空宇宙用ギア、精密機器用ギアなどの高精度、高複雑度ギア。 | 一般機械に使用される平歯車など、要求量が少ない、または数量が多い標準歯車。 |

ギア生成とギア成形の実際の選択は、ギアの適用シナリオ、精度要件、および生産量によって異なります。

ギアの創成と成形のどちらがお客様のギアに適しているかご不明な場合は、ギア設計の図面をアップロードしてください。JS Precisionのエンジニアが図面の詳細とお客様の実際の要件に基づいて最適な加工方法をご提案いたしますので、不適切な選択による無駄を回避できます。

ギア生成プロセス: 基本的な手順は何ですか?

歯車の創成工程は非常に厳格かつ複雑なプロセスです。創成工程の各ステップは、歯車の最終的な精度と品質に直接影響します。JS Precisionでは、歯車の創成工程を3つの主要ステップに分割し、各歯車が要件を満たすことを保証しています。

ステップ1:設計とプログラミング

これがギア生成プロセスの正確な開始点です。

お客様から提供されたギアの CAD モデルをインポートし、歯形、モジュール、歯数などの重要なパラメータを分析・確認した後、専門的な CAM ソフトウェアを使用して加工プログラムを作成し、パラメータを繰り返し調整してツールパスをシミュレートし、干渉を回避して正確なパス精度を確保します。

ステップ2:工作機械のセットアップとクランプ

工作機械と治具の精度は加工の安定性に直接影響します。

高精度CNCギア加工機を選定し、主軸回転速度と送り速度などのパラメータを校正します。クランプでは、加工振動を最小限に抑えるため、同軸度と垂直度を考慮した特殊工具を用いてブランクを固定します。

ステップ3:カットの生成とオンライン検査

これは、歯のプロファイルを「生成」するために、事前に設定された軌道に沿ってツールとワークピースを移動するステップになります。

加工中はオンライン測定システムを起動し、歯形精度とピッチ偏差指標をリアルタイムで監視します。データが許容値を超えると、システムは自動的に停止します。エンジニアはパラメータを分析し、調整を行います。

標準化されたギア創成工程でギアを加工したいとお考えですか?ギア加工のご要望をお送りいただければ、JS Precisionが設計からプログラミング、最終検査まで、透明性と追跡可能性を備えた詳細なギア創成工程計画を作成いたします。これにより、工程の各ステップの進捗状況と品質を明確に把握できます。

ギア生成プロセスはどのタイプのギアに最も効果的ですか?

ギア加工におけるギアジェネレーティング工程では、すべての種類のギアを加工できるわけではありません。ギアジェネレーティングは、加工上の課題に直接対処するため、以下の用途にメリットをもたらします。

高精度ヘリカルギアとウォームギア:

歯車の歯の方向と接触面積には非常に高い要求が課せられます。Gear Generatingは、かみ合いシミュレーションを通じて歯の方向パラメータを精密に制御し、かみ合い接触面積の均一化、摩耗の低減、伝達効率の向上を実現します。

複雑なスパイラルベベルギア:

スパイラルベベルギアは歯の形状が複雑です。ギア生成では、特殊な工作機械とカッターを使用して、高精度の歯のプロファイルを生成し、多くの場合、さらなるカスタムスパイラルベベルギア生成サービスの基礎を提供し、カスタムギアの完璧な噛み合わせを可能にします。

小モジュール精密ギア:

高精度と表面品質が求められる医療機器や航空宇宙分野では、小モジュールの精密歯車が求められています。Gear Generatingでは、最小モジュール0.5mmの歯車加工が可能で、歯形精度AGMA12以上、表面粗さRa≤0.4μmを実現しています。

図 2: はすば歯車の歯は歯車の軸に対して傾斜しており、らせん状のパターンを形成します。

究極のパフォーマンスを高めるためにギア研削サービスを導入するタイミングはいつですか?

ギア研削サービスは、ギア製造における重要な仕上げ工程です。すべてのギアに必要なわけではありませんが、以下のシナリオでは、ギア研削サービスを導入することで、ギアの最終的な性能を大幅に向上させることができます。

極めて高い歯面硬度が求められる場合:歯車にHRC58~62の浸炭焼入れが必要な場合、熱処理後に歯面が変形し、粗くなります。歯車研削サービスを導入することで、変形を抑制し、粗さを低減し、歯車の精度と強度を確保できます。

AGMA グレード 12 以上の超高精度アプリケーション:従来のギア研削プロセスでは、AGMA グレード 12 程度の精度を制御できます。さらに高い精度を実現するには、歯形およびピッチ誤差修正用のギア研削サービスを導入して、精度レベルをAGMA グレード13 以上に向上させる必要があります。

極限環境:ギアが高速、高負荷、低騒音の条件で使用される場合、ギアのギア研削サービスにより歯の表面形状を変更して噛み合い時の衝撃と騒音を低減し、耐摩耗性と耐荷重性を高め、動作時の安定性を確保できます。

図 3: ギア研削は、歯面硬度、超精密グレード、および過酷な環境に対する極めて高い要件がある用途に適しています。

小ロットギア製造における実現可能なソリューションとコスト最適化

ギア製造において、小ロットギア製造(研究開発サンプル、試作、スペアパーツ調達など)は、高コストと長期リードタイムという問題に直面することがよくあります。ギアジェネレーション技術は、小ロットギア製造に最適な選択肢です。

小ロットのギア製造における最も基本的な要求は、コスト削減とリードタイムの短縮です。従来のギア成形では、ギアの歯数ごとに特注の切削工具が必要となり、コストが高く、生産サイクルが1~2週間かかる場合があります。 ツールにかかる費用が不釣り合いに高額です。

この技術により、専用の切削工具が不要になります。モジュールは同一だが歯数が異なる歯車を加工するには、プログラミングとパラメータ調整のみが必要となるため、工具コストを大幅に削減できます。

さらに、ギア生成技術は高い処理効率を誇り、小ロット生産を迅速に完了することができます。

モジュール1.5mmのヘリカルギア10~50個を例に挙げると、プログラミングから完成品までわずか3~5日で済みます。これは従来の7~10日を大幅に短縮するものです。さらに、JS Precisionは生産スケジュールを最適化することで、待ち時間を短縮し、納期をさらに短縮します。

特殊な用途向けのカスタムスパイラルベベルギア生成サービスを取得するにはどうすればよいでしょうか?

カスタムスパイラルベベルギアの加工サービスは、極めて高い精度と噛み合い性能が求められる特殊な用途におけるスパイラルベベルギアの加工向けに設計されています。このサービスをご利用いただくには、 4つの厳格なステップを踏む必要があり、JS Precision社が専門的なサポートを提供します。

1.要件分析:

カスタマイズされたスパイラルベベルギアの適用シナリオについては、負荷、速度、設置スペース、動作温度などを含めて詳細に説明します。これらのパラメータは、ギア材料の選択と歯形設計に直接関係しています。

2.共同設計:

JS Precision のエンジニアは、お客様の要件を理解した上で、パラメータに基づいて予備設計を行い、負荷条件に応じた構造の推奨や設置スペースに基づいたギアサイズの最適化など、歯のプロファイルの最適化についてお客様と協力します。

3.精密製造:

設計確認後、高度なスパイラルベベルギアフライス盤および研削盤を用いて、設計に基づき完成ギアを加工します。歯形は創成工程で生成されます。すべての加工工程において厳格な管理を行い、精度を維持しています。例えば、フライス加工時の歯ピッチの偏差は±5μmを超えないようにしています。

4.テストと検証:

機械加工後、カスタマイズされたスパイラル ベベル ギアは、歯のプロファイルの精度のテスト、歯の方向のエラーの検出、噛み合いギアの完璧な噛み合いを保証する噛み合い性能のテストなど、包括的なテストを受けます。

特別なアプリケーションでカスタムスパイラルレベルギア生成サービスが必要な場合は、JS Precision に具体的な要件をお知らせください。弊社は経験豊富なエンジニアを手配し、お客様と協力し、要件分析からテストと検証までの全プロセスでカスタマイズされたサービスを提供して、お客様のニーズを満たすスパイラルベベルギアを確実にお届けします。

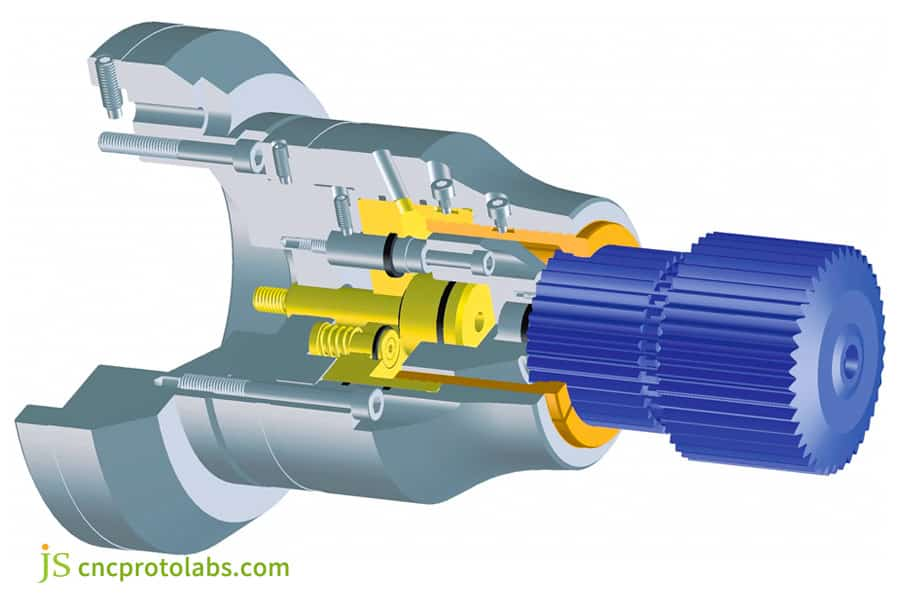

ケーススタディ:効率30%向上:ハイエンド電気機械式アクチュエータギアボックスの誕生

ケースの背景

ある航空宇宙企業が現在、新世代のフライ・バイ・ワイヤ飛行制御システムを開発しています。コアとなる電気機械式アクチュエータには、極めて高い電力密度、すなわちφ120mmの空間内で800Nm以上の連続出力トルク、70dB未満の騒音レベル、そして10万サイクル以上の設計寿命が求められます。

これらの要件は従来のギア加工プロセスでは満たすことができないため、同社は JS Precision に支援を求めました。

課題

- スペースの制約: 3段ヘリカルギア伝動装置では中心距離が制限されるため、ギアモジュールは1.5mm以内に精密に設計する必要があります。そのため、従来の加工方法では歯形精度を保証することができません。

- 厳格な性能要件:歯の表面は浸炭され、HRC 58〜62 に焼き入れされ、熱処理変形はマイクロメートル以内に制御される必要があります。そうでないと、噛み合いに影響が出ます。

- ノイズ制御:ギアの動的バランスと歯のプロファイル精度は、高速時(例: 入力速度 6000 rpm) のノイズ抑制に非常に重要です。

JSプレシジョンソリューション

1. 精密創成:歯車創成では、CNCホブ加工とシェービング加工を組み合わせ、歯車プロファイルを創成します。これにより、 AGMA 12では歯車プロファイルの精度が安定的に管理されます。

2. 変形制御:独自の熱処理プロセス チェーンを使用して、前処理で材料の内部応力を低減し、その後、低温焼戻しと時効処理を行って焼入れ後にギアの一般的な法線変動を≤8μm に制御します。

3. 最終研削:最終加工工程として使用されるギア研削サービスは、ギア表面を正確に再形成し、ギアの精度をAGMA 13 に向上させ、表面粗さを Ra ≤ 0.4 μm にします。

私たちの成果

結果を視覚的に示すために、主要業績評価指標の比較を以下に示します。

| パフォーマンス指標 | 一般的な正常変動 | JS 精度結果 | 改善量 |

| 伝送効率 | - | 97% - 元のソリューションからの改善 | 30% |

| 騒音レベル | ≤70 dB | 65デシベル | 5 dBの低減 |

| サイクル寿命 | ≥ 100,000サイクル | ≥ 200,000サイクル | 100%の改善 |

| ギア表面粗さ | - | Ra≤0.4μm | - |

| 一般的な正常変動 | ≤10μm | ≤8μm | 20%の削減 |

このギアボックスはトランスミッションの効率を大幅に向上させ、システムのエネルギー消費と発熱量を削減します。騒音レベルも目標値を下回り、低騒音要件を満たし、寿命も期待をはるかに上回っています。現在、この電気機械式アクチュエータは検収を受け、量産段階にあります。

図4:電気機械アクチュエータ用ギアボックス

JS Precision と提携して理想的なギアを入手するにはどうすればよいでしょうか?

ギア製造においてJS Precisionと提携し、完璧なギアを手に入れるには、たった4つの簡単なステップが必要です。スムーズで効率的な連携を実現するために、各ステップでプロフェッショナルなサービスをご提供いたします。

ステップ1:要件を入力する

歯形、モジュール、歯数、精度等級などのデータ、荷重、速度、動作温度、材料要件などの使用条件を含む歯車図面をご提供いただく必要があります。カスタムスパイラルベベルギアの場合は、相手歯車のパラメータと取り付けスペースの寸法もご提供いただく必要があります。

ステップ2:技術的ソリューションと見積もり

お客様のご要望に基づき技術分析を行い、ギアの創成工程の選定、加工フロー、品質管理対策などを含む技術的ソリューションをご提案いたします。ギアの仕様、数量、工程の複雑さに応じて、すべてのコストを記載した上で、米ドルでお見積りいたします。

ステップ3:精密製造プロセスの確認と開始

お見積りで解決策が確定しましたら、直ちに生産計画を策定し、契約を締結してギア製造工程に入ります。製造の進捗状況は定期的にご報告し、製造工程の視察も承ります。

ステップ4:完全なプロセス品質の追跡と配送サービスをお楽しみください

すべてのギアを徹底的に検査いたします。合格後、指定の配送業者にて発送し、検査報告書をご提供いたします。使用中に問題が見つかった場合は、速やかに技術サポートを提供いたします。

標準ギアやカスタムスパイラルベベルギア生成サービスなど、ギア製造のニーズがある限り、すぐに JS Precision のサービス ホットラインに電話してください。要件の伝達から最終納品まで、専門チームが対応し、プロセス全体にわたって完全な保護を提供し、理想的なギアを簡単に入手できるようにいたします。

よくある質問

Q1: ギア生成技術の主な利点は何ですか?

歯車創成技術の利点は、高精度(AGMAレベル12以上)、良好な歯面品質、そして高い生産柔軟性にあります。各ツールは、同じモジュールで歯数が異なる歯車を加工できるため、小中ロットの高品質歯車製造に適しています。

Q2: ギア創成はギアホブと同じですか?

ホブ加工は、歯車創成加工において最も一般的かつ効率的な方法であり、主に円筒外歯車やウォームギアの加工を指します。また、歯車加工において最も広く使用されている高精度加工方法でもあります。

Q3: ギア成形やブローチングはいつ使用しますか?

ギアフォーミングは、内歯車やギアリングの機械加工、あるいは精度要件が比較的緩い標準ギアの大量生産に適用でき、より経済的です。例えば、AGMAグレード10以下の低グレードがこれに該当します。

Q4: ギアは必ず研磨する必要がありますか?

いいえ、しかし、HRC 58〜62などの焼入れ後の硬度が高いギア、またはAGMA 10以上の超高精度が求められるギアの場合、ギア研削サービスはギアの最終的な性能を確保するための重要なプロセスの1つです。

Q5: 処理できる最小ギアモジュールはどれくらいですか?

当社の装置は、 0.5mmモジュールほどの精密ギアを確実に加工できます。この装置は、医療機器分野や航空宇宙分野のギア製造向けに設計されており、あらゆるマイクロトランスミッションのニーズを満たします。

Q6: カスタムスパイラルベベルギアの設計サイクルは何ですか?

通常、カスタマイズされたスパイラルベベルギアの設計サイクルには、要件分析、共同設計、シミュレーション分析、製造の実現可能性を確認するためのプログラミングなど、 1〜3 週間かかります。

Q7: 熱処理は行っていますか?

当社が提供するワンストップギア加工サービスには、信頼できる熱処理ベンダーの推奨、ベンダーへのアウトソーシング、熱処理後のギアの性能が要件を満たせることを確認するための全プロセス品質監視が含まれます。

Q8: お問い合わせから納品までの平均納期はどのくらいですか?

標準ギアのお問い合わせから納品までの納期は2~4週間です。スパイラルベベルギアなどの複雑なカスタムギアの場合は、ギアの設計や製造工程の複雑さに応じて、さらに長く、 4~8週間かかる場合があります。

まとめ

ギアは産業の心臓部であり、その精度こそがトランスミッションシステム全体の重要な機能を決定づけるものです。ギア加工を効果的かつ正確に行う方法、そして信頼できるギア加工パートナーをお探しなら、 JS Precisionにお任せください。

標準ギアの小ロット生産から特殊用途のカスタムスパイラルベベルギアの創成サービスまで、あらゆるニーズに対応いたします。無料の技術相談とお見積りについては、今すぐお問い合わせください。優れたトランスミッションで、お客様の次のプロジェクトを際立たせます。

免責事項

このページの内容は情報提供のみを目的としています。JS Precision Servicesは、明示的または黙示的を問わず、情報の正確性、完全性、または有効性について、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、JS Precisionネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積もりが必要な場合は、これらのセクションの具体的な要件をお知らせください。詳細については、お問い合わせください。

JSプレシジョンチーム

JS Precisionは、カスタム製造ソリューションに注力する業界をリードする企業です。20年以上の実績と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスに注力しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。JS Precisionをお選びいただくことは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.cncprotolabs.com