ギアの切削と製造は単なる技術ではなく、信頼とパートナーシップが重要です。

ギアの切削加工や製造において、価格設定の透明性に不安を感じたことはありませんか?少量注文は真剣に取り扱われないのではないかと心配になったことはありませんか?あるいは、ギアメーカーが厳しい納期に間に合うかどうか疑問に思ったことはありませんか?

これらはまさに、通常のサプライヤーと戦略的パートナーを区別する要素です。JS Precisionは、優れたギア切削および製造サービスは、コストの内訳をオープンかつ透明化し、効果的な受注管理を基盤とし、信頼できるアフターサービスで完結するべきだと考えています。

このガイドでは、問い合わせから納品までの全プロセスを段階的に説明し、すべてのギアジョブが時間どおりに予算内で完了することを保証できる賢明な調達の専門家になることができます。

コア回答の要約

| 比較ディメンション | コストと見積り | プロセス vs. カスタマイズ | サービス vs. デリバリー |

| コアインデックス | 材料、工程、熱処理、仕上げ、品質検査。 | ギアタイプ、公差等級、歯形修正、バッチサイズ | ご相談からアフターサービスまでワンストップ対応。 |

| 主な影響要因 | 材料費、ギアの複雑さ、精度等級、注文数量。 | カスタムギア切削では、プロセスの選択が能力とコストに直接影響します。 | プロジェクト管理プロセス、サプライチェーンの安定性、品質システム |

| 最適化戦略 | 最適化された設計、合理的な材料選択、インテリジェントなレイアウト、バッチ統合。 | エンジニアとの早期の協力により、最も経済的なプロセスの組み合わせを選択します。 | 明確なコミュニケーションにより、注文の進行状況が透明になり、包括的なアフターサポートが保証されます。 |

| JS Precisionの価値 | 透明なコストの内訳と最適化の提案。 | カスタムギアの切断と製造に関する専門的なコンサルティング。 | 時間通りの納品と包括的な技術アフターサービス。 |

精密ギア製造:JS精密キー加工技術と公差管理

歯車加工・製造業界において、経験は製品品質の確保に不可欠です。JS Precisionは15年にわたる歯車加工の実務経験を有し、自動車、航空宇宙、医療機器という3つの主要産業にサービスを提供し、500社以上の顧客に対し、 2,000種類以上の歯車加工実績を誇ります。

中でも、航空宇宙企業向けにオーダーメイドした高精度トランスミッションギアは、公差管理基準グレード3(米国ギア工業会(AGMA)の精度等級ではグレード12)を達成し、業界平均のグレード5を大きく上回りました。

当社では完全な公差管理システムも確立しており、原材料の検査から始まり、鋼材の各バッチの硬度と組成をテストしています。

加工工程では、各設備にリアルタイム監視システムが搭載されており、逸脱が発生した場合には即座に警報が鳴ります。完成品が工場から出荷される前に、座標測定機と歯面粗さ計を用いた包括的な検査が行われます。

昨年、当社の設備製品の合格率は99.8% に達し、この業界の平均 98% を大幅に上回りました。

このガイドのすべてのポイントは、当社のチームが約10,000件の注文を処理してきた中で蓄積された実践的な経験に基づいています。そのため、このコンテンツは、ギア製造における最も一般的な落とし穴を回避し、真に信頼できるパートナーを見つけるのに役立つと確信しています。

JS Precisionの公差管理システムの仕組みを知りたいですか?ギアの精度要件をご提出いただくと、詳細な品質検査プロセスマニュアルを無料でご提供いたします。ギアの切削・製造における精度不良のリスクを事前に軽減するお手伝いをいたします。

価格設定の謎を解く: ギアの切削と製造コストの構成要素は何ですか?

ギア切削と製造のコスト構造を理解することは、不要な費用を回避するための第一歩です。以下の4つの項目に分けて、各費用の用途を理解し、ギア切削サービスへの信頼を築くのに役立ちます。

材料費:ギアの「固有の遺伝子」

材料はコストの基準の一つです。様々な材料の価格は、使用シナリオによって大きく異なります。

| 素材の種類 | 単価(USD/lb) | 適用可能なシナリオ |

| 合金鋼 | 5.2 - 8.5 | ギアボックスなどの高強度トランスミッション。 |

| ステンレス鋼 | 7.8 - 12.3 | 医療機器などの耐腐食性が求められる環境。 |

| 真鍮 | 3.1~4.5 | 低負荷、軽量のシナリオ。 |

| プラスチック(POM) | 1.2~2.8 | 低ノイズ、低速アプリケーション、たとえば家電製品など。 |

プロセスコスト:ギア切削サービスの核心

これらのギア切削サービスは、コストと効率が異なります。

| プロセスタイプ | 単価(USD/個) | 処理効率 | 適用可能なバッチサイズ |

| ホブ | 8~15歳 | 高い | 大量注文(100個以上) |

| シェーピング | 12~20歳 | 中くらい | 少量、中量バッチ(10~100個) |

| 削り取る | 18~25歳 | 高い | 高精度な注文 |

| フライス加工 | 6~10 | 低い | シンプルなギアオーダー |

後処理と仕上げ:パフォーマンスの付加価値

| 後処理プロセス | 単価(USD/個) | 機能/適用シナリオ |

| 浸炭焼入れ | 5~8歳 | ギアの表面硬度を向上させて寿命を延ばします。 |

| リン酸処理 | 2 - 3 | 防錆と摩擦低減を実現。 |

| 亜鉛メッキ | 3~5 | 湿気の多い環境のギアに適用できます。 |

品質検査と認証:信頼性の確保

| 品質検査項目 | 単価(USD/個) | 機能/適用シナリオ |

| 座標測定 | 3~5 | ギアの寸法と位置公差を検査します。 |

| ギア表面粗さ検査 | 1.5~2.5 | ギアの歯面の滑らかさが基準を満たすことを保証します。 |

| 動的バランス検査 | 4~7 | 高速ギアに適しており、振動を防止します。 |

カスタマイズは価格にどう影響するのか?:カスタムギア切削の価格要因を詳しく見る

多くのお客様から、カスタムギア切削の見積りが標準ギアに比べて高いのはなぜかと疑問に思われるかもしれません。その理由は、「カスタム」には仕様や精度などに関する特別な要件が伴い、それがコストに直接影響するからです。以下に4つのポイントをご紹介します。

ギア仕様の複雑さ:標準モジュールを超えて

標準的なギアモジュールは1~5mmです。5mmを超えるモジュールや通常とは異なる寸法のモジュールの場合は、設備パラメータの変更が必要となり、コストが30~50%増加し、加工時間も2倍になります。

精密グレード:商用グレードから航空宇宙グレードへの移行コスト

精密グレードは、商用グレード(国家規格8~10)、工業グレード(5~7)、精密グレード(3~4)、航空宇宙グレード(1~2)に分けられます。航空宇宙グレードの材料は商用グレードの2~3倍の価格であり、より精密な設備と厳格な品質管理が必要となるため、加工時間が50%以上長くなります。

特殊な歯形と修正:性能に応じた支払い

標準的な歯形は主にインボリュート歯です。特殊な歯形に変更したり、改良したりするには、工具と切削経路の再設計が必要となり、ギアのコストが40%~60%増加します。実際、工具のカスタマイズだけでも2,000ドルもの追加費用がかかる場合があります。

受注量:規模の経済の活用

数量は単価に大きく影響します。例えば、モジュール3mm、グレード5のギアの場合、10個で1個あたり約35ドル、100個で1個あたり約22ドルですが、1000個になると1個あたり15ドルまで値下げできます。

カスタマイズによってコストがどの程度増加するかご不明な場合は、仕様、精度、数量を入力すると、 カスタムギアの切削とギアの製造におけるパフォーマンスと予算のバランスをとるのに役立つ無料のコスト評価レポートが提供されます。

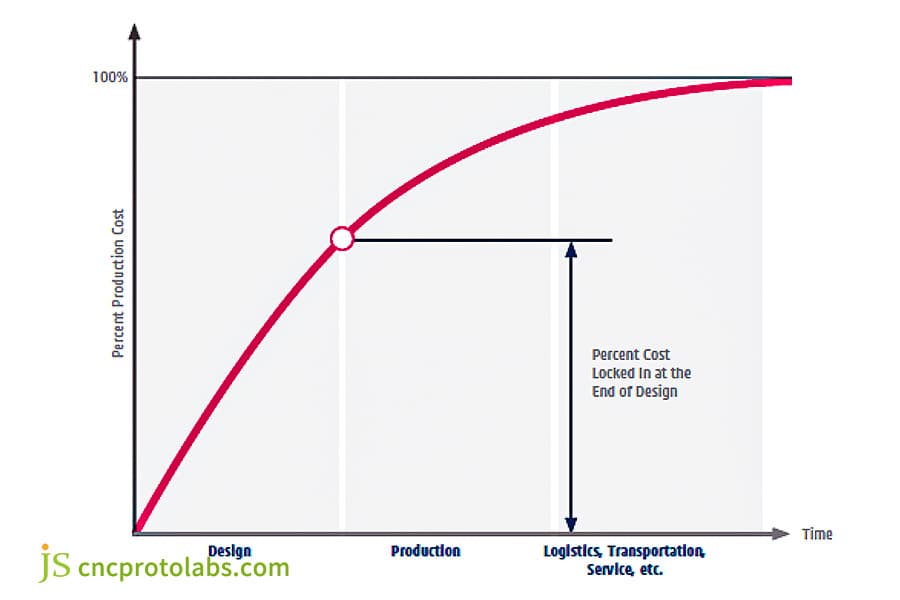

図 1: 製品コストの最大 80 パーセントが設計時に確定します。

コスト最適化戦略: スマートギア製造でコストを節約する方法

ギア製造の専門会社であるJS Precisionは、サプライヤーとしてだけでなく、お客様のコスト削減にも貢献することを目指しています。以下の4つの実践的な戦略により、ギア製造を効率的かつ経済的に行うことができます。

設計段階におけるバリューエンジニアリング

設計段階における構造の最適化は、複数の機械加工工程の削減に貢献します。これにより、単価を最大15%削減できます。エンジニアは、使用シナリオに応じて、不要な高精度要件や複雑な構造を排除することで、性能に影響を与えることなくコストを削減します。

費用対効果の高い材料選択の技術

高価な材料を安易に選択しないでください。使用シーンに応じて適切な材料を選択することで、コストを大幅に削減できます。低負荷の場合、ステンレス鋼を真鍮に置き換えることで材料コストを60%削減できます。低速・低騒音の条件では、合金鋼をPOMに置き換えることで70%以上の削減が可能です。高性能でコスト効率の高い材料をお勧めします。

プロセスルートの最適化された組み合わせ

単一工程は経済的ではありません。工程を統合することでコスト削減につながります。高精度ギアの加工では、荒ホブ加工後に仕上げキサゲ加工を行うことで、フルキサゲ加工に比べて10~15%のコスト削減が可能になり、さらに効率も20%向上します。

製造および組立のための設計

設計を最適化することで、加工・組立が容易になり、コスト削減にもつながります。歯底フィレットの変更により、強度向上、工具摩耗低減、工具寿命延長を実現し、間接的にコスト削減に貢献します。製造・組立視点での最適化は、設計チームが行います。

ギアプロジェクトのコスト削減をお考えですか?ギア製造会社との連携により、コスト削減と高効率化を実現する無料の設計最適化プランをエンジニアにご相談の上、今すぐご予約ください。

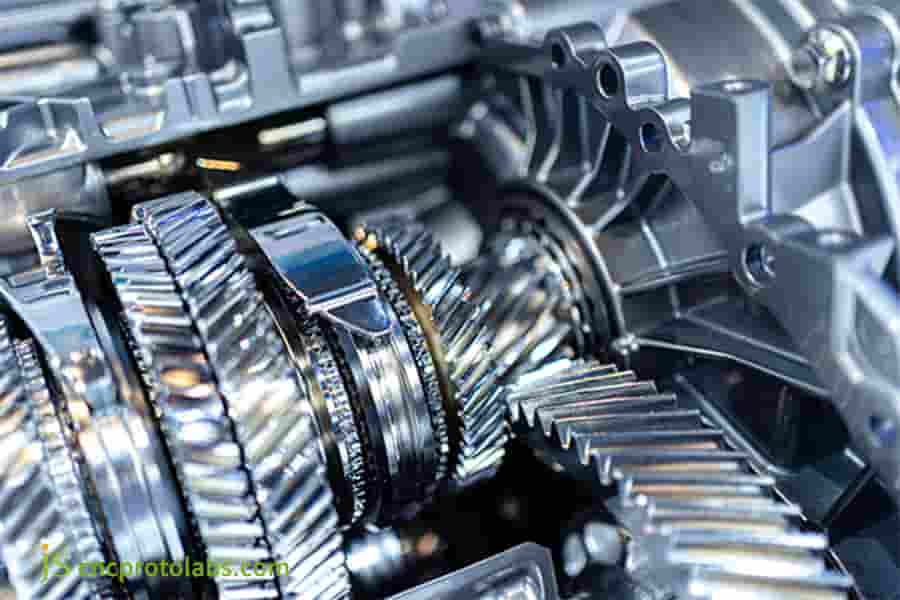

図 2: アイデアを高性能なギアに変換するには、正しい設計図が不可欠です。

図面からギアまで:カスタムギアメーカーとのコラボレーションプロセス

多くのお客様は、カスタムギアメーカーとのやり取りが複雑で透明性が低いのではないかと懸念されています。JS Precisionでは、図面からギア製作までのプロセスをわずか5つの簡単なステップで合理化し、進捗状況を常に明確に把握できるようにしています。

ステップ1:相談と要件の明確化

お電話またはメールにて、アプリケーションシナリオ、性能要件、ロットサイズ、納期についてご連絡ください。当社のセールスエンジニアが24時間以内に返信し、カスタムトランスミッションギアの必要性や精度レベルに関する具体的な要件など、詳細な情報を確認いたします。

ステップ2:設計とプロセスのレビュー

お客様から2D/3D図面をご提供いただいた後、当社の技術チームと連携し、設計の最適化の可能性を検討し、最適な加工プロセスを特定いたします。必要に応じて、後続の加工がスムーズに進むよう、図面の修正案もご提示いたします。

ステップ3:正式な見積もりと契約書の締結

設計レビュー完了後 24 時間以内に、材料、プロセス、後処理、品質検査などの項目別のコストの内訳を含む詳細な見積書を提供できます。見積書を検証した結果、問題がなければ、両当事者は権利と義務を明確に規定した正式な契約に署名します。

ステップ4:生産と全プロセス品質監視

契約締結後、前金をお支払いいただいた後、速やかに生産手配を行います。生産中は、週2回、加工の進捗状況と品質検査状況をまとめた進捗レポートをお送りいたします。万が一、問題が発生した場合は、速やかにご連絡し、解決策をご提案させていただきます。

ステップ5:最終検査と納期遵守

生産完了後、すべてのギアが要件を満たしていることを確認するための検査を実施します。検査合格後、契約で合意された時間と方法に従って商品を発送いたします。また、物流追跡情報をご提供いたしますので、いつでも商品の所在をご確認いただけます。

ギアプロジェクトの立ち上げ準備はできていますか?2D/3D図面をアップロードしてください。24時間以内にご連絡し、カスタムギアメーカーとの連携方法をご案内いたします。これにより、高品質なカスタムトランスミッションギアを簡単にご提供できます。

小ロットの注文に対応できる専門的なギア切削サービスはありますか?

多くのスタートアップ企業や研究開発プロジェクトでは、少量生産のギアを必要としていますが、参入障壁の高さや専門的なギア切削サービスのコストがネックとなっています。しかし、 JS Precisionの柔軟なサービスは、こうした少量生産のニーズにも対応可能です。

フレキシブル製造システムの利点

柔軟な生産ラインは、異なる加工仕様を迅速に切り替えることができます。例えば、2mmモジュールから5mmモジュールへのパラメータ調整はわずか30分で完了し、多品種少量生産の注文にも対応できます。

カビ防止技術オプション

小ロット注文では、CNC フライス加工やスクレーピングなどの金型を使用しないプロセスが使用されることが多く、金型費用を 500 ~ 1000 ドル節約できるため、全体的なコストを 30% 削減できます。

小ロット注文の価格戦略

当社では、数量による追加料金を加算することなく、「実作業時間+材料費」という価格モデルを採用しています。10個単位のご注文は、100個単位のご注文と比べて20~30%の増額にとどまり、業界平均の50~60%の追加料金をはるかに下回っています。これにより、小ロットのお客様にも、競争力のある価格で高品質なサービスをご利用いただけるようになっています。

小ロットのギアが必要ですか?当社のホットラインにお電話いただき、「小ロット相談」とお伝えください。個別のお見積もりをご提示し、ギア切削サービスおよびギア製造会社による大ロット注文と同等の優れたサービスをご提供いたします。

確約納品: 大手ギア製造会社はどのようにして納期厳守を保証しているのでしょうか?

ギア製造会社にとって、納期厳守は成功の鍵です。顧客の生産ラインが1日でも停止すると、数十万ドルもの損失につながる可能性があります。JS Precisionは、業界をリードするギア製造会社として、納期厳守を保証する3つの強みを持ち、お客様に安心をお届けします。

高度な生産計画システム

当社はERP + MESによる統合生産計画システムを導入しており、各工程の処理時間を正確に計算し、設備と人員を合理的に配分します。システムは、遅延の可能性がある注文についてお客様に自動的に警告し、事前に計画を調整することで、 98%以上の注文の納期遵守率を確保します。

徹底したサプライチェーン管理とバックアップ

主要原材料については、Tier 1サプライヤー3社、Tier 2サプライヤー5社からなる三層構造のサプライチェーンを構築し、常用原材料については30日分の供給体制を維持しています。昨年、パンデミックの影響でサプライヤー1社が供給不能となった際には、直ちにバックアップサプライヤーに切り替え、発注の遅延を防止しました。

リアルタイムで透明な進捗追跡メカニズム

各ご注文には専任のプロジェクトマネージャーがつき、いつでも進捗状況を確認できます。また、リアルタイムの制作写真と品質検査レポートを注文システムにアップロードし、ログインしてご確認いただけます。そのため、作業進捗の透明性が十分でないことをご心配いただく必要はありません。

図 3: 時間どおりの納品は、メーカーが約束を履行する意欲を直接反映します。

ケーススタディ:72時間以内のターンアラウンド - 自動車生産ラインの停止をいかに回避したか

昨年、ある自動車部品サプライヤーが緊急事態に見舞われました。重要なカスタムトランスミッションギアのロットが早期摩耗したため、オートマチックトランスミッションの組立ラインが停止寸前だったのです。当初のサプライヤーは交換品の調達に少なくとも2週間かかると見積もっており、サプライヤーは窮地に陥りました。

顧客の緊急事態

このお客様のオートマチックトランスミッションラインは、1日あたり500台のトランスミッションを生産しており、停止すると1日あたり約80万ドルの損失が発生します。生産停止まで残り3日となったため、緊急に50個のカスタムトランスミッションギアが必要となり、当社にご連絡をいただきました。

JS Precisionの対応

助けの要請を受けてから 1 時間以内に、私たちは「コード レッド」緊急手順を発動しました。

まず、技術者による精密な測定と故障解析を実施しました。その結果、元のギアの熱処理が不十分だったため、耐摩耗性が低下していることが判明しました。そこで、浸炭焼入れの温度と時間を最適化し、芯部の靭性を維持しながら表面硬度をHRC58からHRC62に向上させました。

そこで、専用のギア切削サービス設備を導入し、スクレーピング加工による迅速な加工を実現しました。この加工は従来のホブ加工に比べて30%効率が向上し、加工時間を大幅に短縮しました。

機械加工後、ギアはすぐに浸炭焼入れ工程に送られ、すべての工程は専門の担当者によって注意深く監視され、一分たりとも無駄になりません。

その後、生産中に並行作業を導入しました。品質管理チームは事前に試験装置を準備し、ギアが熱処理されるとすぐに座標測定機 (CMM) 測定と歯面粗さチェックを実行し、物流チームは検査に合格したらすぐに出荷できるように航空貨物スペースを事前に予約しました。

最終結果

リバースエンジニアリングのために顧客から古いギアを受領してから、50個の適格な新しいギアを顧客に納品するまでに合計72時間を要しました。顧客の生産ラインは、操業停止の危機が生じた4日後に再開し、約300万ドルの経済的損失を回避しました。

その後、クライアントは当社と長期協力契約を締結し、当社をコアギアサプライヤーとして位置付けました。

図4:自動車用オートマチックトランスミッションギア

本格的なカスタムギアメーカーはどのようなアフターサービスを提供してくれるのでしょうか?

真のカスタムギアメーカーは、ギアの納品後もサービス提供を続けます。ギア切削と製造を専門とするJS Precisionは、長期にわたるアフターサービスでお客様をサポートし、その後の使用における問題の解決と顧客ロイヤルティの向上を支援します。

技術サポートとインストールガイダンス

ギアの設置作業中に問題が発生した場合は、当社の技術エンジニアが24時間以内にリモートガイダンスを提供いたします。リモートガイダンスで問題が解決しない場合は、エンジニアが現場に常駐し、ギアが正しく設置され、適切に使用されているかを確認いたします。

定期メンテナンスと寿命評価

長期ご利用のお客様にはギアの使用状況を記録し、6ヶ月ごとのメンテナンスをお知らせしています。また、出張点検サービスも提供しています。ギアの摩耗状況や残存寿命の確認、故障予防のためのスペアパーツのご案内など、万全の体制でサポートいたします。

スペアパーツの在庫管理と迅速な対応

長期契約のお客様には、使用頻度に応じて、一般的に使用されるギアのスペアパーツを在庫しております。スペアパーツが必要になった時点で48時間以内に発送いたしますので、新しい生産サイクルを待つ必要がなく、ダウンタイムを大幅に削減できます。

よくある質問

Q1: ギアを作る際に、通常どのような材料を使用しますか?

当社では、合金鋼、ステンレス鋼、真鍮、青銅、POM、ナイロンなどを加工しています。ギアの用途や性能要件に応じて、最も経済的な材料をご提案いたします。

Q2: お問い合わせから見積もりまではどのくらい時間がかかりますか?

標準的な要件の場合、詳細なお見積もりは通常24時間以内にご提示いたします。複雑なカスタムプロジェクトの場合は、技術的な評価が必要となり、お見積もりのご提示までに通常1~2営業日かかります。

Q3: 達成できるギア精度レベルはどの程度ですか?

当社の加工能力は、工程によって異なりますが、国家規格レベル3 (AGMAレベル12)まで対応可能です。お客様のご要望に応じて、費用対効果の高い精度レベルをご提案いたします。

Q4: ギアの設計と最適化を行っていますか?

はい!当社の専門設計チームは、ギア設計レビューおよびバリューエンジニアリングサービスを提供し、構造の最適化、コストの削減、パフォーマンスの向上を支援します。

Q5: 表面処理はギアにどのような効果をもたらしますか?

表面処理には、主に錆の防止、摩擦の低減、耐久性の向上の3つの目的があります。リン酸塩処理や亜鉛メッキは錆の防止、浸炭処理や焼入れは硬度を高めるための処理です。作業環境に応じて適切な処理方法をご提案いたします。

Q6: 設計ドキュメントには何を含めるべきですか?

モジュール、歯数、圧力角、精度等級、材質、必要な熱処理などの判読可能な識別情報が記載された完全な2D/3D 図面をご提供ください。

Q7: 世界中への発送はサポートされていますか?

はい、当社は安全性、迅速な輸送、物流追跡情報を提供できる DHL、FedEx などの国際物流会社やその他の国際物流プロバイダーと提携しています。

Q8: 生産中に注文の進捗状況を確認できますか?

もちろん、すべての注文には担当者がおり、いつでもお客様に連絡して進捗状況を確認したり、注文システムにログインしてリアルタイムの生産状況や品質検査状況を確認したりすることができます。

まとめ

ギアの切削や製造は難しいことではありません。知識豊富で信頼できるパートナーを見つけることが重要なのです。JS Precisionは、ギアの製造プロセスを透明性の高い効率化に尽力しています。これにより、お客様はサプライチェーンの煩わしさから解放され、コアビジネスに集中していただけます。

あなたの成功は正しい選択から始まります。

ギアプロジェクトを始める準備はできていますか?カスタムトランスミッションギアのサンプルが必要な場合でも、 ギア製造プロセスを処理できる信頼できるパートナーをお探しの場合でも、JS Precisionがお手伝いします。

お客様中心主義のギア製造サービスをぜひご体験ください!

JS Precisionのウェブサイトにアクセスし、ギアの図面または技術要件をアップロードしてください。4時間以内に、追加料金なしの明確で透明性の高いお見積もりと、プロフェッショナルなDFM分析レポートをご提供いたします。お客様のプロジェクトに確かな力を与えるために、ぜひご協力ください。

免責事項

このページの内容は情報提供のみを目的としています。JS Precision Servicesは、明示的または黙示的を問わず、情報の正確性、完全性、または有効性について、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、JS Precisionネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積もりが必要な場合は、これらのセクションの具体的な要件をお知らせください。詳細については、お問い合わせください。

JSプレシジョンチーム

JS Precisionは、カスタム製造ソリューションに注力する業界をリードする企業です。20年以上の実績と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスに注力しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。JS Precisionをお選びいただくことは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.cncprotolabs.com