ラピッドプロトタイピングは、製品設計と市場をつなぐ重要な架け橋です。製品開発におけるプロトタイプは、アイデアの最初の具体化であるだけでなく、市場との競争における最初のバトンでもあります。

設計の繰り返しが差し迫っていて、予算が少なく、パフォーマンス要件がほぼ強迫観念的な場合、ラピッドプロトタイピングプロセスの複雑な迷路から最適なパスをどのように見つけるのでしょうか。

このケーススタディでは、JS Precision の 4 つの実際の戦場を取り上げ、CNC ラピッドプロトタイピングの精度、プロトタイピングにおける 3D プリントの自由度、ラピッド射出成形プロトタイピングの経済性、金属 3D プリントのパフォーマンス革新を活用して、クライアントに決定的な競争上の優位性を提供する方法を説明します。

主要な回答の要約

| 応用シナリオと課題 | JS Precisionのプロセス選択 | 顧客のために創造されたコアバリュー |

| 高負荷機能テスト部品 | CNC加工と高速金型製作 | CNC 加工: 48 時間以内に納品され、材料特性は大量生産部品と一致しているため、テストのリスクはゼロです。 |

| 複雑な内部流路の流体試験 | 3Dプリント(SLS)とCNC加工 | 3D プリント: 反復作業は5 日間で完了し、従来のプロセスでは処理できない複雑な統合フロー チャネルが生成されます。 |

| 500個入り小ロット端子シェル | 高速射出成形と板金加工 | 高速射出成形:単位コストを60% 削減、外観と質感は大量生産と変わりません。 |

| 高効率熱管理金属部品 | 金属3Dプリントと従来のプロセス | 金属 3D プリント: 放熱効率が40%向上し、コア技術のボトルネックを解決します。 |

| 極めて緊急な消防プロジェクト | フルプロセスラピッドプロトタイピングサービス | 図面から機能サンプルまで36 時間以内に迅速に対応し、クライアントの重要なビジネス チャンスを確保します。 |

このガイドを信頼する理由 JS Precision ラピッドプロトタイピング実践事例分析

このガイドを信頼すべき理由は何でしょうか?それは、単なる理論ではなく、JS Precision で実施された数千もの実際のプロジェクトから得られた経験をまとめたものであるからです。

私と私のチームは、自動車、医療、電子機器、航空宇宙の 4 つの主要分野を含む、世界各地の 500 社以上のクライアントに対して、 8 年以上にわたってラピッドプロトタイピング サービスを運営してきました。

当社のラピッドプロトタイピング製造プロセス、特に積層造形においては、ASTM International傘下のASTM F42委員会が策定した積層造形技術規格に準拠しています。この一連の規格は、世界的な3Dプリント技術と材料認証の礎となっています。

CNCラピッドプロトタイピングを活用し、自動車部品サプライヤー向けに高速負荷試験対応の金属製ギアボックスをわずか45時間で納品し、金型ロスによる数百万ドルの削減を実現しました。また、医療機器メーカー向けには、3Dプリンティングを活用したヒートシンクの試作を行い、熱効率を200%向上させました。

さらに、消費者向け電子機器の顧客向けに 500 個のハウジングについて、ラピッド射出成形プロトタイピングとラピッドシートメタルプロトタイピングのコストを比較し、経費を30% 削減しました。

これらのプロジェクトから得られた落とし穴と教訓がすべてこのガイドに凝縮されています。緊急のプロトタイプ納品が必要な場合でも、プロセス選定に苦労している場合でも、このガイドは実践的なサポートを提供します。

ラピッドプロトタイピングを初めてご利用の方で、よくある落とし穴を回避したい場合は、「実践的なプロジェクトの落とし穴回避ハンドブック」をご請求ください。すでに具体的なニーズをお持ちの場合は、プロジェクト情報をお送りいただければ、個別のプロセスアドバイスをご提供し、不要な回り道を避けるお手伝いをいたします。

ラピッドプロトタイピング サービスを選択する際の 5 つの重要な要素は何ですか?

このガイドの信頼性を理解した上で、核心となる疑問は「ラピッドプロトタイピングサービスを選ぶ際に、どのように無駄を省くか」です。盲目的にプロセスを選択すると時間と費用が無駄になります。以下の3つの要素に焦点を当てましょう。

プロジェクトの目標: まず何を検証するか?

プロトタイプの目的を適切に定義することが、プロセス選択の基礎となります。

- 概念実証:視覚的なデモンストレーションのみが必要な場合は、3D プリント (高速かつ低コスト) を使用します。

- 機能テスト:耐荷重性、耐熱性、またはシーリングが必要な場合は、実際の材料特性を調べるために CNC 加工または金属 3D プリントを選択します。

- 小ロット試作:大量生産部品との一貫性が必要な場合は、急速射出成形を選択して、大量生産グレードの外観と性能を実現します。

材料特性:外観だけでなく内部要因も考慮

材料特性は製造プロセスの選択に影響します。200℃を超える耐熱性を持つPEEK/金属プロセスを用いたCNC加工を採用し、生体適合性を確保するため、性能低下による手直しを避けるため、無菌プロセスを備えた特殊な材料を選択してください。

経済性とタイムライン:コストとスピードのバランス

「ユニットコスト + 初期設定費用 + 納期」のバランスにご留意ください。以下に早見表を示します。

| プロセスタイプ | 単価範囲(米ドル) | 初期設定料金(米ドル) | 通常の配送時間 |

| 3Dプリント(SLS) | 50~200 | 0~100 | 1~3日 |

| CNC加工(金属) | 100~500 | 50~200 | 2~5日 |

| 高速射出成形 | 10~50 | 5000~15000 | 5~10日 |

10個未満:3Dプリント - 高額な初期費用は不要。500個以上:ラピッドインジェクションモールディング - 総コストを削減。緊急プロジェクト: 3Dプリント/CNCを検討する必要があります。

プロジェクトの成果物と所要時間について既にお決まりの場合は、「費用計算シート」をご提出ください。ラピッドプロトタイピング費用の詳細な内訳を1時間以内にご提示いたします。プロセスから最良の結果を得る方法がご不明な場合は、当社のエンジニアがお客様の目標に合わせた最適なソリューションをご提案いたします。

ラピッドプロトタイピングの応用を解明する:材料と性能の限界

選択要因について説明したので、次にラピッドプロトタイピングアプリケーションについて説明します。これらのラピッドプロトタイピングアプリケーションにはそれぞれ制限があるため、それぞれの利点と欠点を理解する必要があります。

試作のための3Dプリント:プラスチック製小物を超えて

- 利点:一体型ランナーなどの複雑な設計、迅速な納品、緊急のプロトタイプに適しています。

- デメリット:一般的に機械的特性が低く、表面精度も低いため、高負荷部品には適していません。

CNCラピッドプロトタイピング:精度と強度のベンチマーク

- 利点:高精度 ± 0.01 mm、高強度等方性、幅広い材料選択、高要求のテスト部品に適しています。

- デメリット:複雑な部品の場合、加工時間が長く、材料の無駄が多く、内部の直角を加工できません。

ニッチプレーヤー:ラピッド射出成形と板金

- 急速射出成形:大量生産に適していますが、金型コストが高いため、 10 個未満の数量では経済的に実行可能ではありません。

- 板金加工:シャーシ/胴体に適していますが、複雑な 3D 部品には適していません。

| プロセス | コアとなる利点 | コアの制限 | 適用可能なシナリオ |

| 3Dプリント | 複雑なデザイン+迅速な納品 | パフォーマンス/精度が低い | 複雑な構造/緊急の試作 |

| CNC加工 | 高精度+高強度 | 複雑なコンポーネントは時間がかかります。 | 高荷重試験 / 金属部品 |

| 高荷重試験 / 金属部品 | 低い単価+大量生産性能 | 高価な金型 + 長いリードタイム | 50個以上の小ロット |

| 板金加工 | 金型不要 + 平面部品の適応 | 複雑な 3D パーツには適していません。 | シャーシ/胴体などの単純な構造 |

実例1:48時間ギアボックス - 高強度検証のためのCNC加工とラピッドツールの比較

理論的な部分は説明が終わったので、最初の実際のケース、つまり昨年自動車トランスミッション会社が実施した緊急プロジェクトについて詳しく説明しましょう。このプロジェクトでは、 CNC ラピッドプロトタイピングの利点が強調されています。

クライアントのジレンマ

顧客の新設計の金属製ギアボックスは、48時間以内に高速負荷試験を実施する必要がありました。試験に合格しないと、量産用の金型が廃棄され、数百万ドルの損失が発生することになります。オプションのプロセス:

- オプションA:ラピッドツール。 7日以内の納品は要件を満たしていません。

- オプションB:CNCラピッドプロトタイピング。これは48時間以内に納品できる唯一のソリューションです。しかし、クライアントは精度と強度に懸念を抱いていました。

JSプレシジョンソリューション

要件を受け取った瞬間から、私と私のチームは緊急の CNC ラピッドプロトタイピング プロトコルをすぐに開始しました。

- まず、 6061 アルミニウム合金ブランクを選択しました。これは、その強度と耐衝撃性がギアボックスの負荷要件を満たすためです。

- 次に、5 軸 CNC 加工センターを使用して、複雑な歯のプロファイルと構造の加工をすべて1 回のセットアップで完了し、複数のセットアップによって発生する精度エラーを回避しました。

- 同時に、加工プロセス全体に問題がないことを確認するために、エンジニアを24 時間体制で監視するように配置しました。

最終結果

45時間で完全に機能するプロトタイプを納品しました。顧客テスト中にギア干渉の問題が判明し、これが重大な損失を防ぐことができたはずです。単価は2,000ドルと、ラピッドプロトタイピングのコストである500ドルを大幅に上回りましたが、量産前に少量のプロトタイプ注文を確保することができました。

図1 CNC加工されたアルミニウムギアボックスのラピッドプロトタイピング

実例2:複雑なインテークマニホールド - 3DプリントがCNCを上回る

2 番目のケーススタディである吸気マニホールド プロジェクトでは、複雑な構造部品のプロトタイプ作成に 3D プリントを使用することで得られる利点を紹介します。

クライアントのニーズ

新興のエネルギー自動車メーカーが、エンジン効率を最適化するために複雑な内部流路を備えた機能的なインテークマニホールドのプロトタイプを必要としています。主な要件:シームレスな内部流路、0.8MPaの圧力試験で空気漏れなし。

プロセス紛争

当初、お客様はCNC加工を選択しましたが、3つの部品を分解・組み立てる必要があり、2つの継ぎ目から漏れが発生しやすく、流路形状の最適化も困難でした。

これとは対照的に、プロトタイピング用の 3D プリントでは統合製造が活用されており、スムーズでシームレスな内部フロー チャネルを作成して、最適なフロー チャネルを複製できます。

JSプレシジョンソリューション

最終的に、クライアントと協議した結果、エンジンの動作環境を満たすのに十分な強度と耐熱性(最高耐熱120℃)を備えたSLSナイロン素材で印刷することにしました。

印刷工程では、レーザーのパラメータを最適化し、内部流路の表面粗さをRa1.6μm以下に制御することで、気流への影響を回避しました。印刷後には、表面にサンドブラスト処理を施し、外観と質感を向上させました。

私たちの成功

試作機は0.8Mpaまでの空気圧テストに合格し、エンジン効率を15%向上させるとともに、一体型構造による軽量化により重量を30%削減した。

お客様は、プロトタイピングにおける 3D プリントの破壊的価値を高く評価し、将来的に複雑な構造のプロトタイプのニーズが生じたときには、当社のラピッドプロトタイピング サービスを優先する意向でした。

図2 ナイロン製自動車用吸気マニホールド

実例3:500ピースの筐体 - 高速射出成形と高速板金プロトタイピングのコスト対決

3 番目のケーススタディは、エンクロージャ 500 個のコストに関するもので、製造プロセスに悩むクライアントの参考として使用されます。

クライアントの目的

お客様はコンシューマーエレクトロニクス分野の企業で、マーケティングおよび初期テスト用に500個のカスタムエンクロージャを必要としています。主な要件は、コスト管理、滑らかで平坦なエンクロージャ、そして内部コンポーネントとの互換性です。

コスト分析

- 迅速な板金試作:金型費用なし、1個あたり30ドル、500個で合計15,000ドル(溶接継ぎ目には研磨が必要で、リードタイムが長くなります)、

- 高速射出成形プロトタイピング:アルミ型 8,000 ドル、1 個あたり 10 ドル、シームレスでフラットな外観、高精度、合計価格は 500 個で 13,000 ドル。

| プロセス | 金型費用(米ドル) | 単価(米ドル) | 500ユニットの合計コスト(米ドル) | 外観品質 | 納期 |

| 板金加工 | 0 | 30 | 15000 | 縫い目付き | 7日間 |

| 高速射出成形 | 8000 | 10 | 13000 | シームレス | 10日間 |

正確なJSソリューション

この原価計算モデルと両プロセスのサンプルに基づいて、急速射出成形には初期の金型コストがかかるものの、数量 500 ユニットの場合、総コストは板金加工よりもすでに 2,000 ドル安く、外観と一貫性も向上し、市場プロモーションにより適していることをクライアントに説明しました。

また、将来的に生産量を増やす必要が生じた場合でも、この金型は追加の金型費用をかけずに使用できることも約束しました。

結果

お客様はラピッドインジェクションモールドを選択し、10日以内に500個のシェルを製造し、マーケティング活動に活用しました。さらに金型を製作した結果、1,000個の試作部品が完成し、ラピッドプロトタイピングのコスト効率が最適化されたことで、総コストをさらに削減することができました。

シェル/アクセサリーを50~1000個小ロットでご必要な場合は、数量と外観要件をお知らせください。板金、射出成形、3Dプリントの総コストを無料で比較いたします。工程が確定次第、サンプル生産サイクルと優遇見積書を作成いたします。

図 3 ラピッドプロトタイピングツールオプションは、小ロット生産ではコストが低くなりますが、大規模生産になると、射出成形では単品コストが他に類を見ないほど高くなる可能性があります。

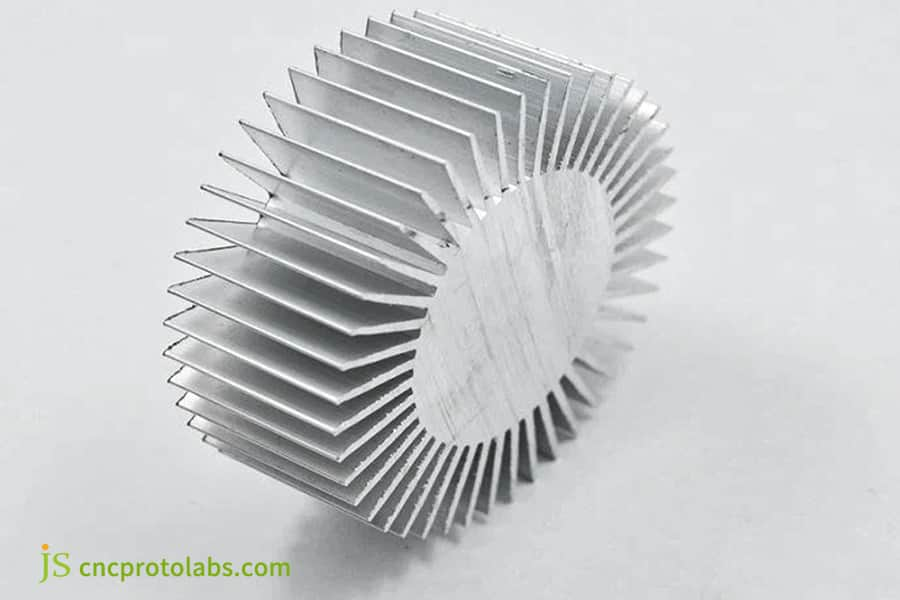

実例4:ラジエーターの性能が200%向上 – 金属3Dプリントと従来の製造方法の比較

事例 4: ラジエーターの性能が飛躍的に向上し、ハイエンドのラピッドプロトタイピングアプリケーションにおける 3D プリント金属の価値が証明されました。

クライアントの技術的な問題

医療機器会社は非常に強力なレーザー機器ラジエーターを必要としており、大量の熱を放出する必要があり、そうしないと機器の寿命に影響します。

従来のプロセスの制限:機械加工では直線チャネルしか提供できず、放熱面積が小さく、板金溶接では継ぎ目があり、漏れや乱流が発生しやすく、放熱効率はわずか 20W/(m・K) で、要件を満たしていません。

JSプレシジョンソリューション

分析結果に基づき、金属3Dプリント技術(SLM)を提案しました。まず、熱伝導率が非常に高く、ヒートシンクに適したAlSi10Mgアルミニウム合金を選択しました。

次に、これに基づいて、顧客向けの流路の最適化設計において、コンフォーマル流路を備えた熱交換器が作成されます。この流路は発熱部品に密接に沿っており、内部に多数の突起が含まれているため、放熱面積が大幅に増加します。

最後に、SLM 技術を適用してヒートシンク全体を1 ステップで印刷し、滑らかでシームレスなフロー チャネルを実現します。

最終結果

3D金属プリントヒートシンクは、従来のプロセスで製造されたものより200%以上高い60W/(m·K)の放熱効率を達成し、お客様の要求を完全に満たしました。その後、お客様はこの設計を量産製品に採用し、先進技術による性能革新の価値を実証しました。

図4 3Dプリントアルミニウムヒートシンク

時間が重要な時:ラピッドプロトタイピングサービスが製品発売をいかに救ったか

多くのクライアントが時間的制約から当社に連絡し、JS Precision が緊急のプロジェクトを処理する際にラピッドプロトタイピング サービスをどのように適用し、製品の発売を短縮するかについて話し合いました。

当社の「レッドライン」プロトコル:シームレスな緊急プロセス

当社独自の「レッドラインプロトコル」:注文は1時間以内に審査され、設備は2時間以内にスケジュールされ、処理中は8時間ごとに進捗状況が更新され、完成品は優先的に品質検査と物流を受けます。これにより、48時間かかるギアボックスケースが予定より早く納品されました。

透明なコミュニケーション:プロジェクトの進捗状況を常に把握できます

緊急プロジェクトにおける情報ギャップを回避するため、キックオフ後に専門チームを立ち上げ、生産・物流部門の関連エンジニアを含む詳細情報を更新します。進捗状況は4~8時間ごとに更新されます。問題が発生した場合は、プロセス全体を通して2~3つの解決策を直接提示し、お客様に安心感を与えます。

先見的な問題解決:経験豊富なエンジニアがサポートします

したがって、製造性を考慮した設計には、不十分な厚さの壁や機械加工が難しい内部穴などの設計上の欠陥を予測し、生産のやり直しに時間を無駄にしないために実行できる変更(主要パラメータの調整など)を提案するための、生産前設計フローの DFM 分析が含まれます。

24~72時間以内に試作を緊急に必要とする場合は、緊急ホットラインを開設し、迅速な対応をいたします。事前の準備が必要な緊急プロジェクトの場合は、「事前登録リクエストフォーム」をご提出ください。ご希望の機材を優先的にご用意いたします。

ROI を最大化: JS Precision がラピッドプロトタイピングのコストを最適化する方法

時間に加え、コストもクライアントにとって重要な考慮事項の一つです。多くのクライアントはラピッドプロトタイピングはコストが高いと考えていますが、適切なアプローチをとれば大幅に最適化できます。JS Precisionはこの分野で豊富な経験を有し、ROIの最大化をお手伝いします。

テクノロジーに依存しないアドバイス:最も費用対効果の高いソリューションをご提案します

多くの企業は、提案する特定のプロセス用の設備を保有していますが、当社はそうではありません。当社は複数のプロセスを提供しており、お客様のニーズに合わせてご提案いたします。

- 試作品が10個必要な場合は、金型費用がかからないため3Dプリントをお勧めします。

- 500個の試作品の場合は、全体的なコストが低くなるため、迅速な射出成形が推奨されます。

つまり、CNC装置が稼働していないからといって、不適な部品のCNC加工を勧めるのではなく、最も費用対効果の高いプロセスの選択をお手伝いします。

製造性を考慮した設計(DFM)分析:無料のコスト削減サービス

当社では、設計段階からコスト削減に役立つ無料の DFM 分析を提供しています。

- 例えば、ある部品の壁が厚すぎる場合は、材料を節約し、コストを削減するために、壁を薄くすることを推奨します。

- 複雑な曲面が含まれる場合は、加工にかかる時間と労力を削減するために曲面を単純化することをお勧めします。

当社の DFM 分析を使用することで、多くのクライアントがラピッドプロトタイピングのコストを20% ~ 30% 削減しました。

インテリジェントな調達と物流:隠れたコスト削減

当社は成熟したサプライ チェーンと物流システムを備えており、隠れたコストの削減に役立ちます。

- 材料に関しては、多くの国際的な材料サプライヤーと協力し、価格を下げてお客様に還元しています。

- 物流の面では、緊急プロジェクトには航空貨物の割引、大量プロジェクトには海上貨物の割引など、プロジェクトに迅速かつ安価な輸送サービスを提供できるよう最適化された物流パートナーがいます。

こうした秘密のコスト削減は、総経費のさらなる削減にも役立ちます。

設計段階からコストを節約する手順: 無料の DFM 分析レポートを得るために図面を送信してください。長期の大量注文が必要な場合は、「協力意向書」に記入して段階的な価格設定をカスタマイズし、ラピッドプロトタイピングのコストをさらに削減することができます。

よくある質問

Q1: 3D プリント、CNC 加工、ラピッド インジェクション成形の主な違いは何ですか?

複雑な形状と高速性により、3Dプリントは緊急の複雑な構造試作に最適です。CNCの利点である材料の性能と精度は、高負荷試験にも適しています。また、ラピッドインジェクションモールディング(RIP)により、少量生産でも高品質を維持しながら、単価を最低限に抑えることができます。

Q2: 試作品に高温(200℃以上)耐性が必要です。どのようなプロセスが適していますか?

最適な選択肢は、PEEKなどの耐熱エンジニアリングプラスチックのCNC加工、または金属3DプリントとCNC金属加工です。これにより、通常の3Dプリント用樹脂やプラスチックでは対応できない耐熱性要件を満たすことができます。

Q3: 地元のラピッドプロトタイピングサービスプロバイダーではなく、貴社を選ぶ理由は何ですか?

JS Precision は、ワンストップのマルチプロセス ソリューション、プロフェッショナルな DFM 分析、およびグローバル ロジスティクス サポートを提供し、単一プロセスの制限なしに最高のテクノロジ マッチングとコスト効率を実現します。

Q4: ラピッドプロトタイピングのコストをさらに削減するにはどうすればよいですか?

ラピッドプロトタイピングのコストは、材料使用量と処理時間を削減するように設計を最適化し、重要でない部品に対しては許容誤差要件を緩和し、生産量に適したプロセスを選択することにより、最小限に抑えられます。

Q5: 注文から試作品の受け取りまでどのくらい時間がかかりますか?

小型プラスチック部品のような、単純かつ緊急のご注文であれば、 24~48時間以内にお届けできます。例えば、ギアボックスを48時間以内にお届けした実績もあります。

Q6: 塗装やサンドブラストなどの後処理サービスはありますか?

はい、当社はサンドブラスト、陽極酸化処理、スプレー、スクリーン印刷などの包括的な後処理サービスを提供し、プロトタイプの外観に関するさまざまな要件を満たし、実際の使用に適したものにします。

Q7: マイクロギアなどの非常に小さなプロトタイプに対して最も精度の高いプロセスは次のどれですか?

材料要件が許せば、高精度SLA 3DプリントまたはミクロンレベルのCNC加工が最適です。プラスチック製マイクロギアにはSLAを、金属製マイクロギアにはミクロンレベルのCNC加工を適用してください。

Q8: どのプロセスを選択すればよいかまだわかりません。どうすればよいですか?

3D ファイルと要件(アプリケーション、生産量、時間など) をご提供いただければ、当社の専門チームがプロセスの比較や見積もりを含む詳細なソリューションを提供し、最終決定のお手伝いをいたします。

まとめ

イノベーションを競う中で、決定的な要素はスピードと精度です。JS Precisionが実施した4つのケーススタディは、適切に選択されたプロセスが、コストと時間の節約だけでなく、パフォーマンスの飛躍的な向上にもつながることを如実に示しています。

緊急の納品、コスト管理、複雑な設計など、現在ラピッドプロトタイピング プロジェクトをお持ちの場合は、お気軽にお問い合わせください。8年間の実践経験に基づいて、適切なプロセスを選択し、高品質のプロトタイプを作成して、プロジェクトの時間と労力を節約するお手伝いをいたします。

プロセスの選択がイノベーションのボトルネックにならないように、今すぐ行動を起こしましょう。

JS Precisionで今すぐお見積もりを作成し、複数のプロセスを比較した明確で透明性のある見積もりと、プロフェッショナルなDFM分析レポートを60秒で入手しましょう。当社の専門チームが、最適な意思決定を支援し、アイデアの市場投入を加速させます。

免責事項

このページの内容は情報提供のみを目的としています。JS Precision Servicesは、明示的または黙示的を問わず、情報の正確性、完全性、または有効性について、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、JS Precisionネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積もりが必要な場合は、これらのセクションの具体的な要件をお知らせください。詳細については、お問い合わせください。

JSプレシジョンチーム

JS Precisionは、カスタム製造ソリューションに注力する業界をリードする企業です。20年以上の実績と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスに注力しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。JS Precisionをお選びいただくことは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.cncprotolabs.com