Dalla tela e dal legno dei fratelli Wright alle ali argentate degli aerei di oggi, la storia dei materiali aeronautici è stata una lotta per ogni grammo di riduzione del peso. In quest'ultima battaglia tra resistenza e leggerezza, un singolo metallo è l'unica scelta dei padroni dei cieli: la lega di alluminio.

Non è il metallo più resistente, né sopporta il calore, ma idealmente trova un equilibrio con le severe esigenze aerospaziali sfruttando il suo rapporto resistenza/peso e il suo costo senza pari.

Questa guida, sviluppata sulla base dell'esperienza di JS Precision nella lavorazione della lamiera , illustra in modo approfondito come le leghe di alluminio soddisfano le severe esigenze del settore aerospaziale, dalle prestazioni alla produzione, dall'applicazione all'innovazione, per una comoda consultazione.

Riepilogo delle risposte principali

| Esigenze aerospaziali fondamentali | Soluzioni fornite dalle leghe di alluminio | Valori chiave |

| Estremamente leggero | Bassa densità (circa 2,7 g/cm³) e resistenza specifica (resistenza/densità) estremamente elevata. | Maggiore efficienza del carburante, maggiore autonomia e maggiore carico utile. |

| Elevata resistenza e durata | Resistenza notevolmente migliorata tramite trattamento termico (ad esempio tempra T6) e lega (aggiunta di rame, zinco, magnesio, ecc.). | Resiste ai carichi aerodinamici e ai cicli di pressione durante il volo. |

| Eccellente resistenza alla corrosione | Sulla superficie si forma naturalmente una densa pellicola di ossido, che può essere ulteriormente migliorata tramite anodizzazione. | Maggiore durata utile, costi di manutenzione ridotti e adattabilità ad ambienti complessi. |

| Ottima lavorabilità | Eccellenti prestazioni nella formatura, lavorazione, estrusione e giunzione della lamiera. | Facilita la fabbricazione di forme aerodinamiche complesse con elevata efficienza produttiva. |

| Convenienza e riciclabilità | Costi notevolmente inferiori rispetto alle leghe di titanio e ai compositi e riciclabili al 100%. | Bassi costi del ciclo di vita, in linea con lo sviluppo sostenibile. |

In che modo le leghe di alluminio soddisfano i severi requisiti del settore aerospaziale? Dalle pratiche di produzione di JS Precision

JS Precision vanta una ricca esperienza di 15 anni nella fabbricazione di lamiere per il settore aerospaziale e ha prodotto oltre 5.000 parti in lamiera ad alta precisione per oltre 200 aziende aeronautiche in tutto il mondo.

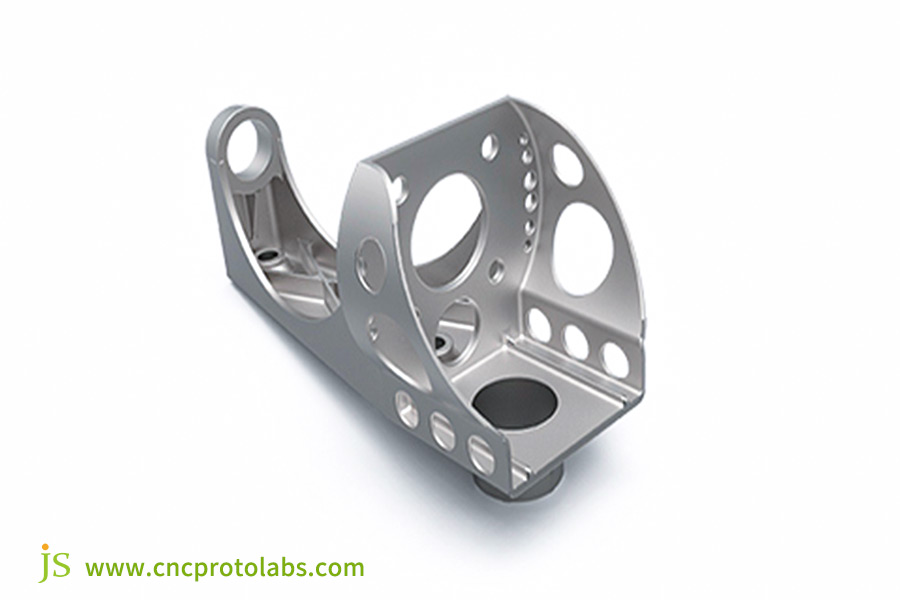

Ad esempio, l'azienda ha utilizzato la lega di alluminio 7075 in un progetto di staffa per una stazione spaziale, ottenendo una precisione di contorno di ±0,1 mm con un risparmio di peso dell'8% sui componenti. L'intero progetto, dalla verifica del progetto alla consegna, è stato completato in 35 giorni.

Nella produzione di rivestimenti delle fusoliere degli aerei passeggeri, la saldatura a frizione e agitazione ha fornito una soluzione al problema delle cricche nella saldatura della lega di alluminio 2024, portando il tasso di riuscita della saldatura dalla media del settore del 92% al 99,5%.

La nostra capacità tecnica e l'ottimizzazione della catena di fornitura sul campo sono state presentate da TechBullion , dimostrando ulteriormente il riconoscimento delle nostre capacità tecniche da parte del settore. Questa guida si basa sulle competenze tecniche acquisite da questi progetti reali, offrendo soluzioni pratiche e sensate per la fabbricazione di lamiere.

JS Precision fornisce servizi di fabbricazione di lamiere personalizzate per l'industria aerospaziale. Possiamo personalizzare i componenti in base alle vostre esigenze e fornire soluzioni entro 72 ore dall'ordine, soddisfacendo esattamente i requisiti prestazionali in ambienti ostili. Lavorare con noi significa lavorare con affidabilità.

La lega di alluminio è il materiale ideale per l'industria aerospaziale. Perché?

La scelta dei materiali aerospaziali è una lotta tra prestazioni e peso, e le leghe di alluminio rappresentano la scelta ideale grazie ai loro numerosi vantaggi.

Il re della forza specifica

La resistenza specifica è il rapporto tra la resistenza di un materiale e la sua densità ed è un fattore determinante per la capacità di un componente ingegneristico di compensare una riduzione della resistenza. Ecco il confronto tra le resistenze specifiche di tre materiali aerospaziali standard:

| Materiale | Resistenza (MPa) | Densità (g/cm³) | Resistenza specifica (MPa/(g/cm³) |

| Acciaio tipico | 600 | 7.8 | Circa 25 |

| lega di titanio | 900 | 4.5 | Circa 80 |

| Lega di alluminio 7075 | 570 | 2.8 | Circa 75 |

Come mostra la tabella, la resistenza alla trazione delle leghe di alluminio si avvicina a quella delle leghe di titanio e più che raddoppia quella dell'acciaio disponibile in commercio, consentendo un notevole risparmio di peso senza perdita di resistenza.

Ad esempio, l'utilizzo di parti in lamiera di lega di alluminio nella fusoliera di un aereo passeggeri di medie dimensioni consente di risparmiare 4,2 tonnellate di peso rispetto a una struttura interamente in acciaio, riducendo il consumo di carburante di 120.000 litri all'anno.

Vita da fatica

Le leghe di alluminio possono resistere a ben oltre 100.000 cicli di sollecitazione perché la loro struttura granulare non si fessura a causa di sollecitazioni ripetute. Ad esempio, con circa 3.000 cicli di decollo e atterraggio all'anno, i componenti in lega di alluminio degli aerei passeggeri hanno una durata di vita di ben oltre 30 anni .

Anche gli aerei da addestramento, con decolli e atterraggi ancora più numerosi (circa 5.000 all'anno), sono dotati di componenti in lega di alluminio di lunga durata , pari a 25 anni, che resistono perfettamente alle migliaia di cicli di sollecitazione a cui sono sottoposti gli aerei.

Un'eredità di "livello spaziale"

Dalla fusoliera in alluminio della macchina volante dei fratelli Wright nel 1903 alla struttura in lega di alluminio del modulo lunare Apollo nel 1969 (lega di alluminio 2219), fino al moderno Boeing 787 (che utilizza componenti in lamiera di lega di alluminio al 15%) e ai supporti dei pannelli solari sulla Stazione Spaziale Internazionale, le leghe di alluminio sono sempre state un elemento privilegiato nell'industria aerospaziale .

La "Lega dei Re" delle Leghe: le famiglie di leghe di alluminio più utilizzate nel settore aerospaziale

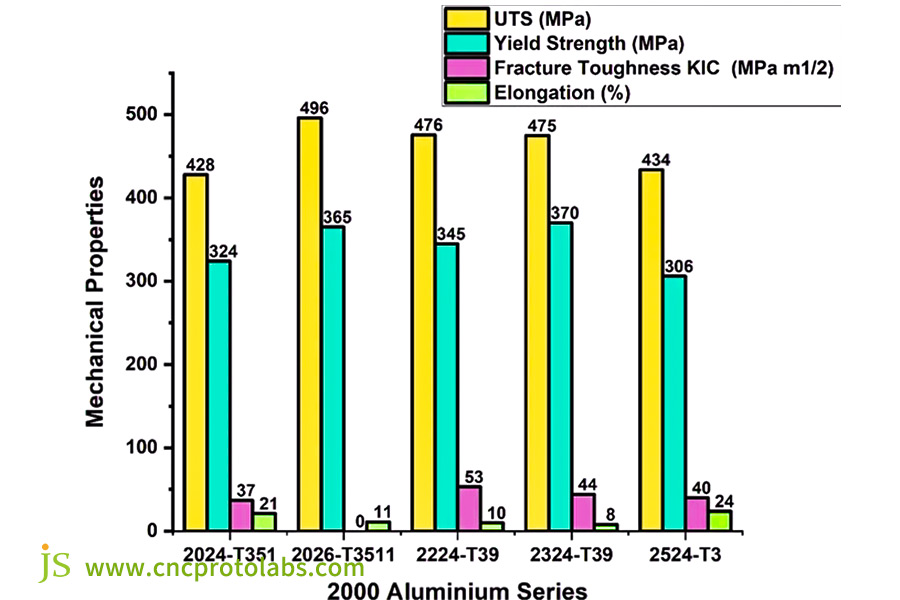

Diverse serie di leghe di alluminio, a seconda delle differenze nella loro composizione, presentano proprietà distintive, che soddisfano i diversi requisiti dei componenti aerospaziali:

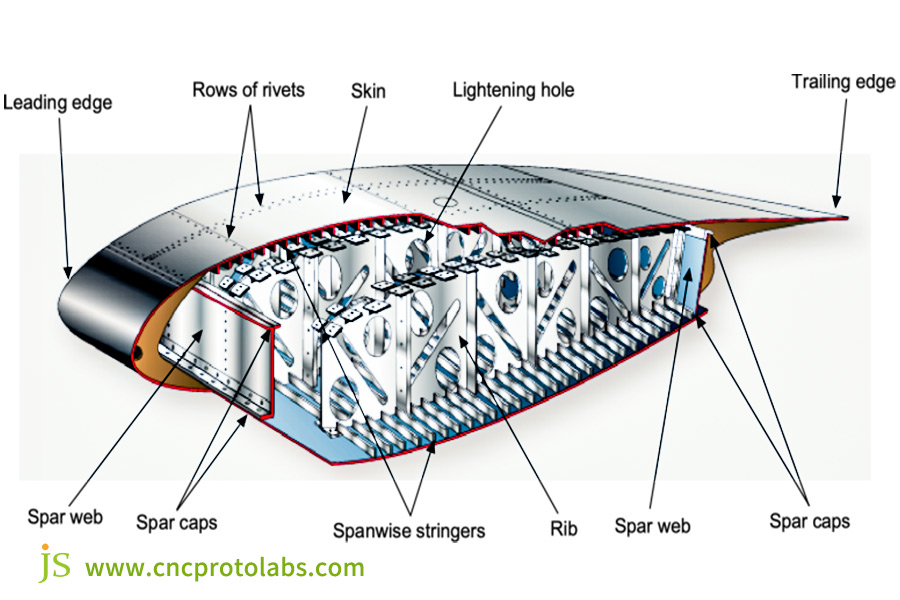

Serie 2xxx (leghe Al-Cu): il 2024, descritto come il "re delle fusoliere", rappresenta circa il 30% del consumo di leghe di alluminio da parte degli aerei passeggeri. I rivestimenti delle fusoliere del Boeing 737 e dell'Airbus A320 sono realizzati principalmente in lega di alluminio 2024, e la sua resistenza alla fatica è in grado di far fronte alle forze di ripetuti decolli e atterraggi.

Serie 7xxx (leghe Al-Zn-Mg): ad esempio, il 7075, il "re dei longheroni alari", è tra le leghe di alluminio più resistenti attualmente in uso. I longheroni primari delle ali del Boeing 787 e i montanti di atterraggio del caccia F-16 sono tutti realizzati in lega di alluminio 7075, in grado di sopportare il peso della fusoliera e i carichi aerodinamici del volo.

Serie 6xxx (leghe Al-Mg-Si): come la 6061, sono materiali "universali" per un'ampia gamma di applicazioni. Non solo rinforzi per fusoliere di aerei passeggeri, ma anche telai di fusoliere di velivoli senza pilota e staffe interne di satelliti. Grazie alla loro elevata resistenza alla corrosione , vengono utilizzati in applicazioni in ambienti umidi e ad alta quota.

Serie 8xxx e leghe Al-Li: come la 2099 e la 2195, sono materiali avanzati di nuova generazione per serbatoi di carburante per aeromobili e veicoli spaziali. Il serbatoio di carburante del razzo SpaceX Falcon 9 utilizza la lega di alluminio-litio 2195, più leggera dell'8% rispetto alle tradizionali leghe di alluminio, per aumentare il carico utile del razzo.

JS Precision conosce anche le caratteristiche delle varie leghe di alluminio aeronautiche e offre servizi di fabbricazione di lamiere online che rispondono in tempo reale ai requisiti di lavorazione per vari gradi di leghe di alluminio, eliminando i problemi di compatibilità dei materiali.

Indomitable Link: la tecnica di giunzione delle lamiere in lega di alluminio nel settore aerospaziale

L'integrità delle giunzioni delle lamiere in lega di alluminio ha un impatto diretto sulla sicurezza dei componenti aerospaziali. Vengono utilizzati quattro metodi di giunzione:

1. Rivettatura: una tecnica convenzionale nel settore del trasporto aereo, è molto affidabile, facile da ispezionare e può essere sostituita all'istante anche in caso di difetti minori. Ad oggi, circa l'80% dei giunti delle fusoliere degli aerei passeggeri è rivettato. JS Precision utilizza rivettatrici di precisione per produrre rivetti con la resistenza specificata.

2. Saldatura a frizione e agitazione: una tecnologia di collegamento allo stato solido che non genera una zona termicamente alterata durante la saldatura ed evita il degrado delle prestazioni del materiale, comunemente utilizzata per collegare le travi alari in lega di alluminio 7075.

3. Incollaggio adesivo: un metodo compatibile con i materiali compositi. Gli adesivi strutturali distribuiscono le sollecitazioni e sono spesso utilizzati in combinazione con la rivettatura. Ad esempio, nel giunto di rivestimento del velivolo dimostrativo "Lingque", l'incollaggio adesivo in combinazione con la rivettatura ha aumentato la resistenza del giunto del 20%.

4. Sistemi di fissaggio: bulloni ad alta resistenza e rivetti scanalati ad anello, con elevata precisione (tolleranza ±0,05 mm) e design anti-allentamento, sono applicabili per parti esposte a vibrazioni ripetute, ad esempio i supporti del motore.

La saggezza della piegatura: formatura di precisione di lamiere di qualità aeronautica

Per piegare con precisione la lamiera in lega di alluminio per uso aeronautico è necessario il controllo di una serie di punti chiave:

1. "Fattore K" e "Tolleranza di piegatura"

Il fattore K determina la posizione dello strato neutro nella piegatura della lamiera , in parole povere, "dove si trova lo strato all'interno del materiale che non si deforma durante la piegatura". Un calcolo accurato del fattore K garantisce una deviazione dell'angolo di piega inferiore a 0,5°.

JS Precision utilizza un software specifico per calcolare automaticamente il fattore K per diverse leghe di alluminio. La "tolleranza di piega" si riferisce all'intervallo di deviazione angolare accettabile. Per i requisiti aerospaziali, questa tolleranza è in genere compresa tra ±0,3°.

2. La regola d'oro del raggio di curvatura

Il rapporto R/T tra la curvatura e lo spessore della lamiera non deve essere inferiore a 1. Ad esempio, una lega di alluminio 7075 con uno spessore di 1 mm dovrebbe avere un raggio di curvatura non inferiore a 1 mm. Il motivo è che il materiale presenterà una concentrazione di sforzi con un raggio troppo piccolo, che, oltre il suo livello di tolleranza, può facilmente causare crepe.

3. L'importanza della direzione della grana

La lamiera laminata ha una direzione delle venature simile a quella del legno. La linea di piegatura deve essere perpendicolare alla direzione delle venature. Quando, ad esempio, la lega di alluminio 6061 viene piegata nella direzione delle venature, la probabilità di criccatura aumenta dal 5% al 30%.

4. Prevedere e compensare il ritorno elastico

Si tratta di una tecnologia di base per la fabbricazione di lamiere metalliche utilizzata in aviazione. Il software di simulazione a elementi finiti simula il ritorno elastico: ad esempio, la lega di alluminio 7075-T6 presenta un ritorno elastico di circa 5° quando piegata a 90°. Gli stampi vengono quindi creati per piegare a 95°. Una piegatrice di precisione con funzione di correzione viene utilizzata per apportare correzioni di pressione in tempo reale, garantendo che l'angolo finale sia conforme agli standard desiderati.

JS Precision si concentra sulla formatura di precisione di lamiere metalliche , padroneggiando tecnologie chiave per la previsione e la compensazione del rimbalzo. Siamo in grado di raggiungere livelli di precisione del contorno di ±0,2 mm e di fornire soluzioni di piegatura di precisione per le vostre applicazioni aerospaziali.

Principali utilizzi delle leghe di alluminio: soluzioni ingegneristiche per il risparmio di peso e la resistenza nel settore aerospaziale

L'applicazione delle leghe di alluminio in vari segmenti aerospaziali è una questione di risparmio di peso rispetto alla resistenza:

Aerei passeggeri:

Ad esempio, il Boeing 777 impiega circa 54 tonnellate di componenti in lamiera di lega di alluminio per fusoliera e ala, il 30% più leggeri rispetto a quelli in acciaio e con un risparmio di carburante di 200.000 dollari all'anno. Inoltre, il rivestimento della fusoliera dell'Airbus A350 è realizzato in lega di alluminio 2024. Con una corretta fabbricazione della lamiera, la giunzione di superfici curve complesse è perfetta, riducendo la resistenza aerodinamica.

Aerospaziale:

I serbatoi di carburante per satelliti in lega di alluminio-litio pesano il 10% in meno rispetto alle leghe di alluminio convenzionali, possono trasportare il 5% di carburante in più e prolungano la vita in orbita di un satellite. Ad esempio, il serbatoio di carburante di un satellite geostazionario realizzato in lega di alluminio-litio 2195, ridotto di 12 kg, ha prolungato la sua vita in orbita da 15 a 18 anni.

Campo droni:

La lega di alluminio 6061 è utilizzata per il telaio della fusoliera, soddisfacendo i requisiti di resistenza al vento e mantenendo il peso dell'unità al di sotto dei 20 kg, migliorandone la resistenza in volo. Un drone da ricognizione militare assemblato in lamiera di alluminio 6061-T6 pesa solo 3,2 kg , ma può resistere a venti forza 8 e durare 40 ore di volo.

JS Precision comprende le esigenze di numerose applicazioni aerospaziali e offre soluzioni di produzione di lamiere personalizzate con prezzi competitivi per gestire i costi del progetto.

La "sfida definitiva" nei materiali: innovazione all'avanguardia nelle leghe di alluminio aerospaziali

Di fronte alle richieste sempre più stringenti del settore aerospaziale, la tecnologia delle leghe di alluminio sta costantemente ampliando i confini:

1. Sfida nella gestione termica: gli aerei supersonici possono raggiungere temperature superficiali fino a 300 °C durante il volo. Le leghe di alluminio ad alta conduttività termica (conduttività termica: 250 W/(m·K)) sono in grado di dissipare rapidamente il calore aerodinamico.

2. "Armatura" resistente alla corrosione: le leghe di alluminio rinforzate con particelle di carburo di silicio offrono una resistenza alla corrosione superiore del 50% rispetto alle leghe di alluminio standard e una rigidità specifica superiore del 30% e sono quindi adatte all'impiego in componenti di aeromobili imbarcati su portaerei esposti ad ambienti marini.

3. Produzione additiva (stampa 3D): speciali polveri di leghe di alluminio possono essere utilizzate per stampare in 3D componenti strutturali topologicamente ottimizzati, ad esempio pale di turbine di motori. Questi componenti sono il 25% più leggeri dei tradizionali pezzi forgiati e possono supportare complessi canali interni per una migliore dissipazione del calore.

Caso di studio: assemblaggio di lamiere di precisione di un'ala dimostrativa "Lingque" in scala ridotta e altamente complessa

Sfide del progetto

Un produttore di tecnologia aerospaziale ha sviluppato un gruppo alare intermedio per il dimostratore in scala ridotta "Lingque". Il gruppo era costituito da cinque rivestimenti in lega di alluminio 7075-T651 (dimensioni massime 1200 mm x 800 mm) con curvature variabili e 12 nervature di rinforzo in lega di alluminio 6061-T6.

- Sfida del materiale: la lega di alluminio 7075-T651 vanta un allungamento di appena l'11%, risultando quindi molto soggetta a crepe durante la piegatura e la formatura.

- Sfida di precisione: la struttura aerodinamica richiedeva che la superficie della pelle avesse una tolleranza di ±0,2 mm, ovvero il doppio dello spessore di un capello umano.

- Sfida di giunzione: la resistenza della lega di alluminio 7075 può essere ridotta del 15% dalla zona termicamente alterata (HAZ) della saldatura e si deve evitare la saldatura tradizionale.

Soluzione di precisione JS

1. Formatura digitale: un connubio tra formatura digitale incrementale e taglio a getto d'acqua di precisione viene utilizzato per "impastare" la lamiera di alluminio fino a ottenere una superficie precisa con oltre 1.000 presse incrementali, senza l'uso di stampi tradizionali. La precisione nel taglio a getto d'acqua arriva fino a ±0,05 mm.

2. Ottimizzazione della piegatura: con l'ausilio del software agli elementi finiti ABAQUS per modellare il ritorno elastico, sono stati regolati angoli di compensazione della piegatura di 5°, 7° e 9° per spessori di lamiera rispettivamente di 1 mm, 2 mm e 3 mm. Questa operazione è stata eseguita utilizzando una piegatrice di precisione tedesca TRUMPF per consentire la correzione dell'angolo in tempo reale.

3. Giunzioni robuste: sulle nervature è stata utilizzata la saldatura a frizione, con una resistenza di saldatura pari al 90% del materiale di base. La giunzione superficiale è stata realizzata tramite una combinazione ibrida di rivetti in lega di titanio da 3 mm di diametro e incollaggio strutturale per la condivisione del carico.

Risultati del progetto

L'ala da 2,8 kg installata con successo era solo del 5% inferiore al peso di progetto previsto, pari a 2,8 kg. La precisione del profilo in tutte le posizioni è stata certificata da test con macchina di misura a coordinate a ±0,15 mm, soddisfacendo pienamente i requisiti aerodinamici.

Il componente è stato sottoposto a 1.000 simulazioni di decollo e atterraggio senza deformazioni o crepe, fornendo un supporto fondamentale al successo del primo volo dell'aereo dimostrativo "Spirit Sparrow" e rappresentando una potente conferma delle capacità di fabbricazione di lamiere di JS Precision.

Lega di alluminio: perché è un "pilastro del cielo azzurro" conveniente

Le leghe di alluminio sono diventate il pilastro dell'industria aerospaziale grazie al loro rapporto costo-efficacia:

| Tipo di costo | Rivestimento in lega di alluminio (USD) | Rivestimento in fibra di carbonio composita (USD) |

| Costo delle materie prime | 20.000 | 80.000 |

| Commissione di elaborazione | 15.000 | 40.000 |

| Durata di servizio (anni) | 30 | 25 |

| Costo di riparazione | 5.000 | 20.000 |

| Valore del riciclaggio | 8.000 | 2.000 |

| Costo totale del ciclo di vita | 32.000 | 138.000 |

Catena industriale matura

Esistono oltre 500 produttori di leghe di alluminio per uso aeronautico in tutto il mondo, che spaziano dalle lamiere in lega di alluminio 7075 di Alcoa alle bobine in lega di alluminio 2024 della Cina. La catena di fornitura è efficiente e i tempi di consegna sono in genere di soli 7-10 giorni, con un'ampia disponibilità di materie prime.

Efficacia dei costi senza pari

In applicazioni aerospaziali di ampio respiro, le leghe di alluminio soddisfano i requisiti prestazionali a un terzo del costo delle leghe di titanio e a un quinto di quello della fibra di carbonio. Grazie a un processo molto maturo e a una resa di lavorazione superiore al 98%, oggi rappresentano la "soluzione migliore".

JS Precision si affida a una filiera consolidata di leghe di alluminio per controllare i costi e fornire servizi convenienti nella produzione di componenti in lamiera . Dopo aver effettuato un ordine, i clienti possono usufruire di servizi di tracciabilità delle materie prime per garantire una qualità costante di ogni lotto di componenti.

Domande frequenti

D1: Come possiamo controllare il ritorno elastico durante la lavorazione delle leghe di alluminio aeronautico?

Inizialmente simuliamo il ritorno elastico di varie leghe di alluminio a vari spessori e angoli di piega con un software a elementi finiti (ad esempio, ANSYS). Successivamente, durante la progettazione dello stampo, utilizziamo un'adeguata compensazione dell'angolo basata sulla simulazione. Infine, utilizzando il feedback di pressione effettivo della pressa piegatrice CNC, eseguiamo due o tre rifilature per eliminare gli errori, con un errore finale dell'angolo di piega inferiore a 0,5°.

D2: In che modo la lega di alluminio aerospaziale differisce dall'alluminio comune utilizzato nell'edilizia?

In primo luogo, in termini di purezza, le leghe di alluminio aerospaziale contengono oltre il 99,7% di alluminio, mentre l'alluminio da costruzione comune ha una purezza pari solo al 95%. In secondo luogo, in termini di composizione della lega, le leghe di alluminio aerospaziale hanno limiti rigorosi per il contenuto di rame, zinco e magnesio, mentre l'alluminio da costruzione offre una composizione meno restrittiva. Infine, in caso di test di qualità, le leghe di alluminio aerospaziale devono essere sottoposte a test per la porosità interna, mentre l'alluminio da costruzione non lo richiede.

D3: Perché non tutti gli aerei sono realizzati in materiali compositi in fibra di carbonio più leggeri?

I compositi in fibra di carbonio sono molto costosi, oltre cinque volte più costosi delle leghe di alluminio. Inoltre, hanno una scarsa resistenza agli urti. Se colpiti da un uccello, i componenti in fibra di carbonio si frantumano sul posto, mentre le leghe di alluminio si deformano solo. Anche la riparazione è complicata: i componenti in fibra di carbonio rotti devono essere sostituiti completamente, con un costo tre volte superiore a quello delle leghe di alluminio.

D4: Nella progettazione, come faccio a scegliere il grado di lega di alluminio più adatto al mio progetto aerospaziale?

Ciò include un equilibrio di quattro considerazioni:

- Requisiti di resistenza. Se è richiesta un'elevata resistenza (ad esempio per i longheroni alari), scegliere la serie 7xxx.

- Requisiti della tecnologia di lavorazione. Se è richiesta la saldatura, scegliere la serie 6xxx.

- Considerare le esigenze di peso. Se si desidera una perdita di peso estrema, utilizzare una lega di alluminio-litio.

- Considera il costo. Se il problema è il costo, la serie 6xxx è l'ideale.

Riepilogo

Dagli aerei commerciali per il trasporto passeggeri ai veicoli per l'esplorazione dello spazio profondo, le leghe di alluminio, con le loro prestazioni migliorate e la comprovata economicità, hanno fornito la piattaforma per l'industria aerospaziale odierna. Non solo è un classico della scienza dei materiali, ma anche una dimostrazione dell'ingegno umano che ha trovato il perfetto equilibrio tra "leggerezza" e "resistenza".

JS Precision offre un servizio completo di fabbricazione di lamiere online, dall'approvvigionamento dei materiali e dall'ottimizzazione del progetto alla lavorazione e spedizione. Con prezzi di fabbricazione di lamiere trasparenti e cicli di consegna rapidi, possiamo soddisfare con precisione le vostre esigenze, che si tratti di semplici componenti in lamiera o di parti complesse.

Contattaci oggi stesso per un preventivo personalizzato del tuo modello 3D, oltre a consigli su processi e materiali. Realizziamo i tuoi progetti con precisione!

Disclaimer

Il contenuto di questa pagina è puramente informativo. JS Precision Services non rilascia dichiarazioni o garanzie, esplicite o implicite, circa l'accuratezza, la completezza o la validità delle informazioni. Non si deve dedurre che un fornitore o produttore terzo fornirà parametri prestazionali, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipologia dei materiali o lavorazioni tramite la rete JS Precision. È responsabilità dell'acquirente richiedere un preventivo per i componenti. Identificare i requisiti specifici per queste sezioni. Contattateci per ulteriori informazioni .

Team di precisione JS

JS Precision è un'azienda leader del settore , specializzata in soluzioni di produzione personalizzate. Vantiamo oltre 20 anni di esperienza con oltre 5.000 clienti e ci concentriamo su lavorazioni CNC ad alta precisione, lavorazione della lamiera , stampa 3D , stampaggio a iniezione , stampaggio di metalli e altri servizi di produzione completi.

Il nostro stabilimento è dotato di oltre 100 centri di lavoro a 5 assi all'avanguardia, certificati ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi in tutto il mondo. Che si tratti di piccoli volumi di produzione o di personalizzazioni su larga scala, possiamo soddisfare le vostre esigenze con consegne rapide entro 24 ore. Scegliete JS Precision : efficienza nella selezione, qualità e professionalità.

Per saperne di più, visita il nostro sito web: www.cncprotolabs.com