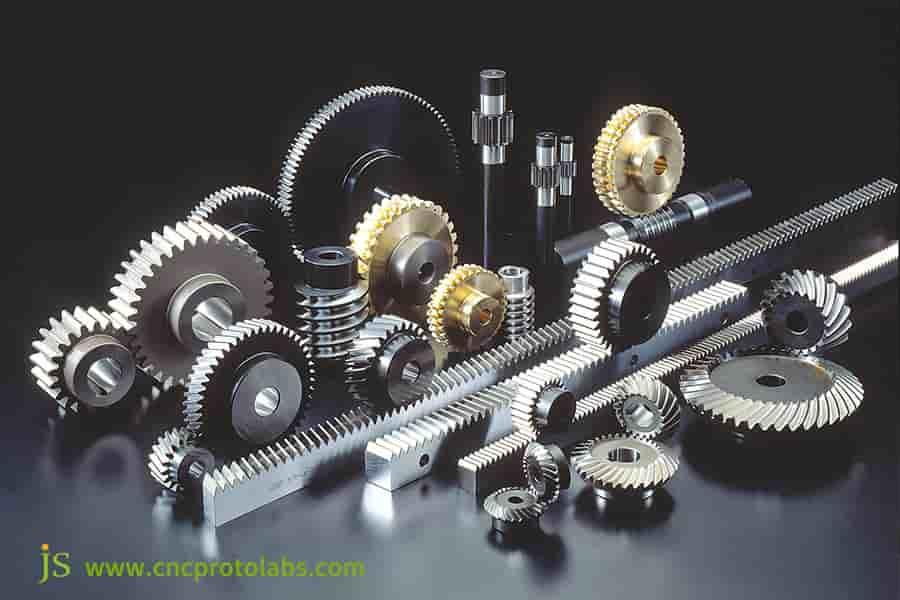

Grâce à un système d'engrenages robuste, la pelle mécanique soulève des tonnes de charges avec son bras massif. Dans une montre suisse, de minuscules engrenages assurent la marche du temps à chaque mouvement, avec une précision millimétrique. Des charges les plus lourdes aux moindres détails, les engrenages sont le cœur silencieux de l'industrie moderne.

Cependant, la fabrication de tels engrenages de précision est considérablement plus complexe que la simple découpe de métaux.

J'ai conçu ce guide pour vous aider à résoudre divers problèmes liés à l'usinage d'engrenages et à mener à bien vos projets. Il vous plongera au cœur de l'usinage d'engrenages et vous montrera comment JS Precision, grâce à son processus de fabrication d'engrenages de pointe, devient votre partenaire de confiance pour des services de taillage d'engrenages fiables.

Résumé des réponses clés

| Dimensions de comparaison | Production en série d'engrenages standard | Usinage d'engrenages sur mesure de haute complexité |

| Processus de base | Procédés à haut rendement, tels que le taillage par fraise-mère et le façonnage d'engrenages. | Usinage composite multiprocessus (par exemple, taillage par fraise-mère + raclage), usinage à cinq axes. |

| Type d'outil | Outils de taillage d'engrenages conformes aux spécifications standard. | Outils sur mesure non standard pour profils/matériaux dentaires spéciaux. |

| Applicabilité des matériaux | Acier au carbone moyen, fonte, matériaux couramment utilisés. | Acier allié haute performance, laiton spécial, plastiques techniques, etc. |

| Contrôle de précision | Niveau national 7-8. | Jusqu'au niveau national 3-4 (AGMA 10-12). |

| Défis fondamentaux | Concilier coût et efficacité. | Géométrie complexe, contrôle de la déformation par traitement thermique, économie pour des lots de très petite taille. |

| JS Precision Solution | Ligne de production automatisée. | Implication totale des ingénieurs, simulation et prédiction des processus, outillage personnalisé et solutions de traitement thermique. |

Les projets d'usinage d'engrenages sont-ils réalisés avec succès ? Les principaux procédés de référence de JS Precision

Dans tout projet d'usinage d'engrenages, le choix du bon partenaire est indispensable. Une entreprise comme JS Precision possède déjà une solide expérience pratique dans ce domaine.

Nous sommes profondément impliqués dans ce domaine depuis 18 ans, au service de plus de 600 clients dans 25 secteurs d'activité, notamment les transmissions automobiles, l'automatisation industrielle et les équipements pour les énergies nouvelles, et avons réalisé plus de 120 000 commandes d'usinage d'engrenages.

Par exemple, nous avons usiné des engrenages à double hélice pour le système de transmission d'un constructeur de véhicules à énergies nouvelles. Des modules de 3 à 8 dents ont été usinés avec précision, et le taux de rendement a été maintenu de façon stable à 99,9 %.

De plus, notre gamme de produits comprend des engrenages de grande taille (diamètre extérieur : 800 mm, module 20) destinés aux fabricants de machines minières. Leur précision atteint le niveau élevé de la norme nationale 4, dépassant largement les exigences du client.

Nous avons également traité de nombreuses demandes urgentes. À titre d'exemple, la livraison d'engrenages non standard en 48 heures, permettant ainsi de préserver une ligne de production pour nos clients, a été rendue possible grâce à un contrôle rigoureux de chaque étape du processus d'usinage.

Chaque point de ce guide est vérifié dans nos projets réels, vous pouvez donc avoir une confiance totale en son professionnalisme.

Si votre entreprise est engagée dans un projet d'usinage d'engrenages, JS Precision peut vous accompagner et vous conseiller grâce à son processus d'usinage éprouvé et à sa vaste expérience dans le secteur. Veuillez nous fournir vos plans d'engrenages et leurs caractéristiques techniques ; nous procéderons rapidement à une analyse approfondie et vous proposerons une solution adaptée. N'hésitez pas à faire appel à nos services professionnels.

Qu’est-ce que l’usinage d’engrenages ? Une technologie de précision qui va au-delà de la « simple découpe »

Beaucoup de gens pensent que l'usinage d'engrenages consiste simplement à découper du métal en forme de dents, mais c'est bien plus que cela : c'est une technologie de précision qui nécessite une collaboration entre plusieurs processus, et c'est ce que nous pratiquons au travail tous les jours.

Définition de base

L'usinage d'engrenages ne se limite pas à la découpe des dents ; il s'agit d'un processus complet incluant le tournage, le perçage, le traitement thermique et la finition. JS Precision garantit la précision dès l'ébauche.

Par exemple, en tournage, des tours CNC de haute précision sont utilisés pour garantir que la tolérance de la surface de référence soit inférieure à 0,005 mm, ce qui constitue la base de l'usinage ultérieur du profil de la dent. Il s'agit d'une condition essentielle pour un usinage de qualité des engrenages.

Objectif principal

L'objectif principal de l'usinage des engrenages est de fabriquer des profils de dents capables d'assurer une transmission fluide, efficace, silencieuse et durable .

Nous considérons chaque engrenage comme un projet d'ingénierie système, dès la phase de conception. Par exemple, nous optimisons au préalable les paramètres du profil des dents en fonction des exigences de charge de transmission de chaque client afin de garantir la fabricabilité et les performances finales de l'engrenage. C'est le principe fondamental d'un usinage d'engrenages d'excellence.

Que vous ayez besoin d'usinage d'engrenages standard ou de précision, JS Precision réalise des engrenages sur mesure grâce à un processus d'usinage complet. Nous assurons le suivi de l'ensemble du projet, de la conception à la livraison. N'hésitez pas à nous contacter pour démarrer une collaboration.

Dévoilement du processus de fabrication des engrenages : la naissance d'un engrenage

Comprendre chaque étape du processus de fabrication des engrenages vous permet de mieux maîtriser l'avancement et la qualité de vos projets. Un engrenage de qualité passe par cinq étapes clés, chacune exigeant une attention méticuleuse.

Étape 1 : Préparation des matières premières

On sélectionne d'abord les matières premières appropriées, puis on usine avec précision la forme de base de l'engrenage et on la rectifie pour garantir la planéité et la perpendicularité de la surface de référence afin de jeter les bases des processus ultérieurs.

Cette étape constitue le point de départ du processus de fabrication des engrenages ; la précision de la surface de référence influe directement sur la précision de l'usinage ultérieur du profil de la dent.

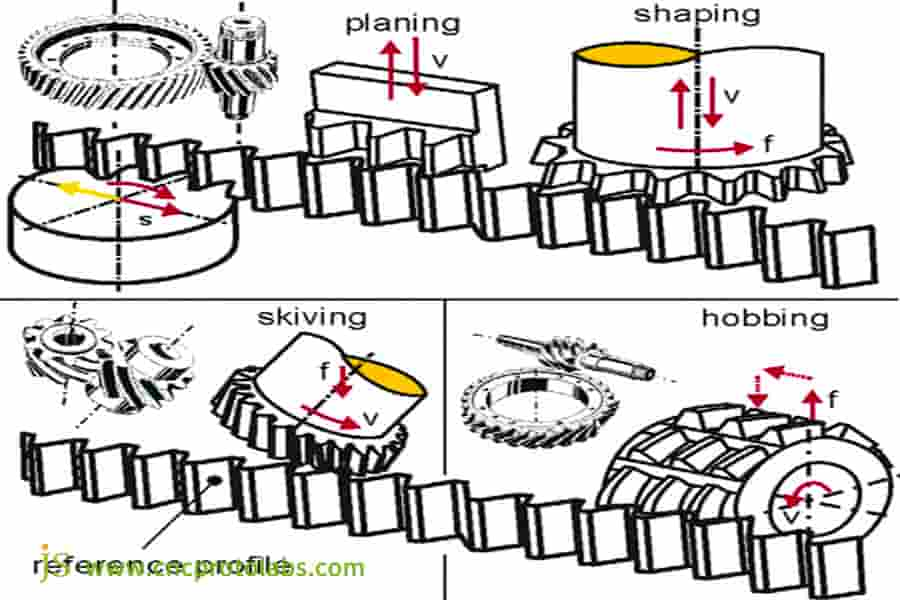

Deuxième étape : Ébauche du profil de la dent

Les méthodes couramment utilisées comprennent le taillage par fraise-mère, le façonnage et le fraisage. Le procédé approprié est sélectionné en fonction du type d'engrenage. Par exemple, les engrenages cylindriques sont de préférence fabriqués par taillage par fraise-mère, car ce procédé offre un meilleur rendement, tandis que le façonnage est utilisé pour les profils de dents complexes afin de garantir une meilleure intégrité de la denture.

Lors du processus d'usinage des engrenages, il s'agit d'une étape importante du profilage des dents.

Troisième étape : Traitement thermique

La méthode employée varie selon les matériaux. Par exemple, l'acier 20CrMnTi est cémenté puis trempé, tandis que l'acier 42CrMo est revenu. Ce procédé vise à conférer à la denture une dureté superficielle et une ténacité à cœur élevées, améliorant ainsi sa durée de vie. Cette étape détermine directement les propriétés mécaniques des engrenages lors de leur fabrication.

Étape 4 : Usinage de finition

Les méthodes générales utilisées sont le rasage, le meulage et le rodage, qui servent à corriger la déformation après traitement thermique.

Par exemple, la rectification est utilisée sur les engrenages à denture trempée, permettant d'atteindre une précision de classe 5 ou supérieure selon les normes nationales. Le rasage, quant à lui, est employé sur les engrenages à denture tendre, offrant un rendement élevé et un coût moindre. Cette étape est cruciale pour obtenir une haute précision lors de la fabrication des engrenages.

Cinquième étape : Inspection et vérification

Tous les paramètres, tels que le pas, le profil et le sens de la denture, sont contrôlés par un centre d'essais d'engrenages afin de garantir la conformité de chaque engrenage. Cette étape constitue le dernier contrôle du processus de fabrication et la garantie de notre engagement qualité envers nos clients.

| Étape du processus | Opérations clés | Objectifs principaux | Équipements communs |

| Préparation des dalles | Tournage et rectification de précision | Garantit la précision de la surface de référence pour le processus ultérieur. | Tour de haute précision, rectifieuse. |

| Ébauche du profil de la dent | Taillage par fraise-mère, façonnage, fraisage | On définit initialement le profil de la dent et on s'assure des dimensions de base. | Machine à tailler les engrenages CNC , machines de façonnage. |

| Traitement thermique | Cémentation, trempe, nitruration | Améliore la dureté et la ténacité des engrenages, prolongeant ainsi leur durée de vie. | Four de cémentation continue, four de trempe. |

| Usinage de finition | Rasage, meulage, affûtage | Corrige les déformations, atteint une précision et une finition de surface optimales. | Machines de rectifieuse CNC, machines à raser. |

| Inspection et vérification | Inspection complète des paramètres | Garantit que les engrenages sont qualifiés à 100 % et répondent aux exigences techniques. | Centre de mesure des engrenages. |

Figure 1 : Lors du taillage par fraise-mère, l'outil de coupe s'engrène continuellement avec la roue dentée usinée, et le rasage de la roue dentée est le processus ultérieur de l'usinage de la roue dentée. processus d'usinage de la roue dentée.

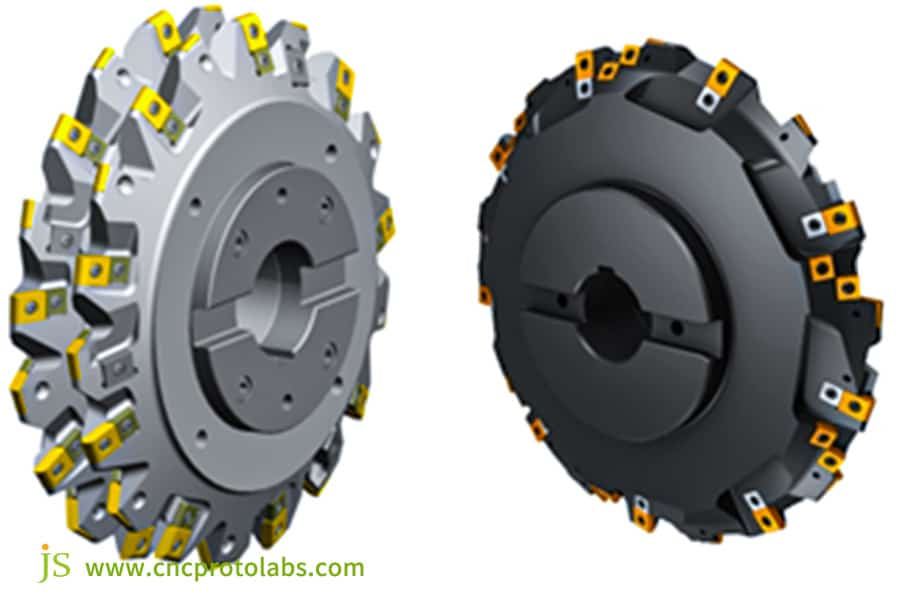

Comment choisir les outils de taillage d'engrenages pour différents types d'engrenages ?

Choisir les outils de taillage adaptés permet d'améliorer l'efficacité de l'usinage des engrenages de plus de 30 %, tout en garantissant une qualité optimale. Chaque type d'engrenage requiert des outils de taillage spécifiques ; nous vous proposerons la solution la plus adaptée en fonction du type, du matériau et de la quantité d'engrenages à usiner.

Engrenages cylindriques :

Les fraises-mères sont le choix privilégié. La coupe continue avec des fraises-mères est très efficace et polyvalente pour la production en série . Par exemple, pour l'usinage d'engrenages cylindriques, le module peut aller de 1 à 10, ce qui nécessiterait des fraises-mères en acier rapide. Cependant, à l'état trempé, des fraises-mères en carbure sont nécessaires pour une meilleure résistance à l'usure.

Engrenages coniques :

Les engrenages coniques présentent des profils de dents complexes et exigent une adaptation précise des paramètres de la fraise et de l'engrenage pour une transmission fluide. C'est pourquoi il existe des fraises spécifiques pour engrenages coniques à denture hélicoïdale. Nous personnalisons la fraise en fonction du nombre de dents et du module de l'engrenage conique afin de garantir une précision d'usinage optimale.

Engrenages à vis sans fin :

Il est nécessaire d'utiliser une fraise à surfacer ou une fraise-mère dont les paramètres correspondent exactement à ceux de la roue dentée à vis sans fin. Prenons l'exemple d'une roue dentée à vis sans fin de module 2 : lors de l'usinage de cette roue, une fraise-mère adaptée doit être utilisée afin de garantir la précision de l'engrènement et de réduire ainsi le bruit de transmission.

Petit module / Engrenages non standard :

Ces engrenages nécessitent généralement des outils de taillage sur mesure, soit parce que leurs dimensions spécifiques dépassent les capacités des outils standard, soit parce que le profil de leurs dents ne peut être réalisé avec un outil standard . Grâce à son expertise en personnalisation et optimisation d'outils, JS Precision est en mesure de concevoir et de fabriquer rapidement des outils de taillage d'engrenages dédiés, conformément aux plans d'engrenages de ses clients.

| Type d'engrenage | Outils de taillage recommandés | Avantages de l'outil | Scénarios applicables |

| Engrenages hélicoïdaux | Fraises à mine rapide en acier/carbure | Haute efficacité, polyvalence, convient au traitement par lots. | Transmissions automobiles, entraînements de moteurs. |

| Engrenages coniques | Fraises à engrenages coniques hélicoïdaux dédiées | Adapte les profils complexes des dents d'engrenage coniques pour une transmission fluide. | Machines de génie civil, transmissions marines. |

| Engrenages à vis sans fin - Fraises-mères dédiées aux engrenages à vis sans fin | Caractéristiques des coupe-mouches | Assure la précision de l'engrènement, réduit le bruit de transmission. | Machines de traction pour ascenseurs, instruments de précision. |

| Petit module / Engrenages non standard | Outils dédiés | Répondre aux exigences de dimensions et de profils de dents spécifiques. | Équipement médical, micromoteurs. |

Quel que soit le type d'engrenage pour lequel vous avez besoin d'outils de taillage, JS Precision vous offre des conseils d'experts et peut même concevoir des outils sur mesure. Nous veillons à optimiser le rapport efficacité/coût pour répondre à vos besoins de production. Contactez-nous pour vos solutions d'outillage.

Figure 2 : Fraises à engrenages à plaquettes tangentielles semi-finies. Les fraises à engrenages à plaquettes tangentielles sont assez courantes.

Pourquoi le choix du bon matériau représente-t-il la moitié du travail dans le processus de fabrication des engrenages ?

Le matériau est l'élément essentiel des engrenages. Un choix judicieux des matériaux peut augmenter la durée de vie des engrenages de plus de 50 % et simplifier les opérations d'usinage ultérieures. Les performances des différents matériaux varient considérablement. Nous vous proposerons le matériau le plus adapté à votre application.

Acier:

L' acier 20CrMnTi est considéré comme le roi des aciers de cémentation. Après cémentation et trempe, sa dureté superficielle peut atteindre HRC 58-62. Sa ténacité à cœur est excellente, ce qui le rend idéal pour les applications à fortes charges, comme les engrenages de transmission automobiles.

L'acier 42CrMo est un acier trempé et revenu. Après trempe et revenu, il présente une résistance élevée et une bonne plasticité, ce qui le rend adapté à la fabrication d'engrenages industriels soumis à des charges moyennes et couramment utilisé dans les systèmes de transmission des machines-outils.

Fonte :

L'alliage HT250 offre un bon amortissement des vibrations et un coût réduit, bien que sa résistance soit inférieure à celle de l'acier. Il convient aux engrenages de grande taille fonctionnant à faible vitesse, tels que les engrenages de transmission à faible vitesse des machines minières, afin de réduire les vibrations et le bruit lors de la transmission.

Métaux non ferreux :

L'utilisation de laiton et de bronze à l'étain, matériaux résistants à l'usure et autolubrifiants, permet de s'affranchir de toute lubrification supplémentaire . Ce procédé est applicable aux engrenages à vis sans fin, comme ceux des machines de traction d'ascenseur, afin de réduire les coûts de maintenance.

Plastiques techniques :

Le POM et le nylon sont légers, silencieux et résistants à la corrosion, ce qui les rend adaptés aux environnements peu sollicités et sensibles à la corrosion, notamment pour les engrenages utilisés dans l'industrie agroalimentaire. Ce sont des matériaux non polluants et silencieux.

Figure 3 : Lors de la conception d'un engrenage qui va être soumis à un environnement corrosif ou qui doit être non magnétique, un alliage de cuivre est généralement le meilleur choix.

Dépasser les normes : Faire face aux particularités de l'usinage d'engrenages sur mesure

Comparativement aux engrenages standard, les engrenages non standard sont beaucoup plus difficiles à usiner sur mesure. On rencontre généralement trois difficultés majeures : une géométrie complexe, les déformations dues au traitement thermique et la rentabilité des petites séries. Cependant, JS Precision relève efficacement ces défis.

Défi 1 : Géométrie complexe

De nombreux engrenages non standard présentent des profils de dents non en développante ou des exigences de modification de profil spéciales qui ne peuvent être satisfaites par un équipement ordinaire.

Notre stratégie repose sur l'utilisation d'un centre d'usinage CNC à cinq axes ou de l'électroérosion à fil. L'usinage CNC à cinq axes permet une découpe multidimensionnelle, facilitant ainsi l'usinage de profils de dents complexes, tandis que l'électroérosion à fil garantit une haute précision avec des tolérances contrôlables à 0,002 mm près , répondant ainsi à des besoins spécifiques de modification de profil.

Défi 2 : Contrôle de la déformation par traitement thermique

Les engrenages de forme irrégulière sont susceptibles de subir une déformation imprévisible en raison du traitement thermique, ce qui entraîne une faible précision.

Notre solution consiste à prédire l'évolution de la déformation grâce à un logiciel de simulation de processus et à effectuer une compensation inverse dès les premières étapes de fabrication. Par exemple, il convient de réduire la dimension du profil de la dent de 0,01 mm en amont afin de compenser la dilatation après traitement thermique. Par ailleurs, le recours à la rectification des engrenages après traitement thermique pour une correction précise garantit la précision de l'engrenage.

Défi 3 : Efficacité économique de la production en petits lots

Les engrenages sur mesure sont souvent produits en petites séries. Les outils de coupe sur mesure sont coûteux et la mise au point du processus est complexe ; c’est pourquoi de nombreux fabricants hésitent à entreprendre de tels projets.

Notre service d'usinage d'engrenages sur mesure, en petites séries et à faible coût , offre une grande flexibilité grâce à des combinaisons de procédés et une planification optimisée. Par exemple, les petites commandes identiques pour différents clients peuvent être regroupées et testées, avec une mutualisation des processus permettant de réduire les coûts d'outillage et de mise au point.

Pour l'usinage sur mesure d'engrenages non standard, JS Precision vous accompagne grâce à son expertise et ses solutions flexibles. De l'optimisation de la conception à la livraison, nous assurons un suivi complet, garantissant qualité et respect des délais. Faites appel à nos services !

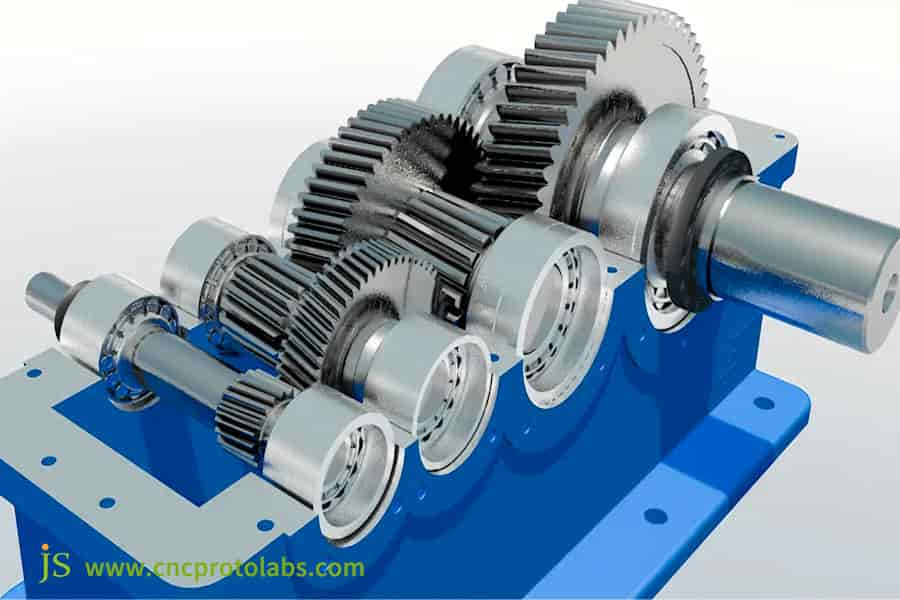

Étude de cas : JS Precision sauve une chaîne de production à l'arrêt grâce à une livraison d'urgence en 48 heures

Pour un client, un arrêt d'une minute sur la chaîne de production peut engendrer des pertes considérables. Notre service de découpe d'engrenages a permis, une fois, de sauver une ligne de production d'une valeur d'un million de dollars en seulement 48 heures : un exemple parfait de réactivité.

Point sensible du client

La chaîne de production automatisée d'un fabricant de pièces automobiles était à l'arrêt suite à la rupture d'un engrenage de boîte de vitesses non standard. Cet engrenage, à double hélice et à denture particulière , était fabriqué en acier allié haute dureté 42CrMo.

Le client a contacté plusieurs fabricants, qui ont tous indiqué un délai de livraison d'au moins sept jours. En raison des arrêts quotidiens de la chaîne de production, les pertes atteignaient 50 000 $ par jour ; le client avait donc besoin d'un nouvel équipement au plus vite.

Comment JS Precision a-t-il réagi ?

Nous avons immédiatement déclenché notre procédure d'intervention d'urgence dès réception de la demande d'assistance.

- De plus, une équipe dédiée d'ingénieurs en rétro-ingénierie, d'ingénieurs de procédés et d'opérateurs a été constituée en moins de deux heures.

- La rétro-ingénierie a été réalisée en mesurant précisément les coordonnées de l'engrenage endommagé à l'aide d'une machine à mesurer tridimensionnelle ; la reconstruction du modèle en 3D a également été effectuée en 3 heures.

- Ensuite, l'étape traditionnelle de dégrossissage a été omise, et la chaîne de processus compacte « tournage → traitement thermique → tournage dur → rectification d'engrenages » a été adoptée pour raccourcir le temps de traitement.

- Des outils de taillage d'engrenages sur mesure et des rectifieuses d'engrenages CNC de haute précision, issues du stock, ont finalement été utilisés. Grâce à un personnel dédié au contrôle qualité, une production continue 24 heures sur 24 a été assurée.

Résultats et données

De la réception de la pièce endommagée à la livraison du nouvel équipement, il n'a fallu que 48 heures, soit 5 jours d'avance sur les exigences du client, tandis que la précision de l'équipement a atteint le niveau 5 de la norme nationale, bien au-delà de l'exigence du client de niveau 6, aidant ainsi le client à éviter des pertes de plus de 250 000 $ dues aux temps d'arrêt.

Témoignage client : « JS Precision est bien plus qu’un simple fournisseur : c’est un véritable gage de sécurité pour notre chaîne de production. Nous ferons sans aucun doute appel à vous en priorité pour nos futurs besoins en engrenages. » Depuis, ce client entretient une relation durable avec nous et nous passe régulièrement des commandes de services de taillage d’engrenages.

En cas d'arrêt soudain de votre chaîne de production et si vous avez besoin d'engrenages dans un délai extrêmement court, le service de taillage d'engrenages de précision de JS Precision peut intervenir en urgence et vous livrer des engrenages conformes aux normes sous 48 heures afin de minimiser les pertes dues à l'arrêt de production. N'hésitez pas à nous contacter à tout moment.

Figure 4 : boîte de vitesses industrielle personnalisée

Comment démarrer votre projet d'usinage d'engrenages ? Faites appel à JS Precision.

Démarrer un projet d'usinage d'engrenages n'est pas compliqué : quatre étapes suffisent pour transformer vos besoins en un produit de qualité, avec une transparence et une efficacité totales grâce à JS Precision.

Étape 1 : Informations fournies

Veuillez fournir les schémas de l'engrenage ainsi que ses caractéristiques techniques : module, nombre de dents, degré de précision, matériau utilisé, application, etc. Si le schéma est incomplet, nous pouvons vous aider à le réaliser selon vos besoins.

Étape 2 : Examen par un expert

Notre équipe d'ingénieurs examine votre conception sous 24 heures et effectue une analyse de faisabilité, des suggestions de processus sur les structures pouvant être optimisées pour réduire les coûts, et sur les paramètres à ajuster pour améliorer les performances.

Étape 3 : Demander un devis

Conformément au plan de processus établi, vous recevrez un devis clair et transparent sous 48 heures. Ce devis couvre tous les coûts, y compris les matériaux, le traitement et les tests, sans aucun frais caché .

Étape 4 : Production et assurance qualité

Dès confirmation de votre devis, nous lancerons la production sans délai. Le suivi de la production sera assuré en continu. Des rapports d'inspection seront établis pour les étapes clés, et des tests complets seront effectués sur les produits finis afin de garantir la conformité à 100 % des engrenages livrés.

FAQ

Q1 : Quelle est la principale différence entre le meulage et le rasage des engrenages dans l'usinage des engrenages ?

La rectification des engrenages est la finition la plus précise d'une surface de dent trempée, atteignant le niveau 4 de la norme nationale, et convient aux applications exigeantes. Cependant, elle est peu efficace et coûteuse. Le rasage des engrenages est une finition de surface de dent tendre, offrant une grande efficacité et un faible coût. Son niveau de précision atteint les niveaux 6 à 7 de la norme nationale et il est adapté à un usage général.

Q2 : Quelle est la plage de modules d'engrenages et de tailles maximale pouvant être traitée ?

Nous pouvons usiner des modules de 0,5 à 20 pouces , répondant ainsi aux besoins en engrenages, des micro-engrenages aux engrenages de grande taille. Le diamètre extérieur maximal peut atteindre 800 mm, permettant l'usinage d'engrenages pour micromoteurs et pour engins miniers de grande taille.

Q3 : Comment réduire le bruit lors du passage des vitesses ?

La réduction du bruit lors de la fabrication peut être obtenue grâce à un usinage de haute précision, comme la rectification des engrenages pour améliorer le profil des dents et optimiser l'engrènement. Ce faisant, le frottement est réduit, ce qui nécessite une lubrification adéquate.

Q4 : Quels sont les avantages et les inconvénients des engrenages en plastique par rapport aux engrenages en métal ?

Les engrenages en plastique présentent l'avantage d' être légers, silencieux, résistants à la corrosion et peu coûteux. En revanche, leur faible résistance à la charge, à la température et à l'usure constitue un inconvénient majeur. C'est pourquoi on utilise des engrenages métalliques dans des conditions de travail exigeantes, à haute température et sous fortes charges.

Q5 : Comment choisir le procédé de traitement thermique approprié pour les engrenages ?

Cela dépend du matériau et des exigences de l'application. La trempe haute fréquence convient aux engrenages nécessitant un traitement de durcissement superficiel et une bonne ténacité à cœur. La cémentation et la trempe sont utilisées pour les engrenages soumis à des charges élevées. Les engrenages de précision, soumis à des exigences strictes en matière de déformation, peuvent être nitrurés.

Q6 : Fournissez-vous des services de conception et d'optimisation d'engrenages ?

Oui, nous offrons un soutien technique complet, de la conception préliminaire à la vérification de la résistance, et jusqu'à l'optimisation des processus. En fonction de votre application, nous pouvons optimiser la structure et les paramètres afin d'améliorer les performances et de réduire les coûts de vos engrenages.

Q7 : Que signifie le grade de précision des engrenages, tel que le grade 7 de la norme nationale ?

La classe de précision définit précisément la marge d'erreur admissible d'un engrenage selon trois critères : le pas, le profil et le sens de rotation des dents. Plus le numéro de classe est petit, plus la précision est élevée. La classe 7, conforme à la norme nationale, présente une erreur d'environ 0,01 à 0,02 mm et convient aux transmissions industrielles courantes.

Q8 : Comment améliorer la durée de vie des engrenages dans des conditions d'utilisation difficiles ?

Utilisez des matériaux résistants, tels que l'acier 20CrMnTi. Un traitement thermique de cémentation profonde est nécessaire pour améliorer la dureté. Par ailleurs, des méthodes de renforcement comme le grenaillage peuvent être utilisées pour accroître la résistance de la surface des dents. Enfin, une optimisation de la lubrification permettra d'allonger la durée de vie des engrenages.

Résumé

Les engrenages sont l'élément essentiel de la transmission de puissance ; leur qualité influe directement sur les performances et la fiabilité de l'ensemble de l'équipement. Le choix d'un service de taillage d'engrenages requiert bien plus qu'une simple machine-outil : il s'agit de faire appel à une équipe d'experts possédant une connaissance approfondie des matériaux, des procédés, des outils de coupe et des applications.

JS Precision est votre partenaire professionnel et fiable dans ce domaine. De la fabrication d'engrenages standard à l'usinage d'engrenages sur mesure , nous proposons des services complets, répondant aux besoins de nos clients, qu'il s'agisse de livraisons urgentes ou de contrôles de précision.

Pour tous vos projets d'usinage d'engrenages, n'hésitez pas à consulter notre site web pour obtenir un devis ou nous faire part de vos besoins. Notre équipe de professionnels vous fournira un plan de processus préliminaire et un devis très compétitif sous 4 heures. Laissez le savoir-faire exceptionnel de JS Precision garantir la performance optimale de vos produits.

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. JS Precision Services n'offre aucune garantie, expresse ou implicite, quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira, par l'intermédiaire du réseau JS Precision, les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type des matériaux ou la qualité de la fabrication. Il est de la responsabilité de l'acheteur de demander un devis pour les pièces et de préciser ses exigences concernant ces sections. Veuillez nous contacter pour plus d'informations .

Équipe de précision JS

JS Precision est une entreprise leader du secteur , spécialisée dans les solutions de fabrication sur mesure. Forte de plus de 20 ans d'expérience et de plus de 5 000 clients, elle propose des services complets de fabrication, notamment l'usinage CNC de haute précision, la fabrication de tôlerie , l'impression 3D , le moulage par injection , l'emboutissage et d'autres prestations de fabrication intégrées.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de petites séries ou de personnalisations à grande échelle, nous répondons à vos besoins avec une livraison express sous 24 heures. Choisir JS Precision, c'est opter pour l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, consultez notre site web : www.cncprotolabs.com