Lors de la fabrication d'engrenages sur mesure , ce scénario se produit souvent : voici ce qui arrive : votre transmission, conçue avec soin, tombe en panne de façon catastrophique en raison de l'usure prématurée d'un de vos engrenages.

En matière de taillage d'engrenages sur mesure, le coût le plus élevé des erreurs survient généralement avant même la première étape : le choix du matériau. Si ce dernier est inadapté, même les techniques de fabrication d'engrenages les plus avancées ne peuvent empêcher les défaillances dans certaines conditions d'utilisation.

Lorsqu'on recherche des engrenages coniques à denture spirale haute résistance ou des engrenages hélicoïdaux silencieux, il est essentiel de comprendre comment l'association des propriétés des matériaux est liée aux conditions d'application des différents types d'engrenages, et c'est cette compréhension qui distingue les composants ordinaires de l'excellence en matière de conception.

Forte d'une longue expérience dans le secteur et d'une expertise reconnue dans l'usinage d'engrenages, JS Precision a constaté à maintes reprises les conséquences financières désastreuses que peuvent avoir des erreurs dans le choix des matériaux. C'est pourquoi j'ai rédigé ce guide pratique, qui vous dévoilera toutes les informations nécessaires, de la sélection des matériaux à la rectification de précision, afin de vous aider à faire les meilleurs choix lors de la sélection de votre entreprise d'usinage d'engrenages.

Résumé des réponses principales

| Points de décision clés | Erreurs/Pièges courants | Expertise et valeur ajoutée de JS Precision |

| Sélection des matériaux | Il est possible de rencontrer des pannes et des défaillances de machines en se fiant uniquement à l'expérience et au coût. | Application du modèle de sélection des matériaux : adéquation des performances des matériaux en fonction de la charge et de l’environnement afin de garantir que les risques soient contenus à la source. |

| Évaluation technique du contractant | Une évaluation basée uniquement sur le prix néglige des processus fondamentaux comme le traitement thermique et la déformation. | Transparence du processus : Des fiches de processus visibles et des courbes de traitement thermique démontrent la pleine maîtrise du processus. |

| Planification économique des processus | La conception de processus standardisée entraîne du gaspillage ou des dommages à la précision. | Procédés personnalisés : L’association d’engrenages ouverts de grand module avec des engrenages de précision de petit module par taillage ou rectification de précision est idéale pour une rentabilité optimale. |

| Équilibre entre précision et livraison | Le fait de sacrifier l'usinage de précision (comme la rectification des engrenages) pour respecter les délais de livraison affecte la fiabilité. | Engagement de livraison fiable : des processus standardisés garantissent les délais de livraison et une amélioration constante de la précision au niveau AGMA 10-12 grâce à des services de rectification d'engrenages, assurant ainsi une longue durée de vie et un faible niveau sonore. |

Pourquoi faire confiance à JS Precision ? Guide pratique du choix des matériaux pour la taille d’engrenages sur mesure

À qui faire confiance pour le choix des matériaux de taillage de vos engrenages sur mesure ? Bien sûr, la réponse se trouve dans nos années d’expérience.

Depuis 15 ans, notre entreprise se spécialise exclusivement dans l'usinage d'engrenages. Nous avons servi plus de 1 000 clients dans plus de 20 secteurs d'activité différents, tels que l'automobile, l'aérospatiale, l'agroalimentaire et les réducteurs industriels, et réalisé plus de 15 000 commandes d'engrenages.

Nous travaillons avec une gamme complète de matériaux, allant de l'acier au carbone moyen conventionnel S45C aux alliages spéciaux haute température, des engrenages PM aux matériaux en acier inoxydable à durcissement par précipitation (17-4PH).

Nous possédons également une grande expérience dans la sélection des matériaux pour diverses conditions de travail, comme par exemple pour améliorer la résistance à haute température des engrenages coniques à denture hélicoïdale pour un fabricant aérospatial, et pour trouver des matériaux optimaux pour des engrenages résistants à la corrosion pour un fabricant d'équipements maritimes.

Notre équipe d'ingénieurs possède plus de 10 ans d'expérience dans l'usinage d'engrenages. Grâce à cette expertise, ils maîtrisent parfaitement les propriétés et la transformation de divers matériaux et sont capables d'apporter la solution optimale en fonction de la charge, de la température et des conditions environnementales.

Ce livre synthétise notre vaste expérience en matière de projets. Chaque conseil présenté ci-dessous a été testé sur des projets concrets ; vous pouvez donc vous y référer en toute confiance.

Notre approche en matière de sélection des matériaux est conforme à la norme AGMA 2001-D04 , une norme de normalisation largement adoptée pour une approche universelle de sélection des matériaux afin de satisfaire les besoins de l'industrie internationale des engrenages.

Vous recherchez une sélection et une évaluation de matériaux conformes aux normes AGMA pour vos travaux de taillage d'engrenages sur mesure ? Contactez dès aujourd'hui les ingénieurs d'application de JS Precision et obtenez gratuitement des recommandations sur le choix des matériaux, adaptées aux besoins de votre projet, pour une sélection plus fiable.

Comment éviter les pièges liés aux matériaux lors de la taille d'engrenages sur mesure ?

Après avoir cerné nos capacités, une question fondamentale se pose : comment éviter les écueils liés aux matériaux lors de la taille d’engrenages sur mesure ? Cela n’est possible que si les causes profondes des défaillances, ainsi que les facteurs environnementaux, sont pris en compte dans le processus de sélection des matériaux afin d’éviter ces écueils.

Trois mécanismes majeurs de défaillance des matériaux et stratégies de sélection

Premièrement, plusieurs causes peuvent entraîner une défaillance d'engrenage, mais les principales sont de trois types , et les stratégies en matière de choix des matériaux sont également assez claires :

1. Fatigue de contact (piqûres/barbotage) :

Sous des charges cycliques élevées, il est fréquent de constater l'apparition de fissures de fond sous la surface des engrenages. Dans ce cas, il convient de choisir un acier allié de haute pureté, tel que le 20MnCr5 ou le 9310, et de le traiter par cémentation ou trempe par induction. Par ailleurs, une attention particulière doit être portée à la ténacité du noyau.

2. Fatigue liée à la flexion (fracture dentaire) :

Ce problème est principalement dû à une surcharge ou à une forte concentration de contraintes à la base de la dent, ce qui entraîne souvent la rupture ou la fracture de l'engrenage. On peut y remédier en optimisant la conception des congés de raccordement à la base de la dent, avec des matériaux à haute trempabilité pour garantir une dureté optimale dans cette zone.

3. Usure et éraflures :

Cela peut être dû à une lubrification insuffisante ou à un manque de dureté de la surface de la dent, et dans les cas extrêmes, les dents peuvent se coller et se bloquer.

Ce problème peut être résolu en choisissant un matériau adapté aux conditions de travail. Le bronze phosphoreux convient aux conditions de faible vitesse et de charge élevée, mais dans des conditions de grande vitesse, la dureté de la surface de la dent doit atteindre HRC58+ et la finition doit être améliorée par des services de rectification d'engrenages.

L'influence perturbatrice des facteurs environnementaux sur le choix des matériaux

L’environnement est la clé, souvent méconnue, du choix des matériaux. Négliger les aspects environnementaux entraînera la défaillance prématurée même du meilleur matériau.

1. Milieux corrosifs (alimentaires, aquatiques et marins) :

L'acier allié courant est sensible à la corrosion et à la rouille en milieu humide, acide ou alcalin. Il est donc nécessaire d'opter pour des aciers inoxydables austénitiques (séries 304 et 316) ou à durcissement structural (17-4 PH), ou encore d'appliquer un revêtement spécifique.

2. Environnements à haute/basse température :

La température influe considérablement sur la résistance des matériaux. À basses températures, le choix des matériaux doit être particulièrement soigné. Il est nécessaire d'utiliser des matériaux présentant une bonne ténacité à ces températures afin d'éviter la fragilité. À hautes températures, des alliages spéciaux sont requis.

Quels sont les détails techniques qui définissent véritablement une entreprise de taillage d'engrenages compétente ?

Le choix du matériau adéquat n'est que la première étape, et les performances finales de l'engrenage dépendent également du savoir-faire technique de l'entreprise de taillage. Une entreprise de taillage d'engrenages véritablement fiable possède une solide expertise en technologies clés. C'est précisément le cœur de métier de JS Precision.

Traitement thermique : la « seconde vie » de l’équipement

Il est certain qu'une entreprise spécialisée dans la taille d'engrenages doit maîtriser parfaitement le processus de traitement thermique. Vous pouvez interroger directement le fournisseur pour savoir s'il sous-traite ce traitement ou s'il possède son propre four de cémentation sous atmosphère contrôlée. Comment contrôle-t-il la déformation lors de la trempe ? Procède-t-il à un redressage après traitement thermique ?

JS Precision dispose de son propre atelier de traitement thermique et d'un four de cémentation sous atmosphère contrôlée, avec des dispositifs de trempe sous pression spécialisés pour éviter toute déformation, grâce à l'utilisation de techniques de refroidissement lent.

Capacités de test en profondeur

Outre un centre de mesure d'engrenages, disposez-vous de capacités d'analyse, de contrôle des contraintes résiduelles et d'essai de dureté des dents ? Ces analyses sont essentielles pour garantir la qualité des engrenages. Notre entreprise possède tous les équipements de test nécessaires, de l'analyse de la composition des matériaux aux contrôles de précision des surfaces des dents.

Étendue de la base de connaissances pour les processus

Êtes-vous en mesure de maîtriser l' ensemble des procédés, depuis les engrenages en métal fritté jusqu'aux engrenages trempés et rectifiés ? Dans bien des cas, le savoir-faire des ingénieurs expérimentés est bien plus précieux que celui des équipements neufs.

Nos ingénieurs maîtrisent parfaitement la résolution des difficultés d'usinage de différents matériaux et types d'engrenages, offrant ainsi à nos clients les meilleures solutions de processus.

Un procédé unique ne convient pas à tous : stratégies de coupe économiques pour différents types d’engrenages

Les différents types d'engrenages requièrent des applications, des niveaux de précision et des volumes de production variés. Le processus de taillage correspondant devra donc être adapté avec souplesse afin d'optimiser le compromis entre précision, volume de production et coût.

| Type d'engrenage | Exigences de base | Stratégies de coupe économiques |

| Production en série d'engrenages automobiles | Production de masse stable, à haut rendement et à faible coût | Taillage par fraise-mère + Traitement thermique + Rodage de précision : vers un cycle de production optimal |

| Engrenages réducteurs de haute précision | Faible bruit, faible erreur de transmission | Services de pré-rectification, de traitement thermique et de rectification d'engrenages de précision : amélioration de la précision et de la stabilité. |

| Petit lot d'engrenages spéciaux (engrenages non circulaires, etc.) | Livraison rapide, maîtrise des coûts | Fraisage cinq axes ou formage par électroérosion à fil, sans investissement dans des outils spéciaux |

Vous ne savez pas quelle stratégie de coupe adopter pour vos engrenages ? Veuillez nous indiquer le niveau de précision requis, les dimensions (numéros de lot) et nous fournir les plans. Grâce à ces informations, nous pourrons concevoir le procédé d'usinage le plus économique.

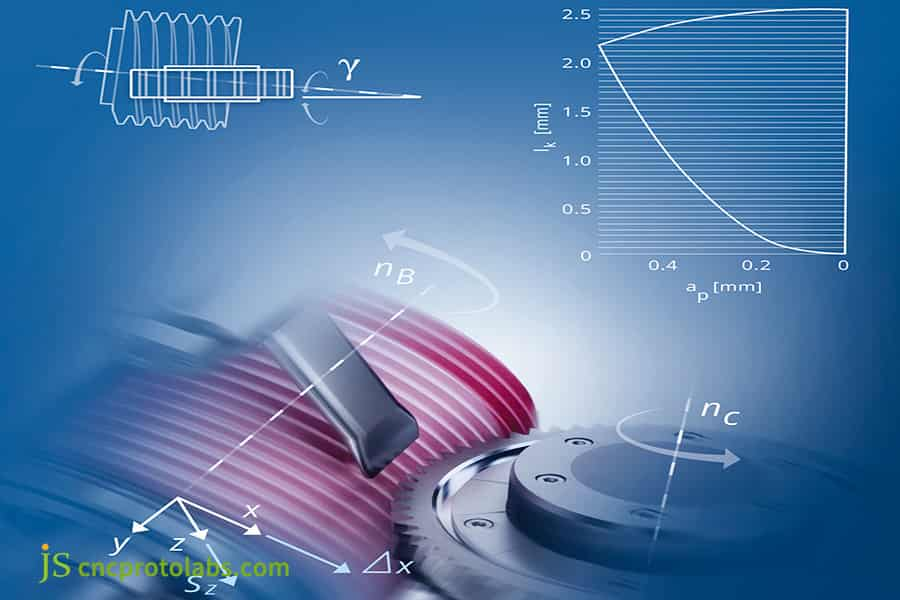

Figure 1 La vitesse de taillage des engrenages est très rapide et le fonctionnement de la machine est également très facile.

Principaux défis techniques liés à la fabrication d'engrenages de haute précision

La fabrication d'engrenages de haute précision représente l'un des plus grands défis du secteur. Chaque type d'engrenage présente ses propres difficultés techniques , qui permettent d'évaluer au mieux les compétences techniques du fabricant.

Engrenages coniques à denture spirale : La principale difficulté réside dans la zone de contact locale entre les dents conjuguées. Cela nécessite des machines sophistiquées, de type Gleason ou Klingenberger, ainsi que… ingénieurs experts.

Engrenages à vis sans fin : Les défis résident dans la rectification précise du filetage de la vis sans fin et l’usinage de précision de l’enveloppe centrale de la roue dentée. Seule une surface de contact maximale permet d’améliorer le rendement et la durée de vie de la transmission.

Engrenages frontaux : La principale difficulté réside dans l’usinage et le contrôle de précision des profils non générateurs. Bien qu’ils soient principalement utilisés dans le domaine de la transmission aérospatiale, leurs exigences de qualité sont extrêmement élevées.

Vous vous inquiétez des difficultés de fabrication des engrenages de haute précision ? Téléchargez vos dessins relatifs aux engrenages et à la précision, et l’équipe technique de JS Precision se fera un plaisir de vous aider avec une analyse de faisabilité et des suggestions pour optimiser la fabrication des engrenages.

Comment contrôle-t-on la rugosité de surface dans la fabrication moderne des engrenages ?

La rugosité de surface influe sur le bruit, la durée de vie et le rendement des engrenages. Par conséquent, cet indicateur ne peut être négligé lors de la fabrication des engrenages, car il a un impact direct sur leurs performances. Aujourd'hui, la fabrication des engrenages est conforme à la norme ISO 1328-1:2013 , garantissant une qualité de surface optimale, des marques d'outillage à un fini miroir.

Procédé de finition : En utilisant des fraises à engrenages à arêtes vives de haute précision ou des machines à tailler les engrenages, avec des paramètres de coupe optimaux (réduction de la vitesse d'avance), une meilleure surface initiale avec Ra dans la plage de 1,6 à 3,2 peut être obtenue.

Opérations de finition après traitement thermique : le rodage des engrenages permet d’éliminer la couche d’oxyde et d’améliorer les valeurs de rugosité jusqu’à Ra 0,8-1,6 μm ; la rectification des engrenages est le seul procédé capable de fournir des valeurs ultra-faibles inférieures à Ra 0,4 μm.

Super finition : Dans certaines applications critiques, des techniques de polissage et de finition par vibration sont utilisées pour atteindre une valeur de Ra de l'ordre de 0,1 μm, réduisant ainsi les niveaux de bruit produits par les engrenages en fonctionnement.

Vous recherchez des engrenages plus silencieux et plus durables ? Faites appel aux services de traitement de surface de JS Precision pour la fabrication de vos engrenages. Nos services de découpe, de rectification et de superfinition de précision nous permettent de répondre à vos exigences de rugosité de surface avec une grande précision.

Établir des attentes réalistes : quels sont les délais de livraison typiques pour les engrenages sur mesure ?

Le délai de livraison des engrenages sur mesure est un facteur important pour la plupart des clients, et il est essentiel de bien définir leurs attentes pour un processus de planification optimal. Ce délai se compose de plusieurs phases, chacune ayant un coût temporel spécifique.

| Étape de production | Temps requis | Remarques |

| Processus et programmation | 2 à 5 jours | Il faut prévoir plus de temps pour les engrenages complexes. |

| Achat de matériaux | 3 à 10 jours | Plus long pour les matériaux de haute qualité ou répondant à des spécifications particulières. |

| Coupe douce | 5 à 10 jours | À ajuster en fonction de la complexité du train d'engrenages. |

| Traitement thermique | 3 à 7 jours | Transport et nettoyage inclus. |

| Découpe/Meulage dur | 5 à 15 jours | Rectification d'engrenages – un processus goulot d'étranglement à capacité limitée. |

| Inspection et expédition | 2-3 jours | Inspection complète pour garantir la qualité. |

Pour la fabrication d'engrenages sur mesure de haute précision nécessitant une rectification, un délai de 8 à 12 semaines est considéré comme normal dans le secteur. Toutefois, si le fabricant vous promet un délai beaucoup plus court, il convient de vous interroger sur la possibilité qu'il néglige des étapes essentielles de contrôle qualité.

Étude de cas : De la panne catastrophique à une durée de vie de 20 000 heures : Sauvetage d’un système d’entraînement de convoyeur alimentaire

Les exemples concrets constituent les témoignages les plus convaincants pour démontrer l'efficacité d'une solution. Dans cet exemple, grâce à nos services professionnels de taillage d'engrenages sur mesure, nous avons pu prolonger la durée de vie d'un engrenage qui subissait régulièrement des défaillances catastrophiques, la faisant passer de 6 mois à 20 000 heures.

Analyse des défaillances

Le réducteur du convoyeur d'une grande usine de transformation alimentaire était fabriqué en acier inoxydable de qualité 304 et fonctionnait dans un environnement humide avec des produits chimiques corrosifs contenant des acides et des alcalis.

Cet engrenage a subi une usure extrême, ainsi qu'une augmentation constante de l'écart d'engrènement après seulement 6 mois, ce qui a entraîné l'arrêt du convoyeur plusieurs fois par mois, provoquant une perte de production supérieure à 5 000 $ par incident.

Suite à notre intervention, l'analyse a révélé que le choix des matériaux reposait uniquement sur leur résistance à la corrosion, sans tenir compte des contraintes de contact sur les engrenages. La dureté, d'environ 180 HB, avait été obtenue par un simple laminage de précision , avec une rugosité de surface Ra de 3,2 µm. Ces normes sont insuffisantes pour résister à la fois à la corrosion et au frottement.

JS Precision Solution

Pour surmonter ce problème, nous avons conçu une méthode de mise à niveau innovante qui combine techniques et matériaux :

Nous avons tout d'abord amélioré les matériaux en recommandant et en utilisant l'acier inoxydable 17-4PH à durcissement structural. Ce matériau possède non seulement d'excellentes propriétés anticorrosion, équivalentes à celles de l'acier inoxydable 304, mais après traitement de mise en solution et de vieillissement, sa dureté atteint également HRC 40-45, ce qui garantit une résistance au contact suffisante pour les engrenages moteurs.

Deuxièmement, nous avons intégré des services de rectification de précision pour les profils des dents d'engrenage afin d'obtenir une précision accrue (niveau AGMA 10) et une rugosité de surface Ra de 0,8 µm, réduisant ainsi l'effet du frottement et des substances corrosives. Ce résultat a été obtenu grâce à l'utilisation de rectifieuses d'engrenages allemandes.

De plus, nous avons optimisé le congé radiculaire , ce qui empêche toute concentration de contraintes éventuelle.

Résultats et données

Depuis, ce système modernisé fonctionne parfaitement et totalise déjà plus de 20 000 heures de fonctionnement. Ce client a non seulement résolu définitivement son problème de pannes fréquentes, mais il a également réalisé des économies de plus de 150 000 $.

D'une part, l'engrènement est plus fluide et le bruit de transmission a été réduit de 8 dB, ce qui améliore encore l'environnement de l'atelier. Cette solution est également devenue une référence pour la fabrication d'engrenages en milieux corrosifs dans l'industrie agroalimentaire.

Vos engrenages rencontrent-ils également des problèmes de défaillance ? Veuillez fournir des détails sur l’environnement d’utilisation de votre équipement et les problèmes rencontrés avec vos engrenages. JS Precision développera pour vous une solution basée sur des services de taillage et de rectification d’engrenages sur mesure.

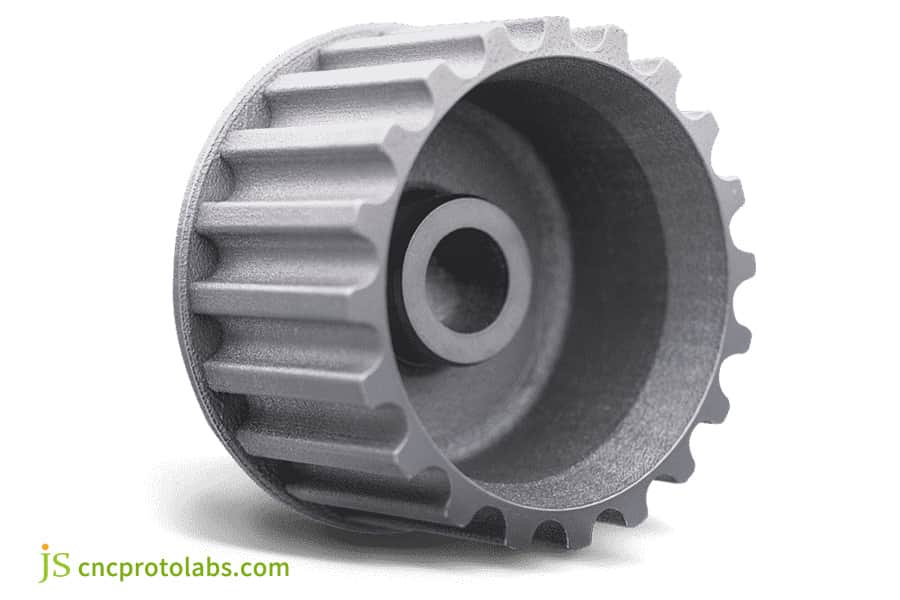

Figure 2:17-4PH engrenage en acier inoxydable durci par précipitation

Comment les services de rectification d'engrenages de précision de JS permettent-ils d'atteindre des performances d'élite ?

Le rodage d'engrenages est un procédé essentiel à l'amélioration des performances des engrenages. JS Precision excelle dans ce domaine et propose des services de rodage d'engrenages permettant à ses clients d'obtenir des performances optimales.

Une plus grande précision

Généralement, dans le cas des engrenages taillés par fraise-mère de précision classiques, le degré de précision obtenu ne serait que de AGMA 8-9, tandis que grâce à nos services de rectification d'engrenages qui utilisent des machines de rectification d'engrenages allemandes complexes dans un environnement de traitement à température constante, des engrenages de précision supérieure, de degré AGMA 10-12, peuvent être produits.

Améliorations quantifiables des performances

- Tout d'abord, la réduction du bruit : grâce à un meulage précis du profil des dents et de la finition de surface, le bruit de fonctionnement des engrenages peut être réduit de 5 à 10 dB , ce qui est très important pour les produits sensibles au bruit comme les véhicules électriques et les machines de bureau.

- Deuxièmement, une durée de vie accrue. Les profils détaillés et l'intégrité de surface élevée réduisent considérablement les dommages dus à la fatigue de contact, multipliant ainsi par plusieurs fois la durée de vie des engrenages.

- Enfin, une capacité de charge accrue grâce à la modification précise du profil des dents, ce qui améliore la répartition de la charge et garantit ainsi une maximisation du couple de l'engrenage.

Figure 3 La rectification continue est devenue la méthode privilégiée pour l'usinage de précision des engrenages durs.

FAQ

Q1 : Quel est le matériau le plus rentable pour les engrenages à usage général et à faible charge ?

Les matériaux en acier mi-dur S45C , trempé et revenu, ou issus de la métallurgie des poudres, constituent des options économiques. Ils offrent une résistance suffisante à un coût maîtrisé et conviennent aux applications nécessitant des charges légères à moyennes.

Q2 : Peut-on découper des engrenages dans des matériaux plastiques comme le POM ou le nylon ?

Nous réalisons des engrenages en POM et en nylon, des matières plastiques techniques. La qualité d'usinage est garantie par l'utilisation de machines spécialisées et de conditions de coupe optimisées . Ce matériau est utilisé pour les applications à faibles charges, nécessitant un fonctionnement silencieux et une résistance à la corrosion.

Q3 : Quelle est la différence entre le taillage par fraise-mère et le façonnage en taillage d’engrenages ?

Le taillage par fraise-mère est une méthode d'usinage continue et efficace , idéale pour la fabrication d'engrenages extérieurs et en grande série. Il permet également le fraisage de l'intérieur de la roue et de l'épaulement, offrant ainsi une plus grande flexibilité. Nous pouvons vous proposer la solution la plus économique en fonction du type d'engrenage.

Q4 : De quelles informations avez-vous besoin pour vous fournir un devis précis pour des engrenages sur mesure ?

Veuillez fournir les schémas d'engrenages (y compris les paramètres clés tels que le module, le nombre de dents, l'angle de pression, etc.), les spécifications des matériaux, le niveau de précision cible (norme AGMA/DIN), les exigences en matière de traitement thermique et la demande annuelle, afin que nous puissions vous fournir un devis précis.

Q5 : Comment contrôlez-vous la déformation lors du traitement thermique des engrenages ?

Nous réduisons les déformations de l'engrenage pendant le processus de traitement thermique en optimisant la conception de l'engrenage , notamment par la symétrie, l'utilisation d'équipements de trempe sous pression spécialisés et des méthodes de refroidissement lent.

Q6 : Quel est le délai de livraison pour un petit lot d'engrenages prototypes ?

Pour les prototypes d'engrenages simples, ne nécessitant pas de rectification, les délais de livraison sont de 2 à 3 semaines, sous réserve de la disponibilité des matériaux. Pour les prototypes d'engrenages de précision, qui requièrent une rectification en raison de leur complexité accrue, les délais de livraison sont de 4 à 6 semaines.

Q7 : Fournissez-vous des boîtes de vitesses complètes ou seulement les composants d'engrenage ?

Nous proposons les deux. Nous sommes capables de fabriquer avec précision des engrenages individuels. Nous maîtrisons également la conception, l'usinage et l'assemblage complets des réducteurs.

Q8 : Quelle est la première étape pour éviter une erreur coûteuse en matière de matériaux lors de mon prochain projet d'équipement ?

Contactez immédiatement nos ingénieurs d'application d'équipements, et avec la description de vos conditions de travail et votre plan de conception initial, nous pourrons vous fournir gratuitement un rapport d'analyse professionnel des matériaux et des procédés pour vous aider à éviter les pièges dans le choix des matériaux.

Résumé

Dans le secteur de la fabrication d'engrenages de précision, tout est interdépendant. Avoir un véritable partenaire , c'est s'entourer d'une équipe qualifiée capable d'optimiser tous ces facteurs pour vous offrir les meilleures solutions possibles ; cela exige bien plus qu'un simple sous-traitant.

JS Precision, forte de sa vaste expérience dans l'usinage d'engrenages, vous offre une assistance complète tout au long du processus, de la sélection des matériaux à la livraison finale du produit, grâce à son expertise dans les services de rectification d'engrenages .

Ne laissez pas la cause profonde de la prochaine panne d'engrenage être enfouie dans la conception initiale.

→ Téléchargez notre « Guide de sélection des matériaux d’engrenages et d’analyse des défaillances » pour obtenir une approche structurée de la sélection des matériaux.

→ Veuillez soumettre les paramètres et les conditions de fonctionnement de votre équipement pour obtenir une analyse et un devis gratuits concernant sa faisabilité de fabrication.

→ Planifiez une consultation technique approfondie avec les experts de JS Gear pour vos projets de transmission essentiels.

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. JS Precision Services n'offre aucune garantie, expresse ou implicite, quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira, par l'intermédiaire du réseau JS Precision, les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type des matériaux ou la qualité de la fabrication. Il est de la responsabilité de l'acheteur de demander un devis pour les pièces et de préciser ses exigences concernant ces sections. Veuillez nous contacter pour plus d'informations .

Équipe de précision JS

JS Precision est une entreprise leader du secteur , spécialisée dans les solutions de fabrication sur mesure. Forte de plus de 20 ans d'expérience et de plus de 5 000 clients, elle propose des services complets de fabrication, notamment l'usinage CNC de haute précision, la fabrication de tôlerie , l'impression 3D , le moulage par injection , l'emboutissage et d'autres prestations de fabrication intégrées.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de petites séries ou de personnalisations à grande échelle, nous répondons à vos besoins avec une livraison express sous 24 heures. Choisir JS Precision, c'est opter pour l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, consultez notre site web : www.cncprotolabs.com