Estampado de metales una tecnología de fabricación avanzada, a través de un dado profesional y un golpe para transformar efectivamente las hojas de metal en productos de metal de precisión. En este proceso, la elección del material determina directamente el escenario de rendimiento y aplicación de los estampados de metal.

Con la creciente demanda de fabricación de precisión, los metales especiales como las aleaciones de titanio y las aleaciones de magnesio se infiltran gradualmente en los campos de los campos de electrónica aeroespacial y de consumo. El diseño y la precisión deestampador de metalMejora aún más el potencial del material para satisfacer una amplia gama de necesidades, desde pequeñas electrónicas hasta carcasas de automóviles grandes. La selección razonable no solo puede optimizar la fuerza, la conductividad o la resistencia a la intemperie del producto, sino también controlar el rentabilidad al reducir las pérdidas de procesamiento, que es la clave de las estampillas de metal en la fabricación industrial.

¿Qué es el estampado de metal?

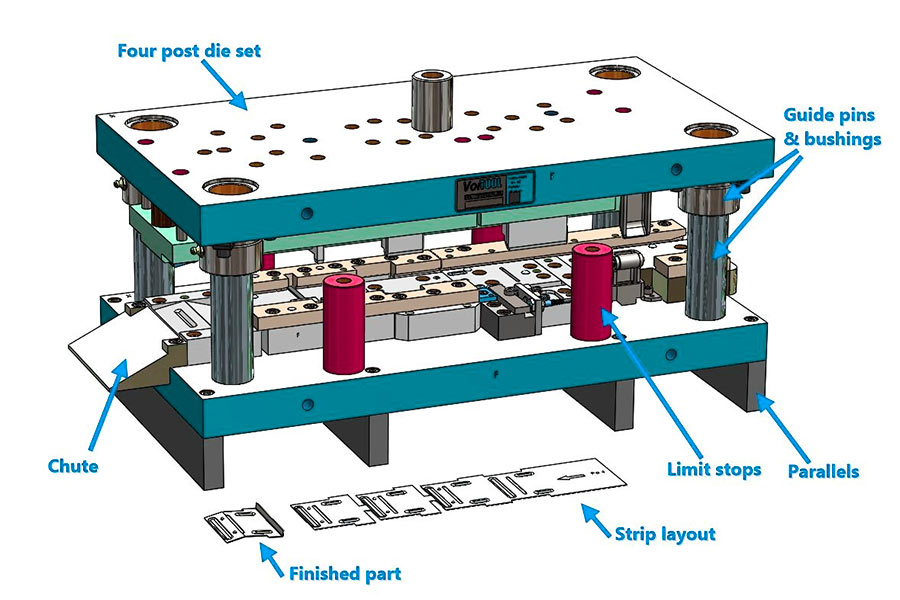

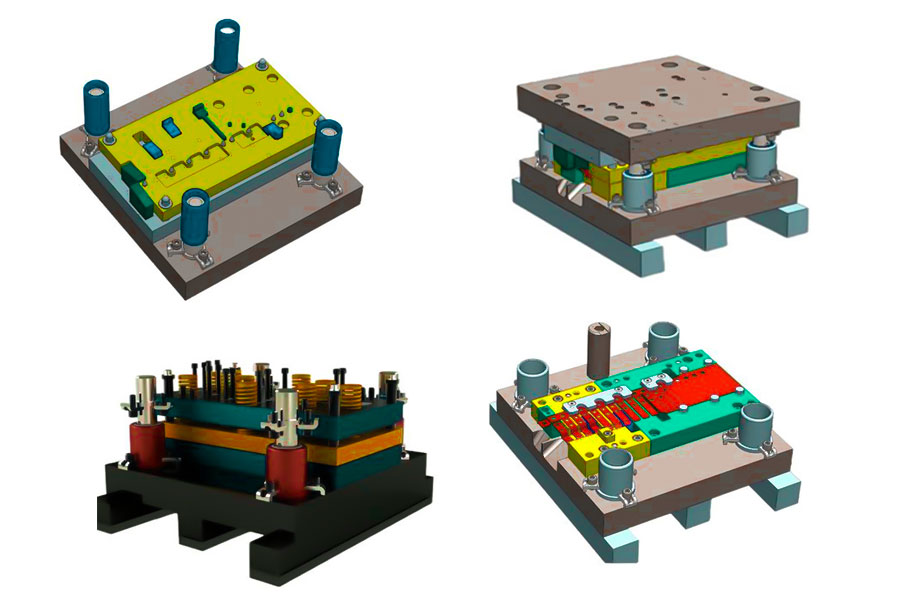

El estampado de metal es un proceso de estampado en sábanas de metal con moldes y prensa. Se usa ampliamente en automóviles, electrónicos y electrodomésticos. En el núcleo de este documento, se usa un dado de alta precisión para formar láminas de metal a la vez, que pueden producir estampillas de metal con forma compleja y tolerancias a nivel de micrómetro.

El proceso no solo mejora en gran medida la tasa de utilización de materiales, sino que también reduce en gran medida el costo de producción a través de la línea de producción automatizada, especialmente adecuada para la fabricación de componentes estandarizados a gran escala. Con el desarrollo de la precisióntecnología de estampado, el estampado de metal moderno ha podido cumplir con los requisitos estrictos de resistencia, conductividad y resistencia a la corrosión en campos de alta gama, como equipos aeroespaciales y médicos.

¿Qué es el material de estampado de metal?

El tipo de material de sellos de metal afecta directamente el efecto de procesamiento y el rendimiento del producto.Las siguientes son clasificaciones y características comunes de los materiales de sello de metal:

1. Acero inoxidable

El acero inoxidable es un material ampliamente utilizado en el estampado de metal.Debido a su resistencia a la corrosión y alta resistencia, se usa comúnmente para fabricar componentes que requieren estándares higiénicos, como equipos médicos y equipos de procesamiento de alimentos.Durante el proceso de estampado, ajustando los parámetros de moho y presión, se puede mantener la suavidad de la superficie y se pueden formar formas complejas con alta precisión.

2.Aleación de aluminio y aluminio

El aluminio es liviano y fácil de manejar. Apto paraProducción de calidad rápida deequipo electrónicocarcasa, componentes automotrices, etc.Tiene una buena ductilidad, puede reducir el desgaste del moho y mejorar la eficiencia de producción, y es especialmente adecuado para aplicaciones sensibles al peso.

3. Aleación de cobre y cobre

El cobre tiene una alta conductividad y se usa comúnmente en la fabricación de conectores eléctricos y radiadores.Las piezas de cobre de paredes delgadas se pueden usar de acuerdo con los requisitos de soldadura de alta frecuencia o requisitos de ensamblaje preciso.

4. acero de carbono

El acero al carbono tiene alta resistencia y bajo costo. Esto es para chasis y sujetadores automotrices.Durante el procesamiento, los parámetros de presión deben ajustarse de acuerdo con el grosor del material para evitar el impacto de la deformación de rebote en la precisión dimensional.

5. Aleación de titanio

Las aleaciones de titanio pueden soportar altas temperaturas y corrosión. Es un material común en la industria aeroespacial.Tiene alta dureza, alta resistencia al desgaste a la muerte, y debe usarse en combinación con una tecnología de estampado precisa para molduras estables.

6. Acero galvanizado

Superficie galvanizadale permite resistir el óxido. Se usa ampliamente en paneles de electrodomésticos, materiales de construcción de techos, etc.En este proceso, la temperatura y la presión deben controlarse para evitar que el pelado de la capa de zinc afecte la adhesión del recubrimiento.

¿Qué pretratamiento se requiere antes de imprimir material de metal?

Pretratamiento demateriales metálicosAntes de estampar es un paso crítico para garantizar la calidad, la precisión y la productividad de las piezas de sellos.El principal proceso de preprocesamiento y los aspectos técnicos relacionados son los siguientes:

1.Corte de material

Propósito: Corte la chapa al tamaño deseado para evitar el rizado o la deformación.

Asociación de tecnología JS: la tecnología de corte o corte con láser de precisión puede ser ± 0.02 mm, lo que puede garantizar la estabilidad del tamaño del tocho.

| Método | Soluciones aplicables | JS VENTAGAS |

| Corte con láser | Piezas de forma de precisión. | Tratamiento sin contacto, pequeña zona afectada por el calor. |

| Flatando la computadora | Material de panel grande. | Elimine el estrés residual y logre una planitud del 99%. |

2.Limpieza de superficie y eliminación de óxido

Uso: se usa para eliminar las manchas de aceite, las escamas de oxidación y el óxido, y evitar la contaminación del moho o la adhesión de la pieza de trabajo.

Asociación de tecnología JS:

- Utilice detergentes respetuosos con el medio ambiente (que cumplan con los estándares ROHS) con tecnología de limpieza ultrasónica.

- Ácido fosfórico automático/producción de pasivaciónrecubrimiento superficialadhesión.

| Método de procesamiento | role | JS Medidas de protección ambiental |

| Desengrasado alcalino | Retire la grasa. | La tasa de cumplimiento para el tratamiento de aguas residuales es del 100%. |

| Fuerza | Mejorar la suavidad de la superficie (RA≤0.1 μm). | Reduzca el consumo de energía por unidad de producto en un 30%. |

3.Recubrimiento de lujo

Propósito: Ajuste con precisión el coeficiente de fricción de moldeo (μ≤0.08) y exceda el 30% de la vida útil del molde, la rugosidad de la superficie ≤0.8 μm.

Asociación de tecnología JS: los materiales JS están ampliamente seleccionados (cubiertos de más de 50 variedades) para optimizar la eficiencia de estampado (la reducción del tiempo del ciclo del proyecto en un 15%) se basa en diferentes combinaciones de metales con lubricantes especiales.

4.Aliviar el estrés y el recocido

Propósito: eliminar la presión interna del material, mejorar la ductilidad y evitar que el sello se rompa.

Asociación de tecnología JS:

- El horno de recocido de vacío logra un control preciso de temperatura (± 5 ° C) para evitar la oxidación.

- Rápidotecnología de enfriamientoAcorta los ciclos de proceso y aumenta la eficiencia en un 25%.

| Tipo de proceso | Soluciones aplicables | Indicadores de control de calidad JS |

|

Recocido de alivio de presión

|

Estampado de placa de acero enrollable. | Estrés residual ≤30MPA. |

| Recocido completo | Formación de acero de alta resistencia. | La uniformidad del tamaño de grano cumple con el estándar ASTM. |

5.Calibración y posicionamiento precisos

Propósito: garantizar la precisión dimensional y la consistencia de las piezas estampadas.

Asociación de tecnología JS:

- El escáner 3D Blu-ray detectó la tolerancia a la forma y la posición del billet, y la tasa de compensación de errores alcanzó el 98%.

- El sistema de alimentación automática integra tecnología de posicionamiento visual con precisión de posicionamiento ± 0.01 mm.

| Medios técnicos | Función | JS Ventajas técnicas |

| Alineación óptica | Posicionamiento complejo de artefactos. | Corregido automáticamente, el rendimiento aumentó al 99.5%. |

| Presione antes del molde | Compender la desviación del espesor del material. | El control de tolerancia es de hasta ± 0.005 mm. |

Descripción general de las ventajas de la tecnología de preprocesamiento de JS Company

| aspecto | Características técnicas | Ingresos del cliente |

| Control preciso | Control de unión multisensor + optimización del algoritmo AI. | Tasa de cumplimiento de tolerancia> 95%. |

| Mejorar la eficiencia | Línea de ensamblaje automática completa + proceso modular. | Reduzca el tiempo de entrega en 15-20 días. |

| Optimización de costos | Estandarización del sistema de reciclaje de residuos+ parámetros de proceso. | Reduzca el costo unitario en un 12-18%. |

| Cumplimiento ambiental | Producción limpia + 100% de utilización de recursos de desechos. | Cumplió con la Directiva ambiental de la UE. |

A través del proceso de pretratamiento anterior, JS Company puede garantizar la precisión y calidad demetal estampadoProductos al tiempo que garantiza el rendimiento máximo del material de los productos de metal de sello.

¿Cómo pueden los materiales de alta resistencia mejorar la durabilidad de las piezas estampadas?

1. Resistencia a la deformación

Los materiales de alta resistencia, como las aleaciones de acero de alta resistencia y titanio, tienen un alto rendimiento y resistencia a la tracción, lo que puede mejorar significativamente la resistencia de deformación de las sellos metálicos bajo carga dinámica. Por ejemplo, después del estampado de acero de alta resistencia, la referencia de los componentes del chasis de automóviles impactantes aumenta el 40%, EftectVelv Avoicina estructural Tatiaue causó la vibración a término BV.

2. Vida de fatiga extendida

La estructura cristalina de los materiales de alta resistencia es densa, lo que puede retrasar la propagación de grietas. En metal estampado, como el estampado de aleación de titanio utilizado en las palas de los motores de aeronaves, la vida útil de la fatiga puede alcanzar 2-3 veces que los de los materiales tradicionales y cumplir con el mismo ciclo de tensión mecánica de alta frecuencia.

3. Optimización de resistencia

Los materiales de alta resistencia, como el acero de alto carbono o el endurecimiento de la superficie, pueden reducir las pérdidas de fricción al aumentar la dureza, como HV o superior. Por ejemplo, cuando el acero al carbono se usa para la marca de metal, la resistencia a la abrasión de la marca de metal de engranaje aumenta en un 60%, prolonga la vida útil y reduce la frecuencia de mantenimiento.

4.Mejora de la resistencia a la corrosión

Materiales de alta resistencia(como el acero inoxidable) tienen propiedades inherentes de resistencia ácida y álcali y resistencia oxidativa.Por ejemplo, el sello metálico para equipos costeros está estampado con 316 litros de acero inoxidable, que se puede mantener en un entorno de spray de sal durante más de 10 años sin ningún signo de corrosión, lo que reduce en gran medida los costos de reemplazo.

5. Balance de peso y fuerza

Algunas aleaciones de aluminio de alta resistencia, como 7075, son livianas mientras conservan su resistencia, cuando se usan con sellos metálicos, pueden reducir el peso (por ejemplo, en un 30% para los componentes del automóvil) mientras mantienen la estabilidad estructural. Son forisitaciones adecuadas donde se requiere sensibilidad de peso y alta durabilidad.

6.Adaptabilidad de la temperatura mejorada

Las aleaciones de titanio y otros materiales pueden mantener su resistencia a altas temperaturas (> 400 ° C) o bajas temperaturas (<-50 ° C) y trabajar constantemente en condiciones extremas, por ejemplo, los sellos de la nave espacial deben resistir una diferencia de temperatura de -100 ° C a 200 ° C para garantizar el sellado.

Ruta de implementación técnica

| Tipo de material | Índice de fuerza | Soluciones de aplicación típicas | Efecto de mejora de la durabilidad |

| Acero de alta resistencia (HSS) | Resistencia de rendimiento ≥800MPA | Viga de colisión de automóviles, equipo. | Vida útil prolongada en un 50% a 200%. |

| Aleación de titanio (TI-6Al-4V) |

Resistencia a la tracción ≥900MPA

|

Componentes de aviación, implantes. | Extienda la vida de fatiga 2-3 veces. |

| Aleación de aluminio de alta resistencia (7075) |

Resistencia a la tracción ≥570MPA

|

Marco de drones, shell 3c. | La pérdida de peso fue del 30%, pero la intensidad sigue siendo la misma. |

Seleccionando material adecuado de alta resistencia y combinándolo con precisiónsello metálicoTecnología, la durabilidad general de las piezas estampadas puede mejorarse enormemente y se pueden cumplir los requisitos estrictos de la industria para la confiabilidad a largo plazo.

¿Cómo prevenir el tratamiento con óxido en piezas estampadas de acero inoxidable?

1.Limpieza de superficie y eliminación de contaminantes

Usos: eliminar el aceite, el fluido de corte, los restos de metal y otros contaminantes en el proceso de estampado para evitar el daño de la película de óxido.

JS Medidas:

- Se utilizó una combinación de desgrazo alcalino y proceso de limpieza ultrasónica para lograr la limpieza de nivel SA2.5 (estándar ISO).

- Línea de producción de fosfación/pasivación automatizada para formar una capa protectora uniforme ensuperficie tratada.

Operaciones principales:

- Cepille las manchas de aceite de superficie con un paño limpio inmediatamente después de estampar.

- Los solventes que contienen cloro, como el ácido clorhídrico, están prohibidos para evitar la corrosión del estrés y el agrietamiento.

2.Tratamiento de pasivación química

Objetivo: mejorar la densidad y la resistencia a la corrosión de la película de óxido de superficie de acero inoxidable (CR₂O₃).

JS Medidas:

- La solución de pasivación ecológica (libre de cromo hexavalente) cumple con los estándares de ROHS.

- La prueba de pulverización de sal pasivada dura más de 240 horas (304 acero inoxidable como estándar).

Parámetros del proceso:

- Temperatura: Normal ~ 50 ° C (ajustado por material).

- Hora: 15-30 minutos.

Post-tratamiento: enjuague + seco con agua pura para asegurar que no hay residuos.

3.Recubrimiento de protección física

Propósito: Capa de aislamiento físico para un entorno especial, como la alta humedad y el medio químico.

JS Medidas:

- Recubrimiento electroforético: recubrimiento de resina epoxi, tiempo de pulverización resistente a la sal hasta 500 horas.

- Recubrimiento de vacío de PVD: película de nitruro de cromo de deposición, dureza HV 2000+, aumento de la resistencia a la abrasión.

4.Diseño estructural y optimización de procesos

Objetivo: reducir la concentración de estrés, el daño superficial y el riesgo de corrosión.

JS Medidas:

- Cromo duro (RA ≤ 0.1 μm) en la superficie del troquel para evitar estampar rasguños.

- Formación hidráulicase usa en lugar del estampado tradicional para reducir la tensión en el material.

Destacados de diseño:

- Transición redondeada: evite la concentración de estrés causada por ángulos afilados.

- Diseño de escape: evite la acumulación de líquido dentro de las piezas estampadas.

5.Control y mantenimiento ambiental

Propósito: bloquear las fuentes de corrosión externas y prolongar el tiempo de prevención de óxido.

JS Medidas:

- Entorno de almacenamiento: almacén de temperatura y humedad constante (humedad ≤60%).

- Protección del transporte: envuelto en una película de polietileno y lleno de desecante, a prueba de humedad y óxido.

- Mantenimiento periódico: Verifique la condición de la superficie mensualmente, trate pequeñas manchas de óxido con una limpieza profesional de acero inoxidable y repare la pasivación local de áreas soldadas.

¿Cuáles son las dificultades para diseñar moldes de estampado para piezas irregulares?

La dificultad de estampar el diseño de troquel para piezas irregulares implica muchos desafíos técnicos y requiere una combinación de experiencia en la fabricación de precisión y soluciones innovadoras. Aquí hay dificultades específicas y cómo las estrategias de respuesta de JS Company:

1.Desafíos de diseño planteados por la complejidad estructural

Dificultades:

- Diseño de matriz dividida: las piezas irregulares generalmente requieren unmorir de múltiples cavidado estructuras deslizantes con una alta complejidad de moho (por ejemplo, 7-8 enlace deslizante para coberturas de automóviles).

- Extractor de núcleo: para estiramiento profundo o piezas de extractor de núcleo lateral, se necesita un núcleo de precisión, de lo contrario, puede ocurrir una interferencia o desviación de tamaño de moho.

- Resistencia al moho: las estructuras complejas son propensas a la concentración de estrés y se requiere la optimización de la topología para mejorar la rigidez.

Estrategias de respuesta:

- Diseño modular y fabricación individual de componentes clave.

- La distribución de la fuerza de Die está optimizada por FEA.

2.Utilización de material y optimización de diseño

Dificultades:

- Las piezas irregulares son propensas al proceso de diseño de residuos, lo que resulta en una tasa de utilización de materiales inferior al 60%.

- Los contornos complejos requieren un equilibrio entre la secuencia de estampado y el control de deformación.

Estrategias de respuesta:

- Las muestras se optimizan y se organizan automáticamente utilizando algoritmos de IA.

- El borde universalTecnología de cortereduce los desechos.

3.Control de precisión y estabilidad dimensional

Dificultades:

- Se requieren estrictamente las tolerancias para las partes irregulares (por ejemplo, componentes electrónicos ± 0.02 mm).

- El retroceso de estampado da como resultado un sesgo de tamaño (la tasa de retroceso de acero inoxidable puede ser del 8%-12%).

Estrategias de respuesta:

- Sistema de detección en línea en tiempo real (CCD+láser de rango).

- La superficie de la matriz se modifica por el algoritmo de algoritmo de compensación de rebote.

4.Vida del servicio y resistencia a la abrasión del moho

Dificultades:

- La frecuencia de estampado de piezas irregulares es limitada (500000 veces la vida útil de los moldes ordinarios y más de 2 millones de veces la vida útil de piezas altamente exigentes).

- El proceso de soldadura de aleación dura y acero de molde es difícil.

Estrategias de respuesta:

- Endurecimiento de la superficie (por ejemplo, recubrimiento TD, recubrimiento de PVD).

- El área de abrasión fue reparada porrevestimiento láser.

5.Costo y eficiencia del modo de prueba

Dificultades:

- Las piezas irregulares tienen ciclos de matriz de prueba largos y cuestan más de 10000 yuanes por pieza.

- Los métodos tradicionales de prueba y error son difíciles de localizar la causa raíz del problema rápidamente.

Estrategias de respuesta:

- La tecnología gemela digital simula el proceso de estampado.

- Moldes de prototipos rápidos (Impresión 3D) Acortar el ciclo de verificación.

¿Cómo optimiza la empresa JS la tasa de utilización de los materiales de estampado?

1.Diseño de diseño inteligente

Medios técnicos:

- El algoritmo de inteligencia artificial se utiliza para organizar el metal de sello de manera inteligente y calcular el esquema de anidación más óptimo automáticamente.

- Soporte para cargar el paso/IGE y otros archivos de formato, el sistema reconoce automáticamente los contornos de la pieza y genera un diseño.

Efecto: la tasa de utilización del material aumentó del 85% del promedio de la industria a más del 92% (especialmente partes irregulares).Reduzca el desperdicio y ahorre aproximadamente del 15% al 20% en materiales por pedido.

2.Sistema de reciclaje y reutilización de material residual

Medios técnicos:

- Se proporciona equipos de clasificación de desechos totalmente automatizados para la clasificación en tiempo real de los restos de metal reciclables, como el estampado de restos de metal.

- El material restante se procesa en pequeñas piezas de estampado mediante el proceso de termopresión.

Efecto: cumplir con el estándar de producción sostenible, unmetal no ferrosoTasa de recuperación de hasta el 98%, reduce los costos anuales de adquisición de materias primas de más de 1 millón.

3.Proceso modular, línea de producción flexible

Medios técnicos:

- Las piezas complejas se descomponen en submódulos estandarizados (como agujeros y áreas de flexión) y procesamiento por lotes utilizando moldes uniformes.

- La conmutación perfecta de diferentes piezas de metal de sello se logra a través del sistema de conversión de matriz rápido, y el tiempo de cambio no es de más de 15 minutos.

Efecto: 30% más corto y 10% menos de pérdida de material para un orden pequeño de variedades múltiples.

4.Características del material y base de datos de coincidencia de procesos

Medios técnicos:

- Existe una base de datos de más de 50 materiales metálicos, incluidos parámetros como espesor, ductilidad y resiliencia.

- Se generan parámetros del proceso de estampado automático para evitar residuos debido a la selección inadecuada del material.

Efecto: El acero de alta resistencia (como 430 acero inoxidable) La tasa de calificación de estampado aumentó al 99.5%, reduciendo los desechos de retrabajo.

5.Simulación digital y depuración virtual

Medios técnicos:

- El software de autoformas se utiliza para simular el proceso de estampado de metal de sello y predecir defectos como arrugas y fracturas.

- La superficie del molde está optimizada por la depuración virtual y se reduce el número de pruebas físicas de troqueles.

Efecto: tasa de aprobación del 100% de la inspección inicial del moho, 100% de ciclo de moho de prueba.

Resumen

En el campo del estampado de metal, la elección de los materiales determina directamente el rendimiento y la calidad de los productos estampados de metal. Desde aleación de aluminio hasta acero inoxidable, cada material satisface las necesidades de precisión de diferentes industrias con sus propiedades únicas.

JS Company tiene tecnología avanzada de sellos de metal y la flexibilidad para seleccionar más de 50 materiales de metal según las necesidades del cliente. El nivel de precisión de metal estampado es de ± 0.005 mm optimizandodiseño de moldesy proceso de producción. Ya sea la resistencia al impacto de las cubiertas de automóviles o la resistencia a la corrosión de los dispositivos médicos, el equipo profesional de JS puede crear una solución de estampado de metal totalmente funcional y rentable para los clientes.

Descargo de responsabilidad

Los contenidos de esta página son solo para fines informativos.Serie JSNo hay representaciones ni garantías, expresas o implícitas, en cuanto a la precisión, integridad o validez de la información. No se debe inferir que un proveedor o fabricante de terceros proporcionará parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad y tipo de material o mano de obra a través de la red Longsheng. Es responsabilidad del compradorRequerir una cita de piezasIdentificar requisitos específicos para estas secciones.Póngase en contacto con nosotros para más información.

Equipo JS

JS es una empresa líder de la industriaCentrarse en soluciones de fabricación personalizadas. Tenemos más de 20 años de experiencia con más de 5,000 clientes, y nos centramos en la alta precisión.Mecanizado CNC,Fabricación de chapa,Impresión 3D,Moldura de inyección,Estampado de metal,y otros servicios de fabricación individual.

Nuestra fábrica está equipada con más de 100 centros de mecanizado de 5 ejes de última generación, certificado ISO 9001: 2015. Proporcionamos soluciones de fabricación rápidas, eficientes y de alta calidad a los clientes en más de 150 países de todo el mundo. Ya sea que se trate de una producción de pequeño volumen o una personalización a gran escala, podemos satisfacer sus necesidades con la entrega más rápida dentro de las 24 horas. elegirTecnología jsEsto significa eficiencia de selección, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web:www.cncprotolabs.com

Preguntas frecuentes

1. ¿Cuáles son las ventajas de las piezas de estampado de acero inoxidable?

Las piezas de estampado de acero inoxidable son resistentes a la corrosión, a la abrasión y alta resistencia. Es adecuado para uso a largo plazo en electrodomésticos, dispositivos médicos, etc.

2. Queson losmaterialesconbuena ductilidad?

Incluyendo aleación de aluminio, aleación de cobre, latón y metales puros como oro, plata, aluminio, estos materiales son fáciles de dar forma, adecuados para el procesamiento de piezas de estampado complejo.

3. ¿Cómo lo hace el grosor?de¿La lámina de metal afecta el efecto de estampado?

La placa delgada es fácil de deformarse, pero la resistencia es baja. Es adecuado para piezas de precisión.Las placas gruesas requieren una mayor fuerza de perforación y son propensas a las rebabas, lo que las hace adecuadas para componentes estructurales.Los parámetros de eliminación y presión de la matriz deben ajustarse de acuerdo con la ductilidad del material.

4. ¿La precisión dimensional de las piezas de estampado de metal relacionados con el material?

Estrechamente relacionado con esto, la ductilidad, el rebote y la uniformidad del material afectan directamente la estabilidad del moldeo y debe controlarse mediante el diseño del molde y la optimización de los parámetros del proceso.