Stamp Metal ist als Kernprozess der modernen Fertigungsindustrie ständig die Produktionsmethoden in Automobile, Elektronik, Luft- und Raumfahrt und anderen Feldern mit hoher Effizienz, hoher Präzision und breitem Anpassungsfähigkeit um. Durch die tiefe Verschmelzung der Designtechnologie,Stempelentechnologiehat sich von der herkömmlichen umfangreichen Fertigung bis zur Präzisions -intelligenten Herstellung von Micrometer -Präzisionspräzisionskomplex -geschwungener Oberfläche bis hin zu leichten Materialien entwickelt.

Seine kollaborative Innovation mitCNC -Bearbeitung, 3D-Druck- und Wärmebehandlung überwindet nicht nur die Einschränkungen einer einzelnen Technologie, sondern führt auch zu modernen Herstellungsmodellen wie heterogener Materialintegration und Gradientenfunktionsstrukturen, die den Kern für die globale Herstellungstransformation und -auf Aktes bieten.

Was ist Metallstempel?

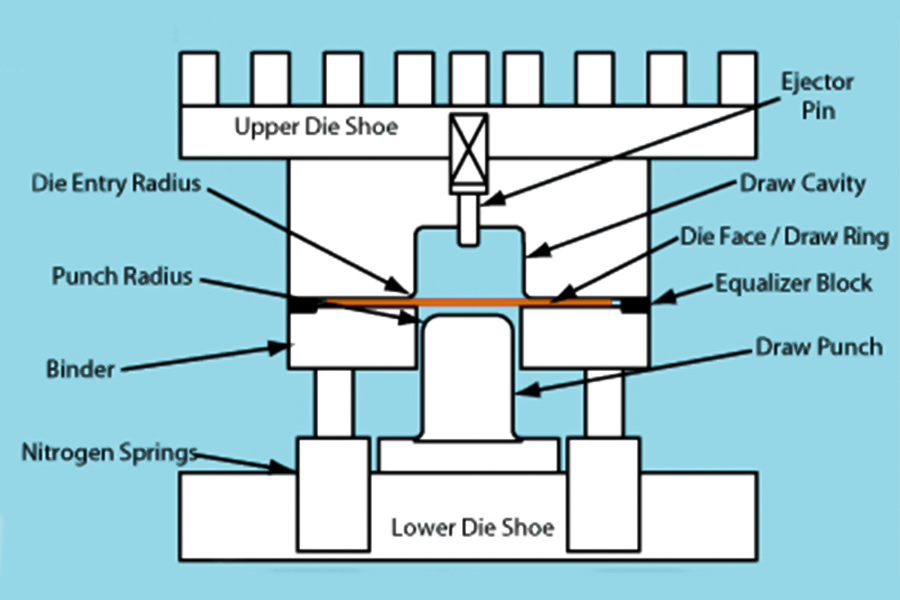

Metallstempel ist eine Art fortschrittliche Fertigungstechnologie. Durch die Kombination von Metallmarken mit Presse kann die Metallplatte effektiv in eine bestimmte Form verarbeitet werden. Stahl mit hoher Härtelegierung wird normalerweise verwendet, um die Konsistenz und Oberflächenqualität von Teilen in der Massenproduktion zu gewährleisten.

Der Kern des Würfels besteht darin, die genaue Struktur des Metalldrucks, der Schere zu verwenden,Biegen, Stretching und andere Verformungsprozesse, häufig in Automobilen, Elektronik, Haushaltsgeräten und anderen Feldern verwendet.

Im Vergleich zum herkömmlichen Gussprozess hat Metallstempel die Vorteile von hoher Effizienz, Energieeinsparung und niedrigen Kosten, insbesondere für die groß angelegte Produktion geeignet. Durch die Optimierung von Formkonstruktions- und Stempelparametern (z. B. Stanzdruck und Geschwindigkeit) kann die Materialauslastung erheblich verbessert werden und die nachfolgenden Verarbeitungsschritte können reduziert werden.

Was sind die Verarbeitungsschritte für Metallstempel?

Metallstempel ist ein Prozess, der Metallblätter effektiv durch eine Kombination aus Würfel und Presse in Präzisionsteile umwandelt.Hier sind die Kernschritte, die Sie unternehmen müssen:

1.Vorbereitung von Materialien

Wählen Sie Metallblätter (wie Aluminium, Stahl, Kupfer usw.) gemäß den Anforderungen an die Produktdesign und bestimmen Sie die Dicke und Spezifikation.In diesem Stadium müssen die Duktilität, Festigkeit und Oberflächenbedingung des Materials berücksichtigt werden, um die Stabilität des anschließenden Stempelprozesses und die Qualität des fertigen Produkts zu gewährleisten.Zum Beispiel verwenden Autoabdeckungen in der Regel hoch formulare Leichtmetallblätter, während elektronische Komponentenhüllen Edelstahl bevorzugen, um die Korrosionsbeständigkeit zu verbessern.

2.Metallstempeldesign und Herstellung

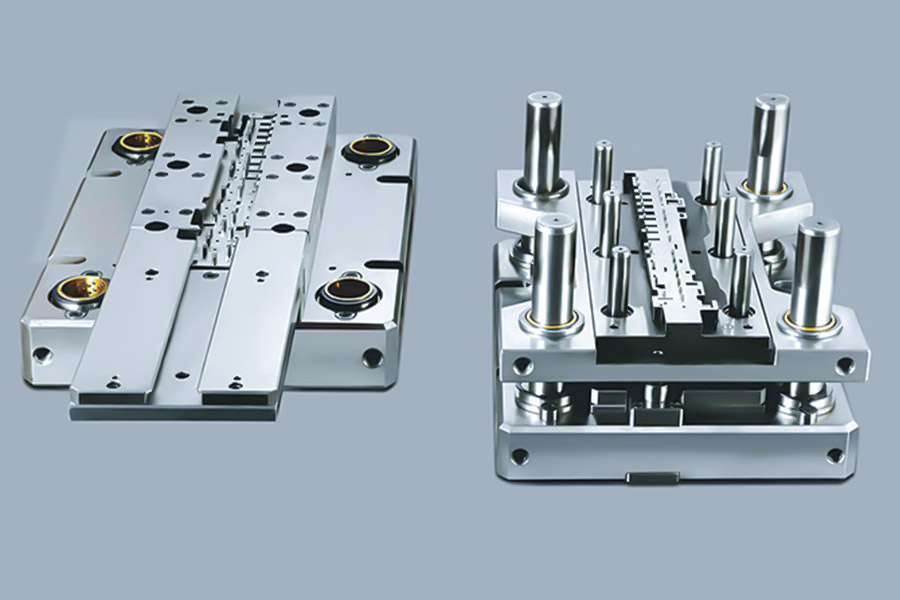

- Schimmelpilzentwicklung: Ingenieure entwerfen Metallstempel basierend auf 3D -Zeichnungen, einschließlich Punch-, Würfel- und Führungsmechanismus.JS -Präzisionsformen erfordern CNC -Bearbeitung oder Drahtschneidung für Präzision ± 0,005 mm.

- Prüfverifizierung: TeststabOberflächenqualitätAnforderungen.

3.. Stempeln auf Metall

Dies ist ein Kernprozess, bei dem der Druck auf die Metallplatte ausübt, indem Sie eine Presse verwenden, um den Würfel zu fahren, um Folgendes zu vervollständigen:

- Stempeln: Materialien trennen, Löcher oder Konturen erstellen (wie Typenschilder, Klemmen).

- Biegung: Ändern Sie den Winkel der Metallplatte (z. B. U-förmige Halterung).

- Zeichnung: So bilden Sie eine hohle oder komplexe Oberfläche, wie z. B. den Kraftstofftank.

- Gelenkstempel: Mehrere Prozesse (z. B. Stempeln und Biegen) werden in einem einzigen Formteil durchgeführt, um die Effizienz zu verbessern.

4. POST -Verarbeitungsbehandlungen

- Burr -Entfernung: Um scharfe Größen aus Stempelkanten durch Schleifen, Laser oder chemische Behandlung zu beseitigen.

- Oberflächenbehandlung: Wählen Sie die Plattierung (Rostprävention), Sprühen (Dekoration), anodische Oxidation (verstärkte Verschleißfestigkeit) usw.

- Wärmebehandlung: Löschen oder Temperieren von Stahlteilen mit hoher Festigkeit, um ihre mechanischen Eigenschaften zu verbessern.

5.Qualitätskontrolle

- Dimensionsmessung: Toleranzen der kritischen Größen (± 0,01 mm) wurden unter Verwendung von CMM validiert.

- Aussehensprüfung: Verwenden Sie manuelle oder automatische Geräte, um Kratzer, Verformung, Farbunterschied usw. zu erkennen.

- Funktionstest: Testinsertionskraft, Extraktionskraft, Leitfähigkeit vonPräzisionskomponenten(wie elektronische Anschlüsse).

Wie optimieren Sie die Stempeleffizienz durch Formgestaltung bei Metallstempeln?

1.Auswahl und Herstellung von Hochleistungsmetall -Stampermaterialauswahl

- Material Upgrade: Nehmen Sie hohe Härte, Hochhärte -Widerstandswerkzeugstahl (z. B. SKD11, ASP23) oder Pulvermetallurgie -Schimmel -Stahl, die Lebensdauer des Schimmelpilzes (Stempelzyklus bis zu Millionen Mal) und die Verringerung der Ausfallzeit und der Wartungszeit aufgrund von Verschleiß ausdehnen.

- Modulares Design: Trennen Sie den Würfel in unabhängig austauschbare Einsätze, halten Sie die zerbrechlichen Teile unabhängig voneinander, vermeiden Sie den gesamten Schrott und senken Sie die Wartungskosten.

- Verbesserung der Wärmebehandlung: Die Oberflächenhärte des Stempels (HV> 600) wird durch Stickstoffextrusion und Vakuumlöschung verbessert, während die Kernzähigkeit aufrechterhalten wird, um ein Riss zu verhindern.

2. Optimierung von Stempelmetall im Verbundstempelprozessdesign

- Multi -Prozess -Integration: Integrationsintegrationsintegration, Biege- und Dehnungsprozesse (z. B. Futterformen), Verringerung der Stempelfrequenz und manuelle Eingriffe und die Produktivitätssteigerung von 30% bis 50%.

- Pfadoptimierung: CAE -Simulation Die Punch -Bewegung -Flugbahn, um ineffektives Reisen zu vermeiden und den Stempelzyklus zu verkürzen (z. B. 2 Sekunden bis 0,8 Sekunden).

- Synchrone Engineering: Kooperieren Sie, um die Parameter für das Design und die Stempelgeräte (z. B. Schiebergeschwindigkeit und Tonnage) zu optimieren, um einen reibungslosen Fluss von Metallblättern zu gewährleisten und das Risiko einer Schimmelpilze zu verringern.

3. Oberflächenbehandlung und Schmierungstechnologie

- Schimmelpilzbeschichtung: Verwenden von TICN, DLC und anderenBeschichtungstechnologienReduzieren Sie den Reibungskoeffizienten (30% -40%) zwischen der Metallplatte und dem Sterben, reduzieren Sie den Grat und verbessern Sie die Oberflächenglattheit.

- Selbsthungrikationsstirbigkeit: Einbetten von Öl mit Keramikpartikeln oder PTFE-Beschichtung in den Würfel, um trockenes Stempeln zu erzielen, Schmierölverschmutzung zu vermeiden und die Stempelgeschwindigkeit zu verbessern.

- Vorbehandlung mit Blech: Phosphodisierung und Verbreitung von Stempelmetall zur Verbesserung der Schmierleistung und zur Verringerung des Verschleißes.

4. intelligent Formüberwachung und Feedback

- Sensorintegration: Einbetten von Druck- und Temperatursensoren in die Metall -Stämme, um die Spannungsverteilung während des Stempos in Echtzeit zu überwachen und vor abnormalen Deformation oder Frakturrisiken zu warnen.

- Datenorientierte Optimierung: Erfassen Sie Stempeldaten über das Internet of Things (IoT), verwenden Sie Algorithmen für künstliche Intelligenz, um Formmustern von Form zu analysieren und die Wartung im Voraus zu planen, um plötzliche Ausfallzeiten zu vermeiden.

- Adaptive Anpassung: Nutzung der Echtzeit-Rückkopplungsfunktion von hydraulischen Presse oder Servopressen, dynamische Anpassung der Stanzkraft, um sich an die Eigenschaften verschiedener Chargen von Metallmaterialien anzupassen.

5. Hochgeschwindigkeits -Stempel und Automatisierung Zusammenarbeit

- Hochgeschwindigkeits-Präzisionsform: Ein leichter Stempelköpfe zum Stempeln von Metall wie Aluminiumfolie und ultradünne Stahlplatten mit Hochgeschwindigkeitsstempel (Geschwindigkeit> 1000-mal pro Minute) für stabiles Stempeln von tausendmal pro Minute.

- Automatisches Lade- und Entladesystem: integriertRoboterarmoder AGV -Logistikfahrzeuge zum nahtlosen Schnittstellen- und Stempelgeräten, um die manuelle Auftankungszeit zu verkürzen (Schimmelpilzzeit <5 Minuten).

- Abfallrecyclingdesign: Die Form ist mit Abfall -Leitschlitz oder Crushing -Gerät ausgestattet, mit dem Abfallprodukte direkt zur Recyclinglinie transportiert werden können, die manuelle Reinigungszeit reduzieren und die Produktionslinie für Linienkontinuität verbessern können.

Wie kann man burrfreie Bearbeitung komplexer gekrümmter Stempelsteile erreichen?

1. Hochbereitete metallische Briefmarkendesign

- Biomimetische Schimmelpilzkontur: Basierend auf Produktdaten für 3D -Oberflächen wurden die Klingen mit ARC -Übergang (R ≥ 0,5 mm) ausgelegt, um die Spannungskonzentrationspunkte zu reduzieren und das Risiko eines Materials zu zerreißen.

- Dynamische Druckkompensation: Eine Reihe von Sensoren ist in den Würfel eingebettet, um die Druckverteilung während des Stempos in Echtzeit zu überwachen. Der Druck wird durch ein Servohydrauliksystem (Genauigkeit +5%) dynamisch reguliert, um einen gleichmäßigen Metallstrom zu gewährleisten.

- Oberflächenverstärkung: Tialn-Beschichtung (3-5 & mgr; m Dicke) oder DLC-Beschichtung (diamantartiger Kohlenstoff) wird verwendet, um die Oberflächenhärte HV3000 oder höher zu machen, die Abriebfestigkeit 5-8-mal zu erhöhen und die durch Klingenverschleiß verursachten Grat zu verringern.

2.Schmierung und Prozess -Synergie -Optimierung

- Schmierfilm auf Nanospiegel: Schmiergraphen (≤ 5 μm Dicke) wird vor dem Stempeln auf die Oberfläche des Stempelns besprüht, wodurch der Reibungskoeffizient auf unter 0,08 reduziert wird und die Metalladhäsion effektiv hemmt.

- Isotherme Stempelentechnologie: Die Verwendung des Schimmelpilzheizungssystems (Temperaturregelung ± 1 ℃), um das Material in einem austenitischen Zustand zu erhalten (z. B. Heizstahlteile auf 950 ° C) verbessert die Fähigkeit des plastischen Verformungsverformungen und reduziert Sprung und Burr.

- Multi -ProzessVerbundstempel: Die Stempel-, Biege- und Formprozesse werden in denselben Satz von Würfel integriert, und die Stempelgeschwindigkeit wird durch den CNC-Servoformrahmen (einstellbar 0,1-5 m/s) gesteuert, um die durch mehrere Entladungen verursachten Positionierungsfehler zu vermeiden.

3.Innovationen in Materialien und Prozessen

- Hohe Duktilitätslegierungen: DP780 Dual-Phasen-Stahl oder 6061-T6-Aluminiumlegierung wird ausgewählt, um das Risiko eines Stempelungsfraktur durch Erhöhen der Plastizität des Materials (Dehnung ≥ 15%) durch Wärmebehandlung (z. B. feste Lösung+Altering) zu verringern.

- Laser-Vorbildungstechnologie: Die Lasermikroformierungstechnologie (5-20 kW, 5-50 mm/s-Scangeschwindigkeit) beinhaltet das Vorbildungskrümmprofil auf komplexen gebogenen Metallblättern, gefolgt von Stempeln, für die nur die Poliere zur Reduzierung der Burr-Erzeugung erforderlich ist.

- METAL-additive Herstellungsformen: Für kleine Chargen komplexer Teile werden 3D-Druckmetallformen (z. B. SLM-Technologie mit Dichte von ≥ 99,5%) verwendet, um schnell auf Designänderungen zu reagieren und die Kosten der Versuchsform zu senken.

4.Kerntechnologie der Kontrolle der geschlossenen Schleife zur Erkennung und Wiederaufbereitung

- Online-Vision-Inspektionssystem: Ausgestattet mit hochauflösenden Industriekameras (Auflösung 5 μM/Pixel) und Algorithmen für künstliche Intelligenz, gestempelte Teileoberflächendefekte (Burrs, Kratzer usw.) werden in Echtzeit erkannt und defekte Produkte werden automatisch klassifiziert.

- Magnetorheologischer Polieren: Nach der Behandlung von Mikroskala wird Magnetorheologische Flüssigkeit (Viskosität 10-1000 CP) kontrolliert, um zu erreichenNicht kontaktisches Polieren(Oberflächenrauheit ra ≤ 0,05 μm).

- Datenverfolgbarkeitsplattform: Aufzeichnet jede Stapel -Stempelparameter (Druck, Geschwindigkeit, Temperatur) und Testergebnisse, erzeugt Qualitätsberichte über das MES -System und unterstützt kontinuierliche Prozessverbesserung.

Warum ist Metallstempel in der Fertigungsbranche wichtig?

Metallstempel als grundlegender und effizienter Metallformungsprozess bietet eine unersetzliche Lösung für komplexe strukturelle Herstellung, Kostenkontrolle und Materialoptimierung.Die Kernvorteile und -Werte sind wie folgt:

| Bedeutung | Kernstärken | Typische Anwendungsszenarien | Vergleich mit traditionellen Handwerksmänern |

| Effiziente Massenproduktion | Ein einzelnes Stempeln kann Tausende bis Zehntausende von Teilen produzieren und 10-20-mal effizienter als das Schneiden. | Karosserieabdeckungen, Unterhaltungselektronikschale. | Traditionelle Guss-/Schweißprozesse sind ineffizient und kostspielig. |

| Hohe Materialnutzungsrate | Durch präzise Artensett- und Recycling wird die materielle Abfallrate von unter 5%gesteuert, weitaus niedriger als bei Gussteilen (15-20 Prozent). | Flugzeugflügelverstärkungsrippen und Energiespeicher -Batteriegehäuse. | Reduzieren Sie den Rohstoffverbrauch und reduzieren Sie die Kohlenstoffemissionen. |

| Genauigkeit und Konsistenz | Die Schimmelpilzreplikation beträgt ± 0,01 mm und die Konsistenz von Stapelprodukten über 99,9%. | Medizinische Titanlegierung von Knochenplatten und Raumfahrzeugen Befestigungselemente. | Es ist schwierig, die Konsistenz im Schnittprozess komplexer Teile zu gewährleisten. |

| Herstellung komplexer Strukturen | Teile, die nicht mit traditionellen Methoden verarbeitet werden können, wie z. B. tiefes Zeichnen und geschwungener Oberflächenformung. | Automobile-Akku-Schale, hydraulische Bildung von Deep-Pull-Teilen. | Mehrere Prozesse oder teure Geräte sind erforderlich. |

| Kostengünstig | Die einmalige Investition in Formen ist hoch, aber die Kosten eines einzelnen Stücks nach der Skalierung sind extrem niedrig (z. B. die Stempelkosten eines Autobänders sind nur die Kosten für die Injektionsformung). | Haushaltsgeräteschale, Industriegerätekomponenten. | Geeignet für groß angelegte Produktion, Schnellergebnis. |

| Anpassungsfähig | Es kann verschiedene Materialien wie Aluminium-, Stahl- und Titanlegierungen verarbeiten und die Prozesserweiterung wie Heißstempel und Laser -Vorbereitung unterstützt. | Hochfeste Automobilkomponenten (Heißstempel), Magnesiumlegierungs-Unterhaltungselektronikkomponenten. | Die Materialauswahl ist durch Prozess (z. B. Gießen) begrenzt. |

| Schnelle Iterationsfähigkeit | Der Development-Zyklus ist kurz (7-10 Tage) und unterstützt agile Designänderungen und kleine Pilotproduktion. | Neue Energiekomponenten für Energie und schnelle Prototyping der Unterhaltungselektronik. | Guss-/Schweißprozess -Stempelzyklus ist lang, Flexibilität ist schlecht. |

Wie arbeitet der Metall -Stempelservice des JS -Unternehmens mit anderen Prozessen zusammen?

1.Stempel+CNC -Präzisionsbearbeitung

Technologische Kollaborationslogik:

- Zuerst stempeln: Verwenden von Stempeln, um schnell komplexe Teilegründe zu bilden (z. B. Konturen und Löcher), um den Verarbeitungszyklus zu verkürzen.

- CNC -Präzisionsbearbeitung: Genauigkeit Präzisionsbaugruppe AnforderungenMikronskala(wie Fadenlöcher und unregelmäßige Rillen von 0,1 mm Durchmesser) werden durch CNC -Bearbeitung erreicht.

Die Vorteile des JS -Unternehmens:

- Integrierte Produktionslinie: Stempelmaschinen- und CNC -Bearbeitungszentren, um eine physische Verbindung zu erzielen und die Werkstückübertragungszeit zu verkürzen (60% schneller als herkömmliches Modell).

- Intelligentes Planungssystem: Dynamische Konfiguration der Stempel- und CNC-Bearbeitungsressourcen gemäß Bestellprioritäten, die die Lieferzeit um 15%-20%verkürzt.

2.Stempeln+3D -Druck

Technologische Kollaborationslogik:

- Stempelverstärkungsstruktur: Metallstempel wird verwendet, um einen Hauptrahmen mit hoher Starrheit zu bilden, z. B. den Rahmen des Drohnenrumpfes.

- 3D -DruckFüllfunktionsteile: Einbetten 3D -gedruckte Kunststoff-/Metallteile (z. B. Sensorkompartimente und bewegliche Scharniere) sind in die reservierte Grenzfläche von gestempelten Teilen eingebettet.

Vorteile der LS -Firma:

- Cross-Materials-Datenbank: Ein adaptives Modell von von uns selbst entwickelten metallplastischen Verbundwerkstoffen, das automatisch den optimalen Zusammenarbeitsparametern übereinstimmt.

- Online -Kollaborationsplattform: Kunden können die Echtzeit des Stempelns+3D -Druckkombinations -Design -Schema in Anbietung der parametrisierten Anpassungen (z. B. Grenzflächen -Toleranzen, Materialdicke usw.) vorschauen.

3.Stempeln + Wärmeforming

Technologische Kollaborationslogik:

- Stempeln vorbildend: Komplexe Formen (z. B. vor dem B-Säulen-Teilen für Automobile) werden zunächst durch Kaltstempel gebildet.

- Sekundäre Verstärkung des Wärmedrucks: Die Verfeinerung der Getreide und die Rekonstruktion der Mikrostruktur werden unter hohen Temperatur- und Druckbedingungen durchgeführt, die die Festigkeit und Zähigkeit der vorgefertigten Teile erheblich verbessern.

Vorteile der LS -Firma:

- Patent -Technologie Hot Press -Würfel: Mithilfe des Designs des Gradientenkühlungskanals erhöht sich die Lebensdauer um das Drei -mal -Mal. Die thermische Verformungsrate beträgt weniger als 0,02%.

- MaterialdatenbankVerknüpfung: Eingebautes in mehr als 200 Metallblech -Thermopress -Prozessparametern Bibliothek, ein Schlüssel zum Erhalten von Optimierungslösungen.

4.Stempel+Oberflächenbehandlung

Technologische Kollaborationslogik:

- Stempeln: Vervollständigen Sie die grundlegende Struktur und Dimensionspräzision der Teile.

- Oberflächenbehandlung: Übernehmen von Plattierungen, anodischer Oxidation, PVD -Beschichtung usw. Geben Sie Stanzteile Antikorrosion, Abriebfestigkeit, Dekoration und andere Funktionen.

Vorteile der LS -Firma:

- Ganze Prozessqualitätskontrolle: Optimieren Sie die Oberflächenbehandlungsprozessparameter (z. B. Sauberkeit vor der Behandlung, die die Beschichtungsadhäsion in Kombination mit Stempelprozessparametern direkt beeinflusst.

- Green Process Certification: Bietet konforme Elektroplattenlösungen mit über 95% Wiederherstellungsrate.

Zusammenfassung

Metallstempel ist nicht nur eine Prozessauswahl in der Herstellung, sondern auch ein technologischer Treiber für die industrielle Verbesserung. Durch effiziente Produktion undPräzisionsherstellungvonMetallstempel, Unternehmen können im heftigen Marktwettbewerb Differenzierungsvorteile erzielen. Die Mastering -Hardware -Stempelentechnologie ist der Schlüssel zur Verbesserung der Kernwettbewerbsfähigkeit geworden, unabhängig davon, ob es sich um einen Autohersteller handelt, der die Skala verfolgt, oder ein Unternehmen für Unterhaltungselektronik, das sich auf Innovation konzentriert.

Mit seinen hochpräzisen Development-Fähigkeiten, intelligenten Produktionssystemen und dem Stempel+Kombinationsprozess-Erlebnis bietet JS Kunden einen One-Stop-Shop für alles von vonPrototyp -ÜberprüfungZur Bereitstellung von Massenproduktion ist es ein wichtiger Partner bei der Verbesserung der globalen Wettbewerbsfähigkeit der Fertigung.

Haftungsausschluss

Der Inhalt dieser Seite dient nur zu Informationszwecken.JS -SerieIn Bezug auf die Genauigkeit, Vollständigkeit oder Gültigkeit der Informationen gibt es keine Darstellungen oder Garantien. Es sollte nicht geschlossen werden, dass ein Lieferant oder Hersteller von Drittanbietern Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionseigenschaften, materielle Qualität und Art oder Verarbeitung über das Longsheng-Netzwerk bereitstellt. Es liegt in der Verantwortung des KäufersErfordern TeileangeboteIdentifizieren Sie spezifische Anforderungen für diese Abschnitte.Bitte kontaktieren Sie uns für weitere Informationen.

JS -Team

JS ist ein branchenführendes UnternehmenKonzentrieren Sie sich auf kundenspezifische Fertigungslösungen. Wir haben über 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hohe PräzisionCNC -BearbeitungAnwesendBlechherstellungAnwesend3D -DruckAnwesendInjektionsformungAnwesendMetallstempel,und andere One-Stop-Produktionsdienste.

Unsere Fabrik ist mit über 100 modernsten 5-Achsen-Bearbeitungszentren ausgestattet, ISO 9001: 2015 Certified. Wir bieten Kunden in mehr als 150 Ländern auf der ganzen Welt schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Unabhängig davon, ob es sich um eine kleine Volumenproduktion oder eine große Anpassung an die Anpassung, können wir Ihre Bedürfnisse innerhalb von 24 Stunden mit der schnellsten Lieferung erfüllen. wählenJS -TechnologieDies bedeutet Auswahleffizienz, Qualität und Professionalität.

Um mehr zu erfahren, besuchen Sie unsere Website:www.cncprotolabs.com

FAQs

1. KANN KOMPLETTE KURDE TEILE VON VERMÜSSEN?

Sicher!Durch fortschrittliche Stanze oder hydraulische Formtechnologie kann Stempeln komplexe Strukturen mit tiefen Zug- und Krümmungsänderungen wie dem Auto -Akku -Pack -Gehäuse herstellen.

2.Was sind die Arten von Metallstempelformen?

Gemäß der Komplexität der Teile ist es in Stanzstempel (Schneidform), Biegestempel (Biegeform), Dehnungsstempel (Hohlteilforming) und Verbundsterben (Multi-Process-Integration) unterteilt.

3.Was ist der Unterschied zwischen heißem Stempeln und kaltem Stempeln?

Kaltstempel, normale Temperaturverarbeitung, hohe Effizienz, aber begrenzte Material Duktilität, geeignet für dünne Stahlplatten.Heißes Stempeln, bei dem Metall auf eine hohe Temperatur (z. B. 900 ° C) erhitzt und gepresst wird, kann hochfeste Stahlkonstruktionselemente herstellen, die die Zugfestigkeit um mehr als 50%erhöhen.

4.Was ist die Lebensdauer von Metallstempeln?

Die Metallstempelformen haben typischerweise eine Lebensdauer von 500.000 bis 1 Million Stempelzyklen, abhängig von der Materialhärte (z. B. längere Lebensdauer von Aluminiumformen), Prozessparametern (Schlagdruck, Geschwindigkeit) und Wartung.

Ressource