Blechherstellungist eine der Kernverbindungen bei der Forschung und Entwicklung der mechanischen Struktur, der elektronischen Geräteschale und der industriellen Geräte. Sein Entwurfsprozess erfordert, um viele Schlüsselfaktoren von Rohstoffen bis hin zur Anpassungsfähigkeit des Herstellungsprozesses zu berücksichtigen, von der strukturellen Konstruktionsoptimierung bis zur Auswahl der Oberflächenbehandlung. Jeder Link wirkt sich direkt auf die Qualität und Leistung des Endprodukts aus.

In diesem Artikel werden die wichtigsten Probleme bei der Konstruktion von Blechteilen analysiert, um die Konsistenz und Qualität jedes Produkts zu gewährleisten und einen Referenzabschluss von der Konstruktion bis zur Massenproduktion bereitzustellen.

Was sind die Kriterien für das Entwerfen von Blechteilen?

1.Die Bruchmodule

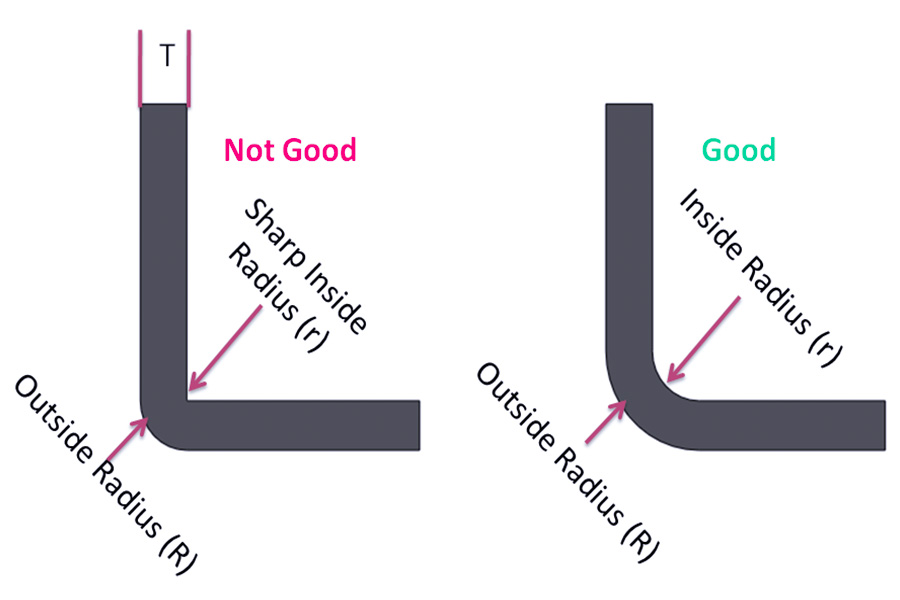

InBlechdesignDer Bruchmodul wirkt sich direkt auf die Biegeleistung von Blech aus. Beim Biegen ist die Zugspannung auf der äußeren Oberfläche größer als die auf der inneren Oberfläche. Ein kleiner Radius kann zu Knacken führen. Dieser Schwellenwert ist der minimale Biegeradius. Im Design muss ein Mindestradius gemäß der Dicke des Materials bestimmt werden. Bei Bedarf kann die Duktilität des Materials durch Polieren und andere Prozesse verbessert werden.

2. optimales Design von Metalllöchern und Groove

Stempelprozess ist eine wirtschaftliche und effiziente Bohrmethode bei der Verarbeitung von Metallblättern. Die Mindestgröße des Lochs, des Schlitzes oder der Rille darf nicht geringer sein als die Dicke der Platte. Dieses Designprinzip kann die Produktionseffizienz erheblich verbessern, das Risiko von Stanzschäden verringern und die Genauigkeit der Bearbeitung garantieren.

3. Minimum Krümmungsradius

Der minimale Biegeradius von Blechteilen wird hauptsächlich durch Bearbeitungsprozess und Materialeigenschaften beeinflusst. Je mehr duktile das Material ist, desto kleiner kann der Biegeradius es erreichen. Im praktischen Design müssen die Leistungsunterschiede verschiedener Metallklassen vollständig berücksichtigt werden. Moderne DFM -Software kann diese Parameter intelligent analysieren, um Designer praktische und flexible Lösungen zu bieten, die den Branchenstandards entsprechen.

4. Materielle Auswahl und Dickenanpassung

Bevorzugen Sie Materialien, die leicht zu verarbeiten sind, z.Aluminiumblechund verzinktes Blech. Wählen Sie die Dicke gemäß den Prozessanforderungen von Biegeblech aus. Wenn es zu dünn ist, verformt es und wenn es zu dick ist, biegt es und rissen. Es wird im Allgemeinen empfohlen, sich auf ein Blechmessdiagramm zu verweisen, um sicherzustellen, dass das Verhältnis von Biegeradius zu Dicke angemessen ist (z. B. das 1,5 -fache der Dicke).

5. Auswahl der Prozesse

Abhängig von der Komplexität der Teile, wie zum Beispiel für hochpräzise rechtwinklige V-Biege, geeignet für die Biegung der Struktur der Rollenbiegung. JS Precision Manufacturing -Geräte unterstützt eine präzise Biegung von 0,5 mm ultradünnen Platten. Bei mehreren Biegungen ist es notwendig, die Abfolge von Biegungen im Voraus zu planen, die Anzahl und den Winkel der Biegungen zu vereinfachen und die Rückprall- oder Größenabweichung zu vermeiden.

6. Optimieren Sie Schweißprozess

Das Schweißen ist nicht die einzige Option für Blechkonstruktionen. Viele Designer werden es gewohnt, Klassenschemata zu löten, aber andere, andere potenziell optimiertere Verbindungsmethoden ignorieren. Wir empfehlen, die folgenden Optionen in der Entwurfsphase zu berücksichtigen:

- IntegralSchneiden: Optimierung des Schneidprozesses von Substraten, um eine strukturelle Funktion zu erreichen.

- Mechanische Befestigungselemente: abnehmbares Verbindungsschema für Schrauben, Nieten usw.

- Blechbiegung: Die eigene Steifheit des Materials wird verwendet, um die Stützstruktur zu konstruieren.

Welche Auswirkungen haben die Materialauswahl auf die Blechetechnik?

In der Blechetechnik ist die Materialauswahl nicht nur ein Spiegelbild der funktionalen Anforderungen, sondern auch ein entscheidender Faktor für die Herstellungseffizienz, die Kostenkontrolle und die Endproduktqualität. Dies kann bei Aluminiumblech und Stahl besser verstanden werden.

1. Verarbeitung von Schwierigkeiten und Prozessanpassungsfähigkeit

Aluminiumblech sind formbarer als Stahl, haben einen kleineren Biegeradius (normalerweise 1-2-mal so hoch wie die Dicke des Materials), sind leichter zu bilden und sind weniger anfällig für das Riss während des Biegens und sind weniger anfälligStempeln. Beispielsweise hängt die Anwendung von Aluminiumplatten in Luftfahrtkomponenten von ihren leichten Eigenschaften ab, während Stahl aufgrund seiner hohen Festigkeit besser zu schweren mechanischen tragenden Strukturen geeignet ist.

2.Cost Effektivität

Wenn wir uns auf Festigkeit konzentrieren, kann Stahl die bevorzugte Option sein, aber ihre hohe Dichte und sein Gewicht führen zu erhöhten Transport- und Installationskosten. Im Gegenteil kann der Energieverbrauch der Aluminiumplatte insgesamt höher ist, obwohl der Energieverbrauch von Aluminiumplatten reduziert werden kann, kann die Verarbeitungseffizienz auf lange Sicht verbessert werden, und kann den Wert für das Geld der Aluminiumplatte verbessern.

3. Die Umweltanpassung der Generalversammlung

Verzinktes Blech verbessert seine Korrosionsbeständigkeit durch Beschichtung und ist so für die feuchte Umgebung geeignet. Es sollte jedoch besondere Sorgfalt darauf geprägt werden, die Integrität der Beschichtung während der Verarbeitung zu schützen. Aluminiumplatten weisen natürliche antioxidative Eigenschaften auf, die verspätete Wartungskosten senken.

4.Der Nachhaltigkeitstrend

Das Aluminium ist eine Rezykluationsrate von 95% im Einklang mit grünen Herstellungstrends, während Stahl eine relativ Kohlenstoffemissionsintensität ist. Viele Unternehmen wenden sich Aluminiumkomponenten wie neuen Energienbatterienschalen zu, um CO2 -Neutralitätsziele zu erreichen, was ebenfalls die Verschiebung in die Verschiebung vorantreibtBlechprozessezu niedrigem Kohlenstoff.

Welche Faktoren sollten beim Entwerfen von Blechteilen berücksichtigt werden?

Blechdesign wird oft in einem Teufelskreis von Design und Nacharbeit gefangen. Die Daten zeigen, dass 30-50% des Produktentwicklungszyklus für wiederholte Überarbeitungen ausgegeben werden und dass fast ein Viertel der technischen Fehler auf unzureichende Designprozesse zurückzuführen ist. Tatsächlich gibt es eine große Trennung zwischen CAD -Design und Realität.

Beim Entwerfen von Blechteilen müssen die Prozesseigenschaften der Blechbiegung eng mit der Machbarkeit der Herstellung kombiniert werden:

1. Die Verwendung standardisierter Formen

Verwenden Sie vorzugsweise Standardformabmessungen fürBiegenUm nicht teure Formen anzupassen. Wenn die Komponentenstruktur komplex ist, kann sie durch Schweißen oder Nieten einer Kombination von Standardformen gebildet werden.

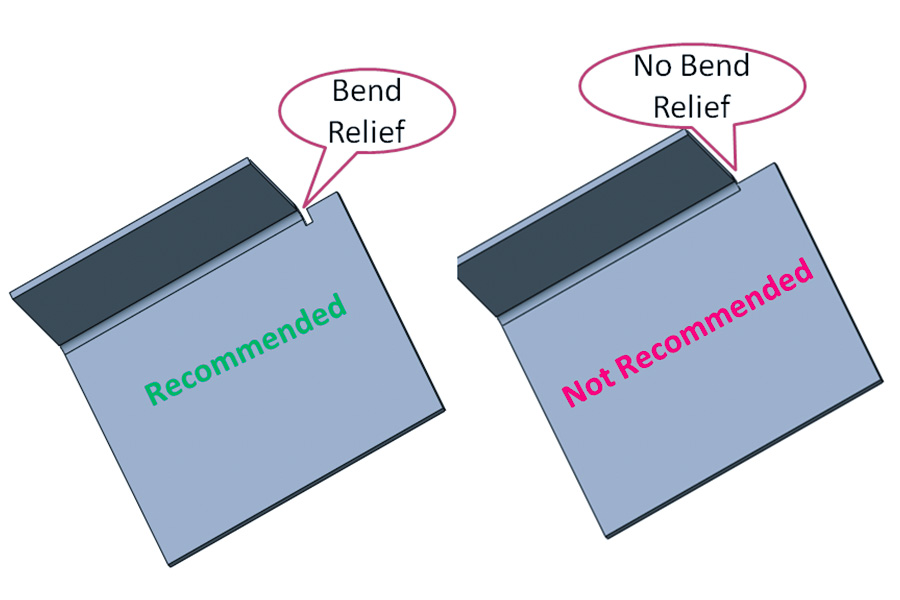

2. Die Biegeabstand und vermeiden Sie die Lochposition

Löcher, Einschnitte oder Steckverbinder sollten mindestens das 4 -fache der Dicke des Materials (d. H. 4T -Prinzip) von den gekrümmten Kanten entfernt gehalten werden, um eine durch Biegung und Dehnung verursachte Verformung zu verhindern. Beim Biegen von Aluminiumplatten sollte besondere Aufmerksamkeit auf Duktilitätsunterschiede geschenkt werden, um zu vermeiden, dass sie an der Lochposition gerissen werden.

3.Verblatt geschlossene Geometrie

Das lineare Stempelprinzip der Plattenbiegung schränkt die Bildung der geschlossenen Struktur ein. Im Design müssen die Öffnungen für segmentierte Biegung aufbewahrt oder verwendet werden, und vollständig geschlossene Kisten, die durch U-förmige Rillen ersetzt werden.

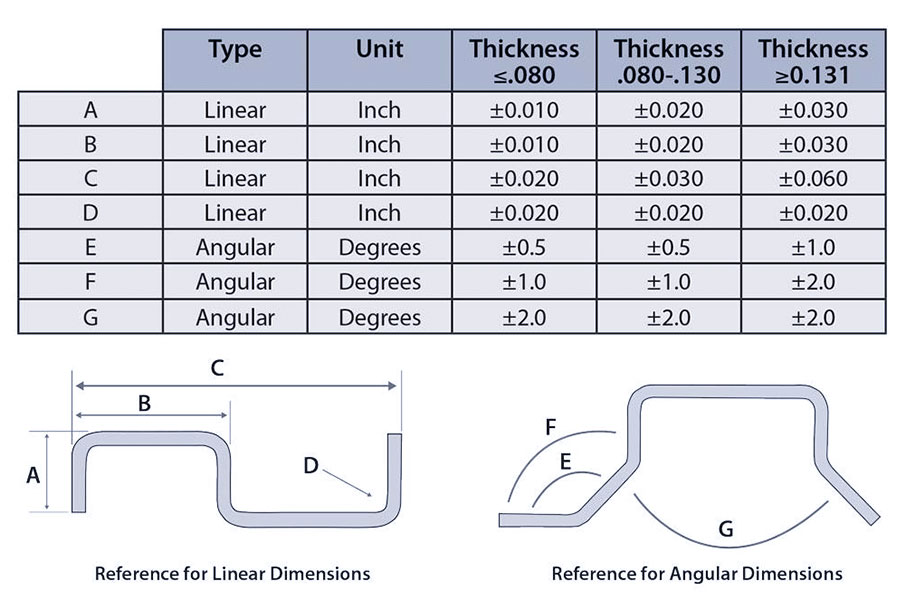

4. Toleranzkontrolle

Die Blechverträglichkeit beträgt im Allgemeinen ± 0,1 mm bis 0,5 mm im Vergleich zuCNC -BearbeitungDie Genauigkeitsanforderungen sind nicht hoch. Die endgültige Toleranz muss gemäß der Dicke des Materials, der Anzahl der Biegungen und der Genauigkeit der Ausrüstung bestimmt werden. Dünne Platte sammelt Fehler an, nachdem mehrere Biegungen und der Kompensationsraum erforderlich sind.

5. Verwenden Sie einen gleichmäßigen Biegeradius

Der standardisierte Biegeradius wie 0,030 Zoll kann die Schaltzeit des Schimmelpilzes verkürzen. Der empfohlene Biegeradius für Aluminiumblech ist 1-1,5-mal dicker, während Stahl einen größeren Biegeradius benötigt, um eine Rückprall zu vermeiden.

6. Alternative Schweißoptionen

Es ist leicht, dass eine dünne Platte von deformiert wirdSchweißen. Nieten und Drucknieten können als alternative Verbindung ausgewählt werden. Bei der Installation von PEM -Hardware ist es notwendig, die Dicke des Materials anzupassen, um das durch Spannungskonzentration verursachte Risse zu vermeiden.

Wie vermeiden Sie häufige Fehler beim Blechdesign?

1. Materielle Selektionsintensität

- Viele Ingenieure missbrauchen hochfeste Materialien wie 6061-T6-Aluminium, wodurch Biegung und Risse verursacht werden. Zum Beispiel wählte eine Firma 6061 Aluminium für Festigkeit, aber Risse traten im Biegeprozess auf, während 5052-H32-Aluminium aufgrund seiner besseren Duktilität vollständig angepasst wurde.

- Materiallösungen: JS PrioritätBiegung mit BlechFreundliche Materialien (wie 1060 reines Aluminium, SPCC-Kaltstahl), deren Zugfestigkeit und Duktilität mit Biegeprozessen kompatibel sind. Gleichzeitig stellen wir eine Datenbank mit Materialien zur Verfügung, um die Verwendung spezieller Legierungen zu vermeiden, die benutzerdefinierte Formen erfordern.

2.Biegungsprozess

Oft wird der Biegeradius nicht beibehalten oder die Biegesequenz ist verwirrt, was zu einer Teilverformung führt. Bei der Gestaltung der Eindämmungsbox war eine Nacharbeit erforderlich, da die Biege nicht in der Lage ist, eine Containment -Biegung zu erreichen (zusätzliche Prozessanschlüsse sind erforderlich).

JS -Lösung:

- Wir setzen einen standardisierten Biegeradius (z. B. 1-1,5-mal so hoch wie die Dicke des Materials) gegen den Industriestandard von 0,030 Zoll.

- Planen Sie, die Bleche nacheinander zu biegen, zuerst die sekundären Kanten zu falten, sich dann mit der Hauptstruktur zu befassen und eine klare Biegerichtung zu markieren (V-förmige oder Rollbiegung).

3. Blatt Metallverarbeitungs -Toleranzdesign

Das Toleranzdesign von Blechteilen verwendet direkt ± 0,05 mm CNC -Bearbeitungsgenauigkeitsstandard, was im Grunde die physikalischen Eigenschaften dieser beiden Bearbeitungsverfahren verwirrt:

- Die CNC -Bearbeitung beseitigt die elastische Verformung von Materialien durch Schneiden, und Blechbiege ist ein plastisches Verformungsprozess, die materielle Erholung ist unvermeidlich.SPCC-Kaltstahl, 90 Beispiel, kann die Menge zwischen 0,2 und 0,3 mm (1 mm dick) bei 90 ° verbogen.Wenn eine numerische Steuerungstoleranzregelung verwendet wird, überschreitet der tatsächliche Winkelfehler den funktionalen zulässigen Bereich weit.

- Kumulative Fehler vonMultiple Bending(z. B. die Summe der Fehler nach 3 Biegungen ist größer als +/- 0,15 mm.Dieser Prozessunterschied führt direkt zu systemischen Risiken wie Montage -Interferenz und Lochrissen.

Lösungen:

- Wenn während der Verarbeitung deutlich wird, dass die Markup -Toleranz nicht erreicht werden kann, wird sich unser Engineering -Team so schnell wie möglich mit Ihnen konsultieren, um die Entwurfsoptimierungslösungen zu entwerfen.Ein besserer Ansatz wäre es, während der Entwurfsphase eine enge Kommunikation mit unseren Experten aufrechtzuerhalten.

- Besondere Erinnerung an Projekte, die organisch an passenden Teilen gearbeitet haben: Sobald ein Plattenteil abgeschlossen ist, kann es schwierig sein, es zu ändern.Unser Team empfiehlt nachdrücklich eine Strategie für Blechprioritäten, bei der die Blechhersteller vor der Verarbeitung Konstruktionsbewertungen abschließen.

4. Ladendesign

Das Design vonLochpositionvon Blechteilen beeinflusst direkt die Produktion und die Produktleistung.Zu den häufigen Missverständnissen gehört es, sich zu sehr auf eine spezielle Blende von nicht markierten Werkzeugen oder die Positionierung von Löchern zu nahe an Kanten und gekrümmten Linien zu stützen, was zu Verformungs- und Montageproblemen führt.

Lösungen:

- Bohrbitspezifikationen für verschiedene Blendengrößen geeignet:

| Bohrungsdurchmesser | Anwendbare Bohrerspezifikationen | Szene | Kosteneffektivität |

| φ0.125 (3,2 mm) | Standard # 40 Drillbit | Installationslöcher, Lüftungslöcher | Werkzeugkosten ↓ 40% |

| φ0.25 (6,35 mm) | Standard -Nr. 8 Drillbit | Verbindungslöcher für strukturelle Komponenten | Verarbeitungseffizienz ↑ 25% |

| φ0.5 (12,7 mm) | Standard Nr. 20 Drillbit | Flanschkantenfixierloch | Die Lebensdauer der Schimmelpilze um 50% verlängert |

- Die sicheren Löchergrenzen:

| Feature -Typ | Mindestabstandsanforderungen | Fehlerfall |

| Angrenzende Entfernung der gekrümmten Linie | Dicke ≥ 2 -mal (z. B. 1 mm Board → ≥ 2 mm) | Lochlänge Biegerlinie 1,5 mm → Tränen |

| Lochkante | Dicke ≥ 1 -mal (z. B. 0,8 mm Board → ≥ 0,8 mm) | Lochrand 0,5 mm → Kantenriss |

| Lochabstand | Dicke ≥3 Mal (um Spannungsüberlagerung zu verhindern) | Der Lochabstand ist doppelt so dick → Abstandsdeformation der Platte |

5. Oberflächenbehandlung: Machbarkeits- und Kostenüberlegungen

Unternehmen erfordern spezielle Oberflächenbehandlungsverfahren, die dazu führen, dass die Kosten für den Anstieg oder die Prozesse unrentabel werden. Vor kurzem hat ein JS -Kunde nach Kupferteilen nach Nickelfolie gefragt, aber nur eine Handvoll Fabriken auf der Welt haben die Fähigkeit und die Nickelfolie ist zu teuer.

Lösungen:

- Wir würden Kunden empfehlen, gemeinsame Prozesse wie Sprühbeschichtung und Anodierung zu priorisieren und die Machbarkeit im Voraus zu bestätigen.

- Wenn BrauchOberflächenbehandlungEs ist erforderlich, zusätzlicher Bauzeitraum (z. B. 8 Wochen Spezialfarbenablieferungszeit) erforderlich.

Wie wähle ich die optimale Dicke für Metallschweißen aus?

1.Matching Materialtyp und Dicke

- Edelstahl:Gemäß der Blechmesser beträgt die Schweißdicke bei niedrigen Kohlenstoffstahl im Allgemeinen 0,5-6 mm und 1-4 mm für Edelstahl (z. B. 304).Zum Beispiel ist das TIG-Schweißen für 0,5-3 mm Blätter geeignet und MIG-Schweißen für 3-6 mm-Blätter geeignet.

- Aluminium- und Aluminiumlegierungen:Aluminiumplatten haben eine hohe Duktilität, aber leicht zu oxidieren, eine Schweißdicke sollte sich beziehenBlechmessdiagramm.Das TIG-Schweißen wird bei 0,3-2 mm und MIG-Schweißen von 1 bis 5 mm empfohlen.Wenn mehr als 5 mm, sollten Vorheizen oder andere Prozesse verwendet werden.

2.Schweißprozessauswahlhandbuch

- Für dünne Edelstahl- oder Aluminiumplatten weniger als 1 mm ist das TIG -Schweißen unsere empfohlene Technik. Die TIG -Schweißnaht kann streng schweißen lassen, ohne die Platte zu beugen.

- MIG-Schweißen wird beim Schweißen mit mitteldicker Tellern besser verwendet. Die Schweißgeschwindigkeit ist vergleichbar mit relativ hoch, aber achten Sie auf, wenn Sie den Strom einstellen, oder Sie werden sehr leicht durch die Platte schweißen. Unsere Fabrikmeister haben die Erfahrung, dass die Umzugsgeschwindigkeit der Schweißwaffe angemessen mit der Strömung übereinstimmt werden muss.

3.Wählen Sie Materialien basierend auf dem Nutzungsszenario

Wenn wir tragende Gegenstände wie Klammern und Rahmen erstellen müssen, verwenden die Ingenieure normalerweise gerne mehr als 3 mm dicker Stahl. Mit einer solchen Dicke reicht die Zugfestigkeit aus und das Produkt wird stärker. So wie wir mit starken Stahlstangen ein Haus herstellen, können diese dicken Stähle das gesamte Gebäude im Laufe der Zeit aufrechterhalten.

4. Erfahren Sie die Einschränkungen, die im Design berücksichtigt werden müssen

- Es gibt grundlegende Anforderungen an die Materialdicke für alle Schweißverfahren.

- Beim Laserschweißen aus Edelstahl muss die Platte mit einer Dicke von mindestens 0,5 mm verwendet werden. Andernfalls wird es nicht stark geschweißt.

- Bei der Behandlung von Stahlplatten über 6 mm dick werden die Arbeiter zuerst die Kante der Stahlplatte ruten. Die Rillenformen sind im AllgemeinenV-förmigund U-förmig, wie ein spezielles Kanal zum Schweißen zu erstellen. Der Vorteil besteht darin, dass das Löten die beiden Stahlplatten vollständig durchdringen und fest verbinden kann.

5. Kontrollmaßnahmen und Effizienzverstärkung

- Zu dünne Platten sind problematisch: Die Anwendung von zu dünnen Platten, d. H. Unter 0,5 mm, ist wahrscheinlich, dass sie durchschweißen oder sich verziehen. Dies erfordert eine häufige Wartung, die eine Kostenabzüge darstellt.

- Es passt auch nicht zu dicke Teller: Platten über 8 mm dick müssen mehrmals geschweißt werden, was Zeit und Material verbraucht. Hier werden Profile oder Gussteile vorzugsweise verwendet.

- Die beste Option: Es wird empfohlen, das Standard -Blechmessdiagramm nachzuschlagen und gemeinsame Dicken wie 1 mm, 2 mm und 3 mm zu wählen. Dies kann die besondere Verarbeitung verringern.

Wie produzieren Sie komplexe Blechteile durch JS -Automatisierungsausrüstung?

1. Intelligentes Design- und Simulationsoptimieren

Mit dem JS -Team können Kunden CAD -Dateien in jedem Format hochladen. Wir verwenden die Simulationssoftware automatisch und prognostizieren den Bildungseffekt von Blechteilen im Voraus. Für komplexe Strukturen erreicht unser Team die Layoutoptimierung durchparametrisches DesignUm Materialabfälle zu reduzieren und die Einhaltung hoher Genauigkeitsanforderungen von ± 0,005 mm zu erreichen. Dieser Schritt kann den Konstruktionszyklus um 30%verringern, insbesondere für Blechhersteller, die viele Iterationen enthalten.

2. Automatisches Verarbeitungszentrum für Hochgeschwindigkeit

JS verwendet eine vollautomatische Produktionslinie von Multi-Achs-Laserschneidemaschinen, CNC-Stanzmaschinen und Biegermaschinen. Für komplexe Blechteile:

- Laserschnitt: Schneidengenauigkeit von ± 0,02 mm, mit mehr als 50 Materialien wie Edelstahl- und Aluminiumlegierung, und die Schnittgeschwindigkeit ist

- 3 -mal höher als die der traditionellen Ausrüstung.

- Stempeln: Mit Servo -Pressen für die wiederholte Positionierung auf Mikrometerebene, um komplexe Stanz- und Dehnungsverfahren zu bewältigen.

- Biegeautomatisierung: Durch Maschinenklemm- und visuelle Positionierungssysteme wird die Präzisions-Präzisions-Biegung mit mehreren Bereichen erreicht, um die Fehler bei der manuellen Intervention zu verringern.

3.Echtzeit-Qualitätsüberwachung

Unsere Produktionslinie kann in Echtzeit die Dimensionen und Oberflächendefekte mit Blechabmessungen scannen, mit einer Durchgangsrate von 99,8%.Wir bieten auch SPC -statistische Prozesskontrollberichte zur Optimierung von Prozessparametern und zur Verringerung der Defektraten durch Big -Data -Analyse.Ein Auto -Kunde beispielsweise senkt die Nacharbeit die Kosten durch das automatisierte Qualitätsinspektionssystem von JS um 40%.

4.Schnelle Lieferung

JS 'intelligentes Planungssystem unterstütztKleine Chargenund mehrere Sorten der Hybridproduktion und können den gesamten Prozess von der Entwurf bis zur Lieferung in 7 Arbeitstagen abschließen.

Zusammenfassung

Jeder Schritt der Blecherherstellung ist im Wesentlichen ein Dialogprozess mit Metall.Von Designzeichnungen bis hin zur Workshop-Produktion ist intelligentes Technologie wie Perspektive Augen der Ingenieure, die nicht nur das Temperieren von Platten unterschiedlicher Dicke durch Stempelprozess erkennen, sondern auch digitale Modelle verwenden, um Millionen von Ecken vorzuverichten.

Jetzt sind unsere Produktionslinien nicht nur mechanische Wiederholungen, sondern auch Brücken zwischen Metall und Daten.Jede CNC Punch -Landung hat die Handwerkskunst des strukturellen Designs bewiesen.Unsere Ingenieureverfügen über ein hohes Maß an Fachwissen, um Unternehmen zu helfen, schwierige Projekte zur Herstellung von Blechen durchzuführen.

Haftungsausschluss

Der Inhalt dieser Seite dient nur zu Informationszwecken.JS -SerieIn Bezug auf die Genauigkeit, Vollständigkeit oder Gültigkeit der Informationen gibt es keine Darstellungen oder Garantien. Es sollte nicht geschlossen werden, dass ein Lieferant oder Hersteller von Drittanbietern Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionseigenschaften, materielle Qualität und Art oder Verarbeitung über das Longsheng-Netzwerk bereitstellt. Es liegt in der Verantwortung des KäufersErfordern TeileangeboteIdentifizieren Sie spezifische Anforderungen für diese Abschnitte.Bitte kontaktieren Sie uns für weitere Informationen.

JS -Team

JS ist ein branchenführendes UnternehmenKonzentrieren Sie sich auf kundenspezifische Fertigungslösungen. Wir haben über 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hohe PräzisionCNC -BearbeitungAnwesendBlechherstellungAnwesend3D -DruckAnwesendInjektionsformungAnwesendMetallstempel,und andere One-Stop-Produktionsdienste.

Unsere Fabrik ist mit über 100 modernsten 5-Achsen-Bearbeitungszentren ausgestattet, ISO 9001: 2015 Certified. Wir bieten Kunden in mehr als 150 Ländern auf der ganzen Welt schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Unabhängig davon, ob es sich um eine kleine Volumenproduktion oder eine große Anpassung an die Anpassung, können wir Ihre Bedürfnisse innerhalb von 24 Stunden mit der schnellsten Lieferung erfüllen. wählenJS -TechnologieDies bedeutet Auswahleffizienz, Qualität und Professionalität.

Um mehr zu erfahren, besuchen Sie unsere Website:www.cncprotolabs.com

FAQs

1.Wie, um die Verformung komplizierter Strukturen zu verhindern?

Bei der Metallbearbeitung muss die Form des Schneidens ausgelegt sein, um die Verformung zu minimieren, sich langsam zu beugen und die Temperatur zu verwalten. Die Maschine verwendet Hard -Sterbungs- und Nivellierungsmaschinen, um die Sprung automatisch anzupassen und die Form aufrechtzuerhalten.

2.Wie, um die Festigkeit von Blechteilen zu verbessern?

Wählen Sie hochfestes Material aus, verbessern Sie das Verstärkungsdesign, tragen Sie abgerundete Eckbiegung, Laserschneidung auf, minimieren Sie Grat, Kontrollschweißen, minimieren Sie die Verformung.

3.Was ist der Mindestbiegeradius?

Der minimale Biegerradius beträgt normalerweise 1-2 Mal die Materialdicke. Aluminiumplatten, die mehr als 1,5 Mal einzeln und Stahl verwendet werden sollen, um Risse zu vermeiden.

4.Wie, um Blechteile Flachheit zu erzielen?

Um das beste strukturelle Design zu haben, das richtige Material zu verwenden, Biegeprozess zu verwenden, mit hohem Starrheitstempel und Leveling -Prozess zu arbeiten, die Rückprallverformung zu verringern.