Injektionsformung, als typischer Vertreter für die Form von Form in der modernen Industrie. Es ist ein Massenproduktionsprozess, bei dem Polymermaterialien unter hohem Druck in Präzisionsform injiziert und abgekühlt und zu komplexen Komponenten verfestigt werden. Sein Kern besteht darin, den thermodynamischen Mechanismus der Formungsinjektion mit Mechanikeigenschaften zu kombinieren, um die Genauigkeit der Dimension und die Oberflächenmasse von Millimeter und sogar die Mikron -Skala durch genaue Kontrolle von Temperatur, Druck, Füllrate und anderen Parametern zu erreichen.

Mit der Umwandlung der globalen Fertigung in hohe Effizienz und Intelligenz hat sich die Formtechnologie durch traditionelle Rahmenbedingungen durchgebaut und sich zu umfassenden Innovationen entwickelt wie z.3D -DruckVorformungen und biologisch abbaubare Materialien. In diesem Artikel wird der Workflow von Injektionsform, Schimmelpilzdesign und die Rolle von Injektionsformmaschinen analysiert, um theoretische Referenzen und praktische Inspirationen für die technologische Verbesserung der Branche in der Branche zu liefern.

Was ist die Wissenschaft hinter Injektionsform?

Die wissenschaftliche Essenz des Injektionsformers ist die genaue Injektion von geschmolzenen Polymermaterialien in die Schimmelpilzhöhle und deren Verfestigung durch die Synergie der Thermodynamik, der Flüssigkeitsmechanik und der Materialwissenschaft.Die wissenschaftliche Kontrolle des Formungsinjektionsprozesses hängt von der dynamischen Anpassung der Kernparameter des Injektionsformprozesses ab.

1.Thermodynamikantrieb

WährendInjektionsmoldungsprozess, Kunststoffpartikel werden durch Schrauben geschnitten und dann von Heizungen geschmolzen, um eine viskoelastische Flüssigkeit zu bilden, deren Viskosität exponentiell mit der Temperatur variiert.Der Schlüssel zur wissenschaftlichen Kontrolle liegt bei der Ausgleichsformtemperatur (normalerweise bei 20-150 ° C) mit Schmelzkühlungsrate.Schnelle Abkühlung kann den Zyklus verkürzen, aber leicht zu einer Verformung von Verrücktheiten führen, während eine langsame Kühlung die Kristallinität erhöhen kann, aber die Produktionseffizienz verringert.

2.Die Hydrodynamik dominiert

Der Fluss von geschmolzenem Material in geschmolzener Hohlraum folgt den Eigenschaften der nicht Newtonschen Flüssigkeitseigenschaften, und der Druckgradient ist proportional zum Quadrat der Fließgeschwindigkeit.Die wissenschaftliche Kontrolle erfordert, dass die Schmelzschergeschwindigkeit durch Schraubengeschwindigkeit (normalerweise 100-500 U / min) reguliert wird, um zu verhindern, dass faserverstärktes Material aufgrund übermäßiger Scherung bricht.

Gleichzeitig ist das Tor so ausgelegt, dass sie der Fließfähigkeit des Materials entsprechen (z. B. PP -SchmelzflussindexMFI = 20-30 g/10 min), um sicherzustellen, dass die Vorderseite der Schmelze in einem laminaren Flussmodus gleichmäßig gefüllt ist, um eine Abnahme der Festigkeit der Schmelzlinie zu vermeiden.

3.Baustoffwissenschaften Kapazitäten

Die endgültigen Eigenschaften des Injektionsformens hängen von der Entwicklung der Mikrostruktur des Materials ab.ABS-Harze werden beispielsweise während der Druckretentionsphase (Druck 80-120 MPa) mit einer positiven Korrelation zwischen Intensität und Retentionszeit eine molekulare Kette und Rekombination unterzogen.Durch die Überwachung der Schmelztemperaturdifferenz und die Druckschwankungen in Echtzeit durch Schimmelpilzsensoren können Prozessparameter optimiert und die Toleranz von Autostoßstangenteilen auf ± 0,1 mm gesteuert werden.

4.Intelligente Kontrolle

ModernEinspritztechnologieKombiniert digitale Zwilling mit maschinellem Lernen, um die automatische Iteration von Injektionsformparametern durch Einrichten von Injektionsformparameteroptimierungsmodell zu erreichen.

Wie wird das Injektionsleisten allmählich durchgeführt?

Injection Moulding ist eine der Kerntechnologien der modernen Fertigungsindustrie. Es wird häufig in Kunststoffform und Silikonform verwendet.Die wichtigsten Schritte für die progressive Implementierung sind wie folgt:

1.Design und Dokumentation

Kunden müssen CAD -Zeichnungen in Schritt, STL, PDF usw. einreichen.Das JS -Team wird eine Simulationsanalyse durch spezielle Software durchführen, um die Durchführbarkeit der Produktstruktur zu bewerten und Optimierungsvorschläge zu machen.Diese Phase kann die Kosten für nachfolgende Modifikationen um 30%senken.

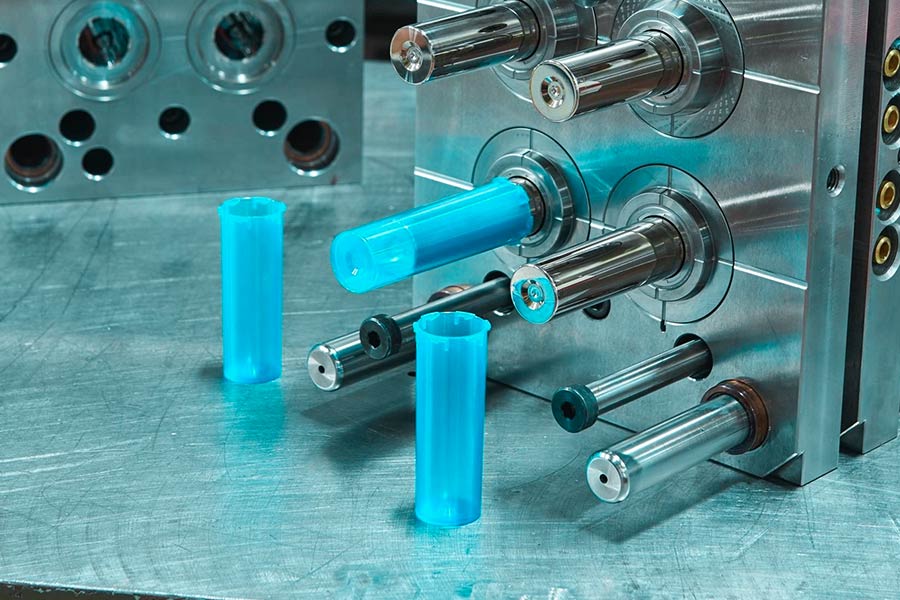

2.Präzisionsformherstellung

- Materialauswahl: Importierte hochwertige Stahl (z. B. H13, S136), Schimmellebensdauer von mehr als 1 Million Zyklen.

- Strukturelles Design: gemäß den Eigenschaften von Kunststoffformungen undSilikonformungEs werden heiße und kalte Flusssysteme eingesetzt.

- Schnelle Lieferung: Der standardisierte Prozess von JS verkürzt den Schimmelherstellungszyklus auf 2 bis 4 Wochen und unterstützt kleine Chargenanpassungen.

3.Materialauswahl und Vorbehandlung

- Kunststoffformung: Unterstützt mehr als 50 Kunststoffe wie ABS, PC, PA, TPU und erfordert Trocknen und Färben gemäß den materiellen Eigenschaften (z. B. PET, 4 Stunden bei 120 ° C).

- Silikonformung: Verwenden von Liquid Silicon (LSR) für medizinische Grad- oder Nahrungsmittelqualität muss das Vormisch in einem Vakuum eingestellt werden, um Blasen zu vermeiden.

- Das automatisierte Fütterungssystem von JS kann die Materialverhältnisse genau steuern und das menschliche Fehler verringern.

4.Parameterkontrolle des Injektionsformprozesses

Temperaturmanagement: iDie Düsentemperatur der Nackungsformmaschine wird auf einen Materialschmelzpunkt von +20 ° C eingestellt und die Formtemperatur (± 1 ° C -Schwankung) wird genau durch einen zirkulierenden Wasserkreis oder einen Ölthermostat gesteuert.

Druckregulierung:

- Kunststoffform: Der Einspritzdruck beträgt im Allgemeinen 50-150 mPa, was während der Haltephase gehalten wird, um ein Schrumpfungen zu verhindern.

- Silikonformung: VerwendungNiederdruck -Injektionsformung(10-30 mPa) Um sich an die Fließfähigkeit von Silikon anzupassen, die Isolationszeit zu verlängern und eine gleichmäßige Füllung zu gewährleisten.

5.Nachbehandlungs- und Qualitätsinspektion

- Demontechnologie: Automatische Demontage durch Auswerferstifte, pneumatische Demontage oder Roboterarm, um die manuelle Eingriffe zu verringern.

- Oberflächenoptimierung: Bietet Wertschöpfungsdienste wie Polieren (RA ≤ 0,02 μm), Sprühen, Platten usw.Zum Beispiel können die matte Textur -Technologie von JS für Autodinieure den Glanz um bis zu 80%reduzieren.

- Qualitätsinspektionsstandard: Die Toleranz der wichtigsten Abmessungen wird innerhalb von ± 0,005 mm unter Verwendung von CMM- und Röntgeninspektion gesteuert.

Was ist Formgestaltung?

Das Formendesign ist der Eckpfeiler des PlastikformsS. Seine Essenz ist es, ein Schimmelpilzsystem zu etablieren, das produzieren kannKunststoffteile formeneffizient und stabil durch Präzisionstechnik und Materialwissenschaft. Auf dem Gebiet der Kunststoffleisten bestimmt die Qualität des Schimmelpilzdesigns direkt die Größengenauigkeit, die Oberflächenqualität und die Produktionskosten des Produkts. JS Company brachte die Technologie mit seiner tiefen Erfahrung in der nächsten Ebene in die nächste StufeMaltDEssign.

Kernelemente des Schimmelpilzdesigns

1.Strukturelles Design:Modellierung und Optimierung von Würfelhöhlen, Flusskanal und Kühlsystem sind gemäß der Fließfähigkeit und Schrumpfungsrate von Modellierungskunststoff erforderlich.Beispielsweise verwendet JS die Form-Flow-Analyse-Software, um den Durchflusspfad der Schmelze zu simulieren, und beschränkt den Füllzeitsfehler auf ± 5%, um eine Verformung von Untergräbchen oder Schweißscheiben zu vermeiden.

2.Materialauswahl:Der Stahl erfordert ein Gleichgewicht zwischen Härte und Wärmefest.Beispielsweise wird P20 -Stahl für gemeinsame Kunststoffe und H13 -Stahl für Hochtemperaturmaterialien (z. B. Peek) verwendet.JS verwendet die Technologie zur Behandlung von Oberflächenstickstoff, um die Lebensdauer des Die der Die auf mehr als 1 Million Zyklen zu erhöhen und die langfristigen Produktionskosten für Kunden zu senken.

3.Präzisionsbearbeitung:5 Achse CNC -MaschineWerkzeuge in Kombination mit EDM und erfüllen die strengen Anforderungen an medizinischem Kunststoffform, wie z. B. chirurgische Instrumentengehäuse.

JS -Unternehmensformtechnologievorteil des Unternehmens des Unternehmens

1.Intelligentes Design:Eine algorithmisch integrierte Formgestaltungsplattform von AI erzeugt automatisch die am meisten Gate -Positionsort- und Kühllayout, wodurch die Entwicklungszeit 40%verkürzt.

2.Multi -Material -Anpassung:Differentielle Schimmelpilzlösungen, die thermoplastische Materialien (z. B. ABS, PC) und Elastomere (z. B. TPU, Silikon) unterstützen.Das Design der Silikonleiste von JS nimmt ein Tränenfest -Struktur -Design und die erfolgreiche Entfernungsrate von bis zu 99%an.

3.Nachhaltige Fertigung:Das modulare Schimmelpilzdesign ermöglicht einen schnellen Schimmelpack und das Materialrecycling, reduziert die Erzeugung von Abfällen um 30% und entspricht den globalen Umwelttrends.

Wie kann man ein Gleichgewicht zwischen der Lebensdauer und den Kosten von Injektionsformen erreichen?

1.Entwurfsphase

- Modulares Design: Den Matrizen in Standardkomponenten (wie Grusselhülsen und Auswerferstifte) zerlegen und in die Standardkomponenten einbrechen und Stifte) undCustomisierte KomponentenReduziert die Entwicklungszeiten um 30%.

- Fall: Modulares Design einer Autobahnform, eine Wiederverwendung von 70%, eine Lebensdauer von über 800.000 Mal, 25% Reduzierung der Einheitenkosten.

- CAE -Simulationsoptimierung: Modellierung Schmelzfluss mit der Software für die Stanzflussanalyse, Vorhersage von Spannungskonzentrationsbereichen, Optimierung der Struktur.

- Effekt: Die Reparaturrate von JS -Formen aufgrund von Konstruktionsfehlern beträgt nur 5%, verglichen mit dem Branchendurchschnitt 15%.

2. Materialauswahl

- Materialdwagungsstrategie

| Szene | Materialtyp | Lebensdauer (10.000 Zyklen) | Kostenanteil |

| Automobil -Präzisionskomponenten | H13 Stahl importiert | 80-120 | Hoch (30%-40%) |

| Tägliche Hülle | Pre -Härtungstahl Stahl | 30-50 | Medium (20%-30%) |

| Medizinische Silikonkomponenten | Silikonspezifische Legierungsstahl | 50-80 | Hoch (35%-45%) |

- OberflächenbearbeitungTechnologie: PVD/Zinnbeschichtung oder Laserverkleidung wird verwendet, um die Abriebfestigkeit zu verbessern und eine Überinvestition in hochpreisiger Stahl zu vermeiden.

3.Lean Manufacturing und technologisches Upgrade

- Intelligentes Bearbeitungssystemkonstruktion: Mit fünf Achsenverbindungen CNC-Werkzeugmaschine und Echtzeit-Online-Messsystem wird die Frequenz der Formkorrektur auf weniger als 5%gesteuert.

- Durchbruch der Prozesseeffizienz: Durch die Optimierung der Prozessparameter und die Steuerung der Geräteverbindung wurde der Einzelmodus-Verarbeitungszyklus um 20% verkürzt, während die ultra-niedrige Defektrate von weniger als 0,3% erreicht wurde.

- Innovation des Wärmeflusskanalssystems: Verwenden von Wärmeflusskanal mit mehreren Cavity, um die Fütterungstechnologie auszugleichen, den vom Gate erzeugten Kaltmaterial um 70%zu reduzieren und den Verschleißzyklus von Schlüsselteilen von Schimmelpilzen um 30%zu erweitern.

4. Smart Überwachungs- und Kostenoptimierungslösung

- Das Sensor -Netzwerk überwacht die Schimmelpilzdaten und Druckdaten in Echtzeit unter Verwendung künstlicher Intelligenzalgorithmen, um den Verschleißzyklus von Schlüsselkomponenten für vorbeugende Wartung vorherzusagen.

- Anwendungsbeispiele zeigen, dass die Vorhersagewartung ungeplante Ausfallzeiten von verringern kannHaushaltsgeräteformum 60% und verlängern Sie seine Lebensdauer um 20%.

- Das gesamte Lebenszykluskostenmodell: Umfassende Bewertung von FuE, Produktionsverlusten, Betriebswartung usw., um eine Abweichung von einer einzigen anfänglichen Investitionsentscheidung zu vermeiden.

- Vergleich:

| Schema | Anfängliche Kosten | Lebensdauer (10.000 Zyklen) | Einmal Kosten |

| Standardform |

5.000 Dollar

|

20 | $ 0,25 |

| JS -Optimierungsplan | 8.000 US -Dollar | 50 | $ 0,16 |

5. Balance Strategy Summary Tabelle

| Kernelemente | Gleichgewichtsmaßnahmen | Typischer Effekt |

| Designoptimierung | Modulares Design, CAE -Simulation. | Reduzieren Sie den Entwicklungszyklus um 30% und die Wartung um 10%. |

| Materialauswahl | Abgestufte Materialauswahl+Oberflächenbehandlung. | Erhöhen Sie die Lebensdauer um das 2-3-fache und senken die langfristigen Kosten um 15 bis 20%. |

| Herstellungsprozess | Hochgeschwindigkeitsbearbeitung+Hot Runner -Technologie. | Die Prozesseffizienz stieg um 20% und die Renditerate überstieg 98%. |

| Wartung | Überwachung+vorbeugende Wartung | Reduzieren Sie Ausfallzeiten um 60% und verlängern Sie die Lebensdauer um über 20%. |

JS Company Practice Fall:

- Auto -Armaturenbrettstempel: Hergestellt mit H13 -Stahl- und Hot Runner -System, hat eine Lebensdauer von 800.000 Zyklen und jährliche Wartungskosten von weniger als 2.000 US -Dollar.

- Schalenform der Unterhaltungselektronik: Vorgehärteter Stahl+Modulares Design mit 300.000-facher Lebensdauer und nicht mehr als 15 Minuten Schimmelpilzzeit.

- Medizinische Silikonform: Spezielle Legierungsstahl + Corrosion -starken Beschichtung mit einer Lebensdauer von 500.000 Mal und einer Ausfallrate von weniger als 0,01%.

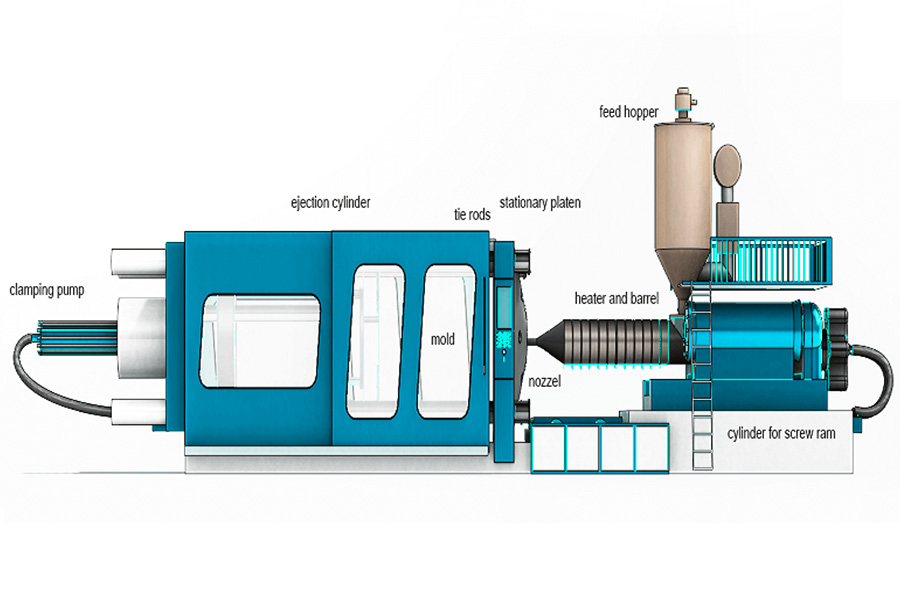

Wie arbeiten die Kernkomponenten einer Injektionsformmaschine in Bezug auf ihre jeweiligen Funktionen zusammen?

Aufteilung der Funktionen zwischen Kernkomponenten

1.Injektionseinheit

Funktion: Wärme und schmelzen Sie feste Kunststoffpartikel und injizieren Sie die Formhohlheit unter hohem Druck (50-200 mPa).

Schlüsseltechnologien:

- Schraubenantrieb: plastizisiert und gemessen durch Schraubenrotation und Antrieb (z. B. Servomotorantriebssystem von JS, Injektionsgenauigkeit ± 0,5%).

- Temperaturregelung: Segmentierte Heizspulen sorgen für eine gleichmäßige Schmelztemperatur (z. B. Nylonmaterial erfordert eine konstante Temperatur von 260-280 ° C).

- Leistungsindikatoren: Die Einspritzungsgeschwindigkeit von bis zu 80 mm/s, geeignet für dünnwandige Verpackungen, dickwandige Autoteile und andere Anforderungen.

2.Schimmelschließsystem

Funktion: Stellen Sie eine ausreichende Verriegelungskraft (wie JS -Modell bis 1200 Tonnen) zur VerhinderungInjektionsformenVom Knacken unter Druck und vollständiger Öffnungs- und Schließungswirkung von Injektionsformen.

Schlüsseltechnologien:

- Hydraulikantrieb: Öldruck durch das proportionale Ventil einstellen, um eine genaue Verriegelungskraftkontrolle zu erreichen (Fehler von weniger als 5%).

- Mechanismus zur Schimmelpilzanpassung: Die Schimmelpilzdicke kann automatisch gemäß verschiedenen Produktionsspezifikationen eingestellt werden (z. B. JS Electric Form -Einstellungssystem, Genauigkeit der Schimmelpilze ± 0,01 mm).

- Leistungsindikatoren: Unterstützen Sie mehrere Formgrößen (mindestens 50 × 50 mm, maximal 1500 × 1500 mm).

3.Steuerungssystem

Funktion: Koordinieren Sie das Timing und die Abfolge von Injektionsform, Kompression, Kühlung, Schimmelpilze usw., um die Stabilität von Prozessparametern sicherzustellen.

Schlüsseltechnologien:

- SPS -Programmierung: Unterstützt die Anpassung von Produktionsprozessen (z. B. mehrstufige Injektionsform, verzögerte Schimmelpilze).

- Datenerfassung: Echtzeitüberwachung von Parametern wie Druck, Temperatur und Standort (Systemabtastfrequenz bis zu 1000 Hz im JS-System).

- Leistungsindikatoren: Die Zirkulationszeit kann mit einer Ausbeute von ≥ 98%auf 1,5 Sekunden (Hochgeschwindigkeitsmodell) verkürzt werden.

Zusammenarbeit der drei Hauptkomponenten

1.Schimmelschließung

- Das Schimmelpilzschließsystem schließt den Würfel ab und der Hydraulikzylinder übt die Verriegelungskraft aus (200 Tonnen Verriegelungskraft ist beispielsweise für die Form des Mobiltelefongehalts erforderlich).

- Das Steuerungssystem erkennt den Schlusszustand des Würfels und löst die ausInjektionssignal.

2.Injektionsphase

- Die Einspritzeinheitsschraube wird nach vorne gedrückt und geschmolzener Kunststoff wird bei einem festgelegten Druck in die Form (z. B. 120 mPa) injiziert.

- Das Steuerungssystem passt die Schraubgeschwindigkeit (segmentierte Beschleunigung) und die Rückhaltezeit (z. B. 10 Sekunden für Autenteile) ein.

3.Kühl- und Schimmelpilzöffnung

- Der Kühlwasserkreis führt Wärme durch die Form und das Kontrollsystem überwacht die Formtemperatur (z. B. ± 1 ℃ Schwankung).

- Wenn die voreingestellte Kühlzeit erreicht ist, öffnet sich das Formschließsystem und der Ausschlägemechanismus drückt das fertige Produkt heraus.

Wie kann JS -Materialdatenbank Kunden helfen, den Materialauswahlzyklus zu verkürzen?

1.Intelligentes Screening und Matching

- Parametrisierte Abfrage: Unterstützt schnelle Filtration nach Materialtyp (z. B. ABS, PA66, Flüssigsilikon), mechanische Eigenschaften, Verarbeitungsprozess (Injektionstemperatur, Anpassungsfähigkeit von Schimmelstahl) usw.

- Fallübereinstimmung: Auf der Grundlage von Projektverlaufsdaten werden erfolgreiche Materiallösungen für ähnliche Situationen direkt empfohlen.

2.Leistungsvisualisierungsvergleich

- Materialvergleichsmatrix: Detaillierte Parameter wie Schrumpfungsrate, Wärmeleittemperatur und Impact -Festigkeit von 50+Kunststoffmaterialien, 20+ Siliciumdioxid- und Verbundwerkstoffe werden nach Graphen verglichen.

- Echtzeit-Simulations-Feedback: Verbunden mit der Software für Formflussanalyse zur Vorhersage des Materialflussverhaltens und der Kühlungseffizienz in einem bestimmten Würfel.

3.Branchenzertifizierung und Konformität

- Standardisierte Kennzeichnung: Zeigt an, ob das Material FDA-, ROHS-, UL- und anderen Zertifizierungsanforderungen (wie Biokompatibilitätszertifizierung für Silikon für medizinische Qualität) entspricht, wodurch die Selbstverifizierungszeit des Kunden verkürzt.

- Umweltfreundlicher Materialausstellungsbereich: Konzentriertes Display grüne Materialien wie biologisch abbaubare Kunststoffe (PLA) und recyceltes Haustier, um die Bedürfnisse der nachhaltigen Entwicklung zu erfüllen.

4.Vorteile der JS -Materialdatenbank

| Dimension | Schmerzpunkte der traditionellen Materialauswahl | JS -Datenbanklösung |

| Effizienz | Das Herstellen von Handwerksdaten dauert 3-5 Tage. | Erstes Screening der Materialien in 10 Minuten abgeschlossen. |

| Genauigkeit | Vertrauen in das Erlebnisurteil, anfällig für Fehler. | Doppelte Validierung von Daten und Simulationen mit der Fehlerrate von weniger als 5%. |

| Kosten | Hohe Kosten für Versuch und Irrtum (Materialabfall+Formmodifizierung). | Virtuelle Tests senken die körperlichen Versuchskosten um 80%. |

| Einhaltung | Überprüfungsstandards unterliegen von Fall zu Fall einer Überprüfung. | Direkte Kennzeichnung von Compliance -Etiketten, um ein rechtliches Risiko zu vermeiden. |

Zusammenfassung

Injection Moulding realisiert eine effiziente Umwandlung von plastischen Partikeln in komplexe Komponenten, und sein technischer Wert spiegelt sich nicht nur in der endgültigen Erforschung von Materialeigenschaften, sondern auch in der tiefen Verschmelzung widerFormgestaltungund Injektion- -Formprozesse.

Durch intelligente Parameterkontrolle, die Entwicklung modularer Form und die digitale Produktionsprozess senkt das Injektionsform die Kosten nicht nur, sondern verleiht das Produkt auch mit höherer Genauigkeit und Zuverlässigkeit. Mit der Verbesserung der Algorithmusoptimierung und Automatisierungsniveau wird die Injektionsformtechnologie in Zukunft weiterhin die Grenzen überschreiten und zu einer wichtigen Kraft werden, die Produktinnovationen und industrielle Verbesserungen vorantreiben.

Haftungsausschluss

Der Inhalt dieser Seite dient nur zu Informationszwecken.JS -SerieIn Bezug auf die Genauigkeit, Vollständigkeit oder Gültigkeit der Informationen gibt es keine Darstellungen oder Garantien. Es sollte nicht geschlossen werden, dass ein Lieferant oder Hersteller von Drittanbietern Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionseigenschaften, materielle Qualität und Art oder Verarbeitung über das Longsheng-Netzwerk bereitstellt. Es liegt in der Verantwortung des KäufersErfordern TeileangeboteIdentifizieren Sie spezifische Anforderungen für diese Abschnitte.Bitte kontaktieren Sie uns für weitere Informationen.

JS -Team

JS ist ein branchenführendes UnternehmenKonzentrieren Sie sich auf kundenspezifische Fertigungslösungen. Wir haben über 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hohe PräzisionCNC -BearbeitungAnwesendBlechherstellungAnwesend3D -DruckAnwesendInjektionsformungAnwesendMetallstempel,und andere One-Stop-Produktionsdienste.

Unsere Fabrik ist mit über 100 modernsten 5-Achsen-Bearbeitungszentren ausgestattet, ISO 9001: 2015 Certified. Wir bieten Kunden in mehr als 150 Ländern auf der ganzen Welt schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Unabhängig davon, ob es sich um eine kleine Volumenproduktion oder eine große Anpassung an die Anpassung, können wir Ihre Bedürfnisse innerhalb von 24 Stunden mit der schnellsten Lieferung erfüllen. wählenJS -TechnologieDies bedeutet Auswahleffizienz, Qualität und Professionalität.

Um mehr zu erfahren, besuchen Sie unsere Website:www.cncprotolabs.com

FAQs

1.Wie wichtig ist das Schimmeldesign?

Das Schimmeldesign beeinflusst direkt die Form, die Genauigkeit der Dimension und die Oberflächenqualität des Produkts.Gutes Design kann die Schrumpfung und Verformung verringern und die Produktionseffizienz verbessern.

2.Wie das richtige Plastikmaterial auswählen?

Materialien wie ABS (langlebig) und Silikon (weich) zum Versiegelungsring werden gemäß den Produktverbrauch ausgewählt.Die Materialleistung bestimmt die Verarbeitungstemperatur und die Leistung der Fertigprodukte.

3. Wie funktionieren Injektionsformmaschinen?

Die Injektionsformmaschine schmilzt Plastikpartikel, indem sie sie erhitzt und sie dann bei hohem Druck in die Form injiziert.Nach dem Abkühlen die Form öffnen und das fertige Produkt entfernen.Zu den Kernkomponenten gehören Injektionseinheiten, Formklemmsystem und Steuerungssystem.

4.Wie um die Umweltverschmutzung während des Injektionsformprozesses zu verringern?

Kunststoffeinspritzformung kann effektiv reduziert werden, indem recycelte Kunststoffe (z. B. PCR -Materialien) angewendet, Prozessparameter optimieren, Abfall reduziert werden, Abgasfiltrationsgeräte installieren, Wärmeflusssysteme anwenden und Rohstoffverluste reduzieren.

Ressourcen