Bei der Herstellung von Laufrädern für Mikroherzpumpen für Medizintechnikunternehmen können Edelstahlgussteile mit Toleranzen von mehr als ±0,1 mm zu instabilem Blutpumpen führen. Bei der Herstellung kleiner Motorenkomponenten für die Luft- und Raumfahrtindustrie können minimale Maßabweichungen den sicheren Betrieb der gesamten Maschine beeinträchtigen – dies ist typisch für die hohen Präzisionsanforderungen beim Feinguss von Edelstahl.

Ob es sich um Gelenkimplantate handelt, die mit dem menschlichen Skelett biokompatibel sein müssen, oder um Turbinenschaufeln, die einen direkten Einfluss auf die Effizienz von Flugzeugtriebwerken haben – die Maßtoleranzen werden häufig streng auf ±0,1 mm begrenzt. Dies stellt das Feingussverfahren für Edelstahl vor große Herausforderungen.

Dieser Artikel kategorisiert die wichtigsten Lösungsansätze zur Erreichung dieser Präzision im Mikrometerbereich, einschließlich systematischer materialwissenschaftlicher Lösungen, Werkzeugkonstruktion und Prozesskontrolllösungen, um Ihnen einen soliden Weg nach vorn aufzuzeigen.

Zusammenfassung der Kernantwort

| Vergleichsdimensionen | Herausforderung bei der Realisierung einer Toleranz von ±0,1 mm | Lösungen zur Erreichung einer Toleranz von ±0,1 mm |

| Grundlegender Konflikt | Unterschiedliche Kombinationen von Schwindung (Wachs, Schale, Metall) und Prozessvariablen. | Systematische Kompensation und Präzisionsregelung. |

| Wachsmodellphase | Ungleichmäßige Wachskontraktion und -verformung. | Verwenden Sie Wachs mit geringer Kontraktion und hoher Stabilität sowie eine isotherme Injektion mit konstantem Druck. |

| Schalenstadium | Ausdehnungs- und Sinterverformung der Hülle. | Durch den Einsatz einer hochstabilen, nanofeinen Pulveroberflächensuspension wird der Herstellungsprozess der Hülle optimiert. |

| Schmelzen und Gießen | Die Kontraktion des Metalls und thermische Spannungen verursachen Verformungen. | Die Kontraktion des Metalls und thermische Spannungen verursachen Verformungen. |

| Nachbearbeitung | Schneiden und Polieren verursachen Folgefehler. | Durch den Einsatz von Präzisionsschneiden und CNC-Polieren werden die Toleranzvorgaben eingehalten. |

| Kern der Qualität | Vertrauen Sie auf die Erfahrung erfahrener Handwerker. | Setzen Sie auf ein datengesteuertes, standardisiertes Prozessleitsystem. |

Warum diese Anleitung verwenden? JS Precision bricht Toleranzen von ±0,1 mm beim Feinguss.

JS Precision verfügt über mehr als 15 Jahre praktische Erfahrung im Feinguss von Edelstahl. Wir haben über 5.000 kundenspezifische Feingussteile an die Medizin-, Luft- und Raumfahrt- sowie Schiffbauindustrie geliefert und betreuen über 200 multinationale Kunden.

Zum Beispiel haben wir für ein weltweit tätiges Medizintechnikunternehmen zehntausende Teile für chirurgische Instrumente aus Edelstahl 316L hergestellt, mit Toleranzen innerhalb von ±0,1 mm und einer Ausschussquote von weniger als 0,5 %, wodurch die Nachbearbeitungskosten des Kunden um 30 % gesenkt werden konnten.

Unser Team hat den gesamten Prozess optimiert, von der Herstellung der Wachsmodelle bis hin zur Handhabung der Formhülle, und eine spezielle Prozessdatenbank erstellt, die das Schwindverhalten einer Reihe von Edelstahllegierungen genau vorhersagt.

Dieses Handbuch, eine Essenz unserer Erfahrung, vereint internationale Standards wie ISO 8062 mit Produktionsdaten aus der realen Fertigung. Sie können den Empfehlungen vertrauen, die auf Kundenfeedback und praktischen Ergebnissen basieren. Dieser Leitfaden vermittelt Ihnen sowohl theoretisches Wissen als auch sofort anwendbare Strategien, um Ihre anspruchsvollen Ziele zu erreichen.

JS Precision ist spezialisiert auf die kundenspezifische Fertigung von Feingussteilen. Senden Sie uns einfach Ihr 3D-Modell und Ihre Toleranzvorgaben, und unsere Ingenieure erstellen Ihnen innerhalb von 24 Stunden einen Machbarkeitsbericht. Die Bestellung ist einfach und effizient, sodass Sie Ihr Projekt schnell starten können.

Der König der Präzision: Was ist die Toleranzgrenze beim Feinguss?

Um herauszufinden, ob Ihr Bauteil eine Toleranz von ±0,1 mm erreichen kann, müssen Sie zunächst die Toleranzgrenze des Feingussverfahrens kennen. Feinguss ist ein wichtiges Verfahren zur Herstellung hochpräziser Teile , und die Toleranz beeinflusst die Bauteilleistung direkt. Selbst eine Abweichung von 0,05 mm kann zu Verzögerungen bei der Montage oder Funktionsausfällen führen.

Welche Toleranzen gelten beim Feinguss?

Die üblichen Toleranzen liegen bei etwa ±0,005 Zoll/Zoll (±0,127 mm/25,4 mm). Dies ist für die meisten Industrieteile ausreichend , jedoch beispielsweise für kritische Anwendungen in der Medizintechnik und der Luft- und Raumfahrt bei Weitem nicht ausreichend .

±0,1 mm liegt im Präzisionsbereich, ja sogar im Bereich der Halbpräzision, was vergleichbar ist mit einem Fehler im Durchmesser eines menschlichen Haares (ca. 0,08–0,12 mm) über eine Länge von 25 mm. Dies reizt die Grenzen der Edelstahl-Feingusstechnologie aus.

Branchenstandards verstehen

Normen wie ASTM A732 und ISO 8062 klassifizieren Gusstoleranzen. Die Toleranzen nach ISO 8062-CT4 liegen nahe bei ±0,1 mm (z. B. ±0,12 mm für Längen ≤ 100 mm). Diese hohen Toleranzen werden nur für kritische Bauteile spezifiziert.

Beispielsweise erfordern Turbinenschaufeln in der Luft- und Raumfahrtindustrie und künstliche Gelenke im medizinischen Bereich CT4- oder höhere Standards. CT5-Toleranzen (±0,18 mm für Längen ≤100 mm) würden die Genauigkeit von ±0,1 mm nicht erfüllen.

JS Precision ist in der Lage, CT4-Feingussteile nach internationalen Standards immer wieder präzise herzustellen. Sobald Sie uns Ihre Anforderungen mitgeteilt haben, finden wir die passende Toleranzkontrolllösung, um die Genauigkeit Ihrer Teile zu gewährleisten.

Die wichtigsten Einflussfaktoren auf die Toleranzen beim Feinguss

Um eine Toleranz von ±0,1 mm zu erreichen, ist es unerlässlich, zunächst die wichtigsten Einflussfaktoren auf die Toleranzen beim Feinguss zu verstehen. Jede Prozessabweichung kann zu Toleranzabweichungen führen. Eine Abweichung von 0,02 mm im Wachsmodell kann potenziell einen Fehler von 0,1 mm im Gussteil zur Folge haben.

Stabilität des Wachsmusters

Die Schrumpfungsrate des Wachses, der Spritzgießprozess und die Lagerbedingungen sind die entscheidenden Einflussfaktoren. Der Schrumpfungsprozentsatz kann je nach Wachsmaterial um 0,5 % bis 2 % variieren . Niedrigtemperaturwachse (Schmelzpunkt 50–60 °C) schrumpfen um etwa 0,8 % bis 1,2 %, Mitteltemperaturwachse (Schmelzpunkt 70–80 °C) um etwa 1,5 % bis 2 %. Um die Unterschiede in der Schrumpfung zu minimieren, bevorzugen wir die Verwendung von Niedrigtemperaturwachsen.

Beim Spritzgießprozess muss der Einspritzdruck zwischen 5 und 8 MPa liegen, und die Temperaturschwankungen dürfen ±2 °C nicht überschreiten. Zu niedriger Druck führt zu einer unvollständigen Füllung des Wachsmodells, zu hoher Druck erzeugt leicht innere Spannungen.

Die Umgebungstemperatur während der Lagerung sollte 22 °C ± 1 °C und die relative Luftfeuchtigkeit 50 % ± 5 % betragen. Bei einer relativen Luftfeuchtigkeit über 60 % nimmt das Wachsmodell Wasser auf und dehnt sich aus, wodurch Maßabweichungen von 0,03–0,06 mm entstehen.

Formschalen-"Fidelity"

Die Fähigkeit, die ursprüngliche Form bei hohen Temperaturen beizubehalten, hängt vom Wärmeausdehnungskoeffizienten des Keramikmaterials und der Gleichmäßigkeit der Wandstärke der Formschale ab.

Die weit verbreiteten Formschalen aus Kieselsol weisen einen Wärmeausdehnungskoeffizienten von etwa 1,2 × 10⁻⁶/°C auf, während der Wärmeausdehnungskoeffizient von Wasserglasformschalen etwa 2,5 × 10⁻⁶/°C beträgt. Wir verwenden Formschalen aus Kieselsol, um die thermische Verformung zu verringern.

Die Wandstärke der Formhülle muss gleichmäßig sein und darf eine Toleranz von ±0,2 mm nicht überschreiten. Dickere Bereiche können beim Brennvorgang zu einer ungleichmäßigen Wärmeübertragung und damit zu einer ungleichmäßigen Schrumpfung der Formhülle führen, was wiederum Maßabweichungen von 0,05–0,1 mm im Gussteil zur Folge hat.

Metallschrumpfung

Die Schwindung aller Edelstahlsorten beim Übergang vom flüssigen in den festen Zustand unterliegt einem sehr wichtigen Faktor, der präzise kompensiert werden muss. Beispielsweise beträgt die Schwindung von Edelstahl 304 etwa 1,8 %, die von Edelstahl 316 hingegen etwa 1,6 %. Wir berechnen die Kompensation für jede Sorte individuell.

Beispielsweise wird bei der Fertigung von Teilen aus Edelstahl 304 die Form um 1,8–2 % vergrößert, damit das Teil nach dem Abkühlen und Schrumpfen des Metalls die gewünschte Größe erreicht . Eine Abweichung von 0,1 % bei der Kompensation führt bei einem 200 mm langen Teil zu einem Maßfehler von 0,2 mm.

Versteckte Toleranzkiller: Die besonderen Herausforderungen beim Edelstahlguss

Edelstahlguss birgt einige Herausforderungen. Werden diese „Toleranzkiller“ nicht behoben, ist es schwierig, eine Toleranz von ±0,1 mm einzuhalten. Die meisten Unternehmen ignorieren diese Probleme, weshalb Gusschargen aufgrund von Maßabweichungen verworfen werden.

Oberflächenporen und Einschlüsse

Der Grund dafür ist, dass das im Edelstahl enthaltene Chrom mit dem Formmaterial oder dem Sauerstoff in der Luft reagiert. Die entstehenden Oxideinschlüsse (z. B. Cr₂O₃) haften an der Gussoberfläche und verursachen Lochfraß. Einschlüsse mit einem Durchmesser von mehr als 0,05 mm können die Zugfestigkeit des Bauteils um 10–15 % verringern.

Lösung: Verwenden Sie ein neutrales oder inertes Oberflächenschichtmaterial (z. B. Zirkonsand (120 Mesh) oder Quarzglas), um die Reaktion mit Chrom zu reduzieren. Der Gießvorgang sollte zudem unter Argon-Schutzgasatmosphäre (Reinheit ≥ 99,99 %) erfolgen, um den Kontakt des flüssigen Metalls mit Luft zu verhindern.

Heißrissbildung und Verformung

Die Ursache liegt in der hohen Längenschwindung austenitischer Edelstähle (z. B. Edelstahl 304 und 316). Edelstahl 304 weist eine Längenschwindung von ca. 2,1 % auf, Edelstahl 316 von ca. 1,9 %. Während der Erstarrung entstehen leicht thermische Spannungen. Überschreitet die Spannung die Festigkeit des Materials, kommt es unweigerlich zu Rissen.

Lösung: Die Anguss- und Steigrohrkonstruktion wurde mithilfe der Simulationssoftware MAGMAsoft so optimiert, dass das Gussteil vom Anguss und Steigrohr weg erstarrt und somit eine sequentielle Erstarrung erreicht wird. Zusätzlich wurde ein flexibles Formschalensystem mit einer inneren Schicht aus hochelastischen Keramikfasern eingesetzt, um Spannungen während der Erstarrung aufzunehmen und Verformungen zu reduzieren.

Dimensionsverschiebung

Die Ursache liegt in der kumulativen Wirkung geringfügiger Abweichungen aller oben genannten Faktoren. Beispielsweise können eine Abweichung von 0,03 mm bei der Wachsmodellschrumpfung, 0,04 mm bei der thermischen Verformung der Formhülle und 0,03 mm bei der Kompensation der Metallschrumpfung zu einer Abweichung von 0,1 mm bei den Gussabmessungen führen.

Lösung: Einführung eines umfassenden statistischen Prozesskontrollsystems mit Stichproben alle zwei Stunden und Überprüfung von fünf Schlüsselpunkten. Bei Abweichungen von mehr als ±0,05 mm werden die Prozessbedingungen umgehend korrigiert, z. B. durch Erhöhung der Wachsmodell-Einspritztemperatur um 0,5 °C oder Verlängerung der Brennzeit der Formhülle um 10 Minuten, um die Dimensionsstabilität zu gewährleisten.

JS Precision bietet bewährte Lösungen für die spezifischen Herausforderungen beim Feinguss von Edelstahl . So werden Gussfehler effektiv vermieden und die Maßhaltigkeit der Gussteile sichergestellt. Kontaktieren Sie uns gerne, wenn Sie diesbezüglich Bedarf haben.

Materialauswahl: Welche Edelstahlsorten eignen sich am besten, um diese Toleranzen zu erreichen?

Die Verwendung einer geeigneten Edelstahlsorte vereinfacht das Erreichen von Toleranzen von ±0,1 mm erheblich.

Im Allgemeinen lassen sich hohe Toleranzen leichter mit Legierungen erreichen, die einen engen Kristallisationsbereich, gute Fließfähigkeit und normale Schwindungsneigung aufweisen. Neben den Edelstählen 316 und 304 werden für die Herstellung von Präzisionsgussteilen häufig kohlenstoffarme Edelstähle wie 316L und 304L verwendet. Der Vergleich gängiger Edelstahlsorten sieht wie folgt aus:

| Edelstahlqualität | Hauptmerkmale | Toleranzleistung | Anwendungen | Kompatibilität mit dem Gießverfahren |

| Edelstahl 316 | Molybdänhaltig, mit guter Korrosionsbeständigkeit und Hochtemperaturfestigkeit, Kristallisationstemperatur 1400-1450°C. | Bei sorgfältiger Bearbeitung kann eine Toleranz von ±0,08 mm erreicht werden. | Kann in anspruchsvollen medizinischen und maritimen Ingenieuranwendungen eingesetzt werden. | Gute Fließfähigkeit, gleichmäßige Schrumpfung und einfache Handhabung. |

| Edelstahl 304 | Universell einsetzbar, gut gießbar und kostengünstig. Kristallisationstemperaturbereich: 1420–1460 °C. | Geeignet für allgemeine Präzisionsteile mit einer Toleranz von ±0,1 mm. | Geeignet für allgemeine Präzisionsinstrumente und industrielle Armaturen. | Gleichmäßige Schrumpfung, geeignet für die Massenproduktion. |

| Edelstahl 316L | Niedriger Kohlenstoffgehalt, gute Schweißbarkeit und Biokompatibilität. Kristallisationstemperaturbereich: 1390–1440 °C. | Geeignet für medizinische Präzisionsteile mit einer Toleranz von ±0,09 mm. | Geeignet für implantierbare medizinische Geräte und die Lebensmittelverarbeitung. | Geringere Schwindung als 316, geeignet für komplexe Hohlraumbauteile. |

| Edelstahl 304L | Niedriger Kohlenstoffgehalt, ausgezeichnete Beständigkeit gegen interkristalline Korrosion, Kristallisationstemperaturbereich 1410-1450°C. | Konventionelle Präzisionsteile erreichen eine Toleranz von ±0,11 mm. | Chemische Anlagen, Tieftemperatur-Rohrleitungsarmaturen. | Die Gusseigenschaften sind ähnlich wie bei 304, die Kosten sind jedoch etwas höher. |

Das Ergebnis ist, dass 316, 316L, 304 und 304L alle die Toleranzanforderungen von ±0,1 mm erfüllen können.

Die Wahl zwischen 316 und 316L hängt von extrem korrosiven Umgebungen oder Anforderungen an die Biokompatibilität ab. Die Wahl zwischen 304 und 304L ist eine wirtschaftliche Option ohne Leistungseinbußen. 304 eignet sich für herkömmliche Bauteile in großen Stückzahlen, während 304L für Anwendungen mit hohen Anforderungen an die Beständigkeit gegen interkristalline Korrosion geeignet ist.

Bahnbrechendes Gießen: Ein Konflikt mit anderen Präzisionsverfahren

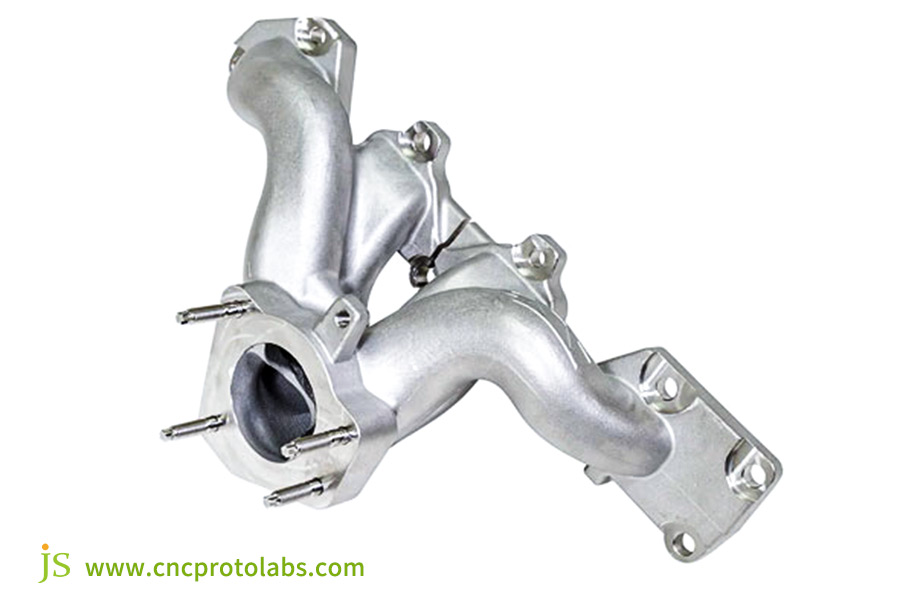

Ein Vergleich des Feingussverfahrens mit anderen Präzisionsverfahren zeigt deutlich seine Überlegenheit bei der Herstellung von Teilen mit Toleranzen von ±0,1 mm.

| Vergleichsdimensionen | Feinguss | CNC-Bearbeitung | Metall-3D-Druck (SLM) |

| Materialnutzung | Nahezu endformnahe Fertigung, minimaler Abfall und Materialkosteneinsparungen. | Hoher Materialentnahmegrad, geringe Materialausnutzung und hoher Materialverlust. | Hohe Materialausnutzung, aber hohe Anlagenkosten. |

| Eignung für komplexe Teile | Geeignet für komplexe Hohlräume und dünne Wände, mit der Möglichkeit der einteiligen Formgebung. | Sehr komplexe Bauteile lassen sich nicht maschinell bearbeiten und müssen aus mehreren Teilen zusammengesetzt werden. | Hohe Gestaltungsfreiheit, aber schlechte Oberflächenqualität erfordert Nachbearbeitung. |

| Chargenkosten | Extrem niedrige Stückkosten in der Massenproduktion, typischerweise 10-50 US-Dollar pro Teil. | Hoher Preis, 20-100 US-Dollar pro Teil, mit kleinen Schwankungen je nach Losgröße. | Mittlere Kosten für Kleinserien, hohe Kosten für Großserien, 30-150 US-Dollar pro Stück. |

| Mechanische Eigenschaften des Materials | Isotrop, identisch mit dem traditionellen Gussverfahren, mit reproduzierbaren mechanischen Eigenschaften. | Reproduzierbare Ergebnisse, jedoch abhängig von der Chargenqualität. | Anisotropie ist vorhanden, daher ist eine Nachbearbeitung erforderlich, um eine optimale Leistung zu erzielen. |

Der Hauptvorteil des Feingussverfahrens liegt darin, dass es ein optimales Gleichgewicht zwischen Komplexität, Massenproduktionskosten und mechanischen Materialeigenschaften bietet, wodurch es sich besonders für die Massenproduktion komplexer, hochpräziser Edelstahlteile eignet.

JS Precision bietet Online-Feingussdienstleistungen an mit erheblichen Kostenvorteilen für die Massenproduktion. Nachdem Sie Ihre Anforderungen online übermittelt haben, liefern wir Ihnen umgehend Prozesslösungen und Kostenanalysen, um Ihre Produktionskosten zu senken.

Der Preis der Präzision: Kosten-Nutzen-Analyse der Investition in eine Toleranz von ±0,1 mm

Die Einhaltung einer Toleranz von ±0,1 mm ist zwar teurer, rechnet sich aber über den gesamten Lebenszyklus in der Regel. Kunden befürchten anfangs höhere Kosten, doch nach einer erfolgreichen Zusammenarbeit stellen sie fest, dass die Gesamtkosten geringer ausfallen.

Kostenanalyse

Die Präzision von ±0,1 mm bringt höhere direkte Kosten mit sich, wie z. B. teurere Rohstoffe, längere Prozesszyklen, anspruchsvollere Prüfgeräte und besser qualifiziertes Personal.

Versteckte Kosteneinsparungen

Die Bearbeitungskosten können gesenkt oder sogar ganz vermieden werden. Ausschussquoten lassen sich deutlich reduzieren, und hohe Ausbeuten verhindern Ausschussverluste in der Produktion. Durch die Reduzierung von Bearbeitungsschritten und die Verkürzung der Fertigungskette kann die Markteinführungszeit beschleunigt werden. Produktleistung und Zuverlässigkeit lassen sich verbessern, und zukünftige Wartungskosten können gesenkt werden.

Entscheidungshilfe: Die Investition in Präzisionsguss lohnt sich am meisten, wenn es sich um ein hochwertiges Bauteil handelt, das montagekritisch ist, schwer oder gar nicht nachbearbeitet werden kann oder extreme Leistungsanforderungen stellt.

JS Precision kann Ihre Kostenstruktur im Feingussverfahren senken und Ihre Lebenszykluskosten reduzieren. Im Rahmen Ihrer Beratung erhalten Sie eine detaillierte Kosten-Nutzen-Analyse, die Ihnen Ihre Investitionsrendite verdeutlicht.

JS Precision Case Testbericht: Wie ±0,1 mm den Rhythmus des Lebens sichert

Kundenanforderungen

Ein weltweit führendes Medizintechnikunternehmen (Top 5) benötigte die Entwicklung eines Edelstahl-Laufrads – des Herzstücks einer Mikroherzpumpe. Das Laufrad hatte einen Durchmesser von 25 mm und drei spiralförmig angeordnete Schaufeln mit einer Dicke von jeweils 0,8 mm. Die Schaufelsteigungsabweichung musste ±0,05 mm betragen, die Gesamttoleranz ±0,1 mm. Zudem war Biokompatibilität erforderlich, um das Risiko einer Hämolyse auszuschließen.

JS' Lösung

1. Hinsichtlich der Materialauswahl wurde Edelstahl 316L mit guter Biokompatibilität gewählt. Zusammensetzungsanalysen wurden durchgeführt, um einen Chromgehalt von 16–18 % und einen Molybdängehalt von 2–3 % gemäß ISO 10993 sicherzustellen.

2. Mithilfe der Software MAGMAsoft wurde eine Computersimulation durchgeführt, um die Schrumpfung an 12 Schlüsselstellen des Laufrads (z. B. Schaufelspitze und Schaufelfußübergang) separat zu berechnen. Dies führte zu einem angepassten, ungleichmäßigen Formvergrößerungsfaktor von 0,8 % bis 1,2 %.

3. Es wurde eine Wachsform aus deutschem Niedertemperaturwachs hergestellt. In einer Werkstatt mit konstanter Temperatur und Luftfeuchtigkeit von 22 °C ±1 °C und 50 % ±5 % relativer Luftfeuchtigkeit wurde eine vollautomatische Wachspresse (Genauigkeit: ±0,02 mm) eingesetzt, um eine Wiederholgenauigkeit von ±0,03 mm zu erreichen.

4. Die Formhülle wurde aus sieben Schichten Spezialkeramik gefertigt, wobei 150-Mesh-Zirkonsand die oberste Schicht bildete und die vierte Schicht mit einer 0,3 mm dicken Schicht verstärkt wurde, um Verformungen zu verhindern.

5. Das Schmelzen und Gießen erfolgte unter Vakuum (Vakuum <5Pa) , wobei das Anguss-System für eine gleichmäßige Formfüllung optimiert wurde (Anguss-Durchmesser 2mm).

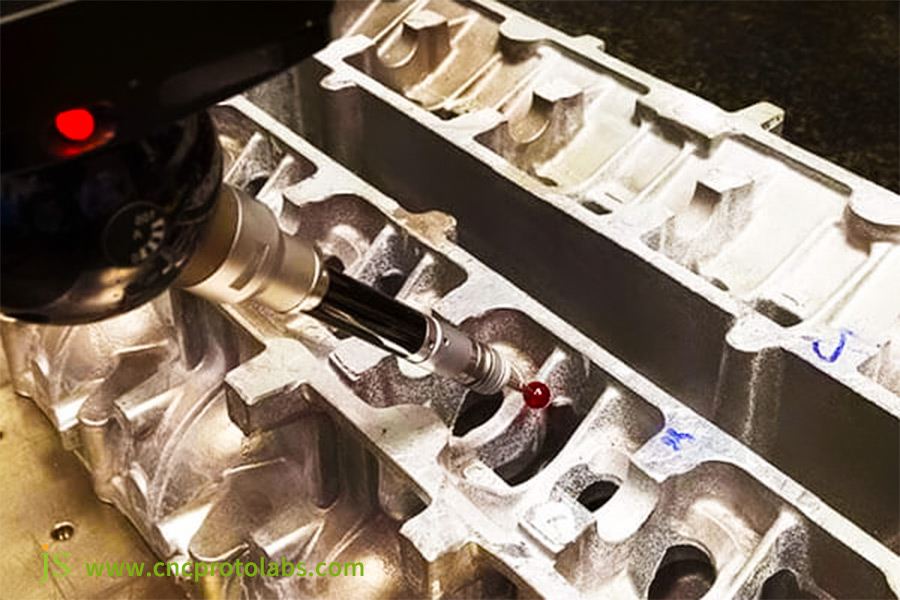

6. Eine dreidimensionale Koordinatenmessmaschine (Genauigkeit: 0,001 mm) führt eine 100%ige Prüfung an 20 Punkten jedes Laufrads durch.

Endergebnis

Diese 100 Laufräder wurden mit einer Ausschussquote von 98 % gefertigt, wobei alle kritischen Abmessungen innerhalb von ±0,08 mm lagen und die Oberflächenrauheit Ra <3,2 μm betrug . Der Kunde konnte auf Polieren und Nachbearbeitung komplett verzichten und dieses lebensrettende Produkt vorzeitig auf den Markt bringen.

Schließlich erwarb das Unternehmen die alleinigen Lieferrechte für diese Laufradserie und hat seither über 5.000 Einheiten verkauft.

Warum ist JS Precision der beste Partner, um Sie bei der Überwindung des Toleranzproblems von ±0,1 mm zu unterstützen?

Entscheiden Sie sich für JS Precision, denn wir helfen Ihnen dabei, eine Toleranz von ±0,1 mm als Standard jedes Mal zu erreichen.

- Es ist nicht die Maschine, sondern das System: Neben Reinräumen und modernster Ausrüstung verfügen wir über ein datenbasiertes Präzisionsgießsystem zur Kontrolle in jedem einzelnen Schritt.

- Prozessdatenbank im Inneren: Wir haben eine proprietäre Datenbank mit Schrumpfungsraten und Prozessparametern für verschiedene Materialien und Strukturen auf der Grundlage der Erfahrung aus Tausenden erfolgreicher Aufträge erstellt, die eine "vorausschauende Fertigung" ermöglicht.

- „Mikroskopische“ Kontrolle des gesamten Prozesses: Über 50 Qualitätskontrollpunkte vom Rohmaterialeingang bis zum Produktversand gewährleisten Prozesssicherheit und null Maßabweichungen.

- Zusammenarbeit unter der Leitung von Ingenieuren: Wir verstehen uns als Erweiterung Ihres F&E-Teams, sind in die Produktentwicklungsphase eingebunden und führen Fertigungsanalysen durch, um von Anfang an hohe Toleranzen zu gewährleisten.

Häufig gestellte Fragen

Frage 1: Welche Bauteilgröße ist für den Feinguss bei einer Toleranz von ±0,1 mm geeignet?

Diese Toleranz eignet sich besser für kleine und mittelgroße Bauteile mit einem maximalen Durchmesser von typischerweise unter 300 mm. Mit zunehmender Bauteilgröße steigt der Anteil kumulierter Fehler, beispielsweise durch Schrumpfung des Wachsmodells oder Verformung der Schale, exponentiell an. Ob diese Toleranz eingehalten werden kann, muss von einem Expertenteam anhand der Bauteilstruktur entschieden werden.

Frage 2: Ist eine Toleranz von ±0,1 mm für alle Edelstahlbauteile realisierbar?

Leider nein. Bauteile mit extrem dickem Querschnitt und dünnen Wänden oder mit großen, ebenen Flächen sind aufgrund ungleichmäßiger Abkühlraten und Spannungskonzentrationen oft schwer zu kontrollieren. Eine kritische Überprüfung Ihrer Konstruktion durch einen Fachmann ist erforderlich, um festzustellen, ob diese Toleranz erreichbar ist.

Frage 3: Was ist für das Erreichen dieser Toleranz am wichtigsten?

Am wichtigsten ist die kontrollierte Stabilität des gesamten Prozesses; Instabilität in einer beliebigen Phase kann zum Scheitern führen. Die Maßstabilität des Wachsmodells ist entscheidend. Ist das Wachsmodell selbst stark fehlerhaft, lässt es sich in der nachfolgenden Bearbeitung nur schwer korrigieren. Eine präzise Schwindungskompensation ist ebenfalls notwendig, um die durch die Metallschwindung bedingten Maßänderungen im Voraus auszugleichen.

Frage 4: Welche Unterlagen muss ich für ein Angebot und eine Machbarkeitsstudie bereitstellen?

Bitte übermitteln Sie uns Ihre 3D-CAD-Daten im STEP- oder IGS-Dateiformat, die Materialart (z. B. Edelstahl 304 oder 316), die Toleranz (z. B. ±0,1 mm) und die benötigte Jahresmenge. Dies ermöglicht uns eine fundierte Prozessanalyse, die Ermittlung der Produktionskosten sowie die Erstellung eines passenden Angebots und einer professionellen Machbarkeitsstudie.

Zusammenfassung

Eine Toleranz von ±0,1 mm beim Feinguss von Edelstahl ist nicht nur eine Zahl, sondern das Ergebnis höchster Kunstfertigkeit, Geduld und Datenanalyse. Es ist die Umwandlung von komplexer Handwerkskunst in reproduzierbare, präzise und vorhersagbare Wissenschaft.

JS Precision kann Ihnen mit seiner langjährigen Erfahrung in der kundenspezifischen Feingussfertigung , schlüsselfertigen Systemen und seinem erfahrenen Personal dabei helfen, hochpräzise Bauteile vom Reißbrett bis zur Serienproduktion zu bringen.

Bestellen Sie bequem online bei uns und wir melden uns schnellstmöglich bei Ihnen. Qualität und Präzision stehen bei jedem Schritt an erster Stelle – von der Prozesskontrolle bis zur Auslieferung. Wir sind Ihr zuverlässiger Partner für die Einhaltung von Toleranzen von ±0,1 mm.

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. JS Precision Services übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das JS Precision Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitungsqualität bereitstellt. Es liegt in der Verantwortung des Käufers, ein Teileangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

JS Precision Team

JS Precision ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unser Schwerpunkt liegt auf hochpräziser CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Mit JS Precision entscheiden Sie sich für Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.cncprotolabs.com