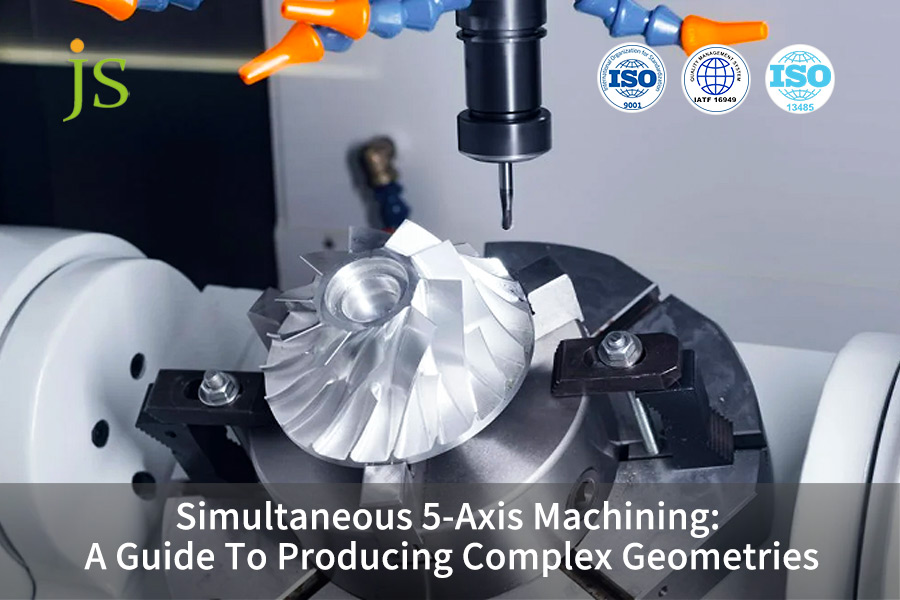

五轴联动加工已成为航空航天、医疗器械和高端汽车等行业制造复杂几何零件的核心技术。例如,想象一下需要加工具有复杂曲面的航空发动机叶轮或需要极高精度的骨科植入物。

传统的加工方法需要多次夹紧操作和多台机床的协调配合,不仅效率低下,而且容易产生累积误差。然而,五轴数控加工技术可以通过沿五个轴的灵活运动,一次完成复杂工件的加工,这不仅保证了精度,而且缩短了加工周期。

正确选择五轴加工策略不仅对零件精度至关重要,而且直接影响产品性能和开发成本。本文将深入探讨复杂轮廓五轴加工的技术边界,并揭示专业的五轴数控加工服务如何为您的项目创造核心价值。

核心答案概要

| 技术尺寸 | 关键考虑因素 | JS 精密专业解决方案 |

| 设备选择 | 机床精度高、动态性能好、控制系统先进。 | 采用高精度五轴联动加工中心,确保加工稳定性。 |

| 流程策略 | 连续式和固定式五轴加工之间的经济平衡。 | 根据零件特征优化 3+2 轴加工和连续 5 轴加工工艺的组合。 |

| 特殊材料 | 适用于钛合金等难加工材料的工艺适应性。 | 专有的五轴加工钛合金工艺数据库和刀具解决方案。 |

| 精确控制 | 确保微米级精度,并保持表面完整性。 | 高精度五轴数控全流程精密控制系统。 |

如何利用五轴联动加工提高精度并降低成本?JS精密经验分享

作为一家专注于五轴数控加工服务的制造商,JS Precision 的质量管理体系严格遵守国际标准化组织 (ISO) ISO 9001:2015的要求,这为我们持续提供高质量的服务奠定了基础。

我们在该领域拥有超过 15 年的经验,为全球 500 多家客户提供服务,这些客户来自航空航天、医疗、汽车和精密仪器等众多行业。

精密加工项目 已完成1200 多个复杂零件加工项目,包括钛合金航空航天叶轮、碳纤维复合材料医用支架、铝合金精密模具等高精度产品。

在这些项目中,我们利用五轴联动加工技术,帮助客户将零件精度从±0.01mm提高到±0.002mm ,同时在此过程中平均降低生产成本35%。

例如,传统上,为航空航天工业加工钛合金叶片需要 280 小时,而我们优化的 5 轴同步加工解决方案将加工时间缩短至 90 小时,同时降低了 45% 的单位成本。

本手册总结了我们多年的实践经验。每个要点都有实际项目案例和数据支持,因此其专业性和实用性完全值得信赖。

想在短时间内掌握五轴联动加工的成本降低和效率提升技巧吗?立即联系JS Precision并提交您零件的3D模型。我们的资深工程师将为您提供免费的定制化工艺解决方案,帮助您降低加工风险并提高生产效率。

选择五轴联动加工服务时需要考虑的关键因素有哪些?

选择可靠的五轴联动加工服务对于保证产品质量和项目进度至关重要。五轴数控加工技术的专业性要求服务提供商具备全面的技术能力和完善的质量保证体系。

以下是JS Precision总结的核心评估维度:

技术能力评估系统

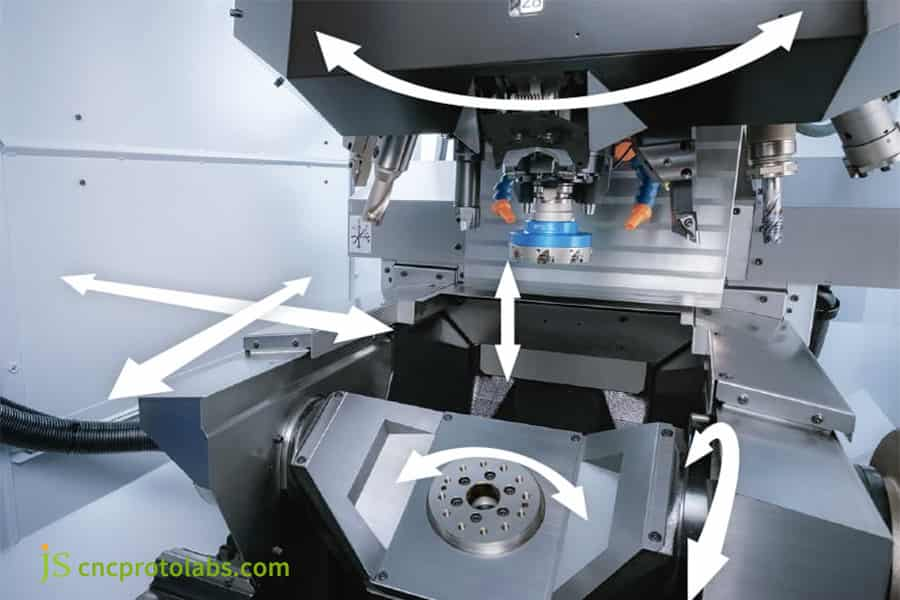

- 机床性能指标:定位精度、重复性和动态响应特性是核心参数。JS Precision生产的精密设备定位精度可达±0.002mm,重复性可达±0.001mm 。

- 先进的控制系统:该设备采用西门子和发那科系统,具备高速、高精度算法、前瞻性控制和防碰撞功能,提供全面的保护。

- 积累的工艺经验:针对复杂曲面、薄壁零件变形防止和高效粗加工,建立了策略库,从而能够快速开发解决方案。

质量保证能力

- 在线测量技术:每台机器都集成了一个机载高精度测量系统,可以跟踪偏差并进行实时补偿。

- 热误差补偿:采用各种热补偿技术来抵消主轴热膨胀和环境温度变化的影响。

- 刀具管理:实时监控刀具状态并自动提醒更换刀具,可避免因磨损造成的加工缺陷。

图 1:该图显示了 5 轴加工中心的操作轴。

如何真正确定五轴联动加工的成本效益

需要从生命周期角度评估五轴联动加工的成本效益。以下是JS Precision总结的核心分析维度:

生命周期成本分析

- 加工效率显著提升:单次装夹即可完成多功能加工,比传统方法节省30%-60%的时间。例如,以往需要约8小时才能加工的复杂盒状零件,现在只需3小时即可完成。

- 降低质量成本:减少夹紧工序可降低25-40%的废品率。在500件的批量生产中,废品成本从2000美元降至400美元。

- 简化工装夹具:对专用夹具的需求减少了60-80% 。航空航天零件夹具的成本也从5000美元降低到1000美元。

投资回报率评估模型

| 生产规模 | 传统加工成本(美元/件) | 五轴联动加工成本(美元/件) | 成本节约百分比 | 投资回报率周期 |

| 小批量(< 5 件) | 1500 | 1200 | 20% | 1-2个月 |

| 中等批量(50-500 件) | 800 | 500 | 37.5% | 3-6个月 |

| 大批量(超过500件) | 500 | 500 | 40% | 6-12个月 |

精度对比:哪款五轴联动加工中心性能最佳?

选择合适的五轴联动加工中心对精度和效率至关重要。以下是主流品牌技术特点的比较:

欧洲高端品牌,例如DMG MORI和GF加工解决方案。

主要优势在于精度稳定性高、长期可靠性强。高精度线性光栅尺、优质铸铁床身和一流的热补偿技术等特点,使其定位精度达到±0.002mm。

应用领域涉及航空航天和医疗等高精度行业,预计采购成本可能在80 万美元到 150 万美元之间。

日本精密型相机(例如 Brother 和 Makino)

卓越的动态性能和表面质量控制。凭借高速主轴和快速移动,有效切削可实现低于 Ra0.2μm 的表面粗糙度。对于汽车零部件和电子行业,预计购置成本为50 万至 80 万美元。

国产高端机型(例如科德数控机床、华中数控机床)

他们的优势在于性价比高,服务本地化。他们的五轴联动加工中心精度和稳定性不断提高,定位精度达到±0.005mm,能够满足中等精度零件的加工需求。

购置成本:约40 万至 70 万美元,本地化服务可确保快速响应和低维护成本。

JS Precision拥有多家品牌的五轴联动加工中心,能够灵活满足各种项目需求。如果您不确定哪款设备合适,欢迎直接联系我们的技术团队,我们将根据您的精度要求、批量大小和预算,为您提供量身定制的解决方案。

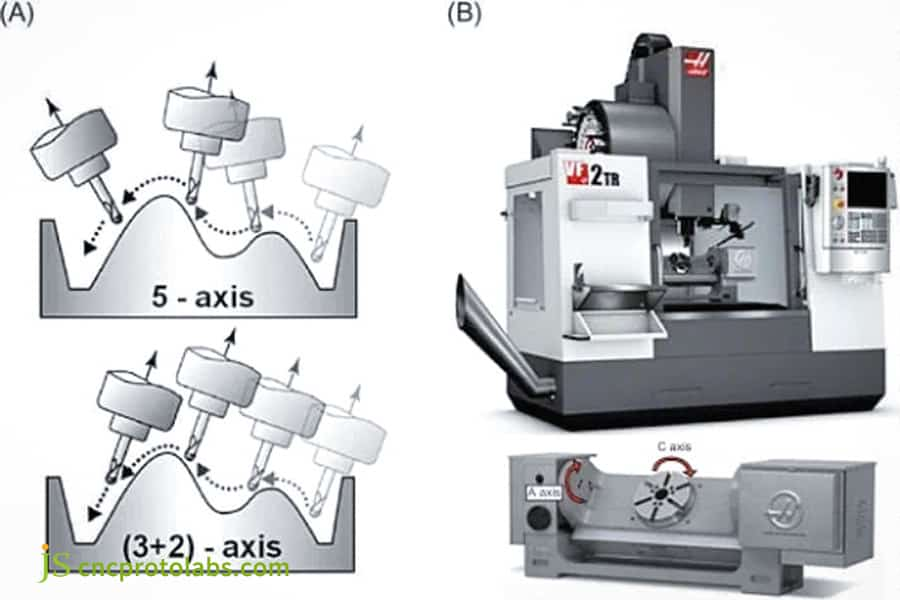

图 2:五轴全控制可以精细加工难以到达的特征,例如腔体或凸起的拐角。

3+2轴加工何时比连续五轴加工更经济?

3+2轴加工和5轴联动加工都是五轴数控加工的类型。以下是它们在工艺适用性和成本方面的比较:

工艺适用性分析

- 多面体零件:固定轴加工速度快,无需复杂的编程,适用于箱型和支撑型零件。

- 深腔和深孔零件:刚性高,排屑方便,振动冲击小。

- 特殊角度特征部件:调整姿态进行一次性加工,编程难度低,成本低。

成本效益比较

| 比较维度 | 3+2轴加工 | 五轴联动加工 | 差异比率 |

| 编程复杂度 | 低(CAM编程时间约2-4小时)。 | 高(CAM编程时间约6-10小时)。 | 编程时间节省:60%-80%。 |

| 加工循环 | 中等(以盒状零件为例,加工时间约 5 小时)。 | 高(加工同一零件大约需要 3 小时)。 | 加工时间增加:40%。 |

| 设备占用成本 | 低(设备每小时租金约为 80 美元/小时)。 | 高(设备每小时租金约为 150 美元/小时)。 | 设备成本节省 47%。 |

如果您的零件结构简单或中等复杂, 3+2轴加工更经济实惠。JS Precision 提供两种加工方案,并可根据零件特性量身定制。如需了解更多信息,请联系我们的工艺工程师。

图 3:5 轴和 3+2 轴加工。五轴联动加工与三轴+两轴加工的主要区别在于加工过程中各轴的使用情况。

了解五轴数控加工服务的报价结构和交货周期

对于五轴数控加工服务,报价和交货时间是客户最关心的问题。详情如下。

报价明细

- 加工时间成本:根据零件尺寸、复杂程度和精度计算。简单零件:2 小时/300 美元,复杂零件:8 小时/1200 美元。

- 材料成本优化:优先选择标准毛坯。例如,使用标准毛坯生产精密轴类零件,可为制造企业节省每件 50 美元的成本。

- 辅助加工成本:批量越大,摊销成本越低;批量越小,摊销成本越高。例如,模具成本为 1000 美元,生产 10 件时每件摊销 100 美元,生产 100 件时每件摊销 10 美元。

交付周期与生产批次关系表

| 生产批次 | 零件类型 | 配送周期(工作日) | 加急配送周期(工作日) | 加急费(额外百分比) |

| 单件(原型) | 铝合金零件 | 5-7 | 2-3 | 50% |

| 单件(原型) | 钛合金零件 | 7-10 | 3-5 | 60% |

| 小批量(5-50 件) | 铝合金零件 | 10-15 | 5-7 | 40% |

| 小批量(5-50 件) | 钛合金零件 | 15-20 | 7-10 | 50% |

| 中等批量(50-500 件) | 铝合金零件 | 20-30 | 10-15 | 30% |

| 中等批量(50-500 件) | 钛合金零件 | 30-40 | 15-20 | 40% |

复杂轮廓五轴加工在深腔和陡峭轮廓工件加工中的优势体现在哪里?

复杂轮廓五轴加工是五轴联动加工的重要应用之一,在加工深腔和陡壁零件方面具有显著优势:

技术优势详解

- 优化刀具姿态:通过实时调整缩短悬伸长度,从而减少振动,确保精度。

- 表面质量改善:均匀的切削参数可使表面粗糙度低于 Ra0.4μm 。

- 加工效率的突破:优化的加工参数包括将深腔和陡壁零件的切削速度从 100 米/分钟提高到 150 米/分钟,这意味着效率提高了 50% 。

复杂轮廓加工的成本与效率比较

| 零件类型 | 加工方法 | 加工时间(小时) | 单位成本(美元) | 表面粗糙度(Ra) | 准确率合规率 |

| 深腔模具 | 复杂轮廓五轴加工 | 6-8 | 900-1200 | ≤0.4μm | 99% |

| 深腔模具 | 传统三轴加工 | 12-15 | 1200-1500 | 1.6-3.2微米 | 90% |

| 陡峭的墙壁支架 | 复杂轮廓五轴加工 | 4-6 | 600-800 | ≤0.4μm | 99% |

| 陡峭的墙壁支架 | 传统三轴加工 | 8-10 | 800-1000 | 1.6微米 | 92% |

与传统五轴加工相比,高精度五轴数控加工服务的溢价体现在哪些方面?

高精度五轴数控加工服务比传统五轴加工服务更昂贵,溢价体现在以下三个方面:

精准溢价的价值

- 设备投资差异:一台高精度五轴联动加工中心的成本为 80 万至 150 万美元,而一台标准型号的成本为 40 万至 70 万美元,两者相差50% 至 100% 。

- 过程控制要求:对恒温恒湿(20±0.5℃)、隔振等方面的投资,会使成本增加15%-25%。

- 技术团队配置:对高级工程师的投资会使成本增加 30%-40%。

高精度和标准五轴服务价格对比表

| 服务类型 | 精度等级 | 单件加工费(美元) | 设备投资(一万美元) | 设备投资(一万美元) | 技术团队成本(额外百分比) |

| 标准五轴服务 | ±0.01毫米 | 400-600 | 40-70 | 5%-10% | 10%-15% |

| 高精度五轴数控加工服务 | ±0.005毫米 | 800-1200 | 60-100 | 20%-25% | 30%-35% |

| 高精度五轴数控加工服务 | ±0.002毫米 | 1500-2000 | 80-150 | 30%-35% | 40%-45% |

五轴加工钛合金需要哪些特殊策略?

钛合金加工难度大,钛合金的五轴加工需要特殊的工艺:

切削参数优化:

基于刀具材料匹配数据库,JS Precision 为钛合金(如 Ti-6Al-4V 和 Ti-5553)开发了特定的加工参数。例如,在加工 Ti-6Al-4V 时,切削速度为 60-80 米/分钟,进给量为 0.1-0.15 毫米/转,切削深度为 0.5-1 毫米,这样可以减少加工硬化并延长刀具寿命。

工具技术选择:

钛合金专用刀具上的优化沟槽形状可降低切削力,TiAlN/AlCrN涂层可提高耐热性和耐磨性,与普通刀具相比,刀具寿命可延长3-5倍。

创新冷却策略:

通过采用不同的方法,如高压内冷、雾化冷却和低温冷却,根据具体情况选择最佳解决方案——一个主要的例子是深腔零件采用 100 巴高压内冷——可将切削温度降低 30%-40%,并最大限度地减少刀具磨损和零件变形。

JS Precision在为众多航空航天公司提供钛合金五轴加工方面拥有丰富的经验。我们严格遵循ASTM B265标准加工钛合金零件。如有需要,请立即联系我们的技术团队,获取工艺方案和报价。

案例研究:通过五轴策略,航空航天叶轮制造节省 68% 的时间

项目背景

一家航空航天公司需要加工一批钛合金航空发动机叶轮。这些叶轮由Ti-6Al-4V钛合金制成,有12个叶片,叶片厚度仅为2mm,表面精度要求为±0.03mm ,表面粗糙度要求为Ra0.4μm 。

传统的加工工艺涉及多台机器,每道工序后都需要重新夹紧,每个加工周期可能耗时长达280小时。传统工艺造成的刀片变形严重,废品率高达8% 。

技术挑战

- 薄刀片变形控制:薄刀片容易受到切削力的影响而变形,这会影响精度。

- 复杂表面精度的保证:叶轮叶片的表面复杂,需要精确的同步加工。

- 材料加工硬化控制:钛合金在加工过程中容易发生加工硬化。因此,使用磨损后的刀具进行后续加工会变得越来越困难。

JS精密解决方案

- 采用复杂轮廓 5 轴加工策略优化刀具路径:通过五轴联动,始终保持刀具与刀片表面之间的最佳切削角度,最大限度地减少切削力,避免刀片变形。

- 针对钛合金五轴加工,开发了专用切削参数。基于Ti-6Al-4V钛合金的特性,确定了最佳切削速度、进给量和切削深度,有效降低了加工硬化。

- 机内测量和自适应加工技术实现了对加工过程中叶片尺寸精度的实时监测,根据监测结果自动调整切削参数,以确保加工精度。

最终结果

- 加工时间从 280 小时减少到 90 小时,节省了 68%的加工时间。

- 刀片厚度精度控制在±0.03mm以内,完全满足客户要求。

- 表面粗糙度 Ra0.4μm 达到100% 的合格率,显著提高了零件表面质量。

- 废品率从 8% 降低到 1%,单位成本降低了 45% ,从而为客户节省了数百万的生产成本。

本案例充分展现了五轴联动加工在复杂钛合金零件加工中的优势。如果您也面临类似的加工挑战,JS Precision 可为您提供定制化解决方案,助您降低成本、提高效率。

图 4:航空航天叶轮

如何利用我们专业的五轴加工服务启动您的项目?

1.技术需求分析:

您需要提供完整的3D模型(支持STEP、IGES、STL等格式)和技术要求,包括尺寸精度、表面粗糙度、材料和批量大小。JS Precision已制定标准化的需求模板,按照模板填写可确保信息的完整性。

2.流程解决方案审查:

我们的专业工程团队将进行DFM分析,并制定详细的工艺解决方案,包括加工流程、刀具选择等。我们将在3个工作日内提供审核报告,之后进行沟通和确认。

3.项目计划确认:

确认流程方案后,我们将制定一份可视化进度计划,其中包含关键里程碑,并明确定义每个阶段的时间节点。这将使您能够实时跟踪进度,并确保项目按时完成。

常见问题解答

Q1:你们的五轴中心的典型定位精度是多少?

我们的五轴联动加工中心定位精度达到±0.002mm ,重复精度达到±0.001mm ,能够满足航空、医疗设备等众多领域大多数高端精密零件的加工要求。

Q2:在刀具悬伸较长的情况下,如何处理振动问题?

我们采用三重方法来确保加工稳定性:主动减振刀柄、优化切削参数和调整刀具姿态。主动减振刀柄吸收刀具振动,优化切削参数降低切削力,而调整刀具姿态缩短悬伸长度。

Q3:3+2轴加工和5轴联动加工的成本差异是多少?

3+2轴加工通常比5轴联动加工更具成本效益,成本大约降低20%-40% ,具体金额取决于零件的复杂程度和批量大小。加工简单零件时,这种优势更为明显,而加工复杂曲面零件时则不然。

Q4:你们能同时加工原型和批量生产吗?

是的,我们提供全方位的五轴数控加工服务,涵盖从单件原型到批量生产的各个环节。无论是少于5件的小批量原型,还是超过500件的大批量生产,我们都能提供高效、精准的加工服务。

Q5:如何控制长时间加工过程中的热变形?

有几种方法可以确保加工过程的稳定性:机床的热补偿、环境温度的控制以及切削液温度的控制。

Q6:你们能提供从原材料到成品零件的完整加工服务吗?

是的,我们提供从原材料采购到成品交付的一站式制造服务。这包括原材料选择、机械加工、热处理、表面处理和检验。您无需联系多家供应商,也无需为此耗费宝贵时间。

Q7:您在航空航天认证要求方面有哪些经验?

我们熟悉AS9100体系,并为众多航空航天公司提供经认证的零部件制造服务。我们的生产流程严格遵循航空航天行业质量标准,满足客户的认证要求,并确保零部件的质量。

Q8:为什么选择 JS Precision 而不是其他五轴加工供应商?

我们不提供简单的合同制造服务,而是提供从工艺开发到批量生产的更深入的技术服务。我们拥有专业的技术团队、先进的设备和完善的质量保证体系,这使我们能够为客户提供定制化的解决方案。

概括

在复杂零件制造中,5轴同步加工不仅仅是一种技术选择,更是一项战略决策,它会影响产品性能和开发效率。

JS Precision 配备了先进的五轴联动加工中心,拥有专业的复杂轮廓五轴加工工艺经验和严格的高精度五轴数控质量控制,正逐渐成为高端制造领域的首选合作伙伴。

立即体验专业精密五轴加工服务!

→上传您复杂零件的 3D 模型,即可在24 小时内获得详细的工艺方案和报价。

→ 预约技术交流,与我们的五轴专家深入探讨加工策略。

→ 立即联系项目顾问,安排适合您业务的专业加工方案。

免责声明

本页面内容仅供参考。JS Precision Services对信息的准确性、完整性或有效性不作任何明示或暗示的陈述或保证。不应推断第三方供应商或制造商会通过 JS Precision 网络提供性能参数、几何公差、具体设计特性、材料质量和类型或工艺。买方有责任索取零件报价并明确各部分的具体要求。请联系我们了解更多信息。

JS 精准团队

JS Precision是一家行业领先的公司,专注于定制制造解决方案。我们拥有超过20年的经验,服务过5000多家客户,专注于高精度CNC加工、钣金制造、 3D打印、注塑成型、金属冲压以及其他一站式制造服务。

我们工厂拥有超过100台最先进的五轴加工中心,并通过了ISO 9001:2015认证。我们为全球150多个国家和地区的客户提供快速、高效、高质量的制造解决方案。无论是小批量生产还是大规模定制,我们都能在24小时内以最快的速度满足您的需求。选择JS Precision,意味着选择高效、优质和专业。

欲了解更多信息,请访问我们的网站: www.cncprotolabs.com