От холста и дерева братьев Райт до современных серебристых крыльев самолётов – история авиационных материалов всегда была битвой за каждую каплю снижения веса. В этой последней битве между прочностью и лёгкостью единственный металл, выбранный повелителями неба, – алюминиевый сплав.

Это не самый прочный металл, и он не выдерживает высоких температур, но он идеально соответствует строгим требованиям аэрокосмической отрасли благодаря своему непревзойденному соотношению прочности к весу и стоимости.

В этом руководстве, разработанном на основе опыта компании JS Precision в изготовлении листового металла , для удобства пользования подробно описывается, как алюминиевые сплавы отвечают жестким требованиям аэрокосмической отрасли: от эксплуатационных характеристик до производства, от применения до инноваций.

Краткое изложение основных ответов

| Основные потребности аэрокосмической отрасли | Решения, предлагаемые алюминиевыми сплавами | Ключевые ценности |

| Очень легкий | Низкая плотность (около 2,7 г/см³) и чрезвычайно высокая удельная прочность (прочность/плотность). | Улучшенная топливная эффективность, увеличенная дальность полета и увеличенная полезная нагрузка. |

| Высокая прочность и долговечность | Значительное повышение прочности за счет термической обработки (например, закалки Т6) и легирования (добавления меди, цинка, магния и т. д.). | Выдерживает аэродинамические нагрузки и циклы давления во время полета. |

| Отличная коррозионная стойкость | На поверхности естественным образом образуется плотная оксидная пленка, которую можно дополнительно укрепить путем анодирования. | Увеличенный срок службы, сниженные затраты на техническое обслуживание и адаптируемость к сложным условиям. |

| Отличная обрабатываемость | Отличные характеристики формовки, обработки, экструзии и соединения листового металла. | Позволяет изготавливать сложные аэродинамические формы с высокой эффективностью производства. |

| Доступность и возможность вторичной переработки | Стоимость значительно ниже, чем у титановых сплавов и композитов, и на 100% подлежит вторичной переработке. | Низкие затраты жизненного цикла, соответствующие принципам устойчивого развития. |

Как алюминиевые сплавы отвечают строгим требованиям аэрокосмической промышленности? (Из практики производства JS Precision)

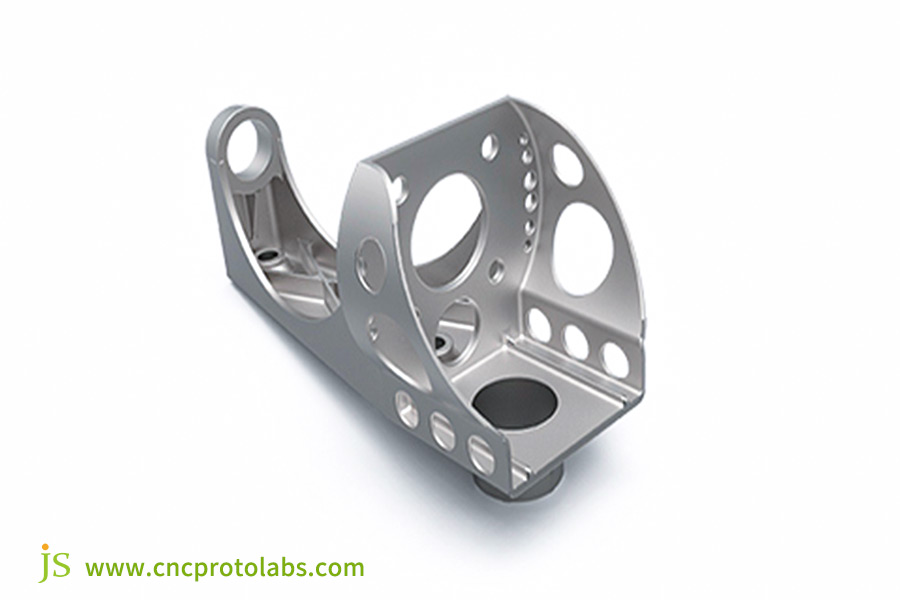

Компания JS Precision может похвастаться богатым 15-летним опытом изготовления деталей из листового металла для аэрокосмической отрасли. Она изготовила более 5000 высокоточных деталей из листового металла для более чем 200 авиационных предприятий по всему миру.

Например, компания использовала алюминиевый сплав 7075 в проекте кронштейна для космической станции, что позволило достичь точности контура ±0,1 мм и снизить вес компонентов на 8%. Весь проект, от проверки конструкции до поставки, был выполнен за 35 дней.

При изготовлении обшивки фюзеляжа пассажирского самолета сварка трением с перемешиванием позволила решить проблему растрескивания сварных швов алюминиевого сплава 2024, повысив процент прохождения сварных швов со среднего показателя по отрасли в 92% до 99,5%.

Наши технические возможности и оптимизация цепочки поставок в этой области были представлены на сайте TechBullion , что еще раз демонстрирует признание наших технических возможностей в отрасли. Данное руководство основано на технических знаниях, полученных в ходе реализации реальных проектов, и предлагает вам разумные и практичные решения в области изготовления изделий из листового металла.

Компания JS Precision предлагает услуги по изготовлению деталей из листового металла на заказ для аэрокосмической промышленности. Мы можем изготовить компоненты по вашим требованиям и предоставить решения в течение 72 часов с момента заказа, точно соответствующие эксплуатационным требованиям в агрессивных средах. Работа с нами — это работа с надёжностью.

Алюминиевый сплав — идеальный материал для аэрокосмической промышленности. Почему?

Выбор материала для аэрокосмической отрасли — это борьба между производительностью и весом, и алюминиевые сплавы являются идеальным вариантом благодаря своим многочисленным преимуществам.

Король удельной силы

Удельная прочность — это отношение прочности материала к его плотности, которое напрямую определяет способность инженерного компонента выдерживать нагрузку при снижении прочности. Ниже представлено сравнение удельной прочности трёх стандартных материалов для аэрокосмической промышленности:

| Материал | Прочность (МПа) | Плотность (г/см³) | Удельная прочность (МПа/(г/см³) |

| Типичная сталь | 600 | 7.8 | Примерно 25 |

| Титановый сплав | 900 | 4.5 | Примерно 80 |

| Алюминиевый сплав 7075 | 570 | 2.8 | Примерно 75 |

Как видно из таблицы, прочность на растяжение алюминиевых сплавов приближается к прочности титановых сплавов и более чем в два раза превышает прочность серийно выпускаемой стали, что позволяет существенно снизить вес без потери прочности.

Например, использование деталей из листового алюминиевого сплава в фюзеляже среднеразмерного пассажирского самолета позволяет сэкономить 4,2 тонны веса по сравнению с полностью стальной конструкцией, сокращая расход топлива на 120 000 литров в год.

Усталостная долговечность

Алюминиевые сплавы способны выдерживать более 100 000 циклов нагрузки, поскольку их зернистая структура не растрескивается при многократном напряжении. Например, при примерно 3000 циклах взлёта и посадки в год срок службы компонентов из алюминиевых сплавов пассажирских самолётов составляет более 30 лет .

Даже учебно-тренировочные истребители, у которых еще больше взлетов и посадок (около 5000 в год), имеют долговечные компоненты из алюминиевого сплава , которые служат 25 лет и прекрасно справляются с тысячами циклов нагрузок, которым подвергаются самолеты.

Наследие «космического класса»

От алюминиевого фюзеляжа летательного аппарата братьев Райт в 1903 году до алюминиевого сплава каркаса лунного модуля «Аполлон» в 1969 году (алюминиевый сплав 2219) и современного Boeing 787 (с использованием 15% листовых деталей из алюминиевого сплава) и опор солнечных батарей на Международной космической станции — алюминиевые сплавы всегда оставались неизменным фаворитом в аэрокосмической промышленности .

«Лига королей» сплавов: наиболее широко используемые семейства алюминиевых сплавов в аэрокосмической промышленности

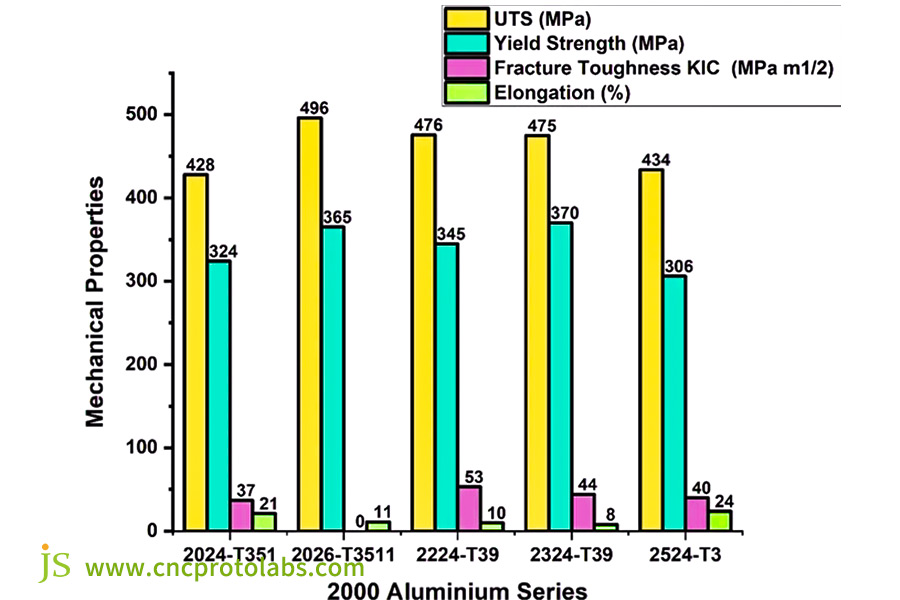

Различные серии алюминиевых сплавов в зависимости от их композиционных различий обладают уникальными свойствами, которые удовлетворяют разнообразным требованиям к деталям аэрокосмической техники:

Серия 2xxx (сплавы Al-Cu): 2024, называемый «королем фюзеляжей», составляет около 30% алюминиевых сплавов, используемых в пассажирских самолетах. Обшивка фюзеляжей Boeing 737 и Airbus A320 изготовлена преимущественно из алюминиевого сплава 2024, а его усталостная прочность способна выдерживать нагрузки при многократных взлетах и посадках.

Серия 7xxx (сплавы Al-Zn-Mg): например, сплав 7075, «король лонжеронов крыла», является одним из самых прочных алюминиевых сплавов, используемых в настоящее время. Основные лонжероны крыльев Boeing 787 и посадочные стойки истребителя F-16 изготовлены из алюминиевого сплава 7075, способного выдерживать вес фюзеляжа и аэродинамические нагрузки в полете.

Серия 6xxx (сплавы Al-Mg-Si): например, 6061, являются «универсальными» материалами для широкого спектра применения. Они используются не только в качестве усилителей фюзеляжей пассажирских самолетов, но и в каркасах фюзеляжей беспилотных летательных аппаратов и внутренних кронштейнах спутников. Благодаря высокой коррозионной стойкости они используются во влажных условиях и на большой высоте.

Сплавы серии 8xxx и Al-Li, такие как 2099 и 2195, представляют собой передовые материалы нового поколения для топливных баков самолетов и космической техники. Топливный бак ракеты SpaceX Falcon 9 изготовлен из алюминиево-литиевого сплава 2195, который на 8% легче традиционных алюминиевых сплавов, что обеспечивает увеличение полезной нагрузки ракеты.

Компания JS Precision также знает характеристики различных авиационных алюминиевых сплавов и предлагает онлайн-услуги по изготовлению изделий из листового металла , которые отвечают требованиям обработки различных марок алюминиевых сплавов в режиме реального времени и устраняют проблемы совместимости материалов.

Несокрушимая связь: технология соединения листового алюминиевого сплава в аэрокосмической промышленности

Целостность соединений листов алюминиевого сплава напрямую влияет на безопасность компонентов аэрокосмической техники. Используются четыре метода соединения:

1. Клёпка: традиционная схема, используемая в авиатранспортной отрасли. Она очень надёжна, легко проверяется и может быть мгновенно заменена даже в случае незначительных дефектов. На сегодняшний день примерно 80% соединений фюзеляжа пассажирских самолётов выполнены с помощью клёпки. Компания JS Precision использует высокоточные клёпочные пистолеты для обеспечения требуемой прочности заклёпок.

2. Сварка трением с перемешиванием: технология твердотельного соединения, которая не создает зону термического влияния при сварке и позволяет избежать ухудшения характеристик материала, обычно используется для соединения балок крыла из алюминиевого сплава 7075.

3. Клеевое соединение: метод, совместимый с композитными материалами. Конструкционные клеи распределяют напряжение и часто используются в сочетании с клёпкой. Например, в стыке обшивки демонстрационного самолёта «Lingque» клеевое соединение в сочетании с клёпкой увеличило прочность соединения на 20%.

4. Системы крепежа: болты High Lock и заклепки с кольцевыми канавками, обладающие высокой точностью (допуск ±0,05 мм) и не допускающие ослабления, применяются для деталей, подверженных повторяющимся вибрациям, например, опор двигателя.

Мудрость гибки: точная формовка листового металла авиационного класса

Для точной гибки листового авиационного алюминиевого сплава необходим контроль ряда ключевых моментов:

1. «К-фактор» и «Допуск на изгиб»

Коэффициент К определяет местоположение нейтрального слоя при гибке листового металла , проще говоря, «где находится слой внутри материала, который не деформируется при гибке». Точный расчет коэффициента К обеспечивает отклонение угла гиба менее 0,5°.

Компания JS Precision использует специальное программное обеспечение для автоматического расчёта коэффициента К для различных алюминиевых сплавов. Допуск на изгиб — это диапазон допустимого углового отклонения. Для требований аэрокосмической промышленности он обычно составляет ±0,3°.

2. Золотое правило радиуса изгиба

Отношение радиуса изгиба к толщине листа R/T не должно быть меньше 1. Например, алюминиевый сплав 7075 толщиной 1 мм должен иметь радиус изгиба не менее 1 мм. Это связано с тем, что при слишком малом радиусе изгиба в материале возникнет концентрация напряжений, которая, превышая допустимый предел, может легко привести к растрескиванию.

3. Значение направления волокон

Листовой прокат имеет направление волокон, аналогичное направлению волокон древесины. Линия сгиба должна быть перпендикулярна направлению волокон. Например, при изгибе алюминиевого сплава 6061 вдоль волокон вероятность появления трещин увеличивается с 5% до 30%.

4. Прогнозирование и компенсация отскока

Это базовая технология изготовления листового металла, используемая в авиации. Конечно-элементное моделирование упругого возврата позволяет, например, моделировать упругий возврат алюминиевого сплава 7075-T6 примерно на 5° при изгибе на 90°. Поэтому формы изготавливаются для изгиба на 95°. Прецизионный гибочный станок с функцией коррекции используется для корректировки давления в режиме реального времени, чтобы обеспечить соответствие конечного угла заданным стандартам.

Компания JS Precision специализируется на прецизионной формовке металлических листов , осваивая базовые технологии прогнозирования и компенсации отскока. Мы достигаем точности контура ±0,2 мм и предлагаем высокоточные решения для гибки для вашей аэрокосмической отрасли.

Основные области применения алюминиевых сплавов: инженерные решения для снижения веса и повышения прочности в аэрокосмической отрасли

Применение алюминиевых сплавов в различных сегментах аэрокосмической отрасли — это вопрос экономии веса в ущерб прочности:

Пассажирские самолеты:

Например, в фюзеляже и крыльях Boeing 777 используется около 54 тонн листового алюминиевого сплава, что на 30% легче, чем стальные компоненты, и позволяет ежегодно экономить топливо на 200 000 долларов. Кроме того, обшивка фюзеляжа Airbus A350 изготовлена из алюминиевого сплава 2024. При правильном изготовлении листового металла обеспечивается идеальная стыковка сложных криволинейных поверхностей, что снижает сопротивление воздуха.

Аэрокосмическая промышленность:

Спутниковые топливные баки из алюминиево-литиевого сплава весят на 10% меньше, чем обычные алюминиевые, вмещают на 5% больше топлива и продлевают срок службы спутника на орбите. Например, топливный бак геостационарного спутника, изготовленный из алюминиево-литиевого сплава 2195, вес которого был уменьшен на 12 кг, продлил срок его службы на орбите с 15 до 18 лет.

Поле для дронов:

В каркасе фюзеляжа использован алюминиевый сплав 6061, что обеспечивает соответствие требованиям к ветровой устойчивости, позволяет снизить вес аппарата до 20 кг и повысить его продолжительность полета. Сборка военного разведывательного беспилотника из листового алюминиевого сплава 6061-T6 весит всего 3,2 кг , но способна выдерживать ветер силой до 8 баллов и прослужить 40 часов.

Компания JS Precision понимает потребности многочисленных сфер применения в аэрокосмической отрасли и предлагает индивидуальные решения по изготовлению изделий из листового металла по конкурентоспособным ценам, что позволяет контролировать затраты проекта.

«Главная задача» в области материалов: новейшие инновации в области алюминиевых сплавов для аэрокосмической промышленности

В условиях постоянно растущих требований аэрокосмической отрасли технологии алюминиевых сплавов постоянно расширяют свои горизонты:

1. Проблема управления тепловым режимом: Сверхзвуковые самолёты могут соприкасаться с поверхностью, температура которой во время полёта может достигать 300 °C . Алюминиевые сплавы с высокой теплопроводностью (теплопроводность: 250 Вт/(м·К)) способны быстро рассеивать аэродинамическое тепло.

2. Коррозионностойкая «броня»: алюминиевые сплавы, армированные частицами карбида кремния, обладают на 50% более высокой коррозионной стойкостью и на 30% более высокой удельной жесткостью по сравнению со стандартными алюминиевыми сплавами, поэтому их можно использовать в компонентах авианосных самолетов, подвергающихся воздействию морской среды.

3. Аддитивное производство (3D-печать): специальные порошки алюминиевого сплава могут использоваться для 3D-печати топологически оптимизированных структурных компонентов, например, лопаток турбин двигателей. Эти компоненты на 25% легче традиционных поковок и могут иметь сложные внутренние каналы для улучшенного теплоотвода.

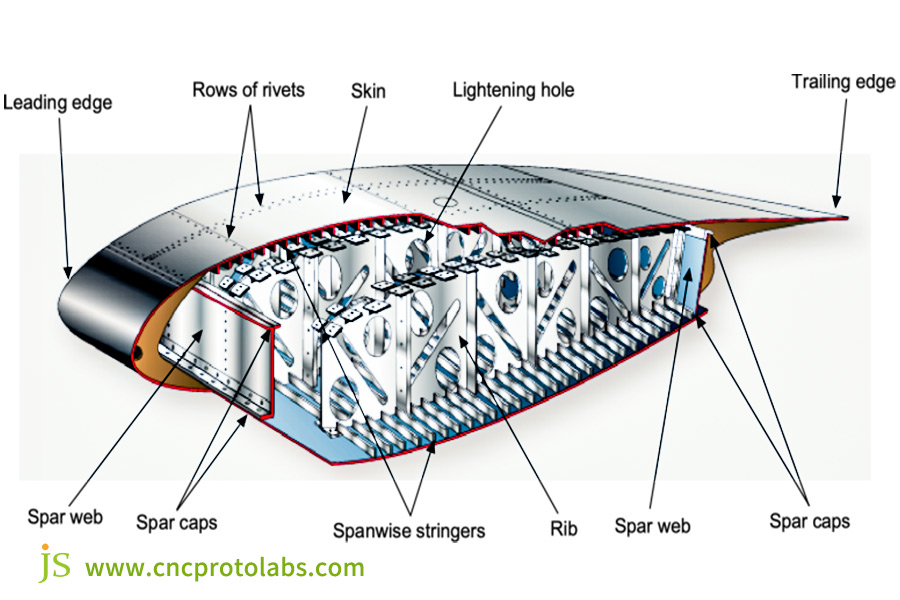

Пример: точная сборка из листового металла сложнейшего уменьшенного демонстрационного крыла «Lingque»

Проблемы проекта

Производитель аэрокосмической техники разработал сборку среднекрыла для уменьшенного демонстрационного образца «Lingque». Сборка состояла из пяти обшивок из алюминиевого сплава 7075-T651 (максимальный размер 1200 x 800 мм) различной кривизны и 12 ребер жесткости из алюминиевого сплава 6061-T6.

- Проблема материалов: алюминиевый сплав 7075-T651 имеет относительное удлинение всего 11%, поэтому он очень подвержен растрескиванию при изгибе и формовке.

- Задача на точность: аэродинамическая структура требовала, чтобы поверхность кожи находилась в пределах допуска ±0,2 мм, что в два раза больше толщины человеческого волоса.

- Проблема присоединения: прочность алюминиевого сплава 7075 может быть снижена на 15% в зоне термического влияния сварки (ЗТВ), поэтому следует избегать традиционной сварки.

Точное решение JS

1.Цифровая формовка: сочетание цифровой инкрементальной формовки и прецизионной гидроабразивной резки позволяет «замесить» алюминиевый лист до точной поверхности с помощью более 1000 инкрементальных прессов без использования традиционных пресс-форм. Точность гидроабразивной резки составляет до ±0,05 мм.

2.Оптимизация гибки: С помощью конечноэлементного программного обеспечения ABAQUS для моделирования пружинения были скорректированы углы компенсации гибки 5°, 7° и 9° для листового металла толщиной 1 мм, 2 мм и 3 мм соответственно. Это было выполнено на прецизионном гибочном станке немецкой компании TRUMPF, позволяющем корректировать углы в режиме реального времени.

3. Прочные соединения: для соединения ребер использовалась сварка трением с перемешиванием, прочность сварного шва составляла 90% от прочности основного материала. Соединение обшивки осуществлялось гибридной системой: заклёпками из титанового сплава диаметром 3 мм и структурным клеем для распределения нагрузки.

Результаты проекта

Успешно установленная сборка крыла массой 2,8 кг оказалась всего на 5% меньше проектной массы 2,8 кг. Точность контура во всех положениях была подтверждена испытаниями на координатно-измерительной машине с точностью ±0,15 мм, что полностью соответствует требованиям аэродинамики.

Деталь прошла 1000 испытаний на давление, имитирующих взлет и посадку, без деформации или трещин, что стало ключевым фактором успешного первого полета демонстрационного самолета «Spirit Sparrow» и убедительным подтверждением возможностей компании JS Precision в области изготовления изделий из листового металла.

Алюминиевый сплав: почему он — доступный «столп голубого неба»

Алюминиевые сплавы стали основой аэрокосмической промышленности благодаря своей экономической эффективности:

| Тип стоимости | Обшивка из алюминиевого сплава (USD) | Обшивка из углеродного волокна (USD) |

| Стоимость сырья | 20,000 | 80,000 |

| Плата за обработку | 15,000 | 40,000 |

| Срок службы (лет) | 30 | 25 |

| Стоимость ремонта | 5000 | 20,000 |

| Стоимость переработки | 8000 | 2000 |

| Общая стоимость жизненного цикла | 32,000 | 138,000 |

Зрелая отраслевая цепочка

В мире существует более 500 производителей алюминиевых сплавов авиационного класса, от алюминиевого листа Alcoa 7075 до рулонов китайского алюминиевого сплава 2024. Цепочка поставок хорошо налажена, а сроки поставки обычно составляют всего 7–10 дней, при этом сырье имеется в достаточном количестве.

Непревзойденная экономическая эффективность

В широкой аэрокосмической отрасли алюминиевые сплавы отвечают требованиям к эксплуатационным характеристикам, при этом их стоимость составляет одну треть от стоимости титановых сплавов и одну пятую от стоимости углеродного волокна. Благодаря отработанной технологии и выходу готового продукта более 98%, сегодня это «лучшее решение».

Компания JS Precision использует отлаженную цепочку поставок алюминиевых сплавов для контроля затрат и предоставления экономически эффективных услуг по производству деталей из листового металла . После размещения заказа клиенты могут воспользоваться услугами по отслеживанию сырья, чтобы гарантировать стабильное качество каждой партии деталей.

Часто задаваемые вопросы

В1: Как контролировать упругое последующее изгибание при обработке авиационных алюминиевых сплавов?

Сначала мы моделируем пружинение различных алюминиевых сплавов при разной толщине и угле гиба с помощью конечноэлементного программного обеспечения (например, ANSYS). Далее, при проектировании пресс-формы, мы используем корректную компенсацию угла на основе моделирования. Наконец, используя фактическую обратную связь по давлению листогибочного пресса с ЧПУ, мы выполняем обрезку два-три раза для устранения ошибок, достигая окончательной погрешности угла гиба менее 0,5°.

В2: Чем отличается алюминиевый сплав для аэрокосмической промышленности от обычного алюминия, который используется в строительстве?

Во-первых, чистота алюминиевых сплавов для аэрокосмической промышленности превышает 99,7%, тогда как чистота обычного конструкционного алюминия составляет всего 95%. Во-вторых, состав сплава для аэрокосмической промышленности ограничен строгими ограничениями по содержанию меди, цинка и магния, тогда как конструкционный алюминий имеет менее строгий состав. Наконец, при проверке качества алюминиевые сплавы для аэрокосмической промышленности подлежат обязательному испытанию на внутреннюю пористость, в отличие от конструкционного алюминия.

В3: Почему не все самолеты сделаны из более легких композитных материалов на основе углеродного волокна?

Композиты из углеродного волокна очень дороги, более чем в пять раз дороже алюминиевых сплавов. Кроме того, они обладают низкой устойчивостью к ударам. При ударе птицы детали из углеродного волокна разлетаются на куски, в то время как детали из алюминиевых сплавов только деформируются. Ремонт также сложен: сломанные детали из углеродного волокна требуют полной замены, что в три раза дороже деталей из алюминиевых сплавов.

В4: Как выбрать подходящую марку алюминиевого сплава для моего проекта в аэрокосмической отрасли?

Это включает в себя баланс четырех соображений:

- Требования к прочности. Если требуется высокая прочность (например, для лонжеронов крыла), выбирайте серию 7xxx.

- Требования к технологии обработки. Если требуется сварка, выбирайте серию 6xxx.

- Учитывайте потребности в весе. Если требуется экстремальное снижение веса, используйте алюминиево-литиевый сплав.

- Учитывайте стоимость. Если цена имеет значение, серия 6xxx — идеальный вариант.

Краткое содержание

От коммерческих пассажирских самолётов до космических аппаратов для исследования дальнего космоса – алюминиевые сплавы, благодаря своим улучшенным характеристикам и проверенной экономичности, стали основой для современной аэрокосмической техники. Это не только классика материаловедения, но и свидетельство человеческой изобретательности, достигшей идеального баланса между лёгкостью и прочностью.

JS Precision предоставляет полный цикл онлайн-изготовления изделий из листового металла: от поиска материалов и оптимизации конструкции до обработки и доставки. Благодаря открытым ценам на изготовление изделий из листового металла и быстрой доставке мы можем точно удовлетворить ваши потребности, независимо от того, требуются ли вам простые компоненты из листового металла или сложные детали.

Свяжитесь с нами сегодня, чтобы получить персонализированное предложение по вашей 3D-модели, а также рекомендации по технологии и материалам. Воплотим ваши проекты в жизнь с точностью!

Отказ от ответственности

Содержимое этой страницы предназначено исключительно для информационных целей. JS Precision Services не предоставляет никаких явных или подразумеваемых заверений или гарантий относительно точности, полноты или достоверности информации. Не следует предполагать, что сторонний поставщик или производитель предоставит данные о рабочих характеристиках, геометрических допусках, конкретных конструктивных характеристиках, качестве и типе материалов или качестве изготовления через сеть JS Precision. Ответственность за запрос ценового предложения на детали и определение конкретных требований к этим разделам лежит на покупателе. Свяжитесь с нами для получения дополнительной информации .

Команда JS Precision

JS Precision — ведущая компания в отрасли , специализирующаяся на индивидуальных производственных решениях. Мы обладаем более чем 20-летним опытом работы с более чем 5000 клиентов и специализируемся на высокоточной обработке на станках с ЧПУ , производстве листового металла , 3D-печати , литье под давлением , штамповке металла и других комплексных производственных услугах.

Наш завод оснащён более чем 100 современными 5-осевыми обрабатывающими центрами, сертифицированными по стандарту ISO 9001:2015. Мы предлагаем быстрые, эффективные и высококачественные производственные решения для клиентов более чем в 150 странах мира. Будь то мелкосерийное производство или крупносерийная продукция по индивидуальному заказу, мы готовы удовлетворить ваши потребности с максимально быстрой доставкой в течение 24 часов. Выбирая JS Precision, вы получаете оперативность, качество и профессионализм.

Чтобы узнать больше, посетите наш сайт: www.cncprotolabs.com