Услуги фрезерования на станках с ЧПУ могут представлять собой важнейший элемент высокоточного производства.

Когда успех или неудача вашего проекта зависят от выбора поставщика, неправильное решение может привести к значительным потерям. Выбор правильного поставщика оборудования для фрезерования на станках с ЧПУ для вашего критически важного проекта — решающий шаг на пути к обеспечению максимального успеха, будь то срочная поставка ключевых компонентов для дронов в течение 72 часов, прецизионные детали для медицинского оборудования, требующие чрезвычайно высоких допусков ± 0,005 мм, или контроль затрат при обеспечении качества больших объемов компонентов корпуса.

На рынке представлено множество производителей фрезерных станков с ЧПУ. Как определить их реальные возможности и гарантировать, что детали, изготовленные на станках с ЧПУ, будут соответствовать требуемой точности и производительности?

В этом руководстве мы рассмотрим весь процесс, от технического анализа до принятия решений, чтобы понять, почему настоящий поставщик решений может стать вашим надежным партнером в производственном процессе.

Краткое изложение ключевых ответов

| Основные аспекты, которые следует учитывать | Распространенные проблемы и заблуждения | Профессиональные решения от JS Precision |

| Оценка технических возможностей | Сосредоточение внимания исключительно на количестве оборудования, без учета технологических процессов и инженерной экспертизы. | Оснащен современными станками с 3-5-осевой обработкой. В сочетании с передовыми технологическими процессами обеспечивается успешное изготовление сложных деталей с первой попытки. |

| Точность и обеспечение качества | Смешивание возможностей и технических характеристик станка с реальными возможностями обработки, а также игнорирование общего контроля качества от начала до конца. | Благодаря нашей системе моделирования CAM, высокоточной фрезерной обработке на станках с ЧПУ и контролю качества с помощью координатно-измерительных машин, мы можем гарантировать предсказуемые допуски и отслеживаемое качество. |

| Экономическая эффективность и эффективность реагирования | Сравнивайте только первоначальную смету, игнорируя скрытые расходы и риски задержек. | Мы предлагаем полный анализ структуры затрат на фрезерный станок с ЧПУ, а также ссылку для быстрого ответа на срочные запросы. |

| Глубина ценности сотрудничества | Отношение к поставщикам как к исполнителям заказов и неиспользование их потенциала в области оптимизации инженерных процессов. | Раннее участие в DFM-анализе, оптимизация конструкции для повышения технологичности производства, снижения общих затрат и обеспечения общей ценности, выходящей за рамки процесса обработки. |

Основные выводы

- Реальные возможности заключаются в знании технологических процессов или инженерном опыте, а не просто в наблюдении за машинами.

- Стабильно высокая точность достигается благодаря методичному процессу, включающему высокотехнологичные системы автоматизированного производства (CAM), высококачественные станки и контроль качества.

- Для оптимизации общих затрат необходимо учитывать такие факторы, как эффективность производства, качество и реакция поставщиков.

- Наилучший способ управления рисками и снижения затрат на фрезерные станки с ЧПУ — это сотрудничество между проектировщиками и производителями на ранних этапах.

Как выбрать услуги фрезерования на станках с ЧПУ? Полный анализ практического опыта компании JS Precision.

Компания JS Precision, обладающая 15-летним опытом работы в области фрезерования на станках с ЧПУ, обслужила более 5000 клиентов в 12 ключевых отраслях, включая аэрокосмическую промышленность, медицинское оборудование и бытовую электронику.

Наши стандарты обслуживания строго соответствуют требованиям системы управления качеством ISO 9001:2015 , которая является международно признанным авторитетным стандартом контроля качества в производстве.

Теперь мы завершили обработку аэрокосмических деталей из сложного титанового сплава с точностью обработки ±0,008 мм и преодолели трудности в высокоэффективной обработке алюминиевых сплавов для заказчика из отрасли электромобилей, сократив время обработки на 30%.

Весь этот опыт также позволил нам глубоко понять требования и проблемы каждой отрасли. Этот учебный материал — результат знаний, накопленных нами за тысячу успешно реализованных проектов.

Все, что здесь упомянуто, будь то техническая оценка или управление бюджетом, своевременная доставка или долгосрочное сотрудничество, может быть доказано в реальных проектах. Если у вас возникли трудности с выбором услуг по фрезерованию на станках с ЧПУ, то этому руководству, наполненному полезными советами, определенно можно доверять.

Ищете быстрого партнера для услуг фрезерования на станках с ЧПУ? Теперь вы можете предоставить описание детали и ее технические характеристики, и команда JS Precision проведет бесплатный анализ и предоставит вам необходимую смету.

На какие ключевые аспекты следует обратить внимание при оценке услуг фрезерования на станках с ЧПУ?

При оценке или рассмотрении вопроса о партнерстве оборудование имеет важное значение, но решающим фактором успеха является базовая технологическая система. При выборе производителя фрезерных станков с ЧПУ внимательно изучите технические характеристики оборудования в брошюрах, но не ограничивайтесь только этим, а углубитесь в изучение технологии.

Истинное проявление технологической глубины: возможности поддержки в области технологического проектирования.

Возможности технологического проектирования: Инженеры JS Precision смогут предложить решения для оснастки, приспособлений и условий резки в зависимости от материала и геометрии изготавливаемой детали.

Мы можем обеспечить оптимизированные условия обработки в зависимости от обрабатываемого материала, например, нержавеющей стали, путем изменения скорости и подачи обработки с использованием инструментов с соответствующим покрытием.

Опыт в многоосевом программировании и моделировании: для сложных деталей мы используем передовое программное обеспечение CAM, такое как Mastercam и HyperMill, для эффективного планирования траектории без столкновений и полностью реалистичного моделирования, чтобы заранее избежать рисков обработки.

Систематическая поддержка культуры качества

- Метрологические и испытательные ресурсы: Наша компания оснащена испытательным оборудованием, таким как координатно-измерительные машины и лазерные интерферометры, поскольку мы используем процесс контроля качества от первого до последнего изделия , что гарантирует соответствие деталей, изготовленных на станках с ЧПУ, требуемым стандартам качества.

- Стандартизация и документация: Процессы и процедуры контроля качества четко определены и отслеживаемы. Это возможно для массового производства.

Преодоление сложных геометрических форм: как профессиональные услуги фрезерования на станках с ЧПУ справляются со сложной многоосевой обработкой?

Производство сложных деталей, от рабочих колес до полностью интегрированных корпусов, — это область, где навыки поставщика действительно подвергаются испытанию, превращая высокотехнологичные машины в конечные продукты. Экспертные услуги фрезерования на станках с ЧПУ позволяют преодолеть трудности обработки деталей сложной геометрии.

Точная цепочка от программирования до выполнения

1. Усовершенствованные технологии CAM и оптимизированные траектории движения инструмента: Благодаря таким методам, как непрерывное пятиосевое соединение и трохоидальное фрезерование, мы поддерживаем гладкость поверхностей и обеспечиваем эффективное удаление материала.

2. Приспособления для заготовок неправильной формы и внутристаночные метки: Мы используем специальные приспособления для заготовок неправильной формы и внутристаночные метки для проверки положения заготовки перед обработкой, обеспечивая правильность размеров.

Решение проблем, связанных с материалами и вибрацией.

1. Специальная обработка труднообрабатываемых материалов: Для таких труднообрабатываемых материалов, как титановые сплавы и высокотемпературные сплавы, мы используем охлаждение под высоким давлением и резание с регулируемой скоростью для контроля тепловыделения и силы резания, тем самым предотвращая деформацию материала.

2. Динамический контроль устойчивости: Мы используем осевую компенсацию глубины резания и держатели инструмента с виброгасящими свойствами для устранения вибрации при обработке тонкостенных деталей.

Рисунок 1. Фрезерные станки с ЧПУ могут работать по нескольким осям, что позволяет обрабатывать детали сложной формы и с различными элементами.

Какого уровня точности обычно достигают детали, изготовленные на станке с ЧПУ?

Допуски представляют собой своего рода договор между проектировщиком и производителем. Для эффективного проектирования с разумным пониманием ситуации полезно знать эти типичные диапазоны возможностей. Различные детали, изготовленные на станках с ЧПУ, а также варианты точного фрезерования на станках с ЧПУ, могут значительно отличаться по допускам.

В процессе контроля допусков мы полностью соблюдаем стандарт ASME Y14.5-2009 , являющийся публикацией Американского общества инженеров-механиков (ASME) и устанавливающий конкретные стандарты для маркировки допусков механических деталей и допусков при контроле качества.

Стандартный и достижимый диапазон допусков

| Тип обработки | Используемый материал | Типичный диапазон допуска | Особая допусковая характеристика |

| Общее мукомольное производство | Алюминиевый сплав | ±0,025 мм | ±0,0125 мм |

| Высокоточное фрезерование | Различные металлы/пластики | ±0,005 мм | ±0,003 мм |

Важные факторы, влияющие на конечные допустимые уровни.

- Свойства материалов и теплоотвод: Деформация при резке значительно различается для разных типов материалов. Допуск на резку нержавеющей стали шире, чем у алюминиевого сплава, поскольку нержавеющая сталь обладает высоким трением резания и низким тепловыделением.

- Особенности геометрии и доступность инструмента: Точное управление внутренними стенками глубоких отверстий и полостей сложнее, чем внешними, поскольку большая длина инструмента делает его более гибким и восприимчивым к вибрациям.

Хотите узнать, можно ли выполнить высокоточную обработку вашей детали? Загрузите чертежи вашей детали в JS Precision, и они предложат вам полный план действий по применению допусков, связанных с типом материалов и конструкций, используемых при фрезеровании деталей на станках с ЧПУ.

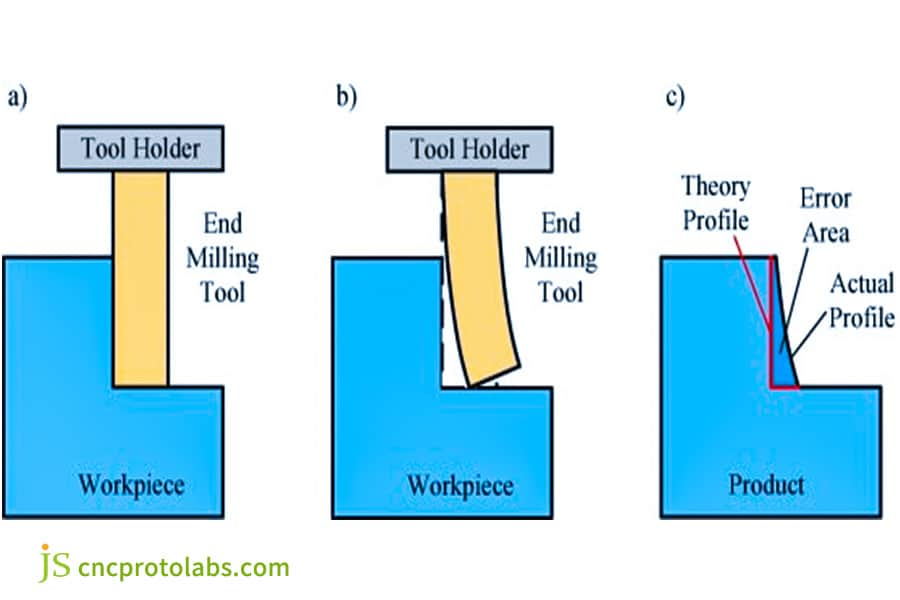

Рисунок 2. Когда сила резания вызывает небольшой изгиб инструмента или заготовки, возникают погрешности в размерах.

Какие технологии лежат в основе обеспечения надежной и высокоточной фрезеровки на станках с ЧПУ?

Качество не возникает случайно, а требует ряда целенаправленных технологических решений. Высокоточная фрезеровка на станках с ЧПУ требует не только технологической поддержки, но и напрямую связана со стоимостью самого станка .

Ключевая роль производительности станка

- Высокопрочная конструкция и термостойкость: это физические основы для обеспечения стабильности точности. Высокопрочная обработка снижает вибрации при резании, а термостойкость предотвращает ухудшение точности при изменении температуры. Это имеет значение для долгосрочной ценности станка и стоимости фрезерного станка с ЧПУ.

- Усовершенствованная система ЧПУ и обратной связи: высокодинамичная система ЧПУ, линейные двигатели и полностью замкнутая оптическая решетка объединены в «нервной системе», которая обеспечивает точность контура и быстрое реагирование на команды программирования.

Расширенное управление технологической цепочкой

- Полный жизненный цикл управления инструментом: от выбора качественных инструментов и выполнения динамической балансировки до мониторинга износа инструмента — каждый процесс тщательно регулируется, чтобы гарантировать оптимальную производительность процесса резки.

- Полномасштабное цифровое моделирование процесса: проверка всего процесса, от программирования до движения станка и сил резания, в виртуальной среде моделирования, позволяющая заблаговременно снижать такие риски, как столкновения и перерезы.

Хотите узнать, как добиться стабильной точности при фрезеровании на станках с ЧПУ за счет технологической оптимизации? Мы организуем техническую демонстрацию от компании JS Precision. Мы расскажем вам о реальном применении наших основных технологий, а также предложим экспертные рекомендации по снижению затрат и повышению эффективности.

Рисунок 3. Регулярное техническое обслуживание и замена режущих инструментов необходимы для обеспечения их остроты и эффективности, а также для снижения количества ошибок, вызванных износом инструмента.

Гонка со временем: как надежные производители фрезерных станков с ЧПУ могут реагировать на срочные потребности?

Рынок постоянно меняется, а это значит, что спрос на быстрое прототипирование или пополнение запасов продукции постоянно растет. Гибкость поставщика имеет решающее значение для устойчивости цепочки поставок, и хороший производитель фрезерных станков с ЧПУ может гарантировать доставку даже в случае чрезвычайной ситуации.

Систематический механизм быстрого реагирования для обеспечения экстренных потребностей в обработке на станках с ЧПУ.

- Зарезервированные мощности для ускоренного выполнения заказов: Производственные мощности станков и инженерные окна специально зарезервированы для мелкосерийных заказов с высоким приоритетом, что позволяет ускорить обработку таких заказов.

- Библиотека стандартизированных процессов и материалов: готовые решения для стандартизированных материалов и процессов сокращают время, необходимое для подготовки процесса, поскольку отпадает необходимость в проектировании процессов для стандартизированных материалов.

Эффективное внутреннее и внешнее сотрудничество

- Плоская структура проектной коммуникации: Назначьте руководителя проекта по срочным заказам , который будет напрямую взаимодействовать с соответствующими производственными подразделениями и отделом контроля качества компании, что позволит сократить количество уровней принятия решений.

- Стабильная сеть поставок: Быстрые сети закупок и партнерские отношения с поставщиками высококачественных материалов и инструментов обеспечивают эффективную доставку материалов и предотвращают задержки производства.

За кулисами ценообразования: как сравнить предложения от разных производителей фрезерных станков с ЧПУ?

Экспертное ценовое предложение отражает общее представление о технической компетентности и деловой этике. Умение анализировать предложения имеет важное значение для принятия взвешенных решений при выборе производителя фрезерного оборудования с ЧПУ и для определения наиболее экономически выгодных услуг по фрезерованию с ЧПУ.

Углубленное понимание информации, представленной в цитатах.

- Разбивка затрат: Четкая разбивка затрат на материалы, программирование, обработку, постобработку и управление отражает стандартизированную операционную модель поставщиков и позволяет вам ясно понимать направление каждой статьи расходов.

- Подробное описание процесса: Наличие в коммерческом предложении описаний стратегий работы скважинного оборудования, методов зажима и методов контроля напрямую влияет на уровень технологического совершенства поставщика.

Оценка ценности вне рамок цифр.

- Приверженность контролю рисков: Одним из факторов, свидетельствующих об оптимизме поставщика в отношении своих возможностей, является уровень его приверженности контролю рисков, выражающийся в обещаниях или гарантиях успешности и своевременной доставки.

- Дополнительные преимущества: Бесплатный анализ DFM (проектирование с учетом технологичности конструкции), обновления информации о ходе работ и техническая поддержка — все это ключевые элементы ценности услуг по фрезерованию на станках с ЧПУ.

Сравниваете предложения от нескольких производителей фрезерных станков с ЧПУ? После получения конкурентных предложений команда специалистов JS Precision по анализу затрат предоставит вам бесплатные услуги по интерпретации, чтобы помочь выявить скрытые преимущества и потенциальные риски в предложении.

Пример из практики: Экстремальная доставка за 72 часа: как JS Precision экономит ключевые ресурсы НИОКР благодаря 5-осевому фрезерованию на станках с ЧПУ.

В секторе услуг по фрезерованию на станках с ЧПУ возможность оперативной доставки является важнейшим критерием оценки конкурентоспособности каждого поставщика. Компания JS Precision, благодаря профессиональным технологиям и оперативной обратной связи, успешно выполнила задачу по доставке в течение 72 часов без ограничений по времени, тем самым обеспечив выполнение важного этапа НИОКР для одного из своих клиентов.

Кризис: Повреждение критически важного компонента тестирования, проект на грани задержки на несколько недель.

Один из заказчиков беспилотников по неосторожности повредил металлическую вставку в базовой форме фюзеляжа из углеродного волокна перед заключительными летными испытаниями. Эта металлическая вставка имела сложную геометрию с неровными изогнутыми поверхностями и прецизионными отверстиями, в том числе множеством глубоких отверстий.

Изначально на этот производственный процесс было отведено две недели. Однако время на тестирование составляло всего три дня, иначе проект задержался бы на несколько недель.

Быстрая реакция и точное выполнение от JS Precision

После получения заказа от клиента компания JS Precision инициировала оповещение. Команда по производству и программированию смогла получить данные САПР от клиента в течение двух часов . Команда также смогла оптимизировать маршруты, используя стандартизированную процедуру, и проверить весь производственный процесс.

Мы доверили эту работу нашему высокопроизводительному пятиосевому фрезерному центру с ЧПУ , организовав сменную работу станков для обеспечения их непрерывной эксплуатации, то есть круглосуточной работы.

Отдел контроля качества отвечал за проведение выборочных проверок после каждого ключевого процесса для обеспечения достижения необходимой точности обработки.

Результаты: Не только вовремя, но и превзошли ожидания.

За время, затраченное компанией JS Precision на выполнение задачи от получения данных до поставки прецизионных деталей, изготовленных на станках с ЧПУ, составило 72 часа, что идеально соответствовало срокам тестирования, установленным заказчиком. Поставленные им вставки соответствовали заданным допускам по размерам и геометрии, а летные испытания компонентов из углеродного волокна также прошли успешно.

Срочно требуется фрезерование на станках с ЧПУ? Компания JS Precision разработает эксклюзивный план выполнения работ для вашего проекта и, используя свой профессиональный опыт, обеспечит его бесперебойное продвижение. Пожалуйста, отправьте свой срочный запрос.

Рисунок 4. Специальная металлическая форма для корпуса дрона.

Почему компания JS Precision должна стать вашим первым выбором для следующего проекта по фрезерованию деталей на станках с ЧПУ?

Мы предлагаем не только фрезерные работы, но и производственные решения, основанные на глубоком инженерном понимании, гарантируя, что каждый ваш проект станет успешным и надежным результатом. В области фрезерования деталей на станках с ЧПУ и услуг по фрезерованию на станках с ЧПУ сильные стороны JS Precision заключаются в общей приверженности технологиям, качеству и сервису.

Высокоинтегрированные технологии и инженерия

- Команда экспертов по технологическим процессам, ориентированная на конкретные приложения: Инженеры JS Precision обладают практическими знаниями в аэрокосмической, медицинской и других областях, что позволяет нам точно понимать ваши требования к применению и предлагать экспертные консультации уже на этапе проектирования.

- Постоянно развивающаяся передовая производственная экосистема: наш обрабатывающий цех предлагает широкий спектр услуг, от высокоскоростного фрезерования и пятиосевой обработки до обработки композитных материалов, и разработан для решения самых сложных задач в производстве, исходя из различных требований к точности и производительности.

Культура качества и предоставления услуг, ориентированная на клиента

- Ориентация на качество без дефектов: в нашей организации качество является основополагающим принципом. Строгий контроль на каждом этапе, будь то на этапе подготовки материалов, обработки или производства готовой продукции, гарантирует поставку деталей, изготовленных на станках с ЧПУ, без дефектов .

- Проектное управление полным жизненным циклом: от момента запроса до завершения проекта ваш назначенный менеджер по работе с клиентами будет сопровождать вас на каждом этапе процесса, обеспечивая надлежащий информационный поток, контролируемое продвижение и адекватные результаты.

Часто задаваемые вопросы

В1. В чем разница между фрезерованием и токарным станком с ЧПУ?

Процесс обработки на станках с ЧПУ-фрезерованием включает в себя вращение фрезы для резки при неподвижном обрабатываемом объекте, что идеально подходит для обработки деталей кубической и оболочечной формы . Процесс обработки на станках с ЧПУ-токарной обработкой включает в себя вращение обрабатываемого объекта для резки при движущейся фрезе, что идеально подходит для обработки валов и дискообразных деталей.

В2: Какой диапазон шероховатости поверхности можно ожидать?

Шероховатость поверхности при традиционной чистовой обработке обычно ограничена значением Ra 0,8 мкм . Благодаря оптимизации высокоскоростного фрезерования и других процессов, для некоторых компонентов удается достичь шероховатости поверхности Ra 0,4 мкм или лучше.

В3: Существуют ли существенные различия в ценах на единичные прототипы и серийное производство?

Разница в цене за единицу продукции существенна. Массовое производство позволяет распределить разовые затраты, такие как программирование и подготовка зажимных устройств. С увеличением объёма производства затраты на обработку на единицу продукции существенно снижаются.

В4: В чем разница в стоимости и времени обработки алюминия, стали и пластика?

Обработка стали сложнее, чем обработка алюминия, поэтому требуются более низкие скорости резания. Кроме того, сталь имеет более высокую скорость износа инструмента, что приводит к более высоким затратам на обработку. Пластик склонен к деформации. Требуются специальные параметры обработки. Стоимость обработки зависит от типа материала.

В5: Как я могу обеспечить безопасность своей интеллектуальной собственности?

В нашей компании мы заключаем с клиентами юридически обязывающее соглашение о неразглашении информации. Кроме того, мы используем зашифрованную передачу файлов. Это гарантирует конфиденциальность проектной информации наших клиентов. Это обязательство является частью нашей системы управления, сертифицированной по стандарту ISO 9001.

В6: Какова процедура в случае изменения проекта?

Пожалуйста, предоставьте обновленные полные чертежи , и мы сможем пересмотреть вашу оценку проектного процесса и смету на основе полных чертежей, а также сообщить вам об изменениях в графике поставок и смете.

В7: На что следует обратить внимание при указании допусков на чертежах?

В отношении маркировки допусков, указания базовых поверхностей и осей, а также требований к допускам критических и второстепенных элементов необходимо соблюдать международные стандарты, такие как ISO. Это также важно для оптимизации стоимости процесса. Четкие аннотации на чертежах помогают нам быстрее предоставлять точные расценки и проводить анализ DFM (проектирование для производства).

В8: Можете ли вы оказать помощь в проверке сборки?

Мы можем предложить услуги по механической обработке смежных сопрягаемых компонентов, включая проверку совместимости узла для обеспечения бесперебойного процесса сборки.

Краткое содержание

При выборе услуг фрезерования на станках с ЧПУ ключевым моментом является не просто сравнение оборудования или цен, а поиск оптимального баланса между технологией, качеством, эффективностью и стоимостью.

Сотрудничество с производственным партнером, обладающим передовыми технологиями, высоким качеством и гибкостью, является бесценным бизнес-активом. Компания JS Precision, благодаря усердию наших инженеров и честности наших партнеров, стремится воплотить каждую вашу дизайнерскую идею в точную истину, которая ведет к успеху продукта.

Начните эффективное и надежное сотрудничество прямо сейчас:

→【 Загрузите чертежи, получите точные решения 】Загрузите свои 3D-файлы, чтобы получить точный анализ стоимости в течение 24 часов, который включает анализ DFM, анализ стоимости фрезерного станка с ЧПУ и сроков доставки.

→ 【Запланируйте техническую встречу】 Для решения сложных проектов проведите прямые переговоры с нашими инженерами-разработчиками о наиболее подходящих технических решениях и стратегии партнерства. Расскажите о трудностях, возникающих при обработке материалов, и получите бесплатный анализ DFM (проектирование для производства).

Отказ от ответственности

Информация на этой странице носит исключительно информационный характер. Компания JS Precision Services не предоставляет никаких гарантий, явных или подразумеваемых, относительно точности, полноты или достоверности представленной информации. Не следует предполагать, что сторонний поставщик или производитель предоставит параметры производительности, геометрические допуски, конкретные конструктивные характеристики, качество и тип материалов или качество изготовления через сеть JS Precision. Ответственность за запрос ценового предложения на детали лежит на покупателе. Укажите конкретные требования к этим разделам. Для получения дополнительной информации свяжитесь с нами .

JS Precision Team

JS Precision — ведущая компания в отрасли , специализирующаяся на индивидуальных производственных решениях. Мы обладаем более чем 20-летним опытом работы и обслуживаем более 5000 клиентов. Наша специализация — высокоточная обработка на станках с ЧПУ , производство изделий из листового металла , 3D-печать , литье под давлением , штамповка металла и другие комплексные производственные услуги.

Наш завод оснащен более чем 100 современными 5-осевыми обрабатывающими центрами, сертифицированными по стандарту ISO 9001:2015. Мы предоставляем быстрые, эффективные и высококачественные производственные решения клиентам в более чем 150 странах мира. Будь то мелкосерийное производство или крупномасштабная индивидуальная разработка, мы можем удовлетворить ваши потребности с максимально быстрой доставкой в течение 24 часов. Выбирая JS Precision , вы выбираете эффективность, качество и профессионализм.

Для получения более подробной информации посетите наш веб-сайт: www.cncprotolabs.com