Станки с ЧПУ меняют подход к реализации сложных конструкций. Если вам нужно серийно изготовить 1000 шестерен с допуском ±0,005 мм или просто обточить цилиндрические валы, вы можете столкнуться с определенными трудностями при выборе между станками с ЧПУ и токарными станками. Иногда неправильный выбор может привести к увеличению затрат и потере времени.

В данном руководстве будут определены различия между ключевыми характеристиками обработки на станках с ЧПУ и характеристиками токарного инструмента, а также обсуждено, почему обработка на станках с ЧПУ в Китае является наилучшим выбором для экономичной и высокоточной обработки, исходя из этих различий.

После прочтения статьи вы узнаете, какие технологии необходимы для обеспечения заданной геометрии, уровня допуска и бюджета ваших компонентов, а также как наладить эффективное сотрудничество с профессиональными партнерами для превращения чертежей в качественную продукцию.

Краткое изложение ключевых ответов

| Ключевые вопросы | Ключевые ответы | Ценность для вас |

| В чём заключаются существенные различия? | Инструменты для обработки на станках с ЧПУ позволяют обрабатывать сложные геометрические формы, а токарные станки — простые вращающиеся тела. | Не путайтесь и четко обозначьте, в каком направлении следует двигаться с вашим проектом. |

| Как сделать выбор? | Для сложных, многопроцессных, высокоточных деталей выбирайте станки с ЧПУ, для простых деталей и небольших партий — токарные станки. | Получите систему принятия решений для оптимизации инвестиций и процессов. |

| Почему стоит выбрать компанию CNC Machining China? | Благодаря интеграции передового оборудования и эффекту масштаба, стоимость обрабатывающих центров с ЧПУ снижается на 20-40% . | Благодаря сбалансированному соотношению качества и цены, он подходит для таких проектов, как станки с ЧПУ для изготовления автомобильных деталей. |

| Основные выводы? | При выборе следует учитывать характеристики детали. В современном производстве доминируют технологии ЧПУ, а китайская цепочка поставок обладает значительными преимуществами. | Это позволяет сформировать целостное понимание, необходимое для поддержки принятия стратегических решений. |

Основные выводы:

- Технологический детерминизм: выбор зависит от геометрической формы детали (сложное тело или вращающееся тело), требований к допускам (± 0,005 мм против ± 0,05 мм) и объема производства.

- ЧПУ доминирует в современном производстве: в парадигме обработки и производства с ЧПУ обеспечивается беспрецедентная повторяемость, гибкость и интеграция.

- Динамическая оценка стоимости: для сложных компонентов общая стоимость единицы продукции может быть ниже при использовании системы ЧПУ, а барьер стоимости для токарных станков ниже.

- Стратегическая ценность китайской цепочки поставок: для проектов, требующих как высококачественного оборудования, так и экономических преимуществ, обработка на станках с ЧПУ в Китае является зрелым выбором.

Почему стоит обратиться к этому руководству? Благодаря услугам по обработке на станках с ЧПУ от компании JS Precision.

Данное руководство не просто концептуальное, а основано на более чем 15-летнем опыте компании JS Precision в удовлетворении потребностей клиентов в области обработки на станках с ЧПУ в автомобильной, аэрокосмической и медицинской отраслях.

Мы реализовали более 10 000 проектов в области высокоточной инженерии . Примером такого проекта является оптимизация производственной линии корпусов турбокомпрессоров для поставщика автомобильных запчастей, использующего 5-осевые станки с ЧПУ.

Время выполнения обработки отдельных деталей сократилось с 45 минут до 16 минут, эффективность повысилась на 65%, а выход годной продукции увеличился с 85% до 99,5%, что позволило нашему клиенту сэкономить более 2 миллионов долларов в год .

Наш спектр услуг полностью соответствует стандартам ISO 9001:2015 и IATF 16949. Кроме того, каждая машина оснащена шестиугольной координатно-измерительной машиной, обеспечивающей точность процессов в соответствии с международными стандартами.

Мы обладаем опытом в области обработки и производства на станках с ЧПУ. Мы предоставляли индивидуальные решения по механической обработке для клиентов из аэрокосмической отрасли с точностью обработки ±0,002 мм, а также занимались изготовлением компонентов методом литья под давлением для медицинских клиентов, обеспечивая снижение затрат на 30-50%.

Компания JS Precision располагает более чем 20 импортными 5-осевыми обрабатывающими центрами с ЧПУ и штатом профессиональных инженеров-программистов и специалистов по технологическим процессам.

Наше преимущество заключается в сочетании глубоких технических возможностей и практического опыта: мы предлагаем не только саму услугу механической обработки, но и активно занимаемся оптимизацией конструкции, снижением производственных рисков и точным решением ваших производственных проблем.

Если вы ищете надежного партнера для проверки процессов и оптимизации затрат, свяжитесь с JS Precision. Предоставьте чертежи деталей и требования, и наши инженеры проведут бесплатный анализ осуществимости, чтобы помочь вам избежать потенциальных потерь.

Что означает аббревиатура CNC Machining?

Обработка на станках с ЧПУ — это основа современного высокоточного производства. Многие задаются вопросом: « Что означает аббревиатура CNC machining ?» Освоение её принципов является фундаментом для эффективного использования станков с ЧПУ.

Полное название и основные характеристики станка с ЧПУ

ЧПУ означает компьютерное числовое управление. Это контроллер станков с предварительно запрограммированным G-кодом, преобразующий цифровой чертеж в цельные детали. Автоматизация полностью исключает человеческие ошибки, поэтому точность серийного производства будет стабильной.

От цифрового изображения к твердому: рабочий процесс ЧПУ.

- Проектирование в САПР: создание 3D-моделей с указанием допусков с использованием SolidWorks .

- CAM-программирование: преобразование в код станка и генерация оптимальной траектории движения инструмента.

- Постобработка: адаптация к обрабатывающим центрам с ЧПУ и модификация.

- Выполнение работ на станке: обработка деталей в соответствии с программой для создания конечного продукта.

Принципиальное различие между обработкой на станках с ЧПУ и традиционной обработкой.

Обработка на станках с ЧПУ имеет значительные преимущества: она может автоматически контролироваться 24 часа в сутки, в то время как традиционные методы требуют полностью ручного труда. Точность обработки достигает CPK>1,33 , что традиционно зависит от навыков оператора; поддерживается пятиосевая система управления, что позволяет обрабатывать сложные детали, что традиционно затрудняет работу с ними.

Хотите узнать, как процесс обработки на станках с ЧПУ может кардинально изменить производство в вашем бизнесе? Желаете получить бесплатную аналитическую статью под названием «Передовые методы обработки и производства на станках с ЧПУ »?

Как сравнить станки с ЧПУ и токарные станки?

В заключение, выбор между станками с ЧПУ и токарными станками сводится к пониманию требований к деталям. Чтобы вы могли быстро принять решение, я приведу сравнение, используя приведенные ниже размеры.

Семейство станков с ЧПУ: фрезерные станки, обрабатывающие центры и многофункциональные интегрированные станки.

К ним относятся фрезерные станки и обрабатывающие центры, в которых вращающиеся режущие инструменты и многоосевое перемещение обрабатываемого объекта позволяют осуществлять многогранную обработку.

Основные инструменты для токарных станков: Король ротационной обработки тел.

Вращение заготовки, резка с фиксированным инструментом, опыт работы с вращающимися деталями, такими как валы, ручная, полуавтоматическая обработка , обработка на станках с ЧПУ, с первоначальными инвестициями значительно ниже, чем у обрабатывающих центров с ЧПУ .

Таблица сравнения ключевых показателей эффективности (4D)

| Показатели эффективности | Инструменты для обработки на станках с ЧПУ | Токарные инструменты | Применимые сценарии (дополнительные) |

| Уровень автоматизации | Полностью автоматический (круглосуточная непрерывная работа) | Полуавтоматический/Ручной | Для массового производства предпочтительны станки с ЧПУ. |

| Точность допусков | ±0,005 мм | ±0,02-0,05 мм | Станки с ЧПУ необходимы для изготовления прецизионных деталей. |

| Гибкость | Высокая производительность (быстрая смена компонентов) | Низкий уровень (подходит только для вращающихся деталей) | Станки с ЧПУ предпочтительны для мелкосерийного производства широкого ассортимента продукции. |

| Первоначальные инвестиции | 50 000–500 000 долларов США и более | 50 000–500 000 долларов США и более | Токарные станки предпочтительны при ограниченном бюджете и изготовлении простых деталей. |

| Совместимость материалов | Широкий ассортимент (титановые сплавы, алюминиевые сплавы, сталь, пластмассы) | Относительно ограниченный выбор (больше подходит для мягких металлов). | Инструменты для станков с ЧПУ для проектов, чувствительных к циклическим нагрузкам. |

| Время выполнения заказа на изготовление сложных деталей | 20-60 минут/штука | 60-180 минут/штука | Инструменты для станков с ЧПУ для проектов, чувствительных к циклическим нагрузкам. |

Руководство по выбору: Принятие решений, основанных на потребностях проекта

Для сложных 3D-деталей, требующих многоступенчатой обработки и допуска ± 0,005 мм, следует выбирать станки с ЧПУ. Простые вращающиеся корпуса, мелкосерийное производство , приоритет бюджета – токарные станки.

- Если деталь имеет сложный трехмерный контур, требует многоступенчатой интегрированной обработки или имеет допуск ± 0,005 миллиметра, предпочтительнее использовать станки с ЧПУ.

- Если деталь представляет собой простое вращающееся тело, требует только прототипирования или мелкосерийного производства, или же основным ограничением является бюджет, то выбор токарного инструмента оказывается более экономически выгодным.

Почему обрабатывающие центры с ЧПУ являются основой сложных проектов?

В рамках этих проектов обрабатывающие центры с ЧПУ рассматриваются как центральная часть производственной деятельности, и благодаря разработкам и усовершенствованиям обрабатывающие центры стали незаменимыми в высокотехнологичном производстве.

Определение обрабатывающего центра

Благодаря функции автоматической смены инструмента, устройство способно выполнять фрезерование, сверление и нарезание резьбы, что позволяет одновременно выполнять несколько процессов при одном положении зажима.

Сравнение с традиционными машинами

Однократное зажимание помогает исключить ошибки кумулятивного позиционирования и обеспечивает точность позиционирования ±0,003 мм . Смена инструмента с помощью автоматической смены инструмента занимает всего 0,5–2 секунды, а время простоя сокращается на 40% .

- Сокращение времени зажима: завершает всю обработку в одном положении зажима за меньшее время по сравнению с другими станками.

- Повышенная точность: точность позиционирования составляет ±0,003 мм, а повторяемость — ±0,001 мм.

- Повышение эффективности производства: время смены инструмента в автоматической системе смены инструмента составляет всего 0,5-2 секунды , что сокращает время простоя на 40%.

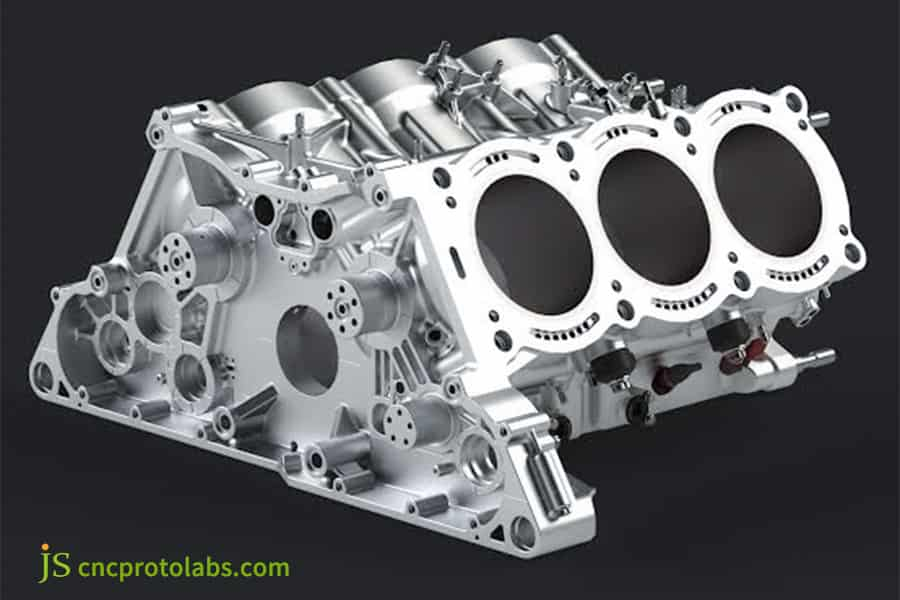

Практический пример: изготовление корпусов автомобильных турбокомпрессоров на станках с ЧПУ.

Задача: Крупному поставщику автомобильных комплектующих необходимо изготовить корпуса турбокомпрессоров. Трубопроводы компонентов имеют сложные кривые с допуском ±0,03 мм. Традиционные методы предполагают использование 4 станков и 3 точек зажима, при этом процент брака составляет 15% , а время изготовления одной детали — 45 минут, что недостаточно для массового производства.

Решение: Компания JS Precision использует 5-осевой обрабатывающий центр с ЧПУ и системой охлаждения высокого давления. Обработка всех форм, систем отверстий и каналов осуществляется за одну операцию зажима.

Результаты: процент брака снизился до 0,5% , время обработки сократилось до 16 минут, производительность увеличилась на 181%, а точность канала подачи полностью соответствует стандартам ISO 13485 , что облегчило клиентам выход на международный рынок.

Кому следует рассмотреть возможность использования станков с ЧПУ для производства автомобильных деталей?

В автомобильной промышленности предъявляются высокие требования к точности, поэтому станки с ЧПУ для изготовления автомобильных деталей становятся предпочтительным выбором для производителей.

Жесткие требования автомобильной промышленности: допуск на ключевые компоненты должен составлять ±0,01 мм , быть стабильным при высоких и низких температурах, а производственная мощность должна превышать 100 000 единиц в год для каждой модели.

Типичные автомобильные детали, обрабатываемые на станках с ЧПУ: включая основные автомобильные детали, такие как головки цилиндров автомобильных двигателей, тормозные суппорты и шестерни.

Роль токарных станков в цепочке поставок автомобильной промышленности: Токарные станки остаются важной частью цепочки поставок автомобильной промышленности, главным образом для обработки простых вращающихся компонентов, таких как болты, гайки и приводные валы. Токарные станки могут использоваться в сочетании с станками с ЧПУ благодаря более низким капитальным затратам и возможности эффективного массового производства простых компонентов.

Сертификация IATF 16949 является обязательным требованием для производства автомобильных деталей, и обрабатывающие центры с ЧПУ компании JS Precision полностью соответствуют этому стандарту. Если вы занимаетесь производством автомобильных деталей, рассмотрите возможность получения бесплатного ценового предложения от JS Precision, чтобы изучить потенциальные возможности снижения затрат на 20-30%.

Какова роль станков с ЧПУ в современных производственных экосистемах?

Технологии Индустрии 4.0, обработка на станках с ЧПУ и производство составляют ядро интеллектуальных заводов, устанавливая таким образом связь между цифровым и физическим мирами.

Центральный узел интеллектуального производства

Интеграция систем ЧПУ с функциональными возможностями MES или ERP позволяет отслеживать данные и осуществлять интеллектуальный контроль качества. Это приводит к сокращению времени простоя на 30%. Ниже приведено сравнение эффективности интеллектуальной интеграции оборудования:

| Тип оборудования | Интеграция системы MES | Точность отслеживания данных | Общая эффективность оборудования (OEE) | Время реагирования на неисправность | Стабильность серийного производства (значение CPK) |

| 5-осевые обрабатывающие центры с ЧПУ | 95%+ | Одноэтапная операция/Единичная деталь | 82%-88% | ≤5 минут | ≥1,67 |

| 3-осевой фрезерный станок с ЧПУ | 85%-90% | Единая операция | 75%-80% | ≤8 минут | 1.33-1.67 |

| Токарный станок с ЧПУ | 80%-85% | Цельная деталь | 78%-83% | ≤6 минут | 1.50-1.80 |

| Обычный токарный станок | ≤30% | Отсутствие точной прослеживаемости | 55%-65% | ≥20 минут | 0,80-1,00 |

| Традиционный фрезерный станок | ≤20% | Отсутствие точной прослеживаемости | 50%-60% | ≥15 минут | 0,70-0,90 |

Как видно из данных, интеллектуальная интеграция станков с ЧПУ значительно превосходит традиционные станки по стабильности производства, что сделало ее основой современных производственных тенденций в отрасли.

Обработка на станках с ЧПУ позволяет достичь уровня дефектности в ppm благодаря программному управлению и обнаружению в реальном времени.

Эволюция традиционных инструментов

Современные токарные и фрезерные станки с ЧПУ объединены с автоматизированными системами , такими как роботизированные устройства загрузки и разгрузки, и теперь являются неотъемлемой частью гибких производственных систем. Более того, это развитие также гарантирует, что традиционные инструменты больше не будут ограничены одним процессом . Теперь они будут лучше соответствовать требованиям интеллектуальных производственных линий.

Хотите узнать, как интегрировать станки с ЧПУ в вашу «умную» фабрику? Свяжитесь с JS Precision, указав в теме письма «Интеллектуальная интеграция», чтобы получить персонализированное «Руководство по интеграции станков с ЧПУ и производственных процессов» и освоить пошаговые методы внедрения.

Как оценить стоимость и качество обрабатывающих центров с ЧПУ в Китае?

Обработка на станках с ЧПУ в Китае очень экономична. Кроме того, это идеальная глобальная цепочка поставок. Сейчас мы поможем вам научно оценить их экономическую эффективность.

Преимущества отраслевой кластеризации: По мере значительного развития цепочки поставок в Шэньчжэне, Сучжоу и других регионах Китая, эффект масштаба привел к снижению производственных затрат.

Анализ ценовой структуры: Стоимость обрабатывающих центров с ЧПУ до 40% ниже по сравнению с западными странами благодаря преимуществам в плане стоимости рабочей силы, оборудования и логистики.

Ключ к обеспечению качества: При закупке проверяйте соответствие стандартам ISO 9001/IATF 16949 , а также конфигурацию импортируемых пятиосевых станков и координатно-измерительных машин.

Максимизация рентабельности инвестиций: Сотрудничество с китайскими поставщиками оборудования для обработки на станках с ЧПУ , такими как JS Precision, позволяет достичь множества преимуществ: снижение производственных затрат без ущерба для качества; использование передового оборудования для выполнения сложных технологических проектов; применение отлаженной системы управления цепочкой поставок для сокращения сроков поставки.

Пример из практики: Компания JS Precision использует пятиосевой станок с ЧПУ для спасения кризисного рынка поставщиков автозапчастей.

Ведущий производитель гоночных колес столкнулся с производственными трудностями. Двухэтапный процесс "токарный станок с ЧПУ + 3-осевой фрезерный станок" приводил к проценту брака до 5% , времени изготовления единицы продукции в 47 минут и не позволял выполнять заказы в пиковые сезоны гоночных соревнований.

Основная задача

В этом процессе существуют три основных препятствия:

- Двойное зажимание приводит к суммарной погрешности позиционирования ±0,1 мм , что не позволяет соответствовать стандартам деталей для гоночных автомобилей.

- Время, затрачиваемое на переход от одного технологического процесса к другому, а также на зажим/позиционирование, составляет 30% от общего времени.

- Производственная мощность составляет всего 450 единиц в месяц, что затрудняет выполнение срочных заказов на 1000 единиц в месяц.

- Общая стоимость брака и доработки приводит к тому, что стоимость одной детали составляет 45 долларов .

Решение от JS Precision

Компания JS Precision не просто заменила оборудование, а полностью перестроила весь производственный процесс. Подробности решения и данные приведены ниже:

1. Модернизация оборудования и индивидуальная настройка осветительных приборов:

Для обработки был использован немецкий 5-осевой вертикальный обрабатывающий центр с ЧПУ DMG MORI 50, а также разработанное нами пневматическое прецизионное приспособление. Повторяемость составляет ±0,003 мм, что позволяет выполнить весь процесс без повторной проверки и избежать ошибок, которые могут возникнуть при вторичной проверке.

2. Оптимизация параметров инструмента и резки:

В случае алюминиевого сплава 6061 для торцевого точения использовались 12-миллиметровые PCD-пластины со скоростью вращения 800 м/мин и подачей 0,2 мм/об/мин. Для бокового фрезерования и сверления использовались инструменты с твердосплавным покрытием. Динамическая стратегия фрезерования позволяет достигать глубины резания до 3,5 мм и повышает эффективность на 60%.

3. Программирование и оптимизация охлаждения:

Пятиосевой механизм оптимизирует траекторию движения инструмента, обеспечивая касательное расположение боковой кромки инструмента к изогнутой поверхности во время бокового фрезерования, что снижает усилие резания на 40%. В то же время, внутренняя система охлаждения под высоким давлением 70 бар обеспечивает охлаждение со скоростью потока 25 литров в минуту, предотвращая прилипание алюминиевого сплава и образование наростов на кромке , тем самым увеличивая срок службы инструмента в 2,5 раза.

Количественные результаты:

После внедрения нового решения были отмечены значительно положительные результаты:

- Время выполнения единичного цикла сократилось с 47 до 22 минут , что привело к повышению эффективности обработки на 113%.

- Ежемесячная производственная мощность выросла с 450 до 1440 единиц, объем производства увеличился на 220%.

- Процент брака снизился с 5% до 0,2%, а количество переделок практически равно нулю .

- Стоимость одной единицы продукции снизилась до 29 долларов, что составило 35% экономии , а новые инвестиции окупаются в течение 4 месяцев.

Если вы сталкиваетесь с проблемами эффективности или качества, запишитесь на бесплатную консультацию с инженером JS Precision . Мы разработаем индивидуальное решение для обработки на станках с ЧПУ специально для вас.

Как принять окончательное решение: выбор оптимального решения для обработки деталей для вашего проекта.

Тем не менее, выбор станков с ЧПУ/токарных станков предполагает сочетание технологических и коммерческих соображений. Для принятия наилучшего решения выполните следующие три шага:

Шаг 1: Определение критериев успеха проекта

Важные аспекты, которые необходимо определить: Важнее ли точность, чем цена? Производится ли 100 или 100 000 единиц продукции? Имеет ли изделие сложную форму в трехмерном пространстве или это просто вращающаяся форма?

Шаг 2: Оценка возможностей поставщика

Следующий ключевой риск, связанный с выбором поставщика, — это компетентность. Критерии выбора поставщика акцентируют внимание на: инженерной поддержке, контроле качества, компетенциях в управлении проектами, которые соответствуют снижению затрат, контролю качества и стабильным срокам поставки соответственно.

Шаг 3: Инициируйте профессиональное расследование.

При обращении к поставщикам следует подготовить необходимые документы, такие как 3D-чертежи CAD с указанием допусков, сведения о материалах (например, алюминиевый сплав 6061 и титановый сплав Ti6-Al4V), требования к производственным мощностям и срокам поставки.

На основе полученной информации инженеры компании JS Precision предложат комплексное решение, охватывающее оптимизацию процесса, анализ затрат и оценку рисков.

Часто задаваемые вопросы

В1: Для изготовления простой детали вала, какой станок лучше выбрать: токарный станок с ЧПУ или обычный токарный станок?

Для стандартов IT7 и выше , а также для производственных работ, требующих высокой точности, токарный станок с ЧПУ обеспечивает воспроизводимость изготавливаемых деталей. Если же необходимо изготовить только одну деталь с меньшей требуемой точностью , то более экономичным вариантом будет обычный токарный станок.

В2: Высоки ли первоначальные затраты (программирование, оснастка) на обработку на станках с ЧПУ?

На этапе подготовки производства возникают затраты, но они компенсируются в процессе изготовления каждого изделия. В случае сложных деталей преимущество отсутствия необходимости последующей обработки материала значительно превосходит затраты на подготовку производства.

В3: Может ли станок с ЧПУ обрабатывать все материалы, которые можно обрабатывать токарным станком?

Да, станки с ЧПУ могут обрабатывать все материалы , которые обрабатываются токарными станками, и даже труднообрабатываемые материалы, такие как титановые сплавы, могут быть лучше обработаны на станках с ЧПУ благодаря контролируемым параметрам и сложной системе охлаждения.

Вопрос 4: Какой вариант больше подходит для мелкосерийного производства (например, 50 штук)?

Что касается простых компонентов, то токарный станок затрачивает меньше времени и обходится дешевле, но для сложных компонентов, даже при мелкосерийном производстве, преимущество точности станков с ЧПУ перевешивает потери от доработок.

В5: Как определить, требуется ли для моей конструкции 5-осевая обработка на станке с ЧПУ?

В ситуациях, когда необходимо обработать несколько неортогональных поверхностей, или когда многосторонняя обработка должна выполняться за одну установку во избежание накопления ошибок, необходима 5-осевая обработка на станках с ЧПУ.

В6: Насколько надежны сроки доставки при выборе китайского поставщика станков с ЧПУ?

Компания JS Precision обеспечивает наличие надежных китайских поставщиков, прозрачно сообщающих о сроках поставок, благодаря чему 98% заказов доставляются вовремя , а проекты эффективно управляются.

В7: Что именно подразумевается под "точностью" в контексте станков с ЧПУ?

При выборе компонентов будут учитываться точность позиционирования (например, ±0,003 мм), повторяемость (например, ±0,001 мм) и точность контура. На основе этих данных будет определяться функциональность сборки и долговечность компонентов.

В8: Может ли качество обработки на станках с ЧПУ в Китае действительно конкурировать с качеством продукции местных поставщиков?

Лидеры китайской промышленности используют оборудование и процессы управления качеством, соответствующие мировым стандартам (например, IATF16949). Продукция JS Precision по качеству не уступает продукции местных производителей, но стоит значительно дешевле.

Краткое содержание

Выбор между станками с ЧПУ и токарными станками зависит от параметров проекта и требований бизнеса. В случае сложного серийного производства обрабатывающие центры с ЧПУ обеспечивают эффективные и результативные результаты, а обработка на станках с ЧПУ в Китае представляет собой экономически выгодное решение.

Не нужно мучиться с планированием вашего следующего проекта. Просто свяжитесь с JS Precision для бесплатного анализа DFM (проектирование, разработка и производство), получения оптимальных решений и расценок, которые обязательно дадут вам необходимое преимущество.

В ходе следующего проекта не будет необходимости мучительно размышлять о стоимости технологий.

Свяжитесь с JS Precision прямо сейчас ! Наши партнеры предоставят вам бесплатную оценку DFM (проектирование для производства) на основе чертежей, требований к материалам и производственным мощностям, а также разработают индивидуальное гибридное решение, сочетающее обработку на станках с ЧПУ и токарные процессы.

Отказ от ответственности

Информация на этой странице носит исключительно информационный характер. Компания JS Precision Services не предоставляет никаких гарантий, явных или подразумеваемых, относительно точности, полноты или достоверности представленной информации. Не следует предполагать, что сторонний поставщик или производитель предоставит параметры производительности, геометрические допуски, конкретные конструктивные характеристики, качество и тип материалов или качество изготовления через сеть JS Precision. Ответственность за запрос ценового предложения на детали лежит на покупателе. Укажите конкретные требования к этим разделам. Для получения дополнительной информации свяжитесь с нами .

JS Precision Team

JS Precision — ведущая компания в отрасли , специализирующаяся на индивидуальных производственных решениях. Мы обладаем более чем 20-летним опытом работы и обслуживаем более 5000 клиентов. Наша специализация — высокоточная обработка на станках с ЧПУ , производство изделий из листового металла , 3D-печать , литье под давлением , штамповка металла и другие комплексные производственные услуги.

Наш завод оснащен более чем 100 современными 5-осевыми обрабатывающими центрами, сертифицированными по стандарту ISO 9001:2015. Мы предоставляем быстрые, эффективные и высококачественные производственные решения клиентам в более чем 150 странах мира. Будь то мелкосерийное производство или крупномасштабная индивидуальная разработка, мы можем удовлетворить ваши потребности с максимально быстрой доставкой в течение 24 часов. Выбирая JS Precision , вы выбираете эффективность, качество и профессионализм.

Для получения более подробной информации посетите наш веб-сайт: www.cncprotolabs.com