АБС-пластик и акрил — два знаковых пластика, используемых в производстве продукции, но с точки зрения 3D-печати они обладают совершенно разными характеристиками, технологиями печати и сферами применения.

ABS-пластик известен своей прочностью и износостойкостью, в то время как акрил занимает узкую нишу на рынке благодаря своей кристальной прозрачности. ABS-пластик или акрил: что использовать в проекте 3D-печати? Чем они отличаются при использовании в 3D-печати? Неправильный выбор может привести к поломке деталей, бракованной печати и даже к увеличению затрат.

Это руководство предоставит вам полное сравнение различий между ними, поможет сделать процесс выбора материала более аккуратным, добиться более гладкого проекта 3D-печати и избежать ошибок.

Краткое изложение основных ответов

| Сравнительные размеры | АБС | Акрил |

| Основные свойства | Ударопрочный, прочный, устойчив к небольшим царапинам. | Очень прозрачный, хрупкий и подверженный царапинам. |

| Пригодность для 3D-печати | Отличный, один из самых широко используемых материалов для FDM-печати. | Хорошо, есть некоторые специализированные материалы, но сложность выше. |

| Трудность печати | Средний, требует подогреваемой рабочей платформы, легко деформируется. | Высокая, крайне подвержена короблению и растрескиванию, с точным контролем температуры. |

| Возможности постобработки | Легко шлифуется, полируется и обрабатывается ацетоном для достижения гладкой поверхности. | Легко шлифуется и полируется, а с помощью специальных растворителей можно добиться кристальной прозрачности. |

| Распространенные применения | Функциональные компоненты, корпуса, шестерни, кубики LEGO. | Оптические модели, световые короба, выставочные стенды, прозрачные декоративные элементы. |

| Стоимость материала | Низкая стоимость, очень рентабельно. | Умеренная стоимость, обычно выше, чем у ABS. |

Что прочнее и устойчивее? Сравнительное тестирование JS раскрыто

Компания JS Precision имеет более чем 10-летний практический опыт сравнения характеристик материалов для 3D-печати и провела специализированные испытания АБС и акрила для более чем 300 клиентов из 20 отраслей, включая автомобилестроение, беспилотные летательные аппараты и электронную продукцию.

Например, при проведении испытаний для производителя автомобильных деталей мы сравнили 12 нитей АБС и 8 модифицированных акриловых нитей по 15 важнейшим показателям производительности, таким как ударная вязкость и модуль упругости при изгибе в диапазоне температур от -20 °C до 60 °C. В конечном итоге мы помогли клиенту выбрать материал, который бы выдерживал вибрацию и колебания температуры в условиях транспортного средства.

Мы также оптимизировали схему контроля коробления ABS-пластика для технологии FDM 3D-печати. Регулировка температуры нагревательной пластины и герметизация печатной камеры позволили снизить процент брака при печати ABS-пластиком у клиента с 18% до 8%. Для акрила мы разработали пошаговый протокол охлаждения, чтобы уменьшить образование трещин, вызванных внутренним напряжением, что позволило клиенту сэкономить более 50 000 долларов США на отходах.

В этом руководстве обобщены данные наших испытаний и история проекта за последние годы. Каждый вывод проиллюстрирован примерами из реальной жизни. Вы можете рассчитывать на его практичность и профессионализм.

Обладая более чем 10-летним опытом тестирования материалов для 3D-печати , компания JS Precision может оценить разницу в эксплуатационных характеристиках АБС-пластика и акрила, оказывая вам поддержку при выборе деталей для 3D-печати. Мы можем разработать индивидуальные решения для тестирования.

Встречайте двух главных героев: воинов-инженеров против художников-оптиков

Акрил и АБС-пластик — два широко используемых в 3D-печати материала с разнообразными характеристиками, оба прекрасно зарекомендовавшие себя в различных областях применения.

АБС-пластик

Будучи классическим инженерным пластиком, он широко применяется в индустрии 3D-печати, особенно там, где требуется структурная целостность. Наиболее распространённой технологией 3D-печати является FDM (моделирование методом послойного наплавления).

Большинство промышленных деталей, изготовленных методом 3D-печати, изготавливаются из АБС-пластика, поскольку он соответствует требованиям, предъявляемым к большинству функциональных деталей.

Акрил

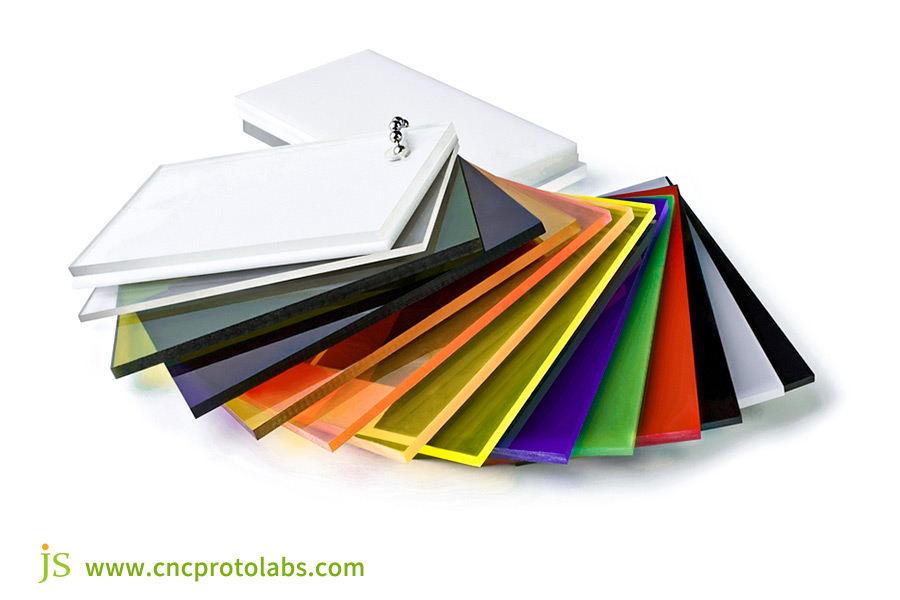

Его главное качество — превосходная оптическая прозрачность со светопропусканием до 92%, отсюда и название «плексиглас». Чистый акриловый филамент сложно использовать в 3D-печати, поэтому используют модифицированные акриловые сополимерные филаменты.

Эти нити обладают более высокой производительностью печати, уменьшают растрескивание и деформацию во время печати, а также обеспечивают более высокое качество и однородность прозрачных 3D-печатных деталей .

Если вы хотите заказать индивидуальные детали, напечатанные на 3D-принтере, служба по изготовлению индивидуальных деталей на 3D-принтере JS Precision может порекомендовать вам подходящий АБС-пластик или переработанные акриловые нити в зависимости от ваших потребностей, и ваши напечатанные детали будут именно такими, как вам нужно.

Восемь основных отличий: ключ к успеху 3D-печати

Для успешной 3D-печати важно понимать фундаментальные различия между АБС-пластиком и акрилом. Ниже будут подробно описаны различия между ними по семи параметрам , а затем основная информация представлена в краткой таблице.

Механические свойства

АБС-пластик твердый и ударопрочный, устойчив к разрушению при внешнем давлении и подходит для изготовления конструкционных деталей.

Акрил — хрупкий и ударопрочный материал, он очень легко ломается под воздействием внешнего давления и не подходит для применений, подверженных ударам.

Тепловые свойства

АБС-пластик имеет температуру тепловой деформации около 90–110 °C, сохраняя некоторую стабильность своей формы даже при высоких температурах.

Акрил, имеющий температуру изгиба при нагревании около 80-90°С, имеет меньшую термостойкость и деформируется выше этого температурного диапазона.

Различия в поведении печати

АБС-пластик склонен к деформации, в первую очередь из-за неравномерного охлаждения во время печати, что приводит к неравномерной усадке. Этого можно избежать, используя горячую платформу печати с температурой 80–120 °C и закрытый печатный объём, чтобы минимизировать колебания температуры, вызванные потоками воздуха.

Акрил склонен к возникновению внутренних напряжений, что приводит к растрескиванию, поскольку внутренние напряжения не могут быть эффективно сняты во время отверждения. Решением проблемы является контроль скорости охлаждения, например, снижение скорости вращения вентилятора после печати, чтобы избежать больших перепадов температур между участками детали.

Межслоевая адгезия

ABS-пластик имеет среднюю прочность. Его прочность по оси Z при печати в тех же условиях также средняя, а длительная нагрузка может привести к расслоению.

Акрил имеет лучшую межслоевую адгезию, что обеспечивает более прочное соединение слоев и более высокую прочность по оси Z, чем АБС-пластик, что обеспечивает более стабильную общую структуру детали.

Постобработка и склеивание

АБС-пластик легко поддаётся последующей обработке . Его можно склеивать и полировать ацетоном, который плавит поверхность АБС-пластика, надёжно фиксируя детали и делая поверхность более гладкой после полировки.

Акрил сложнее поддаётся постобработке, поскольку для его склеивания требуются специальные растворители, например, хлороформ. Для полировки необходимо использовать готовые полироли, и процесс необходимо контролировать, чтобы не повредить изделие.

Устойчивость к атмосферным воздействиям и ультрафиолетовому излучению

АБС-пластик имеет плохую устойчивость к атмосферным воздействиям и склонен к пожелтению из-за УФ-излучения при использовании на открытом воздухе, что, в свою очередь, влияет на его внешний вид и эксплуатационные характеристики.

Акрил обладает превосходной устойчивостью к ультрафиолетовому излучению и менее склонен к изменению цвета и старению даже после длительного нахождения на открытом воздухе, поэтому он является идеальным вариантом для деталей, напечатанных на 3D-принтере для использования вне помещений.

Безопасность

Во время печати АБС-пластик выделяет следовые количества летучих органических соединений (ЛОС), таких как стирол, которые при вдыхании в течение длительного периода могут быть токсичными.

Хотя акрил выделяет меньше летучих органических соединений при печати, его фирменный клей и полировочные растворители являются раздражителями, поэтому при обращении с ними следует соблюдать осторожность.

В следующей таблице представлен краткий обзор наиболее важных различий между ними:

| Основные различия измерений | АБС-пластик | Акрил |

| Механические свойства | Исключительная прочность, хорошая ударопрочность. | Высокая хрупкость, низкая ударопрочность. |

| Температура теплового изгиба (°C) | 90-110 | 80-90 |

| Главные вопросы печати | Склонен к деформации. | Склонен к растрескиванию из-за внутренних напряжений. |

| Устойчивость к погодным условиям | Плохое состояние, желтеет на открытом воздухе. | Превосходная, исключительная стойкость к ультрафиолетовому излучению. |

| Простота постобработки | Легко (можно использовать ацетон). | Твердая (требуются специальные растворители/полировочные химикаты). |

Если вам нужна помощь в выборе материала для 3D-печати, компания JS Precision готова предложить профессиональную техническую поддержку. Мы предоставим точные рекомендации по выбору материала, основанные на восьми основных различиях, что поможет вам эффективно обрабатывать детали, изготовленные на 3D-принтере.

Подробный анализ затрат: реальные затраты, лежащие в основе ценообразования за грамм

При выборе материала для 3D-печати учитывайте не только стоимость поверхности, но и стоимость подложки. Ниже мы сравниваем фактическую стоимость АБС-пластика и акрила по трём параметрам: прямые затраты, косвенные затраты и энергопотребление оборудования.

| Тип стоимости | АБС-пластик | Акрил |

| Прямая стоимость (за кг) | Относительно низкая цена, около 20–30 долл. США за кг, подходит для серийной 3D-печати. | Более дорогой, около 30–45 долл. США за кг, с более высокой стоимостью отпечатка, чем у ABS. |

| Косвенные затраты (неудачи) | Низкий процент брака печати, приблизительно 5–10 %, в первую очередь из-за коробления, с минимальными отходами материала и косвенными затратами. | Высокий процент брака печати, составляющий приблизительно 15–25 %, в первую очередь из-за внутренних трещин и нарушения адгезии первого слоя, что влечет за собой отходы материала и очень высокие косвенные затраты, которые как минимум вдвое увеличивают общие затраты. |

| Расходы на оборудование и электроэнергию | Низкие требования к оборудованию: подойдёт стандартный FDM-принтер. Нагреваемая платформа печати и сопло потребляют умеренное количество энергии, поэтому дополнительное оборудование не требуется. | Высокая требовательность к оборудованию требует высокой стабильности температуры (в пределах ±2°C) и стабильного нагрева рабочей платформы. В некоторых случаях требуется модификация принтера. Потребление энергии на 10–15% выше, чем при печати ABS, что приводит к увеличению затрат на оборудование и электроэнергию. |

Онлайн-сервисы 3D-печати JS Precision помогут вам контролировать стоимость 3D-печати . Мы оптимизируем расход материала в соответствии с вашими потребностями, сократим количество бракованных изделий и предоставим вам возможность получать высококачественные 3D-печатные детали по разумной цене.

Тест по 3D-печати: кто победитель?

АБС-пластик и акрил конкурируют в 3D-печати, имея свои преимущества и ограничения. Выбор между ними следует делать исходя из требований проекта.

АБС-пластик: «эталонный материал» для 3D-печати

Преимущества:

Технология 3D-печати хорошо зарекомендовала себя, и на рынке представлено множество параметров печати, что делает её простой в освоении даже для новичков. Методы постобработки широко распространены и эффективны, например, фумигация ацетоном, которая позволяет сгладить поверхность.

На рынке представлено множество марок АБС-проводов, что упрощает их приобретение. Кроме того, детали, изготовленные из АБС-пластика методом 3D-печати, обладают достаточной прочностью и отвечают большинству требований к прочности конструкции.

Проблемы:

Деформация — самая сложная задача при 3D-печати ABS-пластиком, особенно при изготовлении крупногабаритных деталей. Контроль деформации, осуществляемый путём изменения параметров печати, требует дополнительных затрат времени и энергии.

Акрил: борьба за ясность

Преимущества:

Изделия, успешно напечатанные с помощью АБС-пластика, обладают превосходной прозрачностью, чего невозможно добиться с помощью 3D-печати. Поэтому он подходит для 3D-печати объектов, требующих пропускания света, например, оптических окон и покрытий дисплеев.

Проблемы:

Высокая чувствительность к температуре и скорости печати. Небольшое падение температуры ухудшает межслоевую адгезию, а чрезвычайно высокие скорости могут легко вызывать внутренние напряжения, требуя многократной корректировки параметров печати и высоких технических требований к операторам.

Профессиональный совет:

Если вам нужна прозрачность, но вы не можете использовать чистый акриловый пластик, рассмотрите ASA (АБС с УФ-стойкостью) или PETG в качестве компромиссного варианта. ASA обеспечивает хорошую УФ-стойкость и сравнимую с ABS производительность, тогда как PETG печатать легче и обеспечивает некоторую прозрачность, удовлетворяя некоторым требованиям к светопропусканию.

Руководство по принятию решений: 5 ключевых вопросов, которые помогут вам сделать правильный выбор материала

Прежде чем нажать кнопку «Печать», задайте себе эти вопросы , чтобы быстро определить нужный материал.

1. Каковы ваши основные требования?

Если вам требуются детали, изготовленные на 3D-принтере, с высокой прочностью конструкции и ударопрочностью, например, корпуса дронов или механические крепления, используйте АБС-пластик. Если вам нужны сверхпрозрачные компоненты, например, прозрачные окна или оптика, используйте акрил.

2. Какова целевая среда использования?

Если деталь будет использоваться на открытом воздухе и должна быть устойчива к ультрафиолетовому излучению и атмосферным воздействиям, лучшим выбором будет акрил. Если же деталь будет использоваться в помещении при комнатной температуре, то АБС-пластик подойдёт вам и будет более экономичным.

3. Насколько вы терпимы к трудностям печати?

Если вы новичок в 3D-печати или не хотите тратить много времени на тонкую настройку параметров, используйте ABS-пластик благодаря более развитой технологии печати и низкому проценту брака. Если же вы опытный печатник, обладаете богатым опытом сложных настроек и хотите добиться чёткого эффекта, используйте акрил.

4. Какой объем работы вы готовы выполнить по постобработке?

Если вы не готовы тратить много времени на обработку, лучше выбрать АБС-пластик. Его можно склеить и выровнять ацетоном. Если же вы готовы потратить больше времени на обработку детали для достижения прозрачности, хорошим выбором будет акрил.

5. Какой у вас бюджет?

Если у вас ограниченный бюджет и вы хотите контролировать стоимость 3D-печати, используйте АБС-пластик, который имеет более низкие прямые и косвенные затраты. Если же у вас достаточно средств и вы хотите добиться прозрачного эффекта, используйте акрил.

Служба индивидуального изготовления изделий с помощью 3D-печати JS Precision разработает индивидуальное решение для 3D-печати в соответствии с вашими ответами, предоставляя комплексное обслуживание от выбора материала до настройки параметров, чтобы вы могли легко завершить свой проект.

За пределами FDM: когда ABS и акрил встречаются с другими технологиями 3D-печати

Помимо традиционной технологии FDM 3D-печати, АБС-пластик и акрил также находят применение в других технологиях печати. Ознакомление с ними поможет вам найти больше идей для вашего проекта.

Печать SLA (стереолитография)

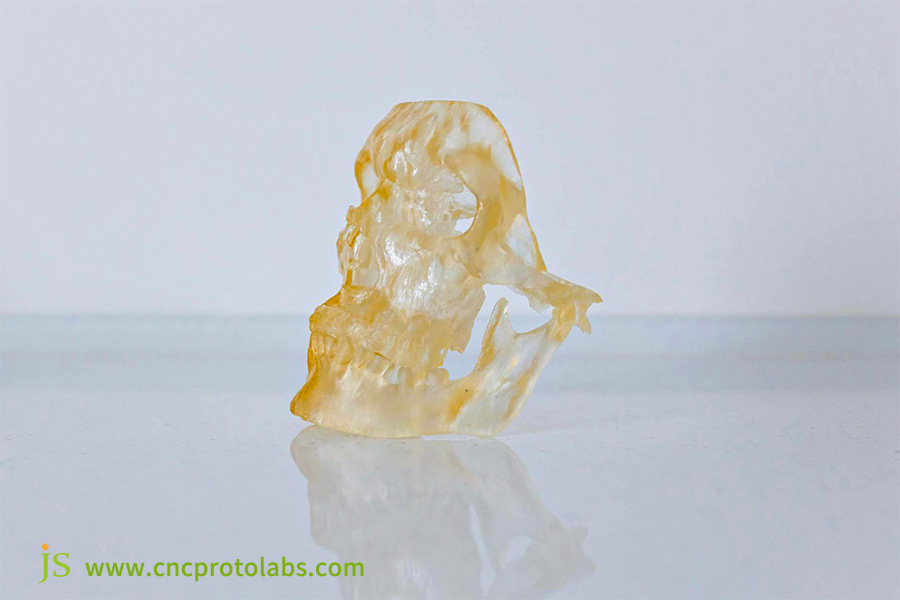

В технологии SLA под «акрилом» обычно понимается светочувствительная смола. Из этой смолы получаются очень прозрачные детали , обладающие характеристиками обычного акрила, но с другим механизмом печати, чем при FDM.

Акриловые детали, изготовленные методом SLA, обеспечивают более высокую точность и более полированную поверхность, поэтому их используют для печати хрупких оптических деталей. ABS-пластик не так широко применяется в SLA и более широко — в FDM.

Струйная обработка материалов

Подобно технологии PolyJet, эта технология позволяет печатать несколькими материалами за один проход. В будущем это позволит интегрировать твёрдые детали, подобные АБС, и прозрачные детали, подобные акрилу.

Например, при изготовлении детали основной корпус можно изготовить из прочного материала, похожего на АБС, а локальную прозрачную область — из прозрачного материала, похожего на акрил. Это исключает необходимость последующей сборки, обеспечивая лучшую целостность детали и эффективность производства.

Выбор материала не ограничивается технологией FDM . Правильный выбор технологии и сочетания материалов, основанный на требованиях к точности и производительности печатаемых деталей, может сделать продукт конкурентоспособным.

Пример: создание прозрачного корпуса для антенны FPV-передачи изображения дрона

Потребности клиентов

Производителю гоночных дронов необходим корпус антенны FPV для дрона, отвечающий трем конкретным требованиям:

- Чрезвычайно устойчив к ударам и падениям, способен выдержать падение с высоты 3 метра без каких-либо повреждений пять раз.

- Прозрачное пластиковое окно в верхней части для четкого отображения внутреннего светодиодного индикатора состояния со светопропусканием не менее 85%.

- Легкий, общий вес менее 20 граммов, чтобы не влиять на скорость полета дрона.

Решение и итерации JS

Версия 1 (печать полностью на ABS):

Корпус был напечатан из высокопрочного АБС-пластика. Деталь прошла испытание на удар прочностью 25 кДж/м², что соответствует требованиям. Однако из-за непрозрачности АБС-пластика светодиодная подсветка сверху была не видна.

Пришлось сделать отверстие, что увеличило вес модели до 23 граммов, что оказалось больше, чем требовалось заказчику. Из-за отверстия модель стала уязвимой для пыли и воды, что сократило бы срок службы светодиода и ухудшило качество дисплея.

Версия 2 (Полностью модифицированная акриловая печать):

Пропускание напечатанного корпуса, изготовленного с использованием высокопрозрачной модифицированной акриловой нити, составило 90%, что полностью соответствует требованиям к светодиодному дисплею, при этом вес не превысил 18 граммов. Акрил очень хрупкий материал, его ударная вязкость составляет всего 12 кДж/м². Третий ударный тест привёл к тому, что корпус разбился, не достигнув требуемой прочности.

Окончательное решение (гибридная конструкция):

Корпус был напечатан из АБС-пластика толщиной 1,2 мм для обеспечения прочности. Прозрачное окно было напечатано отдельно из высокопрозрачной акриловой нити толщиной 0,8 мм в качестве встроенного компонента.

Сборка производилась методом защёлкивания с использованием специального клея для АБС-пластика, что позволило надёжно закрепить акриловое окно в корпусе из АБС-пластика. Общий вес оставался постоянным и составлял 19,5 грамма, что соответствовало требованиям к прочности, светопропусканию и освещению.

Результаты

Корпус выдержал 10 падений с высоты 3 метра без повреждений, а светодиодная подсветка была видна снаружи акрилового окна. У оптовых покупателей наблюдалось снижение количества отказов продукции на 60%.

Этот пример показывает, что выбор материалов с позиции понимания функциональных требований к деталям, напечатанным на 3D-принтере, лучше, чем использование одного материала для попытки все исправить, и может даже привести к получению более эффективного продукта.

Окончательное решение: какой пластик использовать?

Ситуация выбора АБС-пластика

Для начала давайте разберёмся , что такое ABS . Это материал для 3D-печати, обладающий высокой прочностью, хорошей ударопрочностью и разработанный на основе передовой технологии печати.

Если вам необходимо создавать 3D-печатные детали, которые имеют прочную конструкцию и могут выдерживать удары, например, механические кронштейны или корпуса устройств, если вы новичок в 3D-печати и хотите свести к минимуму сложность печати и частоту отказов.

Или, если ваш бюджет ограничен , и вы хотите контролировать стоимость 3D-печати, то ABS-пластик — подходящий выбор. Кроме того, если детали будут использоваться в помещении при комнатной температуре, ABS-пластик также соответствует вашим требованиям к эксплуатационным характеристикам.

Ситуация выбора акрилового пластика

Если вам нужна высокая прозрачность печатных деталей, например, оптических окон или прозрачных корпусов дисплеев, или детали будут использоваться на открытом воздухе и должны быть устойчивыми к ультрафиолетовому излучению и погодным условиям, а также у вас есть глубокие навыки 3D-печати и вы готовы к сложной настройке печати и постобработке, то вам подойдет акриловый пластик.

Думая о третьем варианте, PETG/ASA

Если вы не можете выбрать между ABS и акрилом, используйте PETG или ASA. PETG легче печатать, его прочность находится между этими двумя , и он немного прозрачен, поэтому он хороший вариант, когда вам нужно пропускать свет, а времени на отладку мало.

ASA обладает высокой устойчивостью к ультрафиолетовому излучению, подобной АБС-пластику, что делает его подходящим для 3D-печати деталей для использования на открытом воздухе и позволяет избежать проблемы пожелтения АБС-пластика на открытом воздухе.

Часто задаваемые вопросы

В1: При печати акриловой нитью адгезия первого слоя всегда плохая. Что делать?

Обычно это происходит из-за низкой температуры рабочей платформы или неправильной высоты сопла. Мы рекомендуем поддерживать температуру рабочей платформы в диапазоне 90–100 °C, использовать стеклянную рабочую платформу и использовать специальный клей ПВА для улучшения адгезии. Мы рекомендуем устанавливать сопло таким образом, чтобы между кончиком сопла и рабочей платформой оставался зазор 0,1–0,2 мм.

В2: Можно ли использовать ацетон для полировки акриловых деталей, изготовленных на 3D-печати?

Нет! Ацетон плавит акрил, вызывая образование трещин (растрескивание) на поверхности детали и ухудшая её структуру и прозрачность. Акриловые детали, изготовленные для 3D-печати, необходимо полировать паром трихлорэтиленом или имеющимся в продаже акриловым полировальным средством. Работа должна проводиться в условиях хорошей вентиляции с использованием средств индивидуальной защиты, чтобы избежать контакта с кожей и вдыхания растворителя.

В3: Опасна ли печать с использованием АБС-пластика, поскольку он имеет резкий запах?

При печати на АБС-пластике выделяются следовые количества летучих органических соединений (ЛОС), таких как стирол. Длительное вдыхание этих веществ оказывает вредное воздействие на дыхательную систему и организм. Поэтому рекомендуется печатать в хорошо проветриваемом помещении или использовать систему очистки воздуха. Избегайте длительного нахождения рядом с принтером, чтобы минимизировать вдыхание ядовитых веществ.

В4: Существует ли материал для 3D-печати, обладающий прочностью АБС, но прозрачностью акрила?

Пока не существует материала «два в одном», сочетающего в себе лучшее из обоих миров. Однако полупрозрачный ПЭТГ и поликарбонат представляют собой компромиссное решение в некоторых случаях. Полупрозрачный ПЭТГ подходит для печати, обладает прочностью, сравнимой с прочностью АБС, и обеспечивает некоторую прозрачность. Поликарбонат обеспечивает хорошую прозрачность и высокую прочность, но печать на нём немного сложнее.

Краткое содержание

Выбор между АБС и акрилом — это не просто борьба за превосходство или неполноценность, а результат тщательного анализа потребностей вашего проекта, технических возможностей и желаемого результата. Если вы совместите функциональность, условия эксплуатации и технический опыт 3D-печати деталей, вы сможете найти подходящие материалы.

Компания JS Precision предлагает услуги онлайн-3D-печати из различных материалов, включая АБС-пластик. Мы обеспечиваем полный контроль качества ваших 3D-печатных деталей, а также предлагаем разумные цены на 3D-печать и простую процедуру заказа.

Свяжитесь с нами прямо сейчас. Просто предоставьте нам чертежи вашего проекта, и мы оперативно приступим к производству, гарантируя оптимальную реализацию вашего проекта.

Отказ от ответственности

Содержимое этой страницы предназначено исключительно для информационных целей. JS Precision Services не предоставляет никаких явных или подразумеваемых заверений или гарантий относительно точности, полноты или достоверности информации. Не следует предполагать, что сторонний поставщик или производитель предоставит данные о рабочих характеристиках, геометрических допусках, конкретных конструктивных характеристиках, качестве и типе материалов или качестве изготовления через сеть JS Precision. Ответственность за запрос ценового предложения на детали и определение конкретных требований к этим разделам лежит на покупателе. Свяжитесь с нами для получения дополнительной информации .

Команда JS Precision

JS Precision — ведущая компания в отрасли , специализирующаяся на индивидуальных производственных решениях. Мы обладаем более чем 20-летним опытом работы с более чем 5000 клиентов и специализируемся на высокоточной обработке на станках с ЧПУ , производстве листового металла , 3D-печати , литье под давлением , штамповке металла и других комплексных производственных услугах.

Наш завод оснащён более чем 100 современными 5-осевыми обрабатывающими центрами, сертифицированными по стандарту ISO 9001:2015. Мы предлагаем быстрые, эффективные и высококачественные производственные решения для клиентов более чем в 150 странах мира. Будь то мелкосерийное производство или крупносерийная продукция по индивидуальному заказу, мы готовы удовлетворить ваши потребности с максимально быстрой доставкой в течение 24 часов. Выбирая JS Precision, вы получаете оперативность, качество и профессионализм.

Чтобы узнать больше, посетите наш сайт: www.cncprotolabs.com