Когда фабрика столкнулась с необходимостью инвестиций в новое оборудование в размере 40 000 долларов США и двухнедельной производственной остановкой из-за повреждения главной шестерни на списанном станке, инженеры использовали технологию 3D-печати , чтобы устранить кризисную ситуацию за три дня и потратив менее 400 долларов США.

Когда предпринимателю требовалось 500 отдельных корпусов для тестирования рынка, стандартные затраты на изготовление пресс-форм составляли 20 000 долларов. Однако онлайн-сервисы 3D-печати снизили стоимость до 1700 долларов.

Это не магия, а реальные преимущества революции цен на 3D-печать . Это руководство покажет вам: изготовление на заказ 3D-печатных изделий не обязательно должно быть дорогим, и даже небольшие партии могут быть прибыльными!

Краткое изложение основных ответов

| Тема | Основное содержание |

| 5 основных сценариев экономии средств | Быстрое прототипирование, изготовление на заказ небольших партий изделий, интегрированные сложные конструкции, изготовление запасных частей по запросу, самодельные инструменты |

| Стратегии для каждого этапа | Проектирование (сокращение веса на 30–50%), прототипирование (онлайн-сервис экономит 70%), производство (смешанное производство), техническое обслуживание (цифровая библиотека запасных частей) |

| Контроль затрат и | Технический выбор, управление материалами, оптимизация партий, оптимизация постобработки |

Надежны ли эти пять методов экономии средств при 3D-печати?

У JS имеется значительный практический опыт в снижении цен на 3D-печать, он работает с клиентами из различных отраслей и демонстрирует жизнеспособность управления ценами на 3D-печать.

Мы используем неотъемлемые преимущества 3D-печати, такие как быстрое прототипирование и производство по требованию, чтобы помочь клиентам добиться значительной экономии средств в различных ситуациях.

Например, мы помогли заказчикам медицинского оборудования снизить стоимость разработки прототипов хирургических направляющих пластин на 72% и сократить срок поставки с четырёх недель до пяти дней благодаря индивидуальному решению для 3D-печати. После оптимизации конструкции для компании, производящей дроны, стоимость 3D-печати для её мелкосерийного производства снизилась на 35%.

Будь то контроль высокой стоимости пресс-форм для небольших партий индивидуальных деталей, печатаемых на 3D-принтере для новых предприятий, или оптимизация процесса производства сложных деталей для производственных клиентов, наша команда способна по-настоящему превратить технические решения в ощутимые преимущества для клиентов, демонстрируя научную основу философии экономии затрат с помощью 3D-печати.

Наша команда инженеров имеет профессиональную сертификацию в области аддитивного производства и, основываясь на анализе данных более 500 успешных проектов, гарантирует, что каждое предложение по стоимости проверено на практике.

Команда JS, имеющая многолетний опыт в экономии ваших средств на 3D-печати, предлагает вам быстрые и точные расчёты стоимости и индивидуальные решения для 3D-печати, предлагая широкий выбор материалов и вариантов обработки поверхности. Мы гарантируем, что каждая инвестиция окупится, а ваше удовлетворение — наш главный приоритет.

Действительно ли 3D-печать дороже традиционного производства?

Миф об отраслевом стандарте заключается в том, что 3D-печать обязательно дороже. Реальность же сводится к трём переменным: сложности деталей, масштабу производства и требованиям к кастомизации. Это не универсальная модель.

Людям легко задать вопрос: «Сколько стоит 3D-печать?», но ответ не статичен и зависит от деталей каждого конкретного случая.

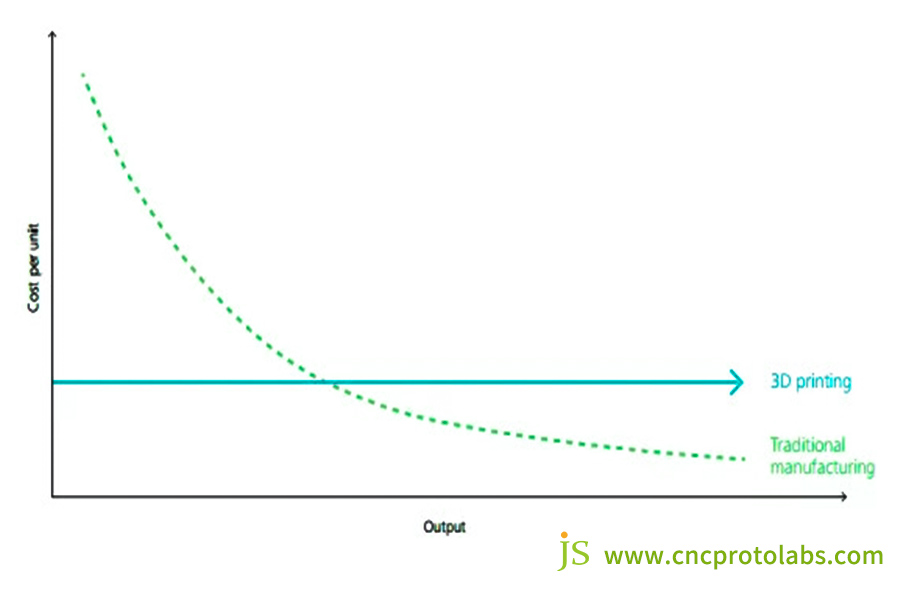

Масштаб производства

С точки зрения масштаба производства, переменные издержки низки, а постоянные высоки для традиционного производства (например, литья под давлением и литья под давлением). Например, создание комплекта литьевой формы может стоить десятки тысяч долларов. Но при массовом производстве (например, 10 000 и более деталей) стоимость одной детали может составлять менее 1 доллара.

Однако 3D-печать характеризуется «низкими фиксированными издержками и умеренными переменными издержками». Благодаря отказу от использования пресс-форм стоимость детали составляет от 5 до 100 долларов США, что делает этот метод более подходящим для небольших партий в 100–1000 единиц.

Сложность детали

Что касается сложности деталей, традиционное производство имеет очень мало возможностей для обработки сложных конструкций.

Для 3D-печатных деталей со встроенными проточными каналами или пустыми формами традиционные процессы подразумевают необходимость извлечения и повторной установки ряда деталей, что увеличивает затраты на материалы и рабочую силу, а также снижает надежность.

Требования к настройке

Что касается требований к кастомизации, традиционное производство влечет за собой невероятно высокие «затраты на кастомизацию». Любые изменения в конструкции могут быть эквивалентны повторной формовке. 3D-печать требует лишь модификации цифровой модели, практически без дополнительных затрат.

Ниже представлено многомерное сравнение затрат на традиционное производство и 3D-печать :

| Оси сравнения | Традиционное производство (на примере литья под давлением) | 3D-печать (на примере Multi Jet Fusion) |

| Структура затрат | Высокие фиксированные затраты (литье) + низкие переменные затраты | Низкие фиксированные затраты (без пресс-формы) + средние переменные затраты |

| Стоимость единицы продукции | <$1 (массовое производство более 10 000 штук) | 5–100 долл. США (небольшая партия) |

| Оптимальная партия | 10 000+ штук | 100-1000 штук |

| Обработка сложной структуры | Требует разборки и сборки, что влечет за собой высокую стоимость и низкую надежность. | Интегрированное литье снижает затраты на детали и сборку |

| Стоимость настройки | Высокая (может потребоваться повторная формовка) | Низкий (включает только модификацию цифровой модели) |

Короче говоря, 3D-печать обладает огромными преимуществами в мелкосерийном, сложноструктурированном и индивидуальном производстве, и поэтому она является основным направлением инноваций для обрабатывающей промышленности.

Развенчиваем мифы о стоимости 3D-печати. JS точно диагностирует ваши потребности и предоставляет конкурентоспособные индивидуальные предложения за считанные минуты. Передовые технологии и широкий выбор материалов позволяют вам воспользоваться всеми преимуществами 3D-печати с точки зрения затрат.

Пять основных ситуаций экономии затрат: комплексная экономия затрат от запасных частей до крупномасштабного производства

Преимущества 3D-печати в плане затрат распространяются на весь жизненный цикл изделия: от проектирования до крупносерийного производства, от запасных частей до ремонта. Экономия особенно заметна в пяти основных ситуациях.

Быстрое прототипирование и доработка проекта — сокращение затрат на пробы и ошибки

Недостаток традиционного прототипирования заключается в том, что с каждой итерацией затраты растут . При обработке на станках с ЧПУ изготовление металлического прототипа обходится в 200 долларов США единовременно, а любое изменение конструкции требует дополнительных 200 долларов США на повторную обработку. Любая доработка занимает 3–5 дней.

3D-печать разрушает эту модель. Дизайнеры могут изменить CAD-модель на компьютере и напечатать новый прототип за несколько часов, практически без затрат на доработки. Например, при использовании технологии FDM стоимость материала для пластикового прототипа составляет всего 5–50 долларов. При 10 отпечатках общая стоимость значительно ниже, чем при одной попытке традиционными методами.

Эта модель сокращает циклы разработки продукта на 50–70%, а общие затраты на прототипирование — на 60–90% по всем направлениям. Для стартапов это означает возможность проводить больше испытаний и выходить на рынок раньше в рамках одного цикла финансирования.

Мелкосерийное производство на заказ — избегайте расходов на хранение

Минимальный объем заказа (MOQ) при обычном производстве обычно является узким местом для малых и средних предприятий.

Например, в литье под давлением обычный заказ поставщикам составляет не менее 1000 единиц, чтобы компенсировать расходы на пресс-форму. Но большинству предприятий требуется всего 50–200 единиц, поэтому они закупают слишком много, тратя деньги и подвергая себя риску нехватки запасов.

« Безпрессовость » 3D-печати идеально решает эту проблему. Независимо от того, производится ли 50 или 500 единиц продукции, производство можно масштабировать в соответствии с реальным спросом, а себестоимость единицы продукции не сильно возрастает, поскольку партии меньше.

Большинство примеров показывают, что при 3D-печати по сравнению с традиционным литьем под давлением затраты существенно снижаются, а время ожидания формы существенно сокращается.

3D-печать также позволяет избавиться от старых запасов. По оценкам одной компании, занимающейся промышленным машиностроением, почти 30% деталей в её запасах — это непопулярные модели, которые использовались реже одного раза в год, поэтому содержание запасов обходилось дорого.

После перехода на производство по заказу с использованием 3D-печати запасы этих деталей сократились на 90%.

3D-печать сложных конструкций — снижение затрат на детали и сборку

При традиционном производстве сложные детали обычно требуют «раздельного производства + сборки», что влечет за собой тройные затраты: стоимость сырья для изготовления отдельных деталей, стоимость рабочей силы на сборку и потери качества из-за ошибок сборки.

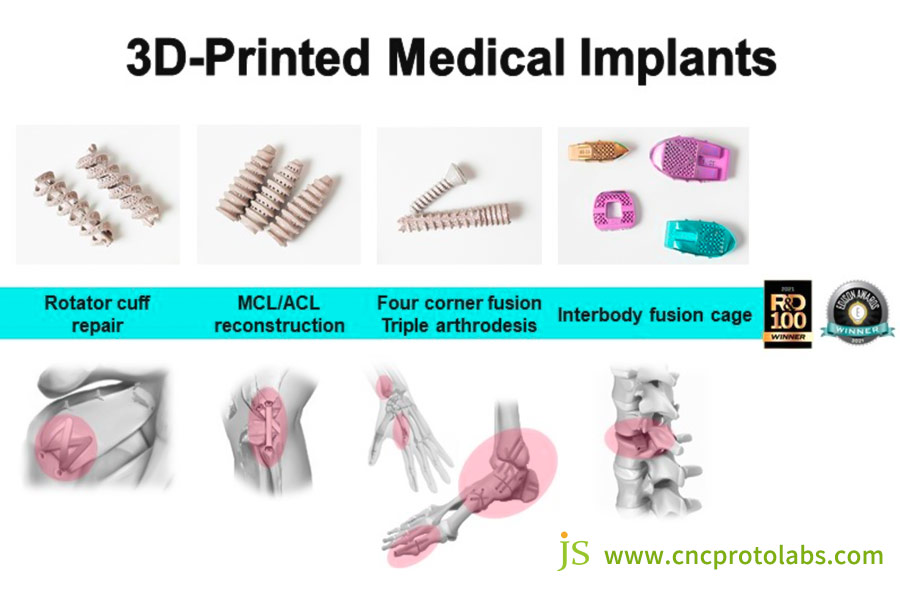

3D-печать позволяет избежать этих затрат благодаря технологии «литья под давлением» (всё в одном ), которая позволяет избежать этих затрат. Например, в медицинских имплантатах искусственные суставы состоят из множества компонентов, таких как головка бедренной кости, ножка и спейсер. Помимо того, что это занимает много времени и труда, это также приводит к расшатыванию конструкции из-за зазоров.

С помощью 3D-печати можно напечатать всю конструкцию целиком, что позволяет сократить количество деталей на 70%, сократить расходы на сборку на 80% и увеличить срок службы изделия на 30% за счет отсутствия соединений.

Производство запасных частей по запросу — минимизация потерь от простоя

Простой оборудования в ожидании запасных частей — молчаливый убийца на производстве.

Возможность локализованного производства «точно в срок » с помощью 3D-печати перевернула парадигму поставок запасных частей с ног на голову. Компании могут хранить 3D-модели запасных частей в облаке и, по запросу, печатать их непосредственно на заводе или локально в центре 3D-печати, что позволяет производить замену за несколько часов.

Для производителей это означает: запасы запасных частей могут быть сокращены на 80%, время простоя сокращено на 90%, а косвенная экономия затрат на несколько порядков превышает стоимость самих запасных частей.

Инструменты для заводского производства – снижение затрат на внешние источники

Кондукторы, датчики, крышки и другие заводские вспомогательные инструменты имеют небольшие размеры, но являются «слепым пятном» для контроля затрат. Раньше эти инструменты изготавливались на заказ сторонними поставщиками, что приводило к высокой наценке ( 300–500% ) и длительным срокам поставки (обычно 2–4 недели).

3D-печать позволяет компаниям производить эти инструменты самостоятельно. Сборочные приспособления, напечатанные с помощью 3D-технологии, стоят значительно дешевле, чем покупные, а время от проектирования до внедрения значительно сокращается.

Что еще важнее, сотрудники могли легко изменять конструкцию в любое время на основе фактических требований, что делало инструменты более гибкими к производственным условиям и косвенно влияло на повышение эффективности производства.

От производства запасных частей до массового производства, от задач по сокращению затрат по всей цепочке поставок — JS предлагает точную печать и оперативную доставку, удовлетворяя ваши потребности в быстром прототипировании, мелкосерийном производстве и т. д. Различные варианты применения подходят для разных условий, что обеспечивает большую экономию средств.

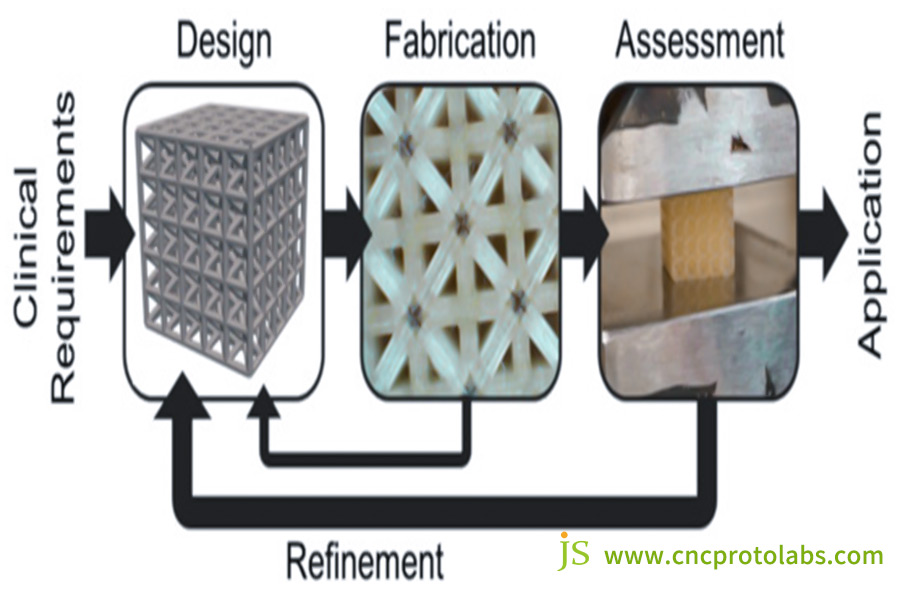

Стратегии контроля затрат на каждом этапе проекта

Этап проектирования: сокращение «скрытых затрат» на начальном этапе

- Облегченная конструкция: использование сотовых и решетчатых структур позволяет сократить расход материала на 30–50 % и снизить стоимость.

- Уменьшение количества опорных конструкций : уменьшение углов размещения деталей позволит сократить использование опор на 60%, что снизит стоимость материалов и время последующей обработки.

- Стандартные интерфейсы: различайте индивидуальные и общие компоненты, используя традиционные методы для общих компонентов, чтобы сэкономить затраты и упростить настройку.

Стадия прототипа: сокращение затрат на пробы и ошибки с помощью «модели легких активов»

- Выберите правильную технологию: используйте FDM для проверки концепции и SLS для тестирования функциональности, чтобы избежать ненужных расходов.

- Воспользуйтесь услугами онлайн-3D-печати: малые и средние предприятия платят за единицу, что исключает амортизацию и обслуживание оборудования, а также первоначальные инвестиции.

- Несколько раундов испытаний, небольшая партия: напечатайте несколько единиц для начального раунда испытаний, чтобы избежать потерь из-за внесения изменений в конструкцию.

Фаза производства: согласование экономики и масштаба технологий

- Стратегия гибридного производства: использование 3D-печати для малых тиражей и традиционных процессов для больших тиражей, достижение баланса между гибкостью и экономичностью массового производства.

- Сценарии сочетания материалов: выбирайте материалы по функциональности детали, чтобы избежать переплат за избыточную производительность.

- Серийное производство: объединяйте небольшие детали, напечатанные в одну партию, чтобы максимально эффективно использовать оборудование и снизить себестоимость единицы продукции на 20–30 %.

Этап обслуживания: создание «цифровой библиотеки запасных частей»

- Хранение 3D-моделей вместо физических деталей: снижение затрат на складские запасы. Например, один машиностроительный завод сократил складские площади на 90%, сэкономив на арендной плате.

- Локализованное производство: сотрудничайте с региональными сервисными пунктами, чтобы обеспечить быструю поставку запасных частей и минимизировать потери от простоя.

| Фаза проекта | Стратегия контроля затрат | Результат |

| Дизайн | Легкий вес/тонкие опоры | Экономьте 30–50 % затрат |

| Прототипирование | Онлайн-сервисы | Сэкономьте 70% инвестиций |

| Производство | Гибридное производство | Баланс гибкости и массового производства |

JS обеспечивает комплексную поддержку контроля затрат на каждом этапе проекта, от проектирования до обслуживания, с учётом вашей стратегии. Передовые технологии и оптимизированные операции помогут вам контролировать каждую копейку с точностью до копейки.

Реальный пример: стартап в сфере робототехники: высокие затраты на пресс-формы подавляют инновации

История клиента и основные болевые точки:

Стартап из восьми человек, занимающийся разработкой систем умного дома, разрабатывал панель управления с датчиками окружающей среды и нуждался в 50 корпусах для датчиков, изготовленных по индивидуальному заказу, для рыночных испытаний. Корпуса имели сложную конструкцию.

Традиционное литье под давлением обошлось в 15 000 долларов США, а срок выполнения заказа составил 8 недель, что выходило за рамки бюджета и ставило под угрозу сроки. Перепроектирование также потребовало больших затрат.

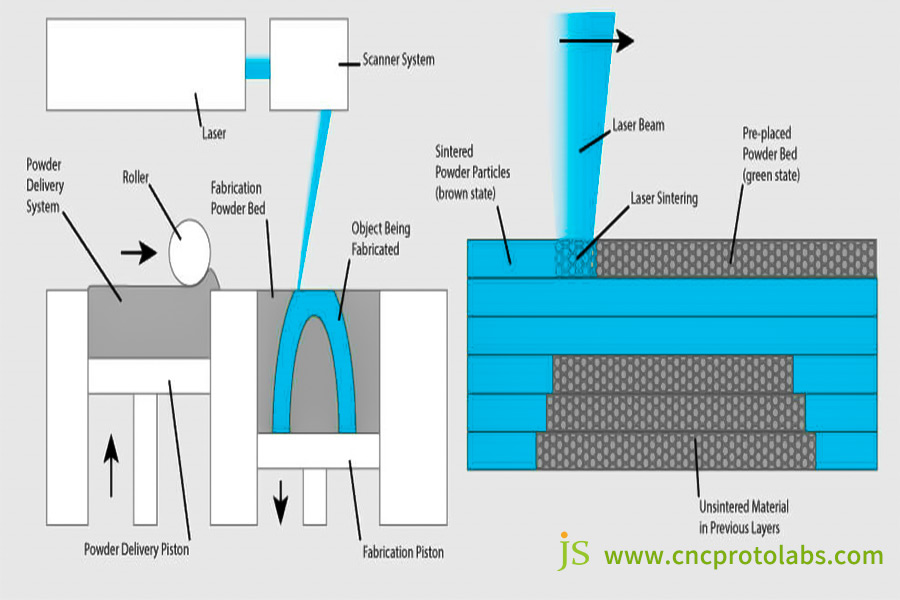

Решение JS:

Инновационное использование веб-сервиса 3D-печати. Команда JS предложила селективное лазерное спекание (SLS) с использованием нейлона 12. SLS позволяет печатать сложные структуры напрямую, а материал совместим с датчиками. Стоимость онлайн-сервиса составила 3000 долларов США, срок выполнения заказа — 7 дней.

Конечные результаты:

В результате себестоимость снизилась на 80% , а время цикла сократилось на 89% . Компания провела ранние испытания, быстро усовершенствовала свою продукцию и получила финансирование по результатам испытаний, что позволило ей воспользоваться выгодной рыночной возможностью.

Так же, как мы помогали стартапам решать проблемы в предыдущих случаях, JS стремится быстро реагировать на ваши потребности в 3D-печати, эффективно управлять малыми и средними объемами индивидуального производства и предлагать быструю доставку, чтобы помочь вам воспользоваться рыночными возможностями.

Как правильно управлять расходами на 3D-печать?

Управление затратами на 3D-печать требует крайне тщательного планирования, и оптимизация возможна на каждом этапе процесса.

Выбор технологии

С точки зрения выбора технологии , FDM (5–50 долл. США) подходит для простых пластиковых деталей, а SLS (10–100 долл. США) рекомендуется для сложных деталей. DMLS (50–500 долл. США) рекомендуется для мелко- и среднесерийного производства металла, а струйная литьевая формовка (снижающая стоимость на 30%) рассматривается для крупносерийного производства.

Управление материальными потоками

С точки зрения управления материалами, процент утилизации порошка SLS составляет около 80%, что является несомненным преимуществом при массовом производстве. Закупка материалов у оригинального производителя на 10–20% дешевле и выше по качеству, чем у дистрибьюторов.

Условия хранения материала должны тщательно контролироваться таким образом, чтобы не допустить потери материала в размере 20–30 % из-за плохого хранения.

Пакетная оптимизация

Оптимизация партии включает определение критической массы. Например, при печати нейлоновых деталей методом SLS стоимость одной детали составляет 50 долларов США при оптимальной рентабельности. При более низкой рентабельности затраты снижаются по меньшей мере при заказе свыше 100 изделий.

Постобработка

Постобработка увеличивает общую стоимость на 20–40%. Зарезервируйте запас на полировку в процессе проектирования. Расходы на окраску партии можно сократить вдвое благодаря автоматизированному оборудованию. Сложные детали можно разобрать и собрать после печати.

Точно управляйте расходами на 3D-печать. JS — ваша правая рука, упрощая каждый этап — от выбора технологии до управления материалами. Наши минимальные цены и бережливые процессы позволяют проектам оставаться в рамках бюджета.

Часто задаваемые вопросы

В1: Мне нужно всего несколько деталей. Будут ли услуги онлайн-3D-печати более экономичны, чем покупка станка?

Как правило, да. Самостоятельное приобретение оборудования подразумевает расходы не только на само оборудование, но и на его обслуживание, расходные материалы и т. д. Услуги аутсорсинга, с другой стороны, требуют меньших первоначальных капитальных затрат.

В2: Как мне быстро получить расценку на 3D-печать моих деталей?

Войдите на платформу JS, загрузите CAD-модель детали, выберите подходящий материал и процесс, и платформа автоматически сгенерирует отчет с ценой на 3D-печать. Таким образом, вы можете легко и эффективно запросить расценки.

В3: Печать на металле дороже, чем на пластике. Почему? Каковы основные причины?

Печать на металле обходится дороже, чем на пластике, в первую очередь из-за существенной разницы в стоимости. Во-первых, высокая стоимость первоначального оборудования. Во-вторых, требуются защитные расходные материалы. В-третьих, сложная постобработка, требующая множества процессов.

Краткое содержание

3D-печать экономична на протяжении всей производственной линии, исключая физические этапы, предоставляя свободу проектирования и максимально эффективное использование ресурсов. Она упрощает и расширяет возможности традиционного производства и применима для передовых предприятий, мелкосерийного производства и производства сложных конструкций.

Компаниям необходимо подумать о том, «как лучше всего использовать 3D-печать», и найти правильный баланс затрат и эффективности с учетом своего размера, характера продукции и производственных потребностей, а также сделать ее движущей силой снижения затрат и повышения эффективности.

Компания JS предоставляет услуги онлайн-3D-печати с использованием передовых технологий и инновационных решений для быстрого прототипирования и производства по индивидуальному заказу. Независимо от размера проекта, мы гарантируем качественный сервис и станем вашим надежным партнером на пути к экономии средств и повышению эффективности.

Отказ от ответственности

Содержимое этой страницы предназначено исключительно для информационных целей. Серия JS. Нет никаких явных или подразумеваемых заявлений или гарантий относительно точности, полноты или достоверности информации. Не следует предполагать, что сторонний поставщик или производитель предоставит данные о рабочих характеристиках, геометрических допусках, конкретных конструктивных характеристиках, качестве и типе материалов или качестве изготовления через сеть Longsheng. Ответственность за это несет покупатель. Запросить коммерческое предложение на детали. Указать конкретные требования к этим разделам. Свяжитесь с нами для получения дополнительной информации .

Команда JS

JS — ведущая компания в отрасли, специализирующаяся на индивидуальных производственных решениях. Мы обладаем более чем 20-летним опытом работы с более чем 5000 клиентов и специализируемся на высокоточной обработке на станках с ЧПУ , производстве листового металла , 3D-печати , литье под давлением , штамповке металла и других комплексных производственных услугах.

Наш завод оснащён более чем 100 современными 5-осевыми обрабатывающими центрами, сертифицированными по стандарту ISO 9001:2015. Мы предлагаем быстрые, эффективные и высококачественные производственные решения для клиентов более чем в 150 странах мира. Будь то мелкосерийное производство или крупносерийная продукция по индивидуальному заказу, мы готовы удовлетворить ваши потребности с максимально быстрой доставкой в течение 24 часов. Выбирайте JS Technology. Это означает эффективность, качество и профессионализм.

Чтобы узнать больше, посетите наш сайт: www.cncprotolabs.com