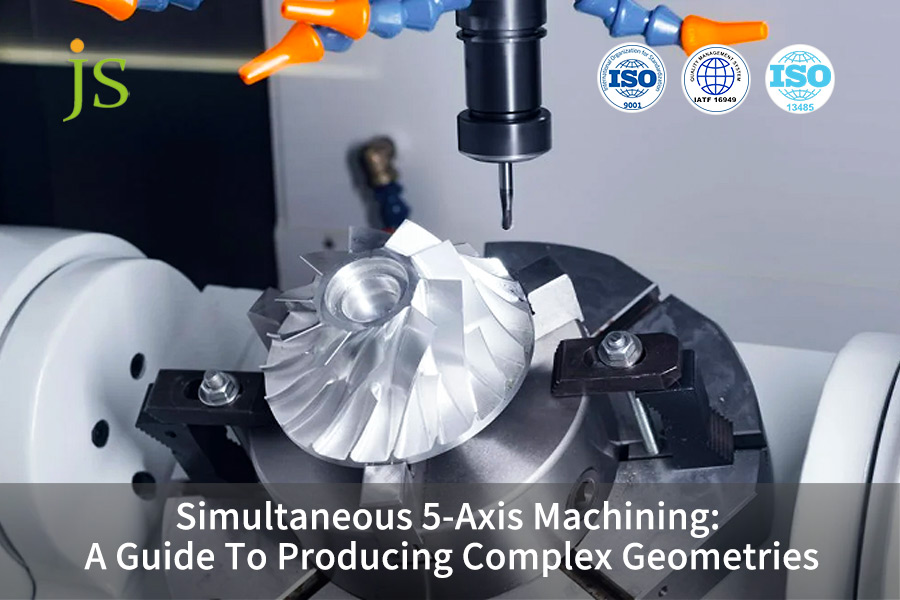

Одновременная 5-осевая обработка стала основной технологией изготовления сложных геометрических деталей в таких отраслях, как аэрокосмическая промышленность, производство медицинских приборов и автомобилей премиум-класса . Например, представьте себе необходимость обработки рабочего колеса авиационного двигателя со сложными криволинейными поверхностями или ортопедического имплантата, требующего очень высокой точности.

Традиционные методы обработки требуют нескольких операций зажима и координации нескольких станков, что не только неэффективно, но и подвержено накоплению ошибок. Однако технология 5-осевой обработки с ЧПУ позволяет обрабатывать сложную заготовку за счет гибкого перемещения по пяти осям за одну операцию , что не только обеспечивает точность, но и сокращает время цикла.

Правильный выбор стратегии 5-осевой обработки критически важен не только для точности детали, но и напрямую влияет на производительность изделия и стоимость разработки . В этой статье мы подробно рассмотрим технологические возможности сложной контурной 5-осевой обработки и покажем, как профессиональные услуги 5-осевой обработки на станках с ЧПУ могут повысить ценность ваших проектов.

Краткое изложение основных ответов

| Технические размеры | Ключевые соображения | Профессиональные решения JS Precision |

| Выбор оборудования | Точность станка, динамические характеристики, усовершенствованная система управления. | Использование высокоточного одновременного 5-координатного обрабатывающего центра для обеспечения стабильности обработки . |

| Стратегия процесса | Экономический баланс между непрерывной и стационарной 5-координатной обработкой. | Оптимизация комбинации 3+2-осевой обработки и непрерывных 5-осевых процессов на основе особенностей детали. |

| Специальные материалы | Адаптируемость процесса к труднообрабатываемым материалам, таким как титановые сплавы. | Запатентованная база данных и инструментальные решения для 5-координатной обработки титановых сплавов. |

| Точный контроль | Обеспечение точности на микронном уровне и целостности поверхности. | Высокоточная 5-осевая система ЧПУ для полного цикла обработки . |

Как повысить точность и снизить затраты с помощью одновременной 5-осевой обработки? JS Precision Experience Share

Как производитель, специализирующийся на услугах 5-осевой обработки с ЧПУ, система менеджмента качества JS Precision строго соответствует требованиям стандарта Международной организации по стандартизации (ISO) ISO 9001:2015 , что закладывает основу для постоянного предоставления нами высококачественных услуг.

За плечами у нас более 15 лет опыта работы в этой области и предоставления услуг более чем 500 клиентам по всему миру из многих отраслей промышленности, таких как аэрокосмическая, медицинская, автомобильная и прецизионная приборостроение.

Проекты по точной обработке Выполнено более 1200 проектов по обработке сложных деталей, включая высокоточные изделия, такие как рабочие колеса из титанового сплава для аэрокосмической техники, медицинские стенты из композитных материалов из углеродного волокна и прецизионные формы из алюминиевого сплава.

В этих проектах мы использовали технологию одновременной 5-осевой обработки, чтобы помочь клиентам повысить точность деталей с ±0,01 мм до ±0,002 мм , одновременно снижая производственные затраты в среднем на 35%.

Например, в то время как обработка лопаток из титанового сплава для аэрокосмической промышленности традиционно требовала 280 часов, наше оптимизированное решение для одновременной 5-осевой обработки сократило время обработки до 90 часов, а себестоимость единицы продукции снизилась на 45%.

Это руководство представляет собой обобщение нашего многолетнего практического опыта. Каждый пункт подтверждён реальными проектными примерами и подтверждён данными, поэтому его профессионализм и практичность заслуживают полного доверия.

Хотите в кратчайшие сроки освоить методы снижения затрат и повышения эффективности одновременной 5-осевой обработки? Свяжитесь с JS Precision прямо сейчас и отправьте 3D-модель вашей детали. Наши ведущие инженеры бесплатно разработают для вас индивидуальное решение, которое поможет снизить риски при обработке и повысить эффективность производства.

Какие факторы являются решающими при выборе услуги одновременной 5-осевой обработки?

Выбор надежной услуги одновременной 5-осевой обработки критически важен для гарантии качества продукции и соблюдения графика проекта. Профессионализм в области 5-осевой обработки с ЧПУ требует от поставщиков услуг наличия всесторонних технических возможностей и надежной системы контроля качества.

Ниже приведены основные параметры оценки, обобщенные JS Precision:

Система оценки технических возможностей

- Показатели производительности станка: точность позиционирования, повторяемость и динамические характеристики являются ключевыми параметрами. Прецизионное оборудование, производимое JS Precision , обеспечивает точность позиционирования ±0,002 мм и повторяемость ±0,001 мм .

- Усовершенствованная система управления: устройство оснащено высокоскоростными и высокоточными алгоритмами, перспективным управлением и функциями защиты от столкновений с помощью систем Siemens и FANUC , что обеспечивает комплексную защиту.

- Накопленный опыт обработки: создана библиотека стратегий для сложных криволинейных поверхностей, предотвращения деформации тонкостенных деталей и эффективной черновой обработки, что позволяет быстро разрабатывать решения.

Возможность обеспечения качества

- Технология онлайн-измерений: каждая машина интегрирована с высокоточной измерительной системой, которая может отслеживать отклонения и компенсировать их в режиме реального времени .

- Компенсация температурных погрешностей: Для компенсации влияния как теплового расширения шпинделя, так и изменений температуры окружающей среды используются различные технологии температурной компенсации.

- Управление инструментами: мониторинг состояния инструмента в режиме реального времени и автоматические напоминания о необходимости его замены позволят избежать дефектов обработки, вызванных износом.

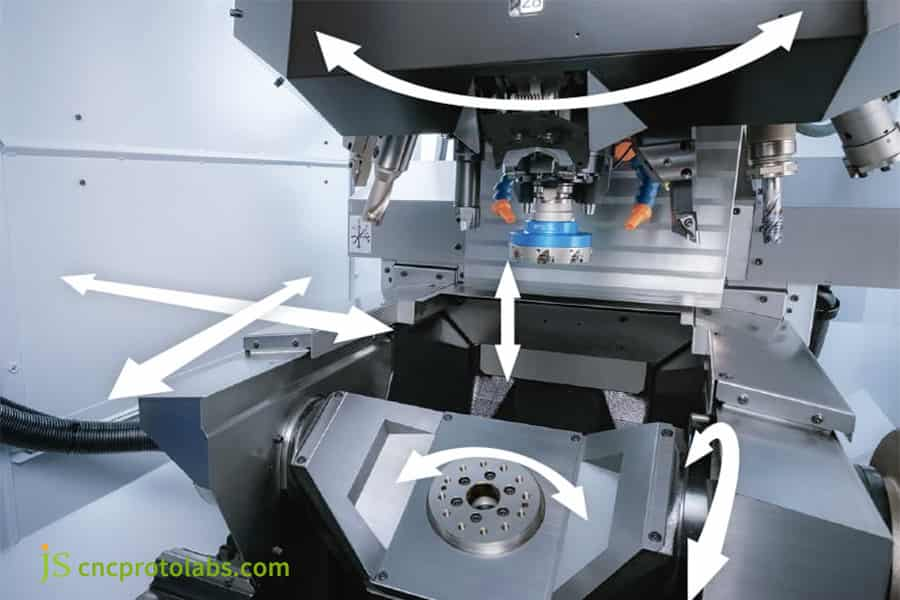

Рисунок 1: На изображении показаны рабочие оси 5-координатного обрабатывающего центра.

Как точно определить экономическую эффективность одновременной 5-осевой обработки

Экономическую эффективность одновременной 5-осевой обработки необходимо оценивать с точки зрения жизненного цикла . Ниже приведены основные аспекты анализа, обобщенные JS Precision:

Анализ стоимости жизненного цикла

- Повышение эффективности обработки: многофункциональная обработка за один зажим позволяет сэкономить 30–60% времени по сравнению с традиционными методами. Например, сложные коробчатые детали, обработка которых раньше занимала около 8 часов, теперь обрабатываются за 3 часа.

- Снижение затрат на качество: сокращение количества операций зажима снижает процент брака на 25–40% . При серийном производстве в 500 изделий затраты на брак снижаются с 2000 до 400 долларов США.

- Упрощенная оснастка и приспособления: потребность в специальных приспособлениях сокращается на 60–80% . Стоимость приспособлений для деталей аэрокосмической отрасли также снижается с 5000 до 1000 долларов США.

Модель оценки рентабельности инвестиций

| Масштаб производства | Стоимость обычной обработки (долл. США/шт.) | Стоимость одновременной 5-осевой обработки (долл. США/шт.) | Процент экономии затрат | Цикл окупаемости инвестиций |

| Небольшая партия (<5 шт.) | 1500 | 1200 | 20% | 1-2 месяца |

| Средняя партия (50-500 шт.) | 800 | 500 | 37,5% | 3-6 месяцев |

| Большая партия (более 500 шт.) | 500 | 500 | 40% | 6-12 месяцев |

Сравнение точности: какой одновременный 5-осевой обрабатывающий центр обеспечивает оптимальную производительность?

Выбор правильного 5-осевого обрабатывающего центра с одновременной обработкой имеет решающее значение для точности и эффективности. Ниже приведено сравнение характеристик оборудования основных брендов:

Высококлассные европейские бренды, такие как DMG MORI и GF Machining Solutions

Главные преимущества — стабильность точности и долговременная надежность . Такие особенности, как высокоточные линейные шкалы, высококачественные чугунные станины и первоклассная технология термокомпенсации, обеспечивают точность позиционирования, достигающую ±0,002 мм.

Области применения включают в себя отрасли с очень высокой точностью, такие как аэрокосмическая и медицинская отрасли, предполагаемая стоимость покупки может варьироваться от 800 000 до 1 500 000 долларов США .

Японские прецизионные модели (такие как Brother и Makino)

Превосходные динамические характеристики и контроль качества поверхности. Благодаря высокоскоростным шпинделям и быстрому ходу, эффективная резка позволяет достичь шероховатости поверхности менее Ra0,2 мкм. Для автомобильной промышленности и электронной промышленности ориентировочная стоимость закупки составляет от 500 000 до 800 000 долларов США .

Высококлассные модели отечественного производства (например, Kede CNC, Huazhong CNC)

Их преимущества заключаются в экономической эффективности и локализации обслуживания. Точность и стабильность их 5-координатного обрабатывающего центра постоянно повышаются: точность позиционирования достигает ±0,005 мм, что соответствует требованиям к деталям средней точности.

Стоимость покупки: около 400 000–700 000 долларов США , локализованное обслуживание может гарантировать быстрое реагирование и низкую стоимость обслуживания.

Компания JS Precision располагает 5-осевыми обрабатывающими центрами с одновременной обработкой от разных производителей, что позволяет ей гибко подстраиваться под потребности проекта. Если клиент не знает, какое оборудование ему подходит, свяжитесь с нашей технической командой напрямую, чтобы получить решение, которое будет соответствовать вашим требованиям к точности, размеру партии и бюджету.

Рисунок 2: Полное управление по пяти осям позволяет точно обрабатывать труднодоступные элементы, такие как углы полостей или выступы.

Когда 3+2-осевая обработка более экономична, чем непрерывная пятиосевая?

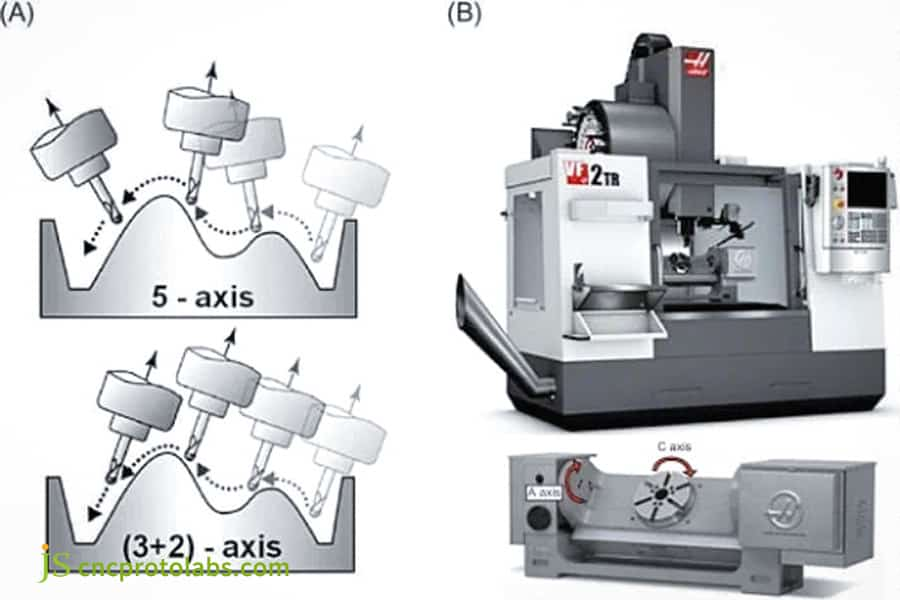

Обработка по 3+2 осям и одновременная 5-осевая обработка — это разновидности 5-осевой обработки с ЧПУ. Ниже приведено сравнение применимости и стоимости этих процессов:

Анализ применимости процесса

- Многогранные детали: обработка с фиксированной осью выполняется быстро и не требует сложного программирования, что подходит для деталей коробчатого и опорного типов.

- Детали с глубокими полостями и отверстиями: высокая жесткость, удобное удаление стружки, снижение воздействия вибрации.

- Детали со специальными углами: регулировка положения для одноразовой обработки , низкая сложность программирования и низкая стоимость.

Сравнение затрат и эффективности

| Сравнительные размеры | 3+2-осевая обработка | Одновременная 5-осевая обработка | Коэффициент разницы |

| Сложность программирования | Низкое (время программирования CAM около 2-4 часов). | Высокая (время программирования CAM около 6-10 часов). | Экономия времени программирования: 60%-80%. |

| Цикл обработки | Средний (в качестве примера возьмем деталь коробчатой формы, время обработки около 5 часов). | Высокая (время обработки одной и той же детали около 3 часов). | Увеличение времени обработки: 40%. |

| Стоимость размещения оборудования | Низкая (почасовая ставка за оборудование составляет около 80 долл./час). | Высокая (почасовая ставка за оборудование составляет около 150 долл./час). | Экономия затрат на оборудование 47%. |

Если ваши детали простые или средней сложности, обработка по схеме 3+2 осей более экономична. JS Precision предлагает два варианта обработки, и решение может быть адаптировано к характеристикам детали. Для получения дополнительной информации обратитесь к нашим инженерам-технологам.

Рисунок 3:5-осевая и 3+2-осевая обработка. Основное различие между пятикоординатной обработкой и трехкоординатной+двухкоординатной обработкой заключается в использовании каждой оси в процессе обработки.

Понимание структуры коммерческого предложения и сроков выполнения заказов на услуги 5-осевой обработки с ЧПУ

При заказе услуг 5-осевой обработки на станках с ЧПУ основными вопросами для клиентов являются стоимость и сроки поставки. Подробности ниже.

Разбивка цитаты

- Стоимость обработки: рассчитывается на основе размера детали, сложности и точности . Простые детали: 2 часа / 300 долларов США, сложные детали: 8 часов / 1200 долларов США.

- Оптимизация затрат на материалы: предпочтение отдаётся стандартным заготовкам. Например, использование стандартных заготовок для прецизионных валов позволяет производителю сэкономить 50 долларов за единицу.

- Расходы на вспомогательные процессы: большие партии имеют меньшую амортизируемую стоимость, в то время как меньшие партии имеют более высокую амортизируемую стоимость. Например, затраты на оснастку в размере 1000 долларов США амортизируются по 100 долларов США за единицу для 10 изделий и по 10 долларов США за единицу для 100 изделий.

Таблица взаимосвязи цикла поставки и производственной партии

| Производственная партия | Тип детали | Цикл доставки (рабочие дни) | Ускоренный цикл доставки (рабочие дни) | Ускоренная комиссия (дополнительный процент) |

| Цельная деталь (прототип) | Детали из алюминиевого сплава | 5-7 | 2-3 | 50% |

| Цельная деталь (прототип) | Детали из титанового сплава | 7-10 | 3-5 | 60% |

| Небольшая партия (5-50 штук) | Детали из алюминиевого сплава | 10-15 | 5-7 | 40% |

| Небольшая партия (5-50 штук) | Детали из титанового сплава | 15-20 | 7-10 | 50% |

| Средняя партия (50-500 штук) | Детали из алюминиевого сплава | 20-30 | 10-15 | 30% |

| Средняя партия (50-500 штук) | Детали из титанового сплава | 30-40 | 15-20 | 40% |

Как сложная контурная 5-осевая обработка обеспечивает эффективность обработки деталей с глубокими полостями и крутыми профилями?

Сложная контурная 5-осевая обработка представляет собой одно из важных применений одновременной 5-осевой обработки, обеспечивающее значительные преимущества при обработке деталей с глубокими полостями и крутостенными деталями:

Технические преимущества в деталях

- Оптимизированное положение инструмента: сокращенная длина вылета за счет регулировки в реальном времени и, следовательно, снижение вибрации гарантируют точность.

- Улучшенное качество поверхности: равномерные параметры резки позволяют достичь шероховатости поверхности ниже Ra0,4мкм .

- Прорыв в эффективности обработки: оптимизированные параметры обработки включают увеличение скорости резания деталей с глубокими полостями и крутостенными деталями со 100 м/мин до 150 м/мин, что означает повышение эффективности на 50% .

Сравнение стоимости и эффективности обработки сложных контуров

| Тип детали | Метод обработки | Время обработки (часы) | Стоимость единицы (долл. США) | Шероховатость поверхности (Ra) | Коэффициент соответствия точности |

| Форма для глубокой полости | Сложная контурная 5-осевая обработка | 6-8 | 900-1200 | ≤0,4 мкм | 99% |

| Форма для глубокой полости | Традиционная 3-осевая обработка | 12-15 | 1200-1500 | 1,6-3,2 мкм | 90% |

| Кронштейн для крутой стены | Сложная контурная 5-осевая обработка | 4-6 | 600-800 | ≤0,4 мкм | 99% |

| Кронштейн для крутой стены | Традиционная 3-осевая обработка | 8-10 | 800-1000 | 1,6 мкм | 92% |

В чем проявляется преимущество услуг высокоточной 5-осевой обработки с ЧПУ по сравнению с традиционными пятиосевыми операциями?

Услуги высокоточной 5-осевой обработки с ЧПУ стоят дороже, чем услуги традиционной пятиосевой обработки, и эта надбавка отражается в трех аспектах:

Значение премии за точность

- Разница в инвестициях в оборудование: стоимость высокоточного одновременного 5-осевого обрабатывающего центра составляет 800 000–1 500 000 долларов США, тогда как стандартная модель стоит 400 000–700 000 долларов США, разница составляет 50–100% .

- Требования к контролю технологического процесса: Инвестиции в постоянную температуру и влажность (20±0,5℃), виброизоляцию и т. д. увеличивают затраты на 15–25%.

- Конфигурация технической группы: инвестиции в старших инженеров увеличивают затраты на 30–40%.

Сравнительная таблица цен на услуги высокоточной и стандартной 5-осевой обработки

| Тип услуги | Уровень точности | Плата за обработку единичной детали (долл. США) | Инвестиции в оборудование (десять тысяч долларов США) | Инвестиции в оборудование (десять тысяч долларов США) | Стоимость технической команды (дополнительный процент) |

| Стандартное 5-осевое обслуживание | ±0,01 мм | 400-600 | 40-70 | 5%-10% | 10%-15% |

| Услуги высокоточной 5-осевой обработки с ЧПУ | ±0,005 мм | 800-1200 | 60-100 | 20%-25% | 30%-35% |

| Услуги высокоточной 5-осевой обработки с ЧПУ | ±0,002 мм | 1500-2000 | 80-150 | 30%-35% | 40%-45% |

Какие специальные стратегии необходимы для 5-осевой обработки титанового сплава?

Обработка титанового сплава сложна, 5-координатная обработка титанового сплава требует специального процесса:

Оптимизация параметров резания:

На основе базы данных соответствия инструмента и материала компания JS Precision разрабатывает специальные параметры для титановых сплавов, таких как Ti-6Al-4V и Ti-5553. Например, скорость резания составляет 60–80 м/мин, подача 0,1–0,15 мм/об и глубина резания 0,5–1 мм при обработке Ti-6Al-4V, что снижает упрочнение и продлевает срок службы инструмента .

Выбор технологии инструмента:

Оптимизированные формы канавок на инструментах из титанового сплава снижают усилия резания, покрытия TiAlN/AlCrN повышают термостойкость и износостойкость, продлевая срок службы инструмента в 3–5 раз по сравнению с обычными инструментами.

Инновационные стратегии охлаждения:

Применение различных методов, таких как внутреннее охлаждение под высоким давлением, охлаждение туманом и охлаждение при низкой температуре, позволяет выбрать оптимальное решение в зависимости от ситуации (ярким примером является внутреннее охлаждение под высоким давлением 100 бар для деталей с глубокими полостями), что позволяет снизить температуру резания на 30–40 % и свести к минимуму износ инструмента и деформацию детали.

Компания JS Precision обладает богатым опытом 5-координатной обработки титановых сплавов для многих компаний аэрокосмической отрасли. Мы строго соблюдаем стандарт ASTM B265 при обработке деталей из титановых сплавов. Если вам нужна помощь, пожалуйста, немедленно свяжитесь с нашей технической командой для получения технологического плана и коммерческого предложения.

Пример: 68% экономии времени при производстве импеллеров для аэрокосмической техники благодаря 5-осевым стратегиям

Предыстория проекта

Аэрокосмической компании необходимо обработать партию рабочих колёс для авиационных двигателей из титанового сплава. Эти колёса изготовлены из титанового сплава Ti-6Al-4V, имеют 12 лопаток, толщину всего 2 мм, точность обработки поверхности ±0,03 мм и шероховатость поверхности Ra0,4 мкм .

Традиционные многоступенчатые процессы, включающие несколько станков с переобжимом после каждой операции, могут занимать до 280 часов на один цикл обработки. Деформация лопаток, вызванная традиционным процессом, высока, и процент брака достигает 8% .

Технические проблемы

- Контроль деформации тонких лезвий: тонкие лезвия легко деформируются под действием сил резания, что влияет на точность.

- Обеспечение точности сложной поверхности: Поверхность лопатки рабочего колеса сложная и требует точной одновременной обработки.

- Контроль за упрочнением материала: при обработке титановых сплавов легко происходит упрочнение. В результате дальнейшая обработка изношенным инструментом значительно затрудняется.

Точное решение JS

- Оптимизируйте траектории инструмента, используя сложную стратегию контурной 5-осевой обработки: благодаря одновременному движению по пяти осям постоянно поддерживается оптимальный угол резания между инструментом и поверхностью лезвия, что сводит к минимуму силы резания и позволяет избежать деформации лезвия.

- Разработать специальные параметры 5-координатной обработки титанового сплава . Оптимальная скорость резания, подача и глубина резания были определены на основе характеристик титанового сплава Ti-6Al-4V, что позволило эффективно снизить деформационное упрочнение.

- Технология внутристаночных измерений и адаптивной обработки осуществляет мониторинг точности размеров лопаток в режиме реального времени в процессе обработки, по результатам контроля производится автоматическая корректировка параметров резания для обеспечения точности обработки.

Окончательные результаты

- Время обработки сократилось с 280 до 90 часов, что позволило сэкономить 68% времени обработки.

- Точность толщины лезвия контролировалась в пределах ±0,03 мм , что полностью отвечало требованиям заказчика.

- Шероховатость поверхности Ra0,4мкм достигла 100% соответствия , что значительно улучшило качество поверхности детали.

- Уровень брака снижен с 8% до 1%, а себестоимость единицы продукции снижена на 45% , что позволяет заказчику сэкономить миллионы на производственных затратах.

Этот случай наглядно демонстрирует преимущества одновременной 5-осевой обработки при обработке сложных деталей из титанового сплава. Если вы также сталкиваетесь с аналогичными задачами, JS Precision может предложить вам индивидуальные решения, которые помогут снизить затраты и повысить эффективность.

Рисунок 4: Аэрокосмический импеллер

Как начать свой проект с нашими профессиональными услугами 5-осевой обработки?

1.Анализ технических требований:

Вам необходимо предоставить полную 3D-модель (с поддержкой STEP, IGES, STL и т. д.) и технические требования, включая точность размеров, шероховатость поверхности, материалы и размер партии. Компания JS Precision стандартизировала шаблон требований, и его заполнение в соответствии с шаблоном гарантирует полноту информации.

2. Обзор технологического решения:

Наша профессиональная инженерная группа проведет DFM-анализ и разработает подробное технологическое решение, включая последовательность обработки, выбор инструмента и т. д. Отчет о проверке будет предоставлен в течение 3 рабочих дней , после чего последует связь и подтверждение.

3. Подтверждение плана проекта:

После утверждения технологического решения мы создадим визуальный план-график , включающий ключевые этапы, и четко определим временные точки для каждого этапа. Это позволит вам отслеживать ход работ в режиме реального времени и гарантировать своевременное завершение проекта.

Часто задаваемые вопросы

В1: Какова типичная точность позиционирования ваших 5-осевых центров?

Наш синхронный 5-осевой обрабатывающий центр обеспечивает точность позиционирования ±0,002 мм и повторяемость ±0,001 мм , что может удовлетворить требованиям к обработке большинства высокоточных деталей во многих областях, таких как авиастроение, медицинское оборудование и т. д.

В2: Как вы справляетесь с вибрацией при большом вылете инструмента?

Для обеспечения стабильности обработки мы применяем тройной подход : активные виброгасящие держатели, оптимизированные параметры резания и оптимальная позиция инструмента. Активные виброгасящие держатели поглощают вибрацию инструмента, оптимизированные параметры резания снижают силы резания, а оптимальная позиция инструмента сокращает вылет.

В3: Какова разница в стоимости между 3+2 и одновременной 5-осевой обработкой?

Обработка по 3+2 осям, как правило, более экономична, чем одновременная обработка по 5 осям, примерно на 20–40% дешевле , в зависимости от сложности детали и размера партии. Это преимущество более заметно при обработке простых деталей, чем деталей со сложными криволинейными поверхностями.

В4: Можете ли вы обрабатывать как прототипы, так и промышленные партии?

Да, мы предоставляем услуги полномасштабной 5-осевой обработки на станках с ЧПУ, от изготовления единичных прототипов до массового производства. Мы способны обеспечить эффективную и точную обработку, будь то изготовление прототипов небольшими партиями (менее 5 штук) или крупносерийное производство (более 500 штук).

В5: Как вы регулируете термическую деформацию во время длительных процессов обработки?

Стабильность процесса обеспечивается несколькими способами : термокомпенсацией станка, контролем температуры окружающей среды и регулированием температуры смазочно-охлаждающей жидкости.

В6: Можете ли вы обеспечить полную механическую обработку от сырья до готовой детали?

Да, мы предоставляем полный цикл производственных услуг — от закупки сырья до поставки готовой продукции. Это включает в себя выбор сырья, механическую обработку, термическую обработку, обработку поверхности и контроль. Вам не придётся связываться с несколькими поставщиками и тратить на это драгоценное время.

В7: Какой у вас опыт работы с требованиями сертификации в аэрокосмической отрасли?

Мы знакомы с системой AS9100 и предоставляем услуги по изготовлению сертифицированных деталей многим компаниям аэрокосмической отрасли. Наши производственные процессы строго соответствуют стандартам качества аэрокосмической отрасли, выполняя требования сертификации клиентов и гарантируя высокое качество деталей.

В8: Почему стоит выбрать JS Precision среди других поставщиков оборудования для 5-осевой обработки?

Вместо простого контрактного производства мы предлагаем более глубокие технические услуги, от разработки процесса до массового производства. Мы располагаем профессиональной командой технических специалистов, передовым оборудованием и комплексной системой контроля качества, что позволяет нам предлагать индивидуальные решения для наших клиентов.

Краткое содержание

Одновременная 5-осевая обработка при изготовлении сложных деталей — это больше, чем выбор технологии, это стратегическое решение, которое может повлиять на производительность продукта и эффективность разработки.

Компания JS Precision, оснащенная передовым 5-осевым обрабатывающим центром с одновременной 5-осевой обработкой, обладает профессиональным опытом сложной контурной 5-осевой обработки и строгим контролем качества на высокоточных 5-осевых станках с ЧПУ. Она становится предпочтительным партнером в сфере высокотехнологичного производства.

Воспользуйтесь услугами профессиональной прецизионной 5-осевой обработки прямо сейчас!

→ Загрузите 3D-модель вашей сложной детали и получите подробный план процесса и смету в течение 24 часов .

→ Запишитесь на технический обмен и подробно изучите стратегии обработки с нашими экспертами по пятикоординатной обработке.

→ Свяжитесь с консультантом проекта прямо сейчас, чтобы договориться о специальных вариантах обработки для вашего направления работы.

Отказ от ответственности

Содержимое этой страницы предназначено исключительно для информационных целей. JS Precision Services не предоставляет никаких явных или подразумеваемых заверений или гарантий относительно точности, полноты или достоверности информации. Не следует предполагать, что сторонний поставщик или производитель предоставит данные о рабочих характеристиках, геометрических допусках, конкретных конструктивных характеристиках, качестве и типе материалов или качестве изготовления через сеть JS Precision. Ответственность за запрос ценового предложения на детали и определение конкретных требований к этим разделам лежит на покупателе. Свяжитесь с нами для получения дополнительной информации .

Команда JS Precision

JS Precision — ведущая компания в отрасли , специализирующаяся на индивидуальных производственных решениях. Мы обладаем более чем 20-летним опытом работы с более чем 5000 клиентов и специализируемся на высокоточной обработке на станках с ЧПУ , производстве листового металла , 3D-печати , литье под давлением , штамповке металла и других комплексных производственных услугах.

Наш завод оснащён более чем 100 современными 5-осевыми обрабатывающими центрами, сертифицированными по стандарту ISO 9001:2015. Мы предлагаем быстрые, эффективные и высококачественные производственные решения для клиентов более чем в 150 странах мира. Будь то мелкосерийное производство или крупносерийная продукция по индивидуальному заказу, мы готовы удовлетворить ваши потребности с максимально быстрой доставкой в течение 24 часов. Выбирая JS Precision , вы получаете оперативность, качество и профессионализм.

Чтобы узнать больше, посетите наш сайт: www.cncprotolabs.com