Desde a lona e a madeira dos irmãos Wright até as asas prateadas dos aviões de hoje, a história dos materiais aeronáuticos tem sido uma busca incessante pela redução de cada grama de peso. Nessa batalha final entre resistência e leveza, um único metal se destaca como a escolha dos mestres dos céus: a liga de alumínio.

Não é o metal mais resistente, nem suporta o calor da melhor forma, mas, idealmente, encontra um equilíbrio com as rigorosas exigências da indústria aeroespacial, graças à sua incomparável relação resistência/peso e custo.

Este guia, desenvolvido com base na experiência da JS Precision na fabricação de chapas metálicas , detalha amplamente como as ligas de alumínio atendem às exigências rigorosas da indústria aeroespacial, desde o desempenho até a fabricação, da aplicação à inovação, para facilitar a consulta.

Resumo da Resposta Principal

| Necessidades Essenciais do Setor Aeroespacial | Soluções oferecidas por ligas de alumínio | Valores-chave |

| Extremamente leve | Baixa densidade (aproximadamente 2,7 g/cm³) e resistência específica extremamente alta (resistência/densidade). | Maior eficiência de combustível, maior autonomia e maior capacidade de carga. |

| Alta resistência e durabilidade | Aumento significativo da resistência através de tratamento térmico (como a têmpera T6) e adição de elementos de liga (cobre, zinco, magnésio, etc.). | Resiste a cargas aerodinâmicas e ciclos de pressão durante o voo. |

| Excelente resistência à corrosão | Uma película densa de óxido se forma naturalmente na superfície, podendo ser ainda mais reforçada por meio da anodização. | Vida útil prolongada, custos de manutenção reduzidos e adaptabilidade a ambientes complexos. |

| Excelente funcionalidade | Excelente desempenho em conformação, usinagem, extrusão e união de chapas metálicas. | Facilita a fabricação de formas aerodinâmicas complexas com alta eficiência de produção. |

| Acessibilidade e reciclabilidade | Custos significativamente menores do que as ligas de titânio e os compósitos, e 100% reciclável. | Baixos custos ao longo do ciclo de vida, compatíveis com o desenvolvimento sustentável. |

Como as ligas de alumínio atendem aos rigorosos requisitos da indústria aeroespacial? De acordo com as práticas de fabricação da JS Precision.

A JS Precision possui uma vasta experiência de 15 anos na fabricação de peças metálicas em chapa para o setor aeroespacial e já produziu mais de 5.000 peças de alta precisão para mais de 200 empresas de aviação em todo o mundo.

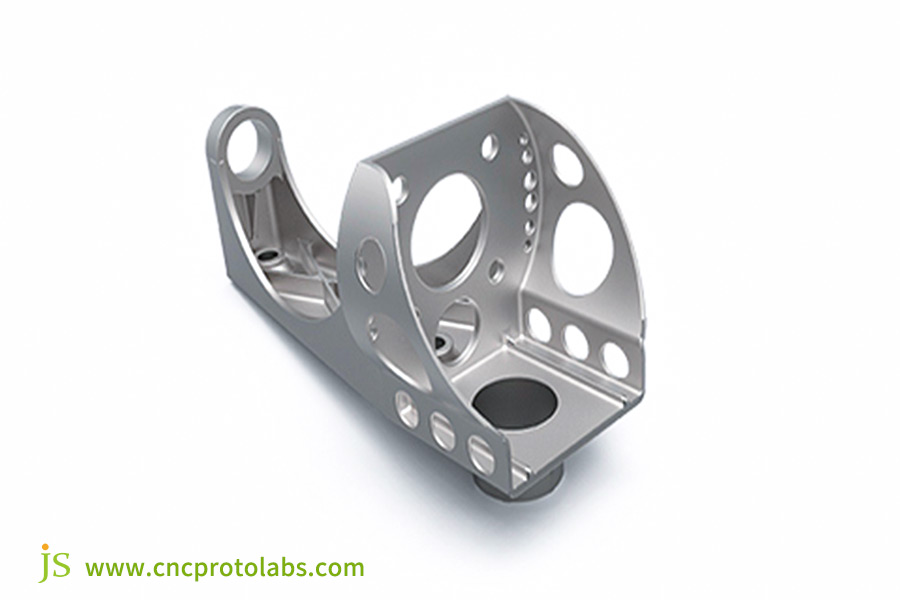

Por exemplo, a empresa utilizou liga de alumínio 7075 em um projeto de suporte para uma estação espacial, alcançando uma precisão de contorno de ±0,1 mm com uma redução de 8% no peso dos componentes. Todo o projeto, da verificação do design à entrega, foi concluído em 35 dias.

Na fabricação de revestimentos de fuselagem de aeronaves de passageiros, a soldagem por fricção com agitação (friction stir welding) ofereceu uma solução para o problema de fissuras na solda da liga de alumínio 2024, elevando a taxa de aprovação da solda da média da indústria de 92% para 99,5%.

Nossa capacidade técnica e otimização da cadeia de suprimentos em campo foram destacadas pela TechBullion , demonstrando ainda mais o reconhecimento da indústria às nossas competências técnicas. Este guia se baseia na experiência técnica adquirida nesses projetos reais, fornecendo soluções práticas e sensatas para a fabricação de chapas metálicas.

A JS Precision oferece serviços personalizados de fabricação de chapas metálicas para a indústria aeroespacial. Podemos personalizar componentes de acordo com suas necessidades e fornecer soluções em até 72 horas após o pedido, atendendo com precisão aos requisitos de desempenho em ambientes hostis. Trabalhar conosco é trabalhar com confiabilidade.

A liga de alumínio é o material ideal para a indústria aeroespacial. Por quê?

A seleção de materiais aeroespaciais é uma batalha entre desempenho e peso, e as ligas de alumínio são a opção ideal devido às suas inúmeras vantagens.

O Rei da Força Específica

A resistência específica é a relação entre a resistência de um material e sua densidade, sendo um determinante direto da capacidade de um componente de engenharia de compensar a redução de sua resistência. A seguir, uma comparação das resistências específicas de três materiais aeroespaciais padrão:

| Material | Resistência (MPa) | Densidade (g/cm³) | Resistência específica (MPa/(g/cm³) |

| Aço típico | 600 | 7,8 | Aproximadamente 25 |

| Liga de titânio | 900 | 4,5 | Aproximadamente 80 |

| Liga de alumínio 7075 | 570 | 2.8 | Aproximadamente 75 |

Como mostra a tabela, a resistência à tração das ligas de alumínio se aproxima da das ligas de titânio e é mais que o dobro da do aço comercialmente disponível, possibilitando uma redução substancial de peso sem perda de resistência.

Por exemplo, o uso de peças de chapa metálica de liga de alumínio na fuselagem de um avião de passageiros de médio porte economiza 4,2 toneladas de peso em comparação com uma estrutura totalmente de aço, reduzindo o consumo de combustível em 120.000 litros por ano.

Vida de fadiga

As ligas de alumínio podem resistir a mais de 100.000 ciclos de tensão, pois sua estrutura granular não se rompe devido à tensão repetida. Por exemplo, com cerca de 3.000 ciclos de decolagem e pouso por ano, as aeronaves de passageiros têm uma vida útil de mais de 30 anos para componentes de liga de alumínio.

Até mesmo aeronaves de treinamento de combate, com um número ainda maior de decolagens e pousos (cerca de 5.000 por ano), possuem componentes de liga de alumínio de longa duração, com vida útil de 25 anos, que suportam perfeitamente os milhares de ciclos de estresse a que as aeronaves são submetidas.

Um legado de "nível espacial"

Desde a fuselagem de alumínio da máquina voadora dos irmãos Wright em 1903, passando pela estrutura de liga de alumínio do módulo lunar Apollo em 1969 (liga de alumínio 2219), até o moderno Boeing 787 (que utiliza componentes de chapa metálica com 15% de liga de alumínio) e os suportes dos painéis solares da Estação Espacial Internacional, as ligas de alumínio têm permanecido como uma escolha constante na indústria aeroespacial .

A "Liga dos Reis" das Ligas: As famílias de ligas de alumínio mais utilizadas na indústria aeroespacial.

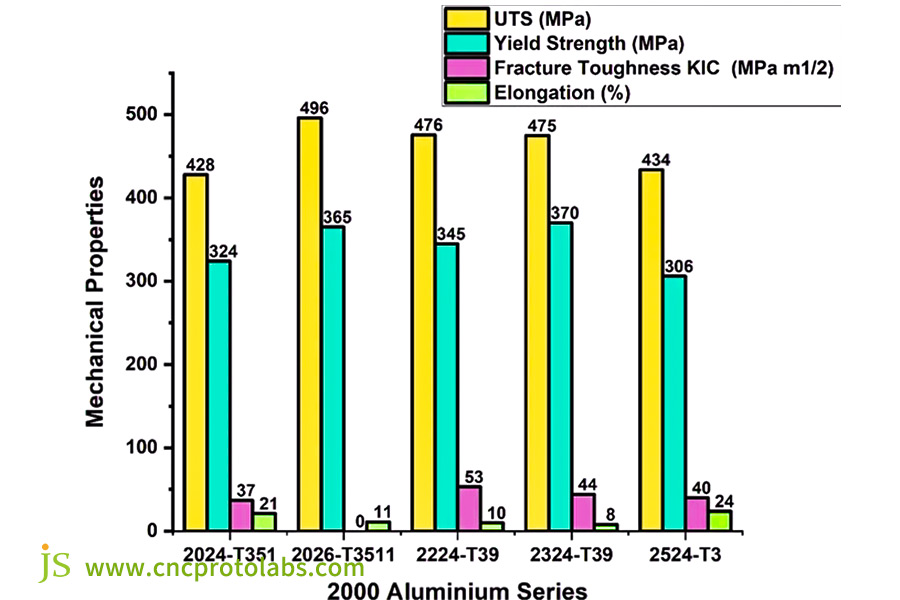

Diferentes séries de ligas de alumínio, dependendo de suas diferenças de composição, possuem propriedades distintas, que atendem aos diversos requisitos de peças aeroespaciais:

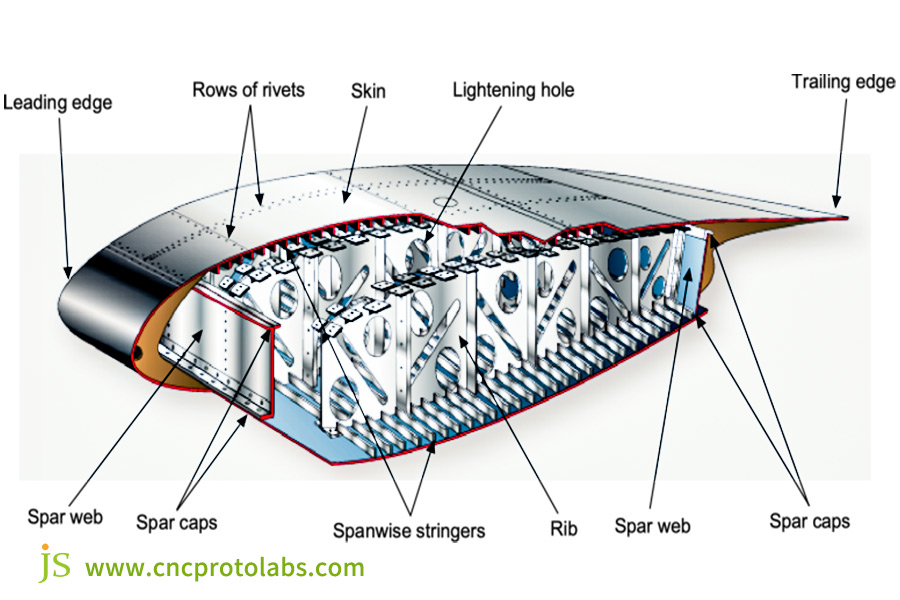

Série 2xxx (Ligas de Al-Cu): A liga 2024, descrita como o "rei das fuselagens", representa aproximadamente 30% do consumo de ligas de alumínio em aeronaves de passageiros. Os revestimentos das fuselagens do Boeing 737 e do Airbus A320 são feitos principalmente de liga de alumínio 2024. Sua resistência à fadiga é capaz de suportar as forças de repetidas decolagens e aterrissagens.

Série 7xxx (Ligas de Al-Zn-Mg): por exemplo, a liga 7075, "rei das longarinas de asas", está entre as ligas de alumínio mais resistentes em uso atualmente. As longarinas principais das asas do Boeing 787 e os montantes de pouso do caça F-16 são todos feitos de liga de alumínio 7075, capaz de suportar o peso da fuselagem e as cargas aerodinâmicas de voo.

As ligas da série 6xxx (Al-Mg-Si), como a 6061, são materiais "universais" para uma ampla gama de aplicações. São utilizadas não apenas no reforço da fuselagem de aeronaves de passageiros, mas também em estruturas de fuselagem de aeronaves não tripuladas e suportes internos de satélites. Devido à sua alta resistência à corrosão , são empregadas em aplicações em ambientes úmidos e de grande altitude.

As ligas de alumínio-lítio da série 8xxx, como a 2099 e a 2195, são materiais avançados de nova geração para tanques de combustível de aeronaves e aeroespaciais. O tanque de combustível do foguete Falcon 9 da SpaceX utiliza a liga de alumínio-lítio 2195, que é 8% mais leve que as ligas de alumínio tradicionais, proporcionando maior capacidade de carga útil ao foguete.

A JS Precision também conhece as características de várias ligas de alumínio para aviação e oferece serviços online de fabricação de chapas metálicas que atendem aos requisitos de processamento para diversos tipos de ligas de alumínio em tempo real, eliminando problemas de compatibilidade de materiais.

Ligação Indomável: A Técnica de União de Chapas de Liga de Alumínio na Indústria Aeroespacial

A integridade das juntas de chapas metálicas de liga de alumínio impacta diretamente a segurança dos componentes aeroespaciais. Quatro métodos de união são utilizados:

1. Rebitagem: Uma técnica convencional na indústria de transporte aéreo, é muito confiável, fácil de inspecionar e permite a substituição imediata mesmo em caso de pequenos defeitos. Atualmente, aproximadamente 80% das juntas da fuselagem de aeronaves de passageiros são rebitadas. A JS Precision utiliza rebitadeiras de precisão para fabricar rebites com resistência de acordo com as especificações.

2. Soldagem por fricção: Uma tecnologia de conexão em estado sólido que não gera uma zona afetada pelo calor da soldagem e evita a degradação do desempenho do material, comumente usada para conectar vigas de asa de liga de alumínio 7075.

3. Colagem com Adesivo: Um método compatível com materiais compósitos. Adesivos estruturais distribuem a tensão e são frequentemente usados em conjunto com rebitagem. Por exemplo, na junção do revestimento da aeronave demonstradora "Lingque", a colagem com adesivo, em combinação com a rebitagem, aumentou a resistência da junta em 20%.

4. Sistemas de fixação: Parafusos de alta resistência e rebites com ranhuras em anel, de alta precisão (tolerância ±0,05 mm) e com design à prova de afrouxamento, são aplicáveis a peças expostas a vibrações repetidas, como, por exemplo, suportes de motor.

A Sabedoria da Dobra: Conformação de Precisão de Chapas Metálicas de Grau Aeronáutico

O controle preciso de diversos pontos-chave é necessário para dobrar chapas de liga de alumínio de grau aeronáutico:

1. "Fator K" e "Tolerância de Dobra"

O fator K determina a localização da camada neutra na dobra de chapas metálicas , ou seja, "onde está a camada dentro do material que não se deforma durante a dobra". O cálculo preciso do fator K garante um desvio do ângulo de dobra inferior a 0,5°.

A JS Precision utiliza um software específico para calcular automaticamente o fator K para diferentes ligas de alumínio. "Tolerância de dobra" refere-se à faixa de desvio angular aceitável. Para requisitos aeroespaciais, essa faixa geralmente fica em torno de ±0,3°.

2. A Regra de Ouro do Raio de Curvatura

A relação R/T entre a dobra e a espessura da chapa não deve ser inferior a 1. Por exemplo, uma liga de alumínio 7075 com 1 mm de espessura deve ter um raio de dobra de pelo menos 1 mm. Isso ocorre porque, com um raio muito pequeno, o material apresentará concentração de tensões que, ultrapassando o limite de tolerância, podem facilmente causar trincas.

3. A importância da direção das fibras

A chapa metálica laminada possui uma direção de fibra semelhante à da madeira. A linha de dobra deve ser perpendicular à direção da fibra. Quando, por exemplo, a liga de alumínio 6061 é dobrada na direção da fibra, a probabilidade de fissuras aumenta de 5% para 30%.

4. Previsão e compensação do retorno elástico

Esta é uma tecnologia básica de fabricação de chapas metálicas utilizada na aviação. A simulação por software de elementos finitos do retorno elástico, por exemplo, mostra que a liga de alumínio 7075-T6 apresenta um retorno elástico de cerca de 5° quando dobrada a 90°. Portanto, são criados moldes para dobrar a 95°. Uma máquina de dobra de precisão com recurso de correção é utilizada para fazer ajustes de pressão em tempo real, garantindo que o ângulo final esteja dentro dos padrões desejados.

A JS Precision se concentra na conformação de precisão de chapas metálicas , dominando tecnologias essenciais para previsão e compensação de ricochete. Podemos atingir níveis de precisão de contorno de ±0,2 mm e fornecer soluções de dobra de precisão para suas aplicações aeroespaciais.

Principais aplicações das ligas de alumínio: soluções de engenharia para redução de peso e aumento da resistência na indústria aeroespacial.

A aplicação de ligas de alumínio em diversos segmentos aeroespaciais é uma questão de redução de peso versus resistência:

Aviões de passageiros:

Por exemplo, o Boeing 777 utiliza aproximadamente 54 toneladas de componentes de chapa metálica de liga de alumínio na fuselagem e nas asas, 30% mais leves do que os feitos de aço e economizando US$ 200.000 em combustível anualmente. Além disso, o revestimento da fuselagem do Airbus A350 é feito de liga de alumínio 2024. Com a fabricação adequada de chapas metálicas, a junção de superfícies curvas complexas é perfeita, reduzindo o arrasto de voo.

Aeroespacial:

Os tanques de combustível de satélites feitos de liga de alumínio-lítio pesam 10% menos que os de ligas de alumínio convencionais, podem transportar 5% mais combustível e prolongam a vida útil em órbita de um satélite. Por exemplo, o tanque de combustível de um satélite geoestacionário que utiliza liga de alumínio-lítio 2195, com peso reduzido em 12 kg, estendeu sua vida útil em órbita de 15 para 18 anos.

Campo de drones:

A liga de alumínio 6061 é utilizada na estrutura da fuselagem, atendendo aos requisitos de resistência ao vento, mantendo o peso da unidade abaixo de 20 kg e melhorando a autonomia de voo. Um drone de reconhecimento militar montado com chapa de liga de alumínio 6061-T6 pesa apenas 3,2 kg , mas pode suportar ventos de força 8 e durar 40 horas de voo.

A JS Precision compreende as necessidades de diversas aplicações aeroespaciais e oferece soluções personalizadas de fabricação de chapas metálicas com preços competitivos para atender aos custos do projeto.

O "Desafio Supremo" em Materiais: Inovação de Ponta em Ligas de Alumínio Aeroespaciais

Diante das exigências cada vez mais rigorosas da indústria aeroespacial, a tecnologia de ligas de alumínio está constantemente expandindo suas fronteiras:

1. Desafio da Gestão Térmica: Aeronaves supersônicas podem atingir temperaturas superficiais de até 300 °C durante o voo. Ligas de alumínio com alta condutividade térmica (condutividade térmica: 250 W/(m・K)) são capazes de dissipar o calor aerodinâmico rapidamente.

2. "Blindagem" resistente à corrosão: as ligas de alumínio reforçadas com partículas de carboneto de silício oferecem 50% mais resistência à corrosão do que as ligas de alumínio padrão e 30% mais rigidez específica, sendo, portanto, adequadas para implantação em componentes de aeronaves embarcadas expostas a ambientes marinhos.

3. Manufatura Aditiva (Impressão 3D): Pós especiais de liga de alumínio podem ser usados para imprimir em 3D componentes estruturais com otimização topológica, como, por exemplo, pás de turbinas de motores. Esses componentes são 25% mais leves do que as peças forjadas tradicionais e podem suportar canais internos complexos para melhor dissipação de calor.

Estudo de Caso: Montagem de Precisão em Chapa Metálica da Asa Demonstrativa "Lingque" em Escala Reduzida e Altamente Complexa

Desafios do Projeto

Um fabricante de tecnologia aeroespacial desenvolveu um conjunto de asa central para o demonstrador "Lingque" em escala reduzida. O conjunto consistia em cinco chapas de liga de alumínio 7075-T651 (tamanho máximo de 1200 mm x 800 mm) com curvaturas variáveis e 12 nervuras de reforço em liga de alumínio 6061-T6.

- Desafio do material: a liga de alumínio 7075-T651 apresenta um alongamento de apenas 11%, sendo, portanto, muito suscetível a fissuras durante processos de dobra e conformação.

- Desafio de Precisão: A estrutura aerodinâmica exigia que a superfície da pele tivesse uma tolerância de ±0,2 mm, o dobro da espessura de um fio de cabelo humano.

- Desafio: A resistência da liga de alumínio 7075 pode ser reduzida em 15% pela zona termicamente afetada (ZTA) da solda, e a soldagem tradicional deve ser evitada.

Solução de Precisão JS

1. Conformação Digital: Uma combinação de conformação digital incremental e corte a jato de água de precisão é utilizada para "moldar" a chapa de alumínio em uma superfície precisa com mais de 1.000 prensagens incrementais, sem o uso de moldes tradicionais. A precisão no corte a jato de água chega a ±0,05 mm.

2. Otimização da Dobra: Com o auxílio do software de elementos finitos ABAQUS para modelar o retorno elástico, ângulos de compensação de dobra de 5°, 7° e 9° foram ajustados para espessuras de chapa metálica de 1 mm, 2 mm e 3 mm, respectivamente. Isso foi realizado utilizando uma dobradeira de precisão TRUMPF alemã para permitir a correção do ângulo em tempo real.

3. Conexões Robustas: A soldagem por fricção foi utilizada nas nervuras, apresentando uma resistência de solda de 90% do material base. A união do revestimento foi realizada por meio de uma combinação híbrida de rebites de liga de titânio de 3 mm de diâmetro e colagem com adesivo estrutural para distribuição de carga.

Resultados do projeto

O conjunto da asa, com 2,8 kg, instalado com sucesso, apresentou um peso apenas 5% inferior ao peso-alvo de projeto, também de 2,8 kg. A precisão do contorno em todas as posições foi certificada por meio de testes com máquina de medição por coordenadas, com uma tolerância de ±0,15 mm, atendendo plenamente aos requisitos aerodinâmicos.

A peça foi submetida a 1.000 testes simulados de pressão de decolagem e pouso sem deformação ou rachaduras, fornecendo suporte fundamental para o sucesso do primeiro voo da aeronave demonstradora "Spirit Sparrow" e sendo uma forte afirmação das capacidades de fabricação de chapas metálicas da JS Precision.

Liga de alumínio: por que ela é um "pilar do céu azul" acessível

As ligas de alumínio tornaram-se o pilar da indústria aeroespacial devido à sua relação custo-benefício:

| Tipo de custo | Revestimento em liga de alumínio (USD) | Revestimento em compósito de fibra de carbono (USD) |

| Custo da matéria- prima | 20.000 | 80.000 |

| Taxa de processamento | 15.000 | 40.000 |

| Vida útil (anos) | 30 | 25 |

| Custo do reparo | 5.000 | 20.000 |

| Valor da Reciclagem | 8.000 | 2.000 |

| Custo total do ciclo de vida | 32.000 | 138.000 |

Cadeia industrial madura

Existem mais de 500 fabricantes de ligas de alumínio de grau aeronáutico em todo o mundo, desde a chapa de liga de alumínio 7075 da Alcoa até a bobina de liga de alumínio 2024 da China. A cadeia de suprimentos é eficiente e os prazos de entrega são normalmente de apenas 7 a 10 dias, com ampla disponibilidade de matéria-prima.

Relação custo-benefício incomparável

Em aplicações aeroespaciais de grande escala, as ligas de alumínio atendem aos requisitos de desempenho a um terço do custo das ligas de titânio e a um quinto do custo da fibra de carbono. Com um processo altamente consolidado e uma taxa de rendimento superior a 98%, hoje representam a "melhor solução".

A JS Precision conta com uma cadeia de suprimentos de ligas de alumínio consolidada para controlar custos e oferecer serviços economicamente viáveis na produção de peças de fabricação em chapa metálica . Após a realização do pedido, os clientes podem usufruir de serviços de rastreabilidade da matéria-prima, garantindo a qualidade estável de cada lote de peças.

Perguntas frequentes

P1: Como controlar o retorno elástico na usinagem de ligas de alumínio para a indústria aeronáutica?

Inicialmente, simulamos o retorno elástico de diversas ligas de alumínio em diferentes espessuras e ângulos de dobra com um software de elementos finitos (por exemplo, ANSYS). Posteriormente, durante o projeto do molde, utilizamos a compensação angular adequada com base na simulação. Finalmente, utilizando o feedback de pressão real da prensa dobradeira CNC, realizamos dois a três ajustes para eliminar erros, com um erro final no ângulo de dobra inferior a 0,5°.

Q2: Qual a diferença entre a liga de alumínio aeroespacial e o alumínio comum usado na construção civil?

Primeiramente, em termos de pureza, as ligas de alumínio aeroespaciais possuem mais de 99,7% de alumínio, enquanto o alumínio comum para construção civil tem apenas 95% de pureza. Em segundo lugar, em termos de composição, as ligas de alumínio aeroespaciais têm limites rigorosos para o teor de cobre, zinco e magnésio, enquanto o alumínio para construção civil permite uma composição menos restritiva. Por fim, em relação aos testes de qualidade, as ligas de alumínio aeroespaciais devem ser testadas quanto à porosidade interna, o que não ocorre com o alumínio para construção civil.

P3: Por que nem todas as aeronaves mais leves são feitas de compósitos de fibra de carbono?

Os compósitos de fibra de carbono são extremamente caros, mais de cinco vezes mais caros que as ligas de alumínio. Além disso, possuem baixa resistência a impactos. Quando atingidos por um pássaro, os componentes de fibra de carbono se estilhaçam instantaneamente, enquanto as ligas de alumínio apenas se deformam. O reparo também é complexo, pois os componentes de fibra de carbono quebrados precisam ser substituídos por completo, o que custa três vezes mais do que as ligas de alumínio.

Q4: Em termos de projeto, como escolho a liga de alumínio adequada para meu projeto aeroespacial?

Isso inclui um equilíbrio entre quatro fatores:

- Requisitos de resistência. Se for necessária alta resistência (como para longarinas de asas), escolha a série 7xxx.

- Requisitos de tecnologia de processamento. Se for necessária soldagem, escolha a série 6xxx.

- Considere as necessidades de peso. Caso seja desejada uma perda de peso extrema, utilize liga de alumínio-lítio.

- Considere o custo. Se for um problema de custo, a série 6xxx é ideal.

Resumo

Desde aeronaves comerciais de passageiros até naves de exploração espacial, as ligas de alumínio, com seu desempenho aprimorado e economia comprovada, nos forneceram a plataforma para a indústria aeroespacial atual. Não se trata apenas de um clássico da ciência dos materiais, mas também de uma demonstração da engenhosidade humana, que alcançou o equilíbrio ideal entre "leveza" e "resistência".

A JS Precision oferece um serviço completo de fabricação de chapas metálicas online, desde a seleção de materiais e otimização do projeto até o processamento e envio. Com preços transparentes para fabricação de chapas metálicas e ciclos de entrega rápidos, podemos atender com precisão às suas necessidades, sejam componentes simples ou peças complexas.

Entre em contato conosco hoje mesmo para obter um orçamento personalizado a partir do seu modelo 3D, além de recomendações de processo e materiais. Vamos construir seus projetos com precisão!

Isenção de responsabilidade

O conteúdo desta página tem caráter meramente informativo. A JS Precision Services não oferece quaisquer garantias, expressas ou implícitas, quanto à exatidão, integridade ou validade das informações aqui contidas. Não se deve presumir que um fornecedor ou fabricante terceirizado fornecerá parâmetros de desempenho, tolerâncias geométricas, características específicas de projeto, qualidade e tipo de material ou mão de obra por meio da Rede JS Precision. É responsabilidade do comprador solicitar orçamentos de peças e identificar os requisitos específicos para estas seções. Entre em contato conosco para obter mais informações .

Equipe JS Precision

A JS Precision é uma empresa líder no setor , focada em soluções de fabricação personalizadas. Temos mais de 20 anos de experiência com mais de 5.000 clientes e nos concentramos em usinagem CNC de alta precisão, fabricação de chapas metálicas , impressão 3D , moldagem por injeção , estampagem de metais e outros serviços de fabricação completos.

Nossa fábrica está equipada com mais de 100 centros de usinagem de 5 eixos de última geração, certificados pela ISO 9001:2015. Oferecemos soluções de fabricação rápidas, eficientes e de alta qualidade para clientes em mais de 150 países ao redor do mundo. Seja para produção em pequenos volumes ou personalização em larga escala, podemos atender às suas necessidades com a entrega mais rápida, em até 24 horas. Escolher a JS Precision significa eficiência na seleção, qualidade e profissionalismo.

Para saber mais, visite nosso site: www.cncprotolabs.com