Uma dobra perfeita de chapa metálica cria um chassi rígido, suportes sedosos e uma montagem impecável. Mas um retorno elástico descontrolado ou um rasgo e todo o lote de produção vai para o lixo! Defeitos de dobra não só prejudicam a produtividade, como também aumentam os custos e o prazo de entrega. A dobra de chapa metálica é a simplicidade em si, mas também é uma interação complexa de materiais, matrizes e controle de processo .

Resumo da resposta principal

| Aspectos | Conteúdo principal |

| Complexidade da Dobragem de Chapas Metálicas | Precisa de prensa dobradeira especial e moldes relacionados para controlar a pressão, a taxa e a sequência de dobra. |

| Variações na seleção de materiais | O aço inoxidável é rígido e tem baixo alongamento e pode rachar, o alumínio tem baixo módulo de elasticidade e pequena amplitude plástica e pode causar retorno elástico descontrolado. |

| Fatores que influenciam defeitos de flexão | Propriedades do material, condições do processo, condição do molde, precisão do equipamento, habilidade do operador e condições ambientais. |

| Cinco principais defeitos de flexão | Desvio angular (retorno elástico), perda de resistência (trincas), montagem difícil (distorção), deformação do ângulo R interno e desvio dimensional. |

| Plano de Prevenção de Defeitos | Considerando precauções de toda a cadeia de processos, que inclui também projeto (ex.: raio racional) e processo (ex.: ajuste de parâmetros). |

Por que este guia é confiável?

A JS adquiriu sólidos conhecimentos práticos em dobra de precisão de metais. Conhecemos o comportamento de dobra de mais de 40 materiais. Em termos de processo, otimizamos as configurações dos parâmetros de dobra para chapas de espessuras variadas (0,3-10 mm).

Podemos ajustar com precisão a abertura da matriz em V, a velocidade de dobra e a pressão com uma precisão de ±0,1 mm. Realizamos operações de dobra com mais de 15 tratamentos de superfície diferentes e entendemos como os revestimentos anodizados afetam a dobra e como evitar a descamação do revestimento em pó durante a dobra.

Desde componentes pequenos e delicados para equipamentos médicos até componentes padrão de enorme volume para máquinas industriais, podemos identificar rapidamente a solução.

Com base em nosso conhecimento prático , este livro oferece métodos testados, desde a seleção de materiais e ajuste de parâmetros até a eliminação de falhas, sendo, portanto, um manual de confiança.

Precisa de dobra de chapas metálicas? A JS tem mais de 40 materiais, entrega em 3 a 7 dias e precisão de ±0,1 mm. Receba orçamentos para fabricação de chapas metálicas em minutos — você não vai se arrepender.

Dobramento de chapas metálicas: mais do que "pressionar para baixo"

A dobra de chapas metálicas é uma operação sofisticada que inclui a interação organizada de vários parâmetros, muito mais do que uma simples "prensa".

Do ponto de vista da maquinaria, uma prensa dobradeira é necessária especificamente para esse fim, e sua precisão e tonelagem afetam diretamente o resultado da dobra. O curso de deslizamento da prensa dobradeira e a planura da mesa de trabalho devem ser ajustados especificamente para o material e o tamanho processados.

Durante o processo, a seleção das ferramentas de dobra é muito importante. Diferentes ângulos e espessuras de dobra exigem moldes de diferentes formatos e tamanhos, como moldes em V e em U. A precisão do molde será copiada diretamente para a peça de trabalho; desgaste ou erros dimensionais podem causar defeitos.

O controle preciso da força de flexão e do ponto de aplicação também é essencial na operação de dobra. Se a força de flexão for muito baixa, a peça não atingirá o ângulo desejado, e uma força de flexão muito alta causará deformação excessiva ou até mesmo rachaduras.

Além disso, a sequência de dobra é importante. Para peças com múltiplas dobras, uma sequência de dobra aceitável deve ser seguida para evitar a deterioração das dobras anteriores e garantir que o tamanho e o ângulo de cada componente atendam aos padrões exigidos.

Não deixe que a dobra de chapas metálicas se torne um problema. A JS oferece peças confiáveis para fabricação de chapas metálicas com 15 acabamentos de superfície. Também oferecemos serviços online de fabricação de chapas metálicas para orçamentos rápidos e produção eficiente. Entre em contato conosco agora mesmo.

Seleção de materiais: por que o aço inoxidável sempre racha e o alumínio ricocheteia descontroladamente?

As diferenças nas propriedades físicas e químicas de diferentes materiais resultam em diferentes problemas que eles apresentam durante os processos de dobra de chapas metálicas.

O aço inoxidável é propenso a trincas , principalmente devido à sua natureza intrínseca. O aço inoxidável é duro e resistente, mas possui alongamento relativamente baixo. Durante a flexão, há uma tensão excessiva introduzida no interior do material. Quando há tensão além do seu limite de tolerância, isso leva à trinca.

O alumínio é propenso a retorno elástico descontrolado . Possui baixo módulo de elasticidade. Durante a flexão, o material sofre deformação plástica, bem como deformação elástica significativa. A deformação elástica é revertida com a remoção da carga externa, levando ao retorno elástico.

Além disso, o alumínio também possui uma faixa de plasticidade estreita. Sair dessa faixa, mesmo que ligeiramente, pode levar à fratura na flexão, complicando ainda mais o controle do retorno elástico. Além disso, a quantidade de retorno elástico também depende da composição química da liga de alumínio, e a adição de alguns elementos de liga também pode afetar sua capacidade de recuperação elástica.

Para uma comparação mais simples entre a capacidade de flexão do aço inoxidável e do alumínio , consulte a tabela a seguir:

| Material | Força | Alongamento | Módulo de elasticidade | Perguntas frequentes |

| Aço inoxidável | Mais alto | Mais baixo | Mais alto | Propenso a rachaduras |

| Alumínio | Mais baixo | Mais alto | Mais baixo | Retorno elástico descontrolado |

Insatisfeito com a escolha do material? A JS conhece as propriedades do aço inoxidável, alumínio e outros metais e oferece serviços personalizados de fabricação de chapas metálicas para evitar rachaduras e retorno elástico com orçamentos rápidos.

Os fatores que causam defeitos de flexão: 6 fatores importantes que os afetam

Defeitos de flexão não são acidentes, eles são causados em grande parte pelos seis fatores principais a seguir:

1. Propriedades do material: A estrutura química e as propriedades mecânicas (por exemplo, resistência, dureza e alongamento) do material determinam efetivamente a qualidade da flexão. Os materiais variam em termos de capacidade de se conformar à flexão, como acabamos de explicar, por exemplo, aço inoxidável versus alumínio.

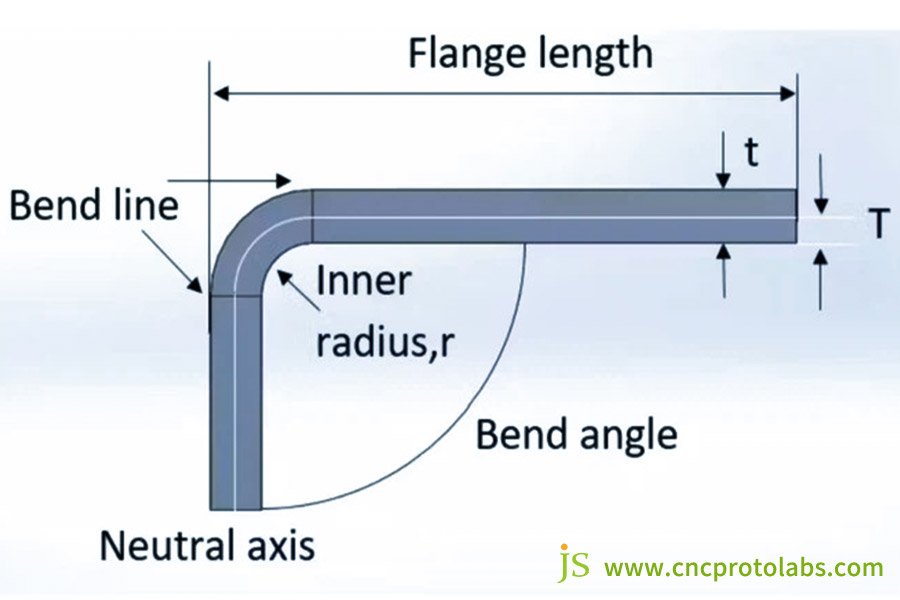

2. Parâmetros do processo de dobra: incluem ângulo de dobra, raio de dobra, força de dobra e velocidade de dobra. A estimativa incorreta desses parâmetros pode levar diretamente a uma variedade de defeitos . Por exemplo, um raio de dobra muito pequeno cria rachaduras, e uma força de dobra muito pequena resulta em desvio de ângulo.

3. Condição do Molde: A precisão, o desgaste e o acabamento superficial do molde também podem afetar os resultados da dobra. A baixa precisão do molde resulta em erros dimensionais na peça, e o acabamento superficial inadequado do molde causa atrito entre o material e o molde, resultando em arranhões ou deformações.

4. Precisão do Equipamento: A precisão do posicionamento e do movimento de deslizamento da prensa dobradeira contribui significativamente para a qualidade das peças. Equipamentos imprecisos podem levar a ângulos de dobra instáveis e imprecisões dimensionais.

5. Habilidade do Operador: A habilidade e a experiência do operador também afetam a qualidade da dobra. A operação incorreta das configurações dos parâmetros do processo, instalação do molde e comissionamento pode levar a diversos defeitos.

6. Condições ambientais: A temperatura e a umidade do ambiente também afetam o processo de dobra. Por exemplo, baixas temperaturas aumentam a fragilidade de certos materiais, que podem rachar ao serem dobrados.

Quer evitar defeitos de dobra? A JS utiliza máquinas de última geração para controlar cada etapa do processo, oferecendo serviços online de fabricação de chapas metálicas a um preço acessível. Confie em nós com toda a confiança.

Cinco Defeitos de Dobramento Mortais: Identificação Crítica e Análise de Causa

Springback: O Primeiro Assassino da Precisão

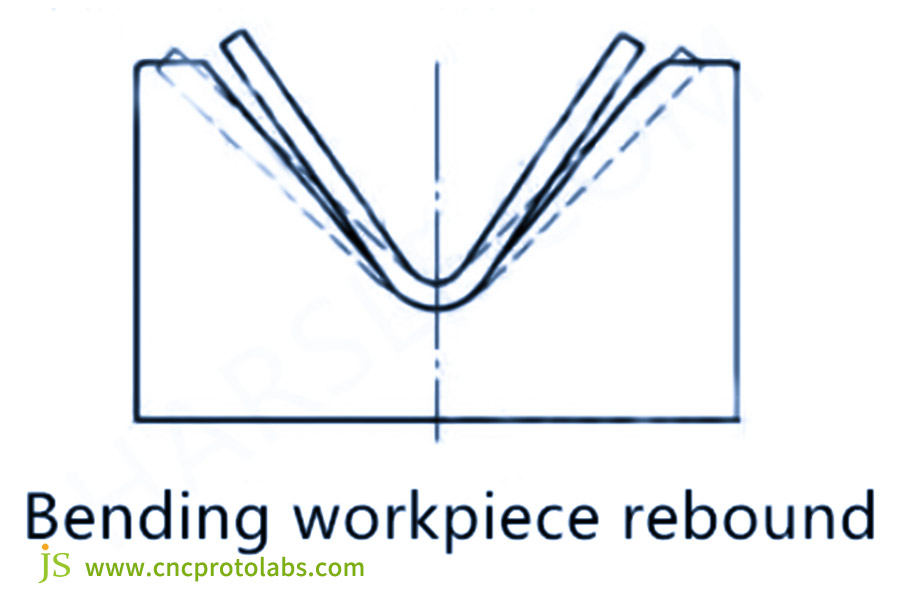

O retorno elástico é o fenômeno em que o ângulo real da peça de trabalho é diferente do ângulo desejado após a recuperação elástica durante a flexão. Quanto menor o módulo de elasticidade e maior a resistência ao escoamento do material, maior o fenômeno de retorno elástico, que é muito comum em alumínio e ligas de alumínio.

Fissuração: Perda de Resistência Direta

Trincas são defeitos no material que ocorrem durante a flexão, enfraquecendo consideravelmente a resistência da peça . Quando a plasticidade do material é insuficiente para acomodar a deformação durante a flexão, trincas se formam nos pontos de concentração de tensão. O aço inoxidável, devido à sua alta resistência, mas à sua plasticidade relativamente baixa, é muito propenso a trincas.

Torcendo: Pesadelo de Montagem

Torção é uma deformação de uma torção irregular de uma peça de trabalho durante a dobra, o que causa sérios problemas de montagem. Em uma situação em que a deformação não é distribuída igualmente por todo o material durante a dobra de uma peça de trabalho, uma tensão interna será desenvolvida e ocorrerá empenamento.

Deformação do raio interno: um risco oculto de qualidade

A deformação do raio interno ocorre quando o raio interno da superfície curva de uma peça é menor que os requisitos de projeto. Raios internos excessivos ou muito pequenos afetam negativamente a qualidade da peça. Raios excessivos levam à distribuição desigual de tensões em condições de serviço, enquanto raios muito pequenos causam concentração de tensões.

Desvio dimensional: diferença entre o desenho e o produto real

Desvio dimensional é uma diferença entre a dimensão real de uma peça de trabalho e a dimensão mostrada no desenho. O desvio dimensional é causado por várias causas que envolvem a ausência de precisão de posicionamento do equipamento, defeitos dimensionais do molde e erro do operador na medição.

Preocupado com defeitos que afetam peças? A JS se concentra na solução de diversos problemas, com preços razoáveis para fabricação de chapas metálicas, garantindo a qualidade das peças fabricadas. Venha nos consultar agora mesmo.

Defect Terminator: Uma solução completa de prevenção, do projeto à produção

Para Springback

- Projete o raio de curvatura: selecione um raio de curvatura apropriado com base nas propriedades do material para evitar o retorno elástico devido a um raio excessivamente pequeno ou grande.

- Use um método de compensação: considere o retorno elástico no projeto do molde e projete o molde e produza um ângulo do molde correspondentemente menor do que o necessário para compensar o impacto do retorno elástico.

- Use um processo de correção: corrija a peça de trabalho após a dobra para reduzir o retorno elástico submetendo-a a uma certa quantidade de pressão.

Para Cracking

- Utilize o material apropriado : Em peças propensas à flexão, utilize materiais cujo alongamento seja alto e com boa plasticidade.

- Aumentar o raio de curvatura: para atender aos requisitos de projeto, aumente o raio de curvatura proporcionalmente para reduzir a tensão do material.

- Aqueça o material antes de dobrá-lo: pré-aqueça alguns materiais de alta dureza e alta resistência antes de dobrá-los para melhorar sua plasticidade.

Para distorção

- Otimização da sequência de dobras: otimize a sequência de dobras multiangulares para oferecer distribuição uniforme de força no material e reduzir o estresse interno.

- Melhore o posicionamento da matriz: obtenha um posicionamento preciso da matriz para evitar o movimento da peça durante a dobra, o que pode causar distorção.

- Use dobra simétrica: para peças simétricas, use dobra simétrica para permitir a deformação simétrica do material.

Para deformação do raio interno

- Precisão do raio do canto do molde de fornecimento: O raio do canto do molde deve estar de acordo com os requisitos do projeto e ter uma superfície lisa para que o desgaste do material seja minimizado.

- Controle a força de flexão: controle a força de flexão adequadamente para evitar a deformação do canto arredondado interno devido à força excessiva ou insuficiente.

- Selecione materiais com boa plasticidade: materiais com boa plasticidade têm maior probabilidade de criar cantos arredondados internos estáveis ao dobrar.

Para desvio dimensional

- Melhore a precisão do equipamento: A calibração e manutenção periódica da prensa dobradeira garantem a precisão do posicionamento e do movimento.

- Garanta a qualidade do molde: controle rigorosamente a precisão da fabricação do molde, inspecione regularmente o desgaste do molde e troque os moldes desgastados o quanto antes.

- Melhore a medição e a inspeção: meça com mais regularidade durante o processo de produção para detectar desvios dimensionais precoces e eliminá-los.

| Tipo de defeito | Medidas preventivas essenciais |

| Retorno elástico | Projetar corretamente o raio de curvatura, compensação do ângulo da matriz, adicionar uma etapa de correção |

| Rachaduras | Empregar material de alto alongamento, aumentar o raio de curvatura, pré-aquecer o tratamento |

| Torcendo | Otimizar a sequência de dobra, fortalecer o posicionamento da matriz, usar dobra simétrica |

| Deformação do ângulo R interno | Garantir a precisão do raio da matriz, controlar a força de flexão e selecionar materiais com boa plasticidade |

| Desvio dimensional | Melhorar a precisão do equipamento, garantir a qualidade da matriz, fortalecer a medição e a inspeção |

Quer evitar defeitos? A JS oferece uma solução completa, profissional do design à produção, fabricação personalizada de chapas metálicas , expertise em dobra de chapas metálicas e preços transparentes. Ao nos escolher, você ficará tranquilo.

Estudo de caso: A experiência "corretiva" com invólucros de alumínio para dispositivos médicos

Ponto problemático do cliente:

Um gabinete de liga de alumínio de monitor de última geração (5052-H32, 1,5 mm de espessura) apresentou forte retorno elástico (89°→94°), microfissuras nas bordas e folga excessiva na montagem em uma produção de teste limitada.

Análise de Defeitos: Sem compensação de retorno elástico (para uma prensa reta de 90°). A linha de dobra era paralela à direção de laminação (concentração de tensão na borda). Seleção incorreta da matriz em V (largura da boca em V = 12 mm < 8*t = 12 mm, resultando em alta pressão).

Solução de JS:

Otimização do DFM: A linha de dobra foi refeita para formar um ângulo de 45° com a direção de laminação do material para reduzir a concentração de tensão na borda. Com base no módulo de elasticidade de 5052-H32, um ângulo de compensação de retorno elástico de 1,2° foi incorporado ao projeto da matriz, alterando o ângulo de dobra alvo para 88,8°.

Atualização do processo: Substituição da matriz em V por uma boca em V de 15 mm (atendendo ao requisito de 8*t = 12 mm) para reduzir a pressão por unidade de área, alteração da velocidade de dobra de 5 mm/s para 3 mm/s para uma deformação mais uniforme do material, adição de uma etapa de pré-aquecimento para aquecer o material a 120 °C antes da dobra para aumentar a plasticidade do material.

Inspeção intensificada: Instalou um instrumento adicional de medição de ângulo em tempo real na linha de produção, realizando verificações pontuais de ângulo em cada 10º produto, permitindo o ajuste oportuno dos parâmetros do processo.

Resultados:

As tolerâncias angulares dos lotes de produção em massa foram mantidas em ±0,5°, atendendo a todas as especificações de projeto . As microfissuras nas bordas foram efetivamente eliminadas pela otimização dos parâmetros do molde e do processo, alcançando zero microfissuras. As folgas de montagem foram rigorosamente controladas em 0,2 mm, atendendo às especificações de precisão da montagem.

O rendimento do cliente na produção aumentou significativamente de 65% na produção piloto para 98% , reduzindo em grande medida o desperdício de material e o retrabalho, bem como os ciclos de entrega do produto.

Encontrou um parceiro confiável depois de ler este estudo de caso? A JS possui vasta experiência em dobra de chapas metálicas, orçamentos rápidos e qualidade garantida . Junte-se a nós hoje mesmo!

Perguntas frequentes

P1: Por que os ângulos de curvatura dos mesmos materiais não são agrupados?

Três razões principais: variações na espessura do material (±5% é o valor mais alto), desgaste do molde e falta de substituição em tempo hábil, além de menor repetibilidade da bitola traseira do equipamento. A inspeção de entrada e a inspeção do equipamento devem ser dobradas.

Q2: O fator K deve ser 0,33 ou 0,4? Como ele é estabelecido?

O fator K não é constante! Depende do material, da espessura, do ângulo R e do molde. Valores recomendados: ≈0,43 para alumínio macio, ≈0,35 para SPCC e ≈0,38 para aço inoxidável. Processo mais confiável: Teste de dobras e medições → infira o valor K → insira-o no sistema CAM.

Q3: São necessárias etapas especiais de processamento para curvas que não sejam de 90° (ângulos agudos/obtusos)?

Sim! Ângulos acentuados precisam ser produzidos usando uma matriz superior afiada especial e uma matriz inferior estreita em forma de V. Para ângulos obtusos, recomenda-se realizar prensagem e sobreprensagem passo a passo de 2 a 5° para evitar o retorno elástico. Para ângulos grandes, a tolerância da espessura do material deve ser de ±3%.

Q4: A JS trata materiais de alto retorno elástico (por exemplo, bronze fosforoso) de que maneira?

Um método de compensação escalonada (dobramento passo a passo) + uma prensa hidráulica com capacidade de correção + recozimento local (recozimento a laser sem contato) foram aplicados com sucesso na produção em massa para fabricar peças de contato elásticas.

Resumo

A maioria dos defeitos de dobra de chapas metálicas não é dispendiosa para reparar; em vez disso, exigem configuração aprimorada, design inteligente e prevenção. Rugas, rebarbas, ângulos incorretos ou rachaduras não são apenas defeitos de produção, são despesas evitáveis.

O conhecimento desses defeitos típicos de conformação de chapas metálicas pode, na verdade, reduzir os defeitos pela metade e melhorar a qualidade dos componentes dobrados de chapas metálicas, permitindo que eles atinjam as especificações de produção e montagem.

Precisa de peças de precisão para fabricação de chapas metálicas? A JS oferece uma ampla gama de serviços, oferecendo preços transparentes para fabricação de chapas metálicas que atendem a diversas necessidades. Escolha-nos e mantenha seu projeto em andamento com mais tranquilidade.

Isenção de responsabilidade

O conteúdo desta página é apenas para fins informativos. JS Services Não há representações ou garantias, expressas ou implícitas, quanto à precisão, integridade ou validade das informações. Não se deve inferir que um fornecedor ou fabricante terceirizado fornecerá parâmetros de desempenho, tolerâncias geométricas, características específicas de projeto, qualidade e tipo de material ou mão de obra por meio da Rede Jusheng. É de responsabilidade do comprador . Solicitar cotação de peças. Identificar requisitos específicos para estas seções. Entre em contato conosco para obter mais informações .

Equipe JS

A JS é uma empresa líder do setor, focada em soluções de fabricação personalizadas. Temos mais de 20 anos de experiência, atendendo mais de 5.000 clientes, e nos concentramos em usinagem CNC de alta precisão, fabricação de chapas metálicas , impressão 3D , moldagem por injeção , estampagem de metal e outros serviços de fabricação completos.

Nossa fábrica conta com mais de 100 centros de usinagem de 5 eixos de última geração, certificados pela ISO 9001:2015. Oferecemos soluções de fabricação rápidas, eficientes e de alta qualidade para clientes em mais de 150 países ao redor do mundo. Seja para produção em pequena escala ou personalização em larga escala, podemos atender às suas necessidades com a entrega mais rápida em 24 horas. Escolha a JS Technology. Isso significa eficiência, qualidade e profissionalismo na seleção.

Para saber mais, visite nosso site: www.cncprotolabs.com