Pense no drone de alta tecnologia que você tem em mãos, leve, porém extremamente resistente, ou nas peças de motor automotivo que projetamos, capazes de operar de forma confiável mesmo sob alta temperatura e pressão. A etapa fundamental para isso é definida no início do projeto: qual liga metálica escolher?

No campo da fundição sob pressão , metais leves como alumínio, zinco e magnésio são os principais. Sua leveza e boa fluidez os tornam particularmente adequados para a moldagem eficiente de peças complexas e precisas. Embora aço e ferro também possam ser fundidos sob pressão, geralmente são utilizados em cenários especiais com requisitos mais extremos.

Escolha alumínio, zinco ou magnésio?

Essa não é uma decisão trivial. Cada material possui características distintas: o magnésio busca extrema leveza, o zinco oferece excelente resistência e o alumínio apresenta um equilíbrio entre resistência, tolerância ao calor e processabilidade. A escolha do material correto garante um desempenho sólido ao produto. Por outro lado, a escolha inadequada pode resultar em problemas de resistência, tolerância ao calor ou dificuldades de moldagem, o que acarreta custos elevados.

Pode-se dizer que a seleção de materiais é um dos fatores vitais para o sucesso de projetos de fundição sob pressão. Hoje, falarei sobre como encaramos a seleção de materiais para fundição sob pressão na JS e como acertar nessa questão crucial.

Resumo da resposta principal:

| Tipo de material | Principal vantagem | Exemplos típicos de aplicação | Custos de materiais |

| Liga de alumínio | O melhor desempenho geral (resistência, peso, custo). | Componentes automotivos, invólucros para comunicação 5G, ferramentas elétricas. | Médio. |

| Liga de zinco | A melhor precisão e desempenho em tratamento de superfície. | Conectores de precisão, acessórios para banheiro, peças decorativas. | Baixa (mas com alta densidade específica). |

| Liga de magnésio | O metal estrutural mais leve, com excelente absorção de impacto e desempenho de blindagem. | Carcaça para laptop, corpo de câmera, estrutura de drone. | Mais alto. |

Este artigo responderá às suas perguntas:

- Neste guia, compartilharei as três ligas mais comumente usadas para fundição sob alta pressão e suas respectivas propriedades de materiais.

- Em seguida, vamos falar sobre o papel fundamental, muitas vezes negligenciado: o aço especial para moldes de fundição de alumínio sob alta pressão.

- Por fim, utilizando um caso real de dispositivo médico, vamos desmontar e mostrar como a escolha do material certo pode melhorar o desempenho do produto e reduzir custos.

Por que confiar neste guia? Notas práticas dos engenheiros de linha de frente da JavaScript.

Sempre que recebemos um desenho de peças fundidas em alumínio sob alta pressão , nossa equipe de engenheiros de materiais da JS inicia automaticamente uma série de considerações importantes:

- Qual a temperatura máxima que ele pode suportar?

- Precisa de proteção contra interferência eletromagnética?

- A superfície foi jateada e oxidada ou simplesmente pintada?

Na JS, sabemos que as considerações por trás da escolha da liga de alumínio A380 para motores de automóveis e da liga de magnésio AZ91D para estruturas de drones são completamente diferentes. A seleção do aço para moldes e os métodos de tratamento térmico para ferramentas de fundição de alumínio sob alta pressão afetam diretamente a capacidade dos clientes de produzir, de forma estável, centenas de milhares ou até milhões de produtos de qualidade com os caros moldes investidos.

Lembro-me de um cliente que fabricava equipamentos eletrônicos marítimos. O projeto inicial utilizava uma carcaça de liga de alumínio, mas sempre apresentava problemas em ambientes com névoa salina. Após análise, substituímos o alumínio por uma liga especial de zinco. Além da mudança de material, também otimizamos o projeto do molde. Aproveitando a excelente fluidez e o acabamento superficial da liga de zinco, a capacidade do produto de resistir à corrosão por névoa salina triplicou!

Melhor ainda, a liga de zinco apresenta um bom efeito de galvanoplastia, o que elimina diretamente um processo de revestimento secundário dispendioso, reduzindo o custo unitário em 15%. "Compreender" as propriedades dos materiais é o trabalho diário da nossa equipe de engenharia da JS.

Os principais membros da equipe da JS possuem formação em engenharia de materiais ou áreas afins, com uma média de mais de 10 anos de experiência na indústria de fundição sob alta pressão. Atendemos não apenas grandes clientes industriais, como os setores automotivo e de comunicações, mas também fornecemos soluções em materiais para inúmeros projetos de precisão nas áreas médica e aeroespacial.

Por exemplo, certa vez auxiliamos um cliente na otimização do projeto do molde para sua peça fundida sob alta pressão em liga de alumínio. Ao adotar um esquema específico de ferramentas para fundição sob pressão de alumínio e um processo de tratamento térmico adequado, a vida útil do molde aumentou em 40%, reduzindo significativamente o custo por peça para o cliente.

Incorporamos regularmente dados de projetos desse tipo em nossa base de conhecimento interna para garantir que nossas recomendações sejam sempre baseadas nos resultados práticos mais recentes. Ao escolher a JS, você terá um parceiro com profundo conhecimento de materiais e processos, comprometido em gerar o máximo valor para você.

"Concordo com as palavras de Herbert Holloman: Em qualquer projeto de engenharia, a seleção de materiais estabelece a base para 80% do desempenho de todo o projeto e define os limites do que é possível."

As informações compartilhadas neste guia não são meras teorias, mas sim fruto da experiência prática que acumulamos trabalhando com máquinas de fundição sob alta temperatura, em salas de testes de precisão e através de inúmeras tentativas, erros e acertos.

Sistema 1: Peças e Materiais - A Forma Final do Seu Produto

Como engenheiro da JS, lido diariamente com esses materiais metálicos. Eles são como parceiros com personalidades diferentes e, em última análise, determinam a aparência e as capacidades do produto que você tem em mãos. Compartilharei com vocês os três materiais de fundição sob alta pressão mais comumente usados:

Liga de alumínio - a principal força versátil

A liga de alumínio é a mais utilizada na fundição sob pressão por apresentar o melhor desempenho geral. É suficientemente resistente, leve, não enferruja facilmente, possui boa condutividade térmica e um custo relativamente acessível.

Os graus de liga mais utilizados são A380, A360 e ADC12, que possuem boa fluidez. Imagine que, sob alta pressão, eles podem preencher todos os cantos do molde de fundição de alumínio de forma rápida e uniforme, como mel, sendo especialmente adequados para fundição de alta pressão e um processo de prototipagem rápida.

Quais são os seus aspectos mais poderosos?

A maior vantagem é que é leve e resistente, possui boa dissipação de calor e suporta altas temperaturas. Componentes como a carcaça do motor e a caixa de câmbio do seu carro, peças de estações base 5G que necessitam de dissipação de calor e até mesmo a carcaça de muitas ferramentas elétricas podem ser feitos com ligas de alumínio fundidas sob alta pressão. Uma excelente empresa de fundição sob alta pressão deve dominar as características das ligas de alumínio.

Liga de zinco - especialista em precisão e acabamento superficial

A principal vantagem da liga de zinco reside na fabricação de peças de alta precisão e com elevados requisitos estéticos. Possui baixo ponto de fusão e excelente fluidez. Permite a perfuração de estruturas finas e complexas em moldes, além de causar menor desgaste, prolongando a vida útil do molde.

- Graus comumente usados: Zamak 3, Zamak 5, ZA-8.

- Sua principal vantagem reside na precisão dimensional e no bom acabamento superficial dos produtos, o que os torna ideais para tratamentos subsequentes, como galvanoplastia e pintura. Além disso, possuem uma característica especial: a capacidade de blindar naturalmente parte da interferência eletromagnética (EMI/RFI).

- Aplicações típicas: maçanetas de portas de automóveis, acessórios para banheiro, invólucros de plugues e tomadas de precisão em produtos eletrônicos, cursores de zíper e diversos emblemas decorativos.

Liga de magnésio - a rainha dos materiais leves

Por que é o mais leve? É o mais leve dos metais estruturais de uso comum, cerca de 33% mais leve que o alumínio e cerca de 75% mais leve que o aço!

- Graus de potência comuns: AZ91D e AM60B são os mais utilizados.

- Suas vantagens excepcionais: a essência do produto reside em uma única palavra: leve! Extremamente leve. Além disso, possui características especiais, como boa absorção de energia e de impacto, e forte desempenho de blindagem eletromagnética.

- Portanto, para aqueles que buscam a máxima leveza e finura em carcaças de laptops, corpos de câmeras avançadas, estruturas de drones e na estrutura interna do volante do carro, suporte do painel, que devem ser leves e ao mesmo tempo um pouco resistentes, a liga de magnésio é a primeira escolha.

Alumínio, zinco e magnésio são os três principais materiais para fundição sob pressão , cada um com suas próprias características. A liga de alumínio é versátil e durável, a liga de zinco é fina e esteticamente agradável, e a liga de magnésio busca extrema leveza. A chave para escolher a melhor solução de fundição sob alta pressão é combinar as propriedades do material com os requisitos do produto.

Na JS, focamos em compreender as características desses materiais e podemos ajudá-lo a encontrar a solução de processo de fundição sob alta pressão mais adequada. Otimizamos desempenho e custos. Se tiver alguma dúvida sobre a seleção de materiais para o seu projeto de fundição, não hesite em nos contatar . Estamos sempre prontos para utilizar o metal mais adequado para garantir a competitividade essencial do seu produto.

Sistema 2: Material do Molde - O Herói por Trás da Precisão da Fundição

Agora, permitam-me abordar os principais fatores para o sucesso da fundição sob pressão, especialmente a fundição de alumínio sob pressão: os materiais dos moldes. Eles determinam diretamente a precisão das peças e a vida útil dos moldes. Um conjunto de moldes deve ser capaz de suportar milhares ou até dezenas de milhares de ciclos de erosão violenta causada pelo metal fundido em alta temperatura e uma enorme força de fechamento para garantir estabilidade dimensional, ausência de rachaduras e deformações. Isso está diretamente relacionado ao retorno do investimento em moldes.

Aço para moldes: suporte do núcleo sob alta temperatura e alta pressão.

O ambiente de trabalho do molde de fundição sob pressão é extremamente severo: ele deve ser repetidamente corroído pelo metal fundido em ebulição a cerca de 700 °C (ou até mais) e deve suportar centenas ou mesmo milhares de toneladas de força de compressão. Nesse ambiente, o aço comum amolece, deforma ou trinca rapidamente.

Que materiais geralmente escolhemos?

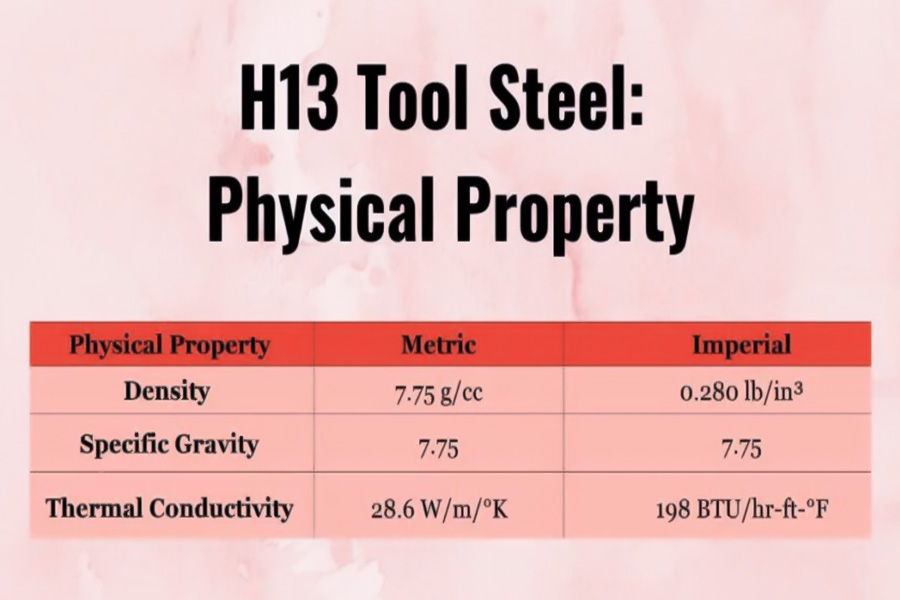

O aço H13 é definitivamente um pilar na indústria. Possui três excelentes características:

- Excelente resistência a altas temperaturas: Mesmo em temperaturas acima de 600°C, o material mantém dureza e resistência suficientes para suportar a erosão causada pelo alumínio líquido e a deformação sob pressão.

- Resistência suficiente: Alta capacidade de resistir a rachaduras causadas por ciclos repetidos de aquecimento e resfriamento.

- Bom equilíbrio: Altas pontuações abrangentes em dureza, tenacidade e resistência à fadiga térmica, durável e com custo relativamente acessível.

Uma ferramenta de fundição de alumínio de alta pressão confiável e durável deve ter um núcleo de aço para moldes de trabalho a quente de alto desempenho, como o H13. Esta é a garantia básica para a longa vida útil do molde.

Revestimento antimofo: melhora a capacidade de proteção.

Um bom aço por si só não basta. O alumínio líquido em alta temperatura adere com muita facilidade ao molde (especialmente em moldes de fundição de alumínio sob alta pressão), causando uma série de problemas na superfície do molde, que podem levar a:

- Defeitos na superfície da peça (tensão, aderência).

- O molde é difícil de remover, o que prolonga o tempo de produção.

- Falha prematura do mofo.

Isso exige o uso de revestimentos de alto desempenho para formar uma camada protetora superdura, resistente ao desgaste, de baixo atrito e quimicamente inerte na superfície do aço do molde.

A tecnologia mais utilizada é o revestimento PVD: essa tecnologia consegue "depositar" com precisão uma fina camada de materiais especiais na superfície do molde.

Qual é o revestimento mais comumente usado? Depende das necessidades:

- Nitreto de titânio (TiN): Dourado, versátil, melhora principalmente a dureza da superfície e a resistência ao desgaste, tornando o molde mais durável.

- Nitreto de cromo (CrN): Nitreto de cromo (CrN) cinza-prateado: Sua principal função é resistir à adesão do alumínio fundido! Especialmente indicado para fundição de ligas de alumínio sob alta pressão, ele impede eficazmente que o alumínio líquido grude no molde, economizando tempo e esforço e reduzindo ainda mais o desgaste.

Quão visível é o efeito do revestimento?

| Índice de desempenho | Aço para moldes sem revestimento | Aço para moldes revestido com TiN | Aço para moldes revestido com CrN | Efeito lifting |

| Dureza superficial (HV) | Aproximadamente 500. | Aproximadamente 2300. | Aproximadamente 1800. | Aumentar de 3 a 4 vezes. |

| Resistência à abrasão | referência. | Aumentar de 5 a 10 vezes. | Aumentar de 3 a 8 vezes. | Prolongar significativamente a expectativa de vida. |

| Antiaderência de líquido de alumínio | referência. | Melhora moderada. | Melhoria significativa. | CrN ótimo. |

| Coeficiente de atrito | referência. | Reduzir em 30-50%. | Reduzir em 40-60%. | Desmoldagem suave. |

Fonte: ASM International - Manual de Processamento por Deposição Física de Vapor (PVD).

Se o molde não for bem feito, não importa quão bom seja o projeto da peça, será inútil. Um bom molde é composto por aço para matrizes de trabalho a quente (H13 como núcleo) e revestimento (TiN resistente ao desgaste e CrN antiaderente de alumínio).

Na JS, sabemos que a escolha correta do material do molde e seu bom uso estão diretamente relacionados à vida útil do molde, à qualidade da peça e, consequentemente, ao seu custo. Moldes de fundição sob pressão não são baratos, portanto, não deixe que as deficiências do material o impeçam de alcançar seus objetivos. Tem alguma dúvida sobre o molde? Entre em contato conosco para discutirmos detalhadamente a solução e otimizarmos juntos o processo, garantindo o máximo retorno do seu investimento em moldes.

Análise de um caso real de combate: Como escolher o melhor material para a carcaça de scanners médicos portáteis.

Os dispositivos médicos portáteis usados por médicos representam um grande desafio em termos de design! Devem ser leves o suficiente para que os médicos possam segurá-los por longos períodos sem se cansarem. Devem ser resistentes o suficiente para não quebrarem em caso de queda. E o mais importante: precisam proteger os delicados componentes eletrônicos internos, evitando interferências de sinais elétricos externos.

Desafio do cliente: Criar uma carcaça leve, resistente e com blindagem EMI para dispositivos médicos.

Uma startup de tecnologia médica com a qual trabalhamos projetou um excelente scanner de ultrassom portátil e estava pronta para produzir a carcaça em massa. Mas eles se depararam com um problema:

- Método 1 - Usinagem CNC : A precisão estava dentro dos padrões, mas o custo de fabricação era muito alto, o que afetou a competitividade do preço final do produto.

- Método 2 - Moldagem por injeção de plástico: A resistência não era suficiente e, para evitar interferência eletromagnética (EMI), era necessário pulverizar uma camada adicional de revestimento condutor, o que era caro e trabalhoso.

- Método 3 - Solução em liga de alumínio (A380): Embora o método de fundição de alumínio sob alta pressão tenha sido considerado, sendo de fato muito mais resistente que o plástico, ainda era um pouco pesado na prática, e as mãos do profissional ficavam doloridas após uso prolongado. Possuía desempenho de blindagem EMI, mas o projeto precisava ser reforçado, o que não era ideal.

Solução JS: Do alumínio ao magnésio, um passo de cada vez!

Nossa equipe analisou cuidadosamente as principais necessidades do cliente: extrema leveza e capacidade inerente de resistência a interferências. Isso nos fez pensar imediatamente nos pontos fortes da liga de magnésio.

Fizemos uma sugestão ousada aos nossos clientes: não usem liga de alumínio, experimentem liga de magnésio (AZ91D)! E o motivo é muito bom:

- Inovação em leveza: A estrutura finalizada é 33% mais leve do que o projeto original em liga de alumínio, o que reduz efetivamente a fadiga dos médicos após cirurgias prolongadas.

- Blindagem EMI intrínseca: A liga de magnésio em si já é uma ótima opção contra interferência eletromagnética (EMI)! Ao utilizá-la como revestimento, não há necessidade de revestimento adicional por pulverização ou projeto estrutural especial, e ela atende facilmente aos padrões de EMC para equipamentos médicos, como a norma IEC 60601.

- Integração do projeto: Aproveitamos as vantagens da fundição sob alta pressão para moldar a estrutura interna, que originalmente exigia a montagem de várias peças diretamente sobre a carcaça em uma única etapa. Isso elimina etapas de montagem, reduz ainda mais o peso e, consequentemente, os custos.

Comparação dos efeitos das duas soluções:

| Indicadores-chave | Plano original (liga de alumínio A380) | Esquema JS (liga de magnésio AZ91D) | Melhoria de efeito |

| Peso da concha | Valor de referência. | Reduzir em 33%. | Reduzir significativamente a fadiga operacional. |

| capacidade de blindagem EMI | Conformidade básica (precisa ser aprimorada). | Intrinsecamente excelente, não necessita de melhorias. | Economize nos custos de revestimento de blindagem/projeto estrutural. |

| Complexidade estrutural | Montagem de múltiplos componentes. | Moldagem integrada por fundição sob pressão. | Reduzir componentes, simplificar a montagem, diminuir custos e aumentar a eficiência. |

| Preço unitário dos materiais | - | Alto custo do material | Redução abrangente de custos em 12%. |

Resultados: Alcançar um avanço duplo em desempenho e custo.

Assim que o produto foi fabricado, clientes e médicos ficaram agradavelmente surpresos! A estrutura é quase tão leve quanto o plástico, e é confortável e segura ao toque. Isso se tornou um dos maiores atrativos do produto.

Conquistas do projeto:

- O peso total do produto é reduzido em 25%, melhorando a experiência do usuário e a competitividade.

- O custo total de uma única peça é reduzido em cerca de 12%, e o efeito da eliminação do revestimento de proteção e da simplificação da montagem superou o alto preço unitário do próprio material da liga de magnésio.

- A solução de materiais passou em todos os testes de certificação de uma só vez, e o produto foi lançado 3 meses antes do previsto inicialmente.

A seleção de materiais não se baseia no preço unitário, mas sim na sua perfeita adequação ao cenário de uso do produto e na capacidade de extrair todas as características do material. Este caso é a melhor prova: à primeira vista, a liga de magnésio é mais cara do que o alumínio fundido sob alta pressão, mas a leveza, a resistência natural a interferências e o design simplificado que ela proporciona resultam em um produto superior.

"Se você também está preocupado com o desempenho, peso ou custo da carcaça do dispositivo, não se limite às soluções tradicionais. Vamos conversar e ver se nossa solução em JavaScript Material pode trazer avanços inesperados!"

Perguntas frequentes - Respostas às suas dúvidas sobre materiais de fundição sob pressão

Quais são os materiais de fundição de alta pressão mais comumente usados?

No campo da fundição sob pressão, com o qual lidamos diariamente, as ligas de alumínio são, sem dúvida, as principais, especialmente modelos como o A380 e o ADC12. Elas apresentam desempenho equilibrado e confiável, boa fluidez de fundição, resistência suficiente e, o mais importante, um preço razoável. Por isso, nove em cada dez peças fundidas no mercado são feitas com esse tipo de liga de alumínio.

Por que o aço não pode ser usado para fundição sob alta pressão?

Essa é, de fato, uma dúvida frequente. O principal problema é que o ponto de fusão do aço é muito alto. O aço fundido geralmente precisa ser aquecido a 1400-1500°C para derreter, e o aço para moldes que usamos na fundição sob alta pressão não suporta temperaturas tão extremas.

Imagine: o aço fundido em alta temperatura é pressionado contra o molde a grande velocidade, e o próprio molde pode derreter ou sofrer danos severos, tornando impossível uma produção estável. Portanto, o processo de fundição sob alta pressão é naturalmente mais adequado para materiais com pontos de fusão muito mais baixos, como metais não ferrosos, como alumínio, magnésio e zinco.

As peças fundidas sob pressão precisam de revestimento?

Depende de onde serão utilizadas. Embora as peças de alumínio fundidas sob alta pressão apresentem bom desempenho, muitas vezes necessitam de tratamento superficial para atender a diferentes necessidades.

- Por exemplo, se você deseja diversas cores ou maior resistência às intempéries, podemos aplicar pintura eletrostática a pó. Se forem necessárias resistência à corrosão ou efeitos estéticos especiais, a anodização também é uma boa opção.

- As peças fundidas em zinco são mais adequadas para galvanoplastia, como cromagem e niquelagem, que podem produzir efeitos espelhados muito bonitos e também são extremamente resistentes ao desgaste. Portanto, a decisão de adicionar ou não um revestimento depende do ambiente ao qual a peça será exposta e do desempenho ou aparência adicional desejada.

Resumo

Trabalho na área de fundição sob pressão há mais de dez anos e sei que selecionar materiais não é tão simples quanto escolher um metal aleatoriamente. É uma verdadeira tecnologia! O grande diferencial está em criar um conjunto completo de combinações de ligas metálicas, aço para moldes e tratamentos de superfície para atender às necessidades específicas do produto.

A compreensão plena dessa combinação é a chave para diferenciar uma empresa de fundição de alta pressão de uma usinagem comum. Ao escolher a empresa certa, o desempenho, a vida útil e o custo das suas peças estarão verdadeiramente garantidos!

Aja, não hesite!

Não perca tempo precioso de desenvolvimento com tentativas e erros! Seu projeto merece uma solução otimizada. Deixe que nossa equipe de engenharia de JS ofereça suporte completo:

- Avaliação detalhada das suas necessidades de produto.

- Combinando isso com nossa vasta biblioteca de materiais e dados de processo, desenvolveremos uma solução personalizada para você.

- Desde a seleção inicial dos materiais, protegeremos seu investimento em moldes e a estabilidade da produção em massa a longo prazo.

Faça o upload do seu desenho e receba um orçamento detalhado. Neste relatório, você poderá conferir não apenas o preço, mas, principalmente, as sugestões profissionais da JS e a lógica por trás da seleção dos principais materiais.

Isenção de responsabilidade

O conteúdo desta página tem caráter meramente informativo. Série JS. Não há declarações ou garantias, expressas ou implícitas, quanto à precisão, integridade ou validade das informações. Não se deve inferir que um fornecedor ou fabricante terceirizado fornecerá parâmetros de desempenho, tolerâncias geométricas, características específicas de projeto, qualidade e tipo de material ou mão de obra por meio da Rede Longsheng. É responsabilidade do comprador solicitar orçamentos de peças e identificar os requisitos específicos para essas seções. Entre em contato conosco para obter mais informações .

Equipe JS

A JS é uma empresa líder do setor, focada em soluções de fabricação personalizadas. Temos mais de 20 anos de experiência com mais de 5.000 clientes e nos concentramos em usinagem CNC de alta precisão, fabricação de chapas metálicas , impressão 3D , moldagem por injeção , estampagem de metais e outros serviços de fabricação completos.

Nossa fábrica está equipada com mais de 100 centros de usinagem de 5 eixos de última geração, certificados pela ISO 9001:2015. Oferecemos soluções de fabricação rápidas, eficientes e de alta qualidade para clientes em mais de 150 países ao redor do mundo. Seja para produção em pequenos volumes ou personalização em larga escala, podemos atender às suas necessidades com a entrega mais rápida, em até 24 horas. Escolher a JS Technology significa eficiência na seleção, qualidade e profissionalismo.

Para saber mais, visite nosso site: www.cncprotolabs.com