A fundição de metal é um método comum usado no processo de produção para produzir peças, derretendo metal e derramando -o em um molde. ComumMétodos de fundiçãoSão fundição de areia, elenco de moradia e elenco de investimentos. A fundição de areia é barata e adequada para a produção em massa, e a fundição é de alta precisão e é adequada para componentes com formas complexas.

Nos últimos anos, a indústria de fundição de metal leve para refrigeração se desenvolveu rapidamente. Esse processo de fundição de metal utiliza o emprego de fluxo de ar de alta velocidade para acelerar o resfriamento, com o efeito sendo a melhoria da força de fundição, bem como a qualidade da superfície. Tudo issoprocessos de fundiçãoTenha suas próprias características, e a seleção deve ser feita com base em fatores materiais, de desempenho e custo. Esse entendimento dos processos ajudará no futuro a otimizar o processo de produção e a qualidade do produto.

Quais são os processos de fundição de metal comuns?

1. Casting e elenco

A fundição de areia é uma das operações de fundição de metal mais comuns. Ele usa areia como molde e é adequado para componentes grandes ou complexos. É frequentemente usado para fabricar peças grandes, como bases para máquinas -ferramentas e blocos de motor. A fundição pode variar de alguns quilos a centenas de toneladas de peso. O equipamento de fundição de areia é simples e de baixo custo, com alta rugosidade da superfície e precisão média. Os moldes de fundição de areia são frequentemente usados apenas uma vez.

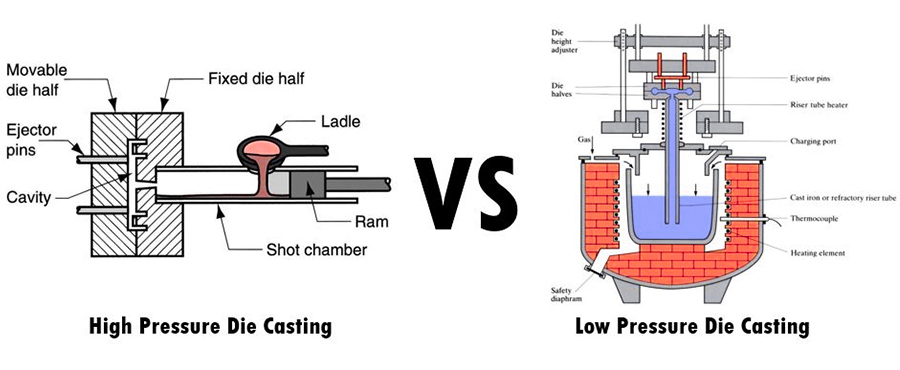

2. Fundição de alta pressão

Fundição de alta pressão é outro metal importanteoperações de elenco. Ele empurra o metal fundido para o molde de metal sob alta pressão (normalmente 10-200MPa). As vantagens da fundição de alta pressão são alta produtividade, velocidade de moldagem rápida (tempo de enchimento de 0,01-0,2 segundos), parte da superfície lisa e tamanho preciso. A desvantagem é de alto custo de mofo e é adequado para a produção em massa. A fundição de alta pressão é amplamente utilizada para ligas como alumínio e zinco. É amplamente utilizado em peças automotivas (por exemplo, caixa da caixa de engrenagens) e alojamento de produtos 3C, e a pressão é geralmente de 50 a 150MPa.

3. Fundição de pressão baixa

A pressão de fundição da fundição de baixa pressão é baixa (geralmente 0,01-0,05MPa). Força o metal fundido no fundo a fluir para o molde. A fundição de baixa pressão tem o benefício de alta utilização de metal e menos poros, que é utilizada para fabricar componentes com requisitos de maior qualidade. A desvantagem é que o recheio é lento (cerca de 1 a 10 segundos) e a eficiência da produção não é tão boa quanto a fundição de alta pressão.

4. Castamento de investimento

Elenco de investimentotambém é conhecido como elenco de cera perdida. Primeiro faz um modelo de cera, depois o cobre com material refratário e, finalmente, aquece para deixar a cera derreter e fluir. As vantagens do elenco de investimento são de alta precisão, boa qualidade da superfície e podem ser aplicadas a peças com formas complexas. As desvantagens são de alto custo e longo ciclo de produção. É usado principalmente para pequenas peças fundidas de alta precisão, como lâminas aeroespaciais e instrumentos médicos, e o peso da fundição geralmente não supera 50 kg.

5. Die Casting

A fundição é um tipo de fundição de alta pressão, mas normalmente se refere à rápida prototipagem de metais não ferrosos. Ele usa moldes de metal e pressões mais altas (até 100MPa ou mais). As vantagens da fundição são extremamente alta eficiência de produção (centenas de peças por hora são possíveis) e adequadas para peças de paredes finas (a espessura da parede pode ser tão pequena quanto 0,5 mm). A desvantagem é que ela só pode ser usada para metais de ponto de baixa fusão, como alumínio, magnésio, zinco, etc., e o molde é caro.

Quais são os principais fluxos de processo da fundição de metal do forno?

1. Melção de metal

Este é o primeiro passo da fundição de metal do forno.Matérias -primas de metal(alumínio, ferro, cobre, etc.) são colocados em um forno e aquecidos em alta temperatura até derreter completamente. O ponto de fusão difere de acordo com o tipo de metal, como o alumínio derrete a cerca de 660 ° C, enquanto o ferro requer cerca de 1538 ° C.

Pontos -chave:

- A temperatura tem um impacto direto na qualidade do metal fundido e requer controle em tempo real para evitar a oxidação ou mistura de gás.

- Escolha do tipo de forno de fundição: forno de arco elétrico para metal com um ponto de fusão alto (por exemplo, aço) e forno a gás para metal com um ponto de fusão baixo, como liga de alumínio.

2. Mert de tratamento

Purifique o metal fundido. Remova impurezas e gases para melhorar a qualidade do metal. Algumas práticas normalmente realizadas são a introdução de agentes de refino, agitação ou passagem de gás inerte.

3. Preparação em Moldura

Selecione o molde de acordo com o processo de fundição. UsarMoldes de areiaPara fundição de areia, moldes de metal para fundição de matrizes; e moldes de cerâmica para elenco de investimento. O molde deve estar seco e limpo para que não possa afetar a qualidade da fundição.

Pontos -chave:

- Os moldes de areia são baratos de produzir, mas são imprecisos. Os moldes de metal podem ser reutilizados, mas precisam ser resistentes ao desenho de calor para suportar a alta temperatura do metal fundido.

- Na fundição de metal do forno, um molde pré -aquecido impede defeitos causados pelo resfriamento rápido excessivo do metal fundido.

4.Pouring

O metal líquido no forno é derramado na cavidade do molde através de uma concha ou sistema de transporte automático. A temperatura de vazamento e a velocidade precisam ser bem controladas. Muito rápido causará bolhas e muito lento levará à não solidificação do metal.

Pontos -chave:

- A temperatura de derramamento deve ser de 50-100 ° C mais alta que o ponto de fusão do metal (por exemplo, a temperatura de vazamento da liga de alumínio é de cerca de 700-750 ° C).

- O design da porta afeta o fluxo de metal fundido e os poros ou defeitos de fechamento frio devem ser evitados.

5. Resolagem e solidificação

O metal é deixado esfriar no molde naturalmente para criar uma fundição sólida. O tempo que leva para esfriar dependerá do tamanho da fundição e do metal. As peças fundidas maiores levarão algumas horas. A taxa na qual esfria deve ser regulamentada. Muito rápido o tornará quebradiço e muito lento será ineficaz.

6. Divisão e limpeza

Após a fundição ser sólida, ela é removida do molde. A fundição de areia exige que o molde seja quebrado, enquantoMoldes de metalpode ser reutilizado. A superfície da fundição pode ser com rebarbas ou areia residual, e os moldes de metal podem ser reutilizados depois de limpar.

7. Processamento do posto

A fundição pode exigir passar por outros processos, como corte, trituração e tratamento térmico, etc., para melhorar a precisão e o desempenho.

Como usar moldes de gesso para obter fundição de alumínio simples?

1. Materiais e ferramentas de preparação

Materiais:

Pó de gesso (o melhor é o gesso refratário).

A água (a proporção de mistura de gesso para a água é de cerca de 1: 1,3).

Materiais de alumínio (latas de lixo de alumínio, blocos de alumínio, etc. para fundição).

Ferramentas:

Recipiente de fundição (cadinho de ferro fundido ou tanque de aço com uma parede grossa).

Fonte de calor (pistola de propano, forno pequeno).

Protótipo de molde (pode ser cera, madeira ouModelo impresso em 3D).

Equipamento de proteção (óculos, máscaras, altas luvas resistentes ao calor).

A proteção de segurança é a operação inicial do alumínio de fundição de metal diy e o equipamento de proteção deve ser usado.

2. Faça um molde de gesso

Faça um protótipo:

Escolha a forma de alumínio desejada (por exemplo, chaveiro ou estátua pequena) usando cera ou madeira.

O protótipo deve ser suave em textura e não conter bordas nítidas (para evitar rachaduras após a demolição).

Prepare a pasta de gesso:

Adicione lentamente o gesso em pó à água e misture até que se torne uma pasta espessa, sem partículas.

A pasta de gesso deve ser aplicada em 10 minutos (seca mais rapidamente).

Lançar o molde de gesso:

Posicione o protótipo em um recipiente e despeje sobre a pasta de gesso para dar ao protótipo uma espessura de cobertura de pelo menos 2 cm.

Agite delicadamente o recipiente para eliminar as bolhas de ar e permitir que ela permaneça por 1-2 horas para endurecer completamente.

Secar o molde:

O molde de gesso deve ser seco inteiramente (pode secar naturalmente por 1-2 dias ou ser assado a temperatura 100 ° C por 4 horas).

Depois de secar, remova o molde do protótipo e mantenha a cavidade a ser lançada.

Em DIYAlumínio de fundição de metal, o molde de gesso deve estar completamente seco, caso contrário, ele estourará ao enfrentar o líquido de alumínio de temperatura quente.

3.Meltando e derramando líquido de alumínio

Material de alumínio por fusão:

- Coloque o alumínio de sucata no cadinho e derreta-o para 660-700 ° C usando uma tocha ou forno de propano (o ponto de fusão do alumínio é de cerca de 660 ° C).

- Quando o líquido de alumínio desenvolver uma cor branca prateada, mexa com uma haste de aço para remover as impurezas.

- Pré-aquecimento do molde: coloque o molde de gesso no forno e aqueça-o a uma temperatura de 150-200 ° C (para reduzir defeitos criados devido ao resfriamento rápido do líquido de alumínio).

Preenchimento de líquido de alumínio:

- Pegue o cadinho em uma pinça cadinho e encha lentamente o líquido de alumínio na cavidade do molde para não respirar.

- Regule as mãos enquanto enche e verifique se o líquido de alumínio flui através de todos os cantos.

Na fundição de metal de alumilha, a velocidade de vazamento precisa ser mantida lenta para evitar bolhas.

4.Coolamento e pós-processamento

- Resfriamento natural: Após o derramamento, deixe-o resistir por 20 a 30 minutos até que o líquido de alumínio solidifique completamente (a temperatura externa do molde cair abaixo de 50 ° C).

- Demolding e retirando o elenco: toque cuidadosamente no molde de gesso e tire as peças de alumínio (o gesso é quebradiço e tem uma baixa taxa de reutilização).

- Limpeza e polimento: Arquivo ou areia de rebarbas e superfícies ásperas.

- Superfície de polimento:Moa lisacom areia fina ou moedor elétrico.

Produtos de alumínio Transferência de calor rapidamente, evite entrar em contato direto com água fria durante o resfriamento (para evitar deformação ou rachadura).

Quais são as diferenças de parâmetros do processo entre fundição de alta pressão e fundição de baixa pressão?

Fundição de baixa pressão e fundição de alta pressão são dois processos convencionais na fundição de metal de alumínio:

1. Comparação de parâmetros do processo de core

| Parâmetros | Fundição de baixa pressão (LPDC) | Fundição de alta pressão (HPDC) |

| Pressão de enchimento | 0,5 ~ 5 bar (pressão mais baixa). | 70 ~ 1000 bar (pressão ultra alta). |

| Velocidade de carregamento | 0,5 ~ 2 m/s (enchimento lento). | 5 ~ 15 m/s (enchimento de alta velocidade). |

| Temperatura do molde | 200 ~ 300 ℃ (temperatura mais baixa). | 250 ~ 400 ° C (alta temperatura). |

| Fundir espessura da parede | 2-8 mm (espessura uniforme da parede). | 0,5 ~ 4 mm (partes complexas de paredes finas). |

| Mold Lifespan | 50.000 ~ 200.000 vezes (baixo desgaste do molde). | 100.000 ~ 500.000 vezes (alta perda de molde). |

| Aplicação típica | Componentes estruturais, como rodas de carro e cilindros de motor. | Peças leves de paredes finas, como conchas de telefone celular e coberturas de automóveis. |

2. Aplicabilidade técnica de JS

A JS Precision Manufacturing combina técnicas de baixa pressão e alta pressão extensivamente no campo da liga de alumínio-magnésio fundindo, confiando nos seguintes recursos técnicos para atender aos requisitos de clientes de ponta:

Controle de alta precisão:

A JS emprega um sistema de controle de pressão de circuito fechado para ajustar a flutuação da pressão de enchimento da fundição de baixa pressão para ± 0,5%e adota a tecnologia de correção de molde quente para alcançarelenco dimensionalprecisão de ± 0,02 mm, excedendo os padrões da indústria (± 0,05 mm). Seu equipamento de fundição de alta pressão também é equipado com um sistema de monitoramento de pressão em tempo real para garantir a uniformidade de preenchimento de peças de paredes finas e foi implementada em um projeto bem-sucedido de uma nova concha de bateria de veículos energéticos.

Adaptabilidade material:

Na fundição de baixa pressão da liga de alumínio-magnésio, o JS desenvolveu um sistema de revestimento especial para melhorar a vida útil do molde da fundição de baixa pressão para 1,5 vezes a média da indústria (até 300.000 vezes). Ao mesmo tempo, com a otimização da curva de injeção na fundição de alta pressão, a taxa de aderência é controlada abaixo de 0,3%. Casos recentes mostram que a resistência à tração de seu cubo de roda de liga de alumínio-magnésio aumentou 12%e o alongamento foi superior a 8%.

Manufatura verde:

Utilizamos um dispositivo de proteção de gás inerte na fundição de baixa pressão para reduzir as inclusões de óxido em 20%. A máquina de fundição de alta pressão utiliza um sistema de recuperação de calor residual para reduzir o consumo de energia unitário em 18%. Ambos os processos seguem a certificação ambiental da ISO 14001, que se alinha à nossa política de elenco verde.

Resposta rápida:

Com a ajuda da tecnologia de simulação digital, o JS reduziu o tempo do ciclo de desenvolvimento para moldes de fundição de baixa pressão em 60% do modelo tradicional e melhorou os parâmetros de processo para fundição de alta pressão em 40%. Recentemente, desenvolvemos um suporte de forma para umcliente aeroespacial, e levou apenas 28 dias do projeto até a entrega da primeira peça, que é 35% mais rápida que a média da indústria.

3. Estratégia de seleção do processo

| Requisitos de cenário | Processos recomendados | JS Suporte técnico |

| Requer alta estrutura de cavidade interna de alta resistência/complexo | Fundição de baixa pressão | TECNOLEGIA HOT TOP GATING + PUSTURIZAÇÃO DE PASSO. |

| Busca de produção leve/de alto volume | Fundição de alta pressão | Injeção de pressão de vários pontos + sistema de escape a vácuo. |

| Utilização de materiais Projetos sensíveis | Fundição de baixa pressão (modo anti-gravidade) | Sistema de controle de nível de líquido adaptativo, taxa de sucata <8%. |

| Peças de precisão de alto valor agregado | Casting de alta pressão + extrusão localizada | Pressão em tempo real, velocidade de ajuste duplo de circuito fechado, rugosidade da superfície RA <0,8μm. |

Quais são as diferenças entre fundição e elenco de areia?

1.Type e material do molde

- CASTAÇÃO DA DIÇA: Moldes de metal reutilizáveis (por exemplo, liga de aço ou alumínio) são utilizados e a vida útil do molde é longa, o que é adequado para estruturas complexas de alta precisão. Por exemplo, o molde da faca para fundição de metal usado por JS para fundição de matriz é peças de ferramentas de precisão e alta resistênciaMateriais de mofo(por exemplo, aço H13) são usados para garantir a estabilidade da moldagem e o acabamento da superfície.

- Castamento de areia: através do uso de moldes de areia descartáveis, baixa precisão, mas barata, adequada para produção de peça única ou grande. O JS aprimora o processo pelo design de moldes de areia digital e reduz o ciclo de desenvolvimento.

2. Eficiência e custo de produção

- Castamento de matriz: alto custo inicial do molde, mas adequado para produção em massa (por exemplo, peças automotivas). O JS atinge a capacidade diária de produção de milhares de peças por linhas de produção automatizadas.

- Castamento de areia: baixo custo de mofo, mas tempo de produção longo para uma única peça, adequada para pequenos lotes ou fabrica protótipos.

3.precisão e qualidade da superfície

- Fundição de matriz: a tolerância pode atingir ± 0,005 mm (padrão técnico da empresa JS), rugosidade da superfície Ra≤1,6μm, especialmente adequada para molde de faca para fundição de metal necessária nitidez da borda e consistência de tamanho.

- Fundição de areia: tolerância geral ± 0,5 mm, rugosidade da superfície RA ≥12,5μm, requer processamento de acompanhamento.

4. cenários de aplicativo

- Fundição de matriz: alta complexidade, peças de paredes finas (por exemplo, alojamento eletrônico, ferramentas),JS CompanyAdiciona compatibilidade multimaterial (ligas de alumínio/ zinco/ magnésio) para atender aos requisitos leves.

- Fundição de areia: componentes grandes (por exemplo, bases de máquina-ferramenta), personalização de uma peça ou peças de baixa complexidade.

Resumo

O elenco de areia, elenco de investimento, elenco de investimentos, elenco centrífugo e outras tecnologias no elenco de metal constituem o sistema de tecnologia principal da indústria de manufatura. A fundição de areia tornou-se a solução preferida para grandes peças estruturais com seu baixo custo e versatilidade, e a fundição de matriz fornece uma solução de alta precisão para componentes complexos de parede fina com base em alta pressãoPrototipagem rápidatecnologia.

Nos últimos anos, com a crescente demanda por fabricação verde e leve, novos processos como a tecnologia de resfriamento a jato e a fundição sem moldes surgiram um após o outro, expandindo ainda mais os limites da tecnologia de fundição.

Na Metal Casting Company, onde você trabalha, você precisa obter um avanço duplo na melhoria do rendimento e economia de energia. Envie -nos seus documentos de demanda específicos e forneceremosServiços de fundição de metalpara você em pouco tempo. Os recursos de acumulação e engenharia técnicos da JS podem fornecer suporte importante.

Isenção de responsabilidade

O conteúdo desta página é apenas para fins informativos.Série JSNão há representações ou garantias, expressas ou implícitas, quanto à precisão, integridade ou validade das informações. Não se deve inferir que um fornecedor ou fabricante de terceiros fornecerá parâmetros de desempenho, tolerâncias geométricas, características específicas do projeto, qualidade e tipo de material ou mão de obra através da rede Longsheng. É responsabilidade do compradorRequer cotação de peçasIdentifique requisitos específicos para essas seções.Entre em contato conosco para obter mais informações.

Equipe JS

JS é uma empresa líder do setorConcentre -se em soluções de fabricação personalizadas. Temos mais de 20 anos de experiência com mais de 5.000 clientes e nos concentramos em alta precisãoUsinagem CNC, Assim,Fabricação de chapa metal, Assim,Impressão 3D, Assim,Moldagem por injeção, Assim,Carimbo de metal,e outros serviços de fabricação única.

Nossa fábrica está equipada com mais de 100 centros de usinagem de 5 eixos de última geração, certificados ISO 9001: 2015. Fornecemos soluções de fabricação rápidas, eficientes e de alta qualidade para os clientes em mais de 150 países em todo o mundo. Seja a produção de pequeno volume ou a personalização em larga escala, podemos atender às suas necessidades com a entrega mais rápida em 24 horas. escolherJS TechnologyIsso significa eficiência de seleção, qualidade e profissionalismo.

Para saber mais, visite nosso site:www.cncprotolabs.com

Perguntas frequentes

1. O que é fundição de metal?

A fundição de metal envolve derramar metal líquido em um molde e deixá -lo esfriar para obter a forma desejada. A fundição de metal é empregada para fazer peças complexas ou grandes, como peças de motor, ferramentas industriais etc., com eficiência produtiva e vantagens econômicas.

2. Quais são as vantagens do elenco de investimentos?

A fundição de investimento (processo de cera perdida) usa molde de cera descartável para obter molduras de peças complexas de alta precisão com um acabamento superficial de até RA1.6μm e pode ser usado para processar materiais difíceis de máquinas, como a liga de titânio. É especialmente adequado para produzir pequenos lotes de componentes de precisão em campos aeroespaciais, médicos e outros.

3.Como rápido é fundição de alta pressão?

A fundição de alta pressão pode encher moldes com uma velocidade máxima de 20-60 m/s e pode preencher moldes complexos em 0,02-0,2 segundos. É adequado para peças de paredes finas (por exemplo, blocos de cilindros de carro) e um ciclo leva cerca de 30 a 90 segundos, levando em consideração a precisão e a produtividade.

4. Is DIY elenco seguro?

A fundição do faça você mesmo é perigosa, com potencial para respingos de alto calor e metal, requer proteção rigorosa (óculos, luvas, ventilação) e torna impossível o uso de material ou moldes úmidos. É com segurança possível em operação regular, mas as diretrizes profissionais devem ser seguidas.

Recurso