As peças usinadas por CNC são amplamente utilizadas em eletrônica automotiva, componentes aeroespaciais e equipamentos industriais, como escareadores de precisão que fixam carcaças de sensores automotivos ou parafusos de cabeça escareada que prendem painéis aeroespaciais.

Na área de manufatura, quando milhares de peças usinadas por CNC são produzidas, o que parece ser um pequeno defeito em um escareador ou rebaixo - como desvio de ângulo, inconsistência na profundidade ou rebarbas - pode levar a paradas na linha de montagem, queda na confiabilidade do produto e gerar custos ocultos.

É um teste decisivo para um fabricante avaliar a profundidade do processo e a capacidade de controle quando seu projeto passa da prototipagem para a usinagem CNC de alto volume, garantindo assim a perfeita consistência dessas características críticas.

A seguir, um artigo que explora as causas principais de defeitos em rebaixos/furos escareados na produção em massa, oferecendo soluções que abrangem desde o projeto até as ferramentas, o controle de custos e a consistência da qualidade. Apresentamos aqui os motivos pelos quais empresas líderes globais escolhem a JS Precision como parceira para alcançar excelência em usinagem CNC de precisão em escala.

Resumo das respostas principais

| Desafios comuns | Causas principais | Solução Integrada da JS Precision |

| Inconsistência no ângulo/profundidade do rebaixo | Desgaste da ferramenta, erro de fixação e/ou falta de monitoramento do processo. | Uma biblioteca de ferramentas dedicada, baseada em materiais e parâmetros, gerenciamento em tempo real da vida útil das ferramentas e amostragem de inspeção online garantem, em conjunto, qualidade consistente para milhares de peças. |

| Rebarbas e resíduos no orifício | Bordas de ferramentas afiadas, remoção deficiente de cavacos e estratégia inadequada. | Utilizando ferramentas de chanfrar de alta precisão e parâmetros de corte otimizados, combinados com processos específicos de rebarbação, obtém-se a qualidade de superfície desejada para a usinagem . |

| Despesas descontroladas na produção em massa | Concentre-se apenas no tempo de usinagem por peça e ignore o consumo de ferramentas, a taxa de refugo e os custos de inspeção. | Fornecer otimização DFM para simplificar o recurso, recomendar uma estratégia de ferramentas eficaz e realizar análises de custos de forma transparente para garantir a melhor solução em termos de custo total. |

| Eficiência de usinagem induzida pelo projeto | Ângulo não padrão, tolerância excessivamente apertada ou estrutura que restringe a remoção de cavacos. | A consulta prévia ao DFM (Design for Manufacturing) orienta a adoção de ferramentas padrão, tolerâncias razoáveis e otimização do layout das características para aumentar a eficiência da usinagem CNC das peças . |

Principais conclusões:

- A consistência é garantida pelo sistema: o sucesso da produção em massa depende da estabilidade de um sistema de processo, e não da perfeição de uma única operação de usinagem.

- O projeto define a base de custos: O uso de ângulos de ferramenta padrão e tolerâncias razoáveis geralmente é o melhor ponto de partida para o controle de custos na usinagem CNC de peças metálicas.

- Ferramentas especializadas são um investimento, não um custo: Ferramentas especializadas para determinados materiais e características podem melhorar significativamente a qualidade e reduzir o desperdício geral.

- Maximize o valor através da colaboração precoce: Comunicar-se com o fabricante sobre o DFM (Design for Manufacturing) antes da finalização dos desenhos pode ajudar a evitar a maioria dos problemas de fabricação.

Confie na JS Precision: Solução de Precisão para Furos Escareados em Peças Usinadas por CNC

A usinagem CNC de furos escareados e furos invertidos exige não apenas equipamentos avançados, mas também profundo conhecimento de engenharia, capacidades maduras de controle de processos e experiência prática na resolução de desafios complexos de usinagem em alto volume.

Como parceira confiável em usinagem CNC de precisão, a JS Precision dedica-se há mais de dez anos a fornecer uma gama completa de peças metálicas e produtos usinados por CNC, atendendo clientes nos setores automotivo, aeroespacial e eletrônico em todo o mundo.

Nossa equipe, composta por mais de 50 engenheiros certificados, vai além do simples seguimento de desenhos, otimizando proativamente projetos e processos e eliminando riscos potenciais antes mesmo do início da produção.

Já entregamos com sucesso mais de 500 projetos de usinagem CNC de alto volume, incluindo um pedido de um milhão de peças para carcaças eletrônicas automotivas, reduzindo a taxa de refugo de 15% para 0,2%.

Em nosso laboratório interno, contamos com uma ferramenta de medição 3D e um sistema de monitoramento SPC para garantir que cada peça de escareador atenda aos altos requisitos de tolerância de precisão de até ±0,01 mm. Nosso sistema de controle de ponta a ponta está em total conformidade com a norma ISO 9001:2015 de sistema de gestão da qualidade.

O que realmente nos diferencia, no entanto, é a nossa transparência : fornecemos dados de produção em tempo real, realizamos revisões conjuntas de projetos e oferecemos relatórios detalhados de DFM (Design for Manufacturing) para munir os clientes com as informações necessárias para que tomem decisões bem fundamentadas.

Se algum dos problemas listados acima, como qualidade inconsistente dos furos, altos custos de retrabalho ou atrasos na entrega, for uma grande preocupação para você na usinagem CNC de alto volume, é hora de entrar em contato com a JS Precision. Basta enviar seus desenhos de peças e requisitos, e nossos engenheiros oferecerão uma análise DFM gratuita e soluções de usinagem de precisão personalizadas para mitigar riscos e aumentar a eficiência.

Falhas comuns em escareadores/furos de rebaixo para usinagem CNC de alto volume: como evitá-las?

Na usinagem CNC de alto volume, o escareamento/rebaixamento de peças usinadas por CNC é propenso a defeitos repetitivos, e problemas ocultos em pequenos lotes podem ser amplificados em grande escala. Precisamos controlar rigorosamente o projeto, as ferramentas de corte e os processos de fabricação. A seguir, apresentamos os principais problemas e estratégias de prevenção.

Problemas típicos relacionados ao design

Um projeto inadequado é uma das causas mais críticas de defeitos. Por exemplo, a especificação de ângulos de escareamento diferentes dos padrões, como 82°, aumentará os custos de ferramentas personalizadas em mais de três vezes e os prazos de entrega.

Uma rigidez excessiva na correspondência entre a profundidade do rebaixo e a altura da cabeça do parafuso, bem como anotações de desenho pouco claras, como especificar apenas a profundidade sem o ângulo, podem levar a uma montagem inadequada e baixas taxas de rendimento.

Deformação em Processos de Fabricação e Execução

Desvios no processo de fabricação também impactam a qualidade. A produção em massa a longo prazo pode resultar em desgaste das ferramentas, causando diâmetros menores dos furos e ângulos distorcidos; parâmetros de corte inadequados causam vibração, resultando em paredes irregulares dos furos; e refrigeração inadequada ou remoção insuficiente de cavacos resulta em abertura do furo arranhada.

Como evitar esses problemas do ponto de vista do projeto e da fabricação?

| Tipos de defeitos | Casos de alta incidência | Métodos de julgamento rápido | Medidas de tratamento de emergência |

| Distorção do ângulo do furo de bancada | Usinagem em ângulos não padronizados, desgaste da ferramenta a longo prazo. | A verificação da amostragem deve ser realizada utilizando um medidor de ângulo e comparando-o com o desvio do ângulo padrão. | Substitua a ferramenta por uma nova e redefina os parâmetros angulares da máquina-ferramenta. |

| Resíduo de rebarba de furo | Usinagem de aço inoxidável, remoção de cavacos deficiente. | Inspeção visual e tátil , ou observação das bordas com um microscópio. | Inspeção visual e tátil, ou observação das bordas com um microscópio. |

| Baixa consistência de profundidade | Usinagem contínua e em grande volume, com fixação frouxa. | Utilize um medidor de profundidade para inspecionar aleatoriamente 10 peças a fim de verificar a dispersão dos dados. | Usinagem em ângulos não padronizados, desgaste da ferramenta a longo prazo. |

A prevenção deve ser uma abordagem dupla: planejamento e processo.

- Projeto: ângulos padrão, como 90°, devem ser adotados e claramente identificados, na forma de "diâmetro × ângulo / profundidade" . As normas ASME Y14.5-2009 devem ser seguidas para minimizar erros de comunicação.

- Processo: deve haver um sistema regular de inspeção e substituição de ferramentas, otimização dos parâmetros de corte e fornecimento de fluido de corte. A cada 200 peças , inspecione aleatoriamente as dimensões principais para detectar desvios precocemente.

Fatores-chave na produção em massa de peças metálicas usinadas por CNC

Os fatores de custo explícitos e implícitos estão entre as principais preocupações a serem consideradas no controle de custos da produção em massa de peças metálicas usinadas por CNC . A otimização do sistema é necessária para a redução de custos ao longo de todo o ciclo de vida do sistema. Os principais fatores que influenciam isso podem ser explicados como:

Custos explícitos: consumo de materiais, mão de obra e ferramentas

Os custos fixos incluem três partes: o preço das matérias-primas, como alumínio e aço, que flutua; a depreciação das máquinas e os custos de mão de obra durante o tempo de ocupação ou ciclo de processamento; e o custo total do desgaste das ferramentas e da substituição frequente na produção em massa.

Custos implícitos: consumo de qualidade e perda de eficiência

E, mais importante ainda, os custos implícitos, que são facilmente negligenciados, incluem os custos de garantia da qualidade, que compreendem a inspeção do primeiro artigo, do processo e a inspeção final, os custos de sucata e retrabalho em consequência de problemas de projeto ou de processo e a perda de eficiência devido a alterações na linha de produção e à depuração de programação.

Deseja analisar a estrutura de custos da usinagem CNC de peças metálicas para encontrar uma solução inovadora para a redução de custos? Preencha o formulário e entre em contato com os especialistas em contabilidade de custos da JS Precision, informando suas necessidades em relação a material, lote e precisão, para obter um relatório de análise de custos gratuito.

Projetando para a Excelência: Melhores Práticas para Usinagem CNC de Peças com Fixadores Impecáveis

Um projeto excelente é a base fundamental para a perfeição das características dos fixadores em peças usinadas por CNC. Os princípios essenciais de projeto, comprovados na prática, são os seguintes, e garantem a qualidade e a capacidade de fabricação desde a sua origem.

Seguindo padrões, priorizando a eficiência.

Priorize o uso de ângulos de ferramentas padrão, como 82° e 90° , e dimensões padrão de brocas escalonadas para reduzir o custo das ferramentas e o tempo de entrega. Rotule os desenhos claramente de acordo com "diâmetro × ângulo/profundidade" para evitar ambiguidades que levem a erros de produção.

Design para Manufatura: A Sabedoria por Trás Dele

Técnicas de projeto DFM: O escareamento deve deixar uma pequena superfície plana no fundo para reduzir o desgaste da ferramenta. No projeto de peças de paredes finas, a espessura da parede, seu suporte e a prevenção de deformações devem ser considerados. A usinagem de furos profundos também deve reservar espaço para a remoção de cavacos, evitando o acúmulo de cavacos no furo.

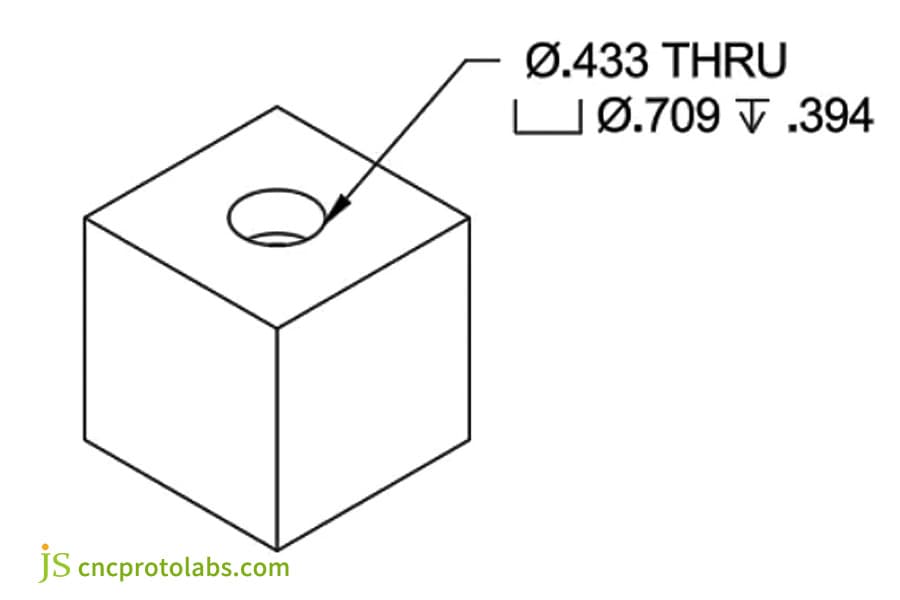

Figura 1. O fabricante precisará de detalhes como tolerâncias, dimensões e especificações para características como roscas.

Como manter a precisão em peças usinadas por CNC em milhares de unidades?

A obtenção de consistência em 10.000 peças usinadas por CNC é o principal desafio da usinagem CNC de precisão, o que exige um controle rigoroso do processo. A seguir, apresentamos alguns métodos essenciais de controle de processo e gerenciamento de ferramentas.

Os pilares do controle de processos: padronização e monitoramento.

Obter parâmetros de usinagem estáveis é a chave para a perfeição.

- Elabore Procedimentos Operacionais Padrão (POPs) detalhados para especificar claramente os requisitos dos elementos-chave, incluindo a ordem das etapas de usinagem, o método de corte e a fixação.

- São aplicados sistemas de fixação fixa para minimizar a influência de desvios na fixação sobre a precisão da usinagem.

- Realizar regularmente calibrações de precisão em máquinas-ferramenta para garantir que o equipamento esteja em um estado estável de precisão.

- Para monitoramento, utilize gráficos de CEP (Controle Estatístico de Processo) para monitorar as dimensões críticas em tempo real, permitindo a detecção imediata de pequenas flutuações no processo e evitando desvios ou alterações.

Gestão e compensação de ferramentas com inteligência

O gerenciamento profissional de ferramentas pode compensar a variação de precisão: pré-defina a vida útil da ferramenta e force a substituição programada, utilize a função de compensação de desgaste em nível micrométrico da máquina-ferramenta para ajustar a posição da ferramenta e crie um cartão de ferramentas para rastrear todo o processo de emissão e substituição.

Deseja estabilizar a precisão de lotes na usinagem CNC de peças? Para controle de processos e gerenciamento de ferramentas com valor agregado, entre em contato com a JS Precision. Utilizando tecnologia de usinagem CNC de precisão , garantimos que os lotes sejam produzidos consistentemente dentro das especificações ou até mesmo superando-as.

Selecionando as ferramentas ideais para usinagem CNC de peças metálicas diversas

A escolha de uma ferramenta adequada ou inadequada determina diretamente a qualidade, a eficiência e o custo da usinagem CNC de peças mecânicas metálicas. A seguir, apresentamos os pontos-chave para uma seleção lógica baseada nas propriedades e características do material.

Lógica de seleção baseada em propriedades do material

Diferentes materiais metálicos possuem propriedades que apresentam dificuldades de usinagem bastante distintas, o que exige uma seleção de ferramentas específica.

- Ligas de alumínio: Deve-se selecionar um ângulo de ataque grande e uma aresta de corte afiada. O material da ferramenta pode ser de metal duro, e um revestimento pode melhorar a resistência ao desgaste.

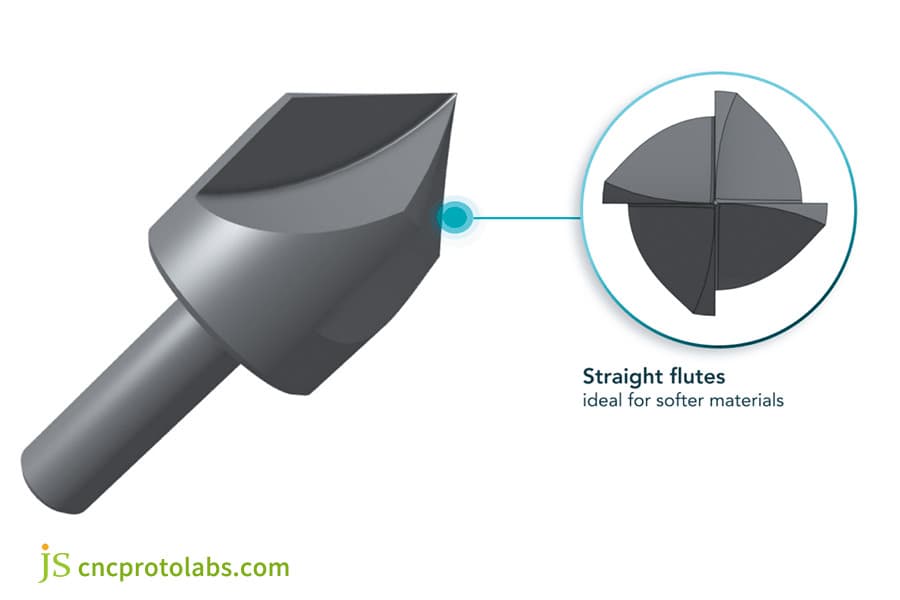

- Aço inoxidável: Devem ser selecionadas ferramentas com alta dureza e bom design de canaletas para remoção de cavacos , pois esse material possui alta tenacidade e tendência a aderir à ferramenta. Revestimentos resistentes a altas temperaturas, como o TiAlN, são preferíveis.

- Ligas de titânio: Devido à baixa condutividade térmica e às altas temperaturas de corte, devem ser utilizadas ferramentas de metal duro específicas, com velocidades de corte mais baixas e métodos de refrigeração adequados.

Soluções especializadas para tipos de recursos

| Recurso de usinagem | Materiais Compatíveis | Parâmetros de ferramenta recomendados | Considerações sobre usinagem |

| Escareamento de furo passante | Liga de alumínio, aço carbono | Metal duro, ângulo de ataque de 15° a 20° | Avanço em alta velocidade para garantir uma saída sem rebarbas. |

| Escareamento de furo cego | Aço inoxidável, aço liga | Pastilhas indexáveis, ângulo de folga de 8° a 12° | Controle a velocidade de avanço e deixe um espaço de evacuação de cavacos de 0,2 mm. |

| Chanfro de borda de parede fina | Liga de alumínio-magnésio, aço de parede fina | Ferramenta especial de conformação, raio da aresta de corte R0,5 mm | Avanço progressivo para reduzir a deformação da força de corte |

Figura 2. Esta é uma broca manual de uso geral para escarear. Possui canais retos, ideais para materiais mais macios.

Além do preço unitário: dicas estratégicas para reduzir custos em usinagem CNC de alto volume.

A redução de custos na usinagem CNC de alto volume deve levar em consideração o ciclo de vida do produto. As seguintes técnicas estratégicas de redução de custos ajudarão a alcançar reduções significativas sem comprometer a qualidade.

Otimização de projeto e integração de processos

Otimização do projeto principal: reduzir o número de montagens e furos escareados integrando várias peças por meio de DFM (Design for Manufacturing), reduzir os custos de ferramentas e o tempo de troca de ferramentas adotando projetos de adaptação de ferramentas padrão e simplificar a estrutura da peça para melhorar a eficiência da usinagem.

Otimização da cadeia de suprimentos e do processo de fabricação

Otimização da Cadeia de Suprimentos e Processos: Reduza o estoque em processo por meio da divisão racional de lotes, elimine desperdícios como espera e fluxo de materiais com a implementação da manufatura enxuta e aproveite os benefícios de preços preferenciais para serviços de pós-processamento através de compras em grande volume.

Deseja reduzir custos em todo o ciclo de vida da usinagem CNC de alto volume? Entre em contato com a equipe de projetos da JS Precision para desenvolver uma solução estratégica multidimensional que aumente a competitividade de seus produtos de usinagem CNC.

De 15% de rejeição a 99,8% de rendimento: como a JS Precision dominou um desafio com um milhão de furos para fixadores.

O estudo de caso a seguir demonstra a capacidade técnica da JS Precision em solucionar desafios de usinagem CNC de alto volume relacionados à usinagem de furos escareados.

Cliente e Desafio

Um cliente europeu do setor de eletrônica automotiva precisava montar capas de proteção em uma carcaça de liga de alumínio com quatro furos escareados de precisão.

Infelizmente, o fornecedor original produzia 100.000 peças usinadas em CNC em grande volume por mês, com profundidades irregulares de furos escareados, o que causava pressão de montagem desigual. Assim, ele enfrentava uma taxa de refugo mensal de 15%, com perdas anuais superiores a US$ 250.000, o que afetava diretamente os cronogramas da linha de montagem.

Após assumir o projeto, a equipe da JS Precision realizou, em primeiro lugar, uma análise abrangente da causa raiz. Identificamos três problemas principais no processo original:

- Além disso, observou-se um desgaste muito rápido da ferramenta ao se utilizar uma ferramenta de chanfrar de uso geral, sem um mecanismo eficaz para monitorar o desgaste.

- Microvibrações devido à falta de rigidez na fixação durante a usinagem afetaram a precisão da posição do furo.

- O lote era baseado em amostragem no final da produção, portanto a detecção de problemas geralmente ocorria muito tarde, e um grande número de produtos apresentava defeitos.

Solução da JS Precision

Para resolver esses problemas, tivemos que adotar um plano de otimização abrangente.

- Para esta etapa, personalizamos uma ferramenta de escareamento de metal duro com revestimento PVD para aumentar sua resistência ao desgaste e estabilidade de corte.

- Redesenhamos o dispositivo hidráulico para aumentar a rigidez e evitar microvibrações durante a usinagem.

- Otimizamos a estratégia de avanço da ferramenta na programação CAM utilizando o avanço progressivo para diminuir o impacto das forças de corte na peça de trabalho.

- Simultaneamente, o sistema de controle de processo foi atualizado. A inspeção automática de profundidade online a cada 200 peças passou a ser realizada, com os dados da inspeção vinculados ao sistema SPC em tempo real para possibilitar o monitoramento dinâmico do processo de usinagem.

- Definimos o limite para a substituição de ferramentas como medida preventiva. Quando a ferramenta atinge uma quantidade predefinida, ela é substituída obrigatoriamente, evitando problemas de qualidade causados pelo desgaste na origem.

Resultados

Após o projeto ter sido entregue à JS Precision para produção, o valor CPK da profundidade de escareamento do primeiro pedido de um milhão de peças atingiu mais de 1,67, enquanto o rendimento na primeira passagem saltou para 99,8%.

Essa otimização não só resolveu completamente o problema de tempo de inatividade da linha de montagem do cliente, como também gerou uma economia de mais de US$ 250.000 por ano . O cliente reconheceu nossa capacidade técnica e a qualidade de nossos serviços e, consequentemente, firmou conosco um acordo de cooperação estratégica de longo prazo.

Está enfrentando problemas semelhantes de qualidade no processamento em lote? Clique aqui para ver mais estudos de caso da JS Precision, envie seus desafios de processamento e nossos engenheiros fornecerão soluções específicas para melhorar o rendimento.

Figura 3: Furos escareados de precisão

Por que escolher a JS Precision? Sua parceira para precisão escalável em produtos de usinagem CNC.

Escolher um parceiro de usinagem CNC significa escolher um sistema confiável em termos de qualidade, custo e prazos de entrega . A JS Precision oferece garantia de precisão escalável para fabricação em larga escala, tornando-se um parceiro premium em produtos de usinagem CNC.

Profundas capacidades de engenharia de manufatura e DFM proativo.

Competências Essenciais em Engenharia: Os engenheiros desenvolvem experiência em programação e manufatura, fornecendo ativamente análises de DFM (Design for Manufacturing) logo no início do projeto, uma vez que a identificação e otimização de problemas de projeto reduzem o custo da usinagem CNC de produtos , tanto funcional quanto economicamente.

Hardware e processos especificamente configurados para fabricação em larga escala.

Configuração de Manufatura em Grande Escala: A capacidade de equipar a fábrica com máquinas-ferramenta CNC de alta precisão e transporte automático de materiais aumenta a eficiência e reduz erros humanos. Um sistema MES permite a visualização completa do processo de produção, além de garantir a precisão das peças fabricadas por meio de calibração regular dos equipamentos.

Colaboração transparente e experiência de serviço global

Vantagens do Serviço Global: A mesma plataforma digital interage com clientes em diversos países, permitindo a visualização da produção em tempo real. Gerentes de projeto dedicados coordenam todo o processo e oferecem suporte intercultural e em diferentes fusos horários para clientes internacionais, levando a experiência local até eles.

Perguntas frequentes

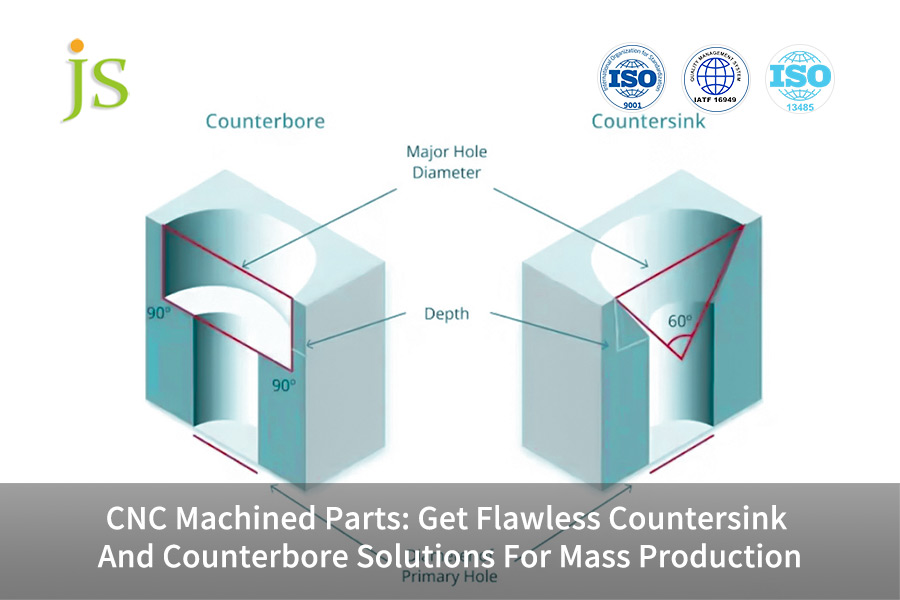

Q1: Qual é a principal diferença entre escareadores e rebaixos?

- Escareadores são furos em formato cônico cuja função principal é permitir que a cabeça de um parafuso de cabeça chata ou escareada fique nivelada com a superfície da peça.

- Os rebaixos são furos cilíndricos escalonados usados principalmente para acomodar cabeças de parafusos ou porcas, permitindo que fiquem mais baixos que a superfície da peça.

Q2: Na produção em massa e a um custo econômico, como podemos garantir que a tolerância da profundidade do escareador não exceda ±0,1 mm?

Além disso, para atingir esse requisito de precisão de forma econômica, é necessário utilizar uma combinação de ferramentas de corte especializadas e dispositivos de fixação rígidos, juntamente com inspeções frequentes do processo e compensação da ferramenta. Não é suficiente confiar apenas na precisão inerente da máquina-ferramenta para garantir um desempenho estável durante a produção em larga escala e a longo prazo.

P3: Durante a usinagem de aço inoxidável, os escareadores geralmente estão sujeitos a rebarbas. Quais são algumas soluções possíveis?

O problema de rebarbas em escareadores de aço inoxidável pode ser resolvido com o uso de ferramentas de corte de metal duro afiadas , uma taxa de avanço menor e refrigeração adequada para reduzir a aderência da ferramenta. Se o problema de rebarbas persistir, um processo de desbarbamento específico pode ser adicionado, se necessário.

Q4: Meu projeto exige rebaixos com ângulos fora das especificações. Isso aumentará muito o custo?

Para ângulos não padronizados, os escareadores desempenham um papel importante no custo. Devido a esses ângulos não padronizados, é necessário fabricar ferramentas de corte personalizadas , o que implica em custos elevados de fabricação de moldes e ciclos de entrega de ferramentas mais longos, resultando em maiores custos de gestão de estoque.

Q5: Ao fornecer as amostras, os furos de afundamento estavam bons, mas houve problemas durante a produção em massa. Qual poderia ser o motivo?

Os motivos mais comuns são dois. Primeiro, as alterações de precisão causadas pelo desgaste da ferramenta não foram consideradas durante a produção em massa, e nenhum mecanismo de compensação correspondente foi estabelecido. Segundo, existem pequenas diferenças entre os dispositivos de fixação usados na produção em massa e os dispositivos de fixação das amostras, resultando em rigidez diferente dos dispositivos.

Q6: Minhas peças têm furos escareados de vários tamanhos, e trocas frequentes de ferramentas podem afetar a eficiência. Como posso otimizar isso?

Existem principalmente duas direções de otimização. Primeiro, por meio da avaliação do DFM (Design for Manufacturing), padronize ou reduza ao máximo o número de especificações de furos escareados e diminua o número de trocas de ferramentas do ponto de vista do projeto. Em seguida, otimize a sequência do percurso da ferramenta na programação e agrupe as operações de usinagem com a mesma ferramenta.

Q7: Como a JS Precision garante a entrega pontual de pedidos de grande volume?

Possuímos um sistema abrangente de planejamento de capacidade e gestão de materiais através do nosso sistema ERP/MES, designando um gerente de projeto específico para cada pedido de grande volume, responsável pelo monitoramento de todo o processo produtivo . Além disso, mantemos uma reserva de capacidade de segurança para lidar com imprevistos.

Q8: Qual é a maior vantagem de escolher a JS Precision em comparação com fornecedores locais?

Podemos fornecer usinagem CNC de precisão e suporte de engenharia profissional comparáveis aos dos principais fornecedores locais , ao mesmo tempo que aproveitamos as vantagens da fabricação chinesa para termos custos mais competitivos e flexibilidade no ajuste da capacidade, oferecendo aos clientes o melhor custo-benefício.

Resumo

A execução perfeita de escareamento e furação reversa é um excelente exemplo e representação da maturidade alcançada até o momento em relação aos processos de usinagem CNC de grande escala. Ela representa um teste profundo de expertise em todos os aspectos, desde a compreensão do projeto e a ciência das ferramentas até o controle do processo e a otimização contínua.

Sob a dupla pressão de custo e qualidade, escolher um parceiro que consiga converter precisão em produção estável em escala é a chave para o sucesso do projeto.

Transforme suas desvantagens em vantagens agora mesmo!

Visite o site da JS Precision para enviar desenhos de peças contendo requisitos de escareamento/furação reversa. Você receberá não apenas um orçamento altamente competitivo para usinagem CNC em grande volume, mas também uma "Proposta de Fabricação e Otimização de Escareamento/Furação Reversa" gratuita, elaborada por nossos engenheiros de produção. Permita-nos tornar sua jornada de fabricação mais tranquila.

Isenção de responsabilidade

O conteúdo desta página tem caráter meramente informativo. A JS Precision Services não oferece quaisquer garantias, expressas ou implícitas, quanto à exatidão, integridade ou validade das informações aqui contidas. Não se deve presumir que um fornecedor ou fabricante terceirizado fornecerá parâmetros de desempenho, tolerâncias geométricas, características específicas de projeto, qualidade e tipo de material ou mão de obra por meio da Rede JS Precision. É responsabilidade do comprador solicitar orçamentos de peças e identificar os requisitos específicos para estas seções. Entre em contato conosco para obter mais informações .

Equipe JS Precision

A JS Precision é uma empresa líder no setor , focada em soluções de fabricação personalizadas. Temos mais de 20 anos de experiência com mais de 5.000 clientes e nos concentramos em usinagem CNC de alta precisão, fabricação de chapas metálicas , impressão 3D , moldagem por injeção , estampagem de metais e outros serviços de fabricação completos.

Nossa fábrica está equipada com mais de 100 centros de usinagem de 5 eixos de última geração, certificados pela ISO 9001:2015. Oferecemos soluções de fabricação rápidas, eficientes e de alta qualidade para clientes em mais de 150 países ao redor do mundo. Seja para produção em pequenos volumes ou personalização em larga escala, podemos atender às suas necessidades com a entrega mais rápida, em até 24 horas. Escolher a JS Precision significa eficiência na seleção, qualidade e profissionalismo.

Para saber mais, visite nosso site: www.cncprotolabs.com