<本体>

| マテリアル カテゴリ |

共通グレード |

強度 |

機械加工性 |

耐食性 |

コスト (USD/kg) |

適用可能なシナリオ |

| アルミニウム合金 |

6061 |

中 |

素晴らしい |

良い |

3-5 |

用途: 構造部品、一般、住宅。 |

| アルミニウム合金 |

7075 |

高 |

中 |

中 |

8-12 |

高強度部品、航空宇宙部品。 |

| 低炭素鋼 |

A36 |

中 |

良い |

平均 |

2-4 |

構造サポート、非耐荷重部品。

|

| ステンレス鋼 |

304 |

中 |

中 |

素晴らしい |

6-10 |

耐食部品、医療機器。 |

| 快削鋼 |

12L14 |

中 |

素晴らしい |

平均 |

4-6 |

大量の機械加工部品、ファスナー。 |

| エンジニアリング プラスチック |

PEEK |

中 |

中 |

素晴らしい |

80-100 |

高温、絶縁、耐食性の部品。

|

アルミニウム合金の王国: からの合理的な選択6061 ~ 7075

6061 は優れた価値を提供しほとんどの一般的な用途に適しています。一方、7075 は鋼に近い強度を備えているため推奨されます。航空宇宙およびその他の非常に高強度の用途にのみ使用できます。

費用対効果の高い鋼材の範囲: 低炭素鋼、プリハードン鋼、ステンレス鋼

A36 は最もコストが低いですが、その後の防錆処理が必要です。4140は熱処理が不要で中程度の用途に使用できます。強度の高い機械部品である 304 は耐食性に優れており、医療機械や食品機械に適しています。

快削の隠れた価値合金

12L14 鋼と C36000 真鍮は、工具の摩耗を 50% 削減しながら、加工効率を 30% 以上向上させます。材料は一般的に安価であるため、大量の旋削用途に適しています。

<ブロック引用>

JS Precision は、 href="https://www.cncprotolabs.com/blog/bronze-cnc-machining-high-precision-fast-efficiency-and-cost- Saving">CNC 加工用のコスト効率の高い材料。性能要件を含む部品図面をアップロードし、当社から無料の材料推奨事項を入手してください。こうすることで、予算や不必要なコスト入力を管理しながら、パフォーマンスを確実に一致させることができます。

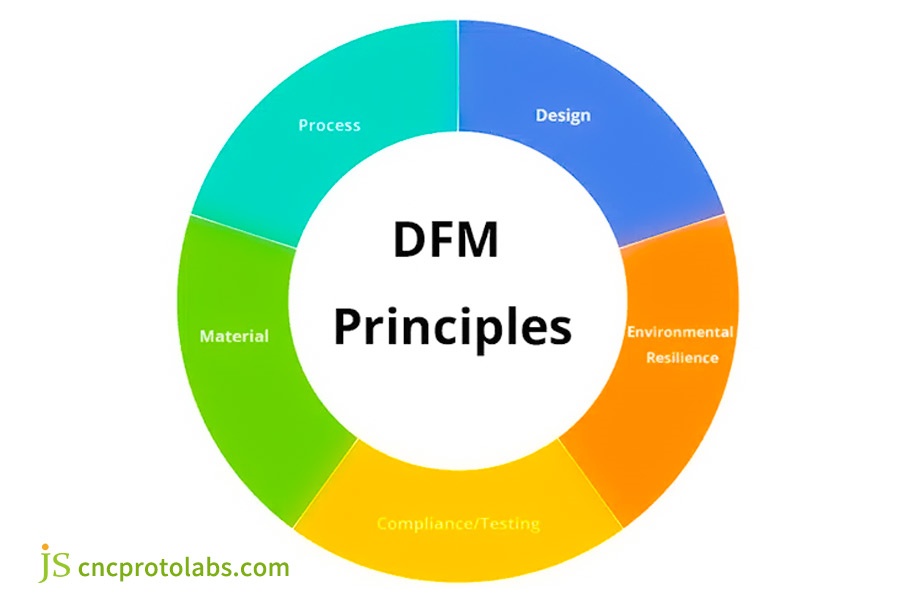

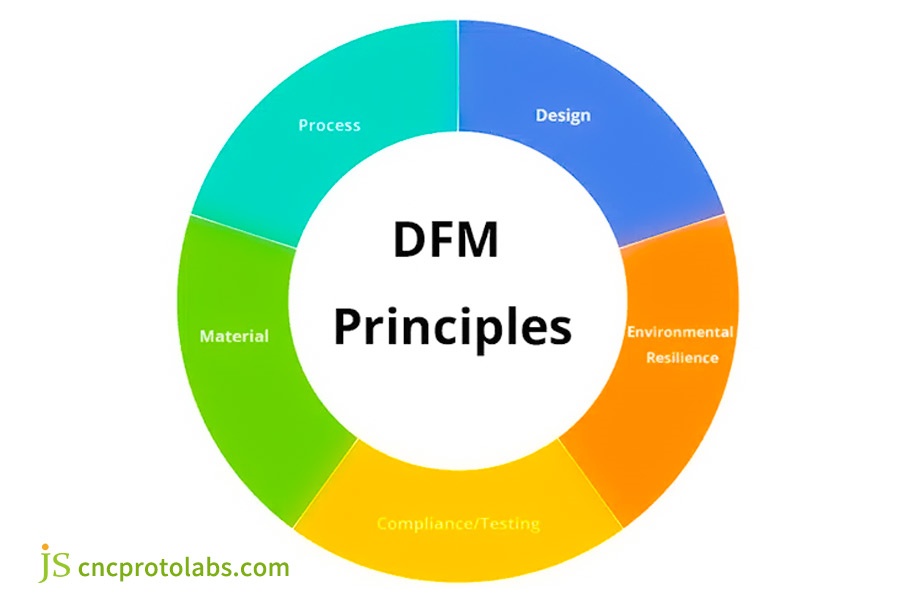

カスタム CNC 加工サービスの DFM で交渉不可能なステップは何ですか?

カスタム CNC 加工サービスの成功は、徹底した DFM プロセスにかかっています。ほとんどの顧客は、まず部品を設計してから製造ソースを探しますが、 ほとんどの場合、 部品が機械加工の要件を満たしていないため大幅な変更を加える必要があり、時間と費用が無駄になります。

JS Precision は、製造の最前端で Design for Manufacturing (DFM) を実装します。プロジェクト。

ステップ 1: 初期の設計レビューと目標配置

プロトタイピングの前にエンジニアとクライアントが部品の機能、負荷、環境要因、予算目標を明確にすることで正しい方向性が設定されます。最適化し、要件の誤解によるやり直しが発生しないようにします。

ステップ 2: 機能の分析と変更提案

内隅半径、推奨 ≥0.5 mm、アスペクト比、 ≤4:1、薄肉、金属 ≥1mm、プラスチック ≥2mm。修正のための定量的な解決策を提供し、コストと歩留まりへの影響を説明します。

ステップ 3: 許容誤差の合理化と標準化注釈

重要なディメンションと重要でないディメンションを区別するようにクライアントをガイドし、それに応じてGD&T アノテーションを回避するようアドバイスします。やみくもに高精度を追求し、コストを増大させる。

図 2: DFM を無視すると、コストのかかる再設計や生産の遅延につながる可能性があります。こうした問題を回避するには、DFM 原則を適用することが重要です。

安価な CNC 加工サービスの落とし穴を特定して回避するにはどうすればよいですか?

多くの顧客は、 が提供する低価格に簡単に惹かれます。 href="https://www.cncprotolabs.com/cnc-machining">安価な CNC 加工サービスですが、通常、材料、プロセス、品質管理においてサービスによって生じた妥協を見落としているため、 最終的にはやり直し、スクラップ、遅延のコストが発生します。

材料とプロセスの一貫性を犠牲にする:

低価格のサプライヤーは、リサイクルされたアルミニウム合金やさらに品質の悪いステンレス鋼などの非標準/標準以下の材料を使用したり、積極的な切削パラメータを適用したりする可能性があります。そうなると部品の寿命が短くなったり、 精度が不安定になってしまいます。

徹底した品質管理:

初品検査、全次元レポート、プロセス検査がなければ、品質リスクは直接顧客に転嫁され、問題が発生した場合には問題が発生した場合、損失は修復できません。

コミュニケーションとサポート ブラック ホール:

不適切な専門的なプロジェクト管理と技術サポートは問題が発生した場合の横流しにつながり、さらに紛争や納期の遅れを引き起こします。プロジェクトや製品の発売。

<ブロック引用>

安価な CNC 加工サービスの落とし穴を避けたいですか? JS Precision に連絡し、「低価格リスクの回避」に注意して、品質管理マニュアルを入手し、プロフェッショナルな加工サービスの中核基準を理解するための要件を提出してください。

チタンの CNC 金属加工における特有の課題は何ですか?

チタン合金は航空宇宙分野や医療分野で幅広く使用されていますが、 href="https://www.cncprotolabs.com/blog/cnc-machining-bronze-a-comprehensive-guide-js-precision">CNC 金属加工は、アルミニウム合金やステンレス鋼と比較してはるかに重要であり、技術的能力が試される究極のテストとなります。

低熱伝導率と作業性という 2 つの課題硬化

チタン合金は熱伝導率が非常に低いため、加工による発熱により工具の摩耗が早くなります。そして激しい加工硬化が起こります。当社は、低速、高送り、連続高圧冷却戦略でこの問題に対処します。

高い化学反応性と「ツールの固着」現象

高温では、チタンは工具材料と反応する強い親和性を持ち、切りくずが刃先に溶着する傾向があります。 AlTiN などの特殊コーティングされた工具は、高圧クーラントと組み合わせて最適な切りくず除去に役立ちます。

弾塑性による寸法制御の課題変形

チタン合金には、加工後にスプリングバックを引き起こす「弾性記憶」が備わっています。当社は、補正プログラムと複数の微細仕上げ操作を通じて最終的な寸法精度を保証します。

<ブロック引用>

チタン合金の専門的な CNC 金属加工サービスが必要ですか? JS プレシジョンは、チタン合金加工における豊富な経験を持ち、専用の設備と工具を備えており、チタン合金加工のさまざまな課題を効果的に解決できます。チタン合金部品に関するご要望をお送りいただければ、カスタマイズされた加工ソリューションを提供いたします。

図 3:チタンは、その優れた性能により、CNC 加工で最も人気のある材料の 1 つです。ただし、チタン金属の加工には多くの課題もあります。

CNC プラスチック材料が従来のアルミニウム CNC 機械加工部品より優れているのはいつですか?

従来、クライアントは常にアルミニウム CNC 加工を選択していましたが、多くの用途では、CNC プラスチック素材には明確な利点があります。

軽量で、断熱性と化学薬品の自然な利点を備えています。抵抗

PEEK や PEI などの材料は、 アルミニウム合金の密度が半分しかありません。本質的に絶縁性があり、電磁干渉に耐性があり、化学腐食にも非常に強いため、医療、航空宇宙、化学用途で広く使用されています。

低い摩擦係数と自己潤滑性プロパティ

アセタール (POM) と PTFE の摩擦係数は非常に低いため、外部潤滑は必要ありません。 ギアやベアリング ブッシュなどのトランスミッション用途では、アセタール (POM) と PTFE は金属よりも摩耗が遅いため、メンテナンス コストが削減されます。

複雑な製品の迅速なプロトタイピングと少量生産構造

プラスチックは、処理速度が速く、工具の摩耗が少なく、複雑な構造を簡単に修正できます。小ロット生産では、アルミニウム合金よりもコストが 25% 以上低くなり、サイクル タイムが 40% 短縮されます。

CNC 機械加工部品の表面仕上げにとって重要なプロセス パラメーターはどれですか?

の外観、機能、および寿命href="https://www.cncprotolabs.com/blog/how-to-order-custom-parts-from-a-machine-shop-near-me">CNC 機械加工部品は、表面仕上げに直接依存します。切削パラメータ、工具選択、パス戦略を正確に制御する必要があります。

切削パラメータ「鉄三角」: 線速度、送りレート、切込み

これら 3 つの組み合わせが表面品質を決定します。高線速 + 中送り + 適切な切込みは、アルミニウム合金の仕上げ加工に適しています。 Ra0.8。線速度が高すぎると焼けが生じたり、線速度が低すぎると粗さが生じたりすることを避ける必要があります。

工具選択の中心的な役割: 刃数、形状、コーティング

多刃エンドミルは、より微細な切削効果を保証でき、その鋭い先端は仕上げ加工に適しています。非鉄金属にはダイヤモンド コーティングが適しており、鋼材には加工安定性を向上させる TiAlN コーティングが適しています。

パス戦略とステップオーバーの全体的な効果

クライム フライス加工により最高の表面品質が得られます。仕上げステップオーバーは、びびりマークを除去するための「仕上げカッター」パスと組み合わせて、Ra 1.6 = 工具直径の 5% ~ 10% など、希望する Ra 値に基づいて計算されます。

図 4:表面の平滑度は、切削工具、加工パラメータ、材料特性、後処理などのさまざまな要因によって影響されます。テクニック。

35% の重量削減、20% のコスト削減: ハイエンド機器PEEK 交換と DFM による筐体の再設計

カスタム CNC 加工サービスでは、多くの場合 DFM を組み合わせます。最適化と素材の置き換えにより想像をはるかに超える結果が得られます。私たちはかつて、ハイエンドの検査機器のケーシングが多数の問題点に直面していた医療機器の顧客にサービスを提供し、最適化ソリューションによって大幅な改善が達成されました。

元のクライアント ソリューション:

クライアントは当初、アルミニウム CNC 加工用の 6061 アルミニウム合金を使用してケーシングを作成しました。その結果、 筐体の重量が合計3.5kg も重くなってしまったため、携帯性に影響が出てしまいました。

金属ケースも、追加の絶縁層とより多くの組み立て手順が必要な内部精密センサーと電磁的に干渉しました。 ユニットあたりの合計コストは 280 ドル。

JS 高精度ソリューション:

要件が到着したため、当社のエンジニアはすぐに詳細な DFM 分析を実行し、「材料革命 + 構造再構築」の包括的なソリューションを考案しました。 + プロセス統合」。

素材に関しては、主素材として 30% の炭素繊維入り PEEK を使用することを提案しました。この種の CNC プラスチック材料は、6061 アルミニウム合金に近い強度を持ちますが、密度はアルミニウム合金の半分しかありません。したがって軽量設計を実現し、自然に絶縁し、電磁干渉に耐えるため、追加の絶縁層は必要ありません。

シェルの構造を再設計し、オリジナルの深いキャビティ設計を廃し、モジュール式のキットのような構造にすることで、加工の難易度を軽減しました。組み立てを容易にするために、すべての接続機能の寸法を標準化しました。肉厚分布をさらに最適化し、強度を犠牲にすることなくさらなる軽量化を実現しました。

製造プロセスに関しては、主要な金属コネクタ領域にインサートが事前に埋め込まれています。 特別なプロセスにより、従来の組み立て方法に伴う緩みのリスクを伴うことなく、プラスチックと金属を確実に接続できます。

結果:

砲弾の最終重量は 2.3 kg (35% 削減) に軽量化され、電磁干渉が排除され、探知精度が向上しました。 15% 削減され、断熱層の組み立てプロセスが省略され、シェルあたりのコストは 224 ドル (20% 削減) に削減されました。 1,000 個の量産では 56,000 ドルを節約できます。

このソリューションは、顧客の問題点をすべて解決するだけでなく、製品のアップグレード基盤も可能にし、製品の競争力を強化します。マーケット。

<ブロック引用>

このようなコスト削減と効率向上を実現したいと考えていますか?部品の要件と問題点を提出してください。JS Precision は、カスタマイズされた DFM 最適化と材料交換ソリューションを提供し、カスタム CNC 加工サービスでパフォーマンスとコストの両方でブレークスルーを実現します。

図 5: PEEK カーボンファイバー部品

よくある質問

Q1: オンラインから即時に見積もりを取得するにはどうすればよいですか?プラットフォーム?

STEP/IGES 形式の 3D ファイルまたは PDF 図面をアップロードし、必要な材料、生産数量、表面処理を選択するだけです。要件。 AI エンジンと当社のプロセス データベースを組み合わせることで、数分以内に透明性の高い見積もりが表示されます。

Q2: 精密 CNC で達成可能な一般的な公差はどれくらいですか?加工しますか?

中型金属部品の場合、当社の標準精密 CNC 機械加工サービスは、±0.025 mm までの高精度を達成できます。一部の要件の高いケースでは、特別なプロセス制御により ±0.01 mm またはさらに高い精度を実現できます。

Q3: アルミニウムとステンレス鋼では、どちらの方が機械加工にコストがかかりますか? CNC?

一般的に、CNC によるステンレス鋼の機械加工は高価です。これは、ステンレス鋼の方が硬く、加工硬化が激しいため、工具の摩耗が早くなり、加工時間が長くなり、全体的な加工コストが上昇するという事実によるものです。

Q4: サプライヤーが「低価格」か「高性能」かを判断するにはどうすればよいですか?

DFM プロセスとは何なのか、初品検査とフルサイズのレポートを提供するかどうか、機器のセットアップ方法やどのような経験があるのかを尋ねることができます。彼らのエンジニアはそれを抱えています。高品質で費用対効果の高いサービスは、価格削減だけではなく、 価値創造のプロセスを明確に示す必要があります。

Q5: 構造用アルミニウムの代わりに PEEK プラスチックを使用できますかコンポーネント?

PEEK は CNC プラスチック材料の一種で、軽量で絶縁性があるため、 ほとんどの構造部品でアルミニウムを置き換える可能性があります。耐食性、および極度ではない衝撃荷重の用途に適しています。その優れた比強度は、ほとんどの構造要件を満たします。

Q6: Ra 間で処理コストに大きな差はありますか?表面粗さは 0.8 および Ra 3.2 ですか?

処理コストはかなり異なります。 Ra 0.8 には特殊な仕上げ工具と遅い送り速度が必要であり、場合によっては追加の研磨プロセスが必要です。これにより、Ra 3.2 よりもコストがほぼ 30%~50% 増加します。

Q7: DFM とコスト最適化を使用することも可能ですか? 10 個などの小ロット向けのサービスですか?

もちろん、JS Precision はあらゆるバッチ サイズの注文に対して DFM およびプロセス最適化サービスを提供します。ここでは、小規模バッチでの製造のための設計の最適化により、冗長性への投資を無駄にすることなく、将来の大量生産のコストを削減します。

Q8: 注文から発送までの通常のリードタイムはどれくらいですか?領収書は?

CNC 機械加工部品は、標準的な材料で適度に複雑な設計で製造されており、プロトタイプの作成には5 ~ 10 日かかります。少量生産の場合は2~4 週間です。具体的な時間は見積書に明記されます。

概要

科学的な材料の選択、厳格な DFM 設計、専門的なプロセスの最適化が、CNC 加工における理想的なパフォーマンスとコストのバランスの鍵となります。

経験豊富な CNC 加工サービス プロバイダーとして、JS Precision は常に、長年にわたる実践経験をあらゆるプロジェクトに統合しています。 材料のご提案から工程の最適化、精度管理からコスト削減までワンストップでソリューションをご提供します。

価格を比較するのではなく、エンジニアリングの知恵を活用することが重要になりました。

今すぐ最適化プロジェクトを開始してください。JS Precision の Web サイトにアクセスしてパーツをアップロードしてくださいデザインです。見積もりだけでなく、さらに重要なのは、当社の上級エンジニア チームによる「パフォーマンスとコストの最適化の可能性分析レポート」も受け取ることができます。協力して製品の製造価値を再定義しましょう。

免責事項

このページの内容は情報提供のみを目的としています。JS Precision Services では、情報の正確性、完全性、有効性について、明示的か黙示的かを問わず、いかなる表明や保証もありません。サードパーティのサプライヤーまたはメーカーが、JS Precision Network を通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質およびタイプまたは仕上がりを提供すると推測すべきではありません。それは購入者の責任です。部品の見積もりが必要これらのセクションの具体的な要件を特定します。詳細については、お問い合わせください。

JS Precision チーム

JS Precision は業界をリードする企業で、カスタム製造ソリューションに注力しています。当社は 5,000 を超える顧客と 20 年以上の経験があり、高精度CNC 加工、板金製造、3D プリント、射出成形、金属スタンピング、その他のワンストップ製造サービス

。

当社の工場には、ISO 9001:2015 認証を取得した最先端の 5 軸マシニング センターが 100 台以上備えられています。当社は、世界 150 か国以上のお客様に、迅速、効率的、高品質の製造ソリューションを提供しています。少量生産でも大規模なカスタマイズでも、24時間以内の最速納期でお客様のニーズにお応えします。 JS Precision を選択してください。これは、選択の効率、品質、プロフェッショナリズムを意味します。

詳細については、当社の Web サイトをご覧ください:www.cncprotolabs.com

リソース

JS

ラピッドプロトタイピングとラピッドマニュファクチャリングの専門家

CNC 加工、3D プリント、ウレタン鋳造、ラピッドツーリング、射出成形、金属鋳造、板金、押し出し加工を専門としています。

Got thoughts or experiences to share? We'd love to hear from you!