の分野で迅速なプロトタイピング、材料の選択は、製品の性能境界と成形技術の実現可能性を直接決定します。注入型は、コアテクノロジーとして、成形を意味することを意味し、材料を通して材料に特定の形状を与えるだけでなく、材料の適応性を通じて多様な産業のニーズを満たします。

プラスチック成形は、ナイロンやABSなどの熱可塑性材料の可塑性に依存しており、自動車コンポーネントと家電のプロトタイプ開発で広く使用されています。一方、シリコーン成形は、液体シリコーンゴムの柔軟性と風化性障害を通じて、医療機器とシールの迅速な検証を支配します。

JS射出成形テクノロジーと、高精度からさまざまな業界のニーズに合わせてカスタマイズされた材料ソリューションを提供しますプラスチック型のデザインシリコン精密モルディングに、材料のパフォーマンスの最適化とプロセスの革新を通じて、顧客がR&D開発サイクルとコストを短縮するのに役立ちます。

JSは、複雑な構造コンポーネントの機能的検証であろうと小規模生産の信頼性テストであろうと、常に材料科学をその核として採用し、高効率と専門化の方向における迅速なプロトタイピングの開発を促進します。

射出成形とは何ですか?

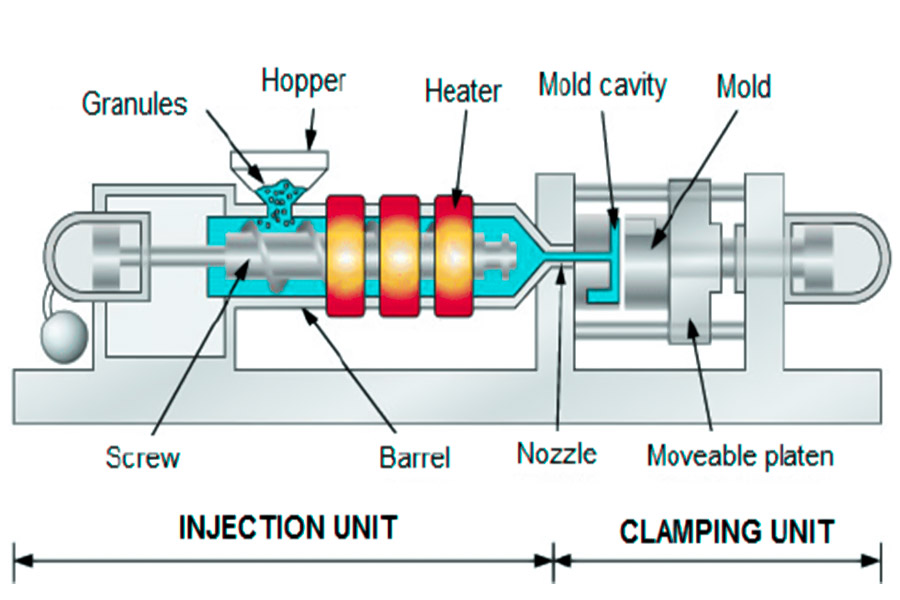

射出成形は、溶融材料(プラスチックや液体シリコーンなど)が高圧で細かく設計されたカビの虫歯に注入され、冷却および固化した製造プロセスです。そのコアは、成形設計の正確な構造を利用して、原材料を複雑な形状に変換して高い効率と一貫性を実現することにあります。プラスチック成形の主流の技術として、それは成形設計の重要なキャリアであるだけでなく、標準化されたプロセスを通じて従来の製造で到達するのが困難な精密構造、薄壁部品、または大量生産の必要性も解決します。

射出成形の重要なステップには、材料の融解、高圧射出成形、カビの冷却硬化、および除去後の治療。その技術的利点は、高精度の設計と複雑なジオメトリ構造に適応し、多能力金型またはプラグインの射出成形を通じて機能的統合を実現することです。ダイキャスティングまたはブロー成形プロセスと比較して、材料の多様化と自動化の要件を満たすことができ、コスト管理と製品の信頼性に大きな利点があります。

射出成形のコアタイプは何ですか?

1。熱可塑性射出成形

熱可塑性ポリマーは溶融状態に加熱され、精度に注入されます成形キャビティ注入を成形し、冷却して最終製品を形成します。そのコア強度は、材料のリサイクル性(リサイクルと融解)と、複雑な幾何学的構造を効率的に製造する能力です。

JS Companyには±0.005mmの許容範囲制御機能があり、複雑な自動車構造を効率的に生産することができます。その材料の互換性(ABS、PA、PEなど)および迅速な成形技術は、熱可塑性材料の繰り返し融解特性に完全に適合しており、生産コストを大幅に削減します。

2。熱硬化射出成形

熱硬化プラスチックは、不可逆的な化学反応を起こし、高温と圧力下で固化します。熱可塑性プラスチックとは異なり、一度形成されると、熱可塑性物質を再び溶かすことはできません。このプロセスは、電子パッケージングと高温耐性コンポーネントでよく使用されます。プラスチック成形を通じて高構造強度と化学腐食耐性を実現するためにカビの設計に依存しています。

JSには50を超える材料処理の経験があり、フェノール樹脂、エポキシ樹脂、およびその他の材料の形成をサポートしています。その自動機器とプロセスの最適化は、固化材料の寸法の安定性を保証できます。

3。液体シリコンゴム

液体シリコンゴムは、注入を成形することによりカビに注入され、低温加液によって成形されます。生体適合性とアンチエイジングの特性を持ち、カテーテル、アザラシ、その他の医療機器で広く使用されています。その低圧縮永久変形特性は、長期使用シナリオに不可欠です。

JSはコアサプライヤーになりましたLSRモールディング精度±0.005mmで、FDA標準に準拠したクリーンプロセスを持つ多国籍医療企業向けの医療カテーテルとシールの場合。

4。オーバーモールディング

多機能統合は、プラスチックモールディングを介して2つ以上の材料(硬質プラスチックマトリックス+ソフト接着コーティングなど)を同じ型に階層化することによって達成されます。たとえば、ハンドルグリップの非滑り層は、メイン構造と組み合わせて、快適で耐久性があり、家電やツール製品に適しています。

JSの自動生産ラインは、幅広い材料と互換性があり、電子シールドなどの製品の統合された成形を効率的に完成させることができます。その98%のジャストインタイム配送率と15%のコスト削減アドバンテージは、家電の製造におけるプロセスの実用的な価値をさらに強調しています。

5。マルチ成分射出成形

硬質プラスチックや柔らかいゴムなどの2つ以上の材料の成形注入プロセスを組み合わせて、複数のノズルまたは積み重ねられた射出成形を介した機能的統合のために、一般的に使用されます。家電およびスマートウェアラブルデバイス。

プラスチック射出成形とシリコン射出成形の違いは何ですか?

材料特性、プロセス条件、アプリケーションシナリオに関して、2つのプロセスには大きな違いがあります。

| 寸法の比較 | プラスチックモールディング | シリコンモールディング |

| 材料タイプ | 熱可塑性物質(ABS、PEなど)または熱硬化プラスチック(フェノール樹脂など)。 | 液体シリコンゴム(LSR)は、シリコンゴムシリコーン成形プロセスによって固化します。 |

| 加工温度 | 高温での溶融プラスチック(150°C-300°C)。 | 低温での加硫(60°C〜150°C)。 |

| 金型要件 | フローチャネルには、高温抵抗、圧力抵抗、精度を備えた冷却システムが必要です。 | LSRの閉塞を防ぐための表面抗付着治療(PTFEコーティングなど)、広い流れチャネル。 |

| アプリケーションフィールド | 自動車部品、電子シェル、商品、その他の厳格な製品。 | 医療カテーテル、シール、ウェアラブルデバイスなどの柔軟な需要シナリオ(シリコンの成形精度に応じて)。 |

| 後処理 | 治療せずに除去。 | オプションの低温二次除硫は、パフォーマンスを改善するオプションです。 |

| コストと効率 | 低コスト、大量生産に適しています。 | 材料単位価格は高くなっていますが、高精度と小さなバッチのカスタマイズ(例:±0.005mm許容範囲)がサポートされています。 |

プラスチック射出成形主にプラスチックの高温融解に使用されて硬い製品を形成し、工業製造の主流の選択です。シリコーン成形シリコーン成形液の成形液の成形、治療、母子保育、および柔軟性と安全性のための厳格な要件を備えたその他の分野を介したシリコン射出成形は、かけがえのない役割を果たしています。

複雑な構造型を設計する方法は?

1。材料と金型の互換性

- カビ鋼の選択:深い空洞や薄壁構造などの高ストレス領域の場合、射出成形中の耐摩耗性と変形耐性を確保するために、高硬度カビ鋼(P20、H13など)を選択する必要があります。

- 表面設計の形成:逆の成形注入やフライサイドの充填を避けて、反転や側面穴などの不規則な構造によるフライサイドの充填を避けるために、金型シミュレーションを介して分割線を最適化します。

2。注入システムの最適化

- 熱フローチャネルテクノロジー:熱流チャネルシステムを採用し、冷たい材料の頭の無駄を減らし、の均一性を改善する注入充填、特にマルチキャビティ金型または複雑なチャネル設計に適しています。

- ゲートの場所の選択:CAE分析によると、ゲートは、成形注入中の不均一な溶融流によるガス保持または収縮マークを避けるために、厚い壁の領域に設定されています。

3。革新的な解体メカニズム

- スライダーとベベルの屋根のつながり:深い空洞または内部不規則性の場合、層状のスライダーと斜めの屋根の組み合わせは、注入後に完成品が損傷しないように設計されています成形。

- カビ排出バランスで:CAEシミュレーションは、排出の位置と圧力分布を検証して、ストレス集中のためにプラスチックの部品が割れないようにします(車のランプシェードなどの大きな複雑な部品)。

4。プロセスパラメーターの動的調整

- 充填速度と圧力制御:成形噴射中、溶融流の流れを最適化するために多段階圧力保持戦略を使用します(たとえば、電子シェルの薄い壁領域での低速と高圧充填)。

- カビの温度ゾーニング制御:コンフォーマル冷却水回路を設計することにより、異なる成形噴射領域の材料の流れ要件を満たすように、DIEの局所温度を調整できます。

5。シミュレーション分析と迅速な検証

- Moldflowシミュレーション:溶接ラインや収縮、ゲートの位置の最適化と排気システムの設計などの欠陥の予測、減少注入試験エラーコスト。

- コンフォーマル型の3D印刷:コンフォーマル冷却水チャネル金型のプロトタイプは迅速に生成され、注入プロセスの実現可能性が検証され、開発サイクルが短縮されます。

マイクロパーツの射出成形に必要な機器は何ですか?

JS Companyの精密製造技術とマイクロコンポーネントの射出成形要件によると、必要な主要な機器と技術は次のとおりです。

1.Inoctionモールディングマシン

- 高精度の電動射出成形機(ロックフォース≤10トン)。

- マルチ成分射出成形ユニット(サポート挿入成形または共発性モールディング)。

- 噴射コントロールモジュール(測定精度±0.01g)。

- JSテクノロジー:±0.005mmの機械加工精度、複雑なマイクロパーツの生産に適しています。

2。精密金型開発システム

- EDMマイクロ放電機器(電極解像度0.002mm)。

- ミラー研磨プロセス(RA≤0.05μm)。

- 熱フローチャネル温度制御システム(±1)温度安定性)。

- JSテクノロジー:プロジェクトの95%が超高精度の基準を満たしており、金型設計の最適化の豊富な体験をしています。

3。高度なテスト機器ユニット

- 3Dブルーライトスキャナー(測定精度±0.002mm)。

- オンライン光学検出システム(OCR/OCV認識率≥99.9%)。

- 顕微鏡的金属グラフィー分析装置(ナノメートルレベルまでの表面粗さ検出)。

- JSテクノロジー:20年のチームエンジニアリングエクスペリエンス完全なプロセス品質管理を提供します。

4。自動生産システム

- 機械式アームリフティングデバイス(位置決め精度±0.005mm)。

- カビ標識システム(標識耐性±0.01mm)。

- スマートウェアハウス管理システム(在庫回転効率が20%増加)。

- JSテクノロジー:注文の98%が時間通りに配信され、カスタマイズされた自動化ソリューションを提供します。

5。特別な材料処理装置

- マイクロフォーム射出成形デバイス(セル直径≤50μm)。

- ナノコンポジットの攪拌システム(分散均一性≥95%)。

- 医療グレードのきれいな射出成形チャンバー(ISO 7環境制御)。

- JSテクノロジー:材料加工、医療/電子分野での50年以上の経験。

JS CompanyはMicroを組み合わせています射出成形機、ワイヤー切断機器とMoldEx3Dシミュレーションシステムは、成形設計から精密なプラスチック成形までのフルチェーンテクノロジーループを形成します。マイクロ部品の典型的な製造ケース:直径0.5mmの精密ギア噴射収率は99.2%で、寸法耐性は±0.003mmに制御され、機器システムの進歩性が示されました。

複数の材料射出成形の組み合わせを実現するにはどうすればよいですか?

1。材料の選択と互換性の処理

- マテリアルパフォーマンスマッチ:同様の熱膨張係数と収縮(ハードABSや柔軟なTPUなど)の材料を選択して、温度変化によって引き起こされる界面の亀裂を避けます。

- 表面前処理:材料間の接着は、ナノなどの血漿処理、化学コーティング、または機械的研磨によって強化されますコーティングが作動しました金属とプラスチックが接着されているときの物質表面。

2。カビの設計と製造

- 2色/マルチキャビティの金型:回転型、スライド型またはラミネート金型構造を使用して、異なる領域のさまざまな材料の精密射出成形を実現します。たとえば、2色の金型は、180度回転させ、2種類の溶融物を注入して、ゲートのオンとオフを切り替えます。

- ゲートとフローパスの最適化:材料の混合と汚染を防ぎながら、溶融流量のバランスを確保しながら、独立したゲートシステムの設計(たとえば、コールドヘッドの無駄を減らすためのホットフローパステクノロジーの使用)。

3。射出成形プロセスパラメーター制御

- マルチ成分射出成形機:独立した噴射ユニット機器、制御温度、圧力、噴射速度。たとえば、硬い材料が最初にスケルトンとして注入され、次に柔らかい接着剤で満たされてバッファーを形成します。

- 時間温度調整:適切な界面融合を確保するために、異なる材料の注入と保持時間の正確な制御。

4。インターフェイス統合テクノロジー

機械的インターロック設計:物理的な連動を通じて結合強度を改善するために、ダイにおける凹面または反転構造の設計。

化学接着剤の前身:特別な接着剤は表面に噴霧され、高温の活性化で射出成形によって硬化し、分子レベルの結合を実現します(異なる材料に適しています)。

5。品質検査と再処理

- オンライン監視システム:目視検査または超音波スキャンを使用して、インターフェイスの完全性を検証し、製品層または欠陥を排除します。

- アニーリングおよび表面処理:熱処理による内部応力の除去と、外観と耐久性の最適化(たとえば、防水シールの表面コーティング)を使用して、スプレーとメッキ。

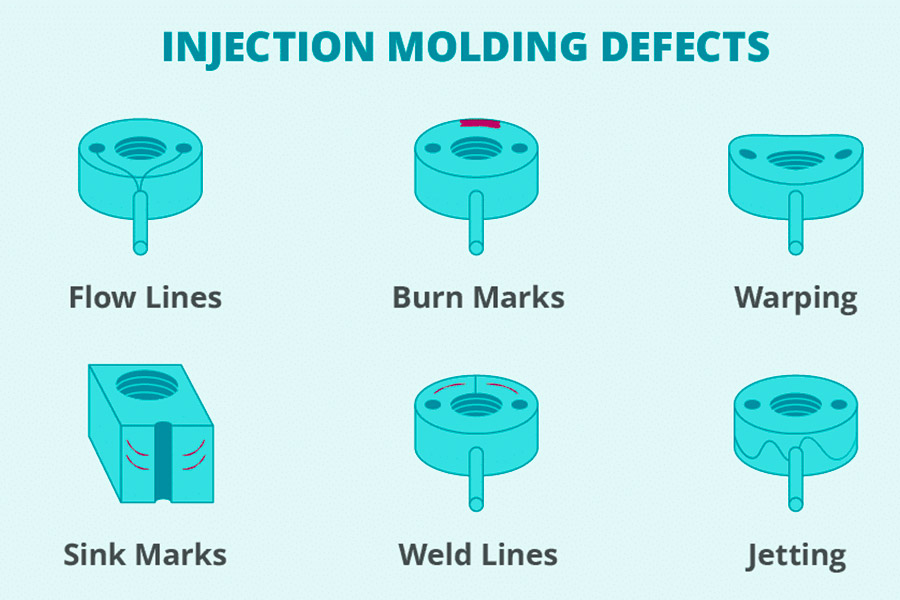

射出成形の一般的な困難は何ですか?

射出成形の過程で、材料特性、プロセスパラメーター、および機器の精度の影響により、しばしば次の技術的な問題が発生します。

1。材料収縮制御

- 困難な点:プラスチックが異なると、冷却プロセスが縮小率が異なり、サイズの偏差につながるのは簡単です。

- JSソリューション:±0.005mmで金型設計を最適化します精密機械加工テクノロジーと材料科学の経験を組み合わせて、最終製品の寸法の安定性を確保します。

2。ワープとねじれ

- 難易度:不均一な冷却または残留応力により、部品が変形します。

- JSソリューション:高度な冷却システムとプロセスシミュレーションテクノロジーを採用して、温度フィールド分布のバランスを取り、内部ストレスを軽減します。

3。質の高い欠陥

- 困難:溶接マーク、収縮マーク、または毛穴は、外観と機能に影響します。

- JSソリューション:表面の滑らかさは、高精度のカビの研磨(RA <0.1μm)とプロセスパラメーターの最適化(圧力/速度/温度)によって改善されます。

4。マルチキャビティカビのバランス

- 困難:不均一な充填マルチキャビティ製品は、バッチの一貫性が低下します。

- JSソリューション:チャネルバランスを分析し、熱フローシステムをカスタマイズして確実にするために使用されるCAEシミュレーション同期フィリング各空洞の。

5。物質的な劣化のリスク

- 困難:プラスチックは、高温と圧力で簡単に分解したり、色を変えたり、弱くしたりします。

- JSソリューション:安定した材料性能を確保するために、抗酸化剤添加剤によるネジ速度と背圧のリアルタイム監視。

JSカンパニーの技術的利点

| 技術的な問題 | 業界標準ソリューション | JS革新的なソリューション |

| 材料の互換性 | 通常のプラスチックのみと互換性があります。 | 50を超える専門エンジニアリングプラスチック(PEI、PPSなど)をサポートし、材料修正サービスを提供します。 |

| 微細構造の形成 | 最小機能サイズは0.5mmです。 | 0.2mmの微細なテクスチャのバッチ生産を実現するために使用されるミラーエッチング金型テクノロジー。 |

| 複雑な埋め込みアセンブリ | 手動ポジショニングエラー≥0.1mm。 | 精度±0.02mmの自動埋め込みポジショニングシステムが使用されました。 |

| 環境コンプライアンス | 単一の材料リサイクル。 | 革新的な多層化合物構造分離技術により、PET/PCおよびその他のハイブリッド材料の効率的な再生が可能になります。 |

| 速い配達 | 標準サイクルは2〜4週間です。 | デジタルツインテクノロジーは、テストの実行時間を7日間に短縮し、48時間以内に緊急注文に対応します。 |

典型的なケース参照

- 自動車センサーハウジング:PA66+GF30材料で作られ、統合メタルインサートカビ射出成形では、IP67保護レベルの降伏率99.8%を達成します。

- 医療シリンジ成分:FDAの生体適合性基準に準拠して、ダストフリーのワークショップとプラズマ治療技術を使用して、カビに固執するPP材料の問題を解決します。

JSは、射出成形の生産コストを20%削減するにはどうすればよいですか?

- プロセスの最適化:注文の98%が時間または事前に配信され、自動化された生産ラインは配信サイクルを15%短縮し、精密処理は廃棄物の損失を減らします。

- 精密製造:±0.005mmの精度により、再作業率が低下し、CAEシミュレーションは試行金コストを削減します。

- 迅速な対応:24時間の見積もり+速い生産、柔軟なスケジューリング、少量の注文、大量生産の冗長性の回避。

- スマートマッチ:50+材料の選択、コスト削減、カスタムクラフトマンシップ、バランスの取れた品質と価格。

- 専門家のサポート:私たちのチームは、設計の最適化、材料の削減、プロセスの監視、廃棄物の排除に関する20年の経験があります。

- グリーン生産:省エネ装置のエネルギー消費量は15%減少しました。材料リサイクルコスト削減、効率を再利用します。

実績:

- 顧客のコストを20%削減します。これらのイニシアチブを通じて、JSは顧客が製造コストの平均20%を節約しながら、プロジェクトの効率を25%節約するのに役立ちます。

- 長期的な協力的な利点:コストの優位性は、顧客の粘着性につながり、利益率は25%増加します。

まとめ

噴射走行は、現代産業の中核技術です。溶けることによって固化成形プラスチック材料、複雑な弾性部材から単純な剛性メンバーの生産が多様化されています。熱可塑性の効率的な大量生産であろうと、液体シリコンの正確な柔軟性成形であろうと、そのプロセス適応性は、自動車、医療、電子機器などの多くの分野をカバーしています。

±0.005mm精度の金型設計マルチマテリアル互換処理、および自動化された生産ライン統合統合機能によりJSカンパニー精度と効率の射出成形フィールドの境界を押し続け、グローバルな顧客にプロトタイプ開発から大量生産までのワンストップソリューションを提供し、業界の変革を可能にし、高価値と持続可能な開発のためにアップグレードします。

免責事項

このページの内容は、情報提供のみを目的としています。JSシリーズ情報の正確性、完全性、または妥当性に関して、明示的または黙示的な表明または保証はありません。サードパーティのサプライヤーまたはメーカーが、Longshengネットワークを介してパフォーマンスパラメーター、幾何学的許容範囲、特定の設計特性、材料品質と種類または仕上がりを提供することを推測すべきではありません。それは買い手の責任です部品の見積もりが必要ですこれらのセクションの特定の要件を特定します。詳細については、お問い合わせください。

JSチーム

JSは業界をリードする会社ですカスタム製造ソリューションに焦点を当てます。私たちは5,000人以上の顧客と20年以上の経験があり、高精度に焦点を当てていますCNC加工、板金製造、3D印刷、射出成形、金属スタンピング、その他のワンストップ製造サービス。

当社の工場には、100を超える最先端の5軸機械加工センター、ISO 9001:2015認定が装備されています。世界中の150か国以上の顧客に、高速で効率的で高品質の製造ソリューションを提供しています。少量の生産であろうと大規模なカスタマイズであろうと、24時間以内に最速の配送でお客様のニーズを満たすことができます。選ぶJSテクノロジーこれは、選択効率、品質、プロフェッショナリズムを意味します。

詳細については、当社のウェブサイトをご覧ください。www.cncprotolabs.com

FAQ

1.射出成形部品の品質に対するカビの温度の影響?

カビの温度が高すぎるため、射出成形の変形、表面の粗さまたは内部ストレス集中につながります。サイズの正確性と外観の品質を確保するために、材料特性(ABSの場合は50〜80°Cなど)への正確な調整が必要です。

2.何ですか一般的に使用される射出成形機の種類は?

一般的に使用される射出成形機の種類は、プランジャー型、ネジ型、ネジの事前に形成されたプランジャータイプです。その中で、ネジプラスチックはその効率と省エネの主流になり、プラスチック製品の大量生産に広く使用されています。

3.高い噴射圧力はどのような問題を引き起こす可能性がありますか?

過度の噴射圧力は、鉄砲水(オーバーフロー)につながり、金型の摩耗を増加させ、さらには製品の変形や亀裂につながり、機器の負荷とエネルギー消費の増加につながる可能性があります。

4.適切な選択方法射出成形材料?

製品の目的の使用(PC強度、TPU弾力性)、PPの高温抵抗、TPUの柔軟性、ABSのバランスパフォーマンス、コストなどの処理温度、コストを考慮してください。

リソース