射出成形は、現代の製造業界における革新的なプラスチック成形技術です。核となる原則は次のとおりです溶融プラスチックを注入します精密カビの空洞に、冷却して固化し、特定の形状のプラスチック製品を取得します。このプロセスは、知恵材料科学、流体力学、精密機械を組み合わせて、従来のハンドモールディングから高度に自動化された大量生産までのプラスチック製の成形の飛躍を実現します。

従来の処理方法とは異なり、射出成形は、一度に複雑な構造成形を完了できるというユニークな利点があります。この技術は、射出成形によって生産された世界のプラスチック製品のほぼアッチャーで、プラスチック生産の柱プロセスとなっています。

その重要性は、生産の効率と経済だけでなく、製品設計の無限の可能性を促進することにも反映されています。新しい材料とインテリジェントな技術の開発により、射出成形はシンプルから開発されています成形プロセスデジタル化とインテリジェンスを組み合わせた高度な製造システムに、近代的な製造の顔を絶えず再形成します。

射出成形のコアプロセスは何ですか?

射出成形のコアプロセスは、基本的に、制御された相転移中の熱可塑性材料の空間計画です。噴射を成形することにより、溶融プラスチックがダイナミクスの挙動を伴う金型空洞に注入され、粘性状態から固体へのインテリジェントな移行は、成形設計の事前に設定された幾何学的制約の下で達成されます。

単に充填や冷却サイクルではなく、プロセスは材料レオロジー、熱力学的伝達、機械的制約の相乗効果を組み合わせています。カビは容器だけでなく、ポリマー分子の方向を導く空間導体でもあります。最新の射出成形技術のブレークスルーは、基本的な製造プロセスから材料特性への射出成形をアップグレードするための動的なカビの温度制御や多段階噴射戦略などの革新的な手段を採用することにあります。これは、それを他のものと区別する本質的な特性ですプラスチックモールディング技術。

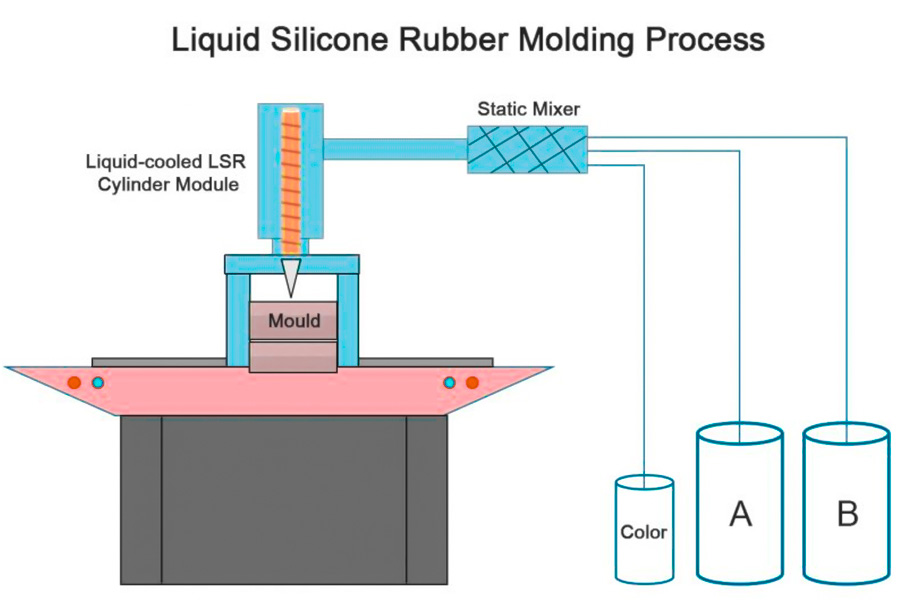

液体シリコン射出成形プロセスの特徴は何ですか?

1。低温と圧力でのアクティブフロー

熱可塑性射出成形とは異なり、LSRは注射中に液体特性を維持し、プラチナ触媒によって型に架橋および固化し、小さなスケールでカビの構造を完全に複製できるようにします。

2。自己修復カビの適応

シリコン材料のユニークな弾性メモリ効果は、ダイの低い耐性の欠陥を自動的に補正し、シリコン成形プロセスでフラッシュ欠陥を減らすことができます。これは、剛性プラスチックが達成できない動的結合です。

3。生体適合性のための分子プログラミング

A/Bグループ比を調整することにより、材料の硬度を注入時にカスタマイズして、医療カテーテルから地震シールへのパフォーマンス移行を実現できます。

4。逆温度制御ロジック

一方、伝統的です射出成形カビの冷却に依存して、LSRは固化を開始するために加熱(通常170〜200°C)を必要とし、成形装置の熱管理システムを完全に再構築します。

5.4D形成の可能性

半治療可能なシリコン製品は、形状記憶の特性を持ち、後期の二次加熱による変形回復を可能にし、変形可能な構造成分の新しい製造パラダイムを提供します。

射出成形はどの産業に使用されていますか?

注射は、材料の革新と学際的な技術統合を通じて、次の産業の製造境界を再構築し、従来のプロセスが達成できないソリューションを提供します。

| 業界 | 革新的なシナリオ | JSコアテクノロジー | データインジケーター |

| 航空宇宙 | 燃料ノズル、衛星マウント。 | 金属粉末+炭素繊維強化射出成形。 | 温度抵抗は300°C、減量60%。 |

| 農業機械 | インテリジェントな灌漑バルブ。 | PA12+グラフェン強化+統合センサーインターフェイス。 | 塩スプレーに10年間耐性があり、寿命が3倍増加します。 |

| 医療 | 呼吸マスク、インプラント。 | LSRシリコン+UVオンライン滅菌。 | 毎日50,000個の生産、99.9%の滅菌効率。 |

| ロボットオートメーション | 生体模倣指の関節、エンコーダーハウジング。 | デュアルカラーシリコンTPU射出成形+モジュラー設計。 | グレーシング精度±0.1mm、コストは40%削減されました。 |

| リサイクル可能なエネルギー | 風力タービンベアリングカバー、エネルギー貯蔵ハウジング。 | 海洋プラスチック+PA11バイオベース材料の化学リサイクル。 | 回収率は95%、炭素削減は70%です。 |

一意の価値

噴射技術は、従来の大規模生産ツールの役割を通じて突破し、業界全体の技術革新の中心的な推進力になりました。

- 航空宇宙:極端な環境での軽量構造3Dプリント型および複合材料。

- ヘルスケア:LSRシリコンとオンライン滅菌技術を組み合わせて、流行期間中の迅速な配信ニーズを満たします。

- 新しいエネルギー:持続可能な開発のための海洋プラスチックリサイクル材料の閉ループ適用。

たとえば、特定の企業は、火星プローブインジェクション成形の放射線耐性センサーハウジングのためにマイナス150°Cから200°Cへの温度サイクリングテストを実現するために、マルチレイヤーCO噴射技術を使用して、深宇宙探査の製造基準を再定義しました。

極端な環境でカビの設計材料を選択する方法は?

極端な環境での射出成形の分野で、金型材料受動的な防御から積極的な適応に移行しました。以下は、さまざまな極端な労働条件に対する革新的なソリューションです。

| 極端な環境タイプ | 材料スキーム | コアテクノロジーのブレークスルー | アプリケーションシナリオケース |

| 高温腐食性環境 | タンタル炭化物ナノコーティング型。 | 自己生成された抗酸化保護層(1800年で失敗しません)。 | 航空機エンジン向けの高温耐性樹脂成分の射出成形。 |

| 超低温環境 | 高エントロピー合金複合型。 | 穀物境界工学は、-200のタフネスを達成します。 | 液体水素貯蔵タンクのシールの低温形成。 |

| 強い腐食性環境 | アモルファス合金型。 |

粒界構造がないと、電気化学的腐食が防止されます。

|

化学物質使用のための蛍光バルブの射出成形。 |

| 深海高圧環境 | 勾配多孔質チタン合金カビ。 | 3Dプリンティング制御可能な細孔構造は、圧力伝達のバランスを取ります。 | 潜水艦の圧力耐性シェルは統合され、形成されます。 |

| 宇宙の微小重力 | 磁気浮揚インテリジェント金型システム。 | 超伝導磁場は、非接触型の形成を達成します。 | 宇宙ステーションの精密成分は軌道で製造されています。 |

これらの革新的な材料の一般的な特徴は次のとおりです。

- 均一性から不均一性へ:ナノコートング +マクロポアなどのマルチスケール構造設計を介したパフォーマンスのブレークスルー。

- 静的から動的:一部の新しい材料は、環境パラメーターに従って微細構造を自動的に調整できます。

- シングルトゥコンポジット:高強度やタフネスなど、従来の素材が共存できない特性を組み合わせます。

家電製品のケーシングを注入する方法は?

1.M古い装飾(IMD+)テクノロジー

- ブレークスルーポイント:JSナノスケール移動膜を組み合わせて、プラスチックモールディング中に3Dテクスチャ、金属光沢、指紋耐性コーティングを統合して回避する二次処理。

- 適切なケース:JS射出成形プレミアムブランド冷蔵庫ドアパネルは、0.1mmのウルトラファイン描画テクスチャを備えた99.8%の降伏率。

2。動的温度制御金型システム

- ブレークスルーポイント:JSの自己開発AI温度制御アルゴリズムを使用して、金型の各領域の温度(精度±1°C)がリアルタイムで調整され、大きなシェルの変形を排除します。

- ケース:平らなエラー<0.05mm(業界標準0.2mm)を備えた55インチのテレビフロントフレーム注射可能な成形。

3。環境に優しい複合材料の直接注入

- ブレークスルーポイント:ストロー繊維強化プラスチック(最大40%)は、強力な木材の雰囲気と強度を備えたJS特別なネジのデザインを介して直接注入できます。

- 適切なケース:JSは、国際ブランドの空気清浄機向けにカーボンニュートラルシェルソリューションを提供しています。

4。超高速薄壁射出成形

- ブレークスルーポイント:JSウルトラレスポンシブインジェクションシステムを利用して、1.5mmの壁厚さの家電製品を金型に3秒間注入して、エネルギー消費を35%削減できます。

- 適切な場合:ロボットの真空クリーナーシェルの大量生産効率は300%増加しました。

5。インテリジェントな健康材料射出成形

- ブレークスルーポイント:JS特許を組み合わせて、抗菌/抗ウイルスマスターバッチはプラスチック成形中に均等に分散し、長期にわたって表面微生物を効果的に阻害します。

- 適切なケース:JSは、ISO 22196認定キッチンアプライアンスブランドに抗菌パネルを提供しました。

手術器具の射出成形の要件は何ですか?

以下は、JS精密製造のユニークな利点と組み合わせた手術器具の射出成形要件の革新的なソリューション分析です。

超クリーン材料適応システム

1。生体適合性マトリックススクリーニング

JSのさまざまな医療グレードポリマーに基づいていますマテリアルライブラリ(例:Peek、Medical Silicone、透明性ポリカーボネート)、開発された機器使用のための材料適応モデル、およびISO 10993細胞毒性試験に合格した特別な合金(例:モリブデンチタン合金)は、長期の機器着床に対して優先されます。

2。感染耐性表面修飾の事前治療

血漿浸漬イオン移植とナノ銀銀を組み合わせた抗菌微細微細構造が射出成形の空洞内に確立され、機器表面に長期にわたる(> 500洗浄サイクル)抗菌層を形成しました(大腸菌不活性化率> 99.9%> 99.9%)。

サブミクロンレベルの精密製造マトリックス

1。動的耐性補償システム

JS特許取得済みの閉ループ温度制御射出成形システム(±0.002°C精度)ダイキャビティのリアルタイム圧力検知(解像度0.1MPa)と組み合わせて、壁の厚さ0.1のコンポーネントサイズの安定性は±0.003mmであり、顕微手術器具のアセンブリ要件を満たしました。

2。マルチ材料統合成形プロセス

グラジエント射出成形技術の開発により、単一の成形プロセスでのハードメタル(ステンレス鋼など)と柔軟なTPU軟部組織との間のシームレスな接続が可能になり、せん断強度は25MPaを超え、従来の結合プロセスの疲労寿命を超えています(3回以上増加します)。

医療グレードクリーナー生産チェーン

1。100,000レベルのクリーンユニットクラスター

射出成形ワークショップには、0.5μg/m³未満のほこり濃度を備えたISO 7精製システム、AGV材料の伝達、ほこりのないパッケージングワークステーションが装備されています。

2。クローズドループトレーサビリティ管理システム

各射出成形ピースには、FDA 21 CFRパート11標準の電子記録トレーサビリティをサポートするために、原材料の体積(圧力/温度/速度)、品質検査結果など、200以上の寸法からのデータを統合するRFIDチップが装備されています。

極端な作業条件検証システム

1。加速老化テストマトリックス

極端な場合の機器の信頼性緊急手術温度サイクリング(-40°Cから130°C、1000サイクル)、化学腐食(75%エタノールで浸漬する72時間)および機械的疲労(100,000の開閉テスト)のトリプル検証により保証されました。

2。Bioburden Extreme Challenge

最も深刻な汚染条件(MRSAバイオフィルム負荷10^7 cfu/cm²)をシミュレートし、JSの自己開発の酵素洗浄プロセスを使用して、機器の表面の残留タンパク質含有量は2μg/cm²未満であり、EU MDRクラスIIIの殺菌基準を満たしています。

インテリジェントコンポジット仕様出力ソリューション

1。ワンストップ認証アクセラレーションキット

リスク分析レポート(ISO 14971)、生体適合性データパッケージ、滅菌検証スキームなどの登録文書の完全なセットを含む、2トラックFDA 510(k)およびCE MDRデュアルトラック認証コンサルティングサービスを提供し、平均認証サイクルを40日間削減します。

2。デジタルツイン配送システム

同時に、機器の3D機能シミュレーションモデル、材料微細構造分析レポート、製造プロセスパラメーターファイル(MESシステムから派生)が提供され、クライアントが迅速に前臨床検証を完了するのを支援します。

軍事射出成形部品の環境耐性は何ですか?

環境許容技術のブレークスルー

1。超幅の温度範囲の安定性

- 材料は、-55°Cから180°C(従来の軍事基準では-40°Cから125°C)の極端な温度変化テストを渡し、熱変形速度は0.3%(業界では平均0.5%)未満でした。

- 特別に処方されたグラスファイバーファイバー強化PA66素材3000時間、85°C/ 85%RHの湿った加熱老化後、90%を超える強度保持率を持っています。

2。中程度の浸透に対する抵抗の革新

- ナノスケールガス相シリカを使用して、PCTアッセイ(121°C/飽和蒸気)は240時間銀線を示しませんでした。

- 96時間の燃料に浸漬した後、ボリュームの膨張速度は0.2%未満で、MIL-DTL-53022G標準よりも優れています。

3。動的荷重強化

- シミュレートされた砲撃の振動条件(10-500Hz/ 30grms)では、10^7サイクル後の臨界寸法の変化は0.02mm未満です。

- 衝撃耐性ABS基板は、100Jドロップハンマーテスト(Notch標本)に合格し、亀裂伝播速度は60%減少しました。

環境適応検証システム

| テスト次元 | テスト基準 | JS測定インジケーター | 業界のベンチマーク比較 |

| 高温および低温サイクル | MIL-STD-810Hメソッド503 | -55は障害なしに125℃/100サイクル。 | 標準には-40℃から85°が必要です。 |

| 塩スプレー腐食 | ASTM B117 | 赤い錆なしの480時間。 |

標準には240時間かかります。

|

| 紫外老化 | ISO 4892-3 | 1000時間、色差ΔE<1.5。 | 標準には500時間かかります。 |

| 低圧シミュレーション | GB/T 2423.21 | シーリング性能は10^-3pa/24時間で無傷です。 | 従来の10^-1PAテスト。 |

JSは、精密加工精度(±0.005mm)をマイクロメーターレベルの保護構造制御機能に変換し、材料ゲノムデータベースの23の軍事特異的グレードと組み合わせて、陸、海、空気、および宇宙ドメイン全体にカスタマイズされたソリューションを形成します。同社の生産ベースには、サーモスタットが装備されています±0.1°Cのクリーンワークショップと、デザインシミュレーションからの高解放性コンポーネントの包括的なサポートを提供するダストフリー100,000レベルのダストフリーラボタクタ量産。

JS Companyは、小さなバッチ射出成形のコストをどのように削減できますか?

JSは、専門的な技術とプロセスの最適化により、小規模な射出成形のコストを30%〜50%削減しました。特定の計画は次のとおりです。

デジタルプリプロダクションシステム

1。仮想検証は、物理的な試行モデリングに取って代わります

- CAEシミュレーションテクノロジーによる収縮率とワーピング変形(0.01mm未満の誤差)の予測により、カビの試験頻度が70%減少します

- ダイフロー分析ソフトウェアは、最も最適なゲートの位置を自動的に一致させ、従来のデバッグ消耗品の消耗品を排除します。

2。スマート引用システム

- 3Dモデルは、機能を自動的に識別し(補強材/バックルなど)、BOMコストリスト3秒未満。

- グローバルな化学物質物質価格指数のリアルタイム統合、最も費用対効果の高い原材料の組み合わせの動的な推奨。

柔軟な製造システム

| 従来のモードの問題点 | JSイノベーションソリューション | コストの影響 |

| 金型への過度の投資 | 磁気取り外し可能な挿入金型。 | 単一の空洞型のコストを60%削減します。 |

| ラインを変更するには長い時間がかかります | ロボット自動スプレー放出エージェントシステム。 | ラインを変更する時間は8分に短縮されました。 |

| 小さなバッチの限界コストが高い | 動的スケジューリングアルゴリズムは、機器の負荷を最適化します。 | 100個の最小注文数量で45%のコスト削減。 |

物質的な革新

1。リサイクル材料計画

- 顧客はJSリサイクル航空宇宙を選択できますグレードABS/PC合金(性能劣化<3%)。

- リサイクルされた材料1トンあたり800〜1200ドルのコスト削減。

2。オンデマンド合成技術

- Flame遅延PA12などのカスタム修正プラスチックは、分子レベル3D印刷を使用してオンサイトで合成されました。

- 中間保険料を削減し、材料コストを25%〜40%削減します。

ライフサイクルコスト制御

- 組み込みサービスライフ予測チップ:射出成形部品には、疲労寿命をリアルタイムで監視し、後続のバッチプロセスを最適化するフィードバックを提供できるIoTセンサーが装備されています。

- 二酸化炭素排出量控除メカニズム:PHAなどの生分解性材料を使用する顧客は、年間炭素排出税を控除できます。

典型的なケース:ドローンの顧客は、1000のカスタムアンテナカバーを購入することになっていた。JSのデジタルツインプリプロダクションと金型テクノロジーを通じて、検証と大量生産に使用されたプロトタイプは3つだけでした。総コストは、従来のモデルと比較して67%減少し、配布時間は12日間に圧縮されます(業界平均30日間)。

まとめ

射出成形はすでに伝統を上回っています成形の意味、溶融プラスチックをカビに注入する単純なプロセスであるだけでなく、材料科学、精密工学、インテリジェントな製造を組み合わせた最新の技術でもあります。ナノスケールの医療機器から長い航空機のメーターまで、成形プラスチックは、産業の製造境界を信じられないほどの創造性で再構築しています。このテクノロジーの真の魅力は、その無限の可能性です。

射出成形は、新しい材料がインテリジェントなプロセスと従来の制限を突破する革新的なデザインに遭遇したとき、常に驚くべきソリューションをもたらします。私たちは、起業家、エンジニア、製品デザイナーがこの技術を通じて革新的なビジョンを実現する機会を得ることができる製造革命のカスプにいます。

免責事項

このページの内容は、情報提供のみを目的としています。JSシリーズ情報の正確性、完全性、または妥当性に関して、明示的または黙示的な表明または保証はありません。サードパーティのサプライヤーまたはメーカーが、Longshengネットワークを介してパフォーマンスパラメーター、幾何学的許容範囲、特定の設計特性、材料品質と種類または仕上がりを提供することを推測すべきではありません。それは買い手の責任です部品の見積もりが必要ですこれらのセクションの特定の要件を特定します。詳細については、お問い合わせください。

JSチーム

JSは業界をリードする会社ですカスタム製造ソリューションに焦点を当てます。私たちは5,000人以上の顧客と20年以上の経験があり、高精度に焦点を当てていますCNC加工、板金製造、3D印刷、射出成形、金属スタンピング、その他のワンストップ製造サービス。

当社の工場には、100を超える最先端の5軸機械加工センター、ISO 9001:2015認定が装備されています。世界中の150か国以上の顧客に、高速で効率的で高品質の製造ソリューションを提供しています。少量の生産であろうと大規模なカスタマイズであろうと、24時間以内に最速の配送でお客様のニーズを満たすことができます。選ぶJSテクノロジーこれは、選択効率、品質、プロフェッショナリズムを意味します。

詳細については、当社のウェブサイトをご覧ください。www.cncprotolabs.com

FAQ

1.大量生産に適した射出成形はありますか?

射出成形は、大量生産に非常に適しています。一連の金型は、数十万から数百万のピース、高効率、低コスト、特に標準化された製品の大規模な生産に適していることがあります。

2.ARE射出成形高温に耐性がある部品?

射出型の温度抵抗は材料に依存します。通常のプラスチックは、60℃から100℃の温度に耐えることができますが、Peekなどのエンジニアリングプラスチックは摂氏260度を超える温度に耐えることができます。特別な式は、耐熱性をさらに高めることができます。

3.Can射出成形部品をリサイクルしますか?

熱可塑性射出成形部品はリサイクルできますが、分類する必要があり、化学的架橋により熱硬化プラスチックはリサイクルできません。リサイクル材料は、多くの場合、使用するために格下げされており、ある程度の性能の低下につながります。

4.寿命はどれくらいですかの注射モールディング?

射出成形は通常、材料、プラスチックの種類、メンテナンスレベルに応じて、100,000〜100万週間続きます。精密金型は500万回以上到達する可能性があります。