成形ゴム製品は、ほとんどの産業用途において重要な役割を果たしています。

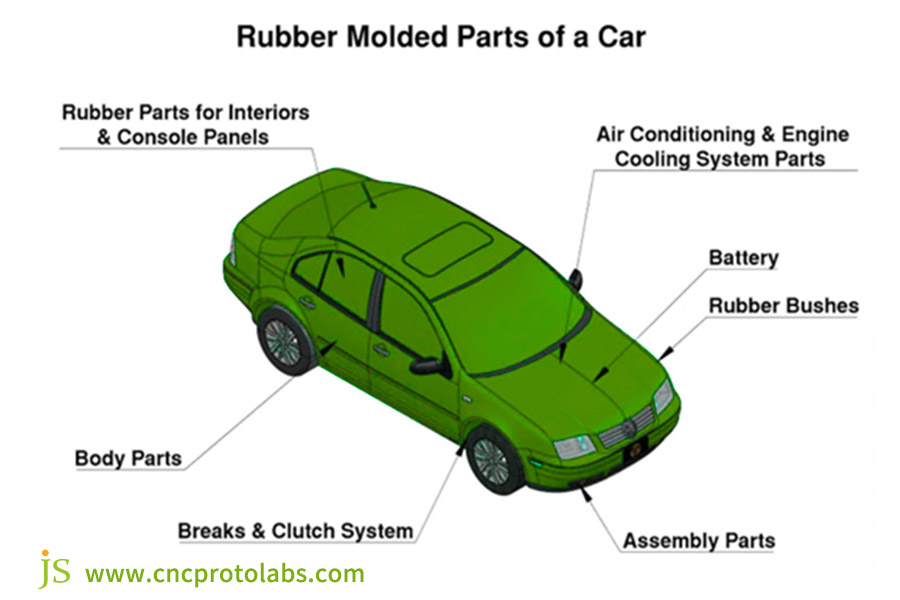

自動車業界では、ブレーキ、クラッチシール、バッテリーワッシャーなどの自動車部品にゴム部品が使用されざるを得ません。ゴムの性能は、車両の耐久性、安全性、そして全体的な性能に直接影響を及ぼします。航空宇宙業界では、ゴム製品は厳密な公差で複雑なカスタム形状を成形できる必要があります。化学業界では、化学処理システムのガスケット、シール、カスタム部品にゴムが理想的です。

耐久性に加えて、これらすべての用途では、ゴム製品が目的に合った部品、パーツ、構成、デザインを作成できることも必要です。 これらの要件を満たす鍵は、ゴム成形プロセス、つまり弾性材料を精密部品に変換する技術にあります。

高品質のゴム製品の製造に取り組んでいるエンジニア、設計者、製造業者にとって、このプロセスの複雑さを理解することは非常に重要です。このガイドでは、ゴム型の製造プロセス、コア材料の選択、3 つの主要な成形プロセスの比較について詳しく説明し、カスタム射出成形製造のコストに影響を与える主な要因を分析します。

時間を節約するために、主要な調査結果を簡単にまとめます。

コア回答の要約:

| ポイント | 説明 | お客様にとっての価値 |

| コアプロセス | 金型を使用してホットプレスでゴムを成形します。 | 高弾性と高シール性能を備えた複雑な部品を製造します。 |

| 主要材料 | シリコン、EPDM、NBRなど | 耐熱性、耐油性、生体適合性などの厳しい要件を満たします。 |

| 課題 | 気泡の除去(脱ガスが重要)。 | 製品に欠陥がなく、パフォーマンスが信頼できることを確認します。 |

| 製造の選択 | カスタマイズされた金型+専門的な製造サービス。 | 費用対効果が高く、要件を満たす射出成形部品を入手します。 |

なぜ信頼できるのか? ゴム成形における実践経験の共有

JS は、数十年にわたる設計の専門知識とゴム材料に関する知識を活かし、最新の設計および製造技術を活用して、迅速な試作とオンデマンド製造の 成形サービスを提供しています。当社には、費用対効果の高い生産を確保するための独自の技術スタッフ、高度な工場、機械があります。

当社はゴムの流動挙動と加硫を熟知しています。医療クライアントが 0.1mm グレードのシリコンチューブ内の気泡のために FDA 承認を拒否された際に、当社の 特許取得済みの勾配真空離型システムにより残留ガスのサイズが 100 万分の 1 に縮小され、36 の医療機器メーカーがクラス III 監査に合格するのを支援しました。当社の専門は、複雑な構造におけるガス閉じ込めの問題を解決することです。

さらに、金型設計、材料の配合、プロセスパラメータの最適化における長年の経験により、当社が製造する製品は気泡がなく、寸法が正確で、性能仕様に準拠していることが保証されます。

ゴム金型製造の完全な分析

精密金型はゴム成形の基礎であり、その設計と製造が成形性、部品の品質、効率を直接決定します。金型は、良好な材料の流れ、部品の容易な離型、欠陥の最小化を実現できる必要があります。

金型材料の選択 - 耐久性とコストのバランス

| スチール型(P20/H13/ステンレス) | アルミ型 | |

耐久性 | 硬化鋼は、その高い硬度、耐摩耗性、耐腐食性により、最も一般的に使用される材料となっています。 非常に耐久性があり、高品質の表面を実現できます。 | 製造が速く、変更が簡単ですが、寿命が短く、詳細なパフォーマンスが制限されます。 |

コスト | 価格が高いため、製造サイクルが長いため、大規模な射出成形部品の製造に適しています。 | コストが低いため、プロトタイプの検証や小ロットの注文に適しています。 |

精密な作成金型:

- 設計優先: 設計段階では、金型が要求された部品のサイズと形状を製造できるように、パーティング面とスプルーを設計する必要があります。射出成形では、部品が損傷することなく金型からスムーズに取り外せるように、ドラフト角度を考慮して設計する必要があります。コアには、金型が完全に排気できるように、排気スロットまたは真空インターフェースを設計する必要があります。

- 精密機械加工: コア本体構造と成形キャビティの コンピュータ数値制御 (CNC) フライス加工/旋削加工。ここでは、コンピュータ数値制御(CNC)工作機械が通常、金型部品の精密な切断、成形、表面仕上げに使用され、設計仕様に従ってカスタム金型を正確に作成し、ゴム金型の製造にかかる時間を最小限に抑え、生産を効率的かつ正確にします。

- 細部彫刻: EDM(放電加工)は、小さなディテールや複雑なテクスチャを加工します。

- 表面処理: 金型キャビティの表面の滑らかさは、最終製品の質感と品質に影響します。部品の脱型を容易にし、成形された部品がすべての仕様と品質基準を満たすようにするには、表面を必要な滑らかさに研磨する必要があります。

- 脱ガスシステムの統合: 精密排気溝の加工(深さ

- 組み立て: トップロッドや冷却チャネルなど、すべての金型部品を組み立てて、金型の使用を完了します。

- テスト: 工程能力調査、目視検査と寸法検査、機能テストなどを行い、成形品に欠陥や表面の欠陥がなく、指定された許容範囲と機能要件を満たしていることを確認します。

不適切な金型設計は成形欠陥の誘因となり、後の段階での解決が困難でコストがかかる場合があります。そのため、正確で適切な金型設計プロセスが特に重要です。 JSでは、金型設計・製造を含め、最高品質のサービスを提供しています。

プロセス比較:3つの主要なゴム成形技術の詳細な分析

ゴム成形には、圧縮成形、トランスファー成形、射出成形の3つの主要なタイプがあります。

- 圧縮成形:ゴム成形の最も古く、最も直接的な方法の1つです。あらかじめ計量したゴム材料を開いた金型キャビティに直接置き、金型を閉じて圧力と加熱を加え、ゴムを目的の形状に成形します。

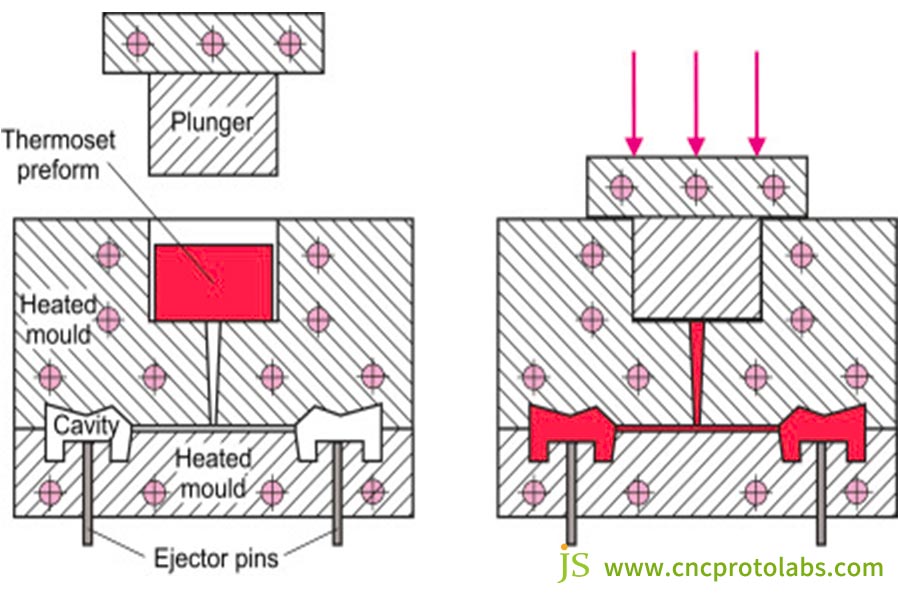

- トランスファー成形:圧縮成形と射出成形のギャップを埋める方法です。ゴム材料を独立したキャビティで予熱して成形し、ゲートから閉じた金型キャビティに押し込みます。

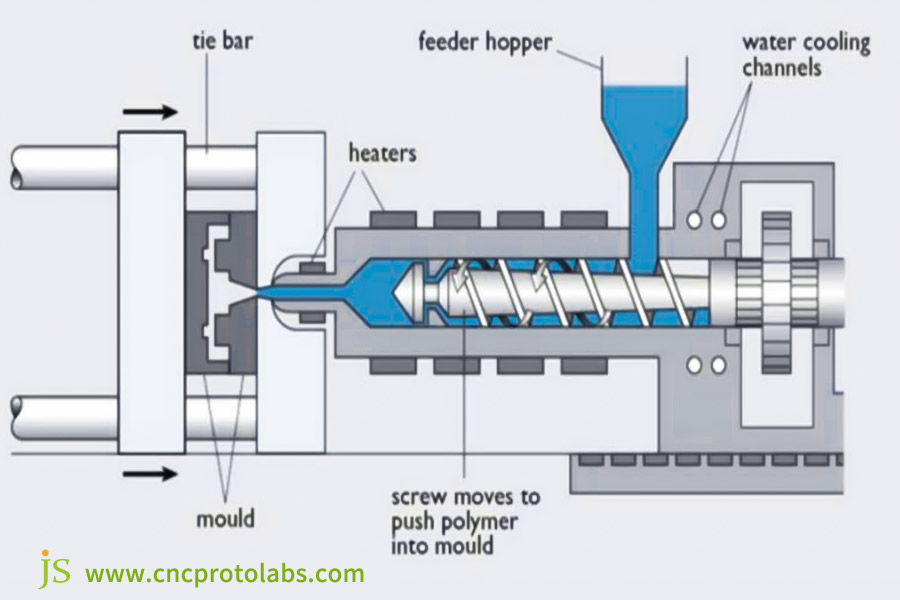

- 射出成形:大規模生産に適した効率的で自動化されたプロセスです。ゴム材料は射出成形機の充填シリンダーに連続的に供給され、射出ノズルから金型のゲートシステムに射出されて金型キャビティを充填します。硬化が完了したら、金型を開いて製品を取り出します。ゴムが空になった後、機械はプロセスを繰り返すことができます。

これらの 3 つの方法の利点と欠点は、次のように分析されます。

| 圧縮成形 | トランスファー成形 | 射出成形 | |

| 利点 | 金型がシンプルで、経済的かつ効率的です。 | 圧縮成形に比べて、より 複雑な設計を実現できます。プロセス効率が高く、金型のローディング時間が短くなります。寸法精度は圧縮成形より優れ、バリが少なく、ゴム材料の流動プロセスはガスの排出に適しています。 | 最高の長期効率、高度な自動化、最適な精度。 |

| デメリット | サイクルが長く、精度がやや低い、金型の自然排気への依存度が高く、バリや気泡が発生しやすい。 | 金型が複雑で、材料が摩耗しやすく、 、製造された部品の公差が厳しくない場合があります。 | 金型と設備への初期投資が最も大きく(コストは大量の製品に分散され、単価は低くなります)、高速射出成形では空気が巻き込まれやすく、最も厳しい脱ガス要件が必要になり、真空補助が必要になることがよくあります。 |

| 適用可能なシナリオ | 大型でシンプル、かつ耐久性のある部品の製造。 | 高精度が求められ、高出力動作をサポートする製品。 | 大量生産と高精度部品に適しており、自動車、電気、医療、消費財などの業界で使用される高品質で耐久性のある部品の製造に不可欠です。 |

つまり、各方法には独自の利点と理想的な適用シナリオがあり、必要な出力、部品の複雑さ、および材料の仕様に基づいて選択する必要があります。プロジェクトに最適な成形技術を選択してみませんか?JS 技術チームは常に専門的なソリューションを提供する準備ができています。

成功と失敗の鍵 - ゴム金型の脱ガス技術

なぜゴム成形において脱ガスが生命線なのでしょうか?

- 気泡の危険性: 成形部品に空気や気泡が残留することは、成形プロセスにおける最も深刻な欠陥の 1 つであり、製品の弱化、漏れ、外観上の欠陥、早期故障につながる可能性があります。

- ゴムの特性: プラスチック、空気中で簡単に包まれます。硫化によりガスが発生します。

主流の4つの脱ガスソリューション:

- 金型排気溝: 金型の主要位置にマイクロ溝が設置され、精密に設計されたマイクロ溝(深さ0.01~0.03mm)により、ガスを排出しながら接着剤をブロックします。

- 真空アシスト成形: 金型を閉じた後、真空を適用して金型キャビティとゴム材料内のガスを完全に除去します(最適な効果で、特に射出成形に適しています)。

- ゴム材料の事前脱ガス: 混合されたゴム材料を供給前に真空処理して、原料ガスの量を減らします。

- プロセスパラメータの最適化: 射出/転送速度、圧力、加硫温度曲線を制御して、ガスの発生と封じ込めを減らします。

専門家のヒント:重要な医療部品や自動車部品の場合、真空アシスト+精密金型排気は欠陥ゼロを保証する黄金の組み合わせです。

アプリケーションシナリオが自動車加工工場でも病院でも、ゴム金型の脱ガス技術が関係する限り、JS は信頼性の高いソリューションを提供できます。

よくある質問

どのようなゴム材料が利用可能ですか?

ゴム化合物によって、弾性、引張強度、耐久性が異なります。例えば、ニトリルゴム(NBR)は油や薬品に耐性があり、Oリング、ガスケット、シールの製造によく使用されます。エチレンプロピレンジエンモノマー(EPDM)は耐熱性、耐光性、耐オゾン性があり、蒸気システム、自動車パネルやブレーキシステム、電気絶縁体などの分野で広く使用されています。シリコーンゴムは、その極端な耐熱性、耐候性、生体適合性により、エレクトロニクス、自動車、ヘルスケアなどの分野で重要な役割を果たしています。

信頼できるゴム成形製品のサプライヤーはどこで見つかりますか?

JSは優れたオンライン射出成形サービスを提供しています。射出成形プロジェクトの設計レビュー、金型製造から量産まで、ワンストップでカスタマイズされたゴム金型製造を提供し、特に脱ガス問題の解決に長けています。十分な時間と費用を節約しながら、高品質の製品を得ることができます。

ゴム射出成形部品の射出成形価格に影響を与える要因は何ですか?

- 材料費: 射出成形プロセスで使用されるゴム材料のコストは、材料の種類、市場価格、および使用法によって大きく影響されます。

- 金型費: 射出成形における最も大きな費用の 1 つです。カスタマイズされた射出成形製造になると、金型コストが増加します。

- プロセスの選択:射出成形装置と金型への初期投資は比較的高額です。

- 脱ガス要件:真空システムはコストを増加させます。

- 出力と許容差:精度が高くなるとコストが高くなります。

ゴム部品を小ロットで製造することは可能ですか?

- アルミ金型の圧縮/トランスファー成形、またはオンライン射出成形サービスプロバイダーの共有金型ソリューションを使用すると、小ロットコストを効果的に削減できます。

- 小ロット射出成形では、3Dプリントを使用して金型製造コストを効果的に削減できます。

まとめ

ゴム金型の製造をマスターし、材料選定、プロセス比較(特に射出成形)、そしてコア脱ガス技術は、高性能で欠陥のないゴム製品を得るための鍵です。これは単なるプロセスではなく、製品の信頼性を確保するためのシステムエンジニアリングでもあります。

精密な医療用シリコン部品の開発でも、耐久性のある産業用シーリングソリューションの開発でも、JSは専門的なゴム成形とカスタマイズされた射出成形製造サービスを提供します。今すぐ射出成形の価格を入手し、設計要件をアップロードしてください。当社のエンジニアが最適なプロセスソリューションを評価し、脱ガスの難しさを克服し、完璧なゴム部品をお届けします!

免責事項

このページの内容は情報提供のみを目的としています。JSシリーズ情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。第三者サプライヤーまたは製造業者が、Longshengネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測すべきではありません。それは購入者の責任です。部品の見積もりが必要ですこれらのセクションの特定の要件を特定します。詳細についてはお問い合わせください。

JS チーム

JS は業界をリードする企業ですカスタム製造ソリューションに重点を置いています。当社は 5,000 社以上の顧客と 20 年以上の経験があり、高精度のCNC 加工、板金製造、3D プリント、射出成形、金属プレス加工、およびその他のワンストップ製造サービスに重点を置いています。

当社の工場には、最先端の 5 軸加工センターが 100 台以上設置されており、ISO 9001:2015 認証を取得しています。当社は、世界 150 か国以上のお客様に、迅速、効率的、かつ高品質の製造ソリューションを提供しています。少量生産でも大規模なカスタマイズでも、24時間以内の最速納品でお客様のニーズにお応えします。JSテクノロジーを選択してください。これは、選択の効率、品質、プロフェッショナリズムを意味します。

詳細については、当社のWebサイトをご覧ください。www.cncprotolabs.com