次のガイドでは、最高の CNC 加工サービスの背後にある中核的な活動について詳しく説明し、プロセスの選択から品質検証までの完全なプロセスを示し、最も情報に基づいた意思決定を支援します。

<本体>

| 顧客の主要な懸念事項 |

トップ CNC サービスに対する技術的対応 |

JS 精度の独自の価値 |

| 精度と品質 |

多軸リンケージ、精密切削工具、オンライン測定、そして厳格な品質管理システムを利用して確実に実現します。 |

当社では、図面要件を満たすか、それ以上を満たすために、原材料段階での認証から最終検査に至るエンドツーエンドの品質管理のベスト プラクティスを統合しています。 |

| 能力と柔軟性 |

5 軸などの強力な CNC マシニング センターの強力なクラスター、幅広い材料ライブラリ、およびプロセス知識が、カスタム機械加工部品の複雑な作業の鍵となります。 |

当社は 3 軸から 5 軸までの完全な機器チェーンを取り揃えています。ラピッド プロトタイピングから小ロット生産へのシームレスな移行を実現し、真のワンストップ ソリューションを提供します。 |

| コラボレーション エクスペリエンスと効率 |

最高のオンライン CNC サービスの特徴には、明確なコミュニケーション、予測可能な納期、競争力のある価格、プロフェッショナルな DFM サポートが含まれます。 |

当社では、透明性の高いオンライン見積システム、無料の詳細な DFM 分析、全プロセスのプロジェクト マネージャーによるフォローアップを提供し、効率的で安心な調達エクスペリエンスを保証します。 |

複雑な部品の専門家: JS 精密 CNC 機械加工サービスとカスタマイズ機能

お客様と機械加工の難しさを共有するときは、 まず問題を解決するための JS Precision の核となる強みを説明する必要があります。当社には CNC 加工において 15 年の実務経験があり、AS9100 航空宇宙品質認証と ISO 13485 医療品質管理システム認証を取得しています。

当社の材料選択とプロセス検証は、国際 ASTM が発行する航空宇宙材料および医療材料 (TC4 チタン合金など) の材料規格と生体適合性試験ガイドラインにも厳密に従っています。

このシステムに基づいて、当社は国内外の航空宇宙技術グループ、世界トップ 3 の医療機器企業、半導体装置メーカーを含む 500 以上の顧客 にサービスを提供し、20,000 セットを超える複雑な部品を 99.8% という高い合格率で納入してきました。

たとえば、昨年、カスタマイズされた TC4 チタン合金整形外科用インプラントが 100 グループ、医療顧客向けに製造されました。完成したインプラントは、Ra0.2μm の表面仕上げと ±0.008mm 以内に管理された公差に達し、FDA の生体適合性認証に合格し、人工関節の組み立てに直接使用できるようになりました。

半導体クライアント向けに当社が製造したウェハ搬送ロボットのコンポーネントは、透磁率が 1.005 未満のクラス 100 クリーンルームで処理され、 半導体ワークショップの非磁性環境に完全に適しています。

緊急プロジェクトに対する当社の対応力も証明されています。過去 3 年間で、衛星ブラケットの 48 時間以内の配送など、27 件の緊急注文を完了し、顧客満足度は 98% を超えています。

これは理論的なガイドではなく、20,000 件を超える製造事例から選ばれた実践的なソリューションです。すべての提案は直接実装でき、現実世界の問題の解決に役立つと信頼できます。

<ブロック引用>

貴社の業界における当社の製造能力を確認したいですか、それとも非常に複雑なカスタム機械加工部品をカスタマイズしたいですか?業界の成功事例をまとめた無料データベースを参照し、当社のエンジニアと直接当社の技術的能力を理解するために予約を入れてみてはいかがでしょうか?

舞台裏: プロフェッショナルな CNC 加工サービスのプロセスはどのようなものですか?

ここからは、プロの CNC 加工サービスがどのように機能するかを考えているかもしれません。優れた結果は詳細なプロセスから始まります。プロフェッショナルな CNC 加工サービスは、単なる「機械による加工」をはるかに超えています。 CNC 加工の各ステップは、部品の品質と納期に影響を与えます。 以下では、典型的なプロセスを説明します。

ステップ 1: 共同的な DFM 分析

ご注文の確認を受け取るとすぐに、無料の製造実現可能性分析を開始します。

たとえば、工具が直接到達できない深いキャビティ部品の場合、当社のエンジニアはキャビティ壁の角度を調整することを提案します。これにより機能には影響しませんが、機械加工性が向上し、コストが削減され、納期が短縮されます。

ステップ 2: デジタル ツインと CAM のプログラミング

当社のエンジニアは、プロフェッショナルな CAM ソフトウェアを使用して部品の「デジタル ツイン」 モデルを作成し、ツールパスを生成します。パスは衝突回避を複数回シミュレートします。これは、多曲面インペラなどの複雑なカスタム機械加工部品を加工する場合に重要です。デジタル ツインにより事前に落とし穴を回避し、材料の無駄を削減できます。

ステップ 3: 初品検査と継続的モニタリング

初品検査はバッチ品質にとって非常に重要です。 1枚目の寸法を採寸し、図面通りであることを確認させていただきます。

バッチ生産では、マイクロメーターなどの精密測定ツールやオンライン監視が使用されます。たとえば、ステンレス鋼のボルトを加工する場合、誤差を避けるために 1 時間あたり 5 個のサンプルを採取します。

図 2: 精密機械加工サービスでカスタム パーツを入手する手順。 CNC 加工の各ステップは、部品の品質と納期に影響します。

ミクロンの追求: 精密 CNC 加工サービスを推進する主要テクノロジー

プロセスは基礎ですが、ミクロンレベルの精度を実現するには最先端のテクノロジーが核となります。 精密 CNC 加工サービスは、これらのテクノロジーを体系的に適用しているため、まさに高い要件を満たすことができます。

多軸加工の革命: 5 軸以降

複雑な部品の加工の中核となるのは、段取り数を削減する 5 軸同時加工です。

例えば、3 軸加工では異形の曲面を加工する場合、3 回の段取りが必要ですが、5 軸加工では一度で加工が完了するため、 誤差が減り精度や表面仕上げが向上し、3 軸加工では表現できない複雑な形状も可能になります。

高性能ツーリングおよび冷却システム

強い衝撃に耐える高性能工具: ステンレス鋼の加工において通常の工具の 3 倍の寿命を誇り、セラミック工具は高温合金に適しており、インテリジェントな冷却システムが熱変形を制御し、たとえば部品の温度を約 25°C 以内に維持してチタン合金加工の精度を確保します。

インプロセス計測: オンマシンプロービングによるループのクローズ

機内プローブ技術により、加工中の自動位置決め・位置合わせ・測定を実現します。たとえば、工作機械で大きな部品を加工する場合、プローブ ギャップが自動的に重要な寸法を測定して補正し、閉ループの「測定 - 補正 - 加工」 プロセスを形成して高精度を実現します。

高公差の CNC 加工サービスを最も信頼しているのは誰ですか?

高精度 CNC 加工サービスは、さまざまなハイテク分野のバックボーンとなっています。精密 CNC 機械加工サービスとカスタム機械加工部品は、これらの業界において非常に重要です。

航空宇宙と防衛

航空宇宙産業や防衛産業の部品には非常に重要な要件があります。たとえば、航空機エンジンのタービンブレードには高温ベースの合金が使用されており、600℃を超える温度に耐えることができ、公差が±0.01mmで、完全に追跡可能です。当社はそのようなブレードを加工しており、規格を満たしています。

医療および生命科学

医療業界ではカスタム機械加工部品に対して特別な要件があります。外科用器具には細菌を防ぐために Ra0.1μm のミラーグレード仕上げが必要であり、整形外科用インプラントの用途には生体適合性が必要です。当社のチタン合金ジョイントコンポーネントはテストに合格しており、医療プロジェクトで使用されています。

半導体とロボティクス

半導体産業とロボット産業では環境条件と精度に対して非常に高い要求が求められます。ウェーハの搬送ロボット アームは無塵かつ非磁性である必要があり、真空チャンバーのコンポーネントは高い剛性が必要です。当社が製造した機械加工部品はクリーンルーム要件を満たしています。

<ブロック引用>

航空宇宙、医療、半導体業界の場合は、以下に業界を明記して無料のカスタム機械加工部品ソリューション マニュアルを入手してください。材料の選択と精度管理の重要なポイントが含まれます。

図 3: CNC 精密機械加工のアプリケーション。 CNC 精密機械加工は、多くの業界で幅広い用途に使用されています。

複雑さを乗り越える: カスタム機械加工部品に最適なプロセスを選択するには?

どの業界でこれらが使用されているかはわかりましたが、カスタム機械加工部品の加工技術をどのように決定するか疑問に思われるかもしれません。さまざまな部品がさまざまなプロセスに適しているため、適切な部品を選択することで、品質とコスト効率の両方を確保できます。

3 軸と 5 軸: 単なる数字ではありません

次の意思決定ツリーは、選択に役立ちます。

<本体>

| 加工タイプ |

該当するパーツ |

利点 |

デメリット |

| 3 軸加工 |

複雑な曲面を持たない、板状、ブロック状のパーツ。たとえば、単純な括弧などです。 |

低コストでシンプルなプログラミング。 |

複雑な曲面や負の角度は加工できません。 |

| 5 軸加工 |

複雑な曲面、インペラや異形金型などの負の角度の部品。 |

高精度、シングルクランプ、良好な表面仕上げ。 |

高精度、シングルクランプ、良好な表面仕上げ。 |

フライス加工と旋削加工のハイブリッド ソリューション

ミーリングターニングセンターは、シャフトやギア付きシャフトなどのディスク状部品に適しています。従来のプロセスでは、旋盤とフライス盤で個別に加工する必要があり、複数のクランプ操作によるエラーが発生しました。 フライス ターニング センターはすべての工程を 1 台の機械内で完了するため、同軸度は ±0.005 mm 以内を保証します。

CNC と他のプロセス (EDM、研削など) を組み合わせる場合

焼入強度 HRC60 以上の鋼などの超高硬度の材料や、CNC では到達できない内部の鋭いコーナーの場合は他のプロセスと組み合わせる必要があります。たとえば、HRC62 の金型内の 0.1 mm の鋭いコーナーの場合は、CNC 機械加工を実行し、続いて EDM 処理を実行し、最後に研削を行って高い表面仕上げを実現します。

<ブロック引用>

部品に 3 軸、5 軸、またはハイブリッド プロセスのいずれを選択するか迷っていますか?パーツの 2D 図面をアップロードするだけで、非常に簡単です。当社のエンジニアが無料でプロセス診断を提供し、最適な CNC マシニング センター加工ソリューションを推奨します。

3 軸を超えて: 高度な CNC マシニング センターで設計の自由を解き放つ

5 軸加工といえば、最先端の CNC マシニング センターが不可欠です。これは設計の自由度の鍵であり、 多くの複雑な設計は 5 軸マシニング センターの助けを借りてのみ実現できます

。

高度な CNC マシニング センターは、1 回のセットアップで誤差が累積することなく 5 面の加工を実行できます。たとえば、立方体部品の 5 面すべての加工における 1 回のセットアップの位置誤差は ±0.003 mm 以内であり、これは超高精度にとって重要な要素です。

それとは別に、3 軸加工、負の角度の深いキャビティの加工、連続した曲面の加工の制限も克服します。このような加工は、工具角度が不十分なため 3 軸では実行できませんが、5 軸ではそのようなワークを簡単に処理できます。

商業的な観点から見ると、5 軸加工の時給は高くなりますが、複雑な部品の加工時間が 3 軸の場合の 20 時間から 8 時間に短縮され、労働力とエラー率が低くなり大幅に経済的なソリューションが得られるという事実によって多少相殺されます。

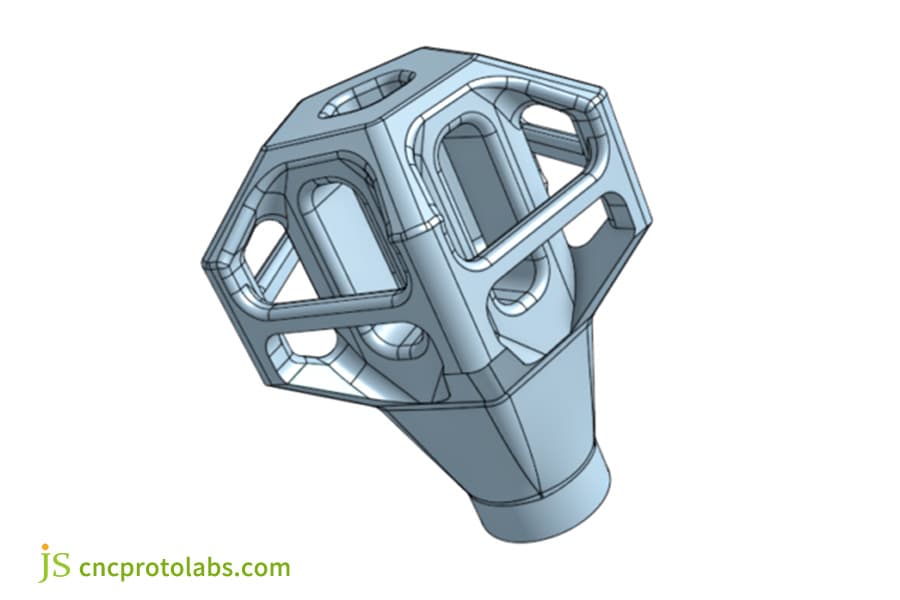

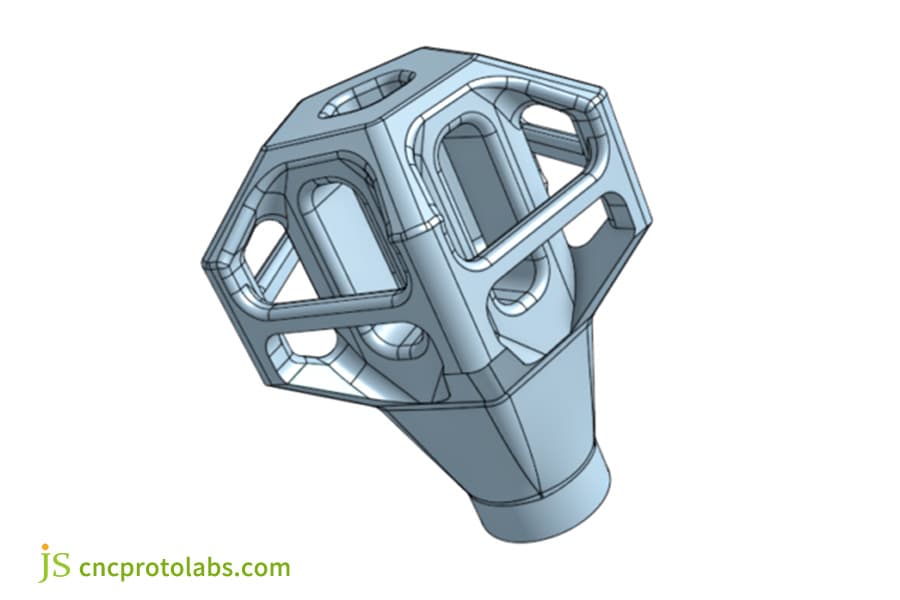

図 4: このコンポーネントは 4 軸以上の加工機能を利用して、航空宇宙用途向けに複雑だが加工性の高い部品を提供します。

卓越性の特徴: CNC 機械加工部品のサプライヤーに何を求めるべきですか?

優れたプロセスと設備は重要ですが、サプライヤーも同様に重要です。優れた信頼できる CNC 加工部品サプライヤーを選択すると、プロジェクトがよりスムーズになります。では、どのように選べばよいのでしょうか?

ベースラインとしての認定

国際的な品質認証が肝心であり、ISO 9001 認証はプロセスを標準化し、ISO 13485 は医療に適しており、AS9100 は航空に適しており、JS プレシジョンはさまざまな業界の要求を満たすためにISO 9001 と AS 9100 の両方の認証を取得しています。

彼らのマシンはあなたのニーズに適合しますか?

サプライヤーの機器に注意してください: ブランド、DMG (ドイツ)、マザック (日本)、購入年 - 当社の機器は過去 5 年以内に購入されているため、精度が安定しています。タイプ - 多軸かミルターンか、自動化 - 当社では効率を高めるためにロボットによるロードおよびアンロード システムを使用しています。これらの要因は品質と納期に影響します。

ヒューマンファクター

経験豊富なチームが重要です。最高の機器であっても人間のオペレーターが必要です。当社のエンジニアは高度な問題の解決において少なくとも 8 年の経験があり、プロジェクト マネージャーは全プロセスのコミュニケーションを提供し、機器の可能性をお客様が満足する製品に変えることをフォローします。

<ブロック引用>

CNC 機械加工部品のサプライヤーを選択中の場合は、「サプライヤー評価チェックリスト」をリクエストしてください。これは、認定、設備、チームなど、サプライヤーがニーズに適合しているかどうかを正しく識別するのに役立つ 8 つの主要な指標をカバーしています。

信頼しつつも検証してください: 精密 CNC 加工サービスの品質はどのように保証されていますか?

サプライヤーを選択した後、品質はどのように保証されますか?精密 CNC 加工サービスの品質は口だけで決まるわけではなく、具体的な検証方法に基づいています。

CMM から光学スキャナまで

最終検査には複数の装置を使用します。複雑な部品の場合、三次元寸法は±0.001 mmの精度で CMM によって測定されます。シャフトの真円度を確認するために真円度計が使用され、表面の仕上げを確認するために粗さ計が使用されます。青色/白色光スキャナーでフルサイズのスキャンを実行し、図面と比較して偏差がないことを確認するための 3D モデルを作成します。

材質および性能の認証

当社は品質に関する完全なレポートを提供します。グレードへの準拠を証明する材料品質保証証明書、硬度とともに適用されるプロセスを説明する熱処理レポート、浸透試験などの非破壊検査が必要な場合に提供されるレポート、および本質的な品質を保証するための内部亀裂のチェックなどです。

バッチ間の一貫性

SPC はバッチ間の一貫性を保証します。生産中に重要な寸法の傾向が監視され、機械加工される 10 個の部品ごとに重要な寸法が測定されました。プロセスからの逸脱は、SPC ソフトウェアを使用して分析および調整され、バッチの逸脱を防ぎます。

DFM 解析はどのようにして最高のオンライン CNC サービスを向上させるのでしょうか?

プロセス、テクノロジー、品質管理に加えて、DFM 分析も重要な役割を果たします。これにより、設計の最適化に役立つ単純な機械加工以上のものを提供することで、最高のオンライン CNC サービスの付加価値を最大化します。

機能の標準化によるコスト削減の魔法

標準化された機能によりコストを大幅に削減できます。 たとえば、設計では 5.2 mm ドリル ビットが使用されており、標準ツール ライブラリには 5 mm と 6 mm ドリル ビットがあります。カスタマイズされたツールを使用すると、リードタイムがさらに 3 日かかり、コストが 20 米ドル増加します。

機能に影響を与えずに穴の直径を変更し、コストを削減してリードタイムを短縮することをお勧めします。

戦略的な公差のレビュー「公差のスタックアップ」を回避する

重要ではない公差を合理的に緩和すると、コスト削減に貢献できます。当社のエンジニアはあらゆる公差をレビューします。たとえば非嵌合面の公差±0.01mmは、ユーザビリティに影響を与えることなく±0.05mmまで緩和できます。これにより、加工時間が短縮され、コストが削減され、「公差の積み重ね」

による余分な出費が回避されます。

材料とプロセスの推奨事項

使用目的に基づいて、材料とプロセスを推奨します。たとえば、軽量コンポーネントには、重量を 40% 削減し、コストを 15% 削減し、機械加工が容易な、ステンレス鋼の代わりにアルミニウム合金をお勧めします。

高温耐性が必要な場合は、性能が基準を満たすことを確認するために、高温合金とマッチングプロセスを推奨します。

<ブロック引用>

パーツの設計は完了しましたか?設計ドキュメントをアップロードすると、24 時間以内に 1 つの無料の DFM 分析レポートが得られます。このレポートでは、最適化すべき領域を指摘し、最高のオンライン CNC サービスでコストを削減し、効率を高めるのに役立ちます。

ケーススタディ: 48 時間のミッション - CAD モデルから飛行可能な衛星ブラケットまで

理論的な説明を提供する代わりに、実際のケーススタディを使用すると、精密 CNC 加工サービスと CNC マシニング センターの機能についてよりよく理解できるようになります。

顧客のジレンマ

同社は低軌道衛星の研究開発に取り組んでいます。 10 ~ 2000 Hz の範囲の正弦波振動をテストするには、48 時間以内にそのような要件を満たすカスタム チタン合金ブラケットのプロトタイプを作成する必要があります。

ブラケットは非常に軽量(オリジナル設計では1.2kg、30%以上の軽量化が必要)、500Nの引張力に耐える信頼性の高い強度、公差±0.025mmが要求され、加工の難しいTC4チタン合金で作られています。

JS プレシジョン ソリューション

リクエストから 1 時間以内に、私たちは作業チームを結成し、緊急 DFM 分析を開始しました。

元の設計では、厚さ 3 mm の非耐荷重リブが 3 つありました。これらは重量を増加させるだけでなく、ツールパスを複雑にします。そこで私たちは、 ツールパスを最適化し、加工時間を短縮しながら、重量削減の要件 (35% と推定) を達成できる 1.5 mm に変更 することを提案しました。

プロセスの選択では、ドイツの DMG MORI DMU 50 5 軸 CNC マシニング センターの使用を直接適用しました。この装置は±0.002 mm の位置決め精度を備えており、ブラケットの複雑な曲面の加工を 1 回のセットアップで完了することができ、複数回のセットアップミスを回避できます。

機械加工では、TiAlN コーティングを施した専用のチタン合金工具を選択し、切削速度は 60m/min、送りは 0.1mm/r でした。

その間、TC4 チタン合金の加工プロセスで発生する切りくず除去と熱変形の問題を解決するために、70 バールの高圧冷却システムを起動しました。 2 時間ごと エンジニアは工具の摩耗をチェックして、加工精度が一定であることを保証しました。

その間、品質検査チームは同期して準備を進めます。

三次元測定機と振動試験機の校正は事前に完了しています。生産ラインから展開された直後に全次元測定テストが行われ、28 の主要な寸法がテストされ、すべて合格しました。その後、部品が顧客の要件を満たしていることを確認するために、事前振動テストが実施されました。

結果

最終的に、45 時間以内に完全に認定された部品を納品し、重量は 0.78kg、重量は 35% 削減されました。第三者試験機関による検証では、10 ~ 2000Hz の正弦波振動試験の条件下で、 最大変形はわずか 0.012mmであり、顧客の制限である 0.03mm をはるかに下回っていました。

その後のお客様のフィードバックにより、このブラケットは地球低軌道の気象衛星に取り付けられ、構造に関連する問題なく6か月間搭載され、衛星データ収集ミッションを安定的にサポートできることが判明しました。

さらに、部品の表面仕上げは Ra0.8μm に達し、 これは顧客の要求である Ra1.6μm を上回るです。その後、お客様はさらに 3 つの衛星ブラケットを当社に注文しました。

図 5: CNC 加工によるチタン合金衛星ブラケット

よくある質問

Q1: オンライン見積システムにはどのような情報が必要ですか?

STEP/IGES 形式の3D モデルと PDF 形式の2D 図面が必要です。その他、部品の材質、表面処理条件、生産数量、納期をご指定ください。そうすれば、より正確な見積もりを提供できるようになります。

Q2: 3 軸、4 軸、5 軸 CNC 加工の主な違いは何ですか?

- 3 軸加工には、X、Y、Z 軸に沿った直線運動軸が 3 つだけあります。このような工作機械は単純な部品にのみ使用されます。

- 4 軸加工には、通常は A 軸に沿った追加の回転軸があり、円筒部品に使用されます。

- 5 軸加工には、複雑な 3 次元空間曲面を加工できる関連する 5 つの軸が含まれています。

Q3: どのような材質を加工できますか?

6061、7075などの各種アルミニウム合金、304、316などのステンレス鋼、TC4、TA15などのチタン合金の加工が可能です。銅合金には真鍮と銅が含まれています。エンジニアリング プラスチックには、PEEK、POM、合計数百種類の素材が含まれます。

Q4: 処理サイズの最小値と最大値の範囲は?

医療用針穴のような直径0.5mmの微細穴から、大型機器のベースなどの800mm の立方体部品までの加工が可能です。具体的な内容は、部品の構造や精度の要求に応じて確認させていただきます。当社のエンジニアにご相談ください。

Q5:「初品検査」とは何ですか?見積書に含まれていますか?

これは、量産時の図面要件に照らして最初の製品の完全な寸法をチェックすることを指します。最初の品目検査は、 バッチ品質管理にとって必須の手順です。これは追加料金なしで標準見積もりに含まれています

。

Q6: 設計ファイルの機密性はどのように扱われますか?

当社はお客様と厳格な機密保持契約を締結します。すべての設計ファイルは暗号化されたサーバー上に置かれ、許可された人だけがそれらにアクセスできます。知的財産が保護されるよう、プロジェクト終了後はリクエストに応じて削除できます。

Q7: デザインの変更が必要な場合はどうなりますか?

必要なのは更新された設計ファイルのみです。DFM 分析を実行し、プロセス計画と見積もりを更新します。確認後、生産計画を更新させていただきます。この期間中に、進捗状況について随時ご連絡いたします。

Q8: 納期は通常どのように計算されますか?

納期は、材料調達時間 (材料の種類に応じて 1 ~ 5 日)、生産プログラミング時間 (2 ~ 3 日)、加工時間 (部品の複雑さに応じて 3 ~ 15 日)、後処理および品質検査時間 (1 ~ 2 日) で構成されます。 引用する際には、各リンクの時間を指定します。

概要

精密製造では、各部品の卓越性をミクロン単位で追求する必要があります。 CNC 加工サービスを選択する際の選択は、加工機能を購入することではなく、お客様のニーズを理解し、課題を解決し、成功に導く戦略的パートナーを選択することです。

豊富な技術力、全工程の製造能力、顧客第一のサービス理念を備えた JS Precision は、最も信頼できる CNC 機械加工部品のサプライヤーとなるよう尽力しています。

真のプロフェッショナルで最高のオンライン CNC サービスを今すぐ体験してください!

JS Precision の公式 Web サイトにアクセスし、CAD ファイルを直接アップロードするだけで、精緻なプロセス プラン、透明性の高い価格表示、専門的な DFM 分析などの包括的なフィードバックを数時間以内に得ることができます。あなたの完璧なデザインを組み合わせて現実にしましょう!

免責事項

このページの内容は情報提供のみを目的としています。JS Precision Services では、情報の正確性、完全性、有効性について、明示的か黙示的かを問わず、いかなる表明や保証もありません。サードパーティのサプライヤーまたはメーカーが、JS Precision Network を通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質およびタイプまたは仕上がりを提供すると推測すべきではありません。それは購入者の責任です。部品の見積もりが必要これらのセクションの具体的な要件を特定します。詳細については、お問い合わせください。

JS Precision チーム

JS Precision は業界をリードする企業で、カスタム製造ソリューションに注力しています。当社は 5,000 を超える顧客と 20 年以上の経験があり、高精度CNC 加工、板金製造、3D プリント、射出成形、金属スタンピング、その他のワンストップ製造サービス

。

当社の工場には、ISO 9001:2015 認証を取得した最先端の 5 軸マシニング センターが 100 台以上備えられています。当社は、世界 150 か国以上のお客様に、迅速、効率的、高品質の製造ソリューションを提供しています。少量生産でも大規模なカスタマイズでも、24時間以内の最速納期でお客様のニーズにお応えします。 JS Precision を選択してください。これは、選択の効率、品質、プロフェッショナリズムを意味します。

詳細については、当社の Web サイトをご覧ください:www.cncprotolabs.com

リソース

JS

ラピッドプロトタイピングとラピッドマニュファクチャリングの専門家

CNC 加工、3D プリント、ウレタン鋳造、ラピッドツーリング、射出成形、金属鋳造、板金、押し出し加工を専門としています。