JSで低圧鋳造に携わってきたこの数年間で、軽くて強く、滑らかで美しい鋳物を作るには、アルミニウム合金だけに着目するだけでは不十分であることを痛感しました。その背景には、主要材料の協働作業の成果があります。

溶融アルミニウム合金は鋳型の核となる部分です。しかし、鋳型の隅々まで溶融アルミニウムを正確に充填するには、下部の特殊セラミックライザーと切り離すことはできません。ライザーは高温に耐え、溶融アルミニウムとの優れた化学的適合性を維持し、有害な反応を起こさないようにする必要があります。

そして、当社の金型に使用されている耐高温性と極めて強い金型鋼は、巨大な圧力と数千度の高温に耐え、鋳物の正確な形状とサイズを確保するために繰り返し使用されます。

多くの人が鋳造と聞くと、無意識のうちに金属素材そのものだけを思い浮かべます。しかし、低圧鋳造工程においてアルミニウム合金だけを取り上げると、実際には最表面層しか見えません。高品質な鋳造品を真に支えているのは、特殊金型鋼、特殊セラミックライザー、そしてアルミニウム合金材料システムの3つの要素です。それぞれがかけがえのない役割を果たしており、これらの要素が一体となって完璧な鋳造を実現することは不可能です。

コア回答の要約:

| 材質カテゴリー | コア機能 | 一般的な材料 |

| 鋳造合金 | 最終コンポーネントを形成することでそのパフォーマンスが決まります。 | アルミニウム合金(A356.0、ZL101)、マグネシウム合金(あまり一般的ではありません)。 |

| 金型材質 | コンポーネントの形状は熱サイクルに耐える必要があります。 | 熱間金型用鋼(H13、SKD61)。 |

| 主要な機器材料 | プロセスの安定した運用を確保します。 | 窒化ケイ素/炭化ケイ素セラミックス(ライザー)、グラファイト(るつぼ)。 |

この記事では、次のような質問にお答えします。

- このガイドでは、低圧鋳造用のアルミニウム合金に焦点を当てます。

- 金型とライザー材料の重要性について説明します。

- 最後に、実際のケースを使用して、これらの材料セットがどのように密接に連携して高性能で信頼性の高い部品を作成するかを示します。

- これを読めば、良い鋳造品は材料のチームワークの結果だということが分かるでしょう。

このガイドを信頼する理由:JS鋳造・材料科学チームによる包括的な視点

当社が手がける鋳造プロジェクトは、単なるアルミニウム低圧鋳造の見積もりだけではありません。重要なのは、見積もりを出すたびに、最も重要な部分である材料実現可能性レポートが添付されていることです。

アルミニウム低圧鋳造の見積もりを提供する際、当社は材料費を考慮するだけでなく、豊富なデータベースに基づいてアルミニウム合金低圧鋳造部品の製造における潜在的なリスクと最適化スペースを分析し、見積もりの正確性と費用対効果を確保します。

JS 社は低圧鋳造において 15 年以上の経験があり、特に反重力低圧鋳造プロセスの最適化に注力し、世界中の何百もの顧客にサービスを提供しています。

長年の経験から、材料選定の複雑さを深く理解しています。例えば、自動車のホイールでは、A356グレードにT6熱処理を施すことで、軽量かつ耐久性の高い材料を多く採用しています。しかし、エンジンのシリンダーヘッドを作る場合は、ホイールとシリンダーヘッドが耐えなければならない力、温度、さらには破損モードさえも全く異なるため、材料グレードと処理プロセスを再選定する必要があります。

金型にはH13鋼を使用し、熱処理工程で焼入れ温度と焼戻し時間を正確に管理しています。金型の寿命は最終的にお客様の製品コストに反映されるため、これらの点には細心の注意を払っています。

私たちの実際の経験:

- 顧客の製品には鋳物にスケール不純物が含まれており、合格率が 85% で推移しており、顧客にとって悩みの種となっていました。

- 綿密な分析の結果、問題は従来の鋳鉄製ライザーにあり、溶融アルミニウムがライザーと反応していたことが判明しました。その後、高温に耐え、アルミニウムと化学反応を起こしにくい窒化ケイ素セラミック製ライザーへの交換を提案しました。

- 最終的に不純物の問題は解決され、合格率は99%にまで飛躍的に向上しました!この事例は、優れたアルミニウム合金を作るだけでは十分ではなく、材料同士がどのように相互作用するかが最も重要であることを示しています。

著名な材料工学者、ハリー・バデシア教授は次のように強調しました。「工学において、材料の破損は単一の要因から生じることは稀です。通常は、材料、プロセス、設計の不一致が原因です。」

当社は業界で有名なアルミ低圧鋳造工場の一つとして、IATF 16949などの国際品質システム認証を取得しており、すべてのプロセスは標準化されたプロセスに従っており、各バッチの製品の安定した品質を確保しています。

このガイドは、JSチームがこれらの実践経験と材料科学の知識に基づいて少しずつ積み重ねてきたものです。信頼性が高く、確かなものです。私が実際に経験した落とし穴や検証してきた道を明確にお伝えすることで、より信頼性の高い性能と競争力のあるコストで高品質な鋳物の製造に貢献したいと考えています。

主役登場:アルミ合金低圧鋳造の理想のパートナー

私が日々手がける鋳造プロジェクトでは、低圧鋳造プロセスとアルミニウム合金の相性の良さを実感することがよくあります。アルミニウム合金の特性と低圧鋳造が完璧に調和するため、アルミニウム合金の低圧鋳造技術は幅広い用途に応用されています。

簡単に言うと、低圧鋳造とは何でしょうか?

圧力鋳造法とは、溶融金属を低圧(通常0.5~1.5バール)で金型キャビティに押し込む鋳造プロセスです。これにより、気孔や収縮などの欠陥を低減し、より高密度で精密な鋳物が得られます。以下では、アルミニウム合金が理想的な組み合わせである理由と、最も多く使用されている合金種について説明します。

低圧鋳造にアルミニウム合金が選ばれる理由は何ですか?

- アルミニウム合金、特にA356などのアルミニウムシリコン合金は、優れた鋳造特性を持ち、流動性も良く、複雑な金型の輪郭を容易に充填できるため、低圧鋳造における精密な成形に重要です。

- 強度がありながら軽量で、密度は鋼鉄の約 3 分の 1 しかありませんが、それでも優れた引張強度を形成できるため、自動車や航空機産業の軽量構造にとって大きな利点となります。

- 最後に、アルミニウム合金は耐腐食性と耐熱性に優れています。酸化や化学腐食に耐性がありながら、優れた熱伝導性も備えているため、エンジンのシリンダーヘッド、ラジエーター、電子機器のケースなどに最適な材料です。これらの特性すべてが、低圧鋳造プロセスの効率性と信頼性を高めています。

最も一般的に使用されるアルミニウム合金のグレード:

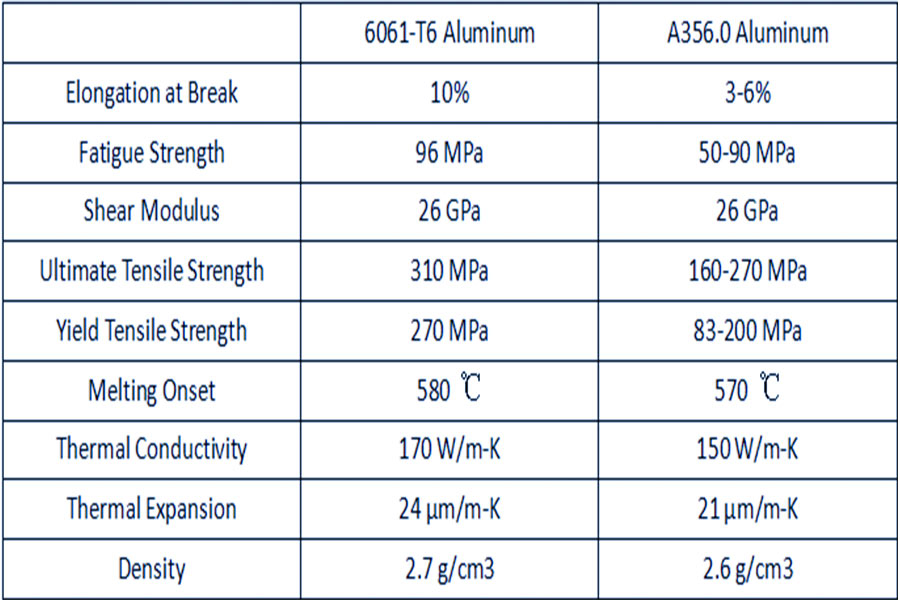

- A356.0またはZL101A:JSの実務において、これらは低圧鋳造のスタープレイヤーです。これは、鋳造性と気密性に優れたアルミニウム-シリコン-マグネシウム合金です。T6熱処理を施すことで強度と靭性を向上させることができ、特に高性能ホイール、サスペンションアーム、エンジン部品の製造に適しています。

- AlSi7MgまたはZL101:これらは欧州規格で広く使用されており、A356と同等の性能を備えています。プロジェクトの要件(より高い引張強度、伸び、耐熱性など)に応じて、他のアルミニウム合金グレードも使用しますが、A356とAlSi7Mgが日常業務の80%以上を占めています。

アルミニウム合金低圧鋳造は、プロセス効率と材料の利点を融合させ、高精度で軽量な部品を生産します。もし私がこのプロジェクトを担当するなら、まずお客様のニーズを第一に考え、適用シナリオを分析し、適切なアルミニウム合金グレード(できればA356)を選択し、低圧パラメータを最適化し、鋳造品の品質を確保します。JSはこの効率的なソリューションに重点を置いています。アルミニウム合金低圧鋳造部品の製造方法についてご相談いただく場合は、ぜひお問い合わせください。

舞台裏のヒーローたち:完璧さを生み出す金型と設備資材

アルミ低圧鋳造について引き続きお話しましょう。今回は、見落とされがちでありながら、極めて重要な「縁の下の力持ち」、金型と設備材料についてお話します。アルミニウム合金が舞台の主役、金型と設備が舞台と照明だと想像してみてください。これらがなければ、どんなに優れた主役でも、素晴らしいショーを披露することはできません!

金型材料: 耐久性こそが厳然たる真実です!

- 最大の課題:金型は600~700℃の沸騰アルミニウム水と冷却収縮の圧力に繰り返し耐えなければなりません。時間の経過とともに変形したり割れたりしてはなりません。この強度要件は非常に高いのです。

- 私たちの第一選択: よく知られている H13 (米国規格) や SKD61 (日本規格) などの熱間ダイス鋼。

なぜこのタイプの鋼はそれほど強力なのでしょうか?

クロム、モリブデン、バナジウムなどの材料が含まれており、高温でも強くて靭性があり、特に高温と低温の繰り返しによる疲労に耐えることができます。JS工房では、H13 / SKD61が低圧鋳造金型の製造の絶対的な主力です。

揚水管:反重力低圧鋳造のコアチャネル

このパイプは非常に重要です!アルミニウム溶湯はここから「上流」の金型に注入されます。そのため、このパイプには非常に高い要求が課せられます。

- 安定した化学的性質: アルミニウム水と反応せず、溶融金属を汚染せず、鋳物内の不純物が除去されます。

- 温度制御: アルミニウム水はチューブ内を上昇するときに急速に冷却することはできません。そうしないと、金型に充填される前に凍結してしまいます。

- 強力な耐久性:高温のアルミニウム水による侵食や熱や冷の衝撃に耐え、簡単に壊れない必要があります。

第一候補は窒化ケイ素セラミックチューブ(Si₃N₄)です。このチューブの優れた点は、耐腐食性、強度、熱膨張・収縮への耐性、そして長寿命です。このチューブで作られた鋳物は最高品質です。もちろん、鋳鉄管や鋼管の内側にコーティング層を追加するなど、コスト削減策もありますが、正直なところ、耐久性と防汚効果はセラミックチューブに劣ります。

低圧鋳造とは何かを理解する鍵の 1 つは、反重力低圧鋳造におけるライザーの役割を認識することです。

他にも無視できない「重要な脇役」として、

- るつぼ:アルミニウム水を溶かすための「鍋」。通常はグラファイト製のるつぼを使用します。グラファイト製のるつぼは高温に耐え、アルミニウム水を浸しても反応しないためです。

- 離型剤:注湯前に毎回鋳型内に噴霧する必要があります。主な機能は、第一に、凝固した鋳物をスムーズに離型できるようにすることです。第二に、鋳型の内壁に保護膜を形成し、高温のアルミナ水による鋳型への直接的な損傷を軽減し、鋳型の寿命を延ばします。

アルミニウム合金低圧鋳造において、高品質で安定した製品を製造するには、良質なアルミニウム合金だけでは十分ではありません。金型、ライザーチューブ、離型剤といった「小さな助っ人」の各要素における材料選定が、最終的な成否に直接影響を及ぼします。

JS社では、こうした「縁の下の力持ち」の価値を深く理解しています。鋳型鋼の選定からセラミックライザー管の適用、プロセスパラメータの精密制御に至るまで、豊富な実践経験を積み重ねてきました。アルミ低圧鋳造のご要望がございましたら、お気軽にご相談ください。最適な材料ソリューションとプロセスルートのご提案をさせていただきます。

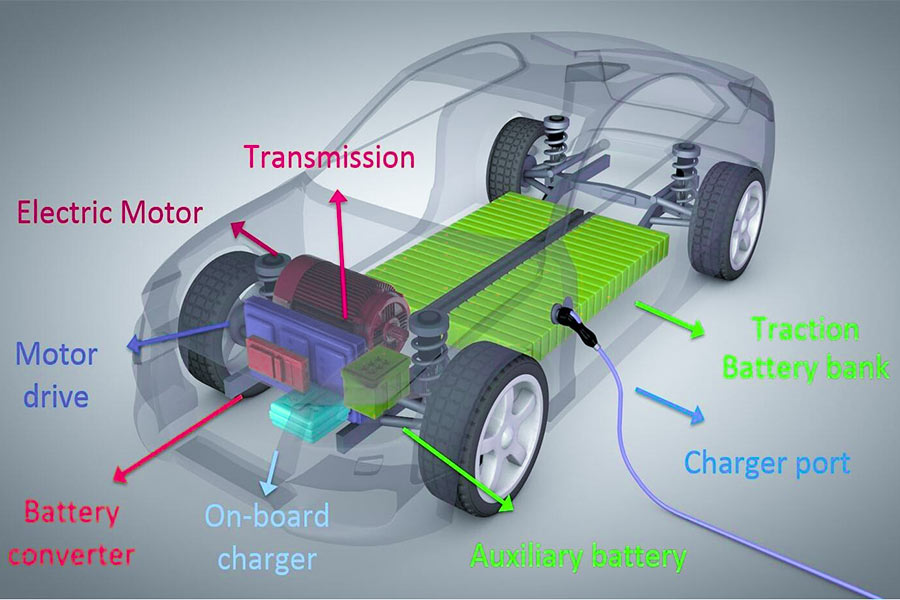

実例分析:主力電気自動車向け一体型バッテリー冷却プレートの開発

電気自動車の分野では、バッテリーが核心であり、その冷却システムが寿命保証の鍵となります。私たちは、大手電気自動車メーカー向けに、全長1.5メートルという特大サイズと極めて複雑な内部流路(S字型設計)を備えたバッテリー冷却プレートを開発するという、挑戦的なプロジェクトに着手しました。その核となる要件は、絶対的な信頼性とゼロリークです。

顧客の課題: 漏れのない大きく複雑な冷却プレートを作る

顧客の以前のソリューションには、2 つの大きな問題点がありました。

- 従来の溶接ソリューション:複数の小さな部品を溶接して一体化する。これにより、数百箇所の潜在的な漏れ箇所が発生し、長期にわたる振動による故障のリスクが高まり、部品数が増えることで重量も増加します。

- 高圧ダイカストの試み: 特大サイズと複雑な内部流路の制限により、高速充填中に小さな気孔が形成されやすく、厳しいゼロ漏れ要件も満たすことができません。

JSのソリューション:完全な低圧鋳造材料システム

分析の結果、成功の鍵は材料とプロセスにあることがわかりました。複雑な構造を一度に成形し、継ぎ目を残さない材料とプロセスの組み合わせを選択する必要があるのです。そこで、低圧鋳造技術を採用しました。

- 推奨鋳造合金:A356アルミニウム合金を採用しました。流動性が良好で、凝固後の密度が高く、複雑な流路を完全に充填できます。さらに重要なのは、標準のT6熱処理を施すことで、高い強度と靭性が得られ、極めて高い気密性を備えていることです。これが漏れ防止の基礎となります。

- 精密なプロセスと金型設計:低圧鋳造により、アルミ水が金型内にゆっくりと充填されるため、空気の巻き込みを効果的に防止し、微細な流路を完全に再現できます。同時に、H13鋼で金型を製作し、内部に冷却パイプを追加することで、凝固プロセスを正確に制御し、収縮を効果的に防止しました。

- 主要装備:冷却流路の清浄度に対する高い要求を考慮し、低圧鋳造機では窒化ケイ素セラミック製ライザーチューブの使用を徹底しています。この不活性材料は、鋳物の純度を原料から保証します。最終的に、高性能アルミニウム低圧鋳造部品が納品されます。

低圧鋳造プロセスの比較利点:

| プロセスタイプ | 平均漏洩率 | 軽量化(従来の溶接と比較して) | 生産効率向上の可能性 |

| 低圧鋳造 | 0% | 約20% | 高(70%以上) |

| 高圧ダイカスト | 2.5% | 約10% | 中程度(40%) |

| 伝統的な溶接 | 5.0%以上 | 0% | 低い(20%) |

出典: SAE International、「EV 冷却システム向け先進鋳造、2024 年」

最終結果:軽量で信頼性の高い安全コア

当社のソリューションは大きな改善をもたらしました:

- 全体構造: 元々 20 個以上の溶接部品で構成されていた複雑な部品を 1 つの一体型鋳造部品に変えることに成功し、溶接漏れのリスクを排除して構造の信頼性を向上させました。

- ゼロリーク検証:最も厳しいヘリウムリーク試験に合格し、ゼロリーク判定を達成しました。同時に、100%の圧力サイクル試験と振動試験にも合格し、安全基準を完全に満たしています。

- 大幅な軽量化: お客様の元の溶接ソリューションと比較して、当社の冷却プレートは 20% 軽量化されており、車両全体のエネルギー効率の向上に貢献します。

- 生産効率の向上:一体成形プロセスにより、手作業による溶接に比べて生産工程が簡素化され、生産効率が向上します。

コアとなるインスピレーション:システム最適化こそが王様

このプロジェクトを成功させた後、私はある真実に気づきました。アルミニウム低圧鋳造の成功は、盲目的な推測ではなく、鋳造合金、鋳型、設備という3つの主要分野の体系的な最適化にかかっているのです。高品質な製品を生産するには、あらゆる細部が調和していなければなりません。

もし私がこのプロジェクトを率いるとしたら、まずお客様のニーズを深く掘り下げ、JSの低圧鋳造の専門知識を活かして最適なA356アルミニウム合金を選定し、H13鋳型をカスタマイズして純粋なプロセスを確保します。テスト段階では、圧力サイクルを強化し、事前に漏れを塞ぎます。JSは鋳造技術を用いて複雑な課題を解決することに尽力しており、お客様の次世代電気自動車プラットフォームの強化に貢献できることを楽しみにしています。

FAQ - 鋳造材料に関するご質問にお答えします

質問 1: 低圧鋳造材料と砂型鋳造材料の基本的な違いは何ですか?

2 つのプロセスの主な違いは、金型の材料にあります。

- 低圧鋳造では、当社が一般的に使用しているH13鋼などの再利用可能な金属鋳型を使用します。この硬質鋳型は、正確な鋳造寸法、滑らかな表面、そして高い効率を保証します。

- 砂型鋳造用の鋳型は使い捨てで、主に石英砂とバインダーで作られた砂型です。砂型は製造コストが安く、特に大型で比較的単純な部品に適しています。しかし、金属型と比較すると、砂型で作られた部品の精度と仕上がりははるかに劣ります。

したがって、どのプロセスを選択するかは、型の材質(金属または砂)が重要な出発点となります。

質問2:低圧鋳造が鋼材ではあまり使用されないのはなぜですか?

- 肝心なのは温度です!鉄鋼の溶解には約1500℃が必要ですが、これは私たちがよく作るアルミニウム合金(約660℃)よりもはるかに高い温度です。このような高温は、設備にとって大きな試練となります。

- 断熱炉、押湯管、特に繰り返し使用する金型(H13鋼など)は、高温下ではトラブルが発生しやすく、寿命が著しく短くなります。すぐに交換が必要になり、コストも高額になります。

つまり、低圧鋳造はアルミニウムやマグネシウムなどの軽合金に最適なオーダーメイドと言えるでしょう。低圧鋳造は、最も適した方法であり、費用対効果も高いのです。

質問3:材料選択における低圧鋳造と高圧ダイカストの違いは何ですか?

これら 2 つのプロセスの作業方法は非常に異なり、それが材料の選択に直接影響します。

高圧ダイカスト:

- 高速で、溶融金属は高圧によって瞬時に金型内に流れ込みます。当社では、アルミニウム合金や亜鉛合金など、流動性に優れた材料を多く使用しており、金型の隅々まで素早く充填することができます。

- しかし、ここでも問題があります。勢いよくこすりすぎると、中に空気が閉じ込められ、小さな穴が開いてしまいやすいのです。

- そのため、将来的にT6熱処理などの強化処理を施すことが困難になります。加熱によって気孔が膨張すると、部品が膨らんで廃棄される可能性があります。

低圧鋳造:

- ゆっくりと安定して供給され、空気圧を利用して溶融金属を鋳型に安定的に押し込みます。これにより、ガスが引き込まれにくく、鋳物の内部は非常に緻密になり、気孔はほとんどありません。

- そのため、この鋼で製造された部品はT6熱処理に特に適しており、熱処理後、材料の強度と硬度が大幅に向上します。

まとめ

低圧鋳造を真に有効活用するには、最終的に製造されるアルミニウム合金部品を見るだけでは不十分です。鍵となるのは、耐久性の高いH13鋳型鋼、耐腐食性セラミックライザー、その他の主要部品など、プロセス全体を支えるコア材料とプロセスシステムです。数あるアルミニウム低圧鋳造工場の一つとして、私たちは適切な材料を選択し、プロセスシステム全体を整備することによってのみ、高性能で信頼性の高い部品を生産できることを知っています。

あなたのプロジェクトにはそのようなソリューションが必要ですか?

- 複雑な形状を作りながらも最高品質を保証できるアルミニウム合金部品を製造する方法をお探しですか?

- 材料を選ぶ際にはグレードだけでなく、製造プロセス全体の連携も考慮する必要があると思いますか?

JS は専門的なサポートを提供します:

- 当社はアルミニウム合金グレードの選択に注力するだけでなく、エンドツーエンドのプロセス最適化ソリューションも提供しています。

- 材料マッチング: 設計要件を分析し、最も適したアルミニウム合金グレードを推奨します。

- システム最適化: 金型設計、プロセスパラメータ、およびサポート材料システムを最適化して、部品のパフォーマンスを最大限に高めることに重点が置かれています。

- 透明な見積: 明確で詳細なプロジェクト見積が得られます。

今すぐ行動を起こしましょう: 設計図をアップロードしてください!

当社は専門的な材料知識と成熟した低圧鋳造技術を組み合わせ、信頼性の高い製造計画と現実的な見積りを提供し、良質な部品の製造をお手伝いします。

免責事項

このページの内容は情報提供のみを目的としています。JSシリーズ情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、Longshengネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積もりが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

JSチーム

JSは、カスタム製造ソリューションに重点を置く業界をリードする企業です。20年以上にわたり5,000社以上のお客様と実績を誇り、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスに注力しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。JSテクノロジーをお選びいただくことは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.cncprotolabs.com