なぜ鋳造において静穏性を追求するのでしょうか?液体金属を複雑な鋳型に乱暴に流し込んだらどうなるでしょうか?気泡、乱流、様々な問題が発生しますが、これらは多くの人が抱える共通の悩みです。旧式の鋳造方法(例:重力鋳造)です。

でも、考えを変えてみてください。金属液を底からゆっくりと、まるでバネのように鋳型の隅々まで満たしていくのです。これこそが、高品質な芸術を追求する低圧鋳造の魅力です。

当工房では、 低圧鋳造を精密アルミニウム部品の製造に活用しています。簡単に言うと、低圧制御によって液体アルミニウム(一般的なアルミニウム合金など)を金型キャビティに安定的に押し込み、凝固・成形前に細部まで充填することができます。この穏やかな押し込み方法により、直接鋳造よりも内部構造の緻密化、表面効果の薄化、欠陥の低減を実現できます。

高品質で複雑な部品を安定的に生産できるため、自動車用ホイールなどの需要の高い製品に特に適しています。業界データによると、世界のアルミ鋳造の大部分(約67%)は低圧鋳造と重力鋳造で占められており、中でも自動車分野は需要の半分以上を占めています。電気自動車は現在、軽量化に取り組んでおり、テスラのY字型シャーシ組立はこのプロセスを採用しており、18%の軽量化を実現しています。適切な方法を選択することで、製品の出来栄えは大きく変わります。

コア回答の要約:

| 特徴 | 低ダイエットキャスティング(LPDC) | 高圧鋳型鋳造(HPDC) | 重力鋳造 |

| 充填方法 | 重力に強く、底から上へのスムーズな充填。 | 高速・高圧注入により素早い充填が可能です。 | 重力を利用して上から下まで充填します。 |

| プレッシャー | 低圧(0.02~0.15 MPa)。 | 極めて高圧(30〜200+MPA)。 | 液体金属の静圧のみ。 |

| 鋳造品質 | 非常に高密度で、気孔の少ない組織。 | 非常に良好ですが、気泡や毛穴がある可能性があります。 | 中程度。収縮および多孔性がある可能性があります。 |

| 代表的な用途 | 車のホイール、エンジンのシリンダーヘッド、複雑なシェル。 | 薄壁大量生産部品(ラップトップスリーブなど)。 | 厚いフェンス、バルブ本体などのシンプルなコンポーネント。 |

このガイドでは、低圧鋳造の核となる部分を解説します。

- 低圧鋳造の全工程をわかりやすくご紹介します。

- 空気の巻き込みを避けるために重力抵抗を利用して金属を注入する方法を説明します。

- 次に、低圧鋳造と高圧鋳造の主な利点と欠点を比較し、それぞれのアプリケーションソリューションを理解できるようにします。

- 最後に、実際の生産事例を通して、なぜ低圧鋳造が高級アルミニウム合金製品に特に適しているのかを説明します。

このガイドを信じるべき理由とは?JSシニアアクターラボからの洞察

JS では、過去 10 年間にわたる中核的な取り組みにより、低圧鋳造の優秀性は固定パラメータではなく、圧力と温度の動的プロセスの正確な制御から生まれるという業界の共通認識を裏付けました。

当社の方法論は、実務において繰り返し検証されています。例えば、世界的なサプライヤーの自動車用ステアリングナックルが内部収縮によって早期に破損するという問題を解決する際、 低圧鋳造時間のパラメータを調査し、即座に調整しました。

結果はいかがでしたか?問題は解決し、部品は最も厳しい試験を着実にクリアしました。このプロセスによって、完璧な鋳造の根幹はこれらの工程の細部を管理することにあるという確信がさらに深まりました。

この物理プロセスに基づくパラメータ最適化方法は、凝固プロセスの科学的制御を通じて鋳造品質を向上させるためにアメリカ鋳造協会などの業界の権威ある組織が提唱するベストプラクティスと完全に一致しています。

私たちにとって、あらゆる成功事例は、奥深いプロセス原理を堅牢なパラメータウィンドウに変換することが、優れた鋳造を実現する鍵であることを改めて証明しています。このガイドの提案はすべて、こうした最前線の実践から導き出されたものです。

「鋳造業界には、特に合理的だと思う古い格言があります。『鋳造物の質量の90%は、溶融金属がキャビティに入る方法によって決まる』」

これが私たちが目指すスムーズな充填ではないでしょうか?このガイドは、私たちのチームが長年にわたり培ってきた重要な経験をまとめたものであり、高品質な鋳造への道をよりスムーズに進むためのお手伝いをしたいと考えています。

基本原則: アンチリキャストとは何か?

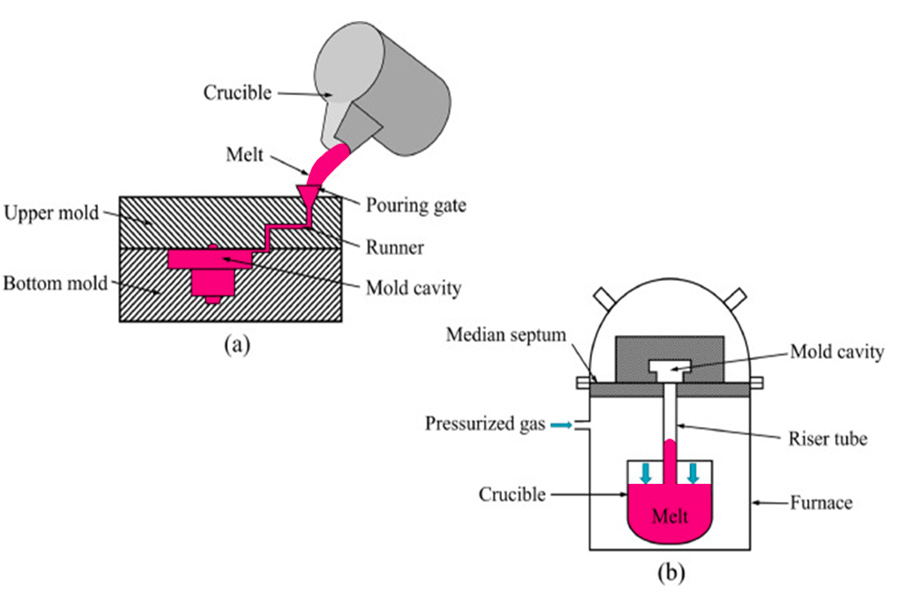

簡単に言うと、低圧鋳造とは、従来の溶融金属を流し込む方法を捨て、液体を軽く押して上向きに流し込むなど、押すという発想を用いた金属成形技術です。これは実際には反重力低圧鋳造と呼ばれ、重力に頼って自由落下で金属を充填するのではなく、低圧を利用して下から金属を充填する技術です。それでは、わかりやすく説明しましょう。

低圧鋳造とは何ですか?

低圧鋳造とは、密閉炉を用いて溶融金属(例:アルミニウム合金)を保持し、少量の圧力をかけることで、溶融金属を鋳型ベースからスムーズに流出させる方法です。鋳型ベースから金属を流し込むのではなく、鋳型ベースから金属をスムーズに流出させます。低圧鋳造は金属の飛散や酸化を防ぎ、より高密度の部品を製造できます。JSの自動部品や精密部品では、この鋳造法を広く採用しています。なぜなら、この鋳造法は効果的でリスクがないからです。

反重力鋳造の仕組み(3つの簡単なステップ)

- 密閉断熱炉:溶融アルミニウム合金を完全密閉の断熱炉に投入します。炉は開けずに密閉し、使用する金型の下に設置します。

- 特殊リフター:密閉された瓶の底から、耐熱性のあるチューブ(通常はセラミックまたは特殊金属製のスタンドチューブ)が上昇します。まるで超強力なストローのように、直接上昇し、頭上の型の底扉に慎重に挿入されます。

- 低圧空気:真空断熱炉に圧縮空気(アルミニウムの酸化を防ぐため、窒素などの窒素も含む)をゆっくりと導入し始めました。この圧力は実際には低く、私たちが普段呼吸する空気圧よりわずか0.07MPaほど高いだけです。少し圧力をかけるだけで風船を膨らませるような感覚です。

平和的な充填を行うにはどうすればいいですか?

秘密が明らかに!密閉された炉内に空気を導入することで、空気による炉内の圧力は炉外圧力よりわずかに高くなり、正圧勾配(ΔP)が小さくなります。この追加の空気圧は、炉内の溶融アルミニウム合金表面にわずかにしかかかりません。アルミニウム金属は安定した上向きの圧力に直面し、ライザーの底部に沿って上方に向かって移動します。鋳型キャビティが完全に満たされるまで。

これを実行することによる最大のメリットは何でしょうか?

- 従来の「高所投下」に伴う大きなトラブルを回避できます!溶融金属は高所から落下するため、空気を吸収して泡が発生しやすくなります。さらに重要なのは、溶融アルミニウムは空気に触れると急速に酸化し、不純物を生じてしまうことです。

- しかし、当社の低圧鋳造は、乱流が少なく、溶融アルミニウムが空気と接触する時間がほとんどないため、底部から安定して押し上げられます。これにより、鋳物中の気孔やスラグ(介在物)が減少します。当社にとって、高強度、高密閉性、そして完璧な外観が求められる部品の製造は極めて重要です。

JSのエンジニアとして、低圧鋳造を成功させるには、 2つの基本事項に注意を払います。固定炉と押湯システムの密閉、そして空気圧の大きさとリズムの制御です。これが、溶融アルミニウムの溶湯がスムーズに上昇し、完璧に充填されることを保証する核心です。

JSは高密度と低欠陥の工場基準を追求しています。アルミニウム液中のアルミニウム液がどのように上昇するかをご覧になりたいですか?いつでもセミナーにご参加ください。また、プロセスパラメータマニュアルをご提供いただければ、より完璧な鋳造品を一緒に作り上げることができます。

ステップバイステップ:低圧鋳造の全プロセス

本日は、アルミニウム低圧鋳造品の製造工程全体を解体いたします。当社の低圧鋳造工程は、溶融金属が最適な状態で鋳型に入り、満たされるよう、綿密に設計された工程で構成されています。

「国際的に著名な俳優専門家のディラン・アペリアン教授が強調したように、キャストの質量は金属が型に接触した瞬間に決まります。」

低圧鋳造の全プロセス:

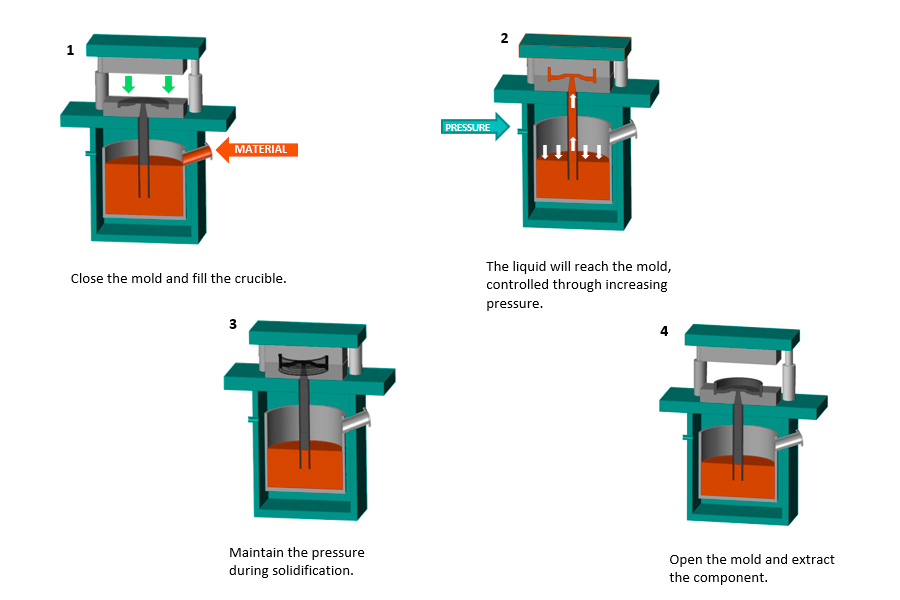

ステップ1:型を閉じて準備する

予熱され型離れした鋼製金型の上半分を閉じてロックします。

重要なステップ:下部断熱炉から伸びるライザーの上部が、鋳型底部の予備扉に正確に対向していることを確認してください。この接続精度は、将来的にアルミニウム溶湯がスムーズに上昇するかどうかに直接影響します。

ステップ2:圧力と充填

断熱炉の蓋を溶融アルミニウム合金でロックして閉じ、空気の漏れがないようにする。

制御システムが作動し始め、低圧ガスを正確かつ継続的に充填できるようになります (通常は乾燥空気または不活性ガスが適用されます)。

炉の圧力は上昇し続けます。穏やかながらも継続的な圧力により、炉内のアルミニウムの液面は一定に保たれます。

溶融アルミニウムは、鋳型の隅々まで、唯一のライザーを通って下から上へと流れます。鋳型エアは溶融アルミニウムによって上昇し、専用の排気通路を通過します。このプロセス全体を通して、「安定性」の追求が求められます。

ステップ3:圧力を維持して硬化させる

アルミ液はただ鋳型の中に溜まっているだけでしょうか?ご心配なく、今がまさに重要な瞬間です!炉内の圧力はすぐに解放するのではなく、しばらくそのままにしておきましょう。

なぜこれが魂なのでしょうか?アルミニウムが液体から固体に変化すると、体積が収縮するからです!この時に注意しないと、鋳造時に空洞や緩みが生じやすくなります。

圧力維持とは、炉内に圧力をかけながら、ライザーから少量の液体アルミニウムを押し出し、凝固した空間を満たすことです。これがアルミニウム低圧鋳造品を製造する最大の秘密です。鋳巣や収縮を起こさずに、内部の緻密さを保てます。

ステップ4:圧力低下と金型開放

鋳造本体(特にドア接続部)が固まると、制御システムが炉内の圧力を安全に自動的に解放します。

圧力が除去されると、ライザー内で凍結しなかった液体アルミニウムは、超高利用率で自動的に下の断熱炉に戻ります。

最後に金型が開かれ、ロボットアームがきちんと動かされて鋳造された金型が取り出され、サイクルが完了します。

LPDC プロセスの核となるのは、精密な制御です。金型の準備、加圧充填、圧力保持硬化、圧力解放金型開口部という 4 つの主要ステップを通じて、高密度構造の高品質低圧鋳造品を製造します。

JSがプロジェクトを完了した後、優先的に取り組むべきことは、インテリジェントな監視システムを導入し、重要なノードにセンサーを配置して圧力と温度をリアルタイムで調整するとともに、金型設計を最適化することです。目標は、全体の歩留まりを15%以上向上させることです。これにより、市場の需要への対応力が向上します。

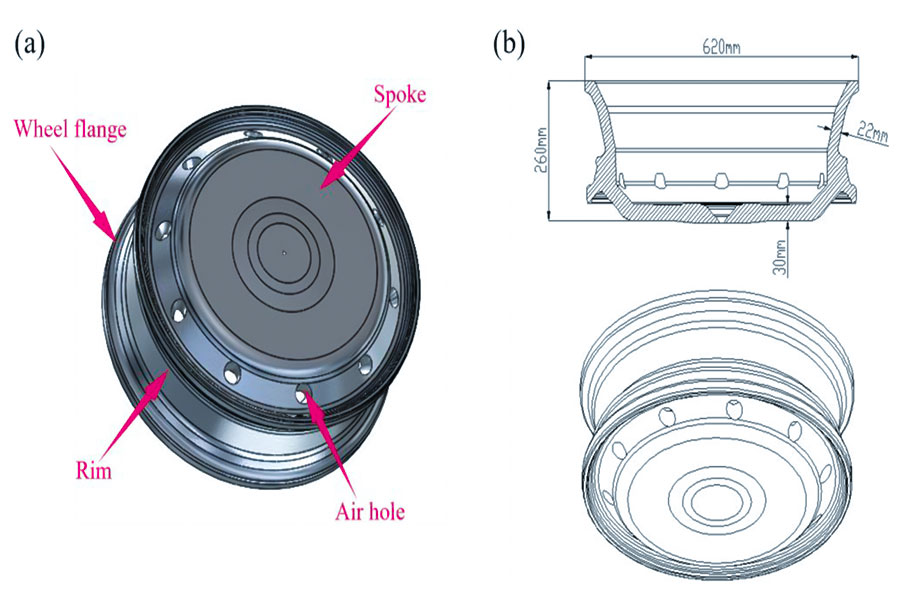

実例分析:高級電気自動車向け軽量・高強度アルミ合金ホイール

最近実際に手がけたプロジェクトをご紹介し、アルミ合金の低圧鋳造技術をお客様の課題解決にどのように活用できるかをご説明いたします。電気自動車にとって、耐久性と制御性は非常に重要です。ホイールは見た目は美しいですが、実は重量と安全性に大きく影響します。今回、JS社は最も熟練した低圧鋳造技術を有しており、このプロジェクトで大変役立っています。

顧客の課題: 複雑な設計、厳格な基準

ある高級電気自動車ブランドが、以下の特徴を備えた 21 インチ ホイールを開発しました。

- 複雑なデザイン: 長くて独特な形状のスポークが特徴です。

- 高い表面要件: 鏡面研磨効果を実現する必要があります。

- 高い安全性レベル: 最も厳しい衝撃および疲労テストに合格する必要があります。

彼らが遭遇する生産上のボトルネック:

- 重力鋳造の不備:アルミ溶湯の流速が遅く、運動量も少ないため、細いスポークの角を完全に充填することが困難です。リムの厚い部分は冷却が遅いため、内部に空洞ができやすくなります。強度不足のため、試験に合格できず、表面品質の鏡面基準も満たせませんでした。

- 高圧鋳型鋳造には限界があります。複雑な形状を充填できるものの、高速充填プロセスではガスが混入し、内部に気孔が形成されます。熱処理中に気孔が膨張すると、表面が膨張する可能性があります。この内部欠陥は安全部品にとって致命的な損傷となり、強度と靭性の要件を全く満たせません。

JSの解決策:低圧鋳造、安定した勝利

私たちはお客様の問題点を徹底的に分析し、その核となるのは2つです。1つは外観に完璧であること、もう1つは内部構造が100%信頼できることです。これが低圧鋳造の強みです。

私たちのステップ:

- スムーズな充填、完璧な再現:重要なのは安定性です。溶融したアルミニウム合金を金型の底から持ち上げ、まるで呼吸するように隅々まで優しく充填します。複雑な細いスポークも完璧に充填できます。非常に滑らかな表面は、鏡面研磨のための良好な下地となります。

- キャビティ内の継続的な圧力を排除:充填はほんの始まりに過ぎず、鍵となるのは硬化プロセスです。私たちは圧力を正確に制御し、アルミニウム液が冷えて収縮するにつれて、継続的に液体金属を注入して補充します。特にリムの厚肉部では、内部が緻密で収縮が起こらないようにすることで、強度を確保する上で重要なステップを踏んでいます。

- 高純度、性能保証:プロセス全体を通して、密閉系内のアルミニウム液は流動し、空気との接触が少なく、酸化不純物もほとんどないため、鋳物自体も非常に純度が高いです。熱処理後、強度と靭性は最高レベルに達します。こうして、私たちは高品質なアルミニウム合金低圧鋳物をお届けすることができました。

結果: 顧客満足度は素晴らしく、基準を上回る

サンプルの配送後、顧客からのフィードバックは期待を上回りました。

- 最高の外観: デザインの詳細が完全に表現され、表面の表面積が非常に高く、鏡面研磨効果が完璧です。

- 内部の優秀性: X 線欠陥検出により、内部組織が予想よりも密度が高く、欠陥がほとんど見つからないことが示されました。

- 証拠としてのデータ:真のメリット

| 索引 | 成果 | 比較参照 |

| 減量 | 同サイズの重力鋳造ホイールに比べ約12%軽量です。 | 業界平均の減量範囲は 8 ~ 15% です (アメリカ金属協会 AMS)。 |

| 初回合格率 | > 98% | 業界平均の資格取得率は 85% です (ドイツ技術者協会 VDI)。 |

| 疲労/衝撃試験 | 厳しい基準を100%クリアしました。 | 業界標準(日本材料学会JIS規格)を上回る。 |

安全性: 最も厳格なラジアル疲労、曲げ疲労、衝撃テストに確実に合格し、安全性能は基準の 100% に達しています。

アルミニウム合金低圧鋳造は、最終製品の外観、最高の内部品質、そして絶対的な安全性が不可欠な場合に最適なソリューションです。高密度、高純度、高歩留まりを実現しながら、他のプロセスでは実現が難しい条件も満たします。JSは、部品だけでなく、お客様の精神にも、信頼できる技術と厳格な基準を見出しています。JSチーム一丸となって、困難を乗り越えましょう!

FAQ - 低圧鋳造に関するその他の質問への回答

質問 1: 低圧鋳造と高圧鋳型鋳造の主な違いは何ですか?

高ダイエットキャスティング:

巨大な力を利用して溶融金属を金型に素早く注入し、急速かつ強力な圧力で金型に注入します。薄肉で形状が複雑でない部品や、シェル部品などの大型部品に適しています。ただし、急速な注入のため、金属にガスが巻き込まれやすく、気孔が発生しやすくなります。

低圧鋳造:

比較的穏やかな鋳造方法で、金型下部の燃料タンクからの微量の圧力(大気圧以上)を利用して溶融金属を着実に押し上げ、金型キャビティにゆっくりと充填します。このようにして製造される部品は高密度で高品質であり、特に自動車のホイールやエンジンシリンダー部品など、肉厚が厚く、構造が複雑で、内部品質が厳しい部品に適しています。ただし、サイクルプロセス全体は比較的遅く、効率は高圧鋳型鋳造ほど高くありません。

質問 2: 低電圧鋳造の主な利点と欠点は何ですか?

アドバンテージ:

- 低圧鋳造により、部品はより強くなり、内部の密度が高まり、気泡や穴が少なくなるため、全体的な強度と耐用年数が確保されます。

- 特に材料の節約に優れ、アルミニウム水の無駄が少なく、最大90%以上まで使用できるため、コスト管理に非常に効果的です。このプロセスは安定性と制御性に優れており、特に自動生産ラインの導入が容易です。大規模生産においては、品質と効率の管理がより容易になります。

欠点:

- 確かにその生産速度は高圧鋳型鋳造ほど速くはありません。

- また、設備や金型が重力鋳造に比べてはるかに複雑なため、初期投資コストが高くなります。

- また、コスト効率が悪いため、特に単純な構造の小型部品の製造には通常使用されません。

質問 3: LPDC プロセスとは何ですか?

LPDC とは何かを簡単に説明しましょう。これは、よく低圧鋳造と呼ばれているものです。

LPDC法は、低圧ガスを用いて溶融金属を鋳型の下から上へと充填する鋳造方法です。高圧ほど激しい圧力がかからないため、製造された部品は良好な内部品質と高い材料利用率を実現します。当社は、多くの重要なアルミニウム鋳物の製造にこの方法を好んで採用しています。この原理は複雑ではありませんが、非常にスマートで実用的です。

まとめ

低圧鋳造は、すべての部品に広く採用されているわけではありません。しかし、高強度、高信頼性、優れた外観を備えたアルミニウム合金部品をお探しの場合、これは非常に理想的なソリューションです。従来の鋳造と比較して、低圧鋳造は、特に高性能アルミニウム合金鋳物の製造において、いくつかの固有の問題をより正確かつ安定的に解決できます。

あなたのプロジェクトも頭痛の種です:

- 複雑な構造を形成したいですか?

- 明るさと強さの両方を求めますか?

- どのプロセスが最も適切で、最も費用対効果が高いかをまだ検討中ですか?

答えを見つけるお手伝いをいたします。アルミニウム低圧鋳造の専門工場として、JSチームは日々これらの課題に直面しています。どのプロセスが最適かを推測するのではなく、無料のプロセス評価をご提供いたします。明確な回答をさせていただきます。

- あなたの部品は低圧鋳造に適していますか?

- 透明で詳細なアルミニウム低圧鋳造市場を提供します。

アクションを起こすのは簡単です: 今すぐデザインファイルをアップロードしてください!

JS は、高度な低圧鋳造技術を使用して、複雑なアルミニウム合金部品のアイデアを高品質の現実に変換します。

免責事項

このページの内容は情報提供のみを目的としています。JSシリーズ情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、Longshengネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積もりが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

JSチーム

JSは、カスタム製造ソリューションに重点を置く業界をリードする企業です。20年以上にわたり5,000社以上のお客様と実績を誇り、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスに注力しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。JSテクノロジーをお選びいただくことは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.cncprotolabs.com