CNC 精密旋削部品は、現代の精密製造業を支える中核です。低侵襲手術ツールの精密シャフトから航空宇宙油圧システムの重要なバルブコアまで、CNC 精密旋削部品は、ミクロンレベルの精度で現代の産業の確実な稼働に貢献します。

各部品の真円度、円筒度、表面仕上げがシステム全体のパフォーマンスに直接影響する場合、CNC 旋削プロセスのあらゆる詳細を深く理解することによってのみ、最終的な優れた品質を保証できます。

このガイドは、 20 を超える業界の 500 社を超えるクライアントにサービスを提供してきた長年の実践経験を組み合わせて、CNC 精密旋削部品の重要な知識を体系的に習得し、実際の製造上の課題を解決するのに役立つことを目的としています。

コア回答の要約

| 技術的寸法 | 主な課題 | JSプレシジョンソリューションズ |

| プロセス安定性 | 工具摩耗、熱変形、振動抑制。 | 継続的な安定した加工を実現する総合的な CNC 旋削プロセス監視および最適化システム。 |

| 表面品質管理 | 粗さ制御、振動マーク除去、寸法の一貫性。 | プロフェッショナルな精密旋削部品の表面完全性制御テクノロジー。 |

| 材料の適応性 | 異なる鋼種による加工特性の違い。 | 鋼材部品の精密旋削加工に特化したプロセスデータベース。 |

| サービスの柔軟性 | 小ロット生産における精度保証とコスト管理。 | 成熟したカスタム CNC 旋削品質管理と迅速な応答メカニズム。 |

あなたの製造パートナー:JS PrecisionのCNC加工サービス能力の包括的な理解

JS Precision は、CNC 旋削の実務分野で15 年を超える経験を有し、医療、航空宇宙、自動車、光学機器など 20 を超える業界の 500 社を超える顧客と自信を持って協業しています。

医療機器メーカー向けに10,000個の精密シャフト部品を製造し、合格率は99.8%です。さらに、航空宇宙産業のお客様向けに、公差±0.001mm以内の耐熱合金部品の加工も行っています。

さらに、当社は 30 種類以上の鋼、チタン合金、エンジニアリングプラスチックの CNC 旋削プロセスに精通しており、それらの処理パフォーマンス データは Granta Design 傘下のCES セレクター材料データベースを通じて相互検証できるため、プロセス最適化の科学的な性質を確保できます。

このガイドは、長年のプロジェクト経験と技術的蓄積を要約したもので、あらゆる点において実際のケーススタディによって裏付けられているため、CNC 精密旋削部品に関するニーズを解決するために完全に信頼できます。

当社のサービス能力をすぐに理解する必要がありますか?「JS Precision CNC 旋削サービス能力マニュアル」に直接お申し込みいただくと、20 件を超える業界のケーススタディと機器のパラメータが公開されます。

現代の製造業において CNC 精密旋削部品が重要なのはどこですか?

JS Precisionの能力を理解した上で、CNC精密旋削部品が現代の製造業においてどのような役割を果たしているのか疑問に思われるかもしれません。実際、高精度部品の製造にはほぼ不可欠な存在となっています。以下では、定義、用途、そしてメリットの3つの側面から解説します。

基本的な定義とプロセス特性

精密旋削と従来の旋削の本質的な違いは、精度とプロセス制御のレベルにあります。

CNC 精密旋削部品は、公差±0.001mm 、表面粗さRa 0.2μm を実現できます。従来の旋削公差は、ほとんどの場合、公差 ±0.05mm 以上、表面粗さ Ra1.6μm です。

精密旋削加工では、リアルタイム温度補正、SPC制御、専用工具が活用されますが、従来の旋削加工では、工程監視の有無に関わらず効率性が重視されます。こうした違いこそが、CNC精密旋削加工部品が高精度を実現できる理由です。

主な応用シナリオ

- 医療機器:生体適合性と ±0.003mm 以内の許容誤差が求められるインプラントおよび外科用器具の製造。

- 航空宇宙:エンジンタービンシャフト、その他の部品の加工にチタン合金/高温合金を使用し、極限環境下での安定性を確保します。

- 自動車業界:正確な燃料噴射を保証するために、許容誤差±0.005mm以内の燃料噴射部品を製造します。

- 光学機器:レンズ鏡筒およびレンズマウントの製造。結像精度を確保するため、形状および位置の許容誤差は±0.002mm 以内にする必要があります。

パフォーマンス優位性分析

CNC 精密旋削部品の利点は大きいです:

- 高精度で直接組み立てが可能なので、後続の加工工程を削減できます。

- 優れた表面品質により、研磨工程が不要になり、コストが削減され、医療部品への細菌付着も低減します。

- 優れた互換性により、大量生産部品の共通性が保証され、最終製品の品質と効率が向上します。

図 1: 精密旋削により、比類のない精度と極めて小さな許容誤差を備えた部品を製造できるため、高性能アプリケーションに適した高品質のコンポーネントを製造できます。

CNC 旋削プロセスにおける安定性を決定する要因は何ですか?

CNC精密旋削加工で作られる部品の品質は、安定した加工プロセスに左右されます。では、CNC旋削加工における安定性を決定づけるものは何でしょうか?最終部品の精度に直接影響を与える3つの要素について、詳しく説明します。

設備の剛性基盤

CNC 旋削プロセスの安定性は、基本的な工作機械構造、ガイドウェイ システム、およびスピンドル精度に依存します。

この工作機械は振動を減らすために鋳鉄製のベッドを採用しており、ガイドウェイシステムは正確な位置決めを保証するためにリニアガイドウェイで設計されており、スピンドル精度は部品の寸法偏差を引き起こすスピンドルの振れを防ぐために 0.0005mm 以内に制御されています。

ツールシステムの最適化

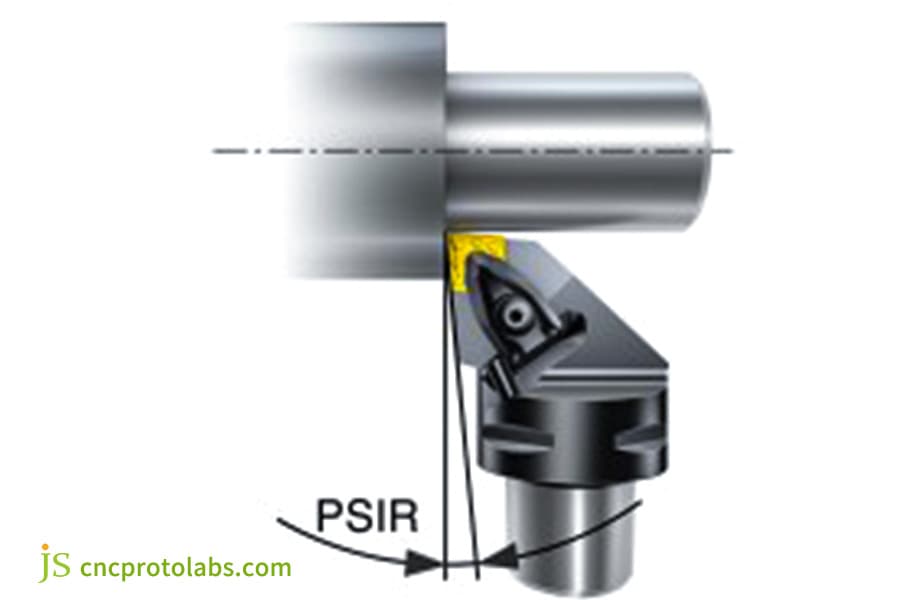

ツールホルダー、形状、コーティング技術のバランスが、切断の安定性の向上に寄与します。

ツールホルダーのバランスはG2.5レベルに達し、高速振動を抑制します。工具形状は材料特性に基づいて設計されており、例えばステンレス鋼では正のすくい角が抵抗を低減します。TiAlNなどの硬質コーティングは工具の耐摩耗性を高め、摩耗による加工誤差を低減します。

プロセスパラメータ科学

材料特性に応じて切削パラメータを最適化し、振動を抑制する必要があります。

アルミニウム合金の場合、切削パラメータは2000~5000rpm、送り速度は0.02~0.05mm/rの範囲で設定します。一方、鋼材の場合は500~1500rpmに減速します。振動を抑制するため、ダンピング装置の設置とクランプ力の調整を行い、 CNC旋削加工の安定性を確保します。

図 2: 荒加工、中仕上げ加工、仕上げ加工を含む精密旋削セットアップ。

CNC 精密旋削サービスにおいて最高水準を要求する業界はどれですか?

CNC精密旋削加工の需要は業界によって異なります。これらの業界では、部品の性能が製品の安全性や中核機能に直接影響するため、特に高い基準が求められる場合もあります。具体的な例をいくつか挙げます。

医療機器

医療機器業界では、CNC精密旋削に対する要求が非常に厳しいです。インプラントや手術器具には優れた生体適合性が求められ、316Lステンレス鋼またはチタン合金が一般的に使用されます。安全な使用のためには、表面にひび割れやバリがないことが不可欠です。

航空宇宙アプリケーション

航空宇宙産業におけるCNC旋削サービスでは、材料と信頼性が非常に重要です。多くの部品は耐熱合金、チタン合金、その他の耐火材料で作られており、極めて過酷な環境下でも安定した性能が求められます。そのため、品質問題による事故を防ぐため、すべての部品は厳格な試験を受けなければなりません。

光学および精密機器

光学機器・精密機器業界では、CNC精密旋削加工における幾何公差に対する要求が非常に高くなっています。例えば、レンズ鏡筒やレンズマウントは、形状公差と位置公差を±0.002mm以内に抑える必要がある一方で、光の反射や屈折に影響を与えないよう、表面粗さはRa0.1μmを達成する必要があります。

精密旋削部品の表面粗さはどのようにして精密に制御されるのでしょうか?

精密旋削部品の表面粗さは、特に医療や光学分野において、ワークピースの品質を示す上で非常に重要です。では、どのようにして表面粗さを精密に制御するのでしょうか?主な方法は、以下の3つです。

切削パラメータの最適化

スピンドル速度、送り速度、切削深さなどの要素は表面粗さに影響します。回転速度が速いほど表面は滑らかになります。

例えば、アルミニウム合金を5000rpmで加工すると、Ra0.2μmの面粗さを実現できます。送り速度が小さいほど、表面の凹凸は細かくなります。切込み深さは材料に応じて調整する必要があります(硬鋼の場合は0.1~0.3mmが適切です)。

ツール技術の応用

精密旋削インサートの形状と刃先処理は、表面品質を左右します。5 °~15°のすくい角と6°~12°の逃げ角により、切削抵抗を低減できます。刃先をダルリングまたはホーニング(半径0.01~0.03mm)することで、部品表面を傷つける鋭利な刃先の発生を防止できます。

冷却と潤滑戦略

様々な冷却方法を採用することで、表面の完全性と寸法安定性に影響を与えます。一般的な鋼材の冷却にはエマルジョンが使用され、熱変形を軽減します。ステンレス鋼の冷却にはオイルミストが使用され、工具の固着を防止します。また、高温合金用の特殊冷却油は、表面の酸化や割れを防止します。

精密旋削部品には、表面粗さに関する要件はありますか?例えば、Ra 0.2μm未満を実現したい場合、「表面品質管理標準マニュアル」を簡単にダウンロードできます。このマニュアルでは、試験方法と受入手順が詳細に説明されています。当社の表面品質管理の有効性を確認したい場合は、まず1~5個のサンプルをご注文いただければ、無料で表面粗さ試験とレポートをご提供いたします。

図 3: 精密切断ブレードの幾何学的角度によって表面品質が決まります。

さまざまな鋼種の精密旋削にはどのようなプロセスの違いがありますか?

鋼種によって特性が大きく異なるため、鋼部品の精密旋削加工方法も大きく異なります。鋼種に応じて加工方法を変えることでのみ、部品の精度を確保できます。以下、表を参照しながら詳しく説明します。

| スチールタイプ | 加工特性 | 重要なプロセスポイント |

| オーステナイト系ステンレス鋼 | 靭性が高く、工具の固着や加工硬化が激しい。 | 高速度鋼工具を使用し、速度800 ~ 1500 rpm でオイルミストを冷却して工具の固着を減らします。 |

| マルテンサイト系ステンレス鋼 | 高硬度HRC30-45、工具欠けに敏感。 | 超硬工具を使用し、送り0.01~0.02mm/r、温度制御。 |

| 合金構造用鋼 | 焼入性は良いが、切削性能が不均一。 | 速度は硬化度合いに応じて調整する必要があり、硬化部品、TiCN コーティングされた工具の場合は1000 ~ 1200 rpm です。 |

| 工具鋼 | 硬度が高く、HRC 58〜65、機械加工が非常に困難です。 | CBN工具を使用し、低速(300~500 RPM)で切削してください。切削深度は深く、冷却効果を高めてください。 |

シリーズ ステンレススチール:

オーステナイト系ステンレス鋼(304、316L)の場合は、切削速度を上げて加工硬化を抑えるため、高速度鋼工具を使用します。マルテンサイト系ステンレス鋼(410、420)の場合は、工具破損を防ぐため、送り速度を下げる必要があります。析出硬化型ステンレス鋼(17-4PH)は、加工後に時効処理を行い、加工中に変形代を考慮する必要があります。

合金構造用鋼:

45CrNiMoVAなどの合金構造用鋼では、パラメータ調整において硬化度を考慮する必要があります。そのため、加工箇所では低速・低送りで切削し、切削抵抗が大きいため、高強度の超硬合金工具が必要となります。

工具鋼加工:

T10やCr12MoVなどの工具鋼の場合、低速で切り込みの深いCBN工具を採用し、同時に冷却を強化し、特殊な冷却油を使用して工具の故障や部品の酸化を防止します。

特定の鋼種の加工が必要ですか?例えば、316Lステンレス鋼やCr12MoV工具鋼の場合、工具選定と冷却ソリューションに役立つ「 鋼部品の精密旋削加工パラメータ表」を無料でご提供しています。どの鋼材を選べばよいか分からない場合は、部品の使用シナリオをご説明いただければ、適切な鋼材をご提案し、加工コストを分析いたします。

CNC 旋削サービスプロバイダーの技術的能力を評価するにはどうすればよいでしょうか?

適切なCNC旋削サービスプロバイダーを選ぶことは非常に重要です。その技術力をどのように判断すればよいでしょうか?以下の3つの要素が、正確な判断に役立ちます。

設備能力

基本的に、スピンドル精度、位置決め精度、そして再現性は非常に重要です。高品質なサービスプロバイダーは、工作機械のスピンドル精度を0.0005mm以下、位置決め精度±0.001mm、再現性±0.0005mmまで提供可能です。CMM、光学式コンパレータ、その他の必要な検査機器を備え、部品の品質検査において最高の精度を確保しています。

技術チームレベル

プロセスエンジニアの経験レベル、プログラミングスキル、そして問題解決能力は非常に重要です。経験豊富なエンジニアは迅速にプロセス計画を策定し、プログラマーチームは効率的な加工プログラムを開発し、問題の原因を特定してパラメータを調整することで、非常に短時間で問題を解決できます。

品質保証システム

検査設備の構成、品質管理プロセス、および文書管理を確認してください。信頼できるサービスプロバイダーは、初品検査、工程検査、最終検査の各工程を整備しています。また、加工パラメータと検査データをすべて記録し、追跡を容易にします。

小ロットのカスタム CNC 旋削生産で精度を維持するにはどうすればよいでしょうか?

少量生産のカスタムCNC旋盤加工において、精度と効率を両立させることは困難です。どうすれば実現できるでしょうか?以下の3つの対策により、精度と効率の両方を効果的に保証できます。

プロセス安定性の保証:

小ロット生産では、工具、パラメータ、工程の特別な管理が必要です。部品の混入を防ぐため、各バッチごとに専用の工具を事前に準備します。パラメータは試し切りで調整し、工程中のサンプリングによるモニタリングを実施することで、バッチの不良を回避します。

迅速対応メカニズム:

注文からプロセス設計への効率的な変換は非常に重要です。すべての注文に24時間以内に対応し、 48時間以内にプロセスソリューションを提供します。お客様との緊密なコミュニケーションを図り、図面と技術要件を可能な限り迅速に確認することで、遅延を回避します。

品質の一貫性の保証:

厳格な初品検査、工程内検査、最終検査を実施しています。初品検査合格後、量産を開始します。工程全体を通してランダムサンプリングを実施し、最終の全数検査を実施することで、すべての部品の品質の均一性を確保しています。

小ロットのカスタムCNC旋盤加工はいかがでしょうか?例えば、10~500個といった少量生産も可能です。ご注文の要件をお伝えいただければ、48時間以内に迅速なお見積もりと生産サイクルプランをご提供いたします。小ロットで精度にばらつきがある場合は、リスクを負うことなく、まず3~5個のサンプルをカスタマイズして検証いたします。検査に合格した場合にのみ、量産開始となります。

実例レビュー:医療機器シャフト10,000本で99.8%の合格率を達成

これまで多くの理論について説明してきましたが、CNC 精密旋削部品の製造における JS Precision の強みについて、より直感的に理解していただけるよう実際の事例を使用して説明します。

顧客の課題

ある医療機器メーカーは、直径公差±0.003mm 、表面粗さRa0.2μm、機能テスト(回転柔軟性およびシールテストを含む)に100%合格する、生体適合性要件に準拠した316Lステンレス鋼製の手術器具精密シャフトをバッチ生産する必要があります。

ロットサイズは10,000個で、納期はわずか3週間です。お客様は以前、複数のメーカーに問い合わせていましたが、精度不足のため、何度もやり直しが必要となり、製品発売計画が遅れてしまいました。

当社の技術ソリューション

お客様の問題を解決するために、まずCNC旋削工程のパラメータを最適化しました。精度に影響する可能性のある加工硬化を回避するために、スピンドル速度を3000rpm、送り速度を0.01mm/r、切削深さを0.1mmに設定しました。

表面粗さが要求範囲内となるように、刃半径0.02mmの専用ダイヤモンド工具を使用しました。

同時に、全工程温度補正を実施し、作業場の周囲温度を2時間ごとに表示しました。温度変化に応じて、工作機械のパラメータを調整し、熱変形を回避しました。

最終的に、50 個のサンプルを抽出し、座標測定機を使用して検査し、偏差を迅速に見つけて調整する統計的プロセス制御システムが確立されました。

成功したデータ

この1万個生産ロットにおいて、寸法適合率は99.9% 、表面粗さ適合率は99.8%、機能試験合格率は100%に達し、顧客クレーム率はゼロとなりました。さらに、納期を2日前倒しで完了し、お客様の外科用機器の発売計画を円滑に進めることができました。

お客様は当社と長期協力契約を締結し、精密シャフトの製造をすべてJS Precisionに委託しています。

図4: 医療機器シャフト

プロフェッショナルな CNC 旋削サービスを利用してプロジェクトを開始するにはどうすればよいでしょうか?

ここまで多くのことを学んだ後、プロジェクトをスタートさせたい場合、プロのCNC旋盤サービスプロバイダーとどのように連携すればよいでしょうか?以下の3つのステップに従えば、プロジェクトをスムーズに進めることができます。

明確な技術要件

2Dおよび3Dの完成図面に加え、公差や表面仕上げに関する技術要件をご提出ください。また、ISO 13485の品質基準と納期計画も明確にご記載ください。明確な要件があれば、サービスプロバイダーはプロジェクトを迅速に理解し、事後的な変更を回避できます。

プロセスソリューション開発

部品の特性に応じて、サービスプロバイダーはプロセス計画と最適化の提案を作成します。

JS Precision社を例に挙げ、部品の複雑さと材料特性を分析し、工具選定、パラメータ設定、検査方法などに関する包括的なソリューションを策定します。また、構造の簡素化や材料調整によるコスト削減と効率向上についても提案します。

プロジェクト実行保証

サービスプロバイダーは、全工程にわたる品質監視とスケジュール管理のための標準プロセスを確立するものとします。生産期間中は、例えば20%完了ごとに進捗報告書を提出するなど、定期的に進捗報告書を提出するものとします。また、初回検査、工程内検査、最終検査を実施し、納品時に完成した品質報告書と検査データを提供するものとします。

図面の完成や品質基準の定義など、まだニーズを明確にしていない場合は、今すぐ無料の個別技術相談を予約して、要件を明確にし、詳細を完成させましょう。

よくある質問

Q1: CNC 精密旋削で達成可能な一般的な許容誤差はどれくらいですか?

一般的な直径公差は±0.005mmです。高精度が求められる用途では、部品の特性や製造に使用される材料によっては、±0.001mmに達することもあります。

Q2: 旋削部品の大量生産における一貫性をどのように確保しますか?

当社では、統計的プロセス制御、自動補正システム、定期的な機器校正、標準化された操作を使用して、バッチ加工された部品の一貫性を確保しています。

Q3: 精密旋削は従来の旋削とどう違うのですか?

精密旋削加工は、ミクロンレベルの公差、優れた表面品質、そして厳格な工程管理に重点を置いています。一方、従来の旋削加工は、精度要件を低く抑え、加工効率の向上に重点を置いています。

Q4: カスタム精密旋削プロジェクトのリードタイムはどれくらいですか?

通常、試作品の納品には3 ~ 7 日かかります。小ロットの場合は、部品の複雑さと現時点での生産負荷に応じて、約2 ~ 3 週間かかります。

Q5: 精密旋削部品をどのように測定し、検証しますか?

精密旋削部品は、座標測定機、光学コンパレータ、粗さ試験機、特殊治具を使用して徹底的に検査および検証されます。

Q6: 試作品と生産量の両方に対応できますか?

はい、当社はさまざまな段階でカスタム CNC 旋削の要件を満たすことにより、単一ピースのプロトタイプ製造から大量生産まで、フルスケールのサービスを提供しています。

Q7: どのような品質認証を取得していますか?

当社は、サービスの準拠を保証するために、 ISO 9001:2015品質管理システム認証およびISO 13485医療機器品質管理システム認証を取得しています。

Q8: 御社の精密旋削サービスが競合他社と異なる点は何ですか?

高度な設備、深いプロセス知識、厳格な品質管理を備えた当社の技術的に高度な CNC 精密旋削ソリューションは、より高いコスト パフォーマンス比で提供されます。

まとめ

精密製造においては、ミクロン単位のあらゆる改善が製品性能の飛躍的向上の鍵となります。設備能力のテストに加え、CNC精密旋削部品はメーカーの工程の深さと品質へのこだわりを反映しています。

JS Precision は、包括的な CNC 旋削プロセス システム、専門的な鉄鋼部品の精密旋削技術、厳格な品質管理を備えており、プロセス最適化から大量生産までさまざまな課題の解決をお手伝いし、高精度部品のニーズを効率的かつ確実に満たします。

適切な CNC 旋削サービスを選択すると、プロジェクトの成功が確実に保証されます。

今すぐ精密旋削プロジェクトを始めましょう!

→部品図面をアップロードして、専門的なプロセス分析と正確な見積もりを取得しましょう

→ カスタム技術ソリューションについては、当社の旋削専門家にお問い合わせください。

免責事項

このページの内容は情報提供のみを目的としています。JS Precision Servicesは、明示的または黙示的を問わず、情報の正確性、完全性、または有効性について、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、JS Precisionネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積もりが必要な場合は、これらのセクションの具体的な要件をお知らせください。詳細については、お問い合わせください。

JSプレシジョンチーム

JS Precisionは、カスタム製造ソリューションに注力する業界をリードする企業です。20年以上の実績と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスに注力しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。JS Precisionをお選びいただくことは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.cncprotolabs.com