La lavorazione di ingranaggi personalizzati è la spina dorsale del funzionamento di macchinari all'avanguardia ed è essenziale in situazioni che richiedono una precisione submillimetrica nei movimenti ripetitivi di giunti robotici e nel funzionamento dei motori degli aerei a velocità di decine di migliaia di giri al minuto.

Questi due settori presentano requisiti pressoché contraddittori e rigorosi per la trasmissione a ingranaggi: un'elevatissima densità di potenza, una durata estremamente lunga, un funzionamento estremamente silenzioso e un'affidabilità assoluta in ambienti difficili. Tali requisiti vanno oltre i metodi convenzionali di produzione di ingranaggi industriali.

Questo articolo approfondirà il modo in cui JS Precision può portare la produzione di ingranaggi CNC a nuovi livelli attraverso il suo innovativo processo di produzione di ingranaggi, fornendo la potenza di base per le vostre attrezzature innovative.

Tabella delle risposte principali

| Sfide del settore | Difficoltà di produzione del nucleo | La soluzione di JS Precision |

| Giunti robotici leggeri e ad alta precisione | Per ottenere una coppia elevata e un gioco pari a zero in uno spazio ridotto sono necessari ingranaggi con un profilo dei denti estremamente preciso e un eccellente rapporto rigidità/peso. | Utilizzando la produzione di ingranaggi CNC a cinque assi, combinata con un design di ottimizzazione topologica e speciali leghe leggere, si ottiene la massima integrazione delle prestazioni degli ingranaggi congiunti. |

| Affidabilità in ambienti aerospaziali estremi | Richiede la conformità a rigorose certificazioni come AS9100, resistenza a temperature estreme, vuoto, vibrazioni e urti. La tracciabilità dei materiali e dei processi è fondamentale. | La creazione di un archivio di qualità completamente digitale e l'applicazione di materiali specializzati e processi di produzione di ingranaggi ad altissima precisione garantiscono l'assoluta affidabilità e tracciabilità per ogni ingranaggio, dalla materia prima al prodotto finito. |

| Bilanciamento tra costi ed efficienza | Alte prestazioni significano costi elevati . Ottimizzare il processo di lavorazione degli ingranaggi per ridurre il costo unitario mantenendo la qualità è fondamentale. | Ciò comporta l'ottimizzazione dei parametri di taglio tramite simulazione di processo per ridurre i tassi di scarto, l'integrazione di linee di produzione automatizzate per migliorare l'efficienza e l'utilizzo di analisi di ingegneria del valore per aiutare i clienti a ottimizzare i progetti e ridurre i costi. |

Risultati chiave

- La competenza tecnica ha un'influenza diretta sul suo limite massimo di prestazioni: un vero esperto nella lavorazione di ingranaggi personalizzati deve conoscere l'intera catena di processo, dalla scienza dei materiali alla rettifica di precisione.

- L'ottimizzazione dei processi è il segreto della gestione dei costi, dove il valore aggiunto di un processo di produzione di ingranaggi ottimale deriva dalla riduzione al minimo degli sprechi e dalla massimizzazione della resa al primo passaggio , anziché dalla semplice riduzione dei costi.

- Certificazione e conformità sono il biglietto d'ingresso per l'industria aerospaziale: scegliere un fornitore dotato di un sistema di gestione della qualità aerospaziale maturo è un prerequisito per il successo del progetto.

- Disporre di capacità produttive flessibili è fondamentale per reagire ai cambiamenti del mercato. Le capacità produttive per la produzione di ingranaggi CNC dovrebbero essere in grado di rispondere a ordini di pochi pezzi di una varietà di prodotti, aiutandovi ad abbreviare il ciclo di sviluppo del prodotto.

JS Precision: Lavorazione di ingranaggi personalizzati, consegna rapida di piccoli lotti

JS Precision è un'azienda specializzata nella lavorazione di ingranaggi con molti anni di esperienza nel settore. L'azienda segue rigorosamente gli standard di qualità ISO 9001. Grazie a questa competenza ed esperienza, è diventata un'azienda modello per la lavorazione di ingranaggi personalizzati.

Il punto di forza dell'azienda è rappresentato dalla padronanza dell'intera filiera produttiva, a partire dalla selezione dei materiali e dalla progettazione degli ingranaggi, fino alla finitura con lavorazioni meccaniche di precisione, trattamento termico e collaudo. Ogni fase è soggetta a standard rigorosi e a un supporto tecnico professionale.

Grazie alla consegna rapida di piccoli lotti, abbiamo gradualmente raggiunto il vertice del settore per ordini di pezzi singoli e consegne rapide entro 3-5 settimane. In un'occasione, abbiamo prodotto un ingranaggio articolato personalizzato per un'azienda europea di robotica con una precisione di livello DIN 4. Abbiamo consegnato 20 campioni in sole 4 settimane, contribuendo a ridurre del 40% il ciclo di ricerca e sviluppo del cliente.

Abbiamo fornito con successo soluzioni di ingranaggi personalizzate per centinaia di progetti di robotica, aerospaziale e attrezzature industriali in tutto il mondo.

I nostri ingranaggi raggiungono generalmente una precisione DIN 5-6 e i componenti chiave possono essere migliorati fino a DIN 4 o superiore dopo l'ottimizzazione del processo. Inoltre, grazie alla qualità costante e al servizio efficiente, siamo un fornitore strategico fondamentale per molti clienti di fascia alta.

Se stai cercando un partner affidabile per la lavorazione di ingranaggi personalizzati, non esitare a contattarci e a comunicarci le tue esigenze in termini di prodotto e tempi di consegna per ricevere una soluzione personalizzata gratuita e un preventivo.

In che modo la lavorazione di ingranaggi personalizzati soddisfa le esigenze di altissima precisione dei giunti robotici?

I requisiti di precisione nella lavorazione degli ingranaggi per giunti robotici sono estremamente severi. La lavorazione di ingranaggi personalizzati è specificamente progettata per soddisfare tali requisiti con tecnologie innovative. Dal controllo a livello micrometrico alla leggerezza, ogni aspetto è di fondamentale importanza per quanto riguarda il funzionamento.

Precisione a livello di micron senza gioco

Modifica di precisione del profilo e della direzione dei denti: utilizzando la tecnologia di rettifica di precisione nella lavorazione degli ingranaggi CNC, JS Precision può effettuare modifiche a livello micron del dente e della direzione elicoidale, compensando così la deformazione degli ingranaggi sotto carico, in modo da ottenere un gioco quasi nullo nella trasmissione, riuscendo così a garantire precisione di posizionamento e ripetibilità per il robot.

Eliminazione della catena di errori derivanti da configurazioni multiple grazie alla progettazione integrata: poiché supporti per cuscinetti, scanalature e altri elementi correlati vengono lavorati simultaneamente insieme ai profili degli ingranaggi, qualsiasi errore derivante da processi di configurazione multipli viene eliminato. Questo costituisce un elemento fondamentale per la lavorazione di ingranaggi ad altissima precisione grazie alla lavorazione di ingranaggi personalizzata.

Materiali e processi leggeri e ad alta rigidità

Utilizzo di leghe speciali: a seconda dei materiali selezionati, leghe speciali di alluminio leggero , leghe di titanio o materiali compositi a base metallica, è possibile ridurre il peso dei giunti, migliorando tuttavia la rigidità e la resistenza alla fatica degli ingranaggi.

Ottimizzazione della topologia della struttura: l'ottimizzazione per la riduzione del peso viene effettuata tramite una progettazione scientifica per la riduzione del peso delle regioni di sollecitazione non critiche dell'ingranaggio, per cui strutture leggere complesse che non possono essere prodotte con processi convenzionali vengono prodotte tramite lavorazione degli ingranaggi personalizzata a cinque assi.

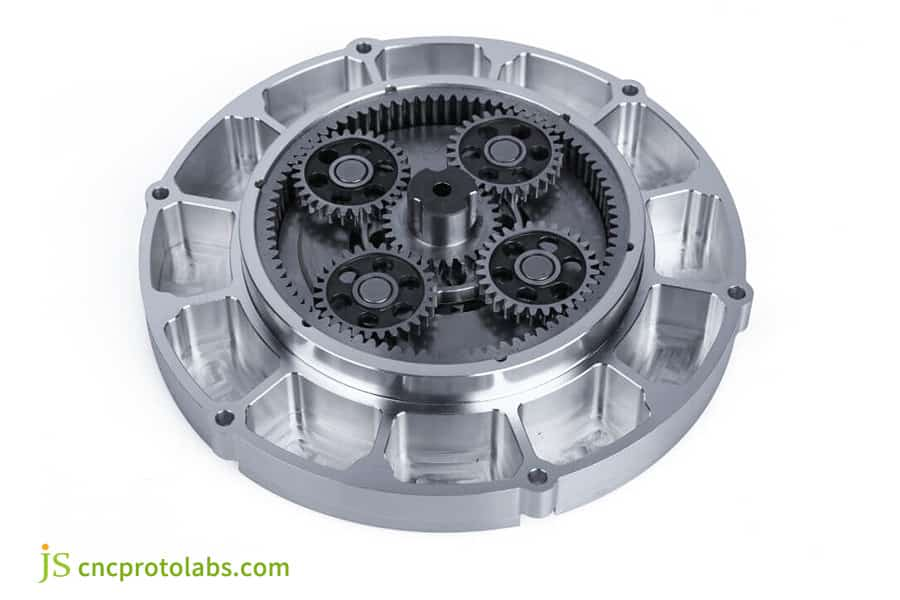

Figura 1 Gli ingranaggi possono regolare il movimento, bilanciare la coppia e fornire la stabilità e la precisione necessarie ai robot per completare compiti complessi.

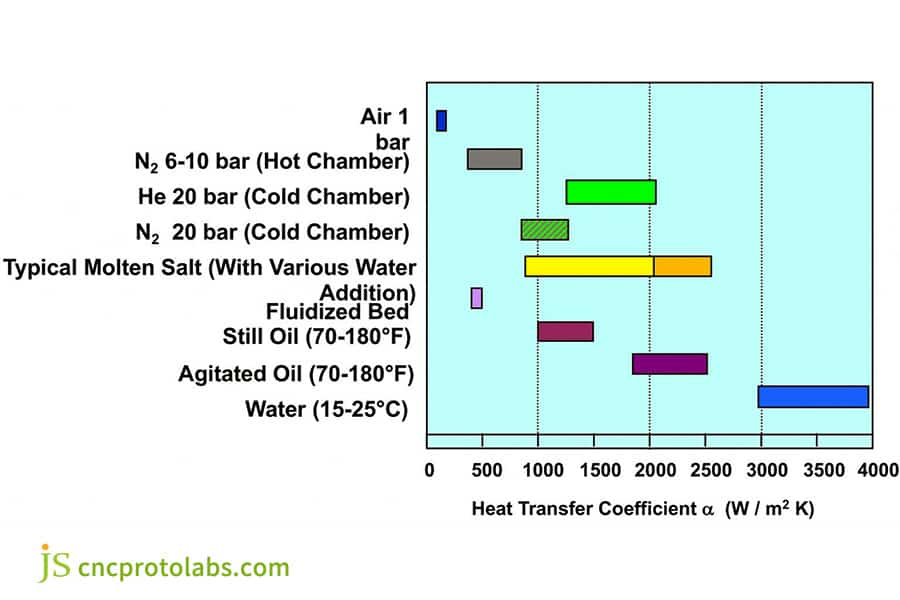

Selezione del trattamento termico ottimale nel processo di produzione degli ingranaggi

Il trattamento termico nel processo di produzione degli ingranaggi è una fase fondamentale per le prestazioni e la durata degli stessi. Sono necessari processi specifici per le diverse applicazioni. JS Precision vanta una vasta esperienza nella lavorazione degli ingranaggi e fornisce servizi di trattamento termico di precisione per ingranaggi di diverse tipologie.

| Processo di trattamento termico | Scenari applicabili | Vantaggi principali | Punti di controllo |

| Cementazione e tempra (cementazione) | Ingranaggi sottoposti a elevate sollecitazioni di contatto (ad esempio, ingranaggi del riduttore RV del robot). | Elevata durezza superficiale, buona tenacità del nucleo. | Forno di cementazione in atmosfera controllata e processo di tempra a pressione, con controllo preciso della deformazione e del gradiente di durezza. |

| Tempra ad induzione (Tempra ad induzione) | Ingranaggi di grandi dimensioni o ingranaggi che richiedono tempra localizzata. | Piccola zona termicamente alterata, deformazione controllabile. | Progettazione ottimizzata della bobina di induzione e parametri di processo per garantire una tempra uniforme . |

| Nitrurazione | Ingranaggi di precisione con altissima precisione dimensionale e requisiti di deformazione minimi (ad esempio, ingranaggi di servomeccanismi aerospaziali). | Elevata durezza superficiale, buone proprietà antigrippaggio, deformazione minima. | Controllo rigoroso della temperatura e del tempo di nitrurazione per garantire la qualità dello strato nitrurato. |

La scelta del processo di trattamento termico più appropriato può migliorare significativamente l'affidabilità degli ingranaggi e ridurre il rischio di guasti futuri. Comunicateci le condizioni operative e i requisiti prestazionali del vostro ingranaggio e il nostro team tecnico vi consiglierà la soluzione di trattamento termico ottimale per il vostro processo di produzione e vi fornirà una consulenza gratuita sulla verifica del processo.

Figura 2 Velocità di trasferimento del calore dei comuni mezzi di tempra.

Gli standard speciali per la lavorazione di ingranaggi personalizzati nel settore aerospaziale

I requisiti per la lavorazione di ingranaggi personalizzati nel settore aerospaziale sono molto più elevati rispetto a quelli dei settori tradizionali. L'ambiente ostile e i requisiti di affidabilità estremamente elevati impongono che la produzione di ingranaggi segua standard specifici.

JS Precision dispone di un sistema completo e di competenze professionali in grado di soddisfare le esigenze di lavorazione personalizzata dell'industria aerospaziale per la produzione di ingranaggi.

Implementazione completa del processo di certificazione AS9100

AS9100 è più di un semplice nome sul documento di certificazione: è il processo di qualità tracciato lungo l'intero processo di produzione degli ingranaggi. A partire dall'ispezione del materiale in entrata fino ai report dei lotti al momento della spedizione, il processo è verificabile e tracciabile per garantire che ogni ingranaggio prodotto sia conforme alle specifiche aerospaziali.

Requisiti speciali di materiali e processi

Sono ammessi solo materiali di qualità approvati per il settore aerospaziale. Tutti i processi sono collaudati e consolidati, e qualsiasi modifica deve essere sottoposta a un rigoroso PPAP (Pre-Production Approval Process). JS Precision offre canali di produzione e gestione separati per le commesse aerospaziali, al fine di mantenere professionalità e indipendenza durante la produzione.

Validazione in ambienti estremi

Le prestazioni degli ingranaggi aerospaziali richiedono specifici test di verifica ambientale, tra cui test ad alta e bassa temperatura, test in nebbia salina e test di vibrazione . Nella progettazione del processo di lavorazione degli ingranaggi, l'obiettivo è soddisfare le esigenze di un ambiente estremo fin dall'inizio.

In che modo un processo di lavorazione degli ingranaggi ottimizzato riduce i costi totali?

La maggior parte delle aziende crede erroneamente che la riduzione dei costi degli ingranaggi si ottenga riducendo i prezzi. In sostanza, l'ottimizzazione del processo di lavorazione degli ingranaggi è fondamentale per minimizzare il costo totale. JS Precision aiuta i clienti a ridurre significativamente i costi complessivi attraverso l'ottimizzazione scientifica dei processi, senza compromettere la qualità.

Ottimizzazione dei processi basata sulla simulazione:

Prima della lavorazione degli ingranaggi , viene utilizzato un software di simulazione del taglio professionale per simulare i carichi degli utensili durante i processi di lavorazione, al fine di ridurre al minimo lo spreco di materiali e di tempo durante la lavorazione degli ingranaggi e ottimizzare i parametri di lavorazione per massimizzare la longevità degli utensili.

Linee di produzione automatiche e intelligenti:

Grazie all'integrazione di funzioni robotizzate di carico e scarico automatico e di misurazione e compensazione online, si contribuisce a ridurre al minimo l'intervento umano, a massimizzare l'efficienza delle apparecchiature (OEE) e a garantire stabilità ai lotti di prodotti, oltre a ridurre le spese di rilavorazione e di assistenza clienti legate alla qualità.

In che modo la produzione di ingranaggi CNC consente una risposta flessibile agli ordini di basso volume?

Gli ordini multivarietà e in mini-lotti sono sempre più richiesti, mentre la produzione tradizionale di ingranaggi industriali non è in grado di reagire tempestivamente.

Di conseguenza, la produzione di ingranaggi CNC, dotata di caratteristiche tecnologiche superiori , è diventata una soluzione essenziale per soddisfare questa esigenza, aiutando così JS Precision a soddisfare le esigenze dei propri clienti in termini di ordini flessibili.

Tecnologia di cambio rapido

Utilizzando un sistema di posizionamento a punto zero , il cambio utensile e il cambio attrezzatura richiedono solo pochi minuti. In combinazione con una libreria modulare di pre-regolazione utensili, la preparazione per la produzione di ingranaggi, che richiede molto tempo, richiede tempi relativamente più rapidi rispetto al processo tradizionale di produzione industriale di ingranaggi . Pertanto, la produzione di piccoli ordini diventa altamente efficiente.

Libreria di processi digitali e pianificazione intelligente

I parametri del processo di lavorazione degli ingranaggi sono programmati e memorizzati in modo modulare . Quando si presentano nuovi ordini simili, questi possono essere immediatamente recuperati, ottimizzati e prodotti. Grazie a una pianificazione intelligente, gli ordini urgenti o di piccole dimensioni verranno opportunamente integrati senza influire sul ciclo di consegna.

Se riscontri difficoltà con le consegne di piccoli lotti e con i prezzi per ordini di ingranaggi in piccole quantità, lascia che ti assistiamo con il nostro servizio di produzione di ingranaggi CNC. Forniscici le informazioni sul tuo ordine e i tempi desiderati per una risposta rapida e una produzione personalizzata a basso costo.

Lavorazione di precisione di ingranaggi di grandi dimensioni nella produzione di ingranaggi industriali

La lavorazione di ingranaggi di grandi dimensioni, come gli ingranaggi di imbardata utilizzati nelle turbine eoliche, ha rappresentato una sfida notevole nella produzione di ingranaggi industriali.

Le grandi dimensioni e la richiesta di precisione nella produzione hanno rappresentato una sfida per le attrezzature e i processi utilizzati. JS Precision ha raggiunto un'elevata precisione nella produzione di ingranaggi di grandi dimensioni.

Garanzia di precisione per grandi attrezzature: per la produzione di ingranaggi di grandi dimensioni con diametri di diversi metri, è essenziale che la geometria e la rigidità della macchina utensile siano precise. Attualmente utilizziamo fresatrici e alesatrici a banco fisso e grandidentatrici CNC dotate di interferometri laser.

Processo di lavorazione e assemblaggio segmentato: per ingranaggi di dimensioni molto grandi, un processo di lavorazione segmentato ad alta precisione si combina con processi avanzati di alesatura e bullonatura in loco per garantire i requisiti di precisione finali dell'anello dentato.

Misurazione in macchina e riparazione in loco: poiché gli ingranaggi di grandi dimensioni non possono essere spostati, per l'ispezione in loco viene utilizzato uno strumento di misura portatile per ingranaggi di grandi dimensioni . In base ai dati dell'ispezione in loco, vengono eseguite riparazioni di precisione o rettifica in loco per garantire che la precisione dell'ingranaggio soddisfi i requisiti degli standard.

Hai bisogno di servizi di lavorazione di ingranaggi di grandi dimensioni ad alta precisione? Non esitare a comunicare al nostro team specializzato in ingranaggi industriali le tue dimensioni, il livello di precisione richiesto e qualsiasi scenario applicativo. Ti offriremo immediatamente una soluzione ottimizzata per la produzione di ingranaggi industriali, insieme a una valutazione tecnica gratuita.

Figura 3 Grazie alle avanzate capacità di lavorazione CNC e di trattamento termico, produciamo ingranaggi di grandi dimensioni con eccellenti prestazioni e durata.

Caso di studio: da 12 a 3 settimane - Come la rottura zero nei set di ingranaggi accelera lo sviluppo dei robot umanoidi

Sfida

Nel processo di sviluppo di una nuova generazione di robot umanoidi, il riduttore articolare di base di questa azienda di innovazione robotica doveva essere estremamente esigente in termini di prestazioni . Durante la trasmissione, il gioco doveva essere costantemente inferiore a 1 minuto d'arco. Il tempo necessario dalla definizione del progetto all'ottenimento di un prototipo pienamente funzionante e qualificato non doveva superare le 12 settimane.

La supply chain tradizionale prevede più cicli di produzione di prova, processi indipendenti e debugging "di prova" in loco. In queste condizioni, le supply chain tradizionali si trovano ad affrontare un doppio collo di bottiglia in termini di tempi di ciclo e prestazioni . È impossibile soddisfare i requisiti della pianificazione del progetto.

Soluzione:

JS Precision affronta i problemi dei clienti con un approccio ingegneristico sistematico, fornendo una soluzione chiave in quattro fasi:

1. Ottimizzazione collaborativa di materiali e design:

La partecipazione al progetto fin dalla conferma del concetto, consigliando l'acciaio cementato a bassa deformazione, riduce del 30% la distorsione del profilo del dente dopo il trattamento termico e ottimizza sostanzialmente la progettazione del bordo del profilo del dente, gettando le basi per ulteriori lavorazioni.

2. Processo integrato:

Utilizzo innovativo del centro di fresatura e tornitura a cinque assi per realizzare il serraggio monoblocco e la formatura integrale del portasatelliti e del semilavorato dell'ingranaggio. Evita completamente gli errori di riferimento causati da serraggi multipli, migliorando la precisione di assemblaggio del gruppo ingranaggi.

3. Produzione di precisione e ispezione in un circuito chiuso:

Implementare un rigoroso processo a ciclo chiuso di " lavorazione-misurazione-compensazione ". Eseguire immediatamente una scansione completa della superficie del dente dopo la rettifica di precisione tramite un centro di misurazione degli ingranaggi, con dati di errore microscopici trasmessi in tempo reale, correggendo automaticamente i parametri di lavorazione successivi per garantire che la precisione della superficie del dente raggiunga costantemente la norma DIN 4 o superiore.

4. Selezione digitale e pre-assemblaggio:

Sulla base dei dati di ispezione completi, gli ingranaggi vengono simulati e abbinati digitalmente. Gli ingranaggi vengono preassemblati, lubrificati e testati su brevi lotti in una camera bianca di Classe 10.000 per verificare che le prestazioni siano conformi agli standard, e possono essere consegnati "pronti all'uso" , risparmiando ai clienti i tempi di debug in loco.

Risultati

Alla fine, il ciclo di consegna del set di ingranaggi, che il cliente aveva previsto durare 12 settimane, è stato ridotto a 3 settimane, migliorando l'efficienza del 75%. Il set di ingranaggi consegnato ha raggiunto un funzionamento "senza rodaggio" e il gioco della trasmissione è rimasto costantemente entro 0,8 minuti d'arco, soddisfacendo pienamente i requisiti prestazionali del cliente.

Il cliente ha parlato molto bene di questa collaborazione , descrivendola come un "pilastro fondamentale per la velocità di ricerca e sviluppo". JS Precision è stata quindi promossa a fornitore strategico per l'azienda.

Desideri garantire una consegna efficiente e prestazioni ottimali per i tuoi ingranaggi? Carica i tuoi progetti di ingranaggi e i requisiti di progetto con la dicitura "stesso servizio del caso di studio", in modo che possiamo elaborare una soluzione di lavorazione degli ingranaggi personalizzata per una rapida implementazione del progetto.

Figura 4 Riduttore di giunto per robot umanoide

Domande frequenti

D1: A quali livelli di precisione riesci solitamente?

Per settori di fascia alta come la robotica e l'aerospaziale, le nostre capacità di lavorazione degli ingranaggi spaziano tra DIN 5 e DIN 6. Tuttavia, per componenti critici, grazie alla lavorazione di ingranaggi personalizzata, la precisione può raggiungere anche DIN 4.

D2: Come posso selezionare il processo di trattamento termico più adatto alla mia applicazione?

La scelta accurata del metodo di trattamento termico richiede un'analisi complessa che tiene conto del tipo di carico, della velocità di rotazione e dei materiali di fabbricazione. I nostri ingegneri forniranno consulenza professionale su cementazione, nitrurazione o tempra a induzione in base alle vostre specifiche condizioni di lavoro, individuando il processo di produzione degli ingranaggi ottimale.

D3: Qual è il quantitativo minimo per ordini di prototipi di ingranaggi in piccoli lotti? Quanto costa?

Ordini di singoli pezzi di ingranaggi prototipo in piccoli lotti. Grazie alla flessibilità produttiva della produzione CNC di ingranaggi, sebbene più costosa in termini di prezzo unitario rispetto alla produzione in serie, questa soluzione è molto più economica e fattibile considerando il costo complessivo e quindi è adatta alla fase di sviluppo e verifica del prodotto.

D4: Come viene effettuato il controllo qualità durante la lavorazione?

Durante l'intero processo di lavorazione degli ingranaggi, eseguiamo controlli di qualità IPQC, con ispezioni al 100% dopo il processo critico. Prima della consegna finale, un centro di misurazione professionale degli ingranaggi emetterà un rapporto di ispezione dimensionale completo per garantire il rispetto dei requisiti di qualità per ogni lotto di ingranaggi.

D5: Qual è il tempo medio che intercorre tra la ricezione dei disegni e la consegna del prototipo?

I tempi di consegna sono di 2-3 settimane per i prototipi di ingranaggi semplici. Per i set di ingranaggi con strutture complesse o elevata precisione, sono necessarie dalle 3 alle 5 settimane. Inoltre, le esigenze urgenti possono essere soddisfatte tramite un servizio rapido.

D6: Quali sono le certificazioni aerospaziali?

Il sistema di qualità AS 9100 è rigorosamente implementato, con il rispetto degli standard di processo NADCAP . Vantiamo una vasta esperienza nella realizzazione di progetti di lavorazione di ingranaggi personalizzati per il settore aerospaziale, soddisfacendo così tutti i requisiti specifici di questo specifico settore.

D7: È possibile lavorare profili di denti non standard o ingranaggi con strutture speciali?

Sì, le nostre attrezzature CNC a cinque assi e il software CAM avanzato sono specializzati nella lavorazione di profili di denti non standard, come archi evolventi, cicloidali e circolari, parti di ingranaggi compositi con camme e scanalature integrate, che possono sicuramente soddisfare diverse esigenze di lavorazione.

D8: Quanto sono fluide la comunicazione e il follow-up del progetto durante la collaborazione con i fornitori cinesi?

Disponiamo di project manager professionisti bilingue e di piattaforme PLM professionali per garantire una gestione in tempo reale della dashboard di progetto. Questo assicura una comunicazione efficiente e la trasparenza delle informazioni. La differenza di fuso orario consente un monitoraggio dei progressi "a relè", garantendo un follow-up fluido del progetto durante tutto il processo.

Riepilogo

La produzione di ingranaggi personalizzati è sempre più di una semplice lavorazione e fabbricazione: è una combinazione precisa di tecnologia, processo, esperienza e requisiti.

Che si tratti delle giunzioni precise di un sistema robotico, degli ambienti altamente esigenti del settore aerospaziale o delle prestazioni stabili dei macchinari industriali, la scelta di un fornitore con conoscenze tecniche approfondite, esperienza e un servizio efficiente può essere un fattore determinante nel rendere gli ingranaggi un enorme vantaggio in termini di prestazioni.

JS Precision, con la sua profonda esperienza nel campo della produzione di ingranaggi CNC di fascia alta, un sistema di controllo del processo di produzione di ingranaggi maturo e l'esperienza nella produzione di ingranaggi industriali al servizio dei principali clienti globali, si impegna a fornire supporto completo per i vostri progetti innovativi, dall'ideazione al volo.

Lascia che la tua prossima trasformazione avvenga.

Contattate immediatamente il team di JS Precision per sottoporci il vostro concept o i vostri disegni di progettazione degli ingranaggi. Riceverete non solo un preventivo, ma anche un'analisi preliminare di fattibilità e una proposta di ottimizzazione del valore basata sulla nostra vasta esperienza applicativa.

Disclaimer

Il contenuto di questa pagina è puramente informativo. JS Precision Services non rilascia dichiarazioni o garanzie, esplicite o implicite, circa l'accuratezza, la completezza o la validità delle informazioni. Non si deve dedurre che un fornitore o produttore terzo fornirà parametri prestazionali, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipologia dei materiali o lavorazioni tramite la rete JS Precision. È responsabilità dell'acquirente richiedere un preventivo per i componenti. Identificare i requisiti specifici per queste sezioni. Contattateci per ulteriori informazioni .

Team di precisione JS

JS Precision è un'azienda leader del settore , specializzata in soluzioni di produzione personalizzate. Vantiamo oltre 20 anni di esperienza con oltre 5.000 clienti e ci concentriamo su lavorazioni CNC ad alta precisione, lavorazione della lamiera , stampa 3D , stampaggio a iniezione , stampaggio di metalli e altri servizi di produzione completi.

Il nostro stabilimento è dotato di oltre 100 centri di lavoro a 5 assi all'avanguardia, certificati ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi in tutto il mondo. Che si tratti di piccoli volumi di produzione o di personalizzazioni su larga scala, possiamo soddisfare le vostre esigenze con consegne rapide entro 24 ore. Scegliete JS Precision : efficienza nella selezione, qualità e professionalità.

Per saperne di più, visita il nostro sito web: www.cncprotolabs.com