La lavorazione dei pignoni è una parte importante dei dispositivi industriali.

Nel meccanismo di trasmissione, il pignone è l'unico responsabile del successo o del fallimento della trasmissione di potenza. Un piccolo errore nel profilo dei denti provoca rumore, vibrazioni e talvolta un guasto precoce del sistema, mentre la sua eccellente precisione garantisce un funzionamento fluido e silenzioso, con una durata notevolmente prolungata.

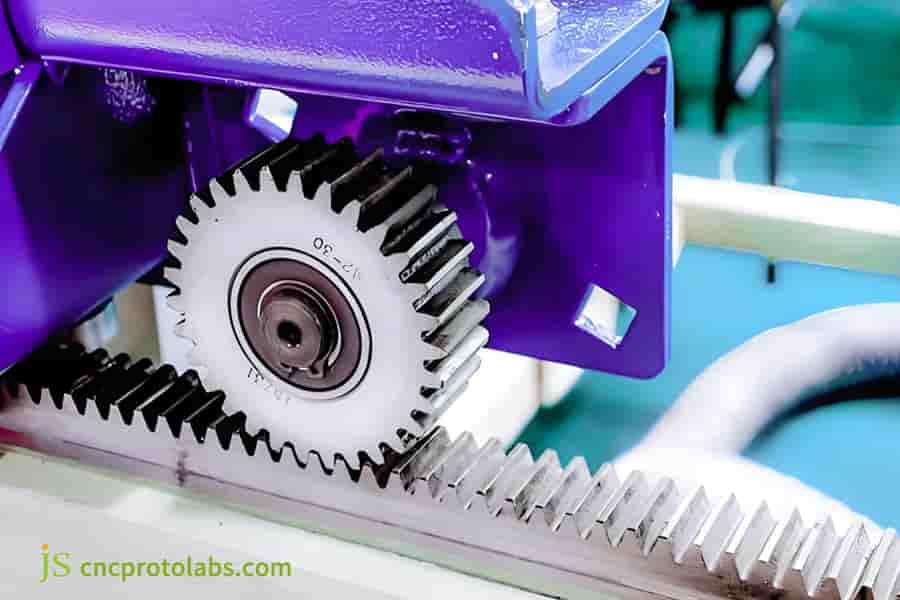

Che si tratti del comune accoppiamento pignone-ingranaggio cilindrico o del sistema pignone-cremagliera che converte il moto rotatorio in moto lineare, la qualità del pignone è il fulcro delle prestazioni. JS Precision sa che l'arte della lavorazione del pignone va ben oltre la semplice replica del profilo del dente nel materiale, la produzione di precisione e il trattamento termico.

Riepilogo delle risposte chiave

| Dimensioni delle considerazioni fondamentali | Sfide e soluzioni tecniche | Servizi a valore aggiunto di JS Precision |

| Precisione e prestazioni | Errori nel profilo dei denti, levigatezza della superficie dei denti e deformazione dovuta al trattamento termico sono le sfide principali. Utilizziamo processi come la lavorazione con pignone rotante, la raschiatura degli ingranaggi CNC e la rettifica per garantire la qualità. | Fornire un'ottimizzazione completa dalla selezione dei materiali, all'analisi DFM, al processo di trattamento termico per garantire la precisione e la durata del profilo dei denti. |

| Punti di progettazione | Chiarire le differenze di ruolo tra pignone e ingranaggio (gli ingranaggi piccoli sono solitamente più soggetti a usura), prestare attenzione ai parametri di accoppiamento tra ingranaggio cilindrico e pignone e considerare le caratteristiche di accoppiamento tra cremagliera e pignone. | I nostri ingegneri partecipano alle revisioni dei progetti , ottimizzando i parametri per migliorare l'efficienza, ridurre il rumore e prolungare la durata. |

| Costi e tempi di consegna | Il costo della lavorazione dei pignoni è influenzato da materiali, precisione, trattamento termico e dimensioni del lotto. I piccoli lotti possono essere ottimizzati attraverso processi standardizzati e una pianificazione intelligente. | Ti aiutiamo a trovare il miglior equilibrio tra costi e prestazioni, garantendo al contempo la qualità attraverso l'innovazione dei processi, come la lavorazione con pignone rotante, e prezzi trasparenti. |

Perché fidarsi di questa guida? Esperienza pratica nella lavorazione dei pignoni JS

Prima di entrare nei dettagli tecnici specifici della lavorazione dei pignoni, ci si potrebbe chiedere perché questa guida sia affidabile. La risposta risiede nell'esperienza pratica maturata da JS Precision nella lavorazione degli ingranaggi nel corso degli anni.

La lavorazione di precisione dei pignoni è stata il fulcro della nostra azienda fin dalla sua fondazione, con oltre 5.000 progetti completati per oltre 10 settori industriali, tra cui automotive, robotica e dispositivi medicali. I progetti di lavorazione di precisione dei pignoni in acciaio rappresentano circa il 35% del nostro totale.

Ad esempio, abbiamo lavorato pignoni con modulo 0,8 per un produttore di robot industriali. Grazie all'ottimizzazione del processo di raschiatura e delle procedure di trattamento termico, siamo riusciti a contenere l'errore cumulativo del passo entro 0,005 mm.

Questa precisione non solo supera di gran lunga il livello ISO 7 richiesto dal cliente, ma riflette anche la nostra profonda comprensione e applicazione delle migliori pratiche delineate dall'American Gear Manufacturers Association (AGMA) nelle "Linee guida per la produzione di ingranaggi di precisione".

Inoltre, conosciamo le caratteristiche di lavorazione di vari acciai legati come 4140 e 8620. Ciò ci consente di ridurre il ciclo di produzione da una media del settore di 6 settimane a 3 settimane nel caso di ordini di piccoli lotti (fino a 50 pezzi) per lavori personalizzati.

Questo manuale è una raccolta di casi di studio pratici, parametri di processo e soluzioni per la risoluzione dei problemi. Ogni suggerimento qui contenuto è stato verificato in condizioni di produzione reali , quindi potete consultarlo con la massima fiducia.

Se il tuo progetto necessita di servizi di lavorazione di precisione di pignoni in acciaio o richiede maggiori informazioni su casi di studio correlati, non esitare a contattare JS Precision per un supporto tecnico personalizzato.

Quali sono le sfide nascoste nella lavorazione di precisione dei pignoni?

Dopo aver compreso l'affidabilità della guida, analizziamo le sfide della lavorazione dei pignoni, spesso trascurate, che incidono direttamente sull'efficacia della lavorazione degli ingranaggi. Oltre alla fresatura convenzionale, la sfida della lavorazione dei pignoni inizia con l'acquisizione del controllo sul mondo microscopico.

La ricerca definitiva del profilo e della direzione dei denti

I problemi principali sono il profilo del dente, l'errore cumulativo del passo e la precisione dell'elica. Deviazioni micrometriche possono causare rumore e vibrazioni. Ad esempio, il pignone di un cliente presentava un rumore eccessivo a causa di un errore di 0,02 mm nel profilo del dente, superiore allo standard ISO Classe 6.

I pignoni in acciaio, a causa dell'elevata durezza del materiale, sono ancora più difficili da controllare in termini di precisione della direzione dei denti, richiedendo percorsi utensile ottimizzati.

Perché la finitura superficiale determina la durata della vita?

La finitura superficiale del dente è direttamente correlata al processo di formazione del film d'olio . Se supera Ra 1,6 μm, sono possibili il contatto diretto metallo-metallo e una corrosione puntiforme accelerata. In un'occasione, il pignone di un cliente ha subito corrosione puntiforme dopo sole 300 ore di funzionamento a causa di una finitura superficiale scadente. Dopo averlo rilavorato a Ra 0,4 μm, la sua durata ha superato ampiamente le 5000 ore.

Il trattamento termico: bilanciamento della durezza e della stabilità dimensionale

Sebbene la cementazione e la tempra siano efficaci per migliorare la durezza e la resistenza all'usura, questi metodi possono facilmente causare distorsioni, soprattutto nei pignoni in acciaio. Utilizziamo un forno di cementazione ad atmosfera controllata per ridurre la distorsione, con una variazione di temperatura di ±5°C. Successivamente, gli ingranaggi vengono rettificati per garantire che durezza e precisione siano conformi agli standard.

In caso di problemi nella lavorazione dei pignoni, come deformazione dovuta al trattamento termico o finitura superficiale, non esitate a contattare JS Precision per una soluzione di lavorazione degli ingranaggi personalizzata in base alle caratteristiche del pezzo.

Come garantire la precisione del profilo dei denti e la scorrevolezza della lavorazione del pignone?

La precisione è il risultato di tecnologie avanzate e di controlli rigorosi. Per garantire la precisione del profilo del dente e la finitura superficiale nella lavorazione del pignone, è necessario considerare diverse fasi, dalla lavorazione meccanica all'ispezione.

Lavorazione con pignone rotante: ridefinizione del taglio continuo

Processi come la raschiatura dei denti coinvolgono continuamente l'utensile e il pezzo, offrendo quindi un'efficienza superiore del 30%-50% rispetto alla profilatura e alla dentatura convenzionali. L'errore nel profilo dei denti è ≤0,005 mm e Ra fino a 0,8 μm. Abbiamo raggiunto una precisione di livello ISO 6 e migliorato l'efficienza del 40% per i clienti del settore delle trasmissioni automobilistiche.

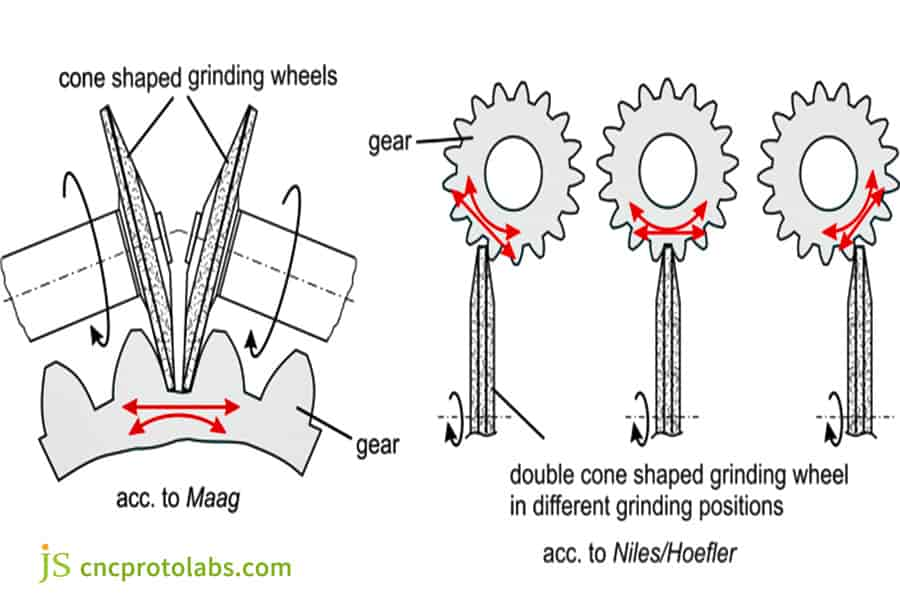

Il tocco finale: rettifica e affilatura per una superfinitura

La rettifica è molto importante per la finitura e svolge un ruolo indispensabile quando è richiesta una precisione pari al livello ISO 5-6 o una finitura a specchio. Utilizziamo rettificatrici per ingranaggi ad alta precisione dotate di mole diamantate per ottenere Ra 0,2 μm e un errore cumulativo del passo del dente ≤0,003 mm, soddisfacendo i requisiti di bassa rumorosità dei dispositivi medici.

Il nostro sistema completo di monitoraggio della qualità

Utilizzare il centro di misurazione degli ingranaggi e la macchina di misura a coordinate (CMM) per ispezionare il materiale prima e dopo la lavorazione. Durante il processo, campionare il profilo e il passo dei denti per la verifica. Il tasso di difettosità nel progetto di lavorazione del pignone rotante in acciaio è ≤0,1%.

Figura 1: Rettifica degli ingranaggi. La rettifica è la chiave per una lavorazione di precisione.

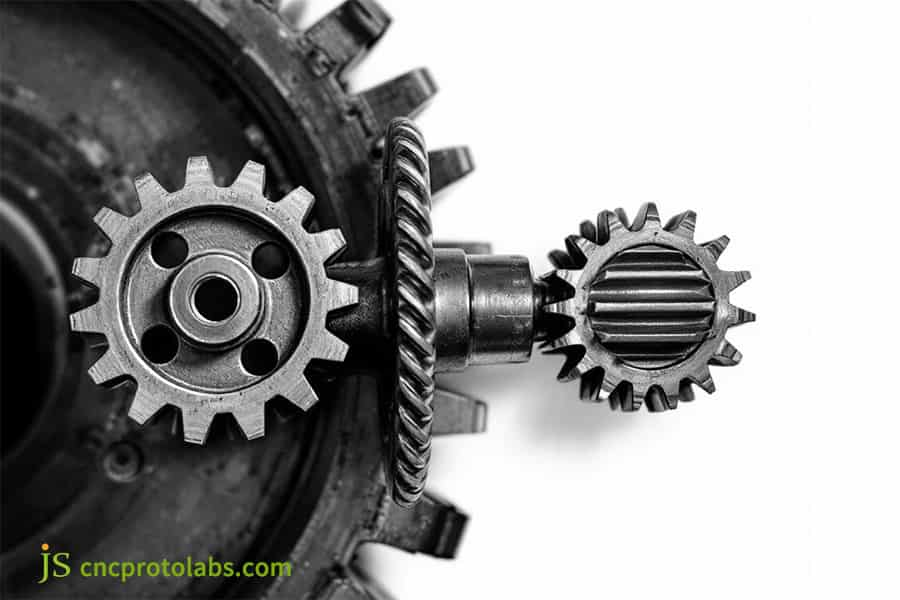

Pignone vs. Ingranaggio: guida del progettista ai ruoli e alle responsabilità

Comprendere chiaramente la differenza tra pignone e ingranaggio è il primo passo per ottimizzare la progettazione della trasmissione. Sebbene rientrino nella categoria della lavorazione degli ingranaggi, il loro design e il loro utilizzo sono molto diversi.

| Cose di confronto | Pignone | Ingranaggio |

| Numero di denti | Di solito sono meno numerosi, 10-20 denti. | Di solito di più, 30-100 denti. |

| Stress ciclico | Frequenza di rotazione sempre più alta. | Frequenza di rotazione sempre più bassa. |

| Requisiti dei materiali | Acciaio legato ad alta resistenza (ad esempio, 8620). | Acciaio legato convenzionale (ad esempio, 4140). |

| Rischio di fallimento | Più alto: soggetto a corrosione e frattura dei denti. | Inferiore: usura più lenta. |

| Focus sul design | Resistenza della radice del dente, durezza della superficie. | Capacità portante in generale. |

Perché in genere il pignone è al centro della progettazione?

Il pignone ha meno denti e una frequenza di rotazione più elevata, fino a 2-3 volte superiore a quella di un ingranaggio più grande nello stesso sistema, con maggiori sollecitazioni cicliche e oltre il 50% di usura in più. Per prolungarne la durata, sono necessari materiali di qualità superiore e un trattamento termico.

Le dimensioni contano: come trovare il rapporto di trasmissione e l'interasse ottimali?

Calcola il rapporto di trasmissione (rapporto di trasmissione) in base alla velocità di rotazione e alla coppia. Quindi, dalla formula " Interasse = (Numero di denti del pignone + Numero di denti dell'ingranaggio grande) × Modulo ÷ 2 ", calcola l'interasse. Ad esempio, quando il rapporto di trasmissione è 1:3, il modulo è 2, il numero di denti del pignone è 15, quello dell'ingranaggio è 45 e l'interasse è 60 mm.

Quando è necessario utilizzare un pignone speciale?

- I pignoni elicoidali sono adatti per trasmissioni fluide e ad alto carico, come quelle dei cambi automobilistici.

- I pignoni conici sono adatti per le trasmissioni ad albero intersecante, come lo sterzo delle macchine utensili.

- I pignoni a vite senza fine sono adatti per applicazioni con un elevato rapporto di riduzione, come il sollevamento di ascensori.

Se non siete sicuri di come specificare il tipo di pignone nel vostro progetto, o avete bisogno di confrontare i parametri specifici del pignone con quelli dell'ingranaggio, contattate JS Precision. I nostri ingegneri vi forniranno una consulenza professionale sulla progettazione.

Figura 2: Pignone vs. ingranaggio. Presentano alcune differenze fondamentali in termini di funzionalità, dimensioni e forma, numero di denti, velocità e applicazione.

Perché la lavorazione con pignone rotante è una svolta nella produzione di ingranaggi moderni?

Questa sezione illustra la tecnologia avanzata di cui vanta JS Precision. Nella moderna lavorazione degli ingranaggi, la lavorazione con pignone rotante sta rivoluzionando il settore con vantaggi ecologici, efficienti e flessibili , in particolare grazie alla lavorazione di precisione con pignone rotante in acciaio.

Lavorazione a secco e alta efficienza:

Senza la necessità di fluido da taglio, il costo dello smaltimento dei rifiuti di fluido da taglio può essere ridotto di 1.000-2.000 dollari al mese, riducendo al contempo i tempi di lavorazione del 20%-30%. Abbiamo lavorato molti lotti di pignoni rotanti in acciaio per aziende di nuove energie, aumentando la produzione giornaliera da 50 a 70 pezzi.

Flessibilità nella produzione di piccoli lotti:

Cambio rapido e programmazione flessibile : il passaggio da un pignone all'altro richiede solo 1-2 ore (rispetto alle 4-6 ore dei processi tradizionali). Abbiamo completato la produzione di 30 diverse specifiche di pignoni in acciaio in 5 giorni.

Controllo del truciolo e durata dell'utensile:

Il taglio continuo garantisce un'eccellente rottura del truciolo e una maggiore durata dell'utensile, prolungando la durata dell'utensile di oltre il 50% rispetto alla dentatura tradizionale e riducendo il costo unitario da $ 2 a $ 1,30.

Se la vostra azienda ha bisogno di lavorazioni meccaniche di precisione su piccoli lotti di pignoni rotanti in acciaio o desidera ridurre i costi grazie alla lavorazione di pignoni rotanti, contattate JS Precision. Svilupperemo una soluzione di produzione personalizzata per voi.

Progettazione per l'armonia: considerazioni chiave per le coppie di ingranaggi cilindrici e pignoni

Una progettazione di successo si basa sul raggiungimento di un accoppiamento perfetto. Nella progettazione di coppie di ingranaggi cilindrici e pignone, è necessario tenere conto di diversi parametri, mentre anche i sistemi a cremagliera e pignone richiedono specifiche considerazioni progettuali.

Selezione dell'angolo di pressione e del modulo: la base della trasmissione di potenza

La scelta dell'angolo di pressione e del modulo influisce direttamente sulla capacità portante, sul rumore e sulle dimensioni dell'ingranaggio cilindrico e del pignone.

Esistono due angoli di pressione comunemente utilizzati: 20° (elevata capacità di carico, adatto per macchinari di ingegneria) e 14,5° (ingranamento stabile, bassa rumorosità, adatto per apparecchiature di precisione).

Il modulo determina la dimensione dell'ingranaggio. Maggiore è il modulo, maggiore sarà la capacità di carico. Prendendo come esempio il modulo 3, lo spessore del dente è aumentato del 50% e la capacità di carico è aumentata di oltre il 40% rispetto ai denti del modulo 2.

Quindi, nelle fasi successive, dovremmo scegliere i parametri in base alle esigenze dei clienti per garantire una trasmissione di potenza stabile.

L'arte dello spostamento del profilo: evitare i sottosquadri e ottimizzare la resistenza

Lo spostamento del profilo è ampiamente utilizzato negli accoppiamenti di ingranaggi cilindrici e pignoni per evitare sottosquadri e ottimizzare la resistenza.

Quando il pignone ha meno di 17 denti, il design standard è soggetto a sottosquadri: un taglio eccessivo alla radice del dente riduce la resistenza. Questo può essere evitato aumentando lo spessore della radice del dente in un design con spostamento del profilo positivo.

Contemporaneamente, lo spostamento del profilo può bilanciare la resistenza alla flessione dei due ingranaggi ; ad esempio, uno spostamento positivo del profilo sul pignone e uno spostamento negativo del profilo sull'ingranaggio possono far convergere la sollecitazione alla radice di entrambi gli ingranaggi.

In un progetto per un cliente di macchine utensili, lo spostamento del profilo ha aumentato la durata utile del pignone del 30%.

Controllo del gioco: il delicato equilibrio tra fluidità e precisione

Nel sistema di trasmissione a cremagliera e pignone , il controllo del gioco è molto importante. La precisione della trasmissione e il rumore di impatto sono generati da un gioco inadeguato, rappresentato dalle superfici dei denti che si ingranano.

I controlli del gioco vengono eseguiti in tre modi: il valore impostato in base a uno scenario particolare durante la fase di progettazione, ad esempio nella trasmissione di precisione utilizzando 0,01-0,03 mm , la regolazione dell'utensile da taglio durante la lavorazione per mantenere la precisione nello spessore dei denti e la messa a punto della distanza centrale durante l'assemblaggio.

Se si incontrano difficoltà nella selezione dei parametri durante la progettazione di ingranaggi cilindrici e pignone o di ingranaggi a cremagliera e pignone, non esitate a contattare JS Precision per soluzioni di progettazione dettagliate e supporto nel calcolo dei parametri.

Cosa determina realmente il costo della lavorazione dei pignoni?

Costruiamo un rapporto di fiducia con i nostri clienti fornendo analisi trasparenti e dettagliate dei costi. Sono tre i fattori principali che determinano il costo della lavorazione dei pignoni: materiale, requisiti di precisione e post-lavorazione. Conoscerli vi aiuterà a controllare meglio i costi.

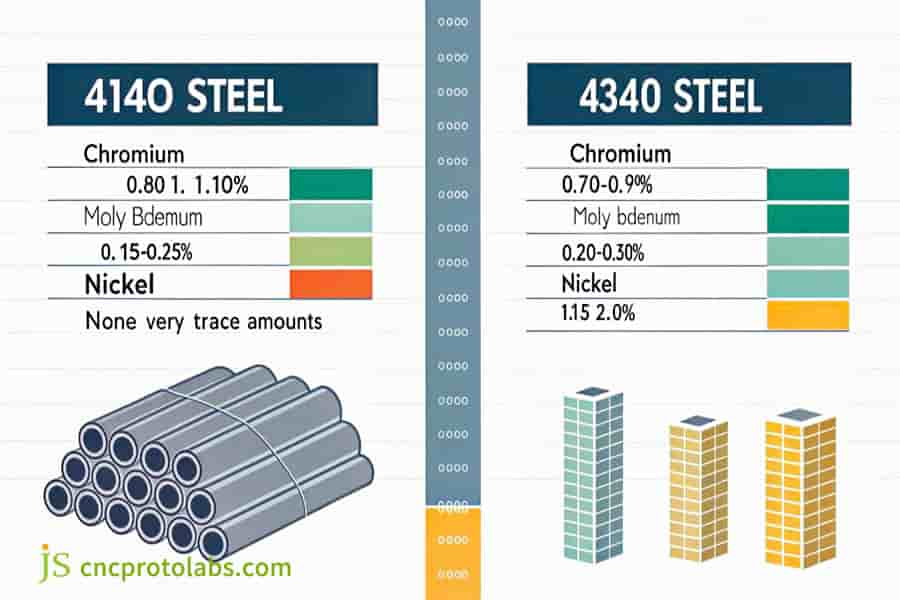

Grado del materiale e lavorabilità: compromessi tra costo e efficacia da 4140 a 8620

| Tipo di materiale | Prezzo/tonnellata (USD) | Lavorabilità | Prestazioni del trattamento termico | Scenari applicabili |

| 4140 | 1200-1500 | Bene | Medio | Lavorazione generale del pignone di carico. |

| 4340 | 1800-2200 | Medio | Eccellente | Requisiti di carico elevato e di elevata resistenza. |

| 8620 | 1800-2200 | Bene | Eccellente | Lavorazione di precisione dei pignoni che richiede cementazione e tempra. |

La qualità del materiale e la lavorabilità sono fattori fondamentali per determinare i costi di lavorazione dei pignoni. Promuoveremo materiali economicamente vantaggiosi in base alle esigenze del cliente.

Il filo della tolleranza: perché una maggiore precisione porta ad un aumento esponenziale dei costi?

Pertanto, gli aumenti dei costi sono dovuti principalmente ai requisiti di precisione.

Aumentare la qualità da ISO 8 a 6 aumenta drasticamente i costi: ISO 8 si basa sulla dentatura degli ingranaggi a un costo di $ 10-15 per pezzo , ISO 7 prevede la dentatura degli ingranaggi + rettifica semi-finitura per $ 18-25 , mentre ISO 6 prevede la dentatura degli ingranaggi + trattamento termico + rettifica, che costa $ 30-45.

Una maggiore precisione aumenta anche i costi dei test : il tempo di test per ISO 6 è 3-4 volte superiore a quello di ISO 8.

Il costo nascosto del trattamento termico e della finitura

Spesso, i processi di trattamento termico e finitura sono considerati costi "nascosti" , come la cementazione e la tempra, che vanno dai 5 ai 10 dollari a pezzo a seconda delle dimensioni del pezzo, la pallinatura per migliorare la resistenza della radice del dente a 2-3 dollari a pezzo e la fosfatazione per aumentare la resistenza alla ruggine a 1-2 dollari a pezzo.

Pur comportando costi aggiuntivi, questi accorgimenti miglioreranno notevolmente le prestazioni complessive e la durata del pignone. Forniremo ai nostri clienti un'analisi completa per aiutarli a comprendere in che modo la gestione della qualità totale aggiunge valore.

Figura 3: Composizione dei costi dell'acciaio 4140 e 4340

Ottimizzazione per la produzione agile: semplificazione dei tempi di consegna e dei prezzi per gli ordini personalizzati

Questa sezione affronta le problematiche legate all'efficienza e ai costi degli ordini personalizzati in piccoli lotti. Nella lavorazione dei pignoni, processi e flussi di lavoro possono essere ottimizzati in modo da ridurre sensibilmente i tempi di consegna per piccoli lotti, mantenendo al contempo bassi i costi.

Sfruttamento di strumenti e processi standardizzati: bilanciamento tra velocità e costi

Riduciamo i tempi di configurazione e abbassiamo i costi di avviamento per piccoli lotti utilizzando una libreria di utensili standard e parametri di processo maturi.

Una libreria di utensili standard con moduli da 0,5 a 10 elimina la necessità di realizzare un utensile personalizzato per pignoni normali, risparmiando 3-5 giorni ; inserendo parametri maturi nel sistema, i nuovi ordini richiedono solo piccole regolazioni , riducendo i tempi di configurazione da 2 giorni a mezza giornata.

Una volta abbiamo elaborato 20 pignoni modulo 3 per un cliente e ridotto il tempo di ciclo da 10 a 7 giorni, riducendo al contempo i costi di avviamento del 20%.

Prototipazione digitale e DFM virtuale: risolvere tutti i problemi prima della produzione

Tutti i nostri preventivi sono supportati da un lavoro di DFM digitale, senza costi aggiuntivi, per aiutare a prevedere ed evitare problemi di lavorazione. Una volta che il cliente fornisce i disegni, vengono creati prototipi digitali tramite modellazione 3D, viene simulata la lavorazione e vengono identificati problemi di progettazione, come un raccordo di radice del dente troppo piccolo o una discrepanza tra diametro del foro e numero di denti.

Il raccordo di 0,1 mm della radice del dente del pignone di un nostro cliente era soggetto a concentrazione di stress. Abbiamo consigliato di aumentarlo a 0,3 mm per evitare rilavorazioni, risparmiando 5 giorni di lavoro e 2000 dollari di costi.

Pianificazione flessibile della produzione per esigenze urgenti

Riserviamo il canale di produzione fast-track ai clienti chiave. Possiamo supportare consegne urgenti per qualsiasi quantità, senza compromettere la qualità. Considerati gli ordini urgenti dei clienti, diamo priorità alla programmazione della produzione:

Un cliente aveva bisogno di 15 pignoni urgenti e voleva la consegna entro 3 giorni. Abbiamo attivato la procedura rapida e completato l'ordine in 2,5 giorni per ridurre al minimo le perdite dovute ai tempi di fermo. La procedura rapida aggiunge solo un supplemento del 10%-15% al prezzo normale, offrendo un ottimo rapporto qualità-prezzo.

Caso di studio: da 95 dB a 68 dB: dotare i giunti dei robot ad alta velocità di ingranaggi "silenziosi"

Il caso di studio rappresenta un classico esempio del lavoro di JS Precision sulla lavorazione di precisione di pignoni in acciaio, risolvendo problemi complessi relativi alla lavorazione dei pignoni e consentendo di fare riferimento a come ottimizzare l'accoppiamento di ingranaggi cilindrici e pignoni.

Dilemma del cliente

Nel test di un nuovo braccio articolato di un produttore di robot industriali di fascia alta, i livelli di rumore hanno raggiunto i 95 dB, ben oltre i 75 dB standard per le macchine di fascia alta. Pertanto, non soddisfaceva i requisiti di silenziosità richiesti per applicazioni mediche, elettroniche e di altro tipo.

Dopo 500 ore di test di carico, gli ingranaggi del pignone hanno mostrato corrosione puntiforme sulla superficie dei denti, per cui hanno avuto una durata di sole 800 ore invece delle 3000 previste, con un impatto negativo sulla competitività del prodotto.

Analisi fondamentale

Utilizzando un centro di misurazione degli ingranaggi e un rugosimetro per l'ispezione di un pignone esistente, abbiamo riscontrato i seguenti tre problemi principali:

- La precisione del profilo del dente era solo ISO 8, mentre era richiesta la ISO 6 con un errore del profilo del dente di 0,02 mm.

- La superficie del dente Ra era di 1,6 μm, ovvero troppo ruvida per formare una pellicola d'olio stabile .

- Un controllo non uniforme della temperatura del trattamento termico ha determinato una differenza di 0,2 mm nello strato indurito tra i denti, mentre una durezza inadeguata in alcuni punti ha accelerato l'usura.

Soluzione di precisione JS

1. Miglioramento del materiale: si consiglia l'acciaio 8620 fuso sotto vuoto poiché presenta una purezza superiore del 40% rispetto all'acciaio 4140 fornito dal cliente, il che riduce il rischio di deformazione e corrosione durante il trattamento termico.

2. Lavorazione di precisione: utilizzare la lavorazione di precisione con pignone rotante in acciaio per la lavorazione grezza, per garantire la consistenza della superficie dei denti e lasciare uno spazio uniforme per la lavorazione di precisione.

3. Trattamento termico ottimizzato: viene utilizzato un forno di cementazione ad atmosfera controllata, con fluttuazioni di temperatura del forno controllate entro ±5 °C. La profondità dello strato di tempra è controllata in tempo reale per garantire un'uniformità entro 0,05 mm e una durezza di HRC58-62.

4. Massima raffinatezza: la combinazione della rettifica degli ingranaggi ad alta precisione con mole diamantate aumenta notevolmente la precisione dell'ingranaggio cilindrico e del pignone fino a ISO 5, con un errore di passo cumulativo totale ≤0,003 mm e una finitura superficiale del dente Ra 0,4μm .

I nostri risultati

I test di carico di 2000 ore effettuati dai clienti indicano che il rumore del giunto del robot viene mantenuto a 68 dB, soddisfacendo i requisiti di funzionamento silenzioso di fascia alta , non si verifica alcuna usura da corrosione sulla superficie dei denti e si prevede che la durata sia superiore a 5000 ore, superando le aspettative di 1,7 volte, aiutando i clienti a lanciare prodotti robot di fascia alta e a conquistare il mercato di nicchia.

Figura 4: Braccio articolato del robot industriale, piccolo ingranaggio

Domande frequenti

D1: Quali sono i guasti più comuni nella lavorazione dei pignoni?

La corrosione superficiale del dente e la frattura della radice sono le cause di guasto più comuni nella lavorazione dei pignoni. La corrosione superficiale è causata dalla fatica da contatto sulla superficie del dente, mentre la rottura del dente è causata dal sovraccarico di fatica da flessione nella radice del dente, entrambi correlati alla precisione della lavorazione.

D2: In quali circostanze è necessaria la rettifica per la lavorazione dei pignoni?

Nei casi in cui la precisione della lavorazione del pignone è superiore alla classe ISO 7, la durezza della superficie del dente è superiore a HRC 45 o sono richieste un'elevata silenziosità e scorrevolezza operativa, è necessario ricorrere alla rettifica.

D3: La lavorazione con pignone rotante sostituisce la rettifica?

La sola lavorazione con pignone rotante non può sostituire la rettifica. Il processo di semifinitura/finitura più efficiente è la lavorazione con pignone rotante, ma la rettifica consente di ottenere una maggiore precisione e finitura superficiale . La scelta di uno dei due processi dipenderà dai requisiti di qualità.

D4: Quali sono le caratteristiche progettuali speciali del pignone in un sistema a cremagliera e pignone?

Nella progettazione di un pignone in sistemi a cremagliera, è necessario migliorare la resistenza della radice del dente per resistere all'impatto di ingranamento, considerando il miglioramento della resistenza all'usura sulla superficie del dente. Di solito sono necessarie cementazioni profonde e tempra.

D5: Qual è il pignone modulare più piccolo con cui hai a che fare normalmente?

JS Precision accetta solitamente ordini per la lavorazione di pignoni con moduli da 0,5 a 10. Inoltre, per i microingranaggi con moduli inferiori a 0,5 sono richiesti processi di lavorazione speciali.

D6: Quanto tempo ci vuole solitamente per realizzare piccoli lotti, diciamo 50 pezzi con personalizzazione e pignoni?

Poiché i diversi processi richiedono tempi diversi, il ciclo di lavorazione generale del pignone per piccoli ordini di 50 pezzi richiede dalle 2 alle 4 settimane. Questi tempi possono essere accelerati con un servizio rapido.

D7: Quali sono i trattamenti superficiali che applicate per resistere alla ruggine e all'usura?

Il trattamento superficiale nella lavorazione dei pignoni comprende annerimento, fosfatazione, zincatura, nichelatura e DLC per soddisfare i requisiti di prevenzione della ruggine e resistenza all'usura in vari ambienti.

D8: Perché scegliere JS Precision invece di altri stabilimenti di lavorazione degli ingranaggi?

Il motivo per cui è stata scelta JS Precision è che ci concentriamo sulla lavorazione di pignoni personalizzati, ad alta precisione e in piccoli lotti, e forniamo servizi end-to-end e processi avanzati, offrendo soluzioni tecniche anziché parti.

Riepilogo

La qualità del pignone nella trasmissione di potenza rappresenta il limite massimo delle prestazioni dell'intero sistema. È l'arte di modellare i metalli, ma nel complesso è la ricerca finale di precisione, durata ed efficienza.

Non c'è bisogno di brancolare nella nebbia della tecnologia per la lavorazione di precisione dei pignoni alla ricerca di tolleranze ristrette e di una produzione personalizzata. JS Precision è in grado di bilanciare precisione, costi e tempi di consegna, soddisfacendo le vostre esigenze con una vasta esperienza pratica, processi avanzati come la lavorazione dei pignoni rotanti e un controllo qualità completo.

I componenti critici non dovrebbero rappresentare un collo di bottiglia per l'intero progetto. Inviateci subito le vostre sfide progettuali!

Visitate il sito web ufficiale di JS Precision, caricate i disegni dei vostri ingranaggi o i requisiti tecnici e ricevete un feedback completo entro 24 ore, inclusi piani di processo dettagliati, preventivi trasparenti e analisi DFM professionale. Affidatevi a noi per essere il vostro partner più affidabile nella produzione di componenti di trasmissione!

Disclaimer

Il contenuto di questa pagina è puramente informativo. JS Precision Services non rilascia dichiarazioni o garanzie, esplicite o implicite, circa l'accuratezza, la completezza o la validità delle informazioni. Non si deve dedurre che un fornitore o produttore terzo fornirà parametri prestazionali, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipologia dei materiali o lavorazioni tramite la rete JS Precision. È responsabilità dell'acquirente richiedere un preventivo per i componenti. Identificare i requisiti specifici per queste sezioni. Contattateci per ulteriori informazioni .

Team di precisione JS

JS Precision è un'azienda leader del settore , specializzata in soluzioni di produzione personalizzate. Vantiamo oltre 20 anni di esperienza con oltre 5.000 clienti e ci concentriamo su lavorazioni CNC ad alta precisione, lavorazione della lamiera , stampa 3D , stampaggio a iniezione , stampaggio di metalli e altri servizi di produzione completi.

Il nostro stabilimento è dotato di oltre 100 centri di lavoro a 5 assi all'avanguardia, certificati ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi in tutto il mondo. Che si tratti di piccoli volumi di produzione o di personalizzazioni su larga scala, possiamo soddisfare le vostre esigenze con consegne rapide entro 24 ore. Scegliete JS Precision : efficienza nella selezione, qualità e professionalità.

Per saperne di più, visita il nostro sito web: www.cncprotolabs.com