Pur affidandosi a un robusto sistema di ingranaggi, l'escavatore per carichi pesanti solleva tonnellate di carichi con il suo braccio imponente. In un orologio svizzero, minuscoli ingranaggi scandiscono il passare del tempo a ogni movimento, con una precisione millimetrica. Dai carichi pesanti ai dettagli più minuti, gli ingranaggi sono il "cuore silenzioso" dell'industria moderna.

Tuttavia, la produzione di ingranaggi di precisione è notevolmente più complicata del semplice taglio dei metalli.

Ho creato questa guida per aiutarti a risolvere diversi problemi nella lavorazione degli ingranaggi e a portare avanti i tuoi progetti senza intoppi. Ti guiderà nel mondo della lavorazione degli ingranaggi, mostrandoti come JS Precision, con il suo processo di produzione di ingranaggi di livello superiore, possa diventare il tuo partner affidabile per servizi di taglio degli ingranaggi.

Riepilogo delle risposte chiave

| Dimensioni di confronto | Produzione di massa di ingranaggi standard | Lavorazione di ingranaggi personalizzati ad alta difficoltà |

| Processi principali | Processi ad alta efficienza, come la dentatura a creatore e la sagomatura degli ingranaggi. | Lavorazione composita multiprocesso (ad esempio, dentatura + raschiatura), lavorazione con collegamento a cinque assi. |

| Tipo di strumento | Utensili per il taglio degli ingranaggi con specifiche standard. | Utensili personalizzati non standard per profili/materiali dei denti speciali. |

| Applicabilità del materiale | Acciaio al carbonio medio comunemente utilizzato, ghisa. | Acciaio legato ad alte prestazioni, ottone speciale, materie plastiche tecniche, ecc. |

| Controllo di precisione | Standard nazionale classe 7-8. | Fino al grado 3-4 dello standard nazionale (grado AGMA 10-12). |

| Sfide principali | Bilanciare costi ed efficienza. | Geometria complessa, controllo della deformazione durante il trattamento termico, economicità anche con lotti di dimensioni estremamente ridotte . |

| Soluzione di precisione JS | Linea di produzione automatizzata. | Pieno coinvolgimento degli ingegneri, simulazione e previsione dei processi, soluzioni personalizzate per utensili e trattamenti termici. |

I progetti di lavorazione degli ingranaggi vengono realizzati con successo? I principali processi autorevoli di JS Precision

In qualsiasi progetto di lavorazione di ingranaggi, la scelta del partner giusto è fondamentale. Un'azienda come JS Precision ha già maturato una vasta esperienza pratica nel campo della lavorazione di ingranaggi.

Siamo profondamente impegnati in questo campo da 18 anni, servendo oltre 600 clienti in 25 settori, tra cui trasmissioni automobilistiche, automazione industriale e nuove apparecchiature energetiche, e completando oltre 120.000 ordini di lavorazione di ingranaggi.

Ad esempio, abbiamo lavorato ingranaggi bielicoidali per il sistema di trasmissione di un produttore di veicoli a energia rinnovabile. I moduli da 3 a 8 sono stati lavorati con precisione e il tasso di rendimento è stato mantenuto stabilmente al 99,9%.

Inoltre, i nostri prodotti includono ingranaggi di trasmissione di grandi dimensioni con diametro esterno di 800 mm, modulo 20, per clienti del settore delle macchine minerarie. La precisione ha raggiunto un livello elevato, pari allo standard nazionale 4, ben oltre i requisiti del cliente.

Abbiamo gestito anche numerose richieste urgenti. Ad esempio, la consegna di ingranaggi fuori standard in 48 ore , per risparmiare una linea di produzione per i nostri clienti, è stata resa possibile grazie al controllo meticoloso di ogni fase del processo di lavorazione degli ingranaggi.

Ogni punto della guida è verificato nei nostri progetti reali, quindi puoi fidarti completamente della sua professionalità.

Se la vostra azienda è impegnata in un progetto di lavorazione di ingranaggi, JS Precision può supportarla e guidarla grazie al nostro processo di lavorazione di ingranaggi collaudato e alla nostra vasta esperienza nel settore. Forniteci i disegni dei vostri ingranaggi e i parametri tecnici: completeremo rapidamente la revisione e vi forniremo una soluzione. Benvenuti a scegliere i nostri servizi professionali.

Cos'è la lavorazione degli ingranaggi? Una tecnologia di precisione che va oltre il "semplice taglio"

Molte persone pensano che la lavorazione degli ingranaggi consista semplicemente nel tagliare il metallo in forme dentate, ma è molto di più: è una tecnologia di precisione che richiede la collaborazione di più processi, ed è ciò che mettiamo in pratica ogni giorno nel nostro lavoro.

Definizione di base

La lavorazione degli ingranaggi non consiste solo nel taglio della forma del dente, ma in un sistema completo di lavorazione che include tornitura, foratura, trattamento termico e finitura. JS Precision controlla la precisione fin dal grezzo.

Ad esempio, nella tornitura, vengono utilizzati torni CNC ad alta precisione per garantire che la tolleranza superficiale di riferimento sia entro 0,005 mm, gettando le basi per la successiva lavorazione del profilo del dente. Questo è un prerequisito essenziale per una buona lavorazione degli ingranaggi.

Obiettivo principale

Lo scopo principale della lavorazione degli ingranaggi è quello di realizzare profili dei denti in grado di garantire una trasmissione fluida, efficiente, silenziosa e di lunga durata .

Trattiamo ogni singolo ingranaggio come un progetto di ingegneria di sistema, fin dalla fase di progettazione. Ad esempio, i parametri del profilo dei denti vengono pre-ottimizzati da noi in base ai requisiti di carico di trasmissione di ogni cliente, per garantire la producibilità e le prestazioni finali dell'ingranaggio. Questo è il principio fondamentale per un'eccellente lavorazione degli ingranaggi.

Che abbiate bisogno di servizi di lavorazione di ingranaggi standard o di precisione, JS Precision può realizzare ingranaggi adatti alle vostre esigenze attraverso un processo di lavorazione completo. Seguiremo l'intero processo, dalla progettazione alla consegna. Non esitate a contattarci per iniziare una collaborazione.

Svelare il processo di produzione degli ingranaggi: la nascita di un ingranaggio

Comprendere ogni fase del processo di produzione degli ingranaggi può aiutarti a controllare meglio l'avanzamento e la qualità del progetto. Un ingranaggio di qualità è sottoposto a cinque processi fondamentali, ognuno dei quali richiede un'attenzione meticolosa.

Processo uno: preparazione della materia prima

Per prima cosa si selezionano le materie prime adatte, quindi si lavora con precisione la forma base dell'ingranaggio e la si rettifica per garantire la planarità e la perpendicolarità della superficie di riferimento, in modo da gettare le basi per i processi successivi.

Questa fase è il punto di partenza del processo di fabbricazione degli ingranaggi ; la precisione della superficie di riferimento ha un'influenza diretta sulla precisione della successiva lavorazione del profilo del dente.

Processo due: lavorazione grezza del profilo del dente

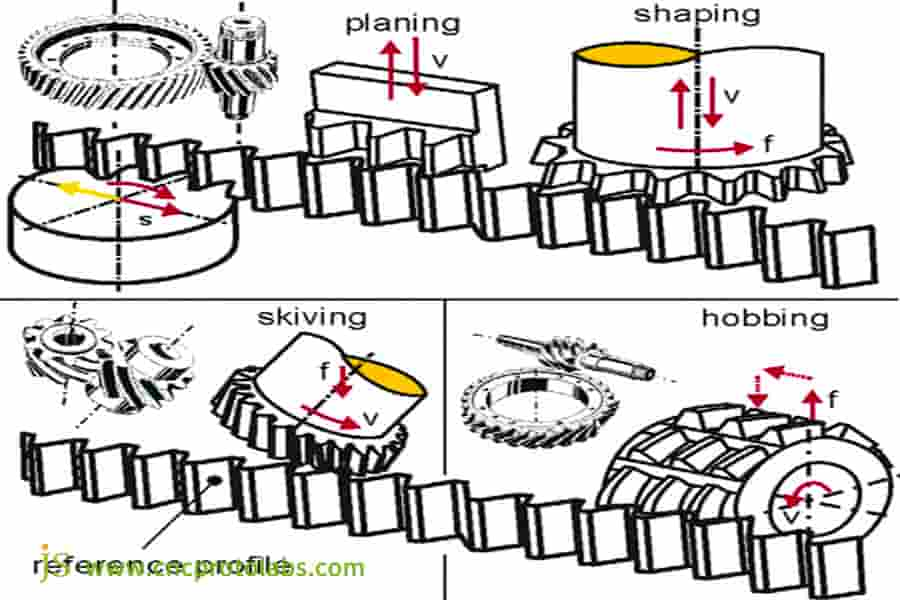

I metodi più comunemente utilizzati includono la dentatura a creatore, la sagomatura e la fresatura. Il processo più adatto viene selezionato per un particolare tipo di ingranaggio. Ad esempio, gli ingranaggi cilindrici vengono preferibilmente realizzati tramite dentatura a creatore, poiché il processo può essere eseguito con maggiore efficienza, mentre la sagomatura viene utilizzata per profili di denti complessi per garantirne meglio l'integrità.

Durante il processo di lavorazione degli ingranaggi, questo è un passaggio importante nella profilatura dei denti.

Processo tre: trattamento termico

Il metodo adottato per i diversi materiali è diverso. Ad esempio, il 20CrMnTi viene cementato e temprato, mentre il 42CrMo viene rinvenuto. Il suo scopo è quello di conferire all'ingranaggio durezza superficiale e tenacità a cuore, migliorandone la durata utile. Questa fase determina direttamente le proprietà meccaniche degli ingranaggi durante il processo di fabbricazione.

Processo quattro: lavorazione di finitura

I metodi generali utilizzati sono la rasatura, la rettifica e la levigatura, che servono a correggere la deformazione dopo il trattamento termico.

Ad esempio, la rettifica viene eseguita su ingranaggi con superfici dei denti temprate, che possono raggiungere un grado di precisione pari o superiore a 5 secondo gli standard nazionali, mentre la rasatura viene utilizzata su ingranaggi con superfici dei denti tenere, con elevata efficienza e costi inferiori. Questo passaggio è fondamentale per ottenere un'elevata precisione nel processo di produzione degli ingranaggi.

Processo cinque: ispezione e verifica

Tutti i parametri, come il passo, il profilo e la direzione dei denti, vengono ispezionati da un centro di misurazione ingranaggi per garantire che ogni ingranaggio sia qualificato al 100%. Questa fase rappresenta l'ultimo punto di controllo nel processo di produzione degli ingranaggi e la garanzia del nostro impegno per la qualità nei confronti dei clienti.

| Fase del processo | Operazioni chiave | Obiettivi principali | Attrezzatura comune |

| Preparazione della lastra | Tornitura di precisione, rettifica | Garantisce la precisione della superficie di riferimento per il processo di follow-up. | Tornio ad alta precisione, rettificatrice. |

| Lavorazione grezza del profilo del dente | Dentatura, sagomatura, fresatura | Inizialmente si forma il profilo del dente e si assicurano le dimensioni di base. | Dentatrice CNC , macchine sagomatrici. |

| Trattamento termico | Cementazione, tempra, nitrurazione | Migliora la durezza e la tenacità degli ingranaggi, prolungandone la durata. | Forno di cementazione continuo, forno di tempra. |

| Lavorazione di finitura | Rasatura, Molatura, Affilatura | Corregge la deformazione, raggiunge la massima precisione e finitura superficiale. | Rettificatrici CNC, rasatrici. |

| Ispezione e verifica | Ispezione completa dei parametri | Garantisce che gli ingranaggi siano qualificati al 100% e soddisfino i requisiti tecnici. | Centro di misurazione degli ingranaggi. |

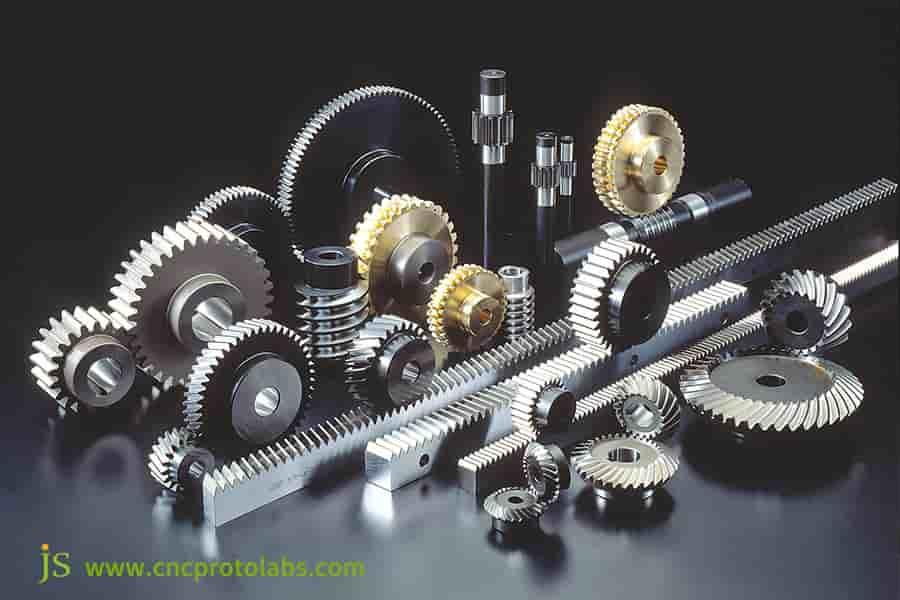

Figura 1: Durante la dentatura a creatore, l'utensile da taglio si innesta continuamente nell'ingranaggio in lavorazione e la rasatura dell'ingranaggio è il processo successivo della lavorazione degli ingranaggi. processo di lavorazione degli ingranaggi.

Come scegliere gli utensili per il taglio degli ingranaggi per diversi tipi di ingranaggi?

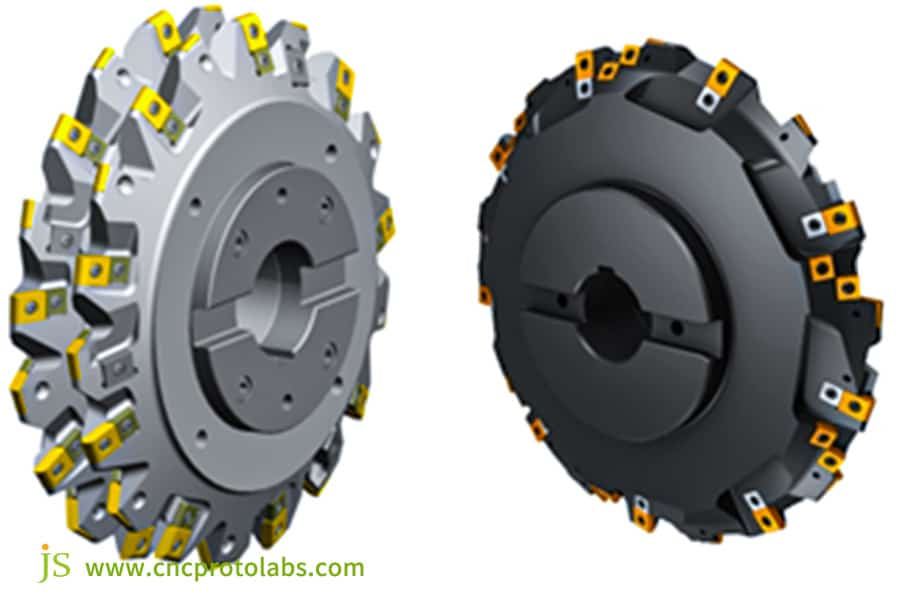

La scelta degli utensili da taglio giusti può migliorare l'efficienza della lavorazione degli ingranaggi di oltre il 30%, garantendo al contempo la qualità della lavorazione. Diversi tipi di ingranaggi richiedono utensili da taglio molto diversi e noi forniremo la selezione più adatta in base al tipo, al materiale e alla quantità di ingranaggi del cliente.

Ingranaggi cilindrici:

I creatori sono la prima scelta. Il taglio continuo con creatori è altamente efficiente e versatile per la produzione di massa . Ad esempio, nel caso della lavorazione di ingranaggi cilindrici, l'intervallo di modulo può essere 1-10, il che richiederebbe creatori in acciaio rapido, ma allo stato temprato, sono necessari creatori in metallo duro per una migliore resistenza all'usura.

Ingranaggi conici:

Gli ingranaggi conici presentano profili dei denti complessi e richiedono la precisione della fresa e dei parametri dell'ingranaggio per una trasmissione fluida. Per questo motivo, sono disponibili frese a spirale dedicate per ingranaggi conici. Personalizzeremo la fresa in base al numero di denti e al modulo dell'ingranaggio conico per garantire la precisione della lavorazione.

Ingranaggi a vite senza fine:

È necessaria una fresa a tazza o un creatore che corrispondano esattamente ai parametri della vite senza fine. Ad esempio, utilizzando un modulo 2, durante la lavorazione della vite senza fine, è necessario utilizzare un creatore per garantire la precisione dell'accoppiamento tra la vite senza fine e la vite senza fine, riducendo così la rumorosità della trasmissione.

Modulo piccolo / Ingranaggi non standard:

Questi utensili necessitano solitamente di utensili per il taglio di ingranaggi personalizzati, poiché le loro dimensioni specifiche sono al di fuori della capacità standard degli utensili o il loro profilo di dentatura speciale non può essere realizzato con alcun utensile standard . Grazie alla sua elevata capacità di personalizzazione e ottimizzazione degli utensili, JS Precision è in grado di progettare e realizzare utensili per il taglio di ingranaggi dedicati, in base ai disegni dei clienti, in tempi molto rapidi.

| Tipo di ingranaggio | Utensili consigliati per il taglio degli ingranaggi | Vantaggi dello strumento | Scenari applicabili |

| Ingranaggi a spirale | Creatori in acciaio rapido/carburo | Elevata efficienza, versatile, adatto per l'elaborazione in batch. | Trasmissioni automobilistiche, azionamenti motore. |

| Ingranaggi conici | Frese dedicate per ingranaggi conici a spirale | Si adatta ai complessi profili dei denti degli ingranaggi conici per una trasmissione fluida. | Macchinari di ingegneria, trasmissioni marine. |

| Ingranaggi a vite senza fine dedicati | Caratteristiche dei Fly Cutters | Garantisce la precisione dell'accoppiamento e riduce il rumore di trasmissione. | Macchine di trazione per ascensori, strumenti di precisione. |

| Modulo piccolo / Ingranaggi non standard | Strumenti dedicati | Soddisfano le esigenze di dimensioni e profili dei denti speciali. | Apparecchiature mediche, micromotori. |

Qualunque sia il tipo di ingranaggio per cui devi scegliere gli utensili da taglio, JS Precision può fornirti consulenza professionale e persino personalizzare utensili specifici. Combiniamo le tue esigenze produttive con un equilibrio tra efficienza e costi. Contattateci per soluzioni di utensili.

Figura 2: Frese per ingranaggi con inserti tangenziali semifiniti. Le frese per ingranaggi con inserti montati tangenzialmente sono piuttosto comuni.

Perché la scelta del materiale giusto è metà della battaglia nel processo di produzione degli ingranaggi?

Il materiale è lo "scheletro" degli ingranaggi. Una corretta selezione dei materiali può aumentare la durata degli ingranaggi di oltre il 50% e ridurre la difficoltà del successivo processo di lavorazione . Materiali diversi presentano caratteristiche prestazionali molto diverse. Consiglieremo il materiale più adatto in base allo scenario applicativo del cliente.

Acciaio:

Il 20CrMnTi è il "re degli acciai da cementazione". La durezza superficiale può raggiungere HRC58-62 dopo cementazione e tempra. La tenacità del nucleo è buona ed è adatto ad applicazioni ad alto carico come gli ingranaggi di trasmissione per autoveicoli.

Il 42CrMo è un acciaio bonificato. Dopo la bonifica, presenta elevata resistenza e buona plasticità, può essere utilizzato per ingranaggi industriali a medio carico ed è comunemente utilizzato nei sistemi di trasmissione delle macchine utensili.

Ghisa:

L'HT250 offre un buon smorzamento delle vibrazioni e un costo inferiore, sebbene la resistenza non sia elevata come quella dell'acciaio. È adatto per ingranaggi di grandi dimensioni a bassa velocità, come gli ingranaggi di trasmissione a bassa velocità dei macchinari minerari, che riducono vibrazioni e rumore durante la trasmissione.

Metalli non ferrosi :

Includono ottone e bronzo allo stagno, resistenti all'usura e autolubrificanti, che non richiedono lubrificazione aggiuntiva durante il funzionamento. Questa soluzione può essere applicata agli ingranaggi a vite senza fine, come quelli delle macchine di trazione degli ascensori, per ridurre i costi di manutenzione.

Materie plastiche ingegneristiche:

POM e nylon sono materiali leggeri, silenziosi e resistenti alla corrosione, il che li rende adatti ad ambienti con carichi leggeri e resistenti alla corrosione in macchinari come gli ingranaggi per la lavorazione alimentare. Sono materiali non inquinanti e funzionano a bassa rumorosità.

Figura 3: Quando si progetta un ingranaggio che sarà esposto a un ambiente corrosivo o che deve essere non magnetico, una lega di rame è solitamente la scelta migliore.

Superare gli standard: affrontare le particolarità della lavorazione di ingranaggi personalizzati

Rispetto a quelli standard, gli ingranaggi non standard sono molto più complessi da lavorare su misura. Solitamente, le principali difficoltà sono tre: geometria complessa, deformazione dovuta al trattamento termico e costi contenuti nella produzione di piccoli lotti. Tuttavia, JS Precision affronta efficacemente queste sfide.

Sfida 1: Geometria complessa

Molti ingranaggi non standard hanno profili dei denti non evolventi o requisiti speciali di modifica del profilo che non possono essere soddisfatti dalle attrezzature ordinarie.

La nostra strategia prevede l'uso di un centro di lavorazione CNC a cinque assi o di elettroerosione a filo. La lavorazione CNC a 5 assi consente il taglio multidimensionale, grazie al quale è possibile lavorare facilmente profili di denti complessi, mentre l'elettroerosione a filo consente un'elevata precisione con tolleranze controllabili entro 0,002 mm , in grado di soddisfare esigenze di modifica di profili speciali.

Sfida 2: Controllo della deformazione del trattamento termico

Gli ingranaggi con forma irregolare rischiano di subire deformazioni imprevedibili a causa del trattamento termico, il che si traduce in una bassa precisione.

La nostra soluzione consiste nel prevedere l'andamento della deformazione tramite un software di simulazione di processo ed eseguire una compensazione inversa nella fase iniziale della lavorazione. Ad esempio, dovremmo ridurre in anticipo le dimensioni del profilo del dente di 0,01 mm per compensare l'espansione dopo il trattamento termico. Nel frattempo, l'utilizzo della rettifica degli ingranaggi dopo il trattamento termico per una correzione precisa ha garantito la precisione degli ingranaggi.

Sfida 3: Efficienza economica della produzione in piccoli lotti

Gli ingranaggi personalizzati vengono spesso prodotti in piccoli lotti. Gli utensili da taglio personalizzati sono costosi e il debugging del processo è complicato, quindi molti produttori sono restii a intraprendere progetti di questo tipo.

Il nostro servizio consiste nella lavorazione di ingranaggi personalizzati in piccoli lotti e a basso costo , con combinazioni di processi flessibili e una pianificazione intelligente. Ad esempio, piccoli ordini dello stesso tipo per clienti diversi possono essere combinati e sottoposti a debugging, con una certa condivisione dei processi per ridurre i costi di attrezzaggio e debugging.

Se avete esigenze di lavorazione di ingranaggi personalizzati per ingranaggi non standard, JS Precision può aiutarvi a risolvere diversi problemi con tecnologie professionali e soluzioni flessibili. Ci occuperemo di tutto, dall'ottimizzazione del progetto alla consegna della produzione, garantendo la qualità e i tempi di consegna per questi ingranaggi non standard. Benvenuti a scegliere i nostri servizi.

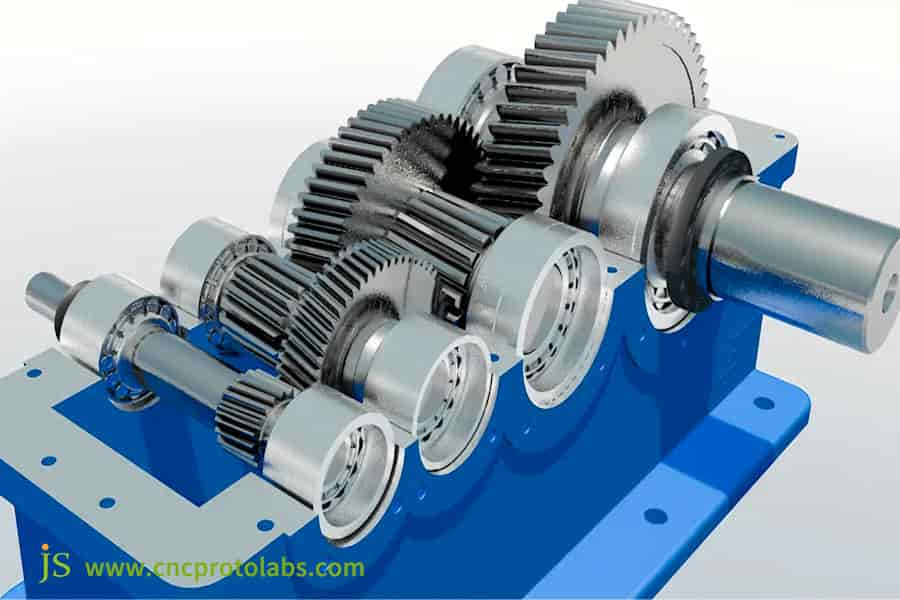

Caso di studio: JS Precision salva una linea di produzione in panne con una consegna di emergenza in 48 ore

Per un cliente, un minuto di fermo sulla linea può significare perdite enormi. Una volta, il nostro servizio di taglio ingranaggi ha fatto risparmiare un milione di dollari alla linea di produzione in 48 ore: un chiaro esempio di rapidità di risposta.

Punto dolente del cliente

La linea di produzione automatizzata di un produttore di componenti per auto era in panne a causa della rottura di un importante ingranaggio del cambio non standard. L'ingranaggio era a doppia elica, con denti particolari e realizzato in acciaio legato ad alta durezza 42CrMo.

Il cliente ha contattato diversi produttori e tutti hanno indicato tempi di consegna di almeno 7 giorni. A causa dei fermi giornalieri della linea di produzione, le perdite ammontavano a 50.000 dollari al giorno e il cliente aveva quindi bisogno di un nuovo equipaggiamento il prima possibile.

Come ha risposto JS Precision?

Non appena abbiamo ricevuto la richiesta di assistenza, abbiamo immediatamente avviato la nostra procedura di risposta alle emergenze.

- Inoltre, nel giro di 2 ore è stato creato un team dedicato di reverse engineer, ingegneri di processo e operatori.

- Il reverse engineering è stato eseguito misurando con precisione le coordinate dell'ingranaggio danneggiato mediante una macchina di misura a coordinate; inoltre, la ricostruzione del modello in 3D è stata completata in 3 ore.

- Quindi, per ridurre i tempi di lavorazione, è stata saltata la tradizionale rettifica grezza ed è stata adottata la catena di processo compatta "tornitura → trattamento termico → tornitura dura → rettifica ingranaggi".

- Alla fine, sono stati utilizzati utensili per il taglio di ingranaggi personalizzati e rettificatrici CNC ad alta precisione, disponibili a magazzino. Grazie al monitoraggio della qualità da parte di personale dedicato, è stata garantita una produzione continua 24 ore su 24 .

Risultati e dati

Dal ricevimento del pezzo danneggiato alla consegna del nuovo ingranaggio sono trascorse solo 48 ore, 5 giorni prima delle richieste del cliente, mentre la precisione dell'ingranaggio ha raggiunto il livello 5 dello standard nazionale, molto più del livello 6 richiesto dal cliente, aiutando così il cliente a evitare con successo perdite per oltre 250.000 dollari causate dai tempi di inattività.

Feedback del cliente: "JS Precision non è solo un fornitore, ma anche una polizza assicurativa per la nostra linea di produzione. Daremo sicuramente priorità a voi per le future esigenze di ingranaggi." Da allora, questo cliente ha instaurato con noi rapporti duraturi e ci ha inoltrato ordini di servizi di taglio ingranaggi stabili ogni mese.

In caso di improvviso arresto della linea di produzione e necessità di ingranaggi in tempi estremamente rapidi, i servizi di taglio ingranaggi di JS Precision possono fornire una risposta di emergenza per consegnare ingranaggi qualificati entro 48 ore, riducendo al minimo le perdite dovute ai tempi di fermo. Non esitate a contattarci in qualsiasi momento.

Figura 4: riduttore industriale personalizzato

Come iniziare il tuo progetto di lavorazione degli ingranaggi? Collabora con JS Precision

Avviare un progetto di lavorazione degli ingranaggi non è complicato: bastano quattro passaggi per trasformare le tue esigenze in un prodotto qualificato, con la massima trasparenza ed efficienza, lavorando con JS Precision.

Fase 1: Informazioni fornite

Si prega di fornire disegni dell'ingranaggio e parametri tecnici, modulo, numero di denti, grado di precisione, materiale da utilizzare, applicazione, ecc. Se il disegno non è completo, possiamo aiutarvi a realizzarlo in base alle vostre esigenze.

Fase 2: Revisione degli esperti

Il nostro team di ingegneri esamina il tuo progetto entro 24 ore, fornendo analisi di producibilità, suggerimenti di processo su quali strutture possono essere ottimizzate per ridurre i costi e quali parametri devono essere modificati per migliorare le prestazioni.

Fase 3: Richiedi un preventivo

In base al piano di lavoro definito, riceverete un preventivo chiaro e trasparente entro 48 ore. Il preventivo comprende tutti i costi, inclusi materiali, lavorazione e collaudo , senza costi nascosti .

Fase 4: Produzione e garanzia della qualità

Una volta confermato il preventivo, organizzeremo la produzione senza ritardi. Durante il processo produttivo, verrà effettuato un aggiornamento continuo sullo stato di avanzamento della produzione. Verranno rilasciati report di ispezione per i processi chiave, mentre sui prodotti finiti verranno eseguiti test completi sui parametri per garantire che gli ingranaggi consegnati siano qualificati al 100%.

Domande frequenti

D1: Qual è la differenza principale tra la rettifica degli ingranaggi e la rasatura degli ingranaggi nella lavorazione degli ingranaggi?

La rettifica degli ingranaggi è la finitura più precisa della superficie di un dente temprato, fino al livello 4 dello standard nazionale, ed è applicabile in applicazioni impegnative, ma è inefficiente e costosa. La rasatura degli ingranaggi è un tipo di finitura della superficie di un dente tenero, con elevata efficienza e basso costo, il grado di precisione è fino al livello 6-7 dello standard nazionale, adatto per uso generale.

D2: Qual è il modulo massimo di ingranaggi e la gamma di dimensioni che possono essere elaborati?

Possiamo lavorare moduli da 0,5 a 20 , soddisfacendo le esigenze di ingranaggi dalle micro alle grandi dimensioni. Il diametro esterno massimo può raggiungere gli 800 mm, in grado di lavorare sia ingranaggi per micromotori che ingranaggi per grandi macchinari per l'industria mineraria.

D3: Come ridurre il rumore durante la trasmissione degli ingranaggi?

La riduzione del rumore durante la produzione può essere ottenuta con lavorazioni meccaniche di precisione, come la rettifica degli ingranaggi per migliorare il profilo dei denti e l'ingranamento. In questo modo, si può ridurre l'attrito, che richiede un'adeguata lubrificazione.

D4: Quali sono i vantaggi e gli svantaggi degli ingranaggi in plastica rispetto a quelli in metallo?

I vantaggi degli ingranaggi in plastica sono la leggerezza, la bassa rumorosità, la resistenza alla corrosione e il basso costo. Gli svantaggi sono la scarsa capacità di carico, la bassa resistenza alla temperatura e all'usura. Gli ingranaggi in metallo vengono quindi utilizzati in condizioni di lavoro ad alto carico e ad alta temperatura.

D5: Come scegliere il processo di trattamento termico più adatto per gli ingranaggi?

Dipende dal materiale e dai requisiti applicativi. La tempra ad alta frequenza è adatta per ingranaggi che necessitano di un trattamento di tempra superficiale con buona tenacità a cuore. La cementazione e la tempra sono utilizzate per ingranaggi sottoposti a carichi elevati. Gli ingranaggi di precisione con requisiti di deformazione rigorosi possono essere sottoposti a nitrurazione.

D6: Fornite servizi di progettazione e ottimizzazione degli ingranaggi?

Sì, forniamo un supporto tecnico completo, dalla progettazione concettuale alla verifica della resistenza, fino all'ottimizzazione dei processi. In base al vostro scenario applicativo, possiamo ottimizzare struttura e parametri, al fine di ottimizzare le prestazioni e i costi degli ingranaggi.

D7: Cosa si intende per grado di precisione degli ingranaggi, ad esempio grado 7 dello standard nazionale?

Il grado di precisione definisce in modo completo il valore di errore ammissibile dell'ingranaggio in tre aspetti: passo, profilo e direzione dei denti. Minore è il numero del grado, maggiore è la precisione. Il grado 7, standard nazionale, presenta un errore di circa 0,01-0,02 mm ed è adatto per trasmissioni industriali generiche.

D8: Come migliorare la durata degli ingranaggi in condizioni operative difficili?

Utilizzare materiali tenaci, come il 20CrMnTi. È necessario effettuare un trattamento termico di cementazione profonda per aumentarne la durezza. Nel frattempo, è possibile utilizzare alcuni metodi di rinforzo come la pallinatura per aumentare la resistenza della superficie del dente. Nel frattempo, è possibile ottimizzare ulteriormente la lubrificazione per prolungare ulteriormente la durata degli ingranaggi.

Riepilogo

Gli ingranaggi sono l'anima stessa della trasmissione di potenza, la cui qualità influenza direttamente le prestazioni e l'affidabilità dell'intera attrezzatura. La scelta di un servizio di taglio ingranaggi richiede molto più di una semplice macchina utensile: piuttosto, un team di esperti con competenze professionali in materiali, processi, utensili da taglio e applicazioni.

JS Precision è il vostro partner professionale e affidabile in questo ambito. Dagli ingranaggi standard alla lavorazione di ingranaggi personalizzati , possiamo fornire servizi completi, soddisfacendo le esigenze dei clienti sia in termini di consegne urgenti che di controllo di precisione.

Per qualsiasi progetto di lavorazione di ingranaggi, non esitate a visitare il nostro sito web per un preventivo o una richiesta di informazioni sui requisiti del vostro progetto. Riceverete un piano di lavorazione preliminare e un preventivo altamente competitivo dal nostro team di professionisti entro 4 ore. Lasciate che la squisita maestria artigianale di JS Precision sia il fondamento per le prestazioni superiori del vostro prodotto.

Disclaimer

Il contenuto di questa pagina è puramente informativo. JS Precision Services non rilascia dichiarazioni o garanzie, esplicite o implicite, circa l'accuratezza, la completezza o la validità delle informazioni. Non si deve dedurre che un fornitore o produttore terzo fornirà parametri prestazionali, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipologia dei materiali o lavorazioni tramite la rete JS Precision. È responsabilità dell'acquirente richiedere un preventivo per i componenti. Identificare i requisiti specifici per queste sezioni. Contattateci per ulteriori informazioni .

Team di precisione JS

JS Precision è un'azienda leader del settore , specializzata in soluzioni di produzione personalizzate. Vantiamo oltre 20 anni di esperienza con oltre 5.000 clienti e ci concentriamo su lavorazioni CNC ad alta precisione, lavorazione della lamiera , stampa 3D , stampaggio a iniezione , stampaggio di metalli e altri servizi di produzione completi.

Il nostro stabilimento è dotato di oltre 100 centri di lavoro a 5 assi all'avanguardia, certificati ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi in tutto il mondo. Che si tratti di piccoli volumi di produzione o di personalizzazioni su larga scala, possiamo soddisfare le vostre esigenze con consegne rapide entro 24 ore. Scegliete JS Precision : efficienza nella selezione, qualità e professionalità.

Per saperne di più, visita il nostro sito web: www.cncprotolabs.com