La progettazione per la produzione è fondamentale per risolvere questo tipo di problemi: quando si trascorrono settimane a progettare una staffa aerospaziale e poi ci si accorge che è impossibile lavorarla durante la lavorazione CNC a causa di raggi degli angoli interni insufficienti, o costi di lavorazione che superano il budget del 40%, e così via.

I progetti più ingegnosi nella produzione di precisione non sono quelli che vincono premi nei software CAD, ma quelli che possono essere trasformati in prodotti di alta qualità al minor costo e alla massima velocità. Le statistiche mostrano che oltre il 60% dei costi di prodotto viene determinato durante la fase di progettazione.

La guida illustrerà i principi e le pratiche chiave del Design for Manufacturing, mostrando come JS Precision aiuta i clienti a raggiungere il triplice obiettivo di ottimizzazione dei costi, miglioramento della qualità e riduzione dei tempi di consegna nei servizi di lavorazione CNC attraverso una collaborazione DFM tempestiva.

Riepilogo delle risposte chiave

| Dimensioni del nucleo DFM | Problemi comuni nel design tradizionale | Soluzione DFM di JS Precision |

| Producibilità | Caratteristiche non lavorabili, complessità non necessaria o negligenza nell'accessibilità degli utensili. | Le revisioni preliminari della progettazione per la producibilità eliminano le barriere alla produzione , garantendo che i progetti possano essere prodotti in modo efficiente entro i limiti delle attuali capacità dei servizi di lavorazione CNC. |

| Ottimizzazione dei costi | Tolleranze troppo strette , scelta inappropriata dei materiali e percorsi di lavorazione inefficienti sono solo alcune delle cause. | Analizziamo sistematicamente l'influenza di ogni caratteristica di progettazione sul costo di produzione di componenti personalizzati e forniamo suggerimenti di ottimizzazione basati sui dati che possono ridurre i costi fino al 40%. |

| Miglioramento dell'efficienza | I problemi legati alla progettazione comportano lavorazioni in più fasi , percorsi utensile più lunghi, cambi utensile più frequenti e serraggio più frequente. | Ottimizziamo la geometria dei pezzi per lavorazioni CNC ad alto volume per semplificare i percorsi utensile, ridurre i tempi di lavorazione e migliorare la produttività e la coerenza. |

Principio DFM di JS Precision Core: basato sull'esperienza del mondo reale, aiuta i tuoi progetti a riuscire al primo tentativo

Negli ultimi 15 anni, JS Precision si è occupata attivamente di lavorazioni CNC, offrendo servizi di progettazione per la produzione a oltre 2000 clienti in settori quali l'aerospaziale, i dispositivi medici e i componenti automobilistici.

Ad esempio, abbiamo ottimizzato il design di una staffa in lega di alluminio per un'azienda aerospaziale e la soluzione di ottimizzazione topologica è stata conforme alle linee guida di progettazione semplificate per le dimensioni geometriche e le tolleranze (GD&T) nello standard ASME Y14.5-2018 dell'American Society of Mechanical Engineers (ASME), riducendo i tempi di lavorazione da 4,5 ore a 2,2 ore e aiutando il cliente a ridurre i costi del 42%.

Abbiamo anche risolto il problema della lavorazione di fori non standard per un cliente di dispositivi medici, riducendo i cambi utensile e migliorando l'efficienza produttiva del 30% standardizzando le dimensioni dei fori.

Abbiamo inoltre intrapreso autonomamente oltre 100 progetti impegnativi nella produzione di componenti personalizzati, come la progettazione di componenti strutturali integrati per nuovi clienti del settore energetico, per evitare errori di assemblaggio tra più componenti. Questi esempi pratici ci hanno insegnato una lezione importante: la DFM è indispensabile per raggiungere gli obiettivi del vostro progetto.

Questa guida è un riassunto sistematico dei nostri anni di esperienza nel settore. Ogni principio e suggerimento in essa contenuto è stato verificato in progetti concreti. Potete affidarvi pienamente a essa per guidare le vostre pratiche di progettazione per la producibilità e implementare con successo i vostri progetti di lavorazione CNC.

Desideri altri casi di studio DFM di JS Precision? Indica il tuo settore e ti invieremo casi di studio di successo sulla progettazione per la producibilità nello stesso settore, per aiutarti a comprendere in modo intuitivo il valore del DFM.

Il framework DFM: quali sono i passaggi e i principi fondamentali della lavorazione CNC?

Il primo passo verso una produzione di successo è definire un framework di progettazione sistematico e orientato alla produzione. Nella lavorazione CNC, questo framework DFM vi aiuterà a mitigare i rischi fin dalle prime fasi di progettazione. Di seguito, ne analizziamo in dettaglio i passaggi e i principi fondamentali.

Coinvolgimento precoce: portare le conoscenze di produzione fino alla fase di progettazione

La proposta di valore fondamentale del Design for Manufacturing è quella di coinvolgere esperti di produzione durante la fase di progettazione concettuale.

Gli ingegneri di JS Precision intervengono in questo punto per determinare se il progetto soddisfa i requisiti di processo per i servizi di lavorazione CNC , se il rapporto di aspetto del pezzo supera la gamma di lavorazione dell'utensile, evitando così enormi modifiche nelle fasi successive.

Cinque principi fondamentali: semplificazione, standardizzazione, modularizzazione, accessibilità e conformità

1. Semplificare la geometria: cercare di eliminare sporgenze o scanalature complesse non necessarie, il che può ridurre i tempi e le difficoltà di programmazione, ad esempio trasformando una superficie irregolare in una regolare.

2. Standardizzazione delle dimensioni dei fori/raggi: standardizzare vari fori non standard in dimensioni standard del settore , ad esempio ridurre 6 tipi di fori a 2, riducendo così i cambi di utensile.

3. Progettazione in componenti modulari: suddividere le parti complesse in moduli lavorabili individualmente , ad esempio dividendo un guscio integrato in una copertura superiore e una base per semplificare la lavorazione e l'assemblaggio.

4. Accessibilità degli utensili: prevedere uno spazio adeguato durante la progettazione degli utensili per evitare che aree di lavorazione non siano raggiungibili dall'utensile, ad esempio assicurando raggi sufficienti per gli angoli delle cavità profonde.

5. Soddisfare le capacità di produzione: il design deve corrispondere al reale livello di lavorazione CNC, ad esempio non richiedere la fresatura ordinaria per raggiungere la precisione di rettifica, per evitare requisiti irrealistici o eccessivamente costosi.

Collaborazione iterativa: un ciclo chiuso dal feedback DFM all'ottimizzazione del progetto

JS Precision fornisce ai clienti suggerimenti di miglioramento chiari e attuabili per la progettazione e la producibilità attraverso report strutturati. Elenchiamo i problemi, i piani di miglioramento e i risultati attesi in tale report, e adattiamo il piano in base al feedback del cliente, creando così un ciclo chiuso di ottimizzazione.

Figura 1: Richiami di standardizzazione della filettatura. Consente ai produttori di ottimizzare i propri processi garantendo al contempo il rispetto dei requisiti funzionali.

La mentalità dell'ingegneria dei costi: in che modo il DFM influenza direttamente il costo totale del prodotto?

Integrare in ogni decisione la filosofia "come progettare un prodotto per la produzione" è fondamentale per il controllo dei costi. La maggior parte dei clienti è spesso interessata solo alla funzionalità in fase di progettazione e non considera affatto i costi di produzione. Il DFM può contribuire a ridurre i costi totali fin dall'inizio.

Selezione e utilizzo dei materiali: trasformazione intelligente da grezzo a pezzo

Ottimizzando il contorno e la disposizione dei pezzi e selezionando pezzi grezzi di dimensioni standard, è possibile aumentare l'utilizzo del materiale dal 50% a oltre l'80%.

Ad esempio, abbiamo aiutato un cliente ad aumentare il numero di parti lavorate da grezzi da 100 mm x 100 mm da 2 a 4, riducendo così i costi dei materiali fino al 50% e abbiamo consigliato l'uso di grezzi in lega di alluminio standard per evitare costi di personalizzazione.

Tempo di lavorazione: ogni minuto costa denaro

Riducendo i cambi utensile, ottimizzando i percorsi utensile ed evitando inutilicom/5-axis-cnc-machining">La lavorazione a 5 assi può ridurre direttamente i costi delle macchine utensili per i servizi di lavorazione CNC.

Ad esempio, un cliente è riuscito a ridurre i cambi utensile da 8 a 3 e a ridurre i tempi di lavorazione da 3 a 1,8 ore standardizzando le dimensioni dei fori, risparmiando 96 dollari per pezzo a 80 dollari all'ora.

Costi di post-elaborazione e assemblaggio: spese nascoste facilmente trascurate

La progettazione può ridurre il tempo necessario per la lucidatura, semplificare le fasi di assemblaggio ed eliminare requisiti speciali per l'imballaggio, per controllare i costi di produzione di parti personalizzate da una prospettiva olistica.

Ad esempio, regolando la rugosità superficiale delle superfici non combacianti da Ra0,8μm a Ra1,6μm si riduce il tempo di lucidatura del 30%, mentre la progettazione di dispositivi a scatto anziché viti facilita l'assemblaggio e riduce i costi di manodopera.

Come puoi ridurre i costi di progettazione del tuo prodotto? Basta informare JS Precision del tipo di materiale e dei requisiti di volume di produzione e possiamo personalizzare per te un piano di ottimizzazione dei costi su come progettare un prodotto per la produzione, riducendo le spese nascoste.

Quali sono i limiti di progettazione non negoziabili nei servizi di lavorazione CNC?

Per una progettazione di successo è fondamentale comprendere e rispettare i limiti fisici dei servizi di lavorazione CNC.

Tali limitazioni, come i vincoli geometrici degli utensili da taglio e le prestazioni dinamiche delle macchine utensili, sono chiaramente definite e limitate nelle specifiche sui materiali aerospaziali (AMS) e nelle relative linee guida di lavorazione pubblicate da SAE International.

Molti disegni di progetto sono teoricamente corretti, ma non possono essere lavorati meccanicamente a causa di limitazioni che superano quelle dei servizi di lavorazione CNC. Di seguito, elenchiamo le principali limitazioni.

Vincoli rigidi sulla geometria dell'utensile: raggio minimo, profondità e angolo

Diversi utensili presentano limiti chiaramente definiti alle loro capacità di lavorazione. Di seguito sono riportati i dati di riferimento comuni riassunti da JS Precision:

| Tipo di vincolo dello strumento | Limitazione particolare (valore di riferimento) | Scenari applicabili |

| Raggio minimo | Raggio minimo della fresa: 0,1 mm in acciaio, 0,05 mm in alluminio. | Angolo interno, design della scanalatura |

| Limite del rapporto profondità-diametro | Rapporto profondità-diametro della fresa normale ≤ 5:1, utensili estesi ≤ 10:1. | Lavorazione di cavità profonde e fori profondi |

| Lavorazione ad angolo retto interno | Non è possibile lavorare direttamente angoli retti interni di 90°, è richiesto un raggio di raccordo ≥ al raggio dell'utensile. | Progettazione degli angoli parziali |

Confini fisici delle macchine utensili: corsa, interferenza e serraggio

Le diverse specifiche delle attrezzature per la lavorazione CNC presentano alcune limitazioni nell'ambito della lavorazione, nel cerchio di interferenza del mandrino e nell'occupazione dello spazio di fissaggio.

Ad esempio, la corsa massima del nostro centro di lavoro verticale è di 1200 mm × 800 mm × 600 mm e il diametro del cerchio di interferenza del mandrino è di 200 mm. Il design dovrebbe evitare queste limitazioni, pur riservando spazio di serraggio.

Rischi di deformazione di pareti sottili e piccole caratteristiche

Per pareti sottili in lega di alluminio, si consiglia di impostare uno spessore ≥ 1 mm, le pareti sottili da 0,8 mm necessitano di rinforzo, per bracci sottili, si consiglia di impostare un rapporto di aspetto ≤ 5:1, oltre il quale si causerà una deformazione e sarà necessario un supporto.

Temi che il tuo progetto superi i limiti dei servizi di lavorazione CNC? Carica semplicemente i disegni dei tuoi componenti su JS Precision, dove i nostri ingegneri ti forniranno una diagnosi gratuita, ti aiuteranno a evitare problemi come la deformazione delle pareti sottili e garantiranno la conformità ai requisiti dei servizi di lavorazione CNC personalizzati .

Figura 2: Raggio minimo. Raggi più ampi consentono l'uso di utensili da taglio più grandi e rigidi, che resistono alla flessione e garantiscono finiture superficiali superiori.

In che modo la DFM per la lavorazione CNC ad alto volume differisce dalla prototipazione?

La logica di ottimizzazione del design per la lavorazione CNC ad alta produzione è completamente diversa da quella per i prototipi monoblocco. Mentre la lavorazione CNC ad alta produzione considera fattori come efficienza, stabilità e costi, l'approccio alla prototipazione prevede una rapida validazione funzionale. Di seguito, analizziamo le principali differenze.

La durata e la stabilità dell'utensile diventano considerazioni primarie

La durata dell'utensile può essere prolungata evitando percorsi utensile bruschi e bilanciando il carico sullo strumento di taglio. Ciò influisce sul costo complessivo di un lotto di lavorazione CNC ad alto volume . Ad esempio, l'ottimizzazione dei percorsi utensile per un cliente ha visto la durata dell'utensile aumentare da 500 a 1200 pezzi, con un risparmio di 1750 dollari per un lotto di 10.000 pezzi a 150 dollari per utensile.

Progettazione per l'automazione: serraggio e posizionamento semplificati

Progettazione di riferimenti di posizionamento unificati e di geometrie facilmente afferrabili per i robot, al fine di consentire linee di produzione automatizzate.

Ad esempio, la progettazione di due fori di posizionamento standard per un componente consente di posizionare e bloccare rapidamente un robot. In questo modo, il tempo di bloccaggio può essere ridotto da 3 minuti a 30 secondi . La progettazione di una superficie di presa piana previene lo slittamento e migliora la stabilità.

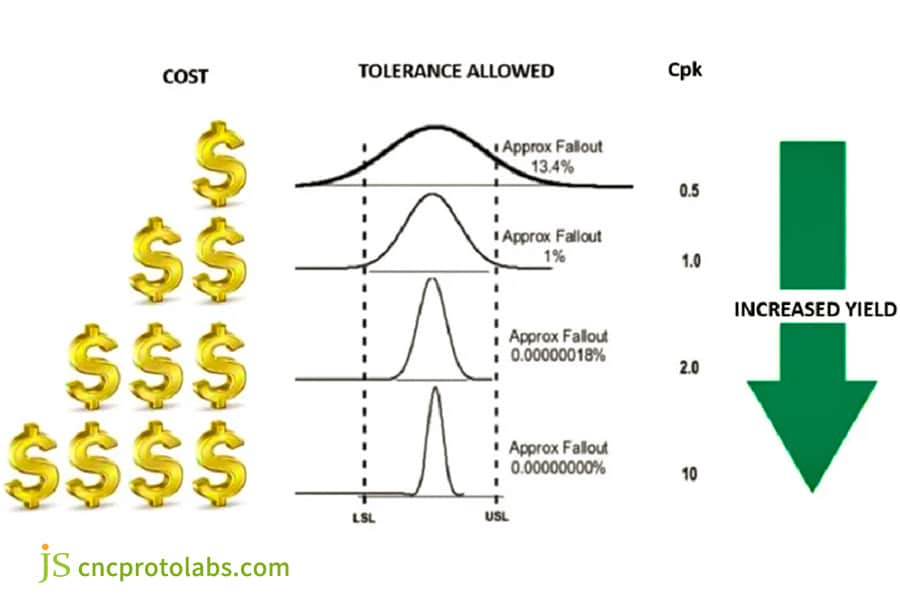

Analisi statistica della tolleranza: garantire l'intercambiabilità in mezzo alla variazione

Utilizzare metodi statistici per analizzare le catene di tolleranza, allentando opportunamente le tolleranze al fine di garantire la funzionalità dell'assemblaggio per una migliore resa ed efficienza produttiva.

Ad esempio, un lotto di parti la cui tolleranza originale era di ±0,01 mm con una resa dell'85% potrebbe essere ridotta a ±0,015 mm, raggiungendo una resa del 99%, riducendo i costi di scarto.

Come progettare un prodotto per la produzione: errori comuni da evitare

Conoscere le insidie è il modo migliore per evitarle. Durante il processo di progettazione di un prodotto per la produzione, molti clienti aumentano i costi o causano guasti di lavorazione trascurando i dettagli. Di seguito, elenchiamo gli errori più comuni.

Sovra-ingegneria: quando la "perfezione" diventa nemica dei costi

Contrassegniamo le superfici non combacianti con rugosità speculare e specifichiamo tolleranze a livello di micron per le dimensioni non critiche.

Ad esempio, un cliente ha marcato una rugosità superficiale di Ra0,4μm su una superficie inferiore non combaciante e ha dovuto aggiungere un processo di rettifica, con una spesa aggiuntiva di 30 $. La tolleranza di marcatura di ±0,005 mm ha richiesto un'ora di lavorazione meccanica aggiuntiva e una spesa aggiuntiva di 80 $.

Ignorare l'orientamento del pezzo grezzo: porta a lavorazioni a 5 assi non necessarie

Esempio classico: l'inclinazione originale del pezzo da parte del cliente richiedeva una lavorazione a 5 assi ($ 150/pezzo); abbiamo consigliato il riorientamento per la lavorazione a 3 assi a $ 80/pezzo, risparmiando $ 70 per pezzo e riducendo notevolmente i costi complessivi.

"Disegni corretti, fabbricazione sbagliata" - Omissioni di etichettatura

È importante indicare chiaramente informazioni come angoli di sformo, dimensioni critiche e direzione della texture. Ad esempio, i componenti in plastica di un cliente non avevano l'etichetta degli angoli di sformo, con conseguente scarto di 100 pezzi con una perdita di 2.000 dollari, oltre a perdite di tempo e costi aggiuntivi poiché mancavano anche le marcature della direzione della texture e richiedevano una nuova lavorazione.

Vuoi evitare le trappole di costo più comuni nella progettazione? Richiedi la checklist degli errori "Come progettare un prodotto per la produzione" di JS Precision per rivedere il tuo progetto e ridurre i costi di elaborazione non necessari.

Il filo teso della tolleranza: come specificare le tolleranze per la produzione di componenti personalizzati?

Nella produzione di componenti personalizzati, le tolleranze rappresentano il fulcro che bilancia prestazioni e costi. Tolleranze eccessivamente strette aumentano i costi, mentre tolleranze eccessivamente larghe ostacolano la funzionalità. Di seguito, vi insegneremo come specificare le tolleranze in modo appropriato.

Strategia di tolleranza basata sulla funzione: critica vs. non critica

Contrassegnare le caratteristiche critiche, come le interfacce di assemblaggio e le aree di accoppiamento cinematico, con tolleranze più strette, applicando al contempo tolleranze più economiche e più ampie per le aree non funzionali. Ad esempio, contrassegnare i fori di accoppiamento con una tolleranza di ±0,01 mm e le marcature laterali con ±0,1 mm, bilanciando funzionalità e costi.

Comprendere le capacità di processo: quale livello può raggiungere il tuo fornitore?

JS Precision offre capacità di tolleranza standard per diversi processi, come la fresatura e la tornitura CNC , aiutando i clienti a definire obiettivi ambiziosi e realistici. Di seguito sono riportati i nostri riferimenti per le capacità di tolleranza di processo più comuni:

| Processo di lavorazione | Capacità di tolleranza standard (mm) | Tipo di parte applicabile |

| Fresatura CNC | ±0,01-±0,10 | Staffe, alloggiamenti, ecc. |

| Tornitura CNC | ±0,005-±0,05 | Alberi, dischi |

| Rettifica superficiale | ±0,001-±0,005 | Superfici di accoppiamento ad alta precisione |

Applicazione efficiente delle tolleranze geometriche

Le tolleranze geometriche, come quelle di posizione e di profilo, vengono utilizzate per controllare in modo più efficace la funzionalità dei componenti e spesso risultano più economiche e precise rispetto alla specifica di più tolleranze lineari.

Ad esempio, φ0,02 mm specificato per la tolleranza di posizione di un foro è più preciso rispetto alla specifica delle tolleranze lineari X/Y e sarà anche più facile da misurare per ridurre i tempi di ispezione.

Figura 3: Il grafico mostra il calo della resa e l'aumento dei costi all'aumentare della tolleranza.

Cambiamento di paradigma: in che modo la progettazione per la produzione additiva riscrive le regole?

La progettazione per la produzione additiva rappresenta un vero e proprio cambiamento di paradigma: dai "vincoli di produzione" alla "liberazione funzionale". La progettazione per la produzione additiva abbatte i limiti geometrici della tradizionale lavorazione CNC, consentendo progetti più complessi.

Da sottrattivo ad additivo: abbracciare la libertà geometrica

La tecnologia DFAM consente di creare progetti impossibili o molto costosi da realizzare con i tradizionali servizi di lavorazione CNC, tra cui reticoli cavi, complessi canali di flusso interni e strutture integrate.

Ad esempio, il CNC tradizionale non è in grado di realizzare complessi canali di flusso interni, mentre la produzione additiva può fornire tali caratteristiche con una riduzione del peso di oltre il 30%; le strutture reticolari cave consentono di risparmiare il 40% di materiale.

Strutture di supporto: considerazioni progettuali uniche in DFAM

Le strutture di supporto possono essere ridotte al minimo durante la fase di progettazione o, in alternativa, progettate su superfici non critiche, riducendo i tempi di post-elaborazione e gli sprechi. Ad esempio, se l'inclinazione della superficie di progetto è ≥45°, è possibile ridurre i supporti; se necessari, posizionarli su superfici non combacianti per evitare danni alle superfici critiche.

Converged Manufacturing: quando DFM incontra DFAM

Tendenza di frontiera: progettazione di interfacce ad alta precisione per lavorazioni CNC e corpi leggeri complessi per la stampa 3D di un prodotto.Ad esempio, la stampa 3D di una carrozzeria aerospaziale riduce il peso, mentre la lavorazione CNC di precisione dell'interfaccia garantisce una precisione a un costo inferiore del 25% rispetto alla pura lavorazione CNC.

Vuoi provare la progettazione per la produzione additiva e liberare il tuo potenziale progettuale? Chiama oggi stesso la hotline di JS Precision e il nostro team ti aiuterà a progettare strutture come strutture a traliccio cavo e a combinarle con la lavorazione CNC per la massima efficienza.

Caso di studio: riduzione dei costi del 42% — produzione in serie di staffe aerospaziali tramite DFM

Sfide iniziali di progettazione

Una staffa di montaggio in lega di alluminio di grado aerospaziale , originariamente progettata per essere molto

"robusto", utilizzava una struttura a blocchi solidi che comportava un notevole spreco di materiale. Inoltre, includeva 8 tipi di fori non standard e 14 tolleranze eccessivamente strette, ad esempio ±0,005 mm, che allungavano i tempi di lavorazione fino a 4,5 ore.

Con un costo così elevato, fino a 200 dollari al pezzo, non è possibile soddisfare i requisiti di produzione in serie di lavorazioni CNC ad alto volume. Il budget del cliente, pari a 1000 pezzi al mese, non è sufficiente a coprire il costo.

Analisi approfondita DFM di JS Precision:

1. Ottimizzazione topologica e alleggerimento: utilizzando un software CAE, la simulazione delle sollecitazioni sulla struttura di supporto ha evidenziato tre aree a bassa sollecitazione. Il materiale in eccesso è stato rimosso con decisione e il componente è passato da un blocco solido a una struttura nervata altamente efficiente, mantenendo al contempo la resistenza necessaria per soddisfare i requisiti aerospaziali.

2. Standardizzazione delle caratteristiche: gli otto fori non standard sono stati standardizzati in tre dimensioni standard: φ5 mm, φ8 mm e φ10 mm. Questo passaggio riduce i cambi utensile e la complessità di lavorazione. Analogamente, cinque diversi raggi degli angoli interni del pezzo sono stati standardizzati a 0,2 mm per adattarsi agli utensili da taglio standard.

3. Razionalizzazione delle tolleranze: sono state esaminate 14 tolleranze ristrette e, in base alla capacità di produzione di componenti personalizzati , 9 di queste sono state allentate da ±0,005 mm a ±0,02 mm. I test hanno dimostrato che le tolleranze allentate non hanno avuto alcun impatto sull'assemblaggio e sulla funzionalità dei componenti.

Risultati finali positivi

I componenti ottimizzati sono risultati più leggeri del 35% (500 g → 325 g), con un risparmio di 20 $ sui costi dei materiali per pezzo, i tempi di lavorazione sono stati ridotti a 2,2 ore, con un risparmio di 26,4 $ sui costi di manodopera, il costo totale è sceso da 200 $ a 116 $, con una riduzione del 42% , e hanno superato i test di resistenza aerospaziale. Per il cliente che produceva 1000 pezzi al mese, ciò ha comportato un risparmio di 84.000 $.

Figura 4: Staffa in alluminio con lavorazione di precisione CNC per l'industria aerospaziale

Domande frequenti

D1: In quale fase del processo di progettazione si dovrebbe avviare il DFM?

Prima è, meglio è. Idealmente, il concetto di DFM dovrebbe essere introdotto nella fase di progettazione concettuale di un prodotto, poiché in questa fase i costi di modifica del progetto sono più bassi, evitando problemi nelle successive fasi di lavorazione CNC. Questo approccio si basa sull'esperienza di JS Precision.

D2: L'analisi DFM è gratuita?

Sì, forniamo report di analisi DFM professionali e gratuiti per tutti i potenziali progetti di servizi di lavorazione meccanica personalizzati. Questo è il nostro servizio standard per fornire suggerimenti specifici di miglioramento.

D3: Quali sono i suggerimenti DFM più comuni?

Aumentare i raggi degli angoli interni fino a raggiungere le dimensioni standard degli utensili, standardizzare le dimensioni dei fori, evitare cavità eccessivamente profonde e allentare le tolleranze non critiche. Questi suggerimenti possono risolvere l'80% dei problemi di producibilità e sono molto pratici.

D4: Il DFM migliora i tempi di consegna per la produzione di parti personalizzate?

In modo significativo . Poiché il DFM elimina le sfide produttive e ottimizza i percorsi di processo, i tempi di programmazione e lavorazione possono essere ridotti direttamente. Abbiamo aiutato i nostri clienti a ridurre i tempi di consegna del 30%.

D5: Parti complesse con più processi (ad esempio, lavorazione meccanica + stampa 3D ), come si esegue il DFM?

I nostri ingegneri hanno familiarità con diversi processi e sono in grado di valutare i pro e i contro delle varie strategie di produzione per offrirti la migliore soluzione DFM di produzione ibrida , tenendo in considerazione sia l'efficacia che i costi.

D6: Potete fornire un'analisi DFM per l'intero assemblaggio?

Sì, forniamo analisi DFM a livello di componente per ottimizzare l'interfaccia tra le parti e semplificare l'intero processo di assemblaggio, aiutandoti a ridurre i tempi di assemblaggio e i costi di manodopera.

D7: In che modo la DFM contribuisce a ridurre i costi della lavorazione CNC ad alto volume?

I vantaggi dei progetti ottimizzati sono amplificati nella produzione di massa. Con tempi di ciclo più brevi e una maggiore durata degli utensili, sono necessarie meno modifiche, con un notevole risparmio di denaro nella produzione di massa.

D8: Come posso sapere se le modifiche DFM proposte sono efficaci?

Quantificheremo i risparmi sui costi e le stime di riduzione dei tempi di ciclo per ciascuna delle modifiche nel rapporto DFM utilizzando casi di studio, come la riduzione dei costi del 42% nelle fasce aerospaziali .

Riepilogo

Il Design for Manufacturing non è una teoria complessa, ma uno strumento pratico verificato attraverso numerosi progetti di lavorazione CNC realizzati da JS Precision. Conoscerlo significa non solo ottenere il progetto giusto al primo tentativo, ma anche ottimizzare costi, efficienza e qualità, in modo che ogni componente personalizzato sia funzionale ed economico, che è il valore che questa guida intende offrire.

Vuoi approfondire argomenti relativi alla progettazione manifatturiera? Ti consigliamo i seguenti contenuti selezionati:

Guida pratica al controllo della tolleranza

Guida completa alla lavorazione CNC a 5 assi

Caso di studio di stampa 3D e produzione ibrida CNC

Scegli JS Precision e rendi ogni fase del tuo processo di progettazione, dal progetto al prodotto, precisa e controllabile.

Inviaci oggi stesso la tua sfida di progettazione! Visita il sito web di JS Precision e carica i tuoi file CAD . Riceverai, entro 24 ore, un report di analisi DFM dettagliato e gratuito che illustrerà chiaramente i suggerimenti di ottimizzazione e il loro impatto sui risparmi stimati sui costi e sui tempi di consegna. Iniziamo dal primo passo e creiamo insieme prodotti fantastici.

Disclaimer

Il contenuto di questa pagina è puramente informativo. JS Precision Services non rilascia dichiarazioni o garanzie, esplicite o implicite, circa l'accuratezza, la completezza o la validità delle informazioni. Non si deve dedurre che un fornitore o produttore terzo fornirà parametri prestazionali, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipologia dei materiali o lavorazioni tramite la rete JS Precision. È responsabilità dell'acquirente richiedere un preventivo per i componenti. Identificare i requisiti specifici per queste sezioni. Contattateci per ulteriori informazioni .

Team di precisione JS

JS Precision è un'azienda leader del settore , specializzata in soluzioni di produzione personalizzate. Vantiamo oltre 20 anni di esperienza con oltre 5.000 clienti e ci concentriamo su lavorazioni CNC ad alta precisione, lavorazione della lamiera e stampa 3D .com/injection-molding">Stampaggio a iniezione, stampaggio di metalli e altri servizi di produzione completi.

Il nostro stabilimento è dotato di oltre 100 centri di lavoro a 5 assi all'avanguardia, certificati ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi in tutto il mondo. Che si tratti di piccoli volumi di produzione o di personalizzazioni su larga scala, possiamo soddisfare le vostre esigenze con consegne rapide entro 24 ore. Scegliete JS Precision : efficienza nella selezione, qualità e professionalità.

Per saperne di più, visita il nostro sito web: www.cncprotolabs.com