I componenti lavorati tramite CNC sono ampiamente utilizzati nell'elettronica automobilistica, nei componenti aerospaziali e nelle apparecchiature industriali, come le frese di precisione che fissano gli alloggiamenti dei sensori automobilistici o le viti a testa svasata che fissano i pannelli aerospaziali.

Nel campo della produzione, quando vengono prodotte migliaia di parti lavorate con macchine CNC, quello che sembra un piccolo difetto in una svasatura o in una lamatura (come una deviazione dell'angolo, un'incoerenza nella profondità o delle sbavature) può portare a fermi nella linea di montaggio, a un calo dell'affidabilità del prodotto e a costi nascosti.

Per un produttore, il passaggio dalla prototipazione alla lavorazione CNC ad alto volume è una prova decisiva della profondità del processo e della capacità di controllo, in quanto è in grado di garantire la perfetta coerenza di queste caratteristiche critiche.

Di seguito è riportato un articolo che esplora le cause più comuni dei difetti di svasatura/svasatura nella produzione di massa, fornendo soluzioni che spaziano dalla progettazione alla realizzazione degli utensili, dal controllo dei costi alla costanza della qualità. Di seguito sono riportati i motivi per cui le principali aziende globali collaborano con JS Precision per un'eccellenza scalabile nella lavorazione CNC di precisione.

Riepilogo delle risposte chiave

| Sfide comuni | Cause profonde | Soluzione integrata di JS Precision |

| Incoerenza tra angolo/profondità della svasatura | Usura degli utensili, errore di serraggio e/o mancanza di monitoraggio del processo. | Una libreria di utensili dedicata basata su materiali e parametri, la gestione della durata degli utensili in tempo reale e il campionamento di ispezione online garantiscono insieme una qualità costante per diverse migliaia di pezzi. |

| Sbavature e residui nell'orifizio | Bordi affilati degli utensili, scarsa rimozione dei trucioli e strategia inadeguata. | Utilizzando utensili di smussatura ad alta precisione e parametri di taglio ottimizzati, abbinati a specifici processi di sbavatura, si ottiene la qualità superficiale di "lavorazione completata" . |

| Spese incontrollate nella produzione di massa | Concentratevi solo sul tempo di lavorazione per pezzo e ignorate il consumo degli utensili, il tasso di scarto e i costi di ispezione. | Fornire l'ottimizzazione DFM per semplificare la funzionalità, consigliare una strategia di attrezzaggio efficace ed eseguire in modo trasparente l'analisi dei costi per definire la migliore soluzione in termini di costi totali. |

| Efficienza di lavorazione indotta dalla progettazione | Angolo non standard, tolleranza eccessivamente stretta o struttura che limita la rimozione dei trucioli. | La consultazione precoce del DFM guida l'adozione di strumenti standard, tolleranze ragionevoli e l'ottimizzazione del layout delle funzionalità per migliorare l'efficienza della lavorazione CNC dei componenti . |

Punti chiave:

- La coerenza è garantita dal sistema: il successo della produzione di massa si basa sulla stabilità di un sistema di processo piuttosto che sulla perfezione di una singola operazione di lavorazione.

- La progettazione determina la base di costo: l'utilizzo di angoli standard degli utensili e tolleranze ragionevoli è in genere il miglior punto di partenza per il controllo dei costi nella lavorazione CNC di parti metalliche.

- Gli utensili specializzati rappresentano un investimento, non un costo: utensili specializzati per determinati materiali e caratteristiche possono migliorare notevolmente la qualità e ridurre gli sprechi complessivi.

- Massimizzare il valore attraverso una collaborazione tempestiva: comunicare con il produttore sul DFM prima che i disegni siano finalizzati può spesso aiutare a evitare la maggior parte dei problemi di producibilità.

Affidati a JS Precision: soluzione di precisione per fori svasati in parti lavorate a CNC

La lavorazione CNC di fori svasati e fori inversi richiede non solo attrezzature avanzate, ma anche una profonda competenza ingegneristica, capacità di controllo dei processi mature ed esperienza pratica nella risoluzione di complesse sfide di lavorazione ad alto volume.

In qualità di partner affidabile per la lavorazione CNC di precisione, JS Precision si dedica da oltre dieci anni alla fornitura di una vasta gamma di parti metalliche e prodotti per la lavorazione CNC al servizio dei clienti nei settori automobilistico, aerospaziale ed elettronico a livello mondiale.

Il nostro team, composto da oltre 50 ingegneri certificati, non si limita a seguire i disegni, ma ottimizza in modo proattivo progetti e processi, eliminando potenziali rischi ancor prima dell'inizio della produzione.

Abbiamo portato a termine con successo più di 500 progetti di lavorazione CNC ad alto volume, tra cui un ordine da un milione di pezzi per alloggiamenti elettronici per il settore automobilistico, riducendo il tasso di scarto dal 15% allo 0,2%.

Nel nostro laboratorio interno, disponiamo di uno strumento di misura 3D e di un sistema di monitoraggio SPC per garantire che ogni pezzo di svasatura soddisfi elevati requisiti di tolleranza fino a ±0,01 mm. Il nostro sistema di controllo end-to-end è pienamente conforme allo standard di gestione della qualità ISO 9001:2015 .

Ciò che ci differenzia davvero, tuttavia, è la nostra trasparenza : forniamo dati di produzione in tempo reale, eseguiamo revisioni congiunte della progettazione e offriamo report DFM approfonditi per fornire ai clienti le informazioni giuste per prendere decisioni consapevoli.

Se uno qualsiasi dei problemi sopra elencati, come la qualità incoerente dei fori, gli elevati costi di rilavorazione o i ritardi di consegna, rappresenta un problema serio per la vostra attività di lavorazione CNC ad alto volume, è il momento di contattare JS Precision. Inviate i disegni e i requisiti dei vostri componenti e i nostri ingegneri vi offriranno un'analisi DFM gratuita e soluzioni di lavorazione di precisione su misura per ridurre i rischi e aumentare l'efficienza.

Difetti comuni nelle svasature/svasature per lavorazioni CNC ad alto volume: come prevenirli?

Nella lavorazione CNC ad alto volume, la svasatura/svasatura dei componenti lavorati a CNC è soggetta a difetti ripetitivi e i problemi nascosti in piccoli lotti possono essere amplificati su larga scala. È necessario controllare rigorosamente la progettazione, gli utensili da taglio e i processi di produzione. Di seguito sono riportati i problemi principali e le strategie di prevenzione.

Problemi tipici legati alla progettazione

Una progettazione scadente è una delle cause più critiche di difetti. Ad esempio, la specifica di angoli di svasatura diversi da quelli standard, come 82°, aumenterà di oltre tre volte i costi degli utensili personalizzati e allungherà i tempi di consegna.

Una tenuta esorbitante nell'abbinamento tra la profondità della svasatura e l'altezza della testa della vite, annotazioni di disegno poco chiare come la specificazione solo della profondità senza angolo possono portare a un assemblaggio scadente e a bassi tassi di resa.

Deformazione nei processi di produzione e nell'esecuzione

Anche le deviazioni del processo produttivo incidono sulla qualità. La produzione in serie a lungo termine può causare l'usura degli utensili, con conseguente riduzione del diametro dei fori e angoli distorti; parametri di taglio inadeguati causano vibrazioni, con conseguenti pareti irregolari dei fori; un refrigerante scadente o un'asportazione insufficiente dei trucioli possono causare graffi all'apertura del foro.

Come evitare questi problemi dal punto di vista della progettazione e della produzione?

| Tipi di difetti | Casi ad alta incidenza | Metodi di giudizio rapido | Misure di trattamento di emergenza |

| Distorsione dell'angolo del controforo | Lavorazione di angoli non standard, usura prolungata degli utensili. | Il controllo del campionamento deve essere eseguito utilizzando un misuratore d'angolo e confrontandolo con la deviazione dell'angolo standard. | Sostituire l'utensile con uno nuovo e reimpostare i parametri angolari della macchina utensile. |

| Residuo di bava del foro | Lavorazione dell'acciaio inossidabile, scarsa asportazione dei trucioli. | Ispezione visiva e tattile , oppure osservazione dei bordi con un microscopio. | Ispezione visiva e tattile, oppure osservazione dei bordi con un microscopio. |

| Scarsa coerenza di profondità | Lavorazione continua e di grandi volumi, serraggio lento. | Utilizzare un misuratore di profondità per ispezionare casualmente 10 pezzi per verificare la dispersione dei dati. | Lavorazione di angoli non standard, usura prolungata degli utensili. |

La prevenzione dovrebbe essere un approccio a due livelli: progettazione e processo.

- Progettazione: devono essere adottati angoli standard, come 90°, e questo deve essere chiaramente etichettato, nella forma "diametro × angolo / profondità" . Devono essere seguiti gli standard ASME Y14.5-2009 per ridurre al minimo gli errori di comunicazione.

- Processo: è necessario un sistema di ispezione e sostituzione regolare degli utensili, l'ottimizzazione dei parametri di taglio e l'adduzione di refrigerante. Ogni 200 pezzi , ispezionare a campione le dimensioni chiave per individuare tempestivamente eventuali deviazioni.

Fattori chiave nella produzione di massa di parti metalliche lavorate a CNC

I fattori di costo espliciti e impliciti sono tra i principali fattori da considerare nel controllo dei costi di produzione in serie per componenti metallici lavorati a controllo numerico . L'ottimizzazione del sistema è necessaria per ottenere una riduzione dei costi lungo l'intero ciclo di vita del sistema. I principali fattori che influenzano questo aspetto possono essere spiegati come segue:

Costi espliciti: materiali, manodopera e consumo di utensili

I costi fissi comprendono tre componenti: il prezzo delle materie prime come alluminio e acciaio, che è soggetto a fluttuazioni, l'ammortamento dei macchinari e i costi di manodopera durante il periodo di utilizzo o il ciclo di lavorazione, e il costo totale dell'usura degli utensili e della loro frequente sostituzione nella produzione di massa.

Costi impliciti: consumo di qualità e perdita di efficienza

E, cosa ancora più importante, i costi impliciti che vengono facilmente trascurati includono i costi di garanzia della qualità, costituiti dal primo articolo, dal processo e dall'ispezione finale, i costi di scarto e rilavorazione dovuti a problemi di progettazione o di processo e la perdita di efficienza dovuta a modifiche della linea di produzione e al debug della programmazione.

Vuoi analizzare la struttura dei costi delle lavorazioni CNC di componenti metallici per trovare una svolta nella riduzione dei costi? Compila il modulo e contatta gli esperti di contabilità dei costi di JS Precision con le tue esigenze in termini di materiale, lotto e precisione per ottenere un report di analisi dei costi gratuito.

Progettazione per l'eccellenza: best practice per la lavorazione CNC di parti con caratteristiche di fissaggio impeccabili

Un design eccellente è il fondamento stesso delle caratteristiche di fissaggio perfette nei componenti lavorati a CNC. I principi fondamentali di progettazione, comprovati nella pratica, sono i seguenti, che possono garantire la qualità e la producibilità fin dall'origine.

Seguire gli standard, abbracciare l'efficienza

Dare priorità all'uso di angoli standard per utensili, come 82° e 90° , e di dimensioni standard per punte a gradino per ridurre i costi di attrezzaggio e i tempi di consegna. Etichettare chiaramente i disegni in base alla formula "diametro × angolo/profondità" per evitare ambiguità che potrebbero causare errori di produzione.

Progettazione per la produzione: la saggezza dietro di essa

Tecniche di progettazione DFM: la svasatura dovrebbe lasciare una piccola superficie piana sul fondo per ridurre l'usura dell'utensile. Nella progettazione di componenti con pareti sottili, è necessario considerare lo spessore della parete, il suo supporto e la prevenzione delle deformazioni. La lavorazione di fori profondi dovrebbe inoltre prevedere uno spazio per l'asportazione dei trucioli, per evitare l'accumulo di trucioli nel foro.

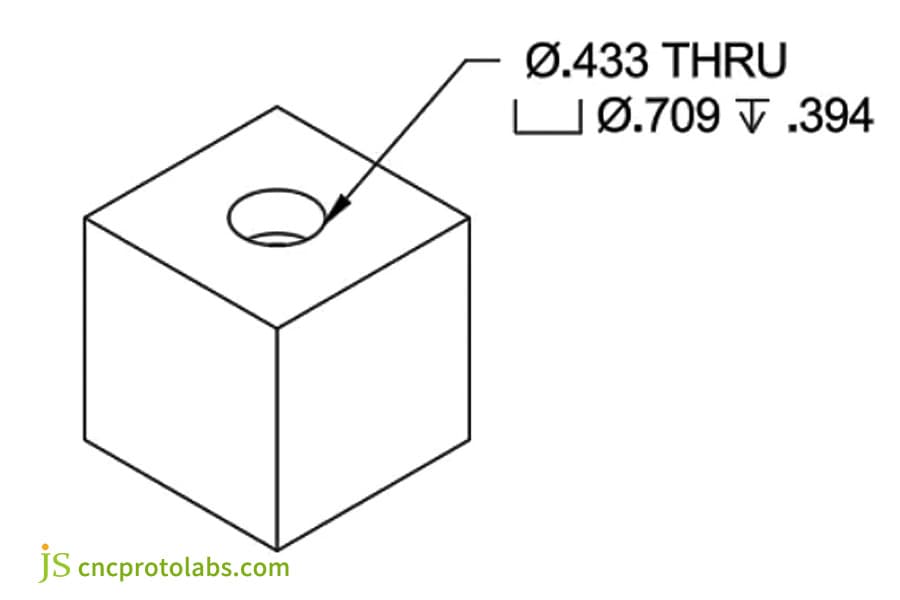

Figura 1 Il produttore avrà bisogno di dettagli quali tolleranze, dimensioni e specifiche per caratteristiche quali le filettature.

Come mantenere la precisione nella lavorazione CNC di parti su migliaia di unità?

Ottenere la coerenza tra 10.000 componenti lavorati a CNC è la sfida principale della lavorazione CNC di precisione, che richiede un rigoroso controllo di processo. Di seguito sono riportati alcuni metodi chiave per il controllo di processo e la gestione degli utensili.

I pilastri del controllo di processo: standardizzazione e monitoraggio

Ottenere parametri di riferimento di lavorazione stabili è la chiave per la perfezione.

- Formulare procedure operative standard dettagliate per specificare chiaramente i requisiti degli elementi chiave, tra cui l'ordine delle fasi di lavorazione, il metodo di taglio e il serraggio.

- Per ridurre al minimo l'influenza delle deviazioni di serraggio sulla precisione della lavorazione vengono applicati schemi di serraggio fissi .

- Eseguire regolarmente una calibrazione di precisione sulle macchine utensili per garantire che l'attrezzatura sia in uno stato di precisione stabile.

- Per il monitoraggio, utilizzare grafici SPC per monitorare le dimensioni critiche in tempo reale, consentendo il rilevamento tempestivo di piccole fluttuazioni del processo e prevenendo il verificarsi di derive o spostamenti.

Gestione degli utensili e compensazione con intelligenza

La gestione professionale degli utensili può compensare la deriva della precisione: preimpostare la durata dell'utensile e forzare la sostituzione temporizzata, utilizzare la funzione di compensazione dell'usura a livello di micron della macchina utensile per regolare la posizione dell'utensile, stabilire una scheda utensile per monitorare l'intero processo di emissione e sostituzione.

Desideri stabilizzare la precisione dei lotti nella lavorazione CNC di componenti? Per un controllo di processo e una gestione degli utensili a valore aggiunto, contatta JS Precision. Utilizzando la tecnologia di lavorazione CNC di precisione , garantiamo che i lotti vengano prodotti costantemente secondo le specifiche o addirittura in modo migliore.

Scelta degli strumenti ottimali per diverse parti metalliche lavorate CNC

La scelta di un utensile valido o scadente determinerà direttamente la qualità, l'efficienza e il costo della lavorazione CNC di componenti meccanici metallici. Di seguito sono riportati i punti chiave per una selezione logica basata sulle proprietà e sulle caratteristiche del materiale.

Logica di selezione basata sulle proprietà dei materiali

Materiali metallici diversi presentano proprietà che variano notevolmente in termini di difficoltà di lavorazione, il che richiede una selezione mirata degli utensili.

- Leghe di alluminio: è necessario scegliere un angolo di spoglia ampio e un tagliente affilato. Il materiale dell'utensile può essere il carburo e un rivestimento può migliorare la resistenza all'usura.

- Acciaio inossidabile: è opportuno scegliere utensili con elevata durezza e un buon design del vano truciolo , poiché questo materiale ha un'elevata tenacità e tende ad attaccarsi all'utensile. Sono preferibili rivestimenti resistenti alle alte temperature come il TiAlN.

- Leghe di titanio: a causa della scarsa conduttività termica e delle elevate temperature di taglio, è opportuno utilizzare utensili specifici in metallo duro con velocità di taglio inferiori e metodi di raffreddamento adeguati.

Soluzioni specializzate per tipologie di funzionalità

| Caratteristica di lavorazione | Materiali compatibili | Parametri degli strumenti consigliati | Considerazioni sulla lavorazione |

| Svasatura passante | Lega di alluminio, acciaio al carbonio | Metallo duro integrale, angolo di spoglia 15°-20° | Avanzamento ad alta velocità per garantire un'uscita senza sbavature |

| Allargamento dei fori ciechi | Acciaio inossidabile, acciaio legato | Inserti indicizzabili, angolo di spoglia 8°-12° | Controllare la velocità di avanzamento, lasciare uno spazio di evacuazione dei trucioli di 0,2 mm |

| Smussatura dei bordi a parete sottile | Lega di alluminio-magnesio, acciaio a parete sottile | Utensile di formatura speciale, raggio del tagliente R0,5 mm | Avanzamento progressivo per ridurre la deformazione della forza di taglio |

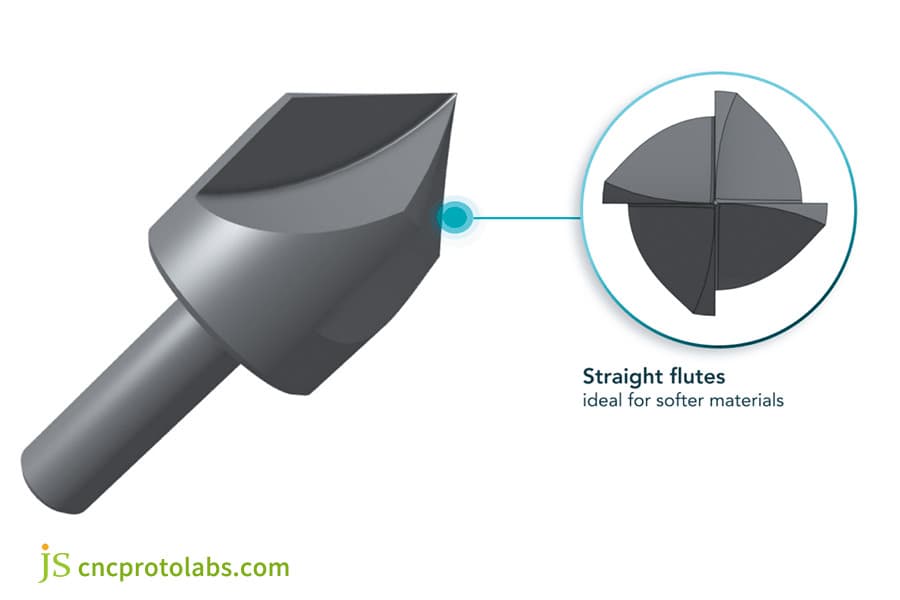

Figura 2 Questo è un trapano manuale generico per svasature. Ha scanalature dritte, ideali per materiali più morbidi.

Oltre il prezzo unitario: consigli strategici per risparmiare sui costi per lavorazioni CNC ad alto volume

La riduzione dei costi nella lavorazione CNC ad alto volume dovrebbe tenere conto dell'intero ciclo di vita del prodotto. Le seguenti tecniche strategiche fondamentali per la riduzione dei costi contribuiranno a ottenere significative riduzioni dei costi senza compromettere la qualità.

Ottimizzazione del design e integrazione dei processi

Ottimizzazione della progettazione del nucleo: riduzione del numero di assemblaggi e fori svasati integrando più parti tramite DFM, riduzione dei costi di attrezzaggio e dei tempi di cambio utensile adottando progetti di adattamento degli utensili standard, semplificazione della struttura delle parti per migliorare l'efficienza della lavorazione.

Ottimizzazione della catena di fornitura e del processo di produzione

Ottimizzazione della catena di fornitura e dei processi: ridurre l'inventario dei prodotti in corso di lavorazione attraverso una divisione razionale dei lotti, eliminare gli sprechi come l'attesa e il flusso dei materiali introducendo la produzione snella e ottenere il vantaggio di prezzi preferenziali per i servizi di post-elaborazione attraverso l'acquisto all'ingrosso.

Desideri ridurre i costi durante l'intero ciclo di vita della lavorazione CNC su larga scala? Contatta il team di progetto di JS Precision per elaborare una soluzione strategica multidimensionale che migliori la competitività dei tuoi prodotti di lavorazione CNC.

Dal 15% di rifiuto al 99,8% di resa: come JS Precision ha superato una sfida di milioni di fori di fissaggio

Il seguente caso di studio dimostra la forza tecnica di JS Precision nel risolvere le sfide della lavorazione CNC ad alto volume relative alla lavorazione di fori svasati.

Cliente e sfida

Un cliente europeo del settore dell'elettronica per autoveicoli aveva bisogno di montare coperture di schermatura su un alloggiamento in lega di alluminio con quattro fori svasati di precisione.

Sfortunatamente, il fornitore originale produceva 100.000 pezzi lavorati CNC in grandi volumi ogni mese con profondità di foratura svasata irregolare, il che causava una pressione di assemblaggio non uniforme. Di conseguenza, si è trovato ad affrontare un tasso di scarto mensile del 15% con perdite annue di oltre 250.000 dollari, con conseguenti ripercussioni dirette sui tempi di produzione.

Dopo aver preso in carico il progetto, il team di JS Precision ha innanzitutto condotto un'analisi approfondita delle cause profonde. Abbiamo identificato tre problemi principali nel processo originale:

- Si è inoltre verificata un'usura molto rapida dell'utensile applicando uno strumento di smussatura generico, senza l'impiego di un meccanismo efficace per monitorare l'usura.

- Le microvibrazioni dovute alla mancanza di rigidità dell'attrezzatura durante la lavorazione hanno influito sulla precisione della posizione del foro.

- Il lotto si basava sul campionamento effettuato alla fine del lotto, per cui l'individuazione dei problemi avveniva solitamente molto tardi e un gran numero di prodotti risultava difettoso.

Soluzione di precisione JS

Per risolvere questi problemi, abbiamo dovuto adottare un piano di ottimizzazione completo.

- Per questa parte abbiamo personalizzato un utensile svasatore in metallo duro rivestito in PVD per migliorarne la resistenza all'usura e la stabilità di taglio.

- Abbiamo riprogettato l'attrezzatura idraulica per aumentarne la rigidità ed evitare microvibrazioni durante la lavorazione.

- Abbiamo ottimizzato la strategia di avanzamento dell'utensile nella programmazione CAM utilizzando l'avanzamento progressivo per ridurre l'impatto delle forze di taglio sul pezzo.

- Contemporaneamente, è stato aggiornato il sistema di controllo di processo. È stata eseguita un'ispezione automatica della profondità online ogni 200 pezzi, con i dati di ispezione collegati in tempo reale al sistema SPC per realizzare il monitoraggio dinamico del processo di lavorazione.

- Stabiliamo una soglia per la sostituzione degli utensili come misura preventiva. Quando l'utensile raggiunge una quantità preimpostata, viene sostituito forzatamente, prevenendo alla fonte i problemi di qualità causati dall'usura.

Risultati

Dopo che il progetto è stato affidato alla JS Precision per la produzione, il valore CPK della profondità di svasatura del primo ordine da un milione di pezzi ha raggiunto oltre 1,67, mentre la resa al primo passaggio è balzata al 99,8%.

Questa ottimizzazione non solo ha risolto completamente il problema dei tempi di fermo della linea di assemblaggio del cliente, ma gli ha anche fatto risparmiare oltre 250.000 dollari all'anno . Il cliente ha riconosciuto la nostra competenza tecnica e la qualità del servizio, e ha quindi firmato con noi un accordo di cooperazione strategica a lungo termine.

Stai riscontrando problemi di qualità simili nell'elaborazione batch? Clicca qui per visualizzare altri casi di studio di JS Precision, inviaci le tue sfide di elaborazione e i nostri ingegneri ti forniranno soluzioni mirate per migliorare la resa.

Figura 3 Fori svasati di precisione

Perché JS Precision? Il tuo partner per prodotti di precisione scalabili per lavorazioni CNC

Scegliere un partner per la lavorazione CNC significa scegliere un sistema affidabile in termini di qualità, costi e consegna . JS Precision offre una garanzia di precisione scalabile per la produzione su larga scala, rendendola un partner di eccellenza per i prodotti di lavorazione CNC.

Capacità ingegneristiche di produzione approfondite e DFM proattivo

Competenze fondamentali in ingegneria: gli ingegneri sviluppano esperienza di programmazione e produzione, fornendo attivamente analisi DFM fin dall'inizio del progetto, poiché l'individuazione e l'ottimizzazione dei problemi di progettazione riducono il costo dei prodotti di lavorazione CNC sia dal punto di vista funzionale che economico.

Hardware e processi specificamente configurati per la produzione su larga scala

Configurazione di produzione su larga scala: la possibilità di essere equipaggiati con macchine utensili CNC ad alta precisione e trasporto automatico dei materiali per migliorare l'efficienza e ridurre l'errore umano. Un sistema MES sarà in grado di introdurre la visualizzazione completa del processo in produzione; inoltre, la calibrazione regolare delle apparecchiature può garantire l'accuratezza dei componenti prodotti.

Collaborazione trasparente ed esperienza di servizio globale

Vantaggi del servizio globale: la stessa piattaforma digitale si interfaccia con clienti in diversi paesi, consentendo la visualizzazione della produzione in tempo reale. Project manager dedicati coordinano l'intero processo e forniscono un coordinamento interculturale e multifuso orario per i clienti esteri, offrendo esperienze locali ai clienti esteri.

Domande frequenti

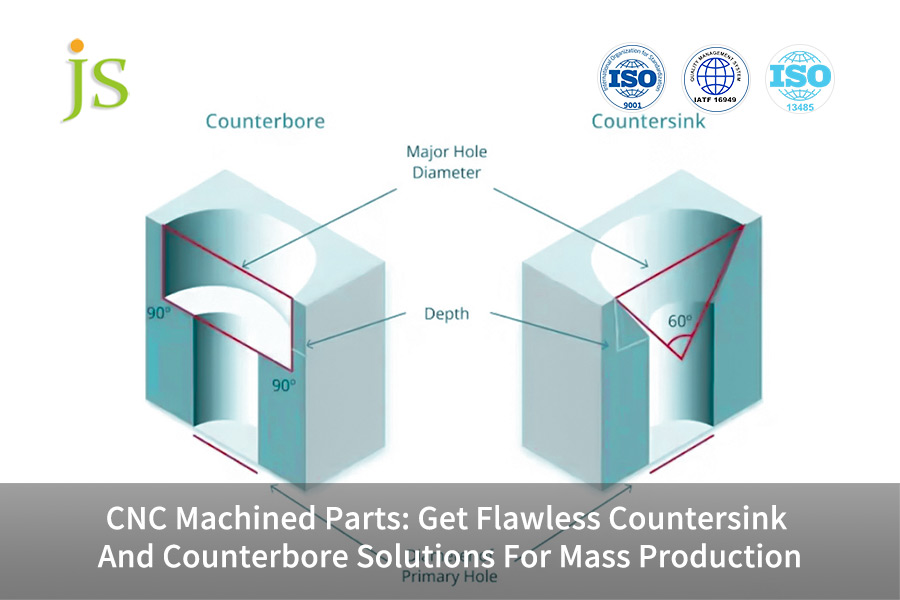

D1: Qual è la differenza principale tra svasature e allargamenti?

- Le svasature sono fori conici la cui funzione principale è quella di consentire alla testa di una vite a testa piatta o svasata di rimanere a filo con la superficie del pezzo.

- Le svasature sono fori cilindrici a gradini utilizzati principalmente per alloggiare teste di viti o dadi, consentendo loro di essere più bassi rispetto alla superficie del pezzo.

D2: Nella produzione di massa e a costi contenuti, come possiamo garantire che la tolleranza della profondità della svasatura non superi ±0,1 mm?

Inoltre, per soddisfare economicamente questo requisito di precisione, è necessario utilizzare una combinazione di utensili da taglio specializzati e attrezzature rigide, oltre a frequenti ispezioni di processo e compensazione degli utensili. Non è sufficiente affidarsi semplicemente alla precisione intrinseca della macchina utensile per garantire prestazioni stabili durante la produzione a lungo termine e su grandi volumi.

D3: Durante la lavorazione dell'acciaio inossidabile, le svasature sono generalmente soggette a bave. Quali sono le possibili soluzioni?

Il problema delle bave nelle svasature in acciaio inossidabile può essere risolto utilizzando utensili da taglio in metallo duro affilati , una velocità di avanzamento inferiore e un raffreddamento adeguato per ridurre l'inceppamento dell'utensile. Se il problema delle bave persiste, è possibile aggiungere un processo di sbavatura dedicato, se necessario.

D4: Il mio progetto prevede svasature con angoli non specificati. Questa soluzione avrà un costo elevato?

Per angoli non standard, le svasature avranno un impatto significativo sul costo. A causa di angoli non standard, è necessario realizzare utensili da taglio personalizzati , il che comporta elevati costi di realizzazione degli stampi e cicli di consegna più lunghi, con conseguenti maggiori costi di gestione delle scorte.

D5: Quando abbiamo fornito i campioni, i fori di sprofondamento erano buoni, ma si sono verificati problemi durante la produzione in serie. Quale potrebbe essere il motivo?

Le ragioni più comuni sono due. Una è che le variazioni di precisione causate dall'usura degli utensili non sono state prese in considerazione durante la produzione di massa e non è stato definito alcun meccanismo di compensazione corrispondente. In secondo luogo, ci sono lievi differenze tra gli attrezzi utilizzati nella produzione di massa e gli attrezzi campione, con conseguente diversa rigidità degli attrezzi.

D6: I miei pezzi presentano fori svasati di diverse dimensioni e i frequenti cambi di utensile possono influire sull'efficienza. Come posso ottimizzare?

Esistono principalmente due direzioni di ottimizzazione. In primo luogo, attraverso la valutazione del DFM, si standardizzano o si riducono il più possibile le specifiche dei fori svasati e si riduce il numero di cambi utensile dal punto di vista progettuale. In secondo luogo, si ottimizza la sequenza del percorso utensile in fase di programmazione e si raggruppano le stesse lavorazioni utensile.

D7: In che modo JS Precision garantisce la consegna puntuale di ordini di grandi volumi?

Disponiamo di una pianificazione completa della capacità produttiva e della gestione dei materiali tramite il nostro sistema ERP/MES, assegnando un project manager specifico a ogni ordine di grandi volumi per il monitoraggio dell'intero processo produttivo . Inoltre, disponiamo di un margine di sicurezza per far fronte a situazioni impreviste.

D8: Qual è il vantaggio principale nello scegliere JS Precision rispetto ai fornitori locali?

Siamo in grado di fornire lavorazioni CNC di precisione e supporto ingegneristico professionale paragonabili ai migliori fornitori locali , sfruttando al contempo i vantaggi della produzione cinese per ottenere vantaggi in termini di costi più competitivi e capacità di adeguamento flessibile della capacità, offrendo ai clienti il miglior valore complessivo.

Riepilogo

La perfetta realizzazione di svasature e alesature inverse è un esempio lampante della maturità raggiunta finora nei processi di lavorazione CNC su larga scala. Rappresenta una prova di competenza approfondita sotto ogni aspetto, dalla comprensione del design e della scienza degli utensili al controllo di processo e all'ottimizzazione continua.

Sotto la duplice pressione di costi e qualità, la scelta di un partner in grado di convertire la precisione in un output su scala stabile è la chiave per il successo del progetto.

Trasforma subito i tuoi svantaggi in vantaggi!

Visitate il sito web di JS Precision per caricare i disegni dei componenti contenenti i requisiti di svasatura/alesatura inversa. Non solo riceverete un preventivo per lavorazioni CNC su larga scala altamente competitivo, ma anche una "Proposta di Producibilità e Ottimizzazione per Svasatura/Alesatura inversa" gratuita, preparata dai nostri ingegneri di produzione. Permetteteci di semplificare il vostro percorso produttivo.

Disclaimer

Il contenuto di questa pagina è puramente informativo. JS Precision Services non rilascia dichiarazioni o garanzie, esplicite o implicite, circa l'accuratezza, la completezza o la validità delle informazioni. Non si deve dedurre che un fornitore o produttore terzo fornirà parametri prestazionali, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipologia dei materiali o lavorazioni tramite la rete JS Precision. È responsabilità dell'acquirente richiedere un preventivo per i componenti. Identificare i requisiti specifici per queste sezioni. Contattateci per ulteriori informazioni .

Team di precisione JS

JS Precision è un'azienda leader del settore , specializzata in soluzioni di produzione personalizzate. Vantiamo oltre 20 anni di esperienza con oltre 5.000 clienti e ci concentriamo su lavorazioni CNC ad alta precisione, lavorazione della lamiera , stampa 3D , stampaggio a iniezione , stampaggio di metalli e altri servizi di produzione completi.

Il nostro stabilimento è dotato di oltre 100 centri di lavoro a 5 assi all'avanguardia, certificati ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi in tutto il mondo. Che si tratti di piccoli volumi di produzione o di personalizzazioni su larga scala, possiamo soddisfare le vostre esigenze con consegne rapide entro 24 ore. Scegliete JS Precision : efficienza nella selezione, qualità e professionalità.

Per saperne di più, visita il nostro sito web: www.cncprotolabs.com