Negli scenari di lavorazione di parti CNC a 5 assi , una configurazione di lavorazione a tre assi non funzionerà più quando si progettano supporti per sensori con superfici curve organiche complesse nel settore aerospaziale o si sviluppano componenti di precisione che necessitano di tolleranze geometriche di ±0,005 mm nei dispositivi medici.

In questi scenari, la lavorazione CNC a 5 assi diventa la tecnologia chiave per superare le barriere della produzione. Non si tratta semplicemente di un upgrade di una macchina utensile con due assi rotanti in più, ma di un sistema completo che include programmazione di precisione, implementazione dell'ingegneria GD&T e tracciabilità dei materiali end-to-end.

L'articolo illustrerà il valore fondamentale dei servizi di lavorazione professionale a cinque assi, mostrando come JS Precision sfrutta i vantaggi economici dei servizi di fresatura CNC, offrendo soluzioni di produzione precise a clienti globali a prezzi che vanno oltre le loro aspettative.

Riepilogo delle risposte principali

| Sfide principali | Rischi comuni | Garanzia integrata di precisione JS |

| Ottenere una geometria complessa e GD&T rigorosi | Il serraggio multiplo provoca la distruzione del riferimento e deviazioni cumulative della tolleranza, mentre la distorsione della post-elaborazione del software causa errori nel percorso utensile. | Il processo di serraggio singolo a cinque assi + simulazione CAM avanzata consente una distribuzione senza perdite di GD&T. |

| Garantire le proprietà dei materiali e la tracciabilità | Possono verificarsi fluttuazioni nella stabilità della lavorazione a causa della discrepanza tra le caratteristiche dichiarate nei certificati dei materiali e le caratteristiche effettive dei lotti. | Utilizzo di fornitori certificati in tutto il mondo, analisi spettrale dei materiali in entrata e possibilità di tracciare l'intero lotto di lavorazione. |

| Controllo dei costi di produzione complessivi | Percezioni errate del costo unitario relativamente elevato della lavorazione a cinque assi e scarsa considerazione dei vantaggi in termini di costi totali dell'integrazione dei processi. | Integrazione dei processi + ottimizzazione DFM, che sottolinea i principali vantaggi in termini di costi della lavorazione a cinque assi. |

Punti chiave

- Il cuore della lavorazione a cinque assi è la presenza di un “angolo” nel processo di lavorazione, che consente all’utensile di tagliare sempre nella sua posizione ottimale, garantendo così una migliore finitura superficiale (Ra ≤ 0,8μm), aumentando la durata dell’utensile di oltre il 30% e garantendo anche migliori capacità di lavorazione profonda.

- GD&T è il "linguaggio di progettazione" per la lavorazione a cinque assi. La sua presenza è essenziale per poter identificare il potenziale di precisione della macchina utensile.

- La certificazione dei materiali è la chiave dell'affidabilità: nei settori aerospaziale e medico, la documentazione della tracciabilità dei materiali è fondamentale quanto la documentazione delle operazioni di lavorazione.

- L'ottimizzazione dei costi avviene attraverso l'integrazione dei processi: combinare più processi a tre assi e ridurre al minimo la necessità di utensili speciali è importante per ottimizzare i costi dei componenti complessi.

Perché scegliere JS Precision? Siamo specializzati nella lavorazione professionale di componenti CNC a 5 assi

Essendo un'organizzazione con 15 anni di esperienza nella produzione di precisione, JS Precision ha come competenza principale l'uso della lavorazione CNC a 5 assi per conquistare la fiducia dei clienti attraverso tre principi di creazione di fiducia.

Dotato di 20 macchine a cinque assi DMG Mori e Mazak all'avanguardia, con funzione di inseguimento della punta dell'utensile RTCP, che consente il posizionamento dell'asse rotante con una precisione di ±2 secondi d'arco, in grado di lavorare con precisione parti complesse con requisiti di tolleranza di ≤±0,003 mm .

Siamo inoltre certificati secondo lo standard di qualità aerospaziale AS9100 e lo standard per i dispositivi medici ISO13485 . Le soluzioni per il nostro software di produzione assistita da computer spaziano da strumenti di fascia alta come Siemens NX e Hypermill a macchine di ispezione CMM ad alta precisione, che garantiscono la conformità di tutti i nostri prodotti ai requisiti GD&T.

Negli ultimi 15 anni abbiamo offerto la produzione personalizzata a 5 assi a oltre 500 clienti in tutto il mondo con un tasso di rendimento del 99,7% nel settore aeronautico e una percentuale di consegna puntuale del 100% nel settore medico.

Un cliente di ricambi per auto si trovava ad affrontare un tasso di scarto del 12% attribuito al serraggio multistadio nelle tecniche di lavorazione a 3 assi. Tuttavia, con la nuova tecnologia di serraggio singolo a 5 assi, il tasso di scarto è sceso allo 0,8% , con una riduzione dei costi totali del 22%.

Se stai cercando un partner che risolva il conflitto tra precisione e costo per parti complesse, inviaci i disegni dei tuoi pezzi e ti forniremo gratuitamente un'analisi di fattibilità dell'implementazione GD&T per la lavorazione CNC a 5 assi, consentendoti di trovare soluzioni professionali per salvaguardare i tuoi progetti.

Cosa cambia realmente quando si passa dai servizi di fresatura CNC a 3 assi a quelli a 5 assi?

Il passaggio dalla lavorazione a tre assi a quella a cinque assi non si limita all'aumento del numero di assi, ma rappresenta un cambiamento complessivo nella strategia di lavorazione . La strategia complessiva per l'aggiornamento dei servizi di fresatura CNC a scopi di fascia alta ruota attorno a questi sviluppi.

La lavorazione CNC a 5 assi supera i limiti spaziali della lavorazione a tre assi per produrre in modo efficiente parti complesse.

Passando dalla "lavorazione segmentata" alla "lavorazione continua"

Nella lavorazione a tre assi di superfici curve complesse, utilizzando una fresa a testa sferica per "strisciare" e fresare con una distanza di passo breve inferiore a 0,1 mm , l'efficienza è bassa e la superficie lavorata presenta una consistenza grossolana.

Nella lavorazione a cinque assi, regolando l'angolo di anticipo/ritardo dell'utensile da taglio, il bordo laterale può partecipare al taglio e quindi la distanza del passo aumenta a 0,5-1 mm e l'efficienza aumenta di 3-5 volte , ottenendo al contempo una consistenza liscia sulla superficie lavorata.

Vantaggi principali: strumento compatto, maggiore rigidità, capacità di entrare nelle cavità

La lavorazione a cinque assi, variando la posizione del pezzo, è in grado di utilizzare utensili di lavorazione con una lunghezza inferiore del 40% e un diametro superiore del 25% nella lavorazione di cavità profonde o pareti laterali, riducendo così le vibrazioni dell'utensile.

Questo vantaggio è particolarmente importante nella fresatura CNC di pezzi di grandi dimensioni , evitando efficacemente le deviazioni dimensionali causate dall'oscillazione e garantendo una finitura superficiale stabile di Ra 0,8 μm per pezzi con cavità profonde.

Utensili intelligenti: soluzioni di serraggio a 5 assi

Utilizziamo attrezzature modulari a controllo elettronico e versatili gruppi di supporto per fornire una forza di frizione stabile indipendentemente dall'interferenza dell'utensile, consentendo la lavorazione di oltre il 90% delle caratteristiche dei componenti con un'unica configurazione. Questo sistema di utensili intelligente migliora del 40% la precisione di lavorazione dei componenti CNC a 5 assi.

Perché Gd&T non è solo una nota sul disegno per le parti lavorate a 5 assi?

GD&T (Dimensioni e Tolleranze Geometriche) è il linguaggio di comunicazione fondamentale per la lavorazione CNC a 5 assi GD&T. GD&T non è solo una semplice annotazione nel disegno, ma è piuttosto un "progetto di progettazione del processo" che governa l'intera lavorazione a 5 assi, definendo la precisione del servizio di fresatura CNC.

DRF: il "Centro di comando" della lavorazione a 5 assi

I riferimenti di progettazione devono essere a loro volta tradotti in riferimenti di lavorazione e controllo sulla macchina utensile. Questa operazione è definita "stabilire il sistema di riferimento". Una procedura di serraggio a 5 assi one-shot mantiene accuratamente questo sistema di riferimento, oltre a prevenire errori nel trasferimento dei riferimenti durante il serraggio multiplo, poiché tutte le caratteristiche vengono lavorate con un unico riferimento.

Le tolleranze geometriche sono il riflesso del valore a 5 assi

Le tolleranze di posizionamento, profilo e inclinazione sono gli indicatori principali nella valutazione della precisione spaziale di una macchina a 5 assi. Ad esempio, se il disegno richiede una precisione di posizionamento di φ0,05 mm , è difficile ottenerla tramite lavorazione a tre assi a causa dell'offset del riferimento. Tuttavia, con la lavorazione a cinque assi, l'errore di posizionamento è compreso entro ±0,005 mm.

Le annotazioni GD&T del tuo disegno sono state riviste per la lavorazione a cinque assi? Carica il tuo modello 3D e i tuoi disegni e il team di esperti GD&T di JS Precision controllerà le tue annotazioni gratuitamente, fornendoti suggerimenti per migliorare i tuoi servizi di lavorazione a 5 assi, in modo che siano in linea con i requisiti di progettazione.

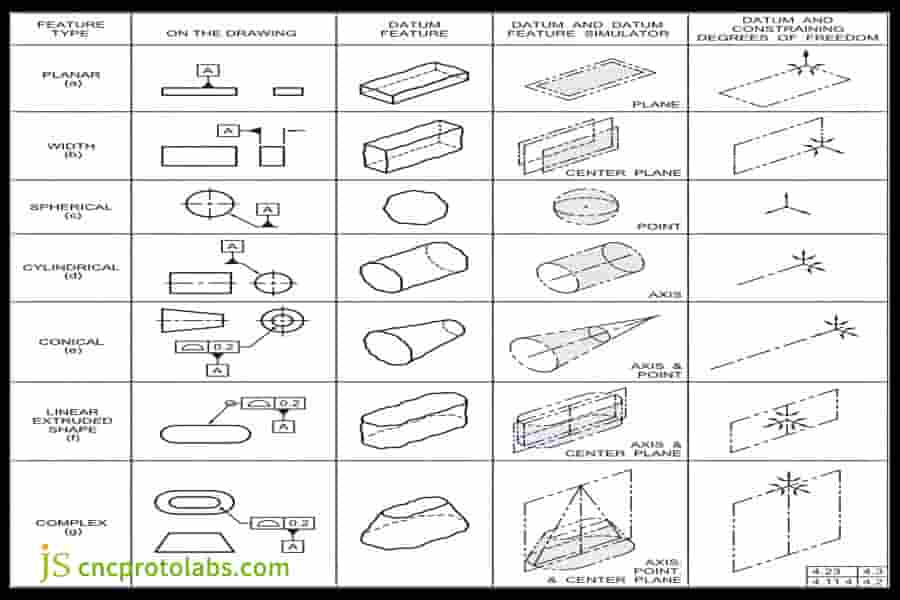

Figura 1 Questa tabella elenca le diverse funzionalità di benchmark, il modo in cui limitano i gradi di libertà e il modo in cui le annotazioni delle funzionalità di benchmark vengono visualizzate nei disegni tecnici.

Figura 1 Questa tabella elenca le diverse funzionalità di benchmark, il modo in cui limitano i gradi di libertà e il modo in cui le annotazioni delle funzionalità di benchmark vengono visualizzate nei disegni tecnici.

Quali sono gli ostacoli nascosti nell'implementazione di Gd&T per la geometria complessa?

Per trasformare i simboli GD&T sui disegni in componenti CNC a 5 assi qualificati, gli ingegneri devono superare due sfide fondamentali , che rappresentano anche la differenza fondamentale tra i fornitori di servizi professionali a cinque assi e le normali aziende di lavorazione meccanica.

Le sfide di implementazione e i relativi costi di GD&T a diversi livelli di difficoltà sono riportati nella tabella seguente:

| Livello di difficoltà GD&T | Caratteristiche tipiche | Sfide principali | Grado di tolleranza applicabile | Attrezzatura di ispezione | Costo di risposta convenzionale (USD/pezzo) | Costo dell'ottimizzazione della precisione JS (USD/pezzo) | Percentuale di riduzione del ciclo di consegna |

| Principiante | Posizione di base, parallelismo | Deviazione dell'allineamento del dato | IT7-IT8 | Macchina di misura a coordinate ordinaria | 80-120 | 60-90 | 15%-20% |

| Intermedio | Profilo complesso, inclinazione | Accessibilità alle misurazioni insufficiente | IT5-IT6 | CMM ad alta precisione (Hexagon GLOBAL S) | 200-300 | 150-220 | 25%-30% |

| Avanzato | Posizione spaziale, tolleranza composita | Errore di flusso di dati | IT3-IT4 | CMM + scansione laser (Leica T-Scan) | 400-600 | 300-450 | 30%-35% |

Accessibilità alla misurazione: la sonda della CMM può accedere all'area target?

Le caratteristiche interne difficilmente accessibili nelle superfici circolari sono comuni e creano ostacoli alla misurazione. Senza un'adeguata pianificazione, sarebbe difficile verificare la tolleranza nella lavorazione del pezzo. La valutazione degli strumenti di ispezione avviene durante il processo di progettazione per la produzione, dove configuriamo strumenti di ispezione personalizzati, come l'uso di laser quando necessario.

Definizione basata su modello (MBD) e trasferimento dati

Anche la definizione basata su modelli (MBD) è emersa come tendenza nel settore manifatturiero di fascia alta, richiedendo modelli PMI 3D in grado di trasmettere direttamente le informazioni GD&T .

Ciò richiede una compatibilità intelligente tra i sistemi di programmazione CAM e il software di ispezione. In questo caso, forniamo un trasferimento dati a errore zero tra il sistema Siemens NX e il software di ispezione Hexagon per garantire questa caratteristica dei servizi di lavorazione CNC a 5 assi professionali.

Figura 2 GD&T può incorporare modelli CAD e, quando si eseguono ispezioni e misurazioni, con il software corretto, GD&T le valuterà automaticamente per te.

Figura 2 GD&T può incorporare modelli CAD e, quando si eseguono ispezioni e misurazioni, con il software corretto, GD&T le valuterà automaticamente per te.

In che modo la completa tracciabilità dei materiali crea fiducia in ogni pezzo personalizzato lavorato a 5 assi?

In settori di alta gamma come l'aerospaziale e il medicale, l'affidabilità dei materiali determina direttamente la sicurezza dei prodotti. La completezza di un sistema di tracciabilità dei materiali è indispensabile nei servizi di lavorazione a 5 assi e costituisce uno dei fattori chiave grazie ai quali JS Precision è riuscita a conquistare la fiducia dei clienti.

Per quali motivi è importante la certificazione dei materiali?

Le proprietà dei materiali sono la base stessa della funzionalità di un componente: resistenza, durezza, resistenza alla corrosione, tra le altre.

La certificazione dei materiali, come MTC/MTR, funge da "carta d'identità" per i materiali , garantendone la conformità a standard internazionali come ASTM e ASME. Inoltre, impedisce l'utilizzo di lotti di materiale di qualità inferiore e garantisce che ogni lotto di materiale soddisfi i requisiti di progettazione.

Dal numero del forno al prodotto finito: tracciabilità dell'intero processo

- Approvvigionamento da fornitori certificati a livello internazionale, ottenendo certificati originali dei materiali.

- Analisi rapida della composizione chimica mediante spettrometro al momento dell'immagazzinamento, per verificare la conformità ai certificati.

- Gestione dei lotti di inventario, registrazione dei numeri di lotto dei materiali durante la lavorazione.

- La consegna finale dovrà essere supportata da un fascicolo completo dei materiali comprendente il numero del forno , la composizione chimica e le proprietà meccaniche.

In che modo la consistenza del materiale influisce sulla stabilità della lavorazione?

Il materiale certificato presenta un processo di trattamento termico e proprietà meccaniche più stabili, consentendo di utilizzare parametri di taglio più aggressivi, migliorando così di oltre il 20% l'efficienza della lavorazione CNC e prevenendo danni agli utensili dovuti ai punti deboli del materiale.

Hai bisogno di trovare un fornitore di servizi con tracciabilità completa dei materiali per progetti ad alta richiesta? Comunicaci la qualità del tuo materiale (ad esempio 7075-T7351, lega di titanio Ti-6Al-4V) e JS Precision ti fornirà campioni di certificazione del materiale e istruzioni per il processo di tracciabilità, in modo da poter tracciare l'affidabilità dei componenti lavorati a 5 assi personalizzati.

Dalla progettazione alla consegna: qual è il percorso di un pezzo lavorato su misura a 5 assi?

La realizzazione di componenti lavorati a 5 assi personalizzati di eccellenza inizia con un processo produttivo standardizzato e basato sul lavoro di squadra. JS Precision segue tre fasi per garantire la precisione durante tutto il processo, dalla progettazione alla consegna.

Fase 1: Collaborazione DFM e conferma GD&T

Condurre analisi di producibilità basate sui modelli 3D e sui requisiti di GD&T, insieme ai nostri clienti, per convalidare le soluzioni iniziali, la razionalizzazione delle tolleranze e le strategie di prova, poiché ciò aiuta a prevenire eventuali contraddizioni tra progettazione e produzione.

Fase 2: Produzione virtuale e verifica del programma

Utilizzando il software Vericut, viene simulato l'intero processo di lavorazione della macchina utensile, verificando l'asportazione del materiale e ottimizzando il percorso utensile. Questa tecnica di produzione virtuale consente di individuare tempestivamente il 99% di tutti i potenziali problemi che possono verificarsi, garantendo così che il processo venga eseguito in modo sicuro ed efficiente.

Fase 3: Verifica a ciclo chiuso del primo articolo e produzione di massa

Il primo pezzo viene lavorato meccanicamente, quindi viene eseguita un'ispezione CMM per verificare che il pezzo sia completamente dimensionato rispetto ai requisiti GD&T, producendo un report FAIR. I parametri di processo e i dati di programmazione, ora confermati, vengono quindi bloccati per la produzione in serie.

Desideri conoscere l'esatto processo, dalla progettazione alla consegna del tuo componente, con le nostre capacità di produzione a 5 assi? Forniscici semplicemente le tue esigenze e JS Precision svilupperà per te un piano di produzione con i nostri servizi di monitoraggio dei progressi, così potrai vedere il nostro processo di lavorazione a 5 assi.

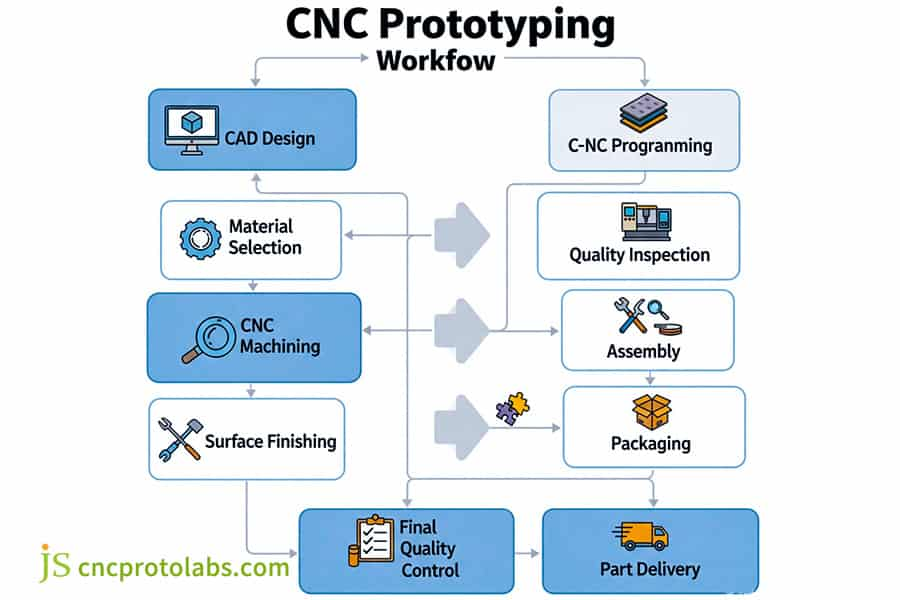

Figura 3 Il processo di prototipazione CNC può essere scomposto in una serie di passaggi logici dall'idea iniziale al momento di ottenere il prodotto finale.

Figura 3 Il processo di prototipazione CNC può essere scomposto in una serie di passaggi logici dall'idea iniziale al momento di ottenere il prodotto finale.

I servizi avanzati di lavorazione a 5 assi possono davvero ridurre i costi totali?

Molti clienti ritengono che la produzione a 5 assi abbia un prezzo unitario elevato, ma in realtà la lavorazione CNC a 5 assi può ridurre significativamente i costi complessivi attraverso l'integrazione dei processi, che è la logica fondamentale dell'ottimizzazione dei costi delle fresatrici CNC.

Nella tabella seguente sono riportati i dati di confronto dei costi per la lavorazione a tre e cinque assi di diverse tipologie di parti:

| Tipo di parte | Caratteristiche di lavorazione | Materiale di lavorazione | Requisiti di tolleranza chiave | Costo della lavorazione a tre assi (USD/pezzo) | Costo della lavorazione a cinque assi (USD/pezzo) | Riduzione dei costi | Percentuale di riduzione del ciclo produttivo |

| Staffa aerospaziale | Superficie di montaggio multi-angolo, cavità profonda (rapporto profondità-diametro 8:1) | Lega di titanio Ti-6Al-4V | Precisione di posizione φ0,05 mm, planarità 0,02 mm/m | 1200-1500 | 900-1100 | 20%-25% | 30%-35% |

| Connettore medico | Superficie curva complessa, sistema di fori di precisione (diametro del foro φ3mm±0,005mm) | Acciaio inossidabile 316L | Precisione del contorno 0,03 mm, perpendicolarità 0,01 mm | 800-1000 | 600-750 | 18%-25% | 25%-30% |

| Parti di precisione per autoveicoli | Foro di inclinazione multidirezionale, scanalatura di posizionamento | Lega di alluminio 6061-T6 | Precisione di posizione φ0,1 mm, parallelismo 0,05 mm | 600-800 | 450-600 | 15%-22% | 20%-28% |

Risparmio sul costo di apparecchi speciali

Se un pezzo deve eseguire diversi fori inclinati, la lavorazione a tre assi richiede la progettazione e la produzione di tre set di attrezzature angolari speciali, con costi che possono arrivare fino a 8.000 dollari, e tempi di debug lunghi; la lavorazione a cinque assi richiede solo una morsa standard. Questo consente di risparmiare direttamente sul costo delle attrezzature e di ridurre i tempi di progettazione. Le differenze di prezzo possono essere compensate da un minor numero di produzioni.

Combinazione di processi

La lavorazione a tre assi di pezzi di grandi dimensioni comporta il trasferimento dei pezzi tre volte su tre macchine utensili, con un tempo di movimentazione e riallineamento approssimativo di 8 ore, e c'è il rischio di collisione; la lavorazione a cinque assi può realizzare la lavorazione superficiale in un'unica configurazione, fa risparmiare oltre il 60% del tempo di movimentazione, riduce a zero il rischio di collisione e riduce i tassi di scarto, con conseguente riduzione complessiva dei costi del 15%-25%.

Come valutare un partner professionale per la lavorazione CNC a 5 assi: una checklist tecnica

Scegliere un partner affidabile per servizi di lavorazione a 5 assi e soluzioni di serraggio a 5 assi richiede attenzione alla competenza tecnica e gestionale. La seguente checklist vi aiuterà a valutare accuratamente le loro capacità:

Marca e configurazione della macchina utensile

| Controlla gli articoli | Standard professionali | Configurazione di precisione JS | Parametri di prestazione | Media del settore |

| Marca di macchine utensili | Marchi di alto livello come DMG, Mazak e Haas | DMG DMU 50, Mazak INTEGREX i-400, DMG DMU 65 | Durata di vita ≤ 5 anni, tasso di guasto ≤ 1% | Durata di vita ≤ 8 anni, tasso di guasto ≤ 3% |

| Funzioni principali | Tracciamento della punta dello strumento RTCP, funzione di collegamento a 5 assi | Tutte le serie di apparecchiature supportano RTCP, velocità di risposta del collegamento a 5 assi ≤ 0,001 s | Precisione di compensazione RTCP ≤ 0,002 mm, scorrevolezza del collegamento ≥ 99,5% | Precisione di compensazione RTCP ≤ 0,005 mm, scorrevolezza del collegamento ≥ 98% |

| Precisione dell'asse rotante | Entro ±3 secondi d'arco | ±2 secondi d'arco, ripetibilità ≤0,002 mm | Stabilità della precisione di posizionamento ≥99,8%, deriva annuale ≤0,001 mm | Stabilità della precisione di posizionamento ≥99%, deriva annuale ≤0,003 mm |

| Configurazione ausiliaria | Sonda in linea + magazzino utensili + sistema di raffreddamento e filtraggio. | Sonda in linea Renishaw SP25, capacità magazzino utensili 24-40 utensili, sistema di raffreddamento e filtraggio ad alta precisione (precisione di filtraggio 5μm). | Ripetibilità della sonda ≤0,001 mm, tempo di cambio utensile ≤2 s, pulizia del refrigerante ≥NAS 8. | Ripetibilità della sonda ≤0,003 mm, tempo di cambio utensile ≤3 s, pulizia del refrigerante ≥NAS 10. |

Sistema di qualità ed ecosistema software

- Ha la certificazione AS9100 /ISO13485?

- Quale software CAM viene utilizzato? (Livello professionale: Siemens NX, Hypermill)

- Potete fornire report completi sulle misurazioni GD&T e documenti sulla tracciabilità dei materiali?

Caso di studio: riduzione dei costi del 25%: come la lavorazione integrata a 5 assi rimodella le staffe dei sensori aeronautici

Sfida

Il supporto del sensore del cliente aerospaziale è realizzato in lega di titanio Ti-6Al-4V e contiene tre interfacce di montaggio multi-angolo e una cavità leggera con dimensioni di 120 mm di profondità.

Il processo convenzionale a tre assi consisteva in quattro parti che dovevano essere lavorate meccanicamente e successivamente saldate insieme. Il processo di saldatura introduceva errori significativi in termini di planarità e precisione di posizionamento delle superfici di montaggio critiche (solo 0,2 mm), che incidevano direttamente sulla produzione solo del 75%. Il processo di correzione aveva un costo di 500 dollari a pezzo.

Soluzione JS Precision: integrazione del design

Integrazione del design: riprogettare i componenti saldati come un'unica parte integrale, ottimizzare le nervature interne tramite la progettazione topologica e ridurre il peso del 10% mantenendo la resistenza.

Innovazione di processo: la lavorazione delle caratteristiche è stata eseguita su un centro di lavoro dedicato a 5 assi per la lavorazione di leghe di titanio di Mazak. Tutte le lavorazioni delle caratteristiche sono state eseguite in un'unica operazione. L' operazione di sgrossatura ad alta efficienza (velocità di taglio di 150 m/min) può essere ottenuta tramite fresatura simultanea a 5 assi e, infine, la finitura dei contorni.

Controllo GD&T per lavorazione CNC a 5 assi : il requisito di precisione di posizionamento di φ0,05 mm è stato rigorosamente rispettato nei disegni . L'ispezione dimensionale con GD&T è stata eseguita da Hexagon CMM e il rapporto FAIR è stato prodotto dopo il processo di lavorazione.

Risultato

La precisione di posizionamento dei punti di montaggio critici rimane entro una deviazione costante di 0,05 mm, migliorando la precisione del 300% , eliminando le operazioni di saldatura e allineamento, riducendo così il ciclo di produzione da 12 ore a 7,8 ore (una riduzione del 35%) e diminuendo il costo totale di produzione del 25%, aumentando la resa al 99,7% e fornendo la cronologia di lavorazione certificata della materia prima.

Se anche tu riscontri problemi di scarsa precisione e costi elevati nella lavorazione di parti complesse, condividi le problematiche del tuo progetto. JS Precision personalizzerà una soluzione simile per te, in modo che i componenti CNC a 5 assi diventino precisi ed economici.

Figura 4 Lavorazione CNC della staffa in lega di titanio aeronautico

Figura 4 Lavorazione CNC della staffa in lega di titanio aeronautico

Domande frequenti

D1: Qual è la dimensione minima del lotto che può essere lavorato con la lavorazione a 5 assi? Può essere utilizzata per i prototipi?

La lavorazione a cinque assi è perfettamente adatta alla produzione di prototipi, con lotti minimi di anche solo un pezzo . La sua flessibilità può ridurre la necessità di utensili specializzati, consentendo di realizzare prototipi complessi più rapidamente. Allo stesso tempo, la precisione del prototipo è coerente con quella dei componenti prodotti in serie e può essere utilizzata direttamente per i test di assemblaggio.

D2: Qual è la vostra capacità di finitura superficiale (Ra) per la lavorazione a cinque assi?

La finitura superficiale di Ra 0,8 µm può essere ottenuta ottimizzando i percorsi utensile e le condizioni di taglio nelle leghe di alluminio, mentre Ra 1,6 µm può essere ottenuta in materiali difficili da tagliare come le leghe di titanio modificando le variabili in base alle caratteristiche del materiale.

D3: Come si gestiscono le vibrazioni degli utensili durante la lavorazione?

Adottiamo l'algoritmo di programmazione dinamica della fresatura insieme al Real-Time Spindle Vibration Analyzer. Regolando la velocità di taglio, l'avanzamento e lo sbalzo, eliminiamo le vibrazioni dovute al chattering. Questo rende le nostre macchine molto stabili e garantisce superfici precise.

D4: Che tipo di documenti di certificazione relativi ai materiali offrite?

I formati dei report di prova che possono essere forniti includono report di prova sui materiali (MTR/CMTR) conformi agli standard AMS, ASTM e/o GB , che includono dettagli essenziali quali numero del forno, composizione chimica, proprietà meccaniche e stato del trattamento termico.

D5: Se il mio progetto non contiene annotazioni relative a GD&T, potete aiutarmi ad aggiungerle?

Sì. Il nostro team di ingegneri fornirà suggerimenti professionali per le annotazioni GD&T in base alla funzione di assemblaggio dei componenti e al caso d'uso. Il team ne esaminerà contemporaneamente la producibilità per garantire che le annotazioni siano logiche e realizzabili.

D6: Come si possono evitare eventuali malintesi tecnici nella comunicazione a distanza?

Integriamo il processo di revisione utilizzando le piattaforme di collaborazione 3D PDF o Teamcenter. Tutti i requisiti tecnici e le proposte di modifica vengono riportati sul modello 3D ed entrambe le parti confermano la sincronizzazione sia in fase di progettazione che di produzione.

D7: Come forniresti supporto ai clienti in caso di problemi durante l'assemblaggio dei componenti?

Innanzitutto, inizieremo immediatamente un'analisi delle cause principali, otterremo i registri di processo, i risultati delle ispezioni GD&T e le certificazioni dei materiali per questo lotto di produzione di parti, e invieremo inoltre degli ingegneri a collaborare con il cliente per analizzare il problema, in modo che il progetto possa proseguire senza intoppi.

D8: Quali sono i vostri vantaggi rispetto ai fornitori locali di macchine a 5 assi in Europa e America?

Disponiamo di macchine utensili, tecnologie ingegneristiche e sistemi di qualità altrettanto sofisticati, ma sfruttando l' efficienza della catena di fornitura della produzione cinese , possiamo ridurre il costo delle fresatrici CNC del 20%-30% con cicli di produzione più brevi.

Riepilogo

La lavorazione e l'ispezione CNC a 5 assi non rappresentano semplicemente un miglioramento tecnologico delle macchine, ma una filosofia di produzione che garantisce l'esecuzione precisa di progetti complessi.

La solida base di JS Precision nelle macchine a 5 assi di prima classe, che colma il divario di comunicazione nella progettazione e nella produzione tramite l'uso di GD&T e la piattaforma di affidabilità stabilita tramite la tracciabilità dei materiali nel processo di produzione, uniscono l'armonia ideale tra precisione, velocità e costi.

I tuoi componenti complessi meritano capacità di produzione professionali all'altezza.

Inviateci i progetti dei vostri componenti chiave . Riceverete non solo un preventivo per il servizio di fresatura CNC, ma anche un "Rapporto di analisi di fattibilità della produzione a cinque assi e dell'implementazione GD&T" redatto dai nostri ingegneri di processo senior, che illustra chiaramente il percorso migliore e il potenziale spazio di ottimizzazione per raggiungere il vostro obiettivo progettuale.

Lavoriamo insieme per trasformare la precisione in un vantaggio concreto per i vostri prodotti.

Disclaimer

Il contenuto di questa pagina è puramente informativo. JS Precision Services non rilascia dichiarazioni o garanzie, esplicite o implicite, circa l'accuratezza, la completezza o la validità delle informazioni. Non si deve dedurre che un fornitore o produttore terzo fornirà parametri prestazionali, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipologia dei materiali o lavorazioni tramite la rete JS Precision. È responsabilità dell'acquirente richiedere un preventivo per i componenti. Identificare i requisiti specifici per queste sezioni. Contattateci per ulteriori informazioni .

Team di precisione JS

JS Precision è un'azienda leader del settore , specializzata in soluzioni di produzione personalizzate. Vantiamo oltre 20 anni di esperienza con oltre 5.000 clienti e ci concentriamo su lavorazioni CNC ad alta precisione, lavorazione della lamiera , stampa 3D , stampaggio a iniezione , stampaggio di metalli e altri servizi di produzione completi.

Il nostro stabilimento è dotato di oltre 100 centri di lavoro a 5 assi all'avanguardia, certificati ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi in tutto il mondo. Che si tratti di piccoli volumi di produzione o di personalizzazioni su larga scala, possiamo soddisfare le vostre esigenze con consegne rapide entro 24 ore. Scegliete JS Precision : efficienza nella selezione, qualità e professionalità.

Per saperne di più, visita il nostro sito web: www.cncprotolabs.com