La coulée de métal est une méthode courante utilisée dans le processus de production pour produire des pièces en faisant fondre le métal et en la versant dans un moule. Communméthodes de couléesont le coulage de sable, le casting de matrices et le casting d'investissement. La coulée de sable est peu coûteuse et adaptée à la production de masse, et la coulée de matrice est de haute précision et adaptée aux composants aux formes complexes.

Ces dernières années, l'industrie de la coulée en métal léger du refroidissement à réaction s'est développée rapidement. Ce processus de moulage métallique utilise l'emploi d'un flux d'air à grande vitesse pour accélérer le refroidissement, l'effet étant l'amélioration de la résistance à la coulée, ainsi que la qualité de surface. Tous ces élémentsprocédés de couléeont leurs propres caractéristiques, et la sélection doit être faite en fonction des matériaux, des performances et des facteurs de coût. Cette compréhension des processus aidera à l'avenir à optimiser les processus de production et la qualité des produits.

Quels sont les processus de coulée de métal communs?

1. CASTING SANT

La coulée de sable est l'une des opérations de coulée en métal les plus courantes. Il utilise du sable comme moule et convient aux composants de grande ou complexe. Il est souvent utilisé pour fabriquer de grandes pièces telles que des bases pour les machines-outils et les blocs de moteur. La coulée peut aller de quelques kilogrammes à des centaines de tonnes en poids. L'équipement de coulée de sable est simple et à faible coût, avec une rugosité de surface élevée et une précision moyenne. Les moules de coulée de sable ne sont souvent utilisés qu'une seule fois.

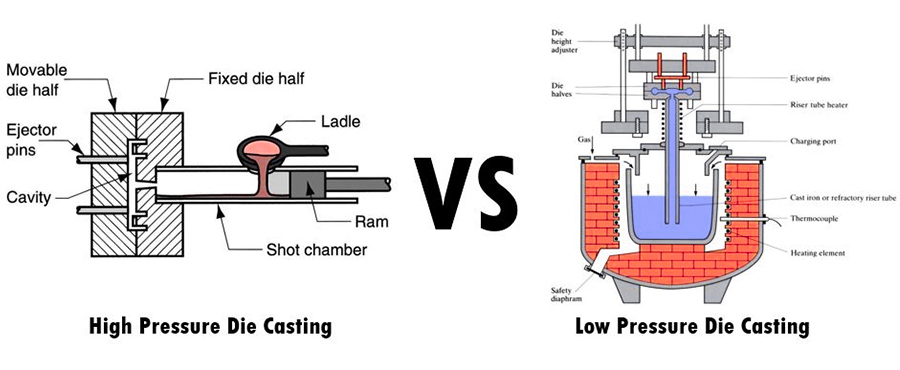

2. Casting haute pression

La coulée à haute pression est un autre métal importantopérations de casting. Il pousse le métal fondu dans le moule métallique sous haute pression (normalement 10-200MPa). Les avantages de la coulée à haute pression sont une productivité élevée, une vitesse de moulage rapide (temps de remplissage 0,01-0,2 seconde), une surface en partie lisse et une taille précise. L'inconvénient est le coût élevé de la moisissure et convient à la production de masse. La coulée à haute pression est largement utilisée pour les alliages tels que l'aluminium et le zinc. Il est largement utilisé dans les pièces automobiles (par exemple, le boîtier de la boîte de vitesses) et le boîtier des produits 3C, et la pression est généralement de 50 à 150 MPA.

3. Coulage de la pression

La pression de coulée de la coulée à basse pression est faible (généralement 0,01-0,05 MPa). Il force le métal fondu en bas pour s'écouler dans le moule. La coulée à basse pression a l'avantage d'une utilisation élevée des métaux et moins de pores, qui est utilisé pour fabriquer des composants avec des exigences de meilleure qualité. L'inconvénient est que le remplissage est lent (environ 1 à 10 secondes) et que l'efficacité de production n'est pas aussi bonne que la coulée à haute pression.

4. Casting d'investissement

Casting d'investissementest également connu sous le nom de casting de cire perdu. Il fait d'abord un modèle de cire, puis le couvre avec un matériau réfractaire, et le chauffe enfin pour laisser la cire fondre et s'écouler. Les avantages de la coulée d'investissement sont de haute précision, une bonne qualité de surface et peuvent être appliqués à des pièces qui ont des formes complexes. Les inconvénients sont un coût élevé et un cycle de production long. Il est principalement utilisé pour les petites pièces moulées à haute précision telles que les lames aérospatiales et les instruments médicaux, et le poids de la coulée ne dépasse généralement pas 50 kg.

5.Die casting

Le moulage est un type de coulée à haute pression, mais il fait généralement référence au prototypage rapide des métaux non ferreux. Il utilise des moules métalliques et des pressions plus élevées (jusqu'à 100 MPa ou plus). Les avantages de la coulée de matrice sont une efficacité de production extrêmement élevée (des centaines de pièces par heure sont possibles) et adaptées aux pièces à parois minces (l'épaisseur de la paroi peut être aussi petite que 0,5 mm). L'inconvénient est qu'il ne peut être utilisé que pour les métaux des points à faible tentatives tels que l'aluminium, le magnésium, le zinc, etc., et le moule coûte cher.

Quels sont les principaux flux de procédé de moulage par métal de fournaise?

1. fusion métallique

Il s'agit de la première étape de la coulée en métal de la fournaise.Matières premières en métal(L'aluminium, le fer, le cuivre, etc.) sont placés dans un four et chauffés à haute température jusqu'à ce qu'ils soient complètement fondus. Le point de fusion diffère selon le type de métal, tel que, l'aluminium fond à environ 660 ° C, tandis que le fer nécessite environ 1538 ° C.

Points clés:

- La température a un impact direct sur la qualité du métal fondu et nécessite un contrôle en temps réel pour éviter l'oxydation ou le mélange de gaz.

- Choix de type de fournaise de fusion: four à arc électrique pour métal avec un point de fusion élevé (par exemple en acier) et un four à gaz pour le métal avec un point de fusion faible tel que l'alliage en aluminium.

2. Faire du traitement

Purifiez le métal fondu. Retirez les impuretés et les gaz pour améliorer la qualité du métal. Certaines pratiques qui sont normalement réalisées sont l'introduction d'agents de raffinage, le gaz inerte en remuant ou en passant.

3. Préparation

Sélectionnez le moule en fonction du processus de coulée. Utilisermoules de sablepour la coulée de sable, les moules métalliques pour la coulée de matrice; et des moules en céramique pour la coulée d'investissement. Le moule doit être sec et propre afin qu'il ne puisse pas affecter la qualité de la coulée.

Points clés:

- Les moules de sable sont bon marché à produire mais sont imprécis. Les moules métalliques peuvent être réutilisés mais doivent être résistants à la chaleur dans la conception pour résister à la température élevée du métal fondu.

- Dans la coulée de métal de fournaise, un moule préchauffé empêche les défauts causés par un refroidissement rapide excessif du métal fondu.

4.Pouring

Le métal liquide dans la fournaise est versé dans la cavité du moule à travers une louche ou un système de transfert automatique. La température de versement et la vitesse doivent être bien contrôlées. Trop rapide provoquera des bulles, et trop lent entraînera une non-solidification du métal.

Points clés:

- La température de versement doit être de 50 à 100 ° C plus élevée que le point de fusion du métal (par exemple, la température de versement de l'alliage d'aluminium est d'environ 700-750 ° C).

- La conception de la porte affecte l'écoulement du métal fondu, et les pores ou les défauts de fermeture à froid doivent être évités.

5. refroidissement et solidification

Le métal est laissé pour refroidir naturellement dans le moule pour créer une moulage solide. Le temps nécessaire pour refroidir dépendra de la taille de la coulée et du métal. Les acteurs plus importants prendront quelques heures. La vitesse à laquelle il refroidit doit être réglementée. Trop rapide le rendra fragile et trop lent sera inefficace.

6. Démoulage et nettoyage

Une fois la coulée solide, il est retiré du moule. La coulée de sable nécessite que le moule soit brisé, tandis quemoules métalliquespeut être réutilisé. La surface de la coulée peut être avec des bavures ou du sable résiduel, et les moules métalliques peuvent être réutilisés une fois qu'ils ont été nettoyés.

7.

La coulée peut nécessiter de passer par d'autres processus tels que la coupe, le broyage et le traitement thermique, etc., pour améliorer la précision et les performances.

Comment utiliser des moules en plâtre pour réaliser une simple moulage en aluminium?

1. Préparer les matériaux et les outils

Matériels:

Poudre de gypse (le meilleur est le gypse réfractaire).

L'eau (le rapport de mélange du gypse à l'eau est d'environ 1: 1,3).

Matériaux en aluminium (poubelles en aluminium, blocs en aluminium, etc. pour la fusion).

Outils:

Récipient de fusion (réservoir en fonte en fonte ou en acier avec une paroi épaisse).

Source de chaleur (pistolet de pulvérisation au propane, petite fournaise).

Prototype de moisissure (peut être de la cire, du bois ouModèle imprimé en 3D).

Équipement de protection (lunettes, masques, gants élevés résistants à la chaleur).

La protection contre la sécurité est le fonctionnement initial de l'aluminium de coulée de métal bricolage et l'équipement de protection doit être porté.

2. faire un moule en plâtre

Faire un prototype:

Cuellez la forme d'aluminium souhaitée (par exemple, porte-clés ou petite statue) à l'aide de cire ou de bois.

Le prototype doit être lisse en texture et ne contenir aucun bord vif (pour éviter la fissuration lors du démollage).

Préparez la suspension en plâtre:

Ajouter lentement la poudre de plâtre à l'eau et mélanger jusqu'à ce qu'elle devienne une pâte épaisse sans particules.

La suspension en plâtre doit être appliquée dans les 10 minutes (elle sèche plus rapidement).

Couler le moule en plâtre:

Positionnez le prototype dans un récipient et versez sur la suspension en plâtre pour donner au prototype une épaisseur de revêtement d'au moins 2 cm.

Secouez doucement le récipient pour éliminer les bulles d'air et laissez-la se tenir debout pendant 1 à 2 heures pour durcir complètement.

Sécher le moule:

Le moule en plâtre doit être entièrement séché (peut sécher naturellement pendant 1 à 2 jours ou être cuit à la température de 100 ° C pendant 4 heures).

Après le séchage, retirez le moule du prototype et conservez la cavité à lancer.

En bricolageAluminium de coulée en métal, le moule en plâtre doit être entièrement sec, sinon il éclatera face au liquide en aluminium à température chaude.

3.Melting et versant du liquide en aluminium

Faire fondre le matériau en aluminium:

- Mettez l'aluminium de ferraille dans le creuset et faites-le faire fondre à 660-700 ° C à l'aide d'une torche ou d'un four à propane (le point de fusion de l'aluminium est d'environ 660 ° C).

- Lorsque le liquide en aluminium développe une couleur blanche argentée, remuer avec une tige en acier pour éliminer les impuretés.

- Préchauffage du moule: Mettez le moule en plâtre dans le four et réchauffez-le à une température de 150-200 ° C (pour réduire les défauts créés en raison d'un refroidissement rapide du liquide en aluminium).

Remplissage de liquide en aluminium:

- Prenez le creuset dans un creuset de pinces et remplissez lentement le liquide en aluminium dans la cavité du moule à ne pas éclabousser.

- Réguler les mains pendant le remplissage et assurez-vous que le liquide en aluminium coule dans tous les coins.

Dans la coulée de métal en alumalloy, la vitesse de versement doit être maintenue lentement pour éviter les bulles.

4. refroidissement et post-traitement

- Refroidissement naturel: Après avoir coulé, laissez-le se tenir pendant 20 à 30 minutes jusqu'à ce que le liquide en aluminium se solidifie complètement (la température extérieure du moule tombe en dessous de 50 ° C).

- Démêlant et déshabillant la coulée: Appuyez soigneusement à ouvrir le moule en plâtre et à retirer les pièces en aluminium (le plâtre est fragile et a un faible taux de réutilisation).

- Nettoyage et polissage: déposez ou poncez des bavures et des surfaces rugueuses.

- Surface de polissage:Broyer lisseavec du sable fin ou du broyeur électrique.

Les produits en aluminium transfèrent rapidement le transfert de chaleur, évitez donc de prendre un contact direct avec l'eau froide pendant le refroidissement (pour éviter la déformation ou la fissuration).

Quelles sont les différences de paramètres de processus entre la coulée à haute pression et la coulée à basse pression?

La coulée à basse pression et la coulée à haute pression sont deux traitements traditionnels dans la coulée en aluminium en aluminium:

1. Comparaison des paramètres de processus

| Paramètres | Casting à basse pression (LPDC) | Coulée à haute pression (HPDC) |

| Pression de remplissage | 0,5 ~ 5 bar (pression inférieure). | 70 ~ 1000 bar (ultra haute pression). |

| Vitesse de chargement | 0,5 ~ 2 m / s (remplissage lent). | 5 ~ 15 m / s (remplissage à grande vitesse). |

| Température de moisissure | 200 ~ 300 ℃ (température inférieure). | 250 ~ 400 ° C (température élevée). |

| Épaisseur de paroi de coulée | 2-8 mm (épaisseur de paroi uniforme). | 0,5 ~ 4 mm (parties complexes à parois minces). |

| Durée de vie de la moisissure | 50 000 ~ 200 000 fois (faible usure de moisissure). | 100 000 ~ 500 000 fois (perte de moisissure élevée). |

| Application typique | Composants structurels tels que les roues de voiture et les cylindres de moteur. | Des pièces légères à parois minces telles que les coquilles de téléphone portable et les revêtements automobiles. |

2. Applicabilité technique de JS

La fabrication de précision JS combine largement les techniques à basse pression et à haute pression dans le domaine de la coulée en alliage en aluminium-magnésium, en s'appuyant sur les capacités techniques suivantes pour répondre aux exigences des clients haut de gamme:

Contrôle de haute précision:

JS utilise un système de contrôle de pression en boucle fermée pour ajuster la fluctuation de la pression de remplissage de la coulée à basse pression à ± 0,5%, et adopte la technologie de correction de moisissure chaude pour atteindrecoulée dimensionnelleprécision de ± 0,02 mm, dépassant les normes de l'industrie (± 0,05 mm). Son équipement de coulée à haute pression est également équipé d'un système de surveillance de la pression en temps réel pour assurer l'uniformité de remplissage des pièces à parois minces, et a été mise en œuvre dans un projet réussi d'une nouvelle coque de batterie de véhicules énergétiques.

Adaptabilité des matériaux:

Dans la coulée à basse pression de l'alliage d'aluminium-magnésium, JS a développé un système de revêtement spécial pour améliorer la durée de vie de la moisissure de la coulée à basse pression à 1,5 fois la moyenne de l'industrie (jusqu'à 300 000 fois). Dans le même temps, avec l'optimisation de la courbe d'injection dans la coulée à haute pression, le taux de collage est contrôlé en dessous de 0,3%. Des cas récents montrent que la résistance à la traction de son concentrateur en alliage en aluminium-magnésium a augmenté de 12% et l'allongement a dépassé 8%.

Fabrication verte:

Nous utilisons un dispositif de protection des gaz inertes dans la coulée à basse pression pour réduire les inclusions d'oxyde de 20%. La machine à mouler à haute pression utilise un système de récupération de chaleur des déchets pour réduire la consommation d'énergie unitaire de 18%. Les deux processus suivent la certification environnementale ISO 14001, qui s'aligne sur la politique de casting vert.

Réponse rapide:

À l'aide de la technologie de simulation numérique, JS a raccourci le temps de cycle de développement pour les moules à basse pression de 60% du modèle traditionnel et les paramètres de processus améliorés pour la coulée à haute pression de 40%. Récemment, nous avons développé un support en forme pour unclient aérospatial, et il n'a pris que 28 jours de la conception à la livraison de la première pièce, qui est 35% plus rapide que la moyenne de l'industrie.

3. Stratégie de sélection du processus

| Exigences de scénario | Processus recommandés | Support technique JS |

| Nécessitent une structure de cavité interne élevée élevée | Coulée à basse pression | TOP HOT TOP + STAP PRESSURISATION TECHNOLOGIE. |

| Poursuite de la production légère / à volume élevé | Coulée à haute pression | Injection de pression à plusieurs points + système d'échappement sous vide. |

| Projets sensibles à l'utilisation des matériaux | Coulée à basse pression (mode anti-gravité) | Système de contrôle de niveau de liquide adaptatif, taux de rebut <8%. |

| Pièces de précision à valeur ajoutée | Coulée à haute pression + extrusion localisée | Pression en temps réel, vitesse à double régime fermé en boucle fermée, rugosité de surface PR <0,8 μm. |

Quelles sont les différences entre le moulage de la matrice et la coulée de sable?

1. type et matériau du moule

- Coulage de la matrice: Les moules métalliques réutilisables (par exemple en acier ou alliage d'aluminium) sont utilisés, et la durée de vie des moisissures est longue, ce qui convient aux structures complexes de haute précision. Par exemple, le moule à couteau pour la coulée métallique utilisée par JS pour la coulée de matmoule(par exemple, en acier H13) sont utilisés pour assurer la stabilité du moulage et la finition de surface.

- Coulage de sable: grâce à l'utilisation de moules de sable jetables, une faible précision mais peu coûteuse, adaptée à la production d'une seule ou grande partie. JS améliore le processus par conception de moisissure de sable numérique et raccourcit le cycle de développement.

2. Efficacité et coût de la production

- Coulage de la matrice: coût de moisissure initial élevé, mais adapté à la production de masse (par exemple, pièces automobiles). JS atteint une capacité de production quotidienne de milliers de pièces par des lignes de production automatisées.

- Coulage de sable: coût à faible moisissure, mais long temps de production pour une seule pièce, adaptée aux petits lots ou à la fabrication de prototypes.

3. Provision et qualité de surface

- Coulage de la matrice: La tolérance peut atteindre ± 0,005 mm (norme technique de la société JS), RAV de la rugosité de surface RA≤1,6 μm, particulièrement adaptée à la moisissure de couteau pour la coulée métallique de la netteté des bords et de la cohérence de la taille.

- Coulage de sable: tolérance générale ± 0,5 mm, rugosité de surface PR ≥12,5 μm, nécessite un traitement de suivi.

4. Scénarios d'application

- Coulage de matrices: Pièces à paroi mince (par exemple, boîtier électronique, outils),,Entreprise JSAjoute une compatibilité multi-matériaux (alliages en aluminium / zinc / magnésium) pour répondre aux exigences légères.

- Coulée de sable: grandes composants (par exemple les bases de machines-outils), personnalisation monobloc ou pièces à faible complexité.

Résumé

Le moulage de sable, le moulage de la matrice, la coulée d'investissement, la coulée centrifuge et d'autres technologies dans la coulée de métaux constituent le système technologique de base de l'industrie manufacturière. La coulée de sable est devenue la solution préférée pour les grandes pièces structurelles avec son faible coût et sa polyvalence, et la coulée de matprototypage rapidetechnologie.

Ces dernières années, avec la demande croissante de fabrication verte et légère, de nouveaux processus tels que la technologie de refroidissement par jet et la coulée sans moule ont émergé les uns après les autres, élargissant davantage les limites de la technologie de la coulée.

Dans la société de casting de métaux où vous travaillez, vous devez réaliser une double percée dans l'amélioration des rendements et l'économie d'énergie. Envoyez-nous vos documents de demande spécifiques et nous fournironsServices de coulée en métauxà vous en peu de temps. L'accumulation technique et les capacités d'ingénierie de JS peuvent vous fournir un support clé.

Clause de non-responsabilité

Le contenu de cette page est uniquement à des fins d'information.Série JSIl n'y a pas de représentations ou de garanties, expresses ou implicites, quant à l'exactitude, à l'exhaustivité ou à la validité des informations. Il ne faut pas déduire qu'un fournisseur ou un fabricant tiers fournira des paramètres de performance, des tolérances géométriques, des caractéristiques de conception spécifiques, une qualité de matériau et un type ou une fabrication via le réseau Longsheng. C'est la responsabilité de l'acheteurExiger une citation de piècesIdentifiez les exigences spécifiques pour ces sections.Veuillez nous contacter pour plus d'informations.

Équipe JS

JS est une entreprise de pointeConcentrez-vous sur les solutions de fabrication personnalisées. Nous avons plus de 20 ans d'expérience avec plus de 5 000 clients, et nous nous concentrons sur une haute précisionUsinage CNC,Fabrication de tôles,Impression 3D,Moulage par injection,Estampage en métal,et d'autres services de fabrication à guichet unique.

Notre usine est équipée de plus de 100 centres d'usinage à 5 axes de pointe, certifié ISO 9001: 2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité aux clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de production à petit volume ou de personnalisation à grande échelle, nous pouvons répondre à vos besoins avec la livraison la plus rapide dans les 24 heures. choisirTechnologie JSCela signifie l'efficacité de sélection, la qualité et le professionnalisme.

Pour en savoir plus, visitez notre site Web:www.cncprotolabs.com

FAQ

1. Qu'est-ce que le coulage en métal?

La coulée de métal implique de verser du métal liquide dans un moule et de le laisser refroidir pour obtenir la forme souhaitée. La coulée de métaux est utilisée pour fabriquer des pièces complexes ou grandes, telles que les pièces du moteur, les outils industriels, etc., avec une efficacité productive et des avantages économiques.

2. Quels sont les avantages de la coulée d'investissement?

La coulée d'investissement (processus de cire perdu) utilise un moule à cire jetable pour obtenir le moulage par des pièces complexes de haute précision avec une finition de surface jusqu'à RA1,6 μm, et peut être utilisé pour le traitement des matériaux difficiles à machine tels que l'alliage de titane. Il convient particulièrement à la production de petits lots de composants de précision dans les domaines aérospatiaux, médicaux et autres.

3.Comment rapide est-ce que le coulage à haute pression est-il à haute pression?

La coulée à haute pression peut remplir des moules à une vitesse maximale de 20 à 60 m / s et peut remplir des moules complexes en 0,02-0,2 seconde. Il convient aux pièces à parois minces (par exemple, les blocs de cylindres de voiture), et un cycle prend environ 30 à 90 secondes, en tenant compte à la fois de précision et de productivité.

4. est-ce le casting de bricolage en toute sécurité?

La coulée à faire soi-même est dangereuse avec un potentiel de chaleur élevée et d'éclaboussures en métal, nécessite une protection rigoureuse (lunettes, gants, ventilation) et rend impossible d'utiliser des matériaux ou des moules humides. Il est possible en toute sécurité sous des opérations régulières, mais les directives professionnelles doivent être suivies.

Ressource