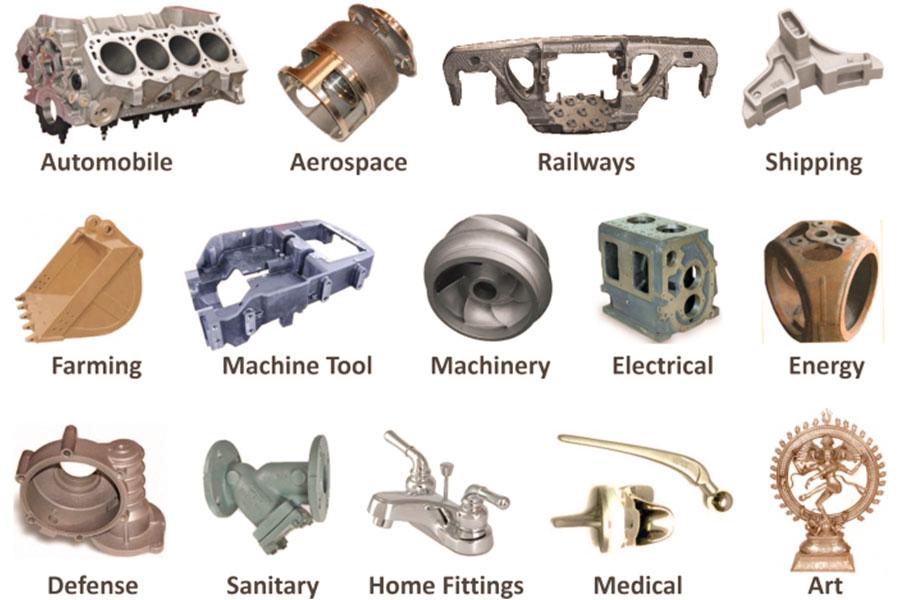

Le moulage des métaux est un procédé de fabrication important utilisé dans diverses industries. Il consiste à couler du métal en fusion dans un moule qui lui permet de refroidir et de se solidifier, créant ainsi la pièce souhaitée. Le moulage permet de produire des pièces aux géométries complexes. Il est notamment utilisé dans l'industrie automobile pour la production de pièces de moteur et dans l'aéronautique pour la fabrication de pièces résistantes à la chaleur. La plupart des produits et équipements utilisés au quotidien sont également issus du moulage.

L'optimisation des opérations de fonderie nous permet d'améliorer la productivité sans compromettre la qualité des produits. Avec le développement technologique, les domaines d'application de la fonderie ne cessent de s'élargir. Parallèlement, la gestion optimisée des opérations de fonderie a favorisé son application dans le secteur de la fabrication haut de gamme. La fonderie offre une solution stable à la production moderne.

Qu'est-ce que le moulage de métal ?

Le moulage de métaux est un procédé de production de pièces métalliques . Le métal est chauffé à très haute température jusqu'à ce qu'il devienne liquide, puis coulé dans un moule. La forme du moule déterminera la forme du produit final. Le métal durcit en refroidissant dans le moule, ce qui permet de retirer la pièce moulée.

Cette méthode permet de produire des pièces métalliques de toutes tailles et formes. La coulée au four consiste à chauffer le métal jusqu'à sa fusion. Utilisée dans diverses applications, elle permet de fabriquer des pièces automobiles, des pièces de machines et des articles ménagers.

Ce procédé peut être utilisé pour la production de masse car un moule peut être utilisé plusieurs fois. Parallèlement, la coulée de métal au four peut réduire efficacement la consommation d'énergie dans la production à grande échelle, par exemple, dans la fabrication de blocs-cylindres de moteurs automobiles, la coulée de métal au four est un lien clé pour parvenir à une production de masse.

Quels métaux et alliages sont les plus couramment utilisés pour le moulage ?

1. Fonte

C'est le matériau de moulage le plus économique et le plus pratique, principalement composé de fonte grise, de fonte ductile et de fonte malléable :

- La fonte grise présente un bon amortissement des vibrations et une bonne résistance à l'usure, une large application dans la fabrication de blocs moteurs, de bancs de machines-outils et d'autres pièces de base.

- La fonte ductile a une bonne résistance et une bonne ténacité, largement appliquée dans la fabrication de vilebrequins, d'engrenages et d'autres pièces mécaniques importantes.

- La fonte ductile est principalement utilisée dans la fabrication de raccords de tuyauterie et de composants de connecteurs.

Le prix du matériau en fonte est bas, la qualité de la coulée est bonne, la plus grande quantité de métal coulé dans la production industrielle.

2. Acier moulé

- Le moulage en acier est principalement utilisé dans la production de composants structurels destinés à résister à d'énormes charges, tels que les bogies de véhicules ferroviaires et les pièces d'équipement minier.

- Acier allié avec chrome, nickel et autres éléments ajoutés pour améliorer les performances des composants spéciaux résistants à l'usure et à la corrosion.

- La résistance de l'acier moulé est considérablement supérieure à celle de la fonte, bien que la difficulté et le coût de la coulée soient également plus élevés en conséquence.

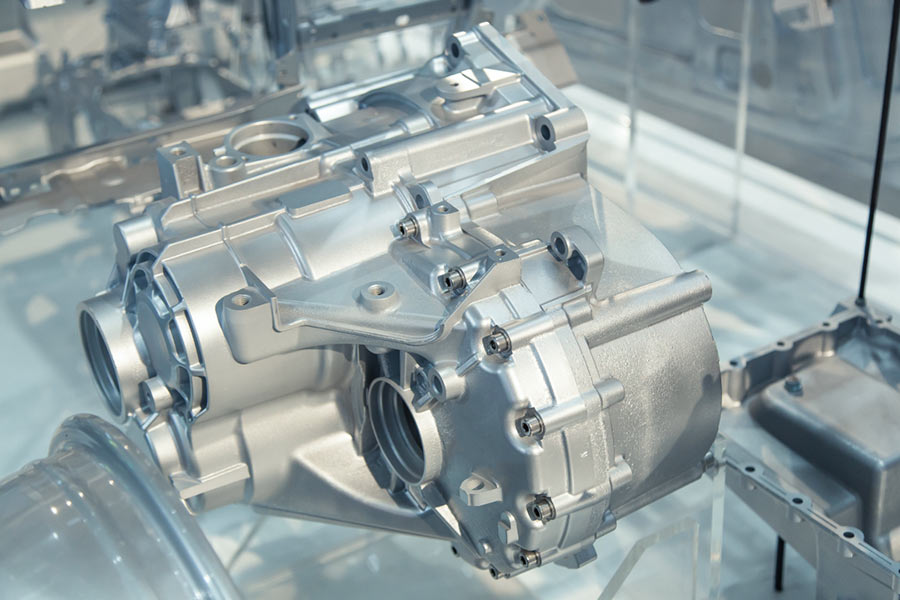

3. Alliage d'aluminium

- Les alliages d'aluminium sont des géants de l'industrie de la fonderie de métaux légers par refroidissement par jet. Grâce au refroidissement par jet et à d'autres procédés innovants, il est possible d'obtenir des pièces moulées en alliage d'aluminium hautes performances.

- Les alliages d'aluminium de fonderie représentatifs comprennent les alliages aluminium-silicium et aluminium-cuivre. Leur faible densité, leur résistance élevée et leur résistance à la corrosion, entre autres, leur confèrent de nombreuses applications dans les culasses de moteurs automobiles, les pièces de structure aéronautique, les boîtiers d'équipements électroniques, etc. Face à la demande croissante d'électronique grand public légère, les applications de la fonderie de métaux légers par refroidissement par jet d'air se multiplient.

4. Alliage de cuivre

Il est réputé pour son excellente conductivité électrique et thermique. Les alliages de cuivre coulés sont principalement du bronze et du laiton, utilisés dans la fabrication de roulements, d'engrenages et autres pièces d'usure, ainsi que de divers types de connecteurs électriques et d'échangeurs de chaleur. Certains alliages de cuivre spéciaux présentent également une bonne résistance à la corrosion en eau de mer, ce qui en fait un choix idéal pour la construction navale.

5. Alliage de magnésium

Il s'agit actuellement du matériau de structure métallique le plus léger pour les applications d'ingénierie, et sa densité n'est que de deux tiers de celle de l'aluminium. L'alliage de magnésium moulé est principalement utilisé dans l'aérospatiale, notamment pour les cadres de trappes d'avions, les boîtiers de missiles et autres composants à poids critique. Ces dernières années, son utilisation dans l'automobile, les produits 3C et d'autres domaines civils a également progressé.

6. Alliages haute température à base de nickel

C'est le matériau de choix pour la fabrication d'aubes de turbines à gaz, de composants de moteurs-fusées et d'autres pièces soumises à des températures élevées. Cet alliage, obtenu par moulage de précision , conserve d'excellentes propriétés mécaniques à des températures supérieures à 600 °C.

Quels sont les six principaux domaines d’application de la coulée des métaux ?

1. Industrie automobile

La production automobile repose en grande partie sur la technologie de moulage des métaux pour produire une variété de composants solides.

Le bloc moteur est en fonte, offrant une résistance thermique supérieure à 400 °C, un matériau économique et durable. La coque de transmission est en alliage d'aluminium moulé, ce qui permet une consommation de carburant optimale.

Le moulage permet de produire des pièces complexes en un seul processus, avec une productivité relativement élevée. Par exemple, le bloc moteur de Volkswagen est moulé au sable, et 50 pièces sont produites par heure.

| Type de pièce | Matériel | Avantages en termes de performances |

| Bloc moteur | Fonte grise | Résistance à la compression ≥ 200 MPa. |

| Boîtier de transmission | alliage d'aluminium | 40 % plus léger que l'acier. |

2. Aérospatiale

Les composants de l'avion sont soumis à des exigences technologiques extrêmement strictes en matière de fonderie. Les pales du moteur sont moulées en alliage à base de nickel et résistent à des températures élevées de 1 000 degrés. Le train d'atterrissage est fabriqué en alliage de titane, léger et résistant. Le moulage de précision permet de créer des pales avec des orifices de refroidissement. Le train d'atterrissage du Boeing 787 est moulé à la cire perdue et 30 % plus léger que l'acier.

3. Industrie médicale

Les prothèses articulaires nécessitent des matériaux spécifiques. Les prothèses de hanche moulées en titane ne sont pas sensibles à l'usure. Les couronnes en alliage cobalt-chrome utilisées en dentisterie sont résistantes à l'usure. La personnalisation de la forme des prothèses est possible grâce au moulage par impression 3D. Les prothèses de genou Johnson & Johnson, fabriquées par moulage de précision, ont une durée de vie allant jusqu'à 15 ans.

4. Fabrication de robots

Les composants du robot doivent être légers et résistants. Le bras du robot est fabriqué en alliage de magnésium moulé pour une meilleure adaptabilité. La coque moulée en alliage d'aluminium est simple à produire et profilée. Le procédé de moulage sous pression permet d'obtenir une surface très lisse. Les articulations du robot Boston Dynamics sont moulées pour résister aux flexions répétées.

5. Équipements industriels

Les équipements lourds nécessitent des composants robustes. Les bases des machines-outils sont moulées en fonte pour amortir efficacement les vibrations. Les carters de pompes à eau sont moulés en bronze pour une protection contre la corrosion. Le moulage par moulage à moules invisibles est particulièrement adapté aux composants de grande taille. La table tournante d'excavatrice de Sany Heavy Industry, par exemple, pour les pièces moulées de plus de 10 tonnes.

6. Électronique grand public

Les produits électroniques doivent être fins et élégants. Le boîtier du téléphone portable est moulé sous pression en alliage de magnésium, d'une épaisseur de seulement 1 mm. Le boîtier de l'ordinateur portable est moulé sous pression en alliage d'aluminium, offrant une excellente dissipation thermique. Le moulage sous pression permet d'obtenir une surface miroir. La coque d'un téléphone portable célèbre est moulée en une seule fois, sans jointures.

| Type de produit | Matériaux de moulage | Indicateurs clés |

| Cadre de téléphone portable | Alliage d'aluminium et de magnésium. | Épaisseur de paroi 0,6 mm, résistance à la flexion 150 MPa. |

| Coque pour ordinateur portable | Aluminium pur. | Conductivité thermique 220W/mK. |

Quelles sont les applications pratiques du moulage d’aluminium à petite échelle dans la vie quotidienne ?

1.Fabrication d'ustensiles de cuisine

Les ateliers à domicile utilisent la technologie de moulage en alliage d'aluminium pour produire des ustensiles de cuisine durables. Un lingot d'aluminium est fondu à 650 °C et injecté dans un moule en sable, ce qui permet de maintenir l'épaisseur de la paroi de la poêle à 3 mm. Ce procédé permet à la poêle de conduire la chaleur 20 % plus rapidement que les poêles en aluminium classiques, et la couche d'oxyde de surface résiste bien à la corrosion acide des aliments. L'usine d'ustensiles de cuisine utilise cette technologie pour garantir une durée de vie des poêles de 2 à 6 ans.

2. Matériaux de décoration intérieure

Le moulage d'aluminium permet de créer des poignées de porte et des suspensions personnalisées. D'abord par impression 3D pour la fabrication de moules en résine, puis par coulée d'aluminium liquide à 700 °C dans les moules. Les crochets de rideaux en aluminium moulés peuvent supporter jusqu'à 5 kg, soit une résistance dix fois supérieure à celle des produits en plastique. La technologie de moulage d'aluminium allié confère à la surface du produit fini une texture métallique fine, sans aucun post-polissage.

3.Conversion d'outils de jardinage

Les bombes aérosols et le sécateur en aluminium sont moulés par l'entreprise de jardinage. Le procédé de moulage basse pression consiste à injecter le liquide d'aluminium dans le moule sous une pression de 0,3 MPa pour conférer une résistance structurelle au bec verseur, dont l'épaisseur est de seulement 1,2 mm. Le poids de la pelle de jardinage en aluminium repensée est réduit de 55 %, ce qui la rend particulièrement pratique pour les femmes, et son temps d'utilisation continue passe de 30 minutes à 2 heures.

4. Réparation de pièces de véhicules

L'atelier de réparation automobile recycle l'aluminium usagé pour fabriquer des pédales de moto par moulage. Après chauffage de l'aluminium fondu, 2 % de silicium sont ajoutés pour améliorer la fluidité, et la résistance à la traction du moulage est de 150 MPa. Un club de moto utilise cette méthode pour remettre à neuf les pièces de modèles obsolètes, réduisant ainsi les coûts de 80 % par rapport à l'achat de pièces neuves.

5. Artisanat personnalisé

Badges et pièces en aluminium moulés à la main en atelier. Les détails les plus fins sont d'abord découpés dans des moules en cire, puis coulés selon la méthode de la cire perdue, permettant de reproduire les détails avec une précision de 0,2 mm. Un menu personnalisé en aluminium pour un café, avec une surface anodisée vert foncé, offre une résistance aux rayures trois fois supérieure à celle des matériaux peints en aérosol.

Quel est le rôle essentiel du moulage des métaux dans la production d’équipements industriels ?

1. Production de pièces complexes

La fonderie permet de produire des pièces mécaniques aux formes complexes. Les moules à couteaux pour la fonderie permettent de fabriquer des moules d'outillage de haute précision. Ils sont utilisés pour la production en série d'outils de coupe mécaniques. Cette méthode de moulage est particulièrement adaptée à la production de cavités internes ou de composants structurés.

Notre société utilise une technologie de moulage de métal de haute précision pour produire des tolérances d'usinage de ± 0,005 mm pour la production d'outils de coupe à haute résistance. De plus, la longue durée de vie du moule à couteau pour le moulage de métal réduit également la fréquence de remplacement du moule, améliorant encore l'efficacité de la production.

2. Production de pièces à longue durée de vie

Les équipements et les machines nécessitent de nombreuses pièces métalliques durables. Les pièces résistantes à l'usure sont fabriquées par moulage, et le moulage à couteaux pour le moulage des métaux produit des moules à longue durée de vie. Ces pièces peuvent supporter le fonctionnement intensif des équipements et des machines.

3. Avantages en termes de coûts et d'avantages

Le procédé de moulage est moins coûteux que d'autres techniques de transformation. La production en série présente des coûts unitaires très faibles. L'utilisation des matières premières est optimisée grâce au moulage. Grâce au procédé de moulage, les fabricants de machines peuvent maîtriser leurs coûts.

Nous optimisons le processus pour réduire de 20 % les coûts de fabrication, et notre système de réponse nous permet de livrer 98 % des commandes à temps. Si un client nous envoie un fichier de conception d'outil au format STP ou IGS, nos ingénieurs JS analysent la proposition et établissent un devis sous 24 heures.

4. Sélection flexible des matériaux

Le procédé de moulage s'applique à une large gamme de matériaux métalliques. Différentes pièces de machines peuvent être fabriquées à partir de différents matériaux. La fonte convient aux composants porteurs tels que les bases de machines-outils. L'acier allié est utilisé pour les pièces mécaniques exigeant une résistance élevée. Plus de 50 matériaux sont disponibles.

Notre bibliothèque de matériaux s'étend des alliages résistants aux hautes températures aux composites légers, ce qui nous permet de sélectionner la solution optimale pour l'équipement du client.

5. Flexibilité dimensionnelle

Le procédé de moulage permet la production de pièces mécaniques de tailles très variées. Des pièces de quelques millimètres seulement peuvent être produites. De grands carters de machines peuvent même être moulés en une seule pièce. Cette capacité répond aux besoins variés de l'ingénierie mécanique.

Notre fonderie permet des innovations sur mesure . Nous avons créé des composants d'outillage spéciaux pour un projet d'automatisation, utilisant la technologie de moulage à couteaux pour la fonderie, réduisant ainsi le nombre d'étapes du forgeage traditionnel à trois (15). Ce cas illustre comment la combinaison de procédés de moulage et de fonderie avancés peut améliorer considérablement l'efficacité de la fabrication d'équipements. Pour en savoir plus sur la mise en œuvre spécifique, contactez directement l'équipe technique et professionnelle de JS.

Comment les nouvelles technologies impactent-elles les applications classiques de la fonderie de métaux ?

1. Moule d'impression 3D pour révolutionner le processus de fabrication

La technologie d'impression 3D simplifie la fabrication de moules. Les utilisateurs utilisent généralement des imprimantes 3D de bureau photopolymérisables pour imprimer des moules de fonderie, dont le prix varie de 5 000 à 200 dollars. Les amateurs de moulage d'aluminium utilisent ce procédé pour imprimer des composants automobiles personnalisés, réduisant ainsi le cycle de développement de quatre semaines à trois jours.

2. Contrôle intelligent de la température pour améliorer la précision de l'aluminium fondu

Le four miniature est équipé d'une puce de température intégrée. La dérive de température de l'aluminium en fusion, de ±50 °C à ±3 °C, a été réduite, et la porosité est tombée sous la barre des 2 %. Pour la coulée d'ustensiles de cuisine en aluminium dans les ateliers à domicile, le taux de produits finis qualifiés est passé de 60 % à 90 %. Par ailleurs, la technologie intelligente de contrôle de température offre des conditions de fonctionnement plus stables pour la coulée d'aluminium en bricolage, réduisant ainsi les difficultés de démarrage pour les débutants.

3. Conception open source pour accélérer l'itération du produit

Plateforme en ligne de partage de fichiers de modèles de fonderie . Une équipe de concepteurs a utilisé les plans en aluminium open source et a réalisé le moulage des éléments décoratifs de la fontaine de jardin en trois jours. La réutilisation des solutions de conception a permis d'augmenter l'efficacité du développement de 70 %, fournissant des ressources de conception riches pour les projets de fonderie d'aluminium et favorisant l'innovation dans les produits de fonderie personnalisés.

4. Technologie de recyclage des déchets d'aluminium pour réduire les coûts

Unités de fusion artisanales pour le traitement des canettes et autres déchets. Taux de recyclage de l'aluminium de 95 %, économies de matériaux de 80 %. Pièces de vélo moulées en aluminium recyclées par des amateurs, coût d'une pièce de contrôle inférieur à 5 $.

5. Logiciel de simulation prévoyant les défauts de moulage

Simulation informatique pour la réduction des paramètres de procédé. Grâce à l'utilisation par les étudiants d'un logiciel de simulation de fonderie, la fréquence des ébauches d'engrenages en aluminium présentant des défauts de trachome a diminué de 40 % à 8 %. Les essais virtuels réduisent les essais et erreurs de 75 % grâce aux essais physiques.

Comparaison entre le moulage traditionnel et la technologie la plus récente

| Indicateurs | Casting traditionnel | Nouvelle technologie (impression 3D/moulage intelligent) |

| Précision dimensionnelle | ±0,1 mm | ± 0,02 mm |

| Capacité à réaliser des structures complexes | Limité | Structures en nid d'abeille/squelettes moulables |

| Temps de cycle de fabrication du moule | 2 à 4 semaines | 6 à 48 heures |

| Taux d'utilisation du matériel | 60-70% | 85-95% |

| Plage de fluctuation de température | ±50℃ | ±3℃ |

| Coût de production (petit lot) | 300 $ / pièce | 50 $ / pièce |

Dans l’entreprise de fonderie de métaux où vous travaillez, quels sont les domaines qui reflètent le plus la compétitivité technique ?

En tant qu'ingénieur de fonderie JS, la plus forte compétitivité technologique est représentée dans les aspects suivants :

1. Capacité de fabrication de composants de base de robots industriels

Nous utilisons une technologie d'usinage CNC 5 axes , capable d'usiner des surfaces courbes et des formes structurelles complexes. En 2023, le groupe a réalisé la production en série de pièces d'articulation robotisées pour une ligne de production automobile, avec des tolérances dimensionnelles de ± 0,005 mm.

2. Solutions d'usinage composites multi-matériaux

Nous avons mis en place plus de 30 lignes de production mixtes de métaux et de plastiques techniques. Les composants de structures composites en alliage de titane et en fibre de carbone fabriqués pour des clients du secteur des dispositifs médicaux ont atteint la norme zéro défaut grâce à trois validations de processus l'année dernière.

3. Intégration du système d'assemblage automatisé

Notre module de positionnement de vision de l'équipe a été appliqué à l'industrie électronique 3C, et le taux d'erreur d'une chaîne de montage de composants de téléphones portables a été réduit de 1,2 % à 0,15 %.

4. Système de fabrication à réponse rapide

Grâce à un système de révision documentaire basé sur le cloud et à des algorithmes de planification intelligents, nous avons réussi à lancer la production de 98 % de nos commandes urgentes en 48 heures au cours du dernier trimestre. Le projet de support en alliage d'aluminium d'un client du secteur aéronautique a été réalisé en seulement 5 jours ouvrés, de la confirmation du plan à la première livraison.

5. Application de la technologie de fabrication durable

Le système de recyclage du liquide de refroidissement en boucle fermée mentionné ci-dessus, dont la production a commencé l'année dernière, a réduit le coût des consommables dans le processus d'usinage de précision de 18 %, tandis que les émissions de liquides résiduaires industriels ont été réduites de 35 %.

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. Série JS. Aucune déclaration ni garantie, expresse ou implicite, n'est fournie quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type de matériau ou la fabrication via le réseau Longsheng. Il est de la responsabilité de l'acheteur de demander un devis pour les pièces . Identifier les exigences spécifiques pour ces sections. Veuillez nous contacter pour plus d'informations .

Équipe JS

JS est une entreprise leader du secteur, spécialisée dans les solutions de fabrication sur mesure. Forts de plus de 20 ans d'expérience auprès de plus de 5 000 clients, nous nous spécialisons dans l'usinage CNC de haute précision, la tôlerie , l'impression 3D , le moulage par injection , l'emboutissage des métaux et d'autres services de fabrication intégrés.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à nos clients dans plus de 150 pays. Qu'il s'agisse de production en petite série ou de personnalisation à grande échelle, nous répondons à vos besoins avec une livraison rapide en 24 heures. Choisir JS Technology, c'est choisir efficacité, qualité et professionnalisme.

Pour en savoir plus, visitez notre site Web : www.cncprotolabs.com

Résumé

La technologie de fonderie des métaux est l'un des fondements de l'industrie moderne. Elle favorise l'évolution de nombreux secteurs. Le procédé de fonderie présente de nombreux avantages. Il permet de traiter divers matériaux métalliques et de créer des produits aux formes complexes. L'amélioration de la technologie permet d'améliorer la précision de la fonderie, et les équipements utilisés réduisent la consommation d'énergie et les défauts de fabrication.

La technologie de moulage des métaux continue d'innover pour constituer une garantie solide pour le développement des industries, et la technologie a une grande valeur dans la nouvelle ère.

FAQ

1. Quels sont les avantages du procédé de moulage ?

Capable de fabriquer des pièces de formes complexes, adaptées à la production de masse, à une utilisation élevée des matériaux, à un coût inférieur, peut choisir une variété de métaux (par exemple, fer, aluminium, cuivre, etc.), le processus est mature et stable, adapté à la production de pièces volumineuses et les propriétés mécaniques des produits sont superbes.

2. Le moulage peut-il produire des pièces complexes ?

Nous pouvons produire des pièces complexes, moulées d'une seule pièce avec des cavités creuses et des composants courbes à parois minces. Grâce à l'impression 3D de moules en sable et à la technologie d'optimisation de la simulation, nous pouvons fabriquer des pièces de précision telles que des aubes de turbine multicanaux.

3. L'alliage d'aluminium convient-il au moulage ?

Les alliages d'aluminium sont adaptés à la fonderie grâce à leur excellente fluidité et leur faible retrait à l'état fondu, ce qui permet un moulage précis de structures complexes. Résistant à la corrosion et léger, cet alliage est particulièrement adapté aux applications de fonderie telles que les composants de moteurs automobiles et aéronautiques.

4.Quelle est la future tendance du casting ?

L'entreprise évoluera vers l'intelligence et la numérisation, combinant l'impression 3D et l'IA pour optimiser les processus. La fabrication verte se fera grâce aux économies d'énergie, à la réduction des émissions et à l'utilisation de matériaux renouvelables pour atteindre la durabilité. La technologie de moulage de précision permettra d'améliorer le taux de qualification des pièces complexes à plus de 98 % et de promouvoir la modernisation de la fabrication d'équipements haut de gamme.