Lors de la fabrication de turbines pour micropompes cardiaques destinées aux entreprises de dispositifs médicaux, des pièces moulées en acier inoxydable présentant des tolérances supérieures à ±0,1 mm peuvent entraîner un pompage sanguin instable. Lors de la fabrication de petits composants de moteurs pour les entreprises aérospatiales, des incohérences dimensionnelles minimes peuvent influencer le fonctionnement sûr de l'ensemble de la machine ; telle est la nature des exigences de haute précision en matière de moulage de précision de l'acier inoxydable.

Qu’il s’agisse d’implants articulaires devant être biocompatibles avec le squelette humain ou d’aubes de turbine ayant une incidence directe sur le rendement des moteurs d’avion, les tolérances dimensionnelles sont souvent strictement réglementées à ±0,1 mm près. Ceci représente un défi majeur pour le procédé de fonderie de précision en acier inoxydable.

Cet article catégorise les solutions clés permettant d'atteindre cette précision au micron près, notamment les solutions systématiques en science des matériaux, en ingénierie des moules et en contrôle des processus, afin de vous offrir une voie à suivre fiable.

Résumé des réponses principales

| Dimensions comparatives | Défi : atteindre une tolérance de ±0,1 mm | Solutions pour atteindre une tolérance de ±0,1 mm |

| Conflit fondamental | Différentes combinaisons de retrait (cire, coquille, métal) et de variables de processus. | Compensation systématique et contrôle de précision. |

| Étape du modèle en cire | Contraction et déformation irrégulières de la cire. | Utiliser une cire à faible contraction et haute stabilité, par injection isotherme et à pression constante. |

| Étape de la coquille | Expansion et déformation par frittage de la coque. | Utiliser une suspension de poudre nano-fine à haute stabilité en surface pour améliorer le processus de fabrication de la coque. |

| Fusion et coulage | La contraction du métal et les contraintes thermiques induisent une déformation. | La contraction du métal et les contraintes thermiques induisent une déformation. |

| Post-traitement | La découpe et le polissage entraînent des erreurs secondaires. | Utiliser la découpe de précision et le polissage CNC pour maintenir les tolérances. |

| Cœur de la qualité | Fiez-vous à l'expérience d'artisans chevronnés. | S'appuyer sur un système de contrôle des processus standardisé et basé sur les données. |

Pourquoi utiliser ce guide ? JS Precision atteint des tolérances de ±0,1 mm en fonderie de précision.

JS Precision bénéficie de plus de 15 ans d'expérience pratique dans le moulage de précision de l'acier inoxydable. Nous avons fourni plus de 5 000 pièces moulées sur mesure aux secteurs médical, aérospatial et naval, et comptons plus de 200 clients multinationaux.

Par exemple, nous avons produit des dizaines de milliers de pièces d'instruments chirurgicaux en acier inoxydable 316L pour une entreprise mondiale de dispositifs médicaux, avec des tolérances de ±0,1 mm et un taux de rebut inférieur à 0,5 %, réduisant ainsi les coûts de post-traitement du client de 30 %.

Notre équipe a optimisé l'ensemble du processus, de la production des modèles en cire à la manipulation des moules, et a établi une base de données de processus dédiée qui prédit avec précision le comportement au retrait d'une gamme d'alliages d'acier inoxydable.

Ce manuel, fruit de notre expérience, allie normes internationales telles que l'ISO 8062 et données de production réelles. Ses recommandations, basées sur la validation client et les résultats d'atelier, sont fiables. Ce guide vous apportera les connaissances théoriques et les tactiques immédiatement applicables pour atteindre vos objectifs de haute précision.

JS Precision se spécialise dans la fabrication de pièces moulées à la cire perdue sur mesure. Il vous suffit de nous envoyer votre modèle 3D et vos exigences de tolérance, et nos ingénieurs vous fourniront une étude de faisabilité sous 24 heures. Commander est simple et rapide, vous permettant ainsi de démarrer votre projet sans délai.

Le roi de la précision : quelle est la limite de tolérance du moulage à la cire perdue ?

Pour déterminer si votre pièce peut atteindre une tolérance de ±0,1 mm, il est essentiel de connaître la limite de tolérance du moulage à la cire perdue. Ce procédé est crucial pour la fabrication de pièces de haute précision , et son niveau de tolérance influe directement sur les performances de la pièce. Un écart de seulement 0,05 mm peut entraîner un retard d'assemblage ou un dysfonctionnement.

Quelles sont les tolérances de la fonderie de précision ?

Les tolérances commerciales sont généralement de l'ordre de ±0,005 pouce/pouce (±0,127 mm/25,4 mm). Cela convient à la plupart des pièces industrielles , mais est loin d'être suffisant pour les applications critiques dans les secteurs médical et aérospatial, par exemple.

Une tolérance de ±0,1 mm se situe dans la plage de précision, voire de semi-précision, ce qui est comparable à une erreur de l'ordre du diamètre d'un cheveu (environ 0,08 à 0,12 mm) sur une longueur de 25 mm. Ceci repousse les limites de la technologie de fonderie à cire perdue de l'acier inoxydable.

Comprendre les normes de l'industrie

Les normes telles que l'ASTM A732 et l'ISO 8062 classent les tolérances de fonderie. Les tolérances ISO 8062-CT4 sont proches de ±0,1 mm (par exemple, ±0,12 mm pour les longueurs ≤ 100 mm). Ces tolérances strictes ne sont spécifiées que pour les pièces critiques.

Par exemple, les aubes de turbines dans l'industrie aérospatiale et les articulations artificielles dans le domaine médical exigent une norme CT4 ou supérieure. Les tolérances CT5 (±0,18 mm pour les longueurs ≤ 100 mm) ne permettent pas d'atteindre la précision de ±0,1 mm.

JS Precision est en mesure de reproduire de manière constante des pièces de fonderie de précision de qualité CT4 selon les normes internationales. Dès que vous nous aurez communiqué vos exigences, nous vous proposerons une solution de contrôle des tolérances adaptée afin de garantir la précision de vos pièces.

Principaux facteurs influençant les tolérances de fonderie à cire perdue

Pour atteindre une tolérance de ±0,1 mm, il est essentiel de bien comprendre les variables les plus importantes influençant les tolérances en fonderie à cire perdue. Toute variation du procédé peut engendrer des tolérances non conformes. Un écart de 0,02 mm dans le modèle en cire peut potentiellement se traduire par une erreur de 0,1 mm dans la pièce moulée.

Stabilité du modèle en cire

Le taux de retrait de la cire, le procédé de moulage par injection et les conditions de stockage sont les variables clés. Le pourcentage de retrait peut varier de 0,5 % à 2 % selon les cires utilisées. Les cires à basse température (point de fusion de 50 à 60 °C) se rétractent d'environ 0,8 % à 1,2 %, tandis que les cires à température moyenne (point de fusion de 70 à 80 °C) se rétractent d'environ 1,5 % à 2 %. Nous privilégions l'utilisation de cires à basse température afin de minimiser les écarts de retrait.

Lors du processus d'injection, la pression d'injection doit être maintenue entre 5 et 8 MPa, et les fluctuations de température ne doivent pas dépasser ±2 °C. Une pression trop faible entraînerait un remplissage incomplet du modèle en cire, tandis qu'une pression trop élevée générerait facilement des contraintes internes.

Pendant le stockage, la température ambiante doit être maintenue à 22 °C ± 1 °C et l'humidité relative à 50 % ± 5 %. Une humidité supérieure à 60 % entraînera l'absorption d'eau par le modèle en cire et son gonflement, avec des écarts dimensionnels de 0,03 à 0,06 mm.

Coque de moule « Fidélité »

Sa capacité à conserver sa forme originale à haute température dépend du coefficient de dilatation thermique du matériau céramique et de l'uniformité de l'épaisseur de la coque du moule.

Les moules en sol de silice, largement utilisés, ont un coefficient de dilatation thermique d'environ 1,2 × 10⁻⁶/°C, tandis que ceux en silicate de sodium ont un coefficient d'environ 2,5 × 10⁻⁶/°C. Nous utilisons des moules en sol de silice afin de réduire la déformation thermique.

L'épaisseur de la coquille du moule doit être uniforme, avec une tolérance de ±0,2 mm. Des zones plus épaisses peuvent entraîner un transfert de chaleur non uniforme lors de la cuisson et donc un retrait inégal de la coquille du moule, ce qui se traduit par des variations dimensionnelles de 0,05 à 0,1 mm dans la pièce moulée.

Retrait du métal

Le retrait de tous les aciers inoxydables , de l'état liquide à l'état solide, est soumis à un facteur important qui doit être compensé avec précision. Par exemple, le retrait de l'acier inoxydable 304 est d'environ 1,8 %, tandis que celui de l'acier inoxydable 316 est d'environ 1,6 %. Nous calculons la compensation individuellement pour chaque nuance.

Par exemple, lors de la production de pièces en acier inoxydable 304, la taille du moule est augmentée de 1,8 % à 2 % afin que la pièce atteigne la dimension souhaitée après refroidissement et retrait du métal. Un écart de 0,1 % dans la compensation entraînera une erreur dimensionnelle de 0,2 mm pour une pièce de 200 mm de long.

Les pièges cachés des tolérances : les défis spécifiques du moulage de l'acier inoxydable

Le moulage de l'acier inoxydable présente son lot de problèmes. Si ces facteurs critiques ne sont pas pris en compte, il est difficile de respecter une tolérance de ±0,1 mm. La plupart des entreprises ignorent ces problèmes, ce qui entraîne le rejet de lots entiers de pièces moulées pour cause d'irrégularités dimensionnelles.

Piqûres et inclusions de surface

La raison est que le chrome contenu dans l'acier inoxydable réagit avec le matériau du moule ou l'oxygène de l'air. Les inclusions d'oxyde formées (par exemple, Cr₂O₃) adhèrent à la surface de la pièce moulée et provoquent des piqûres. Les inclusions d'un diamètre supérieur à 0,05 mm peuvent réduire la résistance à la traction de la pièce de 10 à 15 %.

Solution : Utiliser un matériau de couche superficielle neutre ou inerte (par exemple, du sable de zircon de granulométrie 120 mesh ou du quartz fondu) afin de réduire la réaction avec le chrome. La coulée doit également être réalisée sous protection d’argon (pureté ≥ 99,99 %) pour éviter tout contact du métal en fusion avec l’air.

Fissuration à chaud et déformation

La cause est le fort retrait linéaire des aciers inoxydables austénitiques (par exemple, les aciers inoxydables 304 et 316). L'acier inoxydable 304 subit un retrait linéaire d'environ 2,1 %, et l'acier inoxydable 316, d'environ 1,9 %. Des contraintes thermiques se génèrent facilement lors de la solidification. La fissuration est inévitable lorsque la contrainte dépasse la résistance du matériau.

Solution : Améliorer la conception du système d’alimentation et de la masselotte à l’aide du logiciel de simulation MAGMAsoft afin que la pièce moulée se solidifie à distance du système d’alimentation et de la masselotte, permettant ainsi une solidification séquentielle. De plus, un système de moule flexible, doté d’une couche interne en fibre céramique à haute élasticité, permettait d’absorber les contraintes lors de la solidification et de réduire les déformations.

«Dérive» dimensionnelle

Cela s'explique par l' effet cumulatif des légères variations de tous les facteurs mentionnés ci-dessus. Par exemple, une variation de 0,03 mm du retrait du modèle en cire, une variation de 0,04 mm de la déformation thermique de la coque du moule et une variation de 0,03 mm de la compensation du retrait du métal peuvent entraîner une variation de 0,1 mm des dimensions de la pièce moulée.

Solution : Mettre en place un système de contrôle statistique complet des procédés , avec un échantillonnage toutes les deux heures et l’inspection de cinq points clés à chaque fois. Dès qu’un point fluctue de plus de ±0,05 mm, les conditions de procédé sont immédiatement corrigées, par exemple en augmentant la température d’injection du modèle en cire de 0,5 °C ou en prolongeant la durée de cuisson de la coquille du moule de 10 minutes, afin de garantir la stabilité dimensionnelle.

JS Precision propose des solutions éprouvées aux problématiques spécifiques du moulage de précision en acier inoxydable , permettant de prévenir efficacement les défauts et de garantir la stabilité dimensionnelle des pièces moulées. N'hésitez pas à nous contacter pour toute demande.

Choix des matériaux : quelles nuances d’acier inoxydable sont les plus appropriées pour atteindre ces tolérances ?

L'utilisation d'une nuance d'acier inoxydable appropriée simplifie considérablement l'obtention de tolérances de ±0,1 mm.

En général, les alliages présentant une plage de température de cristallisation étroite, une bonne fluidité et une tendance au retrait normale permettent d'obtenir plus facilement des tolérances élevées. Outre les aciers inoxydables 316 et 304, les aciers inoxydables à faible teneur en carbone, tels que les 316L et 304L, sont couramment utilisés dans la fabrication de pièces moulées de haute précision. Voici un tableau comparatif des nuances d'acier inoxydable courantes :

| Acier inoxydable de qualité | Caractéristiques principales | Performances de tolérance | Applications | Compatibilité du procédé de moulage |

| Acier inoxydable 316 | Contenant du molybdène, avec une bonne résistance à la corrosion et une résistance aux hautes températures, température de cristallisation 1400-1450°C. | Peut atteindre ±0,08 mm avec un traitement rigoureux. | Peut être appliqué à des applications médicales et d'ingénierie marine de haut niveau. | Bonne fluidité, retrait uniforme et contrôle facile. |

| Acier inoxydable 304 | Universel, facile à couler et peu coûteux. Plage de température de cristallisation : 1420-1460 °C. | Convient aux pièces de précision générales avec une tolérance de ±0,1 mm. | Convient aux instruments de précision courants et aux accessoires industriels. | Retrait régulier, adapté à la production de masse. |

| Acier inoxydable 316L | Faible teneur en carbone, bonne soudabilité et biocompatibilité. Plage de température de cristallisation : 1 390-1 440 °C. | Convient aux pièces médicales de précision avec une tolérance de ±0,09 mm. | Convient aux dispositifs médicaux implantables et à la transformation des aliments. | Retrait légèrement inférieur à celui du 316, convient aux pièces à cavités complexes. |

| Acier inoxydable 304L | Faible teneur en carbone, excellente résistance à la corrosion intergranulaire, plage de température de cristallisation 1410-1450°C. | Les pièces de précision conventionnelles peuvent atteindre ±0,11 mm. | Équipements chimiques, raccords de tuyauterie basse température. | Les performances de moulage sont similaires à celles de l'acier 304, mais le coût est légèrement supérieur. |

Il en résulte que les aciers 316, 316L, 304 et 304L peuvent tous répondre aux exigences de tolérance de ±0,1 mm.

Le choix entre l'acier inoxydable 316 et 316L dépend des environnements extrêmement corrosifs ou des exigences de biocompatibilité. Le choix entre l'acier inoxydable 304 et 304L est un choix économique sans compromis sur les performances. L'acier inoxydable 304 convient aux pièces traditionnelles produites en grande série, tandis que l'acier inoxydable 304L est adapté aux applications exigeant une forte corrosion intergranulaire.

Moulage révolutionnaire : un conflit avec d’autres procédés de précision

Une comparaison du moulage à la cire perdue avec d'autres procédés de précision montre clairement sa supériorité dans la fabrication de pièces avec des tolérances de ±0,1 mm.

| Dimensions de comparaison | moulage de précision | Usinage CNC | Impression 3D métal (SLM) |

| Utilisation des matériaux | Forme quasi-nette, déchets minimaux et économies sur les coûts des matériaux. | Élimination importante des stocks, faible utilisation et gaspillage élevé de matériaux. | Utilisation élevée des matériaux, mais coûts d'équipement élevés. |

| Adapté aux pièces complexes | Adapté aux cavités complexes et aux parois minces, avec possibilité de moulage monobloc. | Les pièces très complexes sont impossibles à usiner et doivent être assemblées en plusieurs parties. | Grande liberté de conception, mais la mauvaise qualité de surface nécessite un post-traitement. |

| Coût du lot | Coût unitaire extrêmement bas en production de masse, généralement de 10 à 50 dollars par pièce. | Prix élevé, de 20 à 100 dollars par pièce, avec de légères variations selon la taille du lot. | Coût modéré pour les petites séries, coût élevé pour les grandes séries, 30 à 150 $ par pièce. |

| Propriétés mécaniques des matériaux | Isotrope, identique au moulage traditionnel, avec des propriétés mécaniques reproductibles. | Performances reproductibles, mais dépendantes de la qualité du lot. | Anisotropie présente, un post-traitement étant nécessaire pour atteindre des performances optimales. |

Le principal avantage du moulage à la cire perdue est qu'il offre un équilibre optimal entre complexité, coût de production en série et propriétés mécaniques des matériaux, ce qui le rend particulièrement adapté à la production en série de pièces complexes en acier inoxydable de haute précision.

JS Precision propose des services de fonderie de précision en ligne avec des avantages significatifs en termes de coûts pour la production en série. Après avoir soumis vos besoins en ligne, nous vous fournirons rapidement des solutions de processus et une analyse des coûts pour vous aider à réduire vos dépenses de production.

Le prix de la précision : analyse coûts-avantages d’un investissement dans une tolérance de ±0,1 mm

Pour atteindre une tolérance de ±0,1 mm, le coût est plus élevé, mais sur l'ensemble du cycle de vie, l'investissement est généralement largement justifié. Les clients s'inquiètent souvent du surcoût initial, mais après une collaboration concrète, ils constatent que le coût global est inférieur.

Analyse des coûts

La précision de ±0,1 mm implique des coûts explicites accrus, tels que des matières premières plus chères, des cycles de processus plus longs, des équipements de test plus sophistiqués et des ressources humaines de meilleure qualité.

Économies de coûts cachés

Les coûts d'usinage peuvent être réduits, voire éliminés. Le taux de rebut peut être considérablement diminué et un rendement élevé permet d'éviter les pertes liées aux rebuts de lots. La mise sur le marché du produit peut être accélérée grâce à la réduction des étapes de traitement et au raccourcissement de la chaîne de fabrication. Les performances et la fiabilité du produit peuvent être améliorées et les coûts de maintenance futurs réduits.

Guide de décision : L’investissement dans la précision du moulage est le plus rentable lorsque le composant est de grande valeur, essentiel à l’assemblage, difficile ou impossible à post-traiter, ou exige des performances extrêmes.

JS Precision peut vous aider à réduire vos coûts de fonderie de précision et à diminuer vos coûts totaux de possession. Une analyse coûts-avantages détaillée vous sera présentée lors de votre consultation afin d'éclairer votre retour sur investissement.

Test de boîtier JS Precision : Comment une précision de ±0,1 mm garantit le rythme de vie

Exigences du client

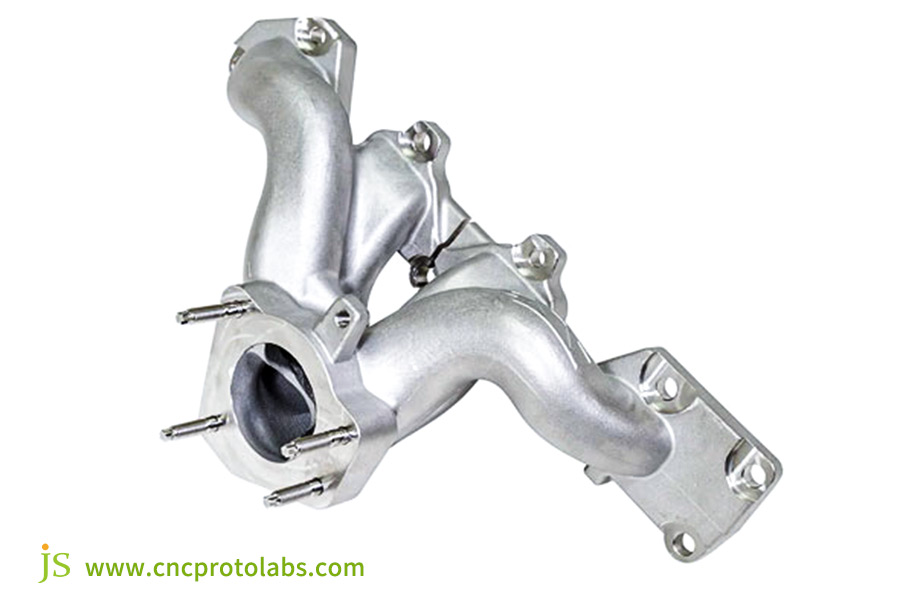

Une entreprise figurant parmi les cinq premières au monde dans le domaine des dispositifs médicaux devait concevoir une turbine en acier inoxydable, élément essentiel d'une micropompe cardiaque. Cette turbine, d'un diamètre de 25 mm, était dotée de trois pales hélicoïdales de 0,8 mm d'épaisseur chacune. L'erreur de pas des pales devait être de ±0,05 mm et la tolérance globale de ±0,1 mm. La biocompatibilité était également une condition indispensable pour garantir l'absence de risque d'hémolyse.

Solution de JS

1. Concernant le choix des matériaux, l'acier inoxydable 316L, reconnu pour sa bonne biocompatibilité, a été sélectionné. Des analyses de composition ont également été réalisées afin de garantir une teneur en chrome de 16 à 18 % et une teneur en molybdène de 2 à 3 %, conformément à la norme ISO 10993.

2. Une simulation informatique a été réalisée à l'aide du logiciel MAGMAsoft pour calculer séparément le rétrécissement de 12 emplacements clés de la roue (par exemple, la transition entre l'extrémité et la base de la pale), ce qui a donné lieu à un facteur d'agrandissement de moule personnalisé et non uniforme de 0,8 % à 1,2 %.

3. Un moule en cire basse température d'origine allemande a été fabriqué. Dans un atelier à température et humidité constantes (22 °C ±1 °C et 50 % ±5 % d'humidité relative), une presse à cire entièrement automatique (précision : ±0,02 mm) a permis d'obtenir une répétabilité de ±0,03 mm.

4. La coque du moule a été construite avec sept couches de céramique spéciale, la couche de surface étant du sable de zircon de 150 mesh et la quatrième couche renforcée par une couche d'une épaisseur de 0,3 mm pour éviter toute déformation.

5. La fusion et le coulage sous vide (vide < 5 Pa) ont été effectués, avec un système d'alimentation optimisé (diamètre de l'orifice de 2 mm) pour un remplissage régulier du moule.

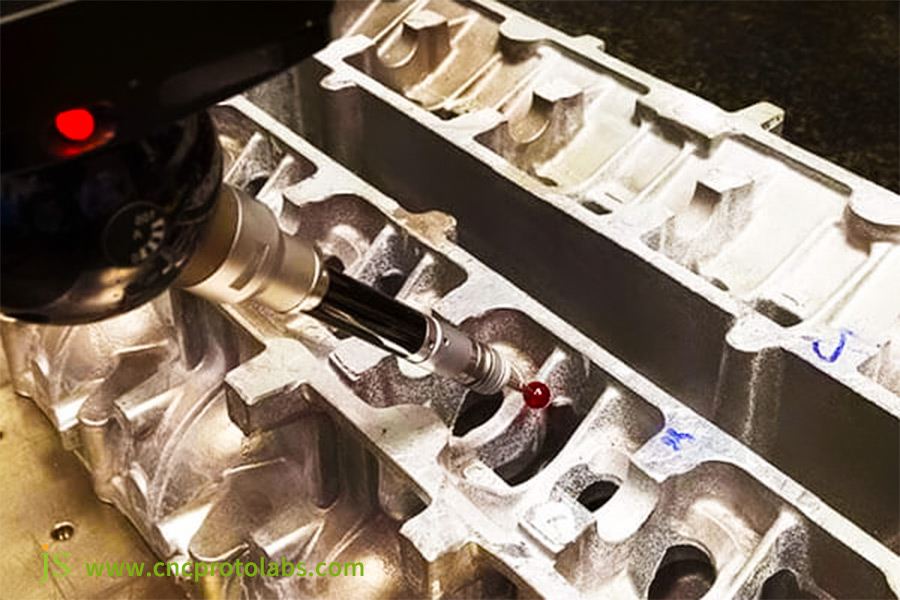

6. Une machine de mesure tridimensionnelle (précision : 0,001 mm) effectue un contrôle à 100 % en 20 points de chaque roue.

Résultat final

Ces 100 turbines ont été finies avec un taux de réussite de 98 %, toutes les dimensions critiques respectant une tolérance de ±0,08 mm et une rugosité de surface Ra < 3,2 μm. Le client a ainsi pu s'affranchir du polissage et du post-traitement, et commercialiser ce produit vital en avance sur le calendrier prévu.

Finalement, la société a obtenu les droits exclusifs de fourniture de cette série de turbines et en a vendu plus de 5 000 unités depuis.

Pourquoi JS Precision est-il le meilleur partenaire pour vous aider à surmonter le problème de tolérance de ±0,1 mm ?

Choisissez JS Precision car nous pouvons vous aider à atteindre une tolérance de ±0,1 mm en standard à chaque fois.

- Ce n'est pas la machine, c'est le système : outre les salles blanches et les équipements de pointe, nous disposons d'un système de fonderie de précision basé sur les données pour un contrôle à chaque étape.

- Base de données de processus intégrée : Nous avons créé une base de données exclusive sur les taux de retrait et les paramètres de processus pour différents matériaux et structures, basée sur l’expérience de milliers de projets réussis, permettant une « fabrication prédictive ».

- Contrôle « microscopique » de l'ensemble du processus : Plus de 50 points de contrôle qualité, de la réception des matières premières à l'expédition du produit, garantissent la fiabilité du processus et l'absence d'écarts dimensionnels.

- Collaboration menée par des ingénieurs : nous sommes un prolongement de votre équipe R&D, impliqués dès la phase de conception du produit et fournissant une analyse de fabricabilité afin de garantir des tolérances élevées dès la source.

FAQ

Q1 : Pour une tolérance de ±0,1 mm, quelle est la taille de pièce appropriée pour le moulage à la cire perdue ?

Cette tolérance est plus adaptée aux composants de petite et moyenne taille, généralement d'un diamètre maximal inférieur à 300 mm. Au fur et à mesure que la taille du composant augmente, l'erreur cumulée due à des facteurs tels que le retrait du modèle en cire et la déformation de la coque croît de façon exponentielle. La faisabilité de cette tolérance relève de l'expertise d'une équipe de spécialistes qui déterminera, en fonction de la structure de la pièce, si celle-ci est réalisable.

Q2 : Une tolérance de ±0,1 mm est-elle envisageable pour tous les composants en acier inoxydable ?

Malheureusement, non. Les composants présentant une section très épaisse et des parois minces, ou ceux comportant de grandes surfaces planes, sont généralement difficiles à contrôler en raison des vitesses de refroidissement irrégulières et de la concentration des contraintes. Une analyse critique de votre conception par un expert est nécessaire pour déterminer si cette tolérance est réalisable.

Q3 : Quel est l'élément le plus crucial pour atteindre cette tolérance ?

Le plus important est la stabilité maîtrisée de l'ensemble du processus ; toute instabilité à une étape quelconque peut entraîner un échec. La stabilité dimensionnelle du modèle en cire est cruciale. Si ce modèle présente des erreurs importantes, il sera difficile de les corriger lors des étapes de traitement ultérieures. Une conception précise de la compensation du retrait est également nécessaire, afin de compenser à l'avance les variations dimensionnelles dues au retrait du métal.

Q4 : Que dois-je fournir pour obtenir un devis et une étude de faisabilité ?

Veuillez nous fournir vos données CAO 3D au format STEP ou IGS, le type de matériau (par exemple, acier inoxydable 304 ou 316), le type de tolérance (par exemple, ±0,1 mm) et le volume annuel requis. Ces informations nous permettront d'évaluer la faisabilité du processus, le coût de production et de vous fournir un devis précis ainsi qu'une étude de faisabilité professionnelle.

Résumé

Une précision de ±0,1 mm en fonderie de cire perdue d'acier inoxydable n'est pas qu'une simple donnée chiffrée ; c'est un art qui allie patience et rigueur. C'est la transformation d'un processus artisanal complexe en une science reproductible, précise et prévisible.

JS Precision, forte de sa longue expérience dans la fabrication de pièces moulées de précision sur mesure , de ses systèmes clés en main et de son personnel expérimenté, peut vous aider à passer de la conception à la production de composants de haute précision.

Passez votre commande en ligne et nous vous répondrons rapidement. Nous garantissons qualité et précision à chaque étape, du contrôle qualité à la livraison. Nous sommes votre partenaire de confiance pour répondre à vos exigences de tolérance de ±0,1 mm.

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. JS Precision Services n'offre aucune garantie, expresse ou implicite, quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira, par l'intermédiaire du réseau JS Precision, les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type des matériaux ou la qualité de la fabrication. Il est de la responsabilité de l'acheteur de demander un devis pour les pièces et de préciser ses exigences concernant ces sections. Veuillez nous contacter pour plus d'informations .

Équipe de précision JS

JS Precision est une entreprise leader du secteur , spécialisée dans les solutions de fabrication sur mesure. Forte de plus de 20 ans d'expérience et de plus de 5 000 clients, elle propose des services complets de fabrication, notamment l'usinage CNC de haute précision, la fabrication de tôlerie , l'impression 3D , le moulage par injection , l'emboutissage et d'autres prestations de fabrication intégrées.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de petites séries ou de personnalisations à grande échelle, nous répondons à vos besoins avec une livraison express sous 24 heures. Choisir JS Precision, c'est opter pour l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, consultez notre site web : www.cncprotolabs.com