Die Oberflächenveredelung ist ein oft übersehener Faktor. Sie ist die Grundlage für das glänzende Aussehen des Produkts und bestimmt maßgeblich dessen Leistungsfähigkeit und Benutzererfahrung.

Stellen Sie sich folgende Probleme vor: Die von Ihnen entwickelten Bauteile sind maßgenau, verschleißen aber aufgrund übermäßiger Reibung während der Montage. Ihre hochwertigen Elektronikprodukte mit exzellentem Design weisen bei Berührung durch Kunden Fingerabdrücke auf, was die Kosten sofort in die Höhe treibt. Die Ursache für diese Probleme liegt meist in einer mangelhaften Oberflächenbearbeitung.

Es ist nicht so einfach wie der vorherige Verschönerungsprozess. Die Verschleißfestigkeit von Autoteilen, die Korrosionsbeständigkeit medizinischer Geräte, die Haftfestigkeit zwischen Metallen und die Haptik von Handygehäusen hängen allesamt von der Oberflächenbehandlung ab. Es ist, als würde man dem Produkt einen unsichtbaren Smart Coat auflegen, der es nicht nur gut aussehen lässt, sondern auch funktional macht.

Unterschätzen Sie es nicht! Auch wenn der Verbraucher es vielleicht nicht bemerkt, beeinflusst die Oberflächenqualität direkt die Lebensdauer, Zuverlässigkeit und Kundenzufriedenheit des Produkts.

Ein praktisches Beispiel: In der Automobilindustrie sind über 80 % der Rückrufe auf Oberflächenfehler zurückzuführen! Verdeutlicht das nicht die Problematik? Ob es um Hochglanz oder Mattierung, um verbesserten Rostschutz oder optimale Haftung der Beschichtung geht – die Oberflächenbehandlung ist ein entscheidender technischer Kern in der Präzisionsfertigung. Sie entscheidet darüber, ob unsere Produkte nicht nur brauchbar, sondern auch benutzerfreundlich und langlebig sind.

Kernantwort – Zusammenfassung:

| Verarbeitungszweck | Gängige Prozessbeispiele | Zentrale Rolle |

| Ästhetik verbessern | Sandstrahlen, Polieren, Eloxieren, Lackieren. | Verändern Sie Farbe, Glanz und Textur, um ein Gefühl von Eleganz zu erzeugen. |

| Leistungssteigerung | Hartanodisieren, Hartverchromen, Nitrieren. | Verbesserung der Härte, Verschleißfestigkeit und Korrosionsbeständigkeit |

| Änderungsfunktion | Vergoldung, Versilberung, Passivierung. | Verbesserung der Leitfähigkeit, Schweißbarkeit und Biokompatibilität |

Dieser Artikel wird Ihre Fragen beantworten:

- In diesem Leitfaden erkläre ich Ihnen, was Oberflächenbehandlung ist.

- Ich zeige Ihnen, wie man die Markierungen zur Oberflächenrauheit auf technischen Zeichnungen liest.

- Anschließend werde ich die am häufigsten verwendeten Techniken zur Oberflächenveredelung von Metallen erläutern.

- In Verbindung mit einem realen Auswahlproblem – wie man Leistungsanforderungen, ästhetische Effekte und Produktionskosten in Einklang bringt – wird anhand realer Fallbeispiele erläutert, wie man die richtige Wahl trifft.

- Nutzen Sie abschließend die Frage-und-Antwort-Runde, um konkrete Fragen zu beantworten, die Ihnen begegnen könnten.

Warum Sie diesem Leitfaden vertrauen sollten? JS' Praxiserfahrung in der Oberflächenbehandlung

Wir bearbeiten in unserem Unternehmen JS nicht nur Einzelteile. Wir bieten fertige Produkte an, die unsere Kunden erwerben und einsetzen können. Die Feinheiten der Oberflächenbehandlungsprozesse sind Gegenstand unserer täglichen Arbeit.

- Wenn Sie beispielsweise möchten, dass Ihre Handyhülle so glatt und bruchfest ist wie die von Apple-Handys, welche Körnung aus grobem und feinem Sand müssen Sie verwenden? Dies erfordert eine präzise Kontrolle der Partikelgröße und des Drucks des Strahlmittels, was einen Kernbestandteil der täglichen Prozessdatenbank von JS darstellt.

- Und wie wählt man die Parameter für die elektrolytische Politur von medizinischen Implantaten, die in den menschlichen Körper implantiert werden sollen, um eine glatte und sichere Oberfläche zu erzielen und eine Abstoßungsreaktion des Körpers zu verhindern? Auch diese Frage beschäftigt uns täglich. Unsere Lösung wurde bereits erfolgreich in Medizinprodukteprojekten eingesetzt, die der Norm ISO 13485 entsprechen.

Wir helfen Ihnen, alle Probleme rund um Ihre Bauteile von Grund auf zu lösen – von der Maßgenauigkeit bis hin zum finalen Erscheinungsbild und der Haptik. Unsere Empfehlungen in diesem Leitfaden stammen nicht direkt aus Büchern, sondern sind das Ergebnis unserer langjährigen Erfahrung mit Hunderten von Kundenprojekten. Allein in den letzten drei Jahren haben wir über 500 Herausforderungen im Bereich Oberflächenbehandlungstechnologie gemeistert.

- Ist dem Kunden nach dem Anodisieren das Problem aufgefallen, dass die Farbe an einigen Stellen dunkler und heller ist? Dies wurde durch eine ungleichmäßige Schichtdicke verursacht, und wir konnten das Problem durch die Optimierung des Flüssigkeitszirkulationssystems im Tank und der Kathodenkonstruktion erfolgreich beheben.

- Das Produkt des Kunden hat den Salzsprühtest nicht bestanden und ist verrostet? Das Problem liegt darin, dass die Beschichtung von Anfang an nicht richtig ausgewählt wurde. Diese Erfahrung haben wir auch gemacht und daraufhin einen umfassenden Prozess zur Überprüfung der Beschichtungsauswahl entwickelt.

Jedes einzelne Wort, das Sie hier lesen, basiert auf unserer praktischen Erfahrung aus wiederholten Laborversuchen und kontinuierlichen Tests in der Werkstatt – dank harter Arbeit und großem finanziellen Aufwand. Es handelt sich nicht um leere Theorie, sondern um eine hundertfach erprobte Methode. Das JS-Team ist nach ISO 9001 zertifiziert und befolgt strikt die Reinigungsstandards für medizinische Anwendungen. Dies bietet eine systematische Garantie für jede unserer Lösungen.

„Qualitätsmeister Philip Crosby betonte: Qualität wird nicht durch Inspektion definiert, sondern von Anfang an richtig aufgebaut und gefertigt.“

Das Hauptziel dieses Leitfadens ist es, Ihnen die Kontrolle über die Oberflächenbehandlung von den Anfängen der Fertigung und Konstruktion an zu ermöglichen, potenzielle Gefahren zu beseitigen und dadurch die Produktqualität und -zuverlässigkeit zu verbessern.

Die Sprache der Ingenieure verstehen: Oberflächenrauheit

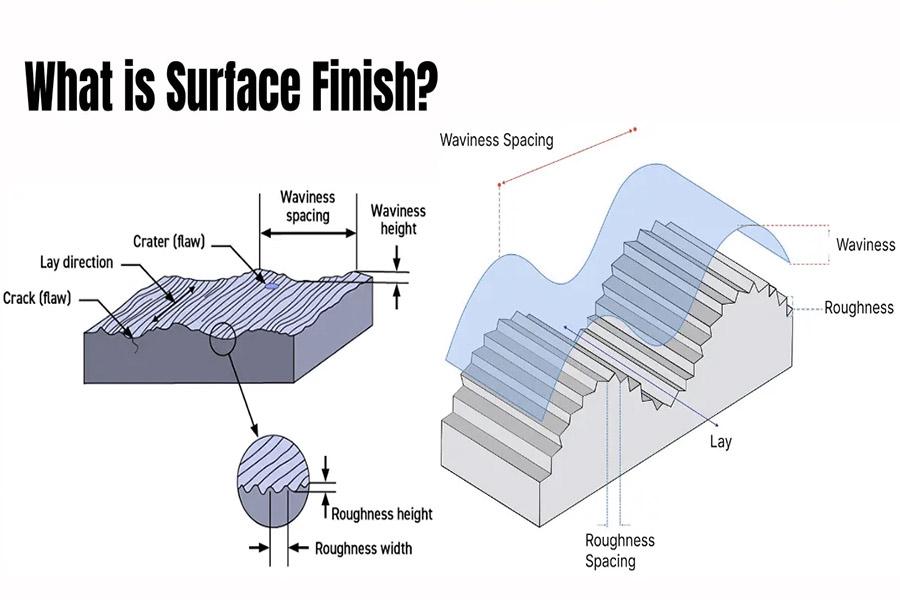

Für uns Ingenieure ist Glätte nicht nur ein Gefühl. Sie ist ein entscheidender Parameter, der präzise gemessen und schwarz auf weiß festgehalten werden kann: die Oberflächenrauheit.

Was ist Oberflächenrauheit (Ra)?

Einfach ausgedrückt: Ra (Roughness Average) ist der wichtigste Indikator, um zu messen, wie „rau“ oder „glatt“ eine Oberfläche ist.

Stellen Sie sich vor: Auch wenn die Metalloberfläche glatt aussieht, wirkt sie beim Heranzoomen wie ein Miniaturberg mit „Gipfeln“ und „Tälern“.

Wie misst man Ra? Man misst die durchschnittliche Höhe von diesen „Bergen“ bis hinunter zum „Talgrund“.

Numerische Bedeutung: Je kleiner der Ra-Wert, desto kleiner die Spitzen und Täler und desto flacher und glatter die Oberfläche.

Zum Beispiel:

- Ra 3,2 µm: Es fühlt sich an wie eine verdichtete Schotterstraße mit einem Gefühl von Auf und Abs.

- Ra 0,8 µm: Das ist wie eine ebene Asphaltstraße, viel glatter.

- Ra 0,1 µm: Das ist die absolut ultimative Glätte auf dem Niveau einer Formel-1-Rennstrecke.

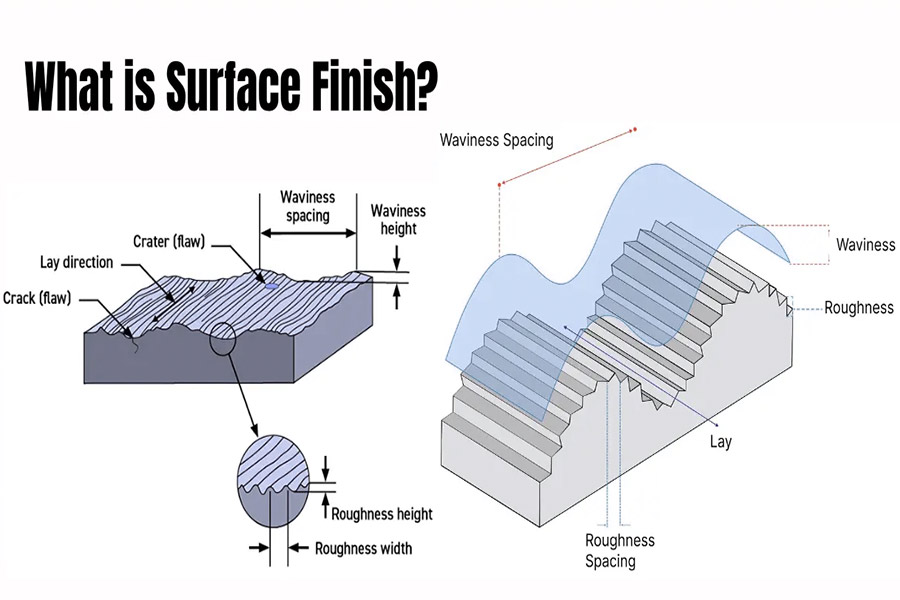

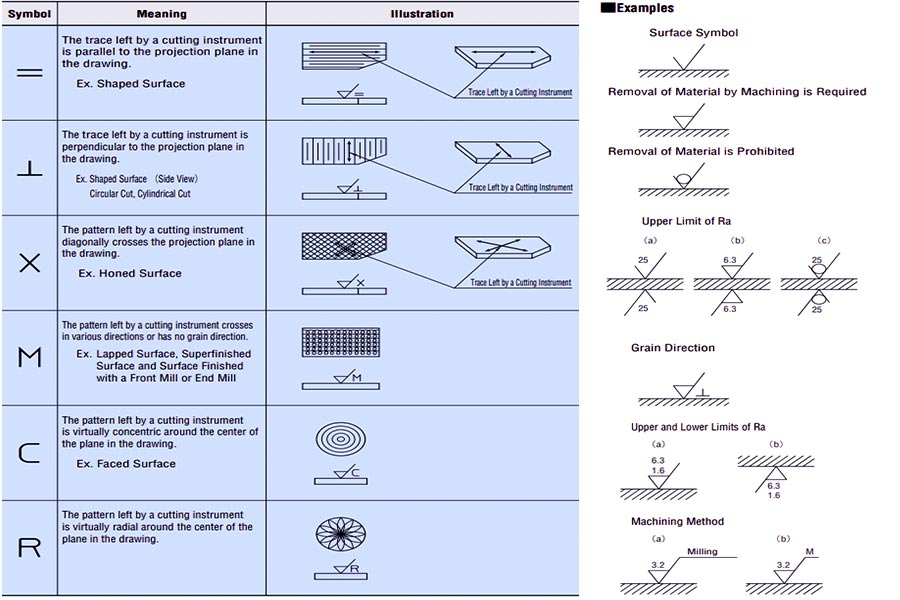

Wie liest man die Symbole für Oberflächenbehandlungen auf den Zeichnungen?

- Das Häkchen (√) auf den Bauplänen kennzeichnet die Oberflächenrauheit. Die entscheidenden Informationen sind an folgenden Stellen verborgen:

- Ra-Wert (wichtig!): Die Zahl innerhalb des „Häkchens“, z. B. 3,2, bedeutet die maximal zulässige Rauheit (der Ra-Wert darf diesen Wert nicht überschreiten).

- Wie wird das Material verarbeitet? : Der Text auf der horizontalen Linie über dem „Häkchen“ gibt an, welches Verfahren zur Erreichung des Ziels angewendet werden muss, z. B. Fräsen und Schleifen.

- Wie misst man die Länge? : Die Zahl rechts (oder unterhalb) des "Häkchens" gibt die während der Messung gewählte Probenlänge (Probenlänge) an.

- In welche Richtung weist die Textur? : Die kleinen Symbole unter dem „Häkchen“, wie z. B. = (parallel), X (Kreuz), M (multidirektional), geben die Richtung der Oberflächentextur an.

Wie glatt können verschiedene Prozesse die Oberfläche machen? (Üblicher Ra-Wertbereich)

Das gewählte Oberflächenveredelungsverfahren bestimmt maßgeblich, wie glatt die Oberfläche werden kann. Schauen wir uns unsere gängigen Verfahren an:

| Verarbeitungstechnologie | Typischer Ra-Wertbereich (µm) | Das Gefühl des Sehens/Berührens |

| Casting | > 12,5 | Es ist deutlich rau, mit sichtbaren Sandlöchern und körniger Textur. |

| Mahlen | 1,6 - 6,3 | Man kann die Schnittspuren des Messers einzeln sehen/fühlen. |

| Abbiegen | 0,8 - 3,2 | Es entstehen sehr feine Spiralmuster, die glatter sind als beim Fräsen. |

| Schleifen | 0,2 - 1,6 | Es ist recht glatt, mit einigen feinen, richtungsweisenden Linien. |

| Polieren | < 0,4 | Sehr hell, hochentwickelt, kann einen Spiegeleffekt erzielen. |

„Das Verständnis der Oberflächenrauheit Ra und der entsprechenden Zeichensymbole ist ein entscheidender Schritt, um die Leistungsfähigkeit und das Aussehen von Bauteilen sicherzustellen. Lassen Sie nicht zu, dass die Rauheit zum Nachteil Ihres Produkts wird! Bei JS beschäftigen wir uns täglich mit diesen Details. Sie wünschen sich Bauteile, die sowohl benutzerfreundlich als auch optisch ansprechend sind? Senden Sie uns Ihre Zeichnungen und profitieren Sie von unserer praktischen Erfahrung, um das richtige Verfahren auszuwählen und die Qualität von Anfang an zu sichern.“

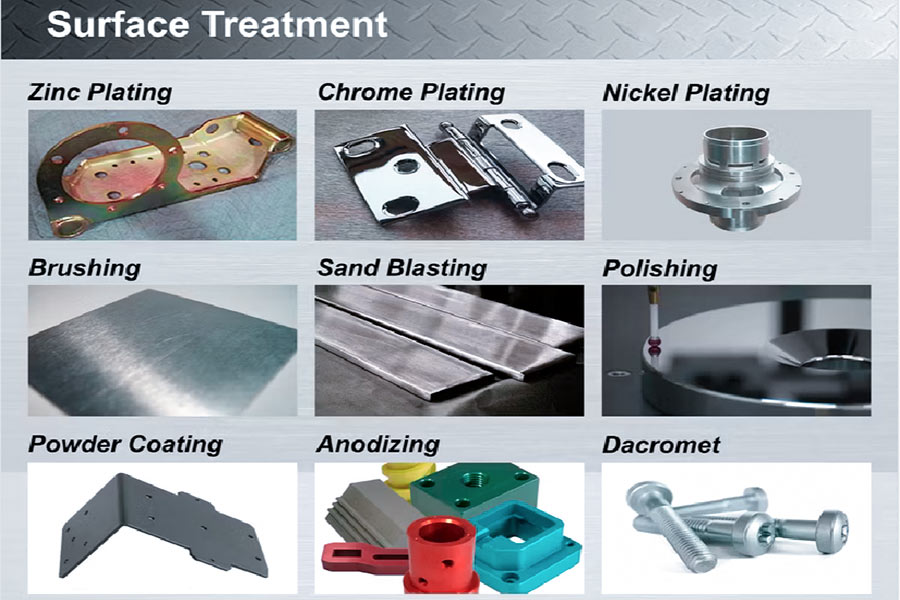

Rundgang durch gängige Oberflächenveredelungsverfahren

Es gibt viele Möglichkeiten zur Oberflächenbehandlung, ähnlich wie im Werkzeugkasten unserer Ingenieure. Jedes Oberflächenbearbeitungsverfahren hat seine optimale Methode. Entscheidend ist, welchen Effekt das Bauteil erzielen soll. Die Wahl des passenden Oberflächenbearbeitungsverfahrens ist der erste Schritt zu einer erfolgreichen Oberflächenbearbeitung.

Kategorie 1: Subtraktives Verfahren – Glätten der Oberfläche

Hierbei wird die Oberfläche abgeschliffen oder eine Schicht abgetragen, um sie glatter und gleichmäßiger zu machen oder eine bestimmte Textur zu erzeugen:

- Sandstrahlen/Kugelstrahlen: Die Oberfläche des Werkstücks wird mit hochtourigem Sand oder kleinen Stahlkugeln beschossen. Dadurch entsteht eine gleichmäßige, matte Oberfläche. Gleichzeitig werden Spannungen im Inneren des Werkstücks abgebaut, was dessen Festigkeit erhöht. Ich verwende dieses Verfahren häufig zur Oberflächenbearbeitung oder Reinigung von Oberflächen.

- Polieren/Schleifen: Das Ziel ist die ultimative Glätte! Von maschinellem Polieren bis hin zu fortschrittlicheren chemisch-mechanischen Polierverfahren besteht der Kern darin, Schicht für Schicht abzutragen, um die Oberflächenrauheit (Ra-Wert) zu minimieren und einen glänzenden, spiegelglatten Effekt zu erzielen. Uhrengehäuse und hochwertige Zierteile sind davon untrennbar betroffen.

- Drahtziehen: Das dürfte jedem bekannt sein. Die Oberflächenstruktur vieler Haushaltsgeräte entsteht durch das Einbringen von geraden Linien in eine bestimmte Richtung mit einem Schleifband oder einer Bürste, wodurch eine sehr strukturierte Optik entsteht.

Kategorie 2: Additives Verfahren – Aufbringen von „Kleidung“ auf die Oberfläche

Bei diesem Verfahren wird eine zusätzliche Materialschicht auf die Außenseite des Bauteils aufgebracht, hauptsächlich zum Schutz, zur Verbesserung des Aussehens oder zur Erzeugung einer neuen Funktion. Im üblichen Verfahren der Galvanisierung und Oberflächenveredelung:

- Galvanisieren: Das Werkstück wird in eine Metalllösung getaucht und mit elektrischem Strom behandelt, um kontinuierlich eine dünne Metallschicht auf der Oberfläche abzuscheiden. Nickel dient beispielsweise dem Rostschutz, Chrom sorgt für Glanz und Verschleißfestigkeit (wie bei Stoßfängern), und Gold-/Silberbeschichtungen verbessern die Leitfähigkeit. Wir verwenden dieses Verfahren häufig zur Herstellung von Steckverbindern und Zierteilen.

- Anodisieren (für Aluminium): Es ist die optimale Schutzschicht für Aluminium und seine Legierungen. Durch die elektrische Behandlung bildet sich auf der Aluminiumoberfläche eine harte, färbbare Oxidschicht. Diese ist farbig, korrosionsbeständig und verschleißfest. Wir wenden dieses Verfahren bei vielen Unterhaltungselektronik- und Automobilkomponenten an.

- Spritzlackierung/Pulverbeschichtung: Die wohl beliebteste Methode. Bei der Spritzlackierung wird flüssige Farbe aufgesprüht, bei der Pulverbeschichtung hingegen geladenes Kunststoffpulver (statisch adsorbiert und anschließend eingebrannt). Beide Verfahren bieten eine große Farbvielfalt und guten Schutz. Von Autos bis hin zu Waschmaschinen – überall findet die Spritzlackierung Anwendung. In unserer Werkstatt setzen wir hauptsächlich auf Pulverbeschichtung , da sie kostengünstig und umweltfreundlich ist.

Kategorie 3: Umwandlungsmethode – Modifizierung der Oberfläche selbst

Es handelt sich hierbei nicht um ein additives oder subtraktives Verfahren, sondern es werden die Eigenschaften des Oberflächenmaterials verändert:

- Passivierung (Edelstahl): Durch das Abwaschen der restlichen Eisenspäne von der Oberfläche mit einer Spezialsäure wird die natürliche, extrem rostbeständige Chromoxidschicht auf dem Edelstahl dichter und gleichmäßiger. Dadurch wird ein hohes Maß an Rostbeständigkeit erreicht. Dieser Standard ist für die Herstellung von Medizinprodukten und lebensmittelkonformen Geräten erforderlich.

- Brünieren/Phosphatieren (hauptsächlich für Stahl): Beim Brünieren bildet sich eine dünne, schwarze Oxidschicht auf der Stahloberfläche, beim Phosphatieren eine Phosphatkristallschicht. Hauptfunktion ist der Rostschutz; zudem dient es als hervorragende Grundierung für nachfolgende Lackierungen, da die Farbe dadurch besser haftet. Die meisten schwarzen Schrauben und Werkzeuge sind brüniert.

- Wärmebehandlung (Oberflächenhärtung): Beispiele hierfür sind Nitrieren und Aufkohlen. Dabei werden die Teile nicht nur erhitzt, sondern in einer speziellen Atmosphäre erhitzt. Die Materialien dringen in die Oberflächen ein und verändern deren Beschaffenheit. Ziel ist es, die Oberfläche besonders hart und verschleißfest zu machen, während der Kern zäh bleiben muss. Dies ist insbesondere bei Zahnrädern und Wellen, die starker Reibung ausgesetzt sind, unerlässlich.

„Prof. Mike F. Ashby, ein Experte für Materialauswahl, betonte, dass die Auswahl, Verarbeitung und Oberflächenbehandlung von Materialien als Ganzes betrachtet werden sollten; dies sei ein gemeinsamer Weg, um Produktfunktionalität, Ästhetik und Zuverlässigkeit zu erreichen.“

Die Wahl des Oberflächenveredelungsverfahrens hängt von den funktionalen und optischen Anforderungen sowie der Einsatzumgebung der Bauteile ab. JS ist auf Oberflächentechnologie spezialisiert und bietet Ihnen professionelle Beratung und Expertise. Bitte teilen Sie uns Ihre spezifischen Anforderungen und Bauteilzeichnungen mit. Wir kombinieren unsere Erfahrung, um Ihnen die optimale Verfahrenslösung zu empfehlen und so in einem Arbeitsgang die zuverlässige Funktion und die Einhaltung der optischen Standards Ihrer Bauteile zu gewährleisten.

Fallstudienanalyse: Oberflächenbehandlungsentscheidung für eine hochwertige Drohnenhalterung

Oberflächenbehandlung bedeutet nicht einfach nur die Wahl eines Verfahrens. Es geht vielmehr um die Kombination verschiedener Bausteine. Um ein optimales Ergebnis zu erzielen, müssen unterschiedliche „Bausteine“ (Verfahren) je nach den Anforderungen der einzelnen Bauteile miteinander kombiniert werden. Das folgende Beispiel einer Drohnenhalterung verdeutlicht dies besonders gut.

Kundenherausforderung: Es muss gut aussehen, langlebig, leicht und kostengünstig sein.

Wir haben einen Kunden, der eine Halterung aus Aluminiumlegierung (6061-T6) für eine professionelle Drohne für Luftbildaufnahmen anfertigen lassen möchte. Die Anforderungen sind nicht einfach:

- Hochwertige Optik: Es muss aus hochwertigem, mattschwarzem Material bestehen und exakt zum Karosseriedesign passen.

- Muss strapazierfähig sein: Es fliegt oft im Freien, ist Wind und Regen ausgesetzt und muss kratzfest und korrosionsbeständig sein.

- Wichtige Teile müssen verschleißfest sein: Die innere Bohrung, die die Halterung mit dem Gimbal verbindet, wird häufig beansprucht und muss daher reibungsarm und extrem verschleißfest sein, da sie sich sonst in kurzer Zeit lockert.

- Die Kosten müssen kontrolliert werden: Es handelt sich um ein Produkt, das in Massenproduktion hergestellt werden muss, daher darf es nicht zu teuer sein.

JS' Trick: Die Verarbeitung aufteilen und das Problem Schritt für Schritt lösen.

Der ursprüngliche Plan stieß auf Widersprüche:

- Problem 1: Wenn die gesamte Halterung hart eloxiert wird, ist die Verschleißfestigkeit der Innenbohrung (HV500+) absolut zufriedenstellend, aber das Gesamtbild ist dunkelgrau und nicht das reine matte Schwarz, das sich die Kunden wünschen, und die Kosten sind sehr hoch.

- Problem 2: Wenn nur gewöhnliches Sandstrahlen + schwarzes Anodisieren durchgeführt wird, ist das Aussehen matt schwarz, und die Kosten werden auch reduziert, aber die Härte der inneren Bohrung ist nicht ausreichend (gewöhnliches Anodisieren liegt bei etwa HV300), und es kann der täglichen Reibung des Gimbals nicht standhalten.

Die beiden oben genannten Lösungen sind nicht realisierbar, was tun? Wir haben unser umfassendes Verständnis von Oberflächenbearbeitungswerkzeugen genutzt, um das Kombinationsschema zu optimieren:

Schritt 1: Allgemeines Sandstrahlen

Nach der CNC-gefrästen Halterung wird diese zunächst vollständig mit 150er Glasperlen sandgestrahlt. Dieser Schritt sorgt für eine gleichmäßige und feine Oberfläche des gesamten Bauteils und bildet die Grundlage für den nachfolgenden Mattierungseffekt.

Schritt 2: Schützen Sie die wichtigsten Teile

Verwenden Sie einen speziellen, hochtemperaturbeständigen Gummistopfen, um die verschleißfeste Innenbohrung präzise abzudichten. Dieser Arbeitsschritt muss exakt ausgeführt werden, um jegliches Auslaufen zu verhindern.

Schritt 3: Farbdarstellung erzielen

Nun wird die Halterung einer herkömmlichen schwarzen Eloxierung unterzogen. Da die innere Bohrung geschützt ist, kann die Oxidationsflüssigkeit nicht eindringen, sodass sich nur die Außenfläche schwarz färbt. Wir kontrollieren die Dicke der schwarzen Oxidschicht auf etwa 15 µm, um die vom Kunden gewünschte hochwertige, matte Optik zu erzielen, und die Kosten entsprechen den Erwartungen.

Schritt 4: Lokale harte Oxidation

Entfernen Sie vorsichtig den Gummistopfen der Innenbohrung und führen Sie eine Hartanodisierung nur an dieser Innenbohrung durch. Dadurch erreicht die Oxidschichtdicke auf der Oberfläche der Innenbohrung mehr als 40 µm, die Härte übersteigt HV500, die Verschleißfestigkeit ist sehr gut und das Problem der Kardanreibung wird vollständig behoben.

Endergebnis: Verwenden Sie die Kombinationslösung, um den Effekt 1+1>2 zu erzielen.

Dieser Fall verdeutlicht, dass komplexe Anforderungen an die Oberflächenveredelung von Metallen innovative Lösungsansätze im Bereich der Oberflächenbearbeitung erfordern. Sehen Sie sich die konkreten Vorteile dieser Kombinationslösung an:

| Index | Einzelprozessplan | JS-Kombinationsschema | Die Vorteile spiegelten sich wider |

| Aussehen | Harte Oxidation erscheint dunkelgrau/hellgrau, was den Anforderungen nicht entspricht. | Hochwertiges, mattes Schwarz, das dem Design vollauf gerecht wird. | Den ästhetischen Wert des Produkts steigern. |

| Verschleißfestigkeit der Innenbohrung | Die normale Oxidationshärte ist unzureichend (etwa HV300). | Harte Oxidation, Härte > HV500, ausgezeichnete Verschleißfestigkeit. | Die Lebensdauer der Kernkomponenten deutlich verlängern. |

| Gesamtkosten | Die Kosten einer vollständigen Hartoxidation sind hoch. | Die Kosten des Kombinationsplans werden um etwa 20 % reduziert. | Die Wettbewerbsfähigkeit am Markt deutlich steigern. |

Kernerkenntnis:

Dieser Fall lehrt uns, dass exzellente Oberflächenbearbeitung nicht bedeutet, einfach ein Gericht von der Speisekarte zu bestellen. Vielmehr geht es darum, wie ein traditioneller chinesischer Arzt ein Rezept verschreibt: Die Anforderungen an die verschiedenen Teile eines Werkstücks werden ermittelt und anschließend eine präzise Kombinationsbehandlung entwickelt. Dies setzt das Verständnis verschiedener Oberflächenbearbeitungsverfahren und die in der Werkstatt gesammelte praktische Erfahrung voraus.

„ Oberflächenveredelungstechnik ist ein entscheidender Faktor für die Produktleistung und das Erscheinungsbild. Angesichts komplexer Anforderungen erzielt JS durch die Kombination verschiedener Verfahren optimale Ergebnisse zu minimalen Kosten. Sie wünschen sich zuverlässige und herausragende Schlüsselkomponenten? Senden Sie uns umgehend Ihre Bauteilzeichnungen und Leistungsanforderungen – das JS-Ingenieurteam entwickelt eine maßgeschneiderte Lösung für die Metalloberflächenveredelung.“

FAQ – Antworten auf Ihre Fragen zur Oberflächenbehandlung

Was ist besser, Eloxieren oder Lackieren?

Tatsächlich gibt es kein einfaches „besser“, der Schlüssel hängt davon ab, was Ihre Teile benötigen.

- Anodisieren wird hauptsächlich für Aluminiumteile verwendet. Dabei bildet sich eine harte Schicht auf dem Grundmaterial. Diese Schicht zeichnet sich durch eine extrem starke Haftung, hohe Verschleißfestigkeit und eine metallischere Optik aus, bietet aber weniger Farbauswahl.

- Beim Spritzlackieren/Pulverspritzen wird eine Farbschicht mit extrem satten Farben aufgetragen. Das Verfahren eignet sich für fast jedes Material und bietet ein gutes Preis-Leistungs-Verhältnis, allerdings ist die Beschichtung relativ empfindlich gegenüber Stößen.

Welche Behandlungsmethode sollte ich wählen?

Für extreme Haltbarkeit und eine metallische Haptik (bei Aluminiumteilen) empfiehlt sich die Anodisierung. Für eine farbige Optik oder bei Nicht-Aluminium-Materialien ist die Spritzlackierung die beste Wahl. Es gibt weitere Verfahren im Bereich der Oberflächenveredelung (z. B. Galvanisierung), und die endgültige Entscheidung hängt von Ihren spezifischen Anforderungen ab.

Warum rosten meine Edelstahlteile trotzdem? Heißt es nicht, dass Edelstahl nicht rostet?

Hinsichtlich der Frage der Rostbildung an Edelstahlteilen muss ein wichtiger Punkt geklärt werden:

Edelstahl ist zwar relativ rostbeständig, aber nicht völlig rostfrei. Bei der Verarbeitung oder im Gebrauch kann die Oberfläche durch Verunreinigungen wie Eisenspäne verunreinigt werden, oder die natürliche Schutzschicht aus Oxid kann beschädigt werden. Diese beschädigten oder verunreinigten Stellen bilden in feuchten, salzhaltigen Umgebungen den Ausgangspunkt für Rost.

Für Anwendungen, die eine extrem hohe Rostbeständigkeit erfordern (wie beispielsweise bei Medizinprodukten und Schiffsteilen), reicht Edelstahl allein nicht aus. Nach der Bearbeitung muss eine Passivierungsbehandlung erfolgen. Durch die Passivierung werden Oberflächenverunreinigungen chemisch vollständig entfernt, und die Edelstahloberfläche bildet einen dichteren und stabileren Chromoxidfilm. Dies ist ein entscheidender Schritt, um die Korrosionsbeständigkeit der Edelstahlteile zu gewährleisten.

Sind „Oberflächenbeschaffenheit“ und „Oberflächenrauheit“ dasselbe?

Als Ingenieur bei JS muss mir der Unterschied zwischen Oberflächengüte und Rauheit verdeutlicht werden:

Beide beschreiben im Wesentlichen dieselben Eigenschaften, jedoch aus entgegengesetzten Perspektiven.

- Die Oberflächenrauheit ist ein quantitativer technischer Parameter, der die mikroskopische Wölbung und Vertiefung einer Oberfläche anhand eines spezifischen Wertes (z. B. Ra = 0,8 μm) präzise misst. Je kleiner der Wert, desto glatter die Oberfläche.

- Die Oberflächenbeschaffenheit ist ein traditionelles qualitatives Konzept, das mithilfe von Gütezeichen (wie z. B. ▽7) den Grad der Glätte grob beschreibt. Je höher die Güteklasse, desto glatter ist die Oberfläche.

In der modernen Ingenieurpraxis bevorzugen wir die Verwendung von Rauheitsmarkierungen mit Ra-Werten (z. B. Ra 1,6). Diese Angabe ist genauer, quantifizierbarer und entspricht internationalen Normen. Dadurch lassen sich Verarbeitungsfehler vermeiden, die durch ungenaue Gütebestimmungen entstehen.

Einfach ausgedrückt: Rauheit wird in Zahlen ausgedrückt, Glätte in Symbolen, und digitale Rauheit ist die universelle Sprache der heutigen technischen Kommunikation.

Zusammenfassung

Die Oberflächenveredelung ist keineswegs ein optionaler Schritt am Ende des Fertigungsprozesses. Sie ist ein zentrales Konstruktionselement, das bereits zu Beginn der Produktentwicklung strategisch berücksichtigt werden muss. Sie bestimmt unmittelbar die Attraktivität, die Funktionssicherheit, die Lebensdauer und die Wirtschaftlichkeit des Produkts.

Oberflächenbeherrschung und -optimierung Oberflächenveredelungsprozesse sind eine Schlüsselkompetenz für die Herstellung exzellenter Produkte. Investitionen in fortschrittliche Oberflächenveredelungstechnik und zuverlässige Oberflächenveredelungsanlagen verschaffen Ihren Produkten langfristige Wettbewerbsvorteile.

Befürchten Sie, dass eine unsachgemäße Oberflächenbehandlung das Wertpotenzial Ihres Produkts mindert?

Bei JS verfügen wir über eine komplette Ausstattung für die Oberflächenbearbeitung und umfassendes technisches Know-how. Von der CNC-Bearbeitung über die Blechumformung bis hin zur finalen Oberflächenbehandlung bieten wir Ihnen alles aus einer Hand. Wir sind ein Unternehmen für technische Oberflächenbearbeitungsanlagen und Ihr Partner für die Lösung Ihrer Herausforderungen.

Handeln Sie jetzt:

- Laden Sie Ihr Design hoch: Wir prüfen dann, wie wir die „Ummantelung“ für Ihre Teile anpassen können.

- Erhalten Sie eine Expertenlösung: Die Ingenieure von JS empfehlen Ihnen die beste Oberflächenbehandlungskombination basierend auf Ihren Anforderungen an Leistung, Aussehen und Kosten.

- Erhalten Sie ein transparentes Angebot: Erhalten Sie schnell ein umfassendes Fertigungsangebot, das die Bearbeitung und Oberflächenbehandlung abdeckt.

Lassen Sie uns zusammenarbeiten, um sicherzustellen, dass Ihre Produkte von innen und außen von hoher Qualität sind.

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. JS-Serie. Es werden weder ausdrücklich noch stillschweigend Zusicherungen oder Gewährleistungen hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen gegeben. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das Longsheng-Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitung bereitstellt. Es liegt in der Verantwortung des Käufers, ein Teileangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte anzugeben. Bitte kontaktieren Sie uns für weitere Informationen .

JS-Team

JS ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hochpräzise CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weitere Komplettlösungen im Bereich der Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder umfangreiche Sonderanfertigungen – wir erfüllen Ihre Anforderungen mit schnellster Lieferung innerhalb von 24 Stunden. Entscheiden Sie sich für JS Technology. Das bedeutet Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.cncprotolabs.com