Blechherstellungwird weit verbreitet in Automobil, Elektronik, Luft- und Raumfahrt, Haushaltsgeräten und anderen Bereichen.Leichtes Aluminium sHeet -Metallund korrosionsbeständige verzinkte sHeet -MetallKann in industrielle Komponenten umgewandelt werden, um strenge Anforderungen durch präzise Bleche zu erfüllenHerstellung.

Als branchenführendes Unternehmen setzt sich JS für die Bereitstellung von Anpassungslösungen für Blechbiegung von Design zu Produktion ein und hilft Unternehmen dabei, doppelte Durchbrüche in Effizienz und Qualität zu erzielen.

Was ist Blechherstellung?

BlechHerstellungist der Prozess des Schneidens und Biegens von Metallplatten in präzise strukturelle Teile. Es wird in der Automobil- und Elektronikindustrie weit verbreitet.Der Kern besteht darin, die Funktionsform der Blecherfertigungsprodukte zu verwenden, z.

Blechhersteller können Materialien genau auswählen, verwendenCNC -Biegermaschinenund andere Geräte in Kombination mit dem Algorithmus zur Abprallerkompensation, um die Bildung von Mikrometerspiegel zu erreichen, um die Konsistenz der Massenproduktion zu gewährleisten.Von der Design bis zur Massenproduktion ist die Fähigkeit der Blechhersteller, die Duktilität von Metallblättern in ein leichtes, hochfestes Endprodukt zu integrieren, zur Schlüsseltechnologie der modernen Industrie geworden.

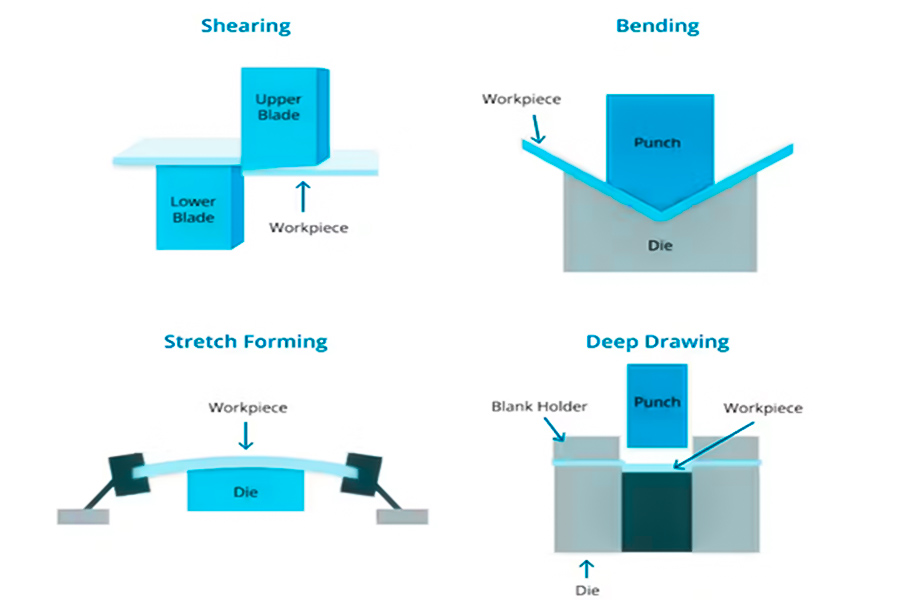

Was sind die Schlüsselmethoden für die Blecherherstellung?

1. Schnitt

Gemeinsame Techniken zum Verarbeiten und Entfernen von Blechteilen umfassen:

| Verfahren | Prinzip | Anwendbare Szenarien | Stärken und Schwächen |

| Laserschnitt | Hoch-Energie-Laserstrahlen schmelzen Material. | Hohe Präzision, komplexe Grafiken. | Es ist teuer und langsam. |

| Schneiden | Schimmeldruckausschnitt. | Lineares Schneiden. | Schnell, aber beschränkt auf einfache Formen. |

| Wasserstrahlschneidung | Hochdruckwasser gemischt mit Schleifmitteln. | Dünnes, wärmeempfindliches Material. | Kein Hitzeschock, aber ineffizient. |

2. Blatt Metallbiegung

Der Kernprozess, um den Winkel der Platte durch plastische Deformation zu ändern, umfasst:

| Verfahren | Prinzip | Anwendbare Szenarien | Stärken und Schwächen |

| Bremsbiegung | Druck auf die Biegermaschine ausüben. | Genaue Winkel, Masse erzeugt. | Ausrüstung ist teuer, aber genau. |

| Luftbiegung | Lokale Druck auf die Form ausüben. | Winkel sind komplex. | Es werden keine Formen benötigt, aber die Genauigkeit ist gering. |

| Rollbiegung | Kontinuierliche plastische Verformung der Walze. | Kreisförmige Rohre und gekrümmte Komponenten. | Geeignet für lange Streifen und geringe Effizienz. |

3.Stempeln

Verwenden von Formen, um Druck auf das Blatt ausüben und Funktionen wie Löcher und Rillen zu erstellen:

| Verfahren | Prinzip | Anwendbare Szenarien | Stärken und Schwächen |

| Stanzen | Löcher in Formen. | Durch Löcher und unregelmäßige Löcher. | Hohe Effizienz, aber hohe Schimmelpilze. |

| Bildung | Plastische Verformung von Formen. | Komplexe Strukturen (wie Flansche). | Geeignet für große Mengen und geringe Flexibilität. |

4. Bildung

FERGIONIERUNGSKOMPLEMETRIERUNGEN DURCH PLASTISCHE VERFAHRUNGEN:

| Verfahren | Prinzip | Anwendbare Szenarien | Stärken und Schwächen |

| Tiefes Zeichnen | Mehrfachdehnung und Formung. | Deep Hohlraumbehälter (wie Batteriekoffer). | Die Materialnutzungsrate ist hoch, die Formstruktur ist jedoch kompliziert. |

| Bügeln | Lokalisierte Ausdünnung erhöht die Größe. | Lampenschirm und Tischgeschirr. | Die Gleichmäßigkeit der Wandstärke muss kontrolliert werden. |

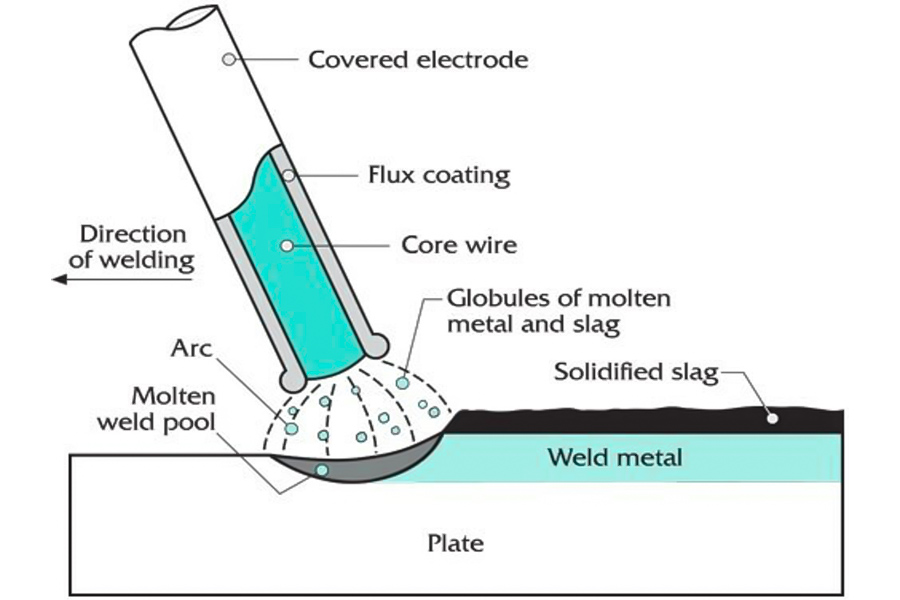

5. Konnekt

Kombinieren Sie mehrere Blechkomponenten zu einer vollständigen Struktur:

| Verfahren | Prinzip | Anwendbare Szenarien | Stärken und Schwächen |

| Schweißen | Schmelzmaterialverbindung. | Bedarf mit hoher Intensität. | Das Verformungsrisiko erfordert spezielle Geräte. |

| Schweißen | Mechanische Fixierung. | Die Szene muss zerlegt werden. | Reversibel, aber weniger intensiv. |

| Klebstoff | Chemische Bindung. | Versiegelung oder Dekoration. | Keine thermische Verformung, sondern einen schlechten Temperaturwiderstand. |

Der Kern der Blechverarbeitung liegt in der flexiblen Auswahl von Schneiden, Biegen, Stempeln und anderen Methoden in Kombination mit Prozesseigenschaften und Produktionsanforderungen, um eine effiziente und genaue Herstellung von Teilen zu erreichen.

Was sind die Mainstream -Prozesstypen für Aluminium?SHeet -MetallStempeln?

1.Aluminiumblech B BLanking

- Merkmale: Hochvorbereitete Sterbe und Servopressen werden verwendet, um Burr-frei zu erreichen undvertikales Schneidenmit Toleranz von ± 0,02 mm.

- Technische Highlights: Es ist erforderlich, die Lücke zwischen Formen (0,01-0,03 mm) zu steuern und ein CCD-visueller Positionierungssystem zur Steigerung der Produktion zu verwenden.

2.AluminiumBlechTiefes Zeichnen

- Merkmale: Einzelpunschbox, Tiefe> Durchmesser (z. B. Batterieschale), Zugtiefenverhältnis ≤ 2,5.

- Schwierigkeitsgrad: Der Aluminiumrückprall muss kompensiert werden (Kompensationskoeffizient von 0,5 ° bis 2 °) und der Würfel wird mit Hartchrom beschichtet, um die Adhäsion zu verhindern.

3.Aluminiumblech Biegung

- V-förmige Biegung: Geeignet für das elektrische Gehäuse gleichen rechten Strukturen, Schimmelfiletradius ≥ 1,5-mal Plattendicke.

- Rollenbiegung: kontinuierliches Rollen von zylindrischen/konischen Teilen (z. B. Lampen -Post -Klammer) mit einem MinimumBiegeradiusvon r = 2t.

- Technischer Kern: Die Servo-Biegermaschine ist durch CAE-Simulation mit Echtzeit-Druck-Feedback-System ausgestattet.

4.Hydroformierung von Aluminiumblech

- Prinzip: Übertragungsdruck von Flüssigkeiten, reduzieren Schimmelpilzverschleiß, geeignet für komplexe Hohlstruktur.

- Fall: Neue Energiefahrzeug -Akku, Wandstärke Gleichmäßigkeitsfehler ≤ 0,1 mm.

- Anforderungen an die Ausrüstung: Echtzeitüberwachung von Druckschwankungen (Genauigkeit ± 0,5 MPa) zur Verhinderung der Übersteuerung von Aluminiumplatten.

Prozessauswahlvergleichstabelle

| Prozesstyp | Kernvorteile | Aluminiumanpassungsfähigkeit | Typische Anwendungen |

| BLanking | Hohe Querschnittsqualität, geeignet für dünne Platten. | 0,1-2,0 mm AluminiumBlech. | Präzisionselektronik. |

| Tiefes Zeichnen | Sobald Sie geformt sind, ist die Materialnutzungsrate hoch. | 0,5-4,0 mm duktiles Aluminiummaterial. | Batteriegehäuse. |

| Biegen | Anpassbare Krümmung und flexible Produktion. | Dicke des gesamten AluminiumsBlech. | Klammer, gebogene Schale. |

| Hydroformierung | Komplexe Hohlstruktur mit gleichmäßiger Wandstärke. | Hochfeste Aluminiumlegierung der 6-Serie. | Neue Energiekomponenten für Energie. |

Hauptpunkte des Stempelprozesses von AluminiumBlech:

- Materialanpassung: Gemäß den Produktanforderungen können 1 -Serie (reines Aluminium), 5er (Rost Proof), 6er (hohe Festigkeit) Aluminium ausgewählt werdenBlech.

- Rückprallkontrolle: Die elastische Verformung von Aluminiummaterialien wird durch ein Schimmelkompensationsdesign (z. B. erhöhtes Vorbendwinkel) ausgeglichen.

- Oberflächenbehandlung: Anodiert (Härte HV ≥ 1550) oderPassivierungsbehandlungVerbesserung der Korrosionsresistenz.

Welches Schweißverfahren ist für verzinktSHeet -Metall?

Nach der technischen Fähigkeit der JS -Präzisionsherstellung und den Eigenschaften von verzinktem Blech werden die folgenden Schweißtechniken empfohlen:

1.Puls MIG -Schweißen

Zinkbeschichtung auf verzinktem StahlMetallist flüchtig und traditionelles MIG -Schweißen kann leicht Stomata produzieren.Impuls MIG reduziert den Wärmeeingang und die Interferenz der Zinkverdunstung in den Schmelzpool, indem die Stromwellenform gesteuert wird und gleichzeitig die Schweißfestigkeit beibehalten.

JS übernimmt fortschrittliche MIG -Geräte, unterstützt den Impulsmodus, nimmt professionelle Schweißdrähte (Silizium und Aluminium) ein, unterdrückt effektiv Zinkdampf und verbessert die Korrosionsbeständigkeit von Schweißnähten.

2.Laserschweißen

Laserstrahl mit hoher Energiedichte kann schnell Metall schmelzen, die Zone der Wärmeeffekt reduzieren und eine großräumige Oxidation der Zinkschicht vermeiden.Geeignet zum Schweißen von Präzisions -verzinktem StahlMetallKomponenten wie Automobilteile.

JS nimmt ein hohes Präzisions-Laserschweißsystem an, das die komplexe Geometrie bewältigen kann, sich mit der Echtzeitüberwachungstechnologie verbinden, um die Schweißqualität zu gewährleisten und die strenge Toleranzbedarf von ± 0,005 mm zu erfüllen.

3.Widerstandspunktschweißen

Geeignet für dünne verzinkte StahlMetall(z. B. 0,5-3 mm) schmilzt das Metall in situ durch die momentane Wirkung von Elektrodendruck und Strom, und die Zinkschicht wird unter Druck gedrückt, um eine zuverlässige Verbindung zu bilden.

Der automatisierte Widerstand von JSSchweißausrüstungkann Parameter, Zeit und Strom durch Elektrodenschleifensystem genau steuern, die Lebensdauer der Geräte verlängern und an die effiziente Massenproduktion von verzinktem Stahl anpassenMetall .

Zusätzliche Vorteile für JS Company

- Vorbehandlung und Nachbehandlung: Bietet Oberflächenreinigung (z.MetallVerbesserung des Korrosionswiderstandes und die Verlängerung der Lebensdauer von Komponenten.

- Materialdiversifizierung: Mehr als 50 Metallmaterialien, einschließlich verzinkter StahlMetall, werden verarbeitet, unterstützt die Anpassung vonPrototypMassenproduktion.

- Umweltprozess: Reduzieren Sie die Zinkdampfemissionen mithilfe von Schweißtechnologie mit niedriger Befragung und Abgaswiederherstellungssystemen im Einklang mit dem von JS festgelegten Reduktionsziel von 20%.

Welche Auswirkungen haben Biegeformen auf die Genauigkeit der Bearbeitungsgenauigkeit?

Der Einfluss der Biegeform auf die Bearbeitungsgenauigkeit von Biegenblech spiegelt sich hauptsächlich in den folgenden Aspekten wider:

1.Design von SchimmelfiletRadius

- Aufprallwinkelgenauigkeit: Wenn der Radius des Formfilets zu klein ist, erzeugt er Risse in der Platte an der Falte.Wenn der Radius zu groß ist, kann sich der theoretische Biegewinkel ändern (z. B. kann sich der tatsächliche Biegewinkel einer 90 ° -Bechformung um 88 ° -89 ° werden).

- Rückprallkompensation: Die Form muss einen Vorbiegerwinkel (z. B. 2-3 ° hinzufügen, um die Rückprallung von Aluminiumplatten auszugleichen) basierend auf der Duktilität des Materials auszuführen.

2.Passende Formlücken

- Zu kleinOberflächeneingänge, beeinflussen die Erscheinungsqualität.

- Übermäßiger Clearance: führt zu einer Plattenschieberung, was zu einer Biegewinkelabweichung führt (Fehler bis zu ± 1 ° -2 °).

3.Schimmeloberfläche Rauheit

- Hohe Präzisionsform: OberflächenrauheitRa≤ 0,8 & mgr; m kann das Kratzen der Platte reduzieren und die Oberflächenglattheit verbessern.

- Rau: Wenn ra> 1,6 μm, ist es leicht, Metallabfälle an der Oberfläche der Platte zu haften, was nachfolgende Sprüh- oder Schweißverfahren beeinflusst.

4.Schimmelpilzmaterial und Wärmebehandlung

- Schimmelpilzhärte: CR12Mov Formstahl (HRC58-62) hat eine Lebensdauer von mehr als dreimal so hoch wie bei normalem 45# Formstahl und ist nach langer Verwendung nicht leicht zu deformieren.

- Wärmebehandlungende Defekte: Die Inhomogenität der Schimmelbewirtschaftung beschleunigt den lokalen Verschleiß und beeinflusst die Biegekonsistenz.

5.Schimmelpilzverschleiß und Wartung

- Verschleißschwelle: Wenn die Formblatt mehr als 0,1 mm trägt, nimmt die Stabilität des Biegewinkels signifikant ab (z. B. von ± 0,5 ° bis ± 2 °).

- Wartungszyklus: Es wird empfohlen, alle 5.000 Verarbeitungszyklen zu prüfen und reparieren oder rechtzeitig ersetzt werden.

6.Match der Schimmelpilzdicke und Plattendicke

- Dünne Plattenform (≤ 1 mm): Legierungseinsätze sind erforderlich, um den Bruch der Form aufgrund einer übermäßigen Stanzkraft zu verhindern.

- Dicke Plattenform ≥ 3 mm: Es ist erforderlich, dem Boden der Form ein Dichtungsdesign hinzuzufügen, um den Druck zu dispergieren und eine Schichtung von Platten zu vermeiden.

Wie wähle ich die Materialstärke von Blechteilen aus?

Die Auswahl der Materialdicke von Blechpartien erfordert eine umfassende Berücksichtigung der Funktionsanforderungen, der Prozessbeschränkungen und der Wirtschaftlichkeit.Blechmessdiagrammist das Kernwerkzeug zur Anleitung der Auswahl.Hier sind die wichtigsten Schritte und Highlights:

1.Klären Sie die Anwendungsszenarien und laden Sie Anforderungen an

- Statische Belastungen (wie Klammern und Schalen): Die Streckgrenze eines Blechmessdiagramms,Wählen Sie die Mindestdicke aus, die der erwarteten Last standhalten kann.

- Dynamische Belastung (z. B. Auto -Chassis): Die Ermüdungsfestigkeit muss berechnet werden, normalerweise 20% bis 30% mehr als statische Last.

- Wenn das elektrische Gehäuse beispielsweise einer konzentrierten Belastung von 50 kg ausgesetzt ist, erfüllt SPC Steel 1,5 mm dick den Anforderungen an die Biegefestigkeit.

2.Anpassungsdicke des Herstellungsprozesses

| Prozesstyp | AnwendbarMessgerätReichweite | Prozessbeschränkungen |

| Laserschnitt | 0,1 mm-20 mm | Die Schnittgeschwindigkeit der dicken Platte ist reduziert und das Risiko einer thermischen Verformung ist großartig. |

| Biegen | 0,5 mm-6mm | Der Winkel des V-Mold muss an die Dicke eingestellt werden (z. B. unter Verwendung der 80 ° V-Mold, um eine 6-mm-Platte zu erstellen). |

| Tiefes Stempeln | 0,6 mm-3mm | Die Materialverlängerungsrate sollte ≥ 20% (wie Aluminiumlegierung 5052) betragen. |

Das Blechmessdiagramm zeigt den empfohlenen Dickungsbereich für verschiedene Prozesse an, z. B. 0,8 mm-3mm für Aluminiumblech (1060) Biege.

3.Ausgleichskosten- und Materialnutzung

- DünnTeller(≤ 1 mm): Geringe Kosten, aber leicht deformiert, für eine große Menge von Tragkomponenten (z. B. Computer -Chassis) geeignet.

- Dicke Platten (≥ 4 mm): Die Materialkosten und die Verarbeitungsschwierigkeit sind hoch und erfordern eine optimale Auswahl über das Messdiagramm (z. B. Ersatz von 4 mm -Platten mit 3 mm -Platten und Verstärkung).

- Wirtschaftsdicke: Siehe BranchenstandardBlechSpezifikationen, wie das häufig verwendete 1,0 mm-1,5 mm verzinkte Blech in der Automobilindustrie, um Stärke und Kosten auszugleichen.

4.Betrachten Sie die Auswirkungen der Konnektivitätstechnologie

- Schweißen: Wenn die Differenzdifferenzdifferenz von mehr als 30%beträgt, ist eine Stufenschweiß- oder Rillenbehandlung erforderlich (z. B. Kreuzung zwischen 2 mm und 1,5 mm Platten).

- Nieten: Die Gesamtdicke der Platte ≤ 3 -mal der Nietdurchmesser (z. B. M5 -Nieten für Aluminiumplatten ≤ 1,5 mm in Dicke).

Blechmessdiagrammanwendung

| Materialtyp | Messnummer | Tatsächliche Dicke (mm) | Typische Verwendung |

| SPCC Cold Rolled Stahl | 18 | 1.2 | Elektrische Gehäuse und Regale. |

| Al1100 Aluminiumblech | 20 | 0,9 | Kühlkörper, elektronisches Gerätegehäuse. |

| SUS304 Edelstahl | 16 | 1.0 | Medizinische Ausrüstung, Lebensmittelausrüstung. |

Was sind die Gründe für die Auswahl von JS -Blechherstellung?

1.Produktionsgenauigkeit und Qualitätskontrolle

JS verwendet importiertLaserschnittGeräte mit Genauigkeit von ± 0,005 mm, weit über den Industriestandards (herkömmliche Blechhersteller beträgt typischerweise ± 0,02 mm), insbesondere für Präzisionselektronik (wie Kühlkörper aus Mobiltelefonen) und Luft- und Raumfahrtkomponenten und löst das Verformungsproblem von hohem Stahl und Aluminiumlegierungen.

| Vergleichselemente | JS -Blechherstellung | Andere Blechhersteller |

| Schneidengenauigkeit | ± 0,005 mm (Laserschnitt) | ± 0,02 mm-0,05 mm (herkömmliche CNC-Stempelmaschine) |

| Genauigkeit der Rückprallentschädigung | AI -Algorithmuskompensation, Fehler ± 0,01 mm. | Manuelle Einstellung, Fehler> 0,1 mm. |

| Oberflächenqualität | Thermaleffektzone <0,1 mm, keine Grat. | Die Burrs waren offensichtlich und mussten polieren. |

2.Liefer- und Produktivitätsgeschwindigkeit

JS-standardisierte Bestellungen können innerhalb von 1-2 Wochen geliefert werden und dringende Bestellungen können innerhalb von 24 Stunden zurückgegeben werden, wobei die Wartezeiten um 30% verkürzt werden.Die Zusammenarbeit mit mehreren Prozessen (Schnitt+Biegung+Schweißen) wird synchron erreicht, wodurch die Gesamtwirkungsgrad um 30% -50% erhöht wird.

| Vergleichselemente | JS -Blechherstellung | Andere Blechhersteller |

| Standard -Lieferzeiten | 1-2 Wochen. | 3-4 Wochen. |

| Kleine Chargenreaktion | 24-Stunden-Express-Lieferung. | Der Schimmelpilzersatz dauert 1-2 Stunden und eignet sich nur für den Massenersatz. |

| Prozesskooperation | Multi -Prozess parallele Verarbeitung. | Ein einzelner Prozess wird in Stufen erzeugt. |

3.Materialauswahl und Kostenoptimierung

Es gibt mehr als 50 Arten von Metallic undNichtmetallische MaterialienIn JS und die Materialnutzungsrate beträgt über 92%.

| Vergleichselemente | JS -Blechherstellung | Andere Blechhersteller |

| Anzahl der Materiallager | Mehr als 50 Sorten (einschließlich spezieller Boards). | 10-20 Typen (nur herkömmliche Metalle). |

| Materialnutzungsrate | 92% + (verbleibendes Material intelligent übereinstimmt). | 80-85% (abhängig von der Beschaffung fester Spezifikation). |

| Kostenkontrolle | Das Recycling überschüssiger Materialien kann die Kosten um 15%senken. | Materialabfälle sind weit verbreitet und es fehlt eine systematische Optimierung. |

4.Technologische Innovation und Prozessaufwertung

JS führt das künstliche Intelligenz-Vision-Korrektursystem und selbstbiegende Geräte ein, um die komplexe Oberflächenformung zu unterstützen und integrierte Lösungen bereitzustellen.

| Vergleichselemente | JS -Blechherstellung | Andere Blechhersteller |

| Technische Fähigkeit | AI korrigiert + biegt sich automatisch. | Die manuelle Einstellung liegt im Mittelpunkt. |

| Prozessinnovation | Unterstützen Sie unregelmäßige Teile/Oberflächen. | Nur für flache/einfache Biegung. |

| Simulationsüberprüfung | Eingebautes CAE-Simulationssystem. | Keine Simulationsfähigkeit durch Versuch und Irrtum. |

5.Globale Service -Fähigkeit

JS unterstützt mehrsprachige Zeichnungen und die globale Logistikverfolgung (DHL/UPS Dedized Line) und dient Kunden in mehr als 30 Ländern.

| Vergleichselemente | JS -Blechherstellung | Andere Blechhersteller |

| Dienstleistungsumfang | Globale Lieferung (mehr als 30 Länder). | Nur lokale oder regionale Märkte. |

| Kommunikationsunterstützung | Mehrsprachiger Zeichnen und technisches Team. | Englische Dokumente beruhen auf der Übersetzung von Drittanbietern. |

| Lieferzeiten | Internationale Bestellungen dauern 4 bis 6 Wochen. | Unterauftragung führt zu Verzögerungen an Dritte. |

Zusammenfassung

Auf dem Gebiet der industriellen Herstellung ist die Blecherherstellung aufgrund ihres vielfältigen Prozesses und ihrer umfangreichen Anwendungsszenarien zu einer unverzichtbaren technischen Säule im modernen Industriesystem geworden.

Blechverarbeitung umfasst Schneiden, Blechbiegung, Stempel, Schweißen und andere Kernprozesse, Blechbleche in eine funktionelle und ästhetische Kombination von Strukturkomponenten. Was auch immer das Material ist, die perfekte Balance kann durch Prozessoptimierung und durch Prozessoptimierung erreicht werdenMaterialauswahl.

JS Precision Manufacturing verfügt über 20 Jahre Erfahrung in der Branchenerfahrung und ein intelligentes Produktionssystem, das die traditionelle Blechverarbeitung auf ein neues Niveau bringt. Es definiert die technischen Grenzen und die Wertstandards der Blechverarbeitung neu, indem sie globale Kunden One-Stop-Lösungen bieten, die von Prototypdesign bis hin zu reichenMassenproduktionmit extremer Präzision, angemessener materieller Anpassungsfähigkeit und Green Manufacturing -Konzepten.

Haftungsausschluss

Der Inhalt dieser Seite dient nur zu Informationszwecken.JS -SerieIn Bezug auf die Genauigkeit, Vollständigkeit oder Gültigkeit der Informationen gibt es keine Darstellungen oder Garantien. Es sollte nicht geschlossen werden, dass ein Lieferant oder Hersteller von Drittanbietern Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionseigenschaften, materielle Qualität und Art oder Verarbeitung über das Longsheng-Netzwerk bereitstellt. Es liegt in der Verantwortung des KäufersErfordern TeileangeboteIdentifizieren Sie spezifische Anforderungen für diese Abschnitte.Bitte kontaktieren Sie uns für weitere Informationen.

JS -Team

JS ist ein branchenführendes UnternehmenKonzentrieren Sie sich auf kundenspezifische Fertigungslösungen. Wir haben über 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hohe PräzisionCNC -BearbeitungAnwesendBlechherstellungAnwesend3D -DruckAnwesendInjektionsformungAnwesendMetallstempel,und andere One-Stop-Produktionsdienste.

Unsere Fabrik ist mit über 100 modernsten 5-Achsen-Bearbeitungszentren ausgestattet, ISO 9001: 2015 Certified. Wir bieten Kunden in mehr als 150 Ländern auf der ganzen Welt schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Unabhängig davon, ob es sich um eine kleine Volumenproduktion oder eine große Anpassung an die Anpassung, können wir Ihre Bedürfnisse innerhalb von 24 Stunden mit der schnellsten Lieferung erfüllen. wählenJS -TechnologieDies bedeutet Auswahleffizienz, Qualität und Professionalität.

Um mehr zu erfahren, besuchen Sie unsere Website:www.cncprotolabs.com

FAQs

1.Was ist die allgemeine Genauigkeit der Blechverarbeitung?

Laserschnitte bis ± 0,005 mm, CNC -Biegung auf ± 0,02 mm, herkömmliches Stempeln auf ± 0,1 mm. High-End-Geräte in Kombination mit KI-Algorithmen können die Genauigkeit der Mikron-Ebene durchbrechen und hochdarstellende Szenarien wie Präzisionselektronik und Luft- und Raumfahrt erfüllen.

2.Was ist der Unterschied zwischen Laserschnitt und traditionellem Stempeln?

Hochgenauige Laserschnitte (± 0,02 mm), keine Form erforderlich, geeignet für unregelmäßige Löcher.Das Stanzen hängt von der Sterbe, kostengünstigen Kosten ab, geeignet für groß angelegte Drahtschnitte.

3. Warum verwendet die Automobilindustrie die Blecherherstellung stark?

Mit ihrer leichten, hohen Festigkeit und hohen Effizienz stützt sich die Automobilindustrie auf die Verarbeitung von Bleche, um schnell komplexe Komponenten wie Karosserie und Chassis zu bilden, wobei die Kostenkontrolle und die Produktionsanforderungen in großem Maßstab berücksichtigt werden.

4. Warum wird die Blechherstellung als grüne Herstellung angesehen?

Die Blechverarbeitung verringert Verschmutzung und Abfall durch Erhöhung der Materialnutzung (Abfall), geringem Energieverbrauch und Umweltschutzmaßnahmen.Ressourcenrecycling und sauberer Produktion in Verbindung mit der ISO 14001 -Zertifizierung ereignen.