Oft liegt das Problem nicht an den mangelnden Fähigkeiten des Schweißers, sondern an der falschen Wahl des Verfahrens zu Beginn. „Schnelleres Schweißen“ bedeutet nicht „geeigneteres Schweißen“.

Zusammenfassung der wichtigsten Antworten:

MIG- und WIG-Schweißen sind komplementäre Verfahren ohne absolute Vor- und Nachteile.

| Wenn Ihr Hauptziel ist ... | Bevorzugter Prozess | Kritische Ursache | Typische Anwendungsszenarien |

| Extrem hohe Schweißgeschwindigkeit/Produktivität | MIG-Schweißen | Kontinuierliche Drahtzufuhr, hohe Abschmelzleistung | Lange Schweißnaht, schwere Blechstrukturteile, Serienfertigung |

| Ultraschöne/präzise Schweißnaht | WIG-Schweißen | Lichtbogenkonzentration, kein Spritzen, genaue Wärmekontrolle | Dünnwandige Teile, Optikteile, Rohre/Druckbehälter |

| Weitfeldkonstruktion/Anpassbarkeit | MIG-Schweißen | Gute Windbeständigkeit, einfache Automatisierung | Baurahmen und Wartung schwerer Geräte |

| Ungleiche Metalle/schwer schweißbar | WIG-Schweißen | Präzise Kontrolle des Schmelzbades, mit oder ohne Füllstoff | Aluminium-, Magnesium-, Titanlegierungen, Kupferlegierungen |

Dieser Leitfaden bietet Ihnen einen klaren Entscheidungsrahmen in drei Schritten , der die Grundprinzipien und Unterschiede zwischen MIG und WIG untersucht, ihre Best Practices für verschiedene Materialien und Anwendungsszenarien aufzeigt und anhand einer Fallstudie eines Gehäuses für medizinische Geräte demonstriert, wie professionelle Metallschweißdienste die beste Lösung für Kunden auswählen.

Warum diesem Leitfaden vertrauen?

Bei JS sind wir nicht nur Schweißer, sondern auch der Verbindungstechnik-Partner unseres Kunden.

Wir wissen, dass es beim MIG-Schweißen nicht nur auf Geschwindigkeit ankommt, sondern auch darauf, die Auswirkungen der Wärmezufuhr auf die Blechverformung zu bewerten. WIG-Schweißen wird nicht nur aus ästhetischen Gründen gewählt, sondern auch wegen der besonderen Fähigkeiten und der Wechselstromleistung, die bei stark reflektierenden Materialien wie Aluminium erforderlich sind.

Wir wissen, wie sich die metallurgischen Eigenschaften verschiedener Legierungen auf die Integrität der Schweißnaht auswirken und wie dies in direktem Zusammenhang mit den endgültigen Eigenschaften der Metallschweißteile und dem Preis für das Metallschweißen steht.

Wir haben Tausende von kundenspezifischen Metallschweißprodukten erfolgreich ausgeliefert, von Chassis für Maschinenbaumaschinen, die starken Vibrationen ausgesetzt sind, über Rohrleitungen für Bioreaktoren, die absolut leckagefrei sein müssen, bis hin zu hochentwickelten Komponenten für die Luft- und Raumfahrt.

Wir wissen, wie wir das am besten geeignete Schweißverfahren je nach Materialstärke, Verbindungsdesign, Leistungsanforderungen und Kostenbudget genau auswählen. Dieses Wissen über Metallurgie, Thermodynamik und praktische Erfahrung ist unser Kernwert.

Leiden Sie beim Präzisionsschweißen unter instabiler Schweißqualität und Lieferverzögerungen? Wählen Sie JS für sofortige Kommunikation und individuelle Schweißlösungen.

Kluge Wahl: Drei Entscheidungsrahmen für MIG- und WIG-Schweißen

Welches ist besser? Beantworten Sie vorher zunächst diese drei Schlüsselfragen.

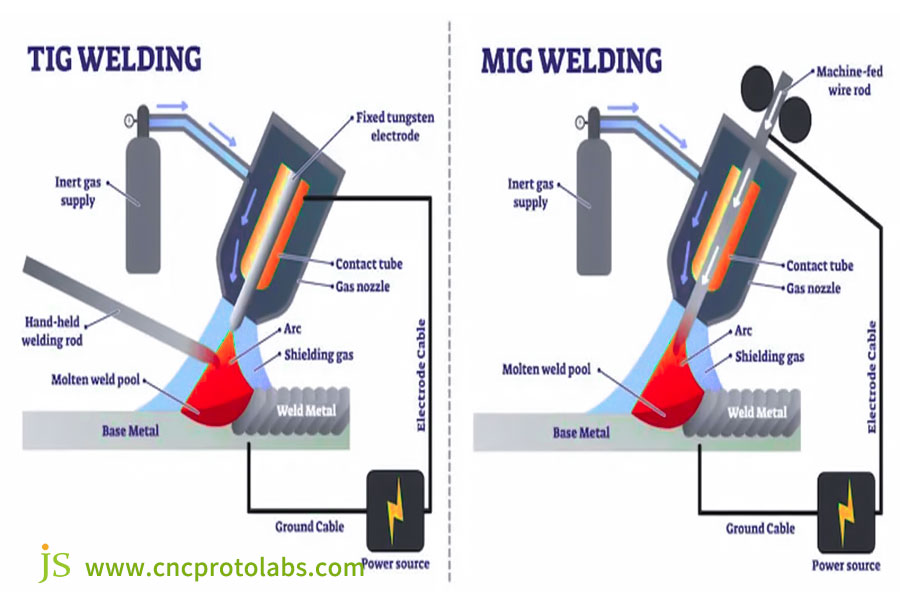

Grundlegende Unterschiede verstehen – Funktionsprinzipien von MIG und WIG

MIG und WIG sind zwei gängige Schweißverfahren im Bereich des Schweißens . Ihre Ähnlichkeit liegt in der Verwendung von Lichtbogen und Schutzgas, während ihr wesentlicher Unterschied in den zur Erzeugung des Lichtbogens verwendeten Elektroden liegt.

Um den Unterschied zwischen diesen beiden Prozessen zu verstehen, müssen Sie zunächst ihre Funktionsprinzipien verstehen.

MIG-Schweißverfahren

Beim MIG-Verfahren wird als Elektrode ein fester oder flussmittelgefüllter Schweißdraht verwendet. Durch einen Draht wird der Schweißpistole (manchmal auch als Schweißbrenner bezeichnet) kontinuierlich dünner Schweißdraht zugeführt. Da der Schweißdraht während des Gebrauchs schmilzt, wird dieser Elektrodentyp als Verbrauchselektrode bezeichnet.

Im Allgemeinen wird das MIG-Schweißen mittels halbautomatischem oder automatischem Lichtbogenschweißen durchgeführt.

Da Schweißdraht auch als Schweißzusatzwerkstoff verwendet wird, können Durchmesser und Zusammensetzung des Schweißdrahts variieren. Welcher Schweißdrahttyp verwendet wird, hängt von Faktoren wie Metallart , Dicke und Fugenform ab.

Darüber hinaus wird als Schutzgas üblicherweise eine Mischung aus 75 % Argon und 25 % Kohlendioxid verwendet. Dieses Mischgas kann die Schweißdurchdringung fördern und die Porosität der Schweißraupe verringern.

WIG-Schweißverfahren

Auch beim WIG-Schweißverfahren wird zum Schweißen ein Lichtbogen verwendet. Im Gegensatz zum MIG-Schweißen wird beim WIG-Schweißen Wolfram mit einem hohen Schmelzpunkt als Elektrode verwendet. Wenn sich die Schweißelektrode erhitzt, aber nicht schmilzt, wird sie zu einer nicht verbrauchbaren Elektrode .

Das Schweißbad wird durch reine Inertgase (Helium, Argon), normalerweise 100 % Argon, geschützt. Wird Kohlendioxid beigemischt, fördert dies die Bildung von Wolframoxid und führt zu vorzeitigem Verschleiß der Wolframelektroden.

Vergleich der wichtigsten Prozessmerkmale – Geschwindigkeit, Qualität, Kosten und Betrieb

Aus der kurzen Erläuterung dieser beiden Prozesse geht hervor, dass zwischen ihnen erhebliche Unterschiede bestehen.

Neben diesen grundsätzlichen Unterschieden sollten auch wichtige Schweißeigenschaften wie Geschwindigkeit, Qualität, Kosten und Bedienung umfassend verglichen werden.

Schweißfestigkeit

Und wenn WIG richtig verwendet wird, bleibt die Schweißraupe sauber und ordentlich, ohne dass viele Löcher oder andere Defekte entstehen, die die Schweißwirkung schwächen könnten. Je weniger Defekte, desto stärker die Verbindung.

Wenn vor dem Schweißen eine V-förmige Nut in die Verbindung geschliffen oder geschnitten wird, kann beim MIG-Schweißen eine gute Durchdringung erzielt werden. Wenn die Schweißpistole richtig positioniert und mit der entsprechenden Geschwindigkeit bewegt wird, kann dies auch zur Bildung einer starken MIG-Schweißnaht beitragen.

Schweißgeschwindigkeit

Darüber hinaus führen MIG-Schweißgeräte automatisch Elektroden-/Füllmaterialien zu, was zu einem runderen und breiteren Lichtbogen und einer besseren Wärmeableitung führt.

Schweißästhetik

Die sauberen und „gestapelten“ Schweißpunkte, die durch WIG-Schweißen entstehen, sind fast der Standard für schöne Schweißnähte.

Wenn für das Projekt kein perfektes Erscheinungsbild erforderlich ist, können außerdem MIG-Schweißgeräte verwendet werden. MIG wird auch häufig bei Stahl verwendet, der lackiert werden muss, oder bei Stahlschweißnähten mit Beschichtungen.

Lernschwierigkeiten

Beim WIG-Schweißen ist es notwendig, das zu schweißende Metall sorgfältig zu reinigen und vorzubereiten, einen ordnungsgemäßen Betrieb sicherzustellen und Abkürzungen zu vermeiden, um qualitativ hochwertige Schweißnähte zu erzielen.

Kosten

Im Gegensatz dazu erfordert das MIG-Schweißen weniger Vorbereitungsarbeit und verursacht geringere Kosten für Ausrüstung und Verbrauchsmaterial. Darüber hinaus verringert der Geschwindigkeitsvorteil des MIG-Schweißens auch die Kosten pro Fuß Schweißraupe.

Im Folgenden finden Sie eine vergleichende Analyse der beiden Zusammenfassungen :

| Eigenschaften | MIG-Schweißen | WIG-Schweißen | Gewinnszene |

| Schweißgeschwindigkeit | ★★★ (extrem schnell) | ★ (langsam) | Lange Schweißnaht, Massenfertigung (MIG) |

| Aussehen/Glätte der Schweißnaht | ★★ (gut, kann Spritzer enthalten) | ★★★ (ausgezeichnet, keine Spritzer) | Optikteile, Präzisionsteile (WIG) |

| Wärmezufuhrregelung | ★★ (mittel) | ★★★ (extrem präzise) | Dünne Platte, wärmeempfindliches Material (WIG) |

Lernschwierigkeiten | ★★★ (relativ einfacher Einstieg) | ★ (schwierig, erfordert hohe Fähigkeiten) | Schnelle Bereitstellung, allgemeine Wartung (MIG) |

| Materialanpassungsfähigkeit | ★★★ (Stahl, Edelstahl bevorzugt) | ★★★ (Aluminium, Titan, ungleiche Metalle bevorzugt) | hängt vom Material ab |

| Kosten für Ausrüstung und Verbrauchsmaterialien | ★★(mittel) | ★★ (mittel bis hoch, insbesondere für Gase) | Je nach Bedarf |

| Anpassungsfähigkeit an die Umwelt | ★★★ (gute Windbeständigkeit) | ★★★ (gute Windbeständigkeit) | Außenbereich/belüftete Umgebung (MIG) |

Materialanpassungsfähigkeit: Stahl, Aluminium, Edelstahl …

Materialorientierte Entscheidungsfindung:

- Kohlenstoffstahl/niedriglegierter Stahl: MIG ist die bevorzugte Option. WIG wird nur für extrem dünne Teile oder Wurzelschweißungen mit extrem hohen Anforderungen verwendet.

- Edelstahl: WIG-Schweißen ist die ideale Wahl für hochwertige Schweißnähte an dünnen Platten und Außenteilen, wenn kein Rückenschutz erforderlich ist. Wenn Sie außerdem eine hohe Produktivität benötigen, ektopisches Schweißen durchführen oder komplexe Verbindungen handhaben möchten, ist die Verwendung von gepulstem Strom für das MIG-Schweißen von Edelstahl möglicherweise die bessere Wahl.

- Aluminium und Aluminiumlegierungen: WIG-Schweißen (AC) ist die absolute erste Wahl für dünne Platten (<6 mm), Präzisionsteile und hohe Qualitätsanforderungen (hohe Sauberkeit, gute Kontrolle). MIG-Schweißen bietet einen Vorteil hinsichtlich der Produktionseffizienz bei mitteldicken Platten (>3 mm) und wird häufig in Automobil- und Schiffsstrukturen verwendet.

- Titan-/Magnesium-/Kupferlegierung: WIG-Schweißen ist aufgrund seiner extremen Empfindlichkeit gegenüber der Reinheit der Atmosphäre und der Wärmezufuhr die gängige oder sogar die einzige Wahl.

Tatsächlich gibt es zwischen WIG und MIG keine Überlegenheit oder Unterlegenheit. Sie sind sich nicht sicher, welches Verfahren Sie für Ihr Projekt wählen sollen? Übergeben Sie es an JS und wir entwickeln einen individuellen Schweißplan basierend auf Ihren Projektanforderungen und Industriestandards, optimieren die Verbindungsfestigkeit und gewährleisten Haltbarkeit.

Wann sollte man sich für WIG entscheiden? Wann sollte man sich für MIG entscheiden?

MIG-Anwendung

- Dickere Werkstücke: MIG-Schweißen mit kontinuierlicher Drahtzufuhr ist sehr effizient und kann Materialien schnell in großen Mengen füllen. Daher eignet es sich zum Schweißen dickerer Materialien oder größerer Werkstücke.

- Lange Schweißraupe: Aufgrund der schnellen und effizienten Natur der MIG-Schweißtechnologie eignet sie sich besser für Situationen, in denen die Schweißraupe lang ist und einen Langzeitbetrieb erfordert. Im Gegensatz dazu erfordert der WIG-Schweißprozess mehrere Abschaltungen und Neustarts, um neue Schweißstäbe zu ersetzen oder ihre Positionen anzupassen, wodurch das Risiko von Schweißfehlern steigt.

- Schwierige Position: Zum MIG-Schweißen ist nur eine Hand erforderlich, sodass das Gleichgewicht in schwierigen Positionen leichter gehalten werden kann.

- Produktion: Die MIG-Schweißgeschwindigkeit ist höher und es kann mehr Lot eingefüllt werden. Wenn eine hohe Produktivität erforderlich ist, ist MIG-Schweißen die bevorzugte Methode.

- Unerfahrene Schweißer: Unerfahrenen MIG-Schweißern kann das leichter zugängliche MIG-Verfahren dabei helfen, geeignete Schweißlagen für das Projekt zu erzielen.

WIG-Anwendung

- Dünne Materialien: Im Vergleich zum MIG-Schweißen eignet sich das WIG-Schweißen besser für dünnere Metalle, die zum Verziehen und Durchbrennen neigen, da es präzise und saubere Schweißnähte ermöglicht.

- Erfahrene Schweißer: Erfahrene Schweißer verwenden häufig WIG-Schweißen, um Aluminium, Kupfer, Edelstahl und andere seltene Metalle zu verarbeiten.

- Monteur- oder Werkstattbetrieb: Wenn sich der Bediener nicht in der Arbeitsposition befindet, ist die WIG-Schweißwirkung schlecht. Monteure oder Werkstattarbeiter verlassen die Arbeitsposition jedoch normalerweise nicht, sodass sich diese Betriebsart sehr gut zum WIG-Schweißen eignet.

- Kurze Distanz: WIG-Schweißen eignet sich am besten zum Schweißen über kurze Distanzen, beispielsweise zum Verbinden von Rohrleitungen.

- Feine oder präzise Werkstücke: Wenn das Endprodukt ein schönes Aussehen haben muss, ist WIG-Schweißen normalerweise die bevorzugte Wahl. Darüber hinaus kann WIG-Schweißen auch die Hitze kontrollieren und Verformungen und Verbrennungen beim Schweißen dünnerer und feinerer Metallteile verhindern.

Bei der Auswahl einer Technologie für Ihr Projekt können Sie sich auf die Unterschiede zwischen den beiden Schweißtechniken und die Vorteile jeder Technik beziehen. Ob WIG oder MIG, JS kann seine technologischen Vorteile voll ausnutzen, um zuverlässiges und dauerhaftes Schweißen Ihrer Metallteile zu gewährleisten.

Praktische Fallstudie: Kundenspezifisches Edelstahl-Dichtungsgehäuse für biomedizinische Sensoren

Der Wert von Entscheidungsrahmen lässt sich am besten anhand realer Herausforderungen auf die Probe stellen. Dieser Fall zeigt , wie Kompromisse eingegangen werden können.

Projekthintergrund:

Ein Hersteller medizinischer Geräte benötigt ein sehr kleines Gehäuse aus Edelstahl 316L mit 100 % luftdichten Schweißnähten, sauberen Innenhohlräumen, ohne Oxidation/Spritzer und mit glattem Erscheinungsbild ohne Verfärbungen.

Herausforderungen und unsere Interventionen:

Der Kunde erwägt zunächst MIG-Schweißen wegen der schnellen Lieferung.

JS-Analyse: Anwendung eines 4D-Frameworks.

Material/Dicke: Edelstahl 316L, Wandstärke nur 1,2 mm -> WIG-Vorteilsbereich (präzise Wärmezufuhr).

Qualitätsanforderungen: Luftdichtheit, Sauberkeit, Aussehen -> WIG-Vorteilsbereich (kein Spritzen, guter Inertschutz).

Effizienz: Kleine Größe, mittlere Menge -> akzeptables WIG (langsamer als MIG, aber Qualität zuerst).

Lösungen und Werte von JS:

Hochqualifiziertes manuelles WIG-Schweißverfahren mit hochreinem Argon-Schutz.

Ergebnis: Die Schweißnaht erfüllt die Anforderungen an die Luftdichtheit perfekt, der innere Hohlraum ist frei von jeglicher Oxidation und Verfärbung, die Außenfläche ist insgesamt glatt und es ist keine aufwendige Nachbehandlung erforderlich.

Wichtigste Erkenntnis: Obwohl MIG hinsichtlich der Effizienz verlockend ist, ist WIG aufgrund der strengen Anforderungen an die medizinische Qualität die beste Wahl.

Durch professionelle Entscheidungen zur kundenspezifischen Metallschweißfertigung vermeiden wir potenzielle Leckagerisiken und teure Nacharbeiten und liefern wirklich zuverlässige Metallschweißteile .

Wie Qualitätsmanagement-Experte Edwards Deming sagte, ist die Auswahl der Prozesstechnologie wie das Anlegen einer Straße im Wald. Man muss nicht nur die Schwierigkeit des Schneidens berücksichtigen, sondern auch darauf achten, dass die Straße in Zukunft glatt ist, d. h. auf die Balance zwischen kurzfristigen Kosten und langfristiger Entwicklung.

FAQs

Kann ich Aluminium MIG-schweißen? Wie funktioniert das?

Antwort der Behörde: Ja, aber:

- Spezielle Impuls-MIG-Stromversorgung.

- Push-Pull- oder hochpräzises Drahtzufuhrsystem (weicher Aluminiumdraht).

- Argonschutz.

Ist WIG-Schweißen wirklich viel teurer als MIG?

WIG-Schweißen ist pro Arbeitsstunde normalerweise teurer. Allerdings spart WIG normalerweise viel Kosten und Zeit für das Reinigen von Spritzern, Polieren und Nachbearbeiten, insbesondere bei Präzisionsteilen.

Bei geringen Stückzahlen und hohen Qualitätsanforderungen können die Gesamtkosten von WIG wettbewerbsfähiger sein.

Welches Schweißverfahren ist für einen Anfänger besser geeignet?

Sein kontinuierlicher Drahtzufuhrmechanismus vereinfacht die Bedienung und ist sehr tolerant gegenüber Brennerwinkel und Lichtbogenlänge. WIG-Schweißen erfordert die Koordination beider Hände, eine genaue Kontrolle der Lichtbogenlänge und Wärmezufuhr sowie eine steile Lernkurve.

Anfängern wird empfohlen, mit MIG Vertrauen aufzubauen.

Zusammenfassung

Sind Sie unsicher bei der Prozessauswahl für kritische Metallschweißteile? Professionelle Analyse hilft Ihnen, Risiken zu vermeiden!

Bei JS bieten wir Metallschweißdienste auf der Grundlage technischer Erkenntnisse an. Ob es sich um eine Entscheidungsberatung zu MIG oder WIG oder um die kundenspezifische Herstellung von Metallschweißarbeiten handelt, wir sind bestrebt, Ihnen die besten Lösungen zu bieten.

Haftungsausschluss

Der Inhalt dieser Seite dient ausschließlich zu Informationszwecken. JS-Serie. Es gibt keine ausdrücklichen oder stillschweigenden Zusicherungen oder Gewährleistungen hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht gefolgert werden, dass ein Drittanbieter oder Hersteller Leistungsparameter, geometrische Toleranzen, spezifische Designmerkmale, Materialqualität und -art oder Verarbeitung über das Longsheng-Netzwerk bereitstellt. Es liegt in der Verantwortung des Käufers , ein Ersatzteilangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

JS-Team

JS ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hochpräzise CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und andere Fertigungsdienstleistungen aus einer Hand.

Unser Werk ist mit über 100 hochmodernen 5-Achsen-Bearbeitungszentren ausgestattet, die nach ISO 9001:2015 zertifiziert sind. Wir bieten Kunden in über 150 Ländern weltweit schnelle, effiziente und hochwertige Fertigungslösungen. Ob Kleinserienfertigung oder großangelegte Sonderanfertigungen – wir erfüllen Ihre Anforderungen mit schnellster Lieferung innerhalb von 24 Stunden. Wählen Sie JS Technology. Das bedeutet Auswahl, Effizienz, Qualität und Professionalität.

Um mehr zu erfahren, besuchen Sie unsere Website: www.cncprotolabs.com