Von Treibstofftanks für Raumfähren bis hin zu Spezialfahrradrahmen fürs Wohnzimmer – hochfeste Schweißverfahren sind die Grundlage für die Langlebigkeit eines Produkts. Im Streben nach maximaler Festigkeit gibt es zwei Technologien, die führend sind.

Das eine Verfahren ist das bewährte MIG-Schweißen , eine wahre Kunst. Das andere ist das hochmoderne, präzise Laserschweißen, so genau wie bei einem chirurgischen Eingriff. Welches der beiden Verfahren bietet Ihrem Projekt die unübertroffene Robustheit?

Dieser Artikel erläutert die Eigenschaften von Schweißnähten und zeigt die Unterschiede zwischen den beiden Verfahren hinsichtlich Festigkeit, Kosten und Anwendungsbereichen auf. Er soll Ihnen helfen , die richtige Wahl zu treffen.

Wir werden nicht nur die theoretischen Festigkeitsunterschiede gegenüberstellen, sondern auch reale Fertigungsbedingungen einbeziehen, um zu analysieren, wie der kostengünstigste und zuverlässigste Prozessweg für Ihre Blechschweißteile ausgewählt werden kann.

Zusammenfassung der Kernantwort

| Vergleichsdimension | Laserschweißen | MIG-Schweißen |

| Kernprinzip | Verwendet einen hochenergetischen Laserstrahl zum Schmelzen von Material. | Schmilzt kontinuierlich zugeführten Schweißdraht durch einen elektrischen Lichtbogen. |

| Kraftleistung | Bietet typischerweise eine höhere Dauerfestigkeit und Konsistenz bei einer extrem minimalen Wärmeeinflusszone. | Bietet eine hohe statische Festigkeit, jedoch eine größere Wärmeeinflusszone, die die Leistung des Grundmaterials beeinträchtigen kann. |

| Geeignete Materialien | Flexibel, besonders gut geeignet für das Schweißen ungleicher Metalle (z. B. Aluminium-Stahl). | Flexibel, mit hoher Materialtoleranz gegenüber leichten Rost- oder Ölflecken. |

| Geeignete Dicke | Dünne bis mitteldicke Platten (üblicherweise 0,5 mm - 10 mm). | Sehr breites Anwendungsspektrum, geeignet für dünne bis dicke Bleche, besonders gut geeignet für dicke Bleche. |

| Schweißgeschwindigkeit | Sehr hoch. | Langsam bis mittel. |

| Thermische Verformung | Sehr niedrig. | Angemessen hoch. |

| Schweißnahtaussehen | Elegant, keine oder nur geringe Nachbearbeitung erforderlich. | Schweißschlacke und Spritzer müssen entfernt werden, was in der Regel ein Polieren erfordert. |

| Ausrüstungskosten | Sehr hoch (Hunderttausende bis Millionen von US-Dollar). | Niedrig (Tausende bis Zehntausende US-Dollar). |

| Operative Fähigkeiten | Hochqualifizierte Ingenieure für Programmierung und Betrieb erforderlich. | Relativ niedriges Niveau, ausgeführt von erfahrenen Schweißern. |

| Optimale Szenarien | Hochpräzise Blechschweißteile in großen Stückzahlen, die strengen Erscheinungsstandards unterliegen. | Kleinserienfertigung, Prototypenherstellung, Wartung und dickwandige Strukturbauteile. |

Warum Vertrauen? Das praktische Schweißfestigkeitsprinzip von JS Precision

Warum sollten Sie sich bei so vielen Anbietern für JS Precision entscheiden? Weil wir wissen, dass wahre Schweißnahtfestigkeit von akribischer Detailgenauigkeit abhängt. Von der Materialvorbehandlung bis zur Parameteroptimierung stellen unsere Ingenieure sicher, dass jede Schweißnaht über 95 % des theoretisch optimalen Zustands erreicht und Ihr Produkt somit nahezu unzerstörbar macht.

Unsere Prinzipien basieren auf Daten aus Hunderten erfolgreicher Projekte. Durch den Aufbau einer Datenbank mit Materialien, Parametern und Eigenschaften können wir die Wärmeeinbringungstoleranz beim Laserschweißen der Aluminiumlegierung 6061 auf ±5 % genau steuern und die Schweißnahtfestigkeit um 30 % verbessern. Beim MIG-Schweißen von hochfestem Stahl reduziert unser Mehrlagenschweißverfahren den Verzug auf 60 % des Industriestandards.

Das ist nicht nur Theorie, sondern ein bewährtes, in der Praxis erprobtes Versprechen.

Mit JS Precision entscheiden Sie sich für datengestützte Schweißzuverlässigkeit. Verschaffen Sie Ihrem nächsten Blechschweißprojekt von der ersten Schweißnaht an einen Wettbewerbsvorteil. Lassen Sie sich noch heute von unseren Ingenieuren beraten und eine maßgeschneiderte Festigkeitslösung für Ihre Bedürfnisse entwickeln.

Analyse der Schweißnahtfestigkeit: Was bestimmt die Haltbarkeit einer Schweißnaht?

Bevor wir die beiden Technologien überhaupt direkt miteinander vergleichen können, müssen wir zunächst definieren , was wir unter „Festigkeit“ verstehen. Festigkeit ist weit mehr als nur „nicht zu brechen, wenn man daran zieht“.

1. Zugfestigkeit: Die Fähigkeit, dem Auseinanderziehen zu widerstehen. Dies ist die grundlegendste Messgröße.

2. Dauerfestigkeit: Die Fähigkeit einer Schweißnaht, wiederholten Wechsellasten ohne Rissbildung und Bruch zu widerstehen. Sie ist entscheidend für Gleitteile (z. B. Roboterarme und Fahrradrahmen).

3. Schlagzähigkeit: Die Fähigkeit einer Schweißnaht, Stößen oder Kollisionen zu widerstehen. Sie misst, ob die Schweißnaht „spröde“ oder „zäh“ ist.

Welche Kräfte stecken also hinter diesen Stärken? Der Schlüssel liegt im metallurgischen Verhalten beim Schweißen:

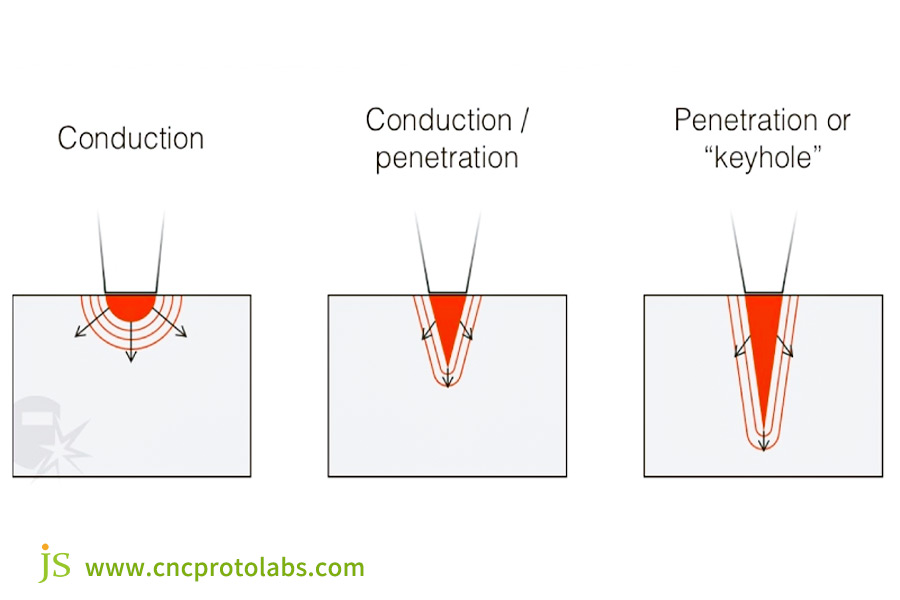

1. Wärmeeinflusszone (WEZ): Dies ist der Bereich des Grundwerkstoffs, der beim Schweißen erhitzt, aber nicht aufgeschmolzen wird. Dank der hohen Energiekonzentration und der hohen Geschwindigkeit erzeugt das Laserschweißen eine extrem schmale WEZ, die die Eigenschaften des Grundwerkstoffs kaum verändert.

Beim MIG-Schweißen kommt es zu einer hohen Wärmeeinbringung und einer größeren Wärmeeinflusszone. Dies kann dazu führen, dass das Material weicher wird (Festigkeitsverlust) oder spröde (Zähigkeitsverlust).

2. Schweißfehler und Verunreinigungen: Beim Laserschweißen entstehen nur sehr wenige oder gar keine Fehler wie Poren (Blasen) und Schlackeneinschlüsse. Diese führen zu Kerbwirkungen und verringern die Dauerfestigkeit erheblich. Mit dem richtigen Schutzgas erzeugt das Laserschweißen sehr saubere Schweißnähte mit einer sehr geringen Fehlerrate .

3. Schweißnahtgeometrie: Beim Laserschweißen entstehen dünne, tiefe Schweißnähte mit nagelartigem Aussehen. Beim MIG-Schweißen entstehen flache, breite Schweißnähte, die einem Keil ähneln. Ihr Verhalten variiert je nach Art der Spannungsrichtung.

Die Kenntnis dieser grundlegenden Prinzipien verdeutlicht, warum unterschiedliche Verfahren unterschiedliche Festigkeitsleistungen erbringen.

Angesichts komplexer Festigkeitskonzepte benötigen Sie Experten, die diese in konkrete Produktivität umsetzen. Die Ingenieure von JS Precision sind Experten in Materialwissenschaft und Schweißmetallurgie. Wir sind in der Lage, das optimale Verfahren für Ihre individuelle Blechschweißfertigung auszuwählen, um Festigkeitsrisiken von vornherein zu vermeiden.

Laserschweißen vs. MIG-Schweißen: Ein detaillierter Vergleich von Festigkeit und Qualität

Kommen wir nun zur Sache und stellen wir einen direkten Vergleich aus verschiedenen Perspektiven an.

Einbrandvermögen: Tiefschweißen vs. Mehrlagenschweißen

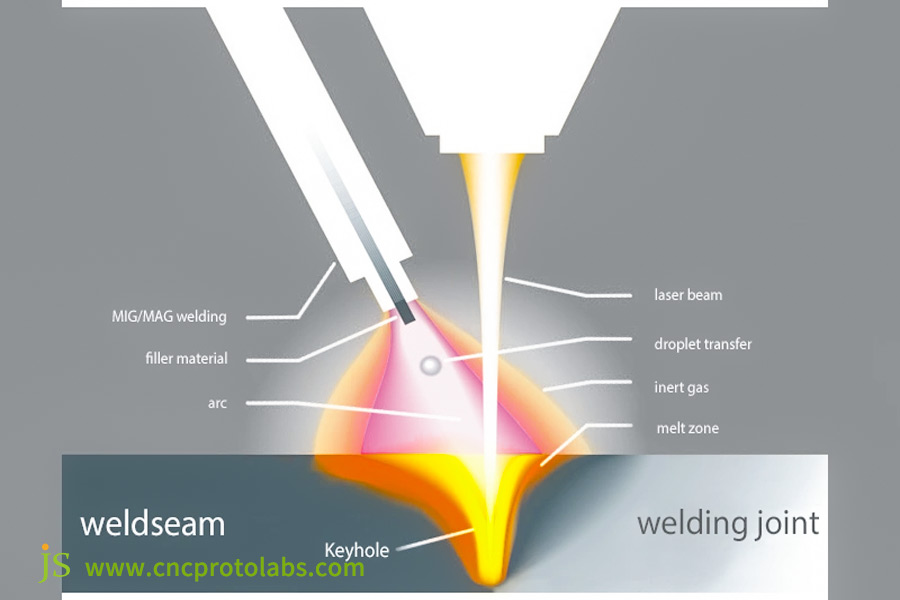

- Laserschweißen: Bei dünnen bis mitteldicken Blechen (z. B. Blechbauteilen) bietet das Laserschweißen ein enormes Verhältnis von Tiefe zu Breite in einem Arbeitsgang. Bei dicken Blechen ist jedoch ein sehr hoher Energieaufwand erforderlich, was unwirtschaftlich ist.

- MIG-Schweißen: Es nutzt den Druck des Lichtbogens für den Durchschweißvorgang. Bei dicken Blechen kommt üblicherweise das Nutenschweißen und das Mehrlagenschweißen zum Einsatz. Obwohl die Schweißgeschwindigkeit gering ist, kann so ein sicherer, vollständiger Durchschweißung erreicht werden.

Zusammenfassend lässt sich sagen: Bei dünnen Blechen bietet das Laserschweißen große Vorteile. Bei dicken Blechen ist das MIG-Schweißen kostengünstig und praktisch.

Schweißgeschwindigkeit und Verformung: Eine Revolution in Geschwindigkeit und Genauigkeit

- Laserschweißen: Es zeichnet sich durch sehr hohe Geschwindigkeit und hochkonzentrierte Wärmeeinbringung aus. Dadurch wird die thermische Gesamtverformung des Werkstücks auf ein Minimum reduziert. Dies ist ein entscheidender Vorteil für Präzisions- und optisch ansprechende Teile (wie z. B. Chassis und ähnliche Komponenten).

- MIG-Schweißen: Es zeichnet sich durch geringe Schweißgeschwindigkeit und ungleichmäßige Wärmeeinbringung aus. Das Werkstück neigt zu starker Verformung. Ein anschließendes Richten ist erforderlich, was Kosten und Zeitaufwand erhöht.

Erscheinungsbild und Nachbearbeitung: Die Kunst der „Fischschuppenmuster“ vs. Pragmatismus

- Laserschweißen: Die Schweißnähte sind in der Regel glatt und eben mit einer ansprechenden , schuppenartigen Struktur oder einem linearen Erscheinungsbild. Sie weisen eine ausgezeichnete Oberflächenkonsistenz auf und erfordern üblicherweise kein oder nur minimales Nachschleifen. Sie eignen sich direkt für hochwertige Produkte.

- MIG-Schweißen: Die Schweißnähte sind mit Schweißspritzern und Schlacke bedeckt und weisen ein raues Aussehen auf. Um eine makellose Oberfläche zu erzielen, müssen sie in der Regel geschliffen und die Schlacke entfernt werden.

Mehr als nur Stärke: Ein umfassender Vergleich von Kosten, Fähigkeiten und Anwendbarkeit

Festigkeit ist notwendig, aber nicht ausreichend. Auch die Gesamtprojektkosten und die technische Machbarkeit sind entscheidend. Diese Faktoren beeinflussen direkt die Preisstruktur des Blechschweißens und die Durchführbarkeit des Projekts. Die folgende Tabelle zeigt die vollständige Kostenstruktur der beiden Verfahren.

| Kostenfaktor | Laserschweißen | MIG-Schweißen |

| Anfangsinvestition in Ausrüstung | Sehr hoch (100.000–1.000.000+) | Niedrig (5.000–50.000) |

| Arbeitskosten | Niedrig (mechanisierter Betrieb, Einsatz hochqualifizierter Ingenieure). | Hoher Gehalt (abhängig von qualifizierten Schweißern, längere Arbeitszeiten). |

| Verbrauchskosten | Extrem niedrig (kein Draht muss beim autogenen Schweißen verschweißt werden, Gasverbrauch vernachlässigbar). | Mittel bis hoch (kontinuierlicher Draht- und Schutzgasverbrauch). |

| Nachbearbeitungskosten | Extrem gering (vernachlässigbare Verformung, zufriedenstellendes Oberflächenbild, wenig bis gar kein Schleifen). | Mittel bis hoch (starke Verformung, die ein Richten erfordert, Entfernung von Schlacke und Spritzern unerlässlich). |

| Stückkosten (Kleinserie) | Hoch. | Niedrig. |

| Stückkosten (Großcharge) | Kann extrem niedrig sein. | Medium. |

| Optimale wirtschaftliche Größe | Massenproduktion | Kleinserienfertigung, Prototypenbau. |

Ausrüstung und technische Schwelle: Automatisierte Intelligenz vs. handwerkliche Technologie

Laserschweißen: Es ist ein programmierter Prozess. Er erfordert Hochleistungslaser, Präzisionsroboter, spezielle Vorrichtungen und strenge Sicherheitsvorkehrungen. Bediener und Wartungspersonal benötigen höchste technische Qualifikationen . Für die Programmierung und Prozessgestaltung werden professionelle Ingenieure benötigt.

MIG-Schweißen: Es handelt sich um ein Handschweißverfahren. Die Ausrüstung ist relativ einfach und stellt geringe Anforderungen an die Werkstattumgebung. Ein erfahrener Schweißer kann es beherrschen. Es bietet hohe Flexibilität und eignet sich hervorragend für die Fertigung kleiner Serien mit unterschiedlichen Bauteilen.

Materialanpassungsfähigkeit: Die Anspruchsvollen vs. die Pragmatischen

Laserschweißen: Es ist ein anspruchsvolles Verfahren. Es erfordert absolut saubere Verbindungen und minimale Spaltmaße. Bei stark reflektierenden Materialien wie Aluminium und Kupfer sind spezielle Parameter und technologische Verfahren notwendig. Andernfalls entstehen Defekte.

MIG-Schweißen: Es ist „praktisch“. Es kann kleinere Rost- und Ölflecken auf der Materialoberfläche ausgleichen. Es ist einfacher unter suboptimalen Arbeitsbedingungen anzuwenden und weist eine höhere Toleranz auf.

Befürchten Sie, dass die Kosten für Blechschweißen Ihr Budget übersteigen? Senden Sie Ihre Anforderungen an JS Precision. Wir bieten ein transparentes Angebotssystem für Online-Blechschweißdienstleistungen . Sie erhalten in kürzester Zeit präzise Angebote inklusive Optimierungsvorschlägen. So behalten Sie die Kosten im Griff und erzielen maximalen Nutzen. Unsere Experten helfen Ihnen, die Gesamtbetriebskosten zu senken – nicht den ursprünglichen Angebotspreis.

Der König des Schweißens ungleicher Metalle: Wer kann „unmögliche Kombinationen“ herstellen?

Im Fertigungssektor, insbesondere bei Elektrofahrzeugen, der Luft- und Raumfahrt sowie der Unterhaltungselektronik, steigt der Bedarf an Schweißverfahren für unterschiedliche Metalle stetig. Laserschweißen ist in solchen Fällen die optimale Lösung. Es bietet zahlreiche Möglichkeiten, die mit herkömmlichen Schweißverfahren nicht realisierbar sind. Die folgende Tabelle vergleicht die beiden Verfahren zum Schweißen unterschiedlicher Metalle.

| Betrachtungsdimension | Laserschweißen | MIG-Schweißen |

| Wärmezufuhr | Sehr niedrig | Hoch |

| Abkühlgeschwindigkeit | Sehr schnell | Langsam |

| Intermetallische Verbindungen (IMC) | Geringe Ablagerungen, dünne Schicht. | Ausgedehnte Formation, dicke und spröde Schicht. |

| Gelenkfestigkeit | Gut | Mangelhaft, neigt zu Sprödbrüchen. |

| Typische Anwendungen | Kupfer-Aluminium-Verbindungen bei Batterien, Stahl-Aluminium-Karosseriestrukturen im Automobilbau. | Normalerweise nicht geeignet für häufig beanspruchte Schweißverbindungen ungleicher Metalle. |

| Erfolgsquote und Beständigkeit | Hoch | Niedrig |

Vorteile des Laserschweißens: Durch die extrem geringe Wärmeeinbringung und die überaus hohe Abkühlrate wird die Bildung harter intermetallischer Verbindungen an der Grenzfläche ungleicher Werkstoffe wie Kupfer-Aluminium und Stahl-Aluminium wirksam verhindert. Dies gewährleistet nicht nur eine ausreichende Festigkeit der Schweißverbindung , sondern auch eine gewisse Zähigkeit.

Nachteile des MIG-Schweißens: Aufgrund der hohen Wärmeeinbringung und der langsamen Abkühlung bildet sich an der Schweißnahtgrenze leicht eine dicke, spröde intermetallische Verbindungsschicht. Dadurch wird die Schweißnaht anfällig für Sprödbrüche. Für das Schweißen ungleichartiger Metalle unter hoher Spannung wird dieses Verfahren in der Regel nicht empfohlen.

Wenn Sie also nach einer Lösung für Batterieanschlussbleche aus Stahl und Aluminium (oder Aluminium und Kupfer) oder für leichte Karosserien aus Stahl und Aluminium suchen, ist Laserschweißen praktisch die einzige Wahl.

Fallstudie: Die Suche nach „perfekten Schweißnähten“ für hochwertige E-Bike-Rahmen

Herausforderung für den Kunden

Ein Hersteller hochwertiger Elektrofahrräder musste die Rahmen seines neuen Modells aus der Aluminiumlegierung 6061 schweißen lassen. Die Anforderungen an die Spezifikationen waren sehr hoch.

Die Schweißnähte mussten äußerst elegant sein, um dem hochwertigen Markenimage gerecht zu werden. Die Festigkeit musste sehr hoch sein, um den harten Belastungen im Gelände standzuhalten. Verformungen mussten minimiert werden, um die Montagegenauigkeit des nachfolgenden Getriebesystems und des Batteriefachs zu gewährleisten. Die Toleranzanforderungen waren sehr hoch.

Grenzen traditioneller Lösungen

Während der Prototypenphase wurde das konventionelle MIG-Schweißverfahren angewendet. Die Festigkeitsprüfung war gerade ausreichend, aber durch Wärmeverformung kam es zu minimalen Verformungen des Rahmens. Dies erschwerte die Montage erheblich.

Darüber hinaus war die Schweißnahtqualität mangelhaft und erforderte umfangreiche Nachbearbeitung. Dies beeinträchtigte die Produktionseffizienz und das Erscheinungsbild des Produkts erheblich. Es konnte den hohen Ansprüchen der Marke nicht gerecht werden.

Die Laserschweißlösung von JS Precision

Wir haben ein 6-kW-Faserlaser-Schweißrobotersystem und einen Präzisionsdrehtisch für den simultanen Mehrstationenbetrieb angeschafft. Entsprechend den Eigenschaften der Aluminiumlegierung 6061 wurde die optimale Parameterkombination mittels orthogonaler Versuchsplanung ermittelt. Die Parameter waren: 3,2 kW Laserleistung, 4,5 m/min Schweißgeschwindigkeit und +0,3 mm Defokussierung.

Zur Verbesserung der Schmelzbadinstabilität wurde eine sinusförmige Oszillationsschweißtechnologie (Oszillationsamplitude 0,6 mm, Frequenz 200 Hz) eingesetzt. Dadurch konnte die Korngröße der Schweißnaht auf 20–30 µm erhöht werden. Eine speziell entwickelte Argon-Schutzgasvorrichtung mit Profilierung sorgte für eine lokale Sauerstoffkonzentration unter 50 ppm.

Dadurch wurde sichergestellt, dass der Glanz des Schweißguts ΔE ≤ 1,5 betrug. Die Zwischenlagentemperatur wurde mit exzellenter Präzision im Bereich von 80±5℃ durch ein Echtzeit-Temperaturfeldüberwachungssystem geregelt.

Ergebnisse

- Festigkeit: Die Schweißnaht hielt 100.000 Lastwechseln stand (Lastbereich 500–1500 N). Ihre Zugfestigkeit betrug 310 MPa bzw. 95 % der Zugfestigkeit des Grundwerkstoffs.

- Aussehen: Die Schweißnähte waren flach und glatt und wiesen ein gleichmäßiges, fischschuppenartiges Aussehen auf. Sie wurden zu einem optischen Kennzeichen des Produkts und erforderten nahezu keine Nachbearbeitung.

- Präzision: Minimale thermische Verformung wurde gewährleistet. Die Präzision kritischer Befestigungslöcher lag innerhalb von ±0,1 mm. Die Effizienz bei der Montage wurde um mehr als 50 % verbessert.

- Effizienz: Dreimal höhere Schweißgeschwindigkeit. Dies gewährleistete Stabilität und Konsistenz in der Serienproduktion.

Dem Kunden gelang es schließlich, ein High-End-Produkt mit „unübertroffenen Laserschweißnähten“ erfolgreich auf den Markt zu bringen. Es entwickelte sich zu einem wichtigen Verkaufsargument und bot die ideale Balance aus Festigkeit, Optik und Produktivitätseffizienz.

Steht Ihr Produkt ebenfalls vor der Herausforderung, Festigkeit, Optik und Effizienz zu vereinen? Die kundenspezifische Blechschweißfertigung von JS Precision erfüllt diese komplexen Anforderungen. Senden Sie uns Ihre Anwendungsbeispiele und Ihre technischen Beratungsanfragen. Dies verschafft Ihrem Produkt einen entscheidenden Wettbewerbsvorteil. Wir setzen alles daran, jede Herausforderung in Ihren Erfolg zu verwandeln.

Entscheidungsleitfaden: Fünf Schritte zur optimalen Schweißmethode für Ihr Produkt

Beantworten Sie die folgenden fünf Fragen . Die Antworten führen Sie direkt zum optimalen Verfahren für Ihre Bedürfnisse. Dieser Entscheidungsbaum hilft Ihnen, schnell die richtige Richtung einzuschlagen. Er ist besonders hilfreich bei der Beratung durch Online-Anbieter für Blechschweißarbeiten, da Sie Ihre Anforderungen so besser formulieren können.

1. Material und Dicke?

- Dünne Bleche (< 3 mm), unterschiedliche Metalle, stark reflektierende Materialien (Aluminium, Kupfer) -> Laserschweißen hat höchste Priorität.

- Dicke Platten (> 6 mm), Kohlenstoffstahl , Werkstoffe mit Verunreinigungen oder enormen Montagespalten -> MIG-Schweißen wäre besser geeignet.

2. Produktionsvolumen und -geschwindigkeit?

- Hohe Produktionsvolumina, hohe Anforderungen an den Produktionszyklus -> Der Automatisierungsvorteil des Laserschweißens liegt auf der Hand.

- Kleinserienfertigung, Prototypen, Wartung -> Die wirtschaftliche Vielseitigkeit des MIG-Schweißens ist besser.

3. Anforderungen an Qualität und Aussehen?

- Geringe Verformungsanforderungen, gutes ästhetisches Erscheinungsbild, keine oder minimale Nachbearbeitung -> Laserschweißen wird bevorzugt.

- Geringe ästhetische Anforderungen, solange die Festigkeit den Normen entspricht -> MIG-Schweißen ist qualifiziert.

4. Budgetbereich?

- Ausreichendes Budget für die Erstinvestition in die Ausrüstung, Ziel sind minimale Stückkosten -> Investieren Sie in Laserschweißen .

- Niedriges Budget und geringe Produktionsmengen -> MIG-Schweißen wählen oder an Hersteller vergeben, die mit MIG-Schweißgeräten ausgestattet sind.

5. Technische Machbarkeit?

- Hohe Präzisions- und Reinheitsanforderungen können durch die richtige Vorbereitung der Naht erfüllt werden -> Laserschweißen ist möglich.

- Komplexe Arbeitsumgebung, perfekte Nahtvorbereitung nicht möglich -> MIG-Schweißen ist weniger anspruchsvoll.

Expertentipps: So maximieren Sie die Festigkeit und Qualität Ihrer Schweißnähte.

Unabhängig vom gewählten Verfahren kann die Anwendung bewährter Methoden das Ergebnis weiter verbessern.

1. Allgemeine bewährte Verfahren

Die richtige Vorbereitung der Verbindungen ist entscheidend: Gründliche Reinigung zur Entfernung von Ölflecken und Oxidschichten. Fester Sitz und gleichmäßige Spaltmaße sind unerlässlich.

Schutzgas spart Geld: Schutzgas mit der richtigen Reinheit (z. B. 99,99 % Argon) und der richtigen Durchflussrate ist die Grundlage für die Vermeidung von Schweißnahtoxidation und -fehlern.

2. Optimierungen beim MIG-Schweißen

Optimieren Sie das Verhältnis von Drahtvorschubgeschwindigkeit und Spannung, um die Lichtbogenstabilität aufrechtzuerhalten.

Beim Schweißen dicker Bleche sollte eine Mehrlagenschweißstrategie angewendet werden. Zwischenlagenschlacke sollte sorgfältig im Voraus entfernt werden, um unvollständige Verschmelzungen zu vermeiden.

3. Optimierungen beim Laserschweißen

Faserlaserschweißen mit Zusatzdraht: Bei Anwendungen mit kleinen Spalten oder zur Änderung der Schweißnahtzusammensetzung kann durch Zugabe von speziellem Zusatzdraht die Lücken gefüllt und die Schweißnahtfestigkeit sowie die Zähigkeit erhöht werden.

Parameterüberwachung für höchste Präzision: Die Modulation von Parametern wie Laserleistung, Schweißgeschwindigkeit und Defokussierungsgrad ist der Kernansatz für die Bearbeitung unterschiedlicher Materialien und Geometrien.

Häufig gestellte Fragen

Frage 1: Wie lässt sich auf einfache Weise feststellen, ob eine Schweißung mittels Laserschweißen oder MIG-Schweißen durchgeführt wurde?

Betrachten wir drei Hauptpunkte.

- Aussehen. Laserschweißnähte sind in der Regel extrem dünn, elegant und glatt. MIG-Schweißnähte sind breiter und können überschüssige Schlacke aufweisen.

- Wärmeeinflusszone. Die Wärmeeinflusszone beim Laserschweißen ist extrem dünn und nahezu unsichtbar. Die Wärmeeinflusszone beim MIG-Schweißen ist deutlich breiter und kann Flecken aufweisen.

- Schweißspritzer. Beim Laserschweißen entstehen nur minimale Schweißspritzer, und der Bereich hinter der Schweißnaht ist makellos. Beim MIG-Schweißen hingegen bilden sich mehr Schweißspritzer.

Frage 2: Ist Laserschweißen wirklich fester als MIG-Schweißen?

Das lässt sich nicht verallgemeinern. Unter automatisierten, hochpräzisen Bedingungen sind Laserschweißnähte bei dünnen und mittelstarken Blechen homogener und weisen eine höhere Dauerfestigkeit auf. Das ist ihre inhärente Stärke. Aber auch bei statischer Zugfestigkeit können hochwertige MIG-Schweißnähte von einem exzellenten Schweißer sehr fest sein. Die Stärke des Laserschweißens liegt also eher in der deutlich höheren Stabilität und Homogenität der Qualität.

Frage 3: Kann Laserschweißen für Wartungszwecke eingesetzt werden?

Ja, obwohl es üblicherweise für die Reparatur hochwertiger Präzisionsbauteile wie Formen, Luft- und Raumfahrt- sowie Medizintechnik eingesetzt wird. Es erfordert extrem hohe Standards für die Positionierung und Fixierung der Teile. Auch die Prozessentwicklungskosten sind hoch. Daher ist es im Allgemeinen, unter flexiblen Wartungsbedingungen, weniger wirtschaftlich und praktisch als tragbares MIG-Schweißgerät.

Frage 4: Mein Produkt zeichnet sich durch Dünn- und Dickplatten aus. Darf ich beide Technologien gleichzeitig verwenden?

Absolut. Dies ist eine äußerst intelligente und wirtschaftliche Strategie der Hybridfertigung. Beispielsweise können Sie zunächst alle Präzisionsbauteile mit dünnen Wänden und Schweißnähte mit hohen optischen Anforderungen per Laserschweißen fertigen. Anschließend können Sie die tragenden, dickwandigen Hauptkonstruktionen mittels MIG-Schweißen montieren. Die Ingenieure von JS Precision prüfen gerne die Machbarkeit und den effektivsten Implementierungsweg dieses Hybridverfahrens für Sie. So erzielen Sie ein optimales Verhältnis zwischen Qualität und Kosten.

Zusammenfassung

Laserschweißen und MIG-Schweißen sind untrennbar miteinander verbunden. Sie stellen zwei leistungsstarke Verfahren im modernen Fertigungsarsenal dar, mit denen sich unterschiedlichste Probleme lösen lassen.

Laserschweißen ist überlegen in der automatisierten Massenfertigung und der Herstellung hochwertiger kundenspezifischer Blechschweißarbeiten mit hoher Geschwindigkeit, Genauigkeit, geringer Verformung und langer Lebensdauer. MIG-Schweißen ist aufgrund seiner Vielseitigkeit, der geringen Einstiegshürde und der hohen Leistungsfähigkeit bei der Bearbeitung dicker Bleche unverzichtbar in der Prototypenfertigung, der Kleinserienfertigung und der Instandhaltungstechnik.

Suchen Sie eine zuverlässige Schweißlösung für Ihr Projekt? JS Precision bietet professionelle Laser- und MIG-Schweißanlagen. Von Prototypen bis zur Serienfertigung – wir liefern Blechschweißteile mit hervorragender Festigkeit, ansprechendem Aussehen und maximaler Kosteneffizienz.

Kontaktieren Sie noch heute unsere Ingenieure für eine kostenlose Prozessanalyse und ein individuelles Angebot. Sichern Sie Ihren Produkten Wettbewerbsfähigkeit durch erstklassige Schweißnähte!

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. JS Precision Services übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das JS Precision Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitungsqualität bereitstellt. Es liegt in der Verantwortung des Käufers, ein Teileangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

JS Precision Team

JS Precision ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unser Schwerpunkt liegt auf hochpräziser CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Mit JS Precision entscheiden Sie sich für Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.cncprotolabs.com