Injektionsformungist einer der Kernprozesse der modernen Fertigungsindustrie. Es wird häufig in Automobil-, Medizin-, Elektronik- und Konsumgütern verwendet. In seinem Kern werden Kunststoff- oder Silikonmaterialien durch Erhitzen geschmolzen, in einen Schimmelpilzhöhle unter hohem Druck injiziert, gekühlt und verfestigt, um präzise Formteile zu bilden.

Basierend auf den technischen Vorteilen der JS -Präzisionsherstellung fasst dieses Papier die wichtigsten Erfolgsfaktoren von Injektionsformungen aus der Konstruktions- und technischen Perspektiven zusammen.

Was sind die technischen Überlegungen in der Konstruktionsphase des Injektionsformens?

1. Wanddicke Design

Die Wandstärke sollte einheitlich sein (1-4 mm empfohlen), um Schrumpfungsmarkierungen oder Verzerrungen zu vermeiden, die durch einen ungleichmäßigen Formspritzdruck verursacht werden. Beispielsweise optimierte JS Company den Wanddicke -Gradienten durch Formflussanalyse und kontrollierte Toleranz innerhalb von ± 0,05 mm.

Dicke Bereiche müssen mit gewichtsreduzierenden Rippen (wie Wabenstrukturen) ausgelegt werden, um die Kühlzeit zu verkürzen und die strukturelle Festigkeit von Injektionsformteilen zu verbessern.

2. Treffen der Demolding -Anforderungen

Außende Oberflächenneigung ≥ 0,5 ℃, innere Poren- oder Schiebereglerstruktur ≥2 ℃, um eine glatte Demolding nach der Forminjektion zu gewährleisten. JS optimierte das Steigungsdesign derAutokomponentenzur Demoldung der Effizienz der Effizienz um 40%.

3. Optimieren Sie den Flussweg der Schmelze

Wählen Sie nach den inspritzgeführten Eigenschaften Seitentür, die Tür- oder Wärmeflusssystem. JS kann beispielsweise den Kaltabfall um bis zu 30% reduzieren, indem Wärmekanäle verwendet werden, um anspruchsvolle elektronische Komponenten herzustellen.

Die Position des Tors sollte eine externe Ansicht vermeiden, die Füllung des Multi-Cavity-Sterbchens ausgleichen und den Einfluss der Schweißnaht auf die Festigkeit vermeiden.

4. Beziehung zwischen Materialmerkmalen und Schimmeldesign

Kristalline Materialien (z. B. PA66) haben eine Schrumpfrate von bis zu 2% und erfordern Größenkorrektur durch einen Formkompensationsfaktor (normalerweise 0,5-1,5%). Die Modellflussanalyse -Software von JS sagt einen Schrumpfungsfehler ≤ 0,2%voraus.

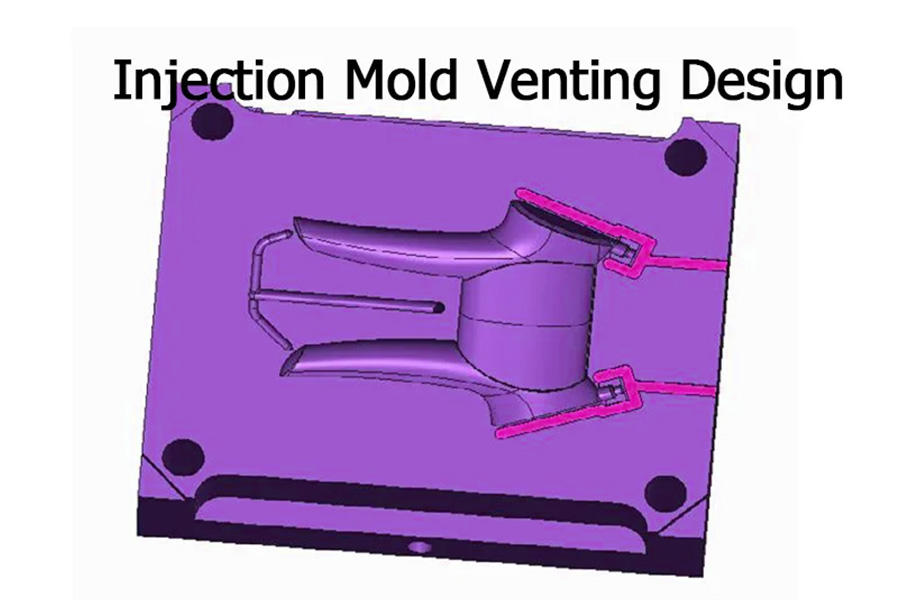

5. Mold Auspuff

Auspuffnuten (Tiefe 0,02-0,04 mm) sind auf der Abschiedsfläche oder am oberen Stift ausgelegt, um die Einnahme von Gas aufgrund des Schmelzdrucks während der Forminjektion zu verhindern. Die Effizienz von JS -Abgas wird durch Vakuum unterstützt um 25% verbessertAuspuffetechnologie.

6. Verstärkung und Unterstützung

Die empfohlene Verstärkungsdicke beträgt das 0,6 -fache der Dicke der Wand und der Abstand ≥ 2 -mal die Dicke der Wand, wodurch die Anforderungen an die Tragverlagerung erfüllt und ein Schrumpfrisiko vermieden wird.

7.Klassifizierungsoberflächendesign

Tippen Sie Zeilen einsollen versteckt sein vorSichtUndübereinstimmenmit der Öffnung und SchließungRichtungvon Injektionsform. Zum Beispiel jsentwickeltAbschiedsstrukturen für Unterhaltungselektronikkomponenten aufverhindernFlybys.

8. Komponenten und lokale Verstärkungen

Die Metalleinsätze müssen vorgeheizt werden (z. B. 120-150 ° C), um die Temperaturdifferenz-verwandte Spannungsrisse bei Injektionsform zu stoppen. Das patentierte eingebettete Positionierungssystem von JS kann den Versatz in Position auf ± 0,1 mm stellen.

Wie wähle ich thermoplastische Materialien im Injektionsformtechnik aus?

1.Positionierung nach Funktion: Materialtyp basierend auf Leistungsanforderungen

- Mechanische Stärke: Für Autostopper, die eine Auswirkungsfestigkeit erfordernKunststoffformprozesse.

- Temperaturwiderstand: Elektronische Anschlüsse müssen der Schweißtemperatur standhalten, PA46 mit einem Schmelzpunkt von 295 ° C ist besser als PA66, und eine Kristallisationsrate ist für Hochgeschwindigkeitsformprozesse geeignet.

2. Prozessanpassung: Kompatibilität von Materialeigenschaften mit Injektionsformbedingungen

Liquiditätsklassifizierung:

- Materialien mit niedriger Viskosität (z. B. PP): Geeignet für dünnwandige Kunststoffformkomponenten können die Schimmelpilztore reduziert werden.

- Hohe Viskositätsmaterialien (z. B. PET): hohe Einspritzdruckanforderungen, weit verbreitet auf Präzisionskomponenten wie Getriebeinjektionsform.

Schrumpfsteuerung:

Kristalline Kunststoffe wie PA und PBT werden um 2% -3% schrumpfen und Formenkompensationsdesign erfordern, um die Verformung auszugleichen.

3.Cost-Gleichgewicht: Materialkosteneffizienz und Massenproduktionsanforderungen

ABS: Ausgewogen und umfassend, weit verbreitet in Haushaltsgerätegehäusen (15% der globalen Kunststoffverbrauch), geeignet für kleine und mittelgroße kundenspezifische Verarbeitung.

PP: Niedrige Dichte (0,9 g/cm), niedrigere Einheitenkosten als technische Kunststoffe, die häufig in Auteinzweigen (z. B. Türplatten) verwendet werden.

4. Ausführliche Umstände: Ein materieller Durchbruch unter extremen Arbeitsbedingungen

- Chemische Resistenz: Medizinprodukte erfordern Zugang zum Desinfektionsmittel. PPSU hat eine starke Oxidationsbeständigkeit, eine stabile Schmelzviskosität und ist für Kunststoffformumgebungen im sauberen Raum geeignet.

- Biokompatibilität:InsulinstiftInhaltsstoffe müssen ISO 10993 getestet sein, es besteht kein Risiko für KOC-Ausfälle und eine niedrige Wasserabsorption sorgt für eine langfristige Lagerstabilität.

5. Grüne Materialien und kreisförmige Wirtschaftlichkeit

Biobased Materialien:

- Polyltsäure: Der Abbauzyklus wird kontrolliert, aber die Temperatur (170-200 ° C) muss optimiert werden, um Verzerrungen zu vermeiden und es für verpackte schnelle Konsumgüter geeignet zu machen.

- PHA (Polyhydroxylalkylat): Im Ozean biologisch abbaubar, erfordert jedoch mit niedriger Schmelzfestigkeit eine 20% ige Glasfaserverstärkung für Ozeanbrüchen.

Regenerationszyklus:

RPET: Es muss auf weniger als 0,02% Feuchtigkeitsgehalt getrocknet werden. Die Kristallisierungsrate ist langsam und die Haltbarkeit muss verlängert werden, um die zu erhöhenPlastikformAusgabe.

Einfluss des Schimmelpilzabs -Designs auf die Injektionsqualität?

Das Schimmelabsauspuff wirkt sich direkt auf die Ausgabe und Leistung des Produkts aus. Eine angemessene Abgasanlage kann den Schmelzfluss optimieren, Defekte reduzieren und die Produktionseffizienz verbessern. Das Folgende sind spezifische Auswirkungen und Optimierungsstrategien:

1. Reduktion von eingeschlossenen Gasen und Verbrennungsfehlern

- Während des Injektionsformels füllt das geschmolzene Material die Formhöhle bei hoher Geschwindigkeit. Wenn der Auspuff nicht glatt ist, ist es einfach, eine Gasretention zu erzeugen, was zu einer Oberflächenverbrennung oder einer inneren Porosität von Produkten führt.

- Abgasdesign derTrennflächeist der Schlüssel zum Formendesign: Beibehaltung von Abgasuoven von 0,02 bis 0,04 mm, die an Lücken in der Düse oder im Schieberegler angepasst ist, verringert das Risiko, die Luft um mehr als 80%zu fangen.

2. Verbessert die Aussehensfusionslinie

- Die Schmelzlinie ist ein häufiges Problem bei der Gate -Injektion und es ist leicht, Erscheinungsfehler oder Kraftschwäche zu erzeugen.

- Die Optimierung des Abgaswegs kann den ordnungsgemäßen Fluss der Schmelze leiten und die Position der Schmelzlinie steuern. Beispielsweise steigt die Ausbeute in einer Autoform eines Scheinwerferreflektors auf 98%, indem die Richtung des Abgasstrogs eingestellt wird, um den Lötdraht von der sichtbaren auf die unsichtbare Oberfläche zu bewegen.

3.Prevent Warping

- Gasrückstände können eine ungleichmäßige lokale Kühlung verursachen und das Produkt zum Verzählen des Produkts führen.

- In der Form des Formens von tiefen Hohlraum -Sterben, spiralförmige oder geschichtete Abgasabgasstruktur zum Ausgleich des Drucks im Hohlraum, und die Differenzdifferenz der Schrumpfungsgeschwindigkeit wird innerhalb von 0,3%gesteuert.

4.. Verbesserung der Oberflächenglättigkeit

Ein schlechter Auspuff kann Reibung zwischen Schmelze und Luft verursachen, wodurch Burrs oder atomisierte Muster erzeugt werden, die die Glanz beeinflussen.

Die Spiegelform erfordert eine präzise Kontrolle der Abgutnut -Tiefe innerhalb von 0,01 mm und ein Assist -Vakuumsystem, um einen Super zu erreichenglatte Oberflächemit ra ≤ 0,02 μm.

5. Produktionseffizienz

- Ein schlechter Auspuff kann die Isolationszeit verlängern und zu einer längeren Zykluszeit führen.

- Die CAE-Simulation kann den Injektionsformzyklus um 10%-15%verkürzen. Vor kurzem hat JS ein Mehrpunkt-Auspuff-Design in einem Haushaltsgeräte-Gremium angewendetSchimmelprojektErzielung eines Anstiegs der täglichen Produktionskapazität um 20%.

Was sind die Konstruktionsstandards für die Tiefe der Formabgase?

Im Folgenden sind spezifische Konstruktionspunkte und -anforderungen sowie die tatsächlichen Anwendungsbedingungen und Arten von Kunststoffleistenanforderungen aufgeführt:

1.Basic -Tiefenbereich und Materialänderung

| Art des Materials | Tiefenbereich von Abgasfrüchen | Design -Highlights |

| Universelle Kunststoffe (ABS/PP) | 0,02-0,04 mm | Vermeiden Sie den Schmelzüberlauf und passen Sie sich an den herkömmlichen Spritzformdruck an. |

| Kunststoff mit hoher Viskosität (PC/POM) | 0,04-0,06 mm | Kompensation für den Durchflusswiderstand von Materialien mit hoher Viskosität. |

| Transparente Kunststoffe (PMMA) | 0,01-0,03 mm | Verhindern Sie, dass Abgasspuren die optische Leistung beeinflussen. |

2. Prozessparameter und Strukturkorrelation

| Prozessbedingungen | Einstellung der Auspuffnuttiefe | Plastikformanpassungsstrategie |

| Hochdruck -Injektionsform (> 100 mPa) | Vertiefen sich auf 0,05-0,08 mm | Kooperieren Sie mit dem Wärmeflusssystem, um das Risiko von eingeschlossenem Gas zu verringern. |

| Lange Haltezeit (> 10 Sekunden) | Auf 0,02-0,03 mm reduzieren | Vermeiden Sie den Backflus von Gas und verursachen Schrumpfspuren. |

| Faserverstärkte Materialien (z. B. PA+GF) | 0,01-0,02 mm | Verhindern Sie, dass Glasfaser die Abgaspassage verstopft. |

3. Innovationsrichtung und Qualitätskontrolle

| Qualitätskontrollziele | Auspuffnut -Tiefe Standard | Testmethoden | JS -Optimierungsfall |

| Verhinderung der Verbrennung (Oberflächendefekte) | ≥0,03 mm | Durchflussanalyse+Oberflächenrauheitstest. | Die Verbrennungsrate der Schalenform des Mobiltelefons wurde durch Vertiefung der Auspuffnut (0,04 mm) von 5% auf 0,5% verringert. |

| Verbesserung der Oberflächenglattheit | ≤ 0,02 mm | Messinstrument+visuelle Inspektion. | Die optische Linsenform verwendet Lasergravierte Auspuffnut (0,015 mm) mit RA ≤ 0,02 μm. |

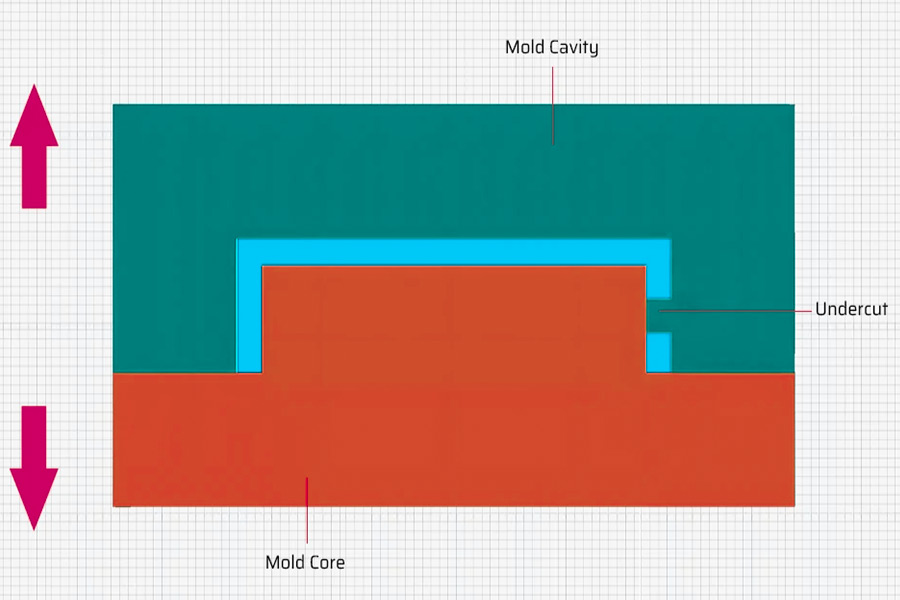

Wie kann man die umgekehrte Schnalle -Struktur beim Entwerfen von Injektionsgeformteilen erbaut?

1. Slider Decoulding -Technologie

Wir verwenden einen Pin mit abfallender Führung, um den Schieberegler zu verdrängen, um eine laterale Entmündung zu erreichen. Es verwendet einen mechanischen Verknüpfungsmechanismus, damit Produkte mit Unterschnitten leicht aus der Form abgebaut werden können. Der Winkel des Stecknadels der abfallenden Führung sollte von den Ingenieuren zwischen 5-15 ° gehalten werden. Ein solcher Winkelbereich kann sicherstellen, dass der gesamte Entbindungsprozess zuverlässig und glatt ist.

In der praktischen Anwendung haben wir demoulding Problemen aufgetretenSilikonformung. Um dieses Problem zu lösen, haben wir eine dünne Schicht PTFE -Beschichtung auf die Oberfläche des Schiebereglers besprüht. Das Material kann die Haftung von Silikon erfolgreich reduzieren. Als wir das Beispiel des Falles für einen medizinischen Klienten entwickelten, indem wir ein System mehrerer Schieberegler entwickelt haben, die zusammen miteinander zusammenarbeiten, wurde die Todesfälle letztendlich um fast ein Drittel reduziert.

2. Ausgeschaltete Ejector Decreting -Technologie

Wir verwenden eine abfallende Ejektorstange in Kombination mit einem Ejektor -Pin -System, um die Entbindung zu vervollständigen. Der Mechanismus füllt die Unterbaus Struktur durch eine Kippwirkung aus der Form. Die Designer müssen den Winkel des abfallenden Ejektors gemäß den materiellen Eigenschaften definieren. Zum Beispiel wird empfohlen, wenn man mit elastischen Produkten wie Silikon umgeht°, was wirkt, das Produkt während des Entbindung nicht zu dehnen.

In der tatsächlichen Injektionsformproduktion haben wir eine segmentierte abfallende Ejektorlösung für entwickeltTPU -Materialienmit hoher Elastizität. Die Verbesserung reduziert den beweglichen Abstand, wenn es nur 2 mm abnimmt. Zum Beispiel können mit der Kfz -Silikonknopfform, die wir entwickelt haben, nach der Anwendung dieses abfallenden Auswerferes -Demoulding -Systems auch kleine und präzise Strukturen perfekt deaktiviert werden.

3.Hydraulisch-unterstütztes Degrenzungstechnologie

Der externe Bewegungsmechanismus der Form wird vom Hydrauliksystem angetrieben. Es ist besonders für die Verarbeitung großer Produkte mit großer Größe oder Tiefenhöhle geeignet. Der hydraulische Zylinder wird als Stromquelle verwendet und kann eine stabile Beerdigungskraft bereitstellen.

Im Design sind zwei hydraulische Zylinder typischerweise so konzipiert, dass sie zusammenarbeiten, damit die Todesfälle auf beiden Seiten der Form vollständig synchronisiert werden können. Wir haben dieses System in einem bestimmten Autozubehör implementiert. Die koordinierte Arbeit der beiden Zylindern macht den gesamten Demoulding -Prozess stabiler und zuverlässiger, wodurch das Problem der Produktdeformation im Wesentlichen beseitigt wird.

4. Biegepin -Deparing -Technologie

Wir nehmen einen Biegerstiftmechanismus an, um das Entsternungsproblem von flachen Unterschnittenstrukturen zu beseitigen. Bei der Schimmelpilzöffnung biegt sich der Biegerstift als Hebel, um die Unterschnurkomponente aus dem Produkt herauszuziehen. Um zu verhindern, dass das weiche Gummismaterial am Biegerstift haftet, werden wir die TEFLON-Anti-Stick-Beschichtung auf die besprühenBiegenPins Oberfläche.

In der Produktionspraxis haben wir insbesondere eine elektrische Silikondichtungsform mit Biegestift des Federresetsystems entwickelt. In mehreren Teststudienrunden stellten wir fest, dass die Einstellung des Winkels des Biegestift die Entbindung des Widerstands erheblich verringern würde. Mit diesem Upgrade -Plan gibt es schließlich eine größere Effizienz der Produktion um 20%.

5. In der Erdrückung heißer Schneiden-Demolding-Technologie

Wir tragen eine Wärmeklinge auf, die die Produktverbindung direkt in der Form in den Läufer schneidet. Das System erfordert eine genaue Kontrolle der Temperatur der Klinge, normalerweise zwischen 200 und 300 ℃. Bei niedriger Temperatur wird es nicht geschnitten, während es bei hoher Temperatur das Material leicht verbrennt.

Als wir beispielsweise die Form des Silikonuhrgurtes herstellten, verwendeten wir diese heiße Schnitttechnologie mit einem Roboter, um die Teile zu absorbieren. Im Vergleich zu herkömmlichen Technologien benötigt dieses System nicht den folgenden Trimmschritt und spart der Fabrik direkt 15% der Produktionskosten.

Was sind die Anforderungen an die Verstärkung der Rippenlayout beim Entwerfen von Injektionsgeformteilen?

1. Ratio der Wandstärke zur Verstärkungsdicke

- Die verstärkten Sehnen sind typischerweise 0,5-0,7-mal dicker als die Produktwand, um wegen plötzlicher Veränderungen der Wandstärke Schrumpfungen oder ungleiche Abkühlung zu vermeiden.

- Kunststoffformanpassungen: In dünnwandigen Komponenten (z. B. Elektronikgehäuse) muss die Dicke der Rippen dünner sein (z. B. 0,3-0,4 mm), um einen übermäßigen Widerstand gegen zu verhindernSchmelzefluss.

2. Logistik und Logistik

- Durchflussanpassung: Die Verstärkung sollte entlang der Strömungsrichtung der in die Injektion geschmolzenen Masse angeordnet werden, um den Durchflusswiderstand zu verringern und die Gasretention zu vermeiden.

- In komplexen Strukturen wie Autoshboards bilden die Rippen 45 ° zu den Landebahnen, wodurch die Effizienz der Füllung und die strukturelle Festigkeit ausbalanciert wird.

3. Design- und Wärmeableitungsdesign

- Abstandsstandard: Stahlstangen sollten zweimal so dick sein, um eine gleichmäßige Abkühlung zu gewährleisten und eine Überhitzungsverformung vor Ort zu verhindern.

- Spezifischer Betrieb: Bei hochgenauigen Kunststoffformkomponenten wie Anschlüssen führen zu einem zu kleinen Rippenabstand zu einem schlechten Stempelabzug, der durch CAE -Simulation optimiert werden muss.

4.Root Demolding -Winkel

- Anforderungen an die Steigung: Die Wurzel des Verstärkungsstreifens sollte mit einer demoldenden Steigung von ≥ 0,5 ° ausgelegt werden, um das Produkt während des Demoldings zu vermeiden.

- Prozessanpassung: Die Rippenwurzeln von TiefHohlraumkomponenten(z. B. Liner für die Haushaltsgeräte) müssen eine allmähliche Steigung einnehmen, um die Abgasblockade von Schimmelpilzen zu verhindern.

5. Spannungskonzentration

- Abgerundeter Eckübergang: R -Winkel ≥ 0,3 mm an Bewehrungsfugen, um die Spannungskonzentration zu verringern und die Ermüdungsbeständigkeit zu verbessern.

- Bedingung: Die Verwendung von Kunstwerkzeughandschuhen mit Kunststoffen sind aufgrund der Montagespannung und der JS -Optimierung, um ihre Lebensdauer um 50%zu verlängern, anfällig für Risse.

Warum JS auswählen, um inspritzgeformte Teile zu verarbeiten?

1.Ultra-hohe Präzisionsgarantie

± 0,005 mm Toleranzen, Präzisionskontrolle des Haardrahtdurchmessers, garantieren, dass das Injektionsform die Baugruppenanforderungen vollständig erfüllt und die späteren Wartungskosten senken.

2. Rapid -Lieferfähigkeit

Branchenführer 1-2 Wochen schnell Lieferung, damit Sie einen Vorsprung auf den Markt haben, insbesondere für Notaufträge.

3. Komplete Materiallösungen

Mehr als 50 abdeckenPlastikspezialitäten(wie PA66, POM, PC usw.) Anpassbare Optionen von herkömmlichen Materialien bis hin zu hohen Temperatur-/ korrosionsbeständigen Materialien stehen zur Verfügung, um die Anforderungen verschiedener Bereiche zu erfüllen.

4. COST OPTOMISION SCHWARZTECHNOLOGIE

Der ursprüngliche Prozess senkt die Produktionskosten um 20% und kann Ihnen dabei helfen, durch intelligente Planung und verbesserte Materialnutzung eine höhere Qualität zu erreichen.

5.ProfessionalEskorte durch dieganzVerfahren

Unsere 20-jährigen erfahrenen Ingenieure bieten einen vollständigen ausgereiften Service von Designoptimierung bis hin zu Testform-Debugging. Die Leistungsrate mit hoher Komplexitätsteile beträgt über 95%und verkürzt den Forschungs- und Entwicklungszyklus signifikant.

Zusammenfassung

Injection -Formteile ist nicht nur eine Anwendung der Praxis der Materialwissenschaft, sondern ist auch zutiefst die Kombination aus Präzisionsmaschinentechnik und Digitalisierung.JS Precision ManufacturingNimmt ± 0,005 mm Bearbeitungstoleranz als zentraler Punkt ein, kombiniert tiefes Formteilkonzept mit Smart Manufacturing Technology und baut eine leitende Datenbank mit Materialien und automatisierten Prozessmatrix auf.

Innerhalb von 20 Jahren nach technologischer Akkretion haben wir mehr als 300 Unternehmen dazu beigetragen, Designbarrieren zu überschreiten und ihren Weg vom Konzept zur Volumenherstellung zu überspringen.

Haftungsausschluss

Der Inhalt dieser Seite dient nur zu Informationszwecken.JS -SerieIn Bezug auf die Genauigkeit, Vollständigkeit oder Gültigkeit der Informationen gibt es keine Darstellungen oder Garantien. Es sollte nicht geschlossen werden, dass ein Lieferant oder Hersteller von Drittanbietern Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionseigenschaften, materielle Qualität und Art oder Verarbeitung über das Longsheng-Netzwerk bereitstellt. Es liegt in der Verantwortung des KäufersErfordern TeileangeboteIdentifizieren Sie spezifische Anforderungen für diese Abschnitte.Bitte kontaktieren Sie uns für weitere Informationen.

JS -Team

JS ist ein branchenführendes UnternehmenKonzentrieren Sie sich auf kundenspezifische Fertigungslösungen. Wir haben über 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hohe PräzisionCNC -BearbeitungAnwesendBlechherstellungAnwesend3D -DruckAnwesendInjektionsformungAnwesendMetallstempel,und andere One-Stop-Produktionsdienste.

Unsere Fabrik ist mit über 100 modernsten 5-Achsen-Bearbeitungszentren ausgestattet, ISO 9001: 2015 Certified. Wir bieten Kunden in mehr als 150 Ländern auf der ganzen Welt schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Unabhängig davon, ob es sich um eine kleine Volumenproduktion oder eine große Anpassung an die Anpassung, können wir Ihre Bedürfnisse innerhalb von 24 Stunden mit der schnellsten Lieferung erfüllen. wählenJS -TechnologieDies bedeutet Auswahleffizienz, Qualität und Professionalität.

Um mehr zu erfahren, besuchen Sie unsere Website:www.cncprotolabs.com

FAQs

1. In welcher Weise funktioniert der Injektionsformprozess?

Das Injektionsformmeld schmilzt Kunststoff in eine geschmolzene Form, setzt sie in eine Hochdruck-Präzisionsform ein und friert ein und verfestigt. Die Form wird geöffnet, um den fertigen Teil zu entfernen. Es ist in der Automobil-, Elektronik-, medizinischen und anderen Bereichen weit verbreitet.

2.Wie die beste Torposition positionieren?

Die beste Torposition muss einen Kompromiss zwischen Schmelzflusses Gleichgewicht, Schrumpfung, Erscheinungsqualität und Abgrenzungseffizienz finden. Es wird normalerweise in der maximalen Wandstärke ausgewählt oder von der Schlüsselanordnungsfläche entfernt, ergänzt durch Formströmungsanalyse und Optimierung.

3.Was sind die Konsequenzen des schlechten Demoldungswinkels?

Der unzureichende Demoldungswinkel führt dazu, dass Produktklammern, Oberflächenschäden, dimensionale Abweichungen und erhöhte Reparaturkosten gestärkt werden. JS kann solche Defekte durch Präzisionsform -Designoptimierung vollständig entfernen.

4.Was sind die Anzeichen eines unzureichenden Injektionsdrucks?

Der unzureichende Injektionsdruck führt zu einer unvollständigen Füllung des Produkts, der rauen Oberfläche und der gut sichtbaren Schweißlinien, die die Festigkeit und die Erscheinungsqualität der inspritzgeformten Teile verringern.