Gummiformprodukte spielen in den meisten industriellen Anwendungen eine wichtige Rolle.

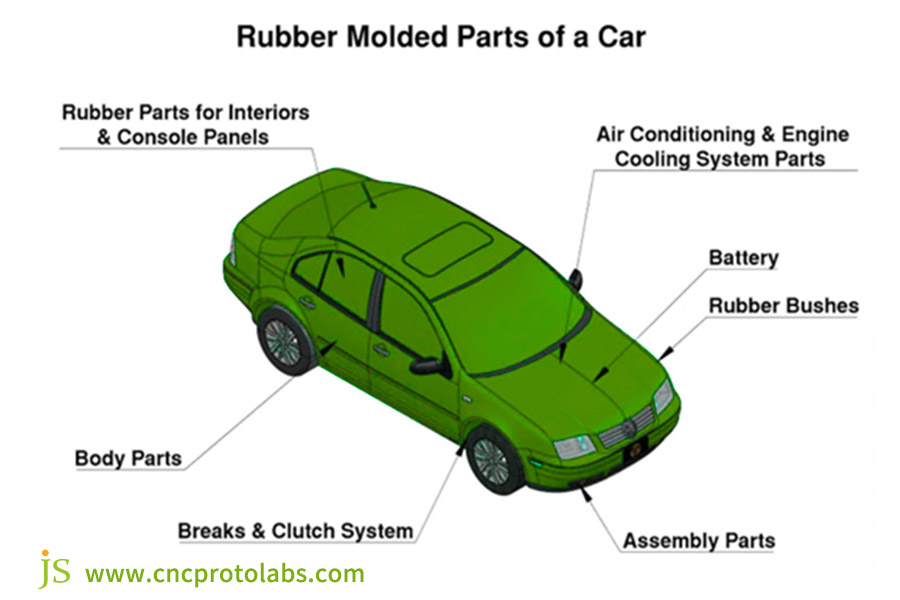

In der Automobilindustrie werden für Fahrzeugkomponenten wie Bremsen, Kupplungsdichtungen und Batteriescheiben zwangsläufig Gummiteile verwendet. Die Eigenschaften von Gummi wirken sich direkt auf die Haltbarkeit, Sicherheit und Gesamtleistung des Fahrzeugs aus. In der Luft- und Raumfahrtindustrie müssen Gummiprodukte komplexe, kundenspezifische Formen mit engen Toleranzen herstellen können. In der chemischen Industrie ist Gummi die ideale Wahl für Dichtungen und kundenspezifische Komponenten in chemischen Verarbeitungssystemen.

Neben der Haltbarkeit erfordern all diese Anwendungsbedingungen auch, dass Gummiprodukte zur Herstellung von Komponenten, Teilen, Konfigurationen und Designs geeignet sind, die den jeweiligen Zwecken entsprechen. Der Schlüssel zur Erfüllung dieser Anforderungen liegt im Gummiformverfahren – der Kunst, elastische Materialien in Präzisionsteile umzuwandeln.

Für Ingenieure, Designer und Hersteller, die hochwertige Gummiprodukte herstellen möchten, ist es von entscheidender Bedeutung, die Komplexität dieses Prozesses zu verstehen. Dieser Leitfaden bietet eine detaillierte Erklärung des Herstellungsprozesses von Gummiformen, die Auswahl von Kernmaterialien, einen Vergleich der drei wichtigsten Formverfahren und analysiert die Schlüsselfaktoren, die die Kosten der kundenspezifischen Spritzgussfertigung beeinflussen.

Um Ihnen Zeit zu sparen, finden Sie hier eine kurze Zusammenfassung der wichtigsten Ergebnisse.

Zusammenfassung der wichtigsten Antworten:

| Punkt | Beschreibung | Ihr Wert |

| Kernprozess | Verwendung von Formen zum Formen von Gummi durch Heißpressen. | Herstellung komplexer Teile mit hoher Elastizität und hoher Dichtleistung. |

| Wichtige Materialien | Silikon, EPDM, NBR usw. | Erfüllung strenger Anforderungen wie Temperaturbeständigkeit, Ölbeständigkeit und Biokompatibilität. |

| Herausforderung | Blasenbeseitigung (Entgasung ist entscheidend). | Sicherstellen, dass das Produkt fehlerfrei und zuverlässig funktioniert. |

| Fertigungsauswahl | Maßgeschneiderte Formen + professionelle Produktionsdienstleistungen. | Beschaffen Sie sich Spritzgussteile, die kostengünstig und erfüllt die Anforderungen. |

Warum ist es vertrauenswürdig? Praktischer Erfahrungsaustausch beim Gummiformen

JS nutzt mit seiner jahrzehntelangen Designkompetenz und seinem Verständnis von Gummimaterialien aktuelle Design- und Fertigungstechnologien, um Rapid Prototyping und On-Demand-Fertigung Formdienstleistungen anzubieten. Wir verfügen über eigenes technisches Personal, moderne Fabriken und Maschinen, um eine kostengünstige Produktion sicherzustellen.

Wir kennen das Fließverhalten und die Vulkanisation von Gummi. Als die FDA-Zulassung von medizinischen Kunden aufgrund von Blasen in 0,1 mm dicken Silikonschläuchen abgelehnt wurde, reduzierte unser patentiertes Gradientenvakuum-Entformungssystem die Größe des Restgases auf ein Millionstel und half so 36 Herstellern medizinischer Geräte, die Audits der Klasse III zu bestehen. Unsere Spezialität ist die Lösung von Problemen mit eingeschlossenem Gas in komplexen Strukturen.

Darüber hinaus gewährleistet unsere langjährige Erfahrung im Formenbau, in der Materialzusammensetzung und in der Optimierung von Prozessparametern, dass die von uns hergestellten Produkte blasenfrei sind, präzise Abmessungen aufweisen und den Leistungsspezifikationen entsprechen.

Umfassende Analyse der Gummiformproduktion

Präzisionsformen sind der Grundstein des Gummiformens, und ihr Design und ihre Herstellung bestimmen direkt die Formbarkeit, Teilequalität und Effizienz. Die Form muss einen guten Materialfluss, eine einfache Entformung der Teile und eine Minimierung von Defekten ermöglichen.

Auswahl des Formmaterials – Abwägung zwischen Haltbarkeit und Kosten

| Stahlform (P20/H13/Edelstahl) | Aluminiumform | |

Haltbarkeit | Gehärteter Stahl hat sich aufgrund seiner hohen Härte, Verschleißfestigkeit und Korrosionsbeständigkeit zum am häufigsten verwendeten Material entwickelt. Extrem langlebig und in der Lage, hochwertige Oberflächen zu erzielen. | Schnelle Herstellung, einfache Modifikation, aber kurze Lebensdauer und eingeschränkte Detailwiedergabe. |

Kosten | Mit einem hohen Preis und einem langen Herstellungszyklus eignet es sich für die Produktion von Spritzgussteilen im großen Maßstab. | Niedrige Kosten und geeignet für die Validierung von Prototypen und Kleinserien. |

Präzision schaffen Formen:

- Entwurf zuerst: Während der Entwurfsphase müssen die Trennfläche und der Anguss so gestaltet werden, dass die Form die gewünschte Teilegröße und -form herstellen kann. Beim Spritzgießen muss der Entformungsschrägewinkel so gestaltet werden, dass die Teile problemlos und ohne Beschädigung aus der Form entnommen werden können. Der Kern muss mit Absaugschlitzen oder Vakuumschnittstellen ausgestattet sein, damit die Form vollständig entleert werden kann.

- Präzisionsbearbeitung: Computergestützte numerische Steuerung (CNC) für Fräsen/Drehen der Kernkörperstruktur und der Formkavität. Hier werden typischerweise CNC-Werkzeugmaschinen (Computerized Numerical Control) zum präzisen Schneiden, Formen und zur Oberflächenbearbeitung von Formkomponenten verwendet, um kundenspezifische Formen präzise gemäß den Designspezifikationen zu erstellen, den Zeitaufwand für die Herstellung von Gummiformen zu minimieren und die Produktion effizient und genau zu gestalten.

- Detailschnitzen: EDM (Electric Discharge Machining) bearbeitet kleine Details oder komplizierte Texturen.

- Oberflächenbehandlung: Die Glätte der Oberfläche des Formhohlraums beeinflusst die Textur und Qualität des Endprodukts. Die Oberfläche muss auf die erforderliche Glätte poliert werden, um ein einfaches Entformen der Teile zu gewährleisten und sicherzustellen, dass die geformten Komponenten alle Spezifikationen und Qualitätsstandards erfüllen.

- Integration von Entgasungssystemen: Verarbeitung von präzisen Entlüftungsnuten (Tiefe 0,01–0,03 mm) oder die Installation von Vakuumdichtungskomponenten. Der Abluftmechanismus kann die während des Formprozesses eingeschlossene Luft entweichen lassen, was für die Herstellung fehlerfreier Teile entscheidend ist.

- Montage: Montieren Sie alle Formteile, einschließlich der oberen Stange und des Kühlkanals, um die Verwendung der Form abzuschließen.

- Prüfung: einschließlich Prozessfähigkeitsuntersuchung, Sicht- und Maßprüfung sowie Funktionsprüfung, um sicherzustellen, dass die Formteile frei von Defekten und Oberflächenfehlern sind und festgelegte Toleranzen und Funktionsanforderungen erfüllen.

Eine unsachgemäße Formkonstruktion ist ein Katalysator für Formfehler, die kostspielig und schwer zu beheben sein können, da sie in den späteren Phasen auftreten. Daher ist ein korrekter und angemessener Formkonstruktionsprozess besonders wichtig. Bei JS bieten wir Ihnen Service von höchster Qualität, einschließlich Formenbau und -produktion.

Prozessvergleich: Detaillierte Analyse der drei wichtigsten Gummiformtechnologien

Es gibt drei Hauptarten des Gummiformens, nämlich Formpressen, Transferformen und Spritzgießen.

- Formpressen: Eine der ältesten und direktesten Methoden des Gummiformens. Geben Sie das vorgewogene Gummimaterial direkt in die offene Formkavität, schließen Sie die Form und wenden Sie Druck und Hitze an, um dem Gummi die gewünschte Form zu geben.

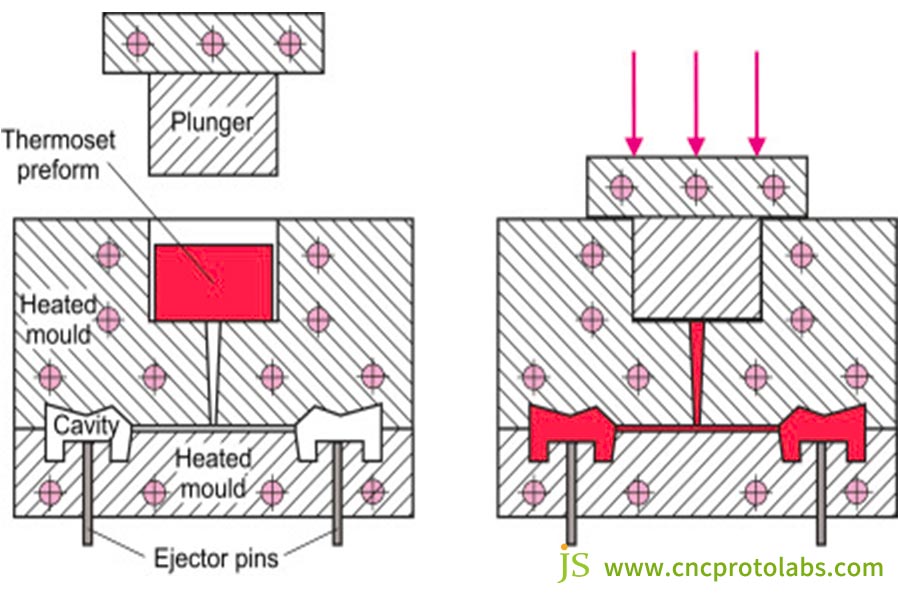

- Transferformen: Es schließt die Lücke zwischen Formpressen und Spritzgießen. Das Gummimaterial wird vorgewärmt und in einer separaten Kavität geformt und dann durch einen Anguss in eine geschlossene Formkavität gepresst.

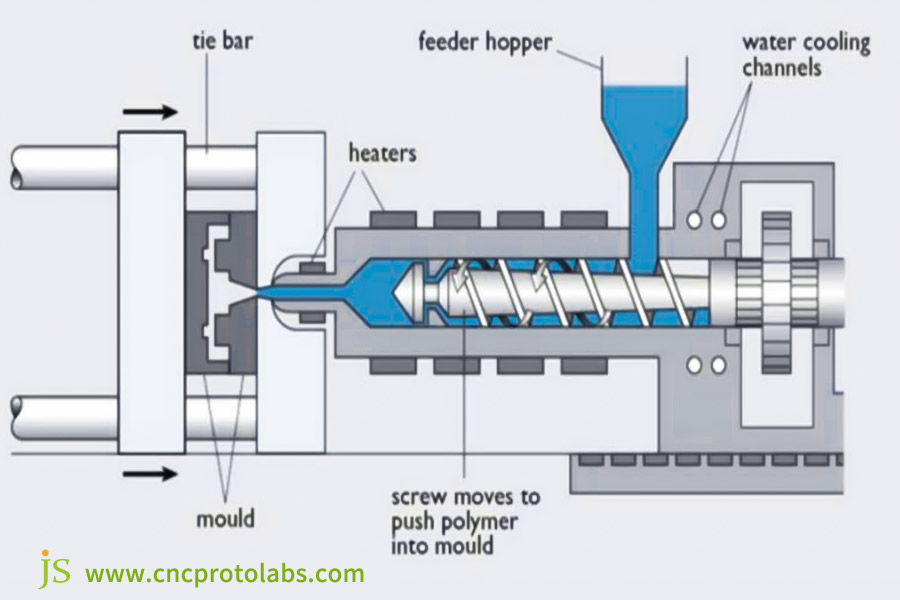

- Spritzgießen: Dies ist ein effizienter und automatisierter Prozess, der für die Produktion in großem Maßstab geeignet ist. Das Gummimaterial wird kontinuierlich in den Füllzylinder der Spritzgussmaschine eingefüllt und durch die Einspritzdüse in das Angusssystem der Form gespritzt, um die Formkavität zu füllen. Nach Abschluss der Aushärtung wird die Form geöffnet und das Produkt entnommen. Nachdem der Gummi entleert ist,kann die Maschine den Vorgang wiederholen.

Die Vor- und Nachteile dieser drei Methoden werden wie folgt analysiert:

| Formpressen | Transferformen | Spritzgießen | |

| Vorteile | Einfache Form, wirtschaftlich und effizient. | Im Vergleich zum Formpressen können komplexere Designs erreicht werden; Hohe Prozesseffizienz und kurze Formladezeiten; Die Maßgenauigkeit ist besser als bei Kompression und weniger Grat, und der Fließprozess des Gummimaterials fördert die Entladung einiger Gase. | Höchste Langzeiteffizienz, hoher Automatisierungsgrad und optimale Genauigkeit |

| Nachteile | Langer Zyklus, etwas geringere Genauigkeit, hohe Abhängigkeit von der natürlichen Abgasentwicklung der Form, leichte Grate- und Blasenbildung. | Die Form ist komplex, das Material ist verschleißanfällig, und die Toleranzen der produzierten Teile sind möglicherweise nicht streng. | Die Anfangsinvestition in Formen und Ausrüstung ist am größten (die Kosten verteilen sich auf große Produktmengen, mit niedrigeren Stückkosten), und beim Hochgeschwindigkeitsspritzen besteht die Gefahr von Lufteinschlüssen, was die strengsten Entgasungsanforderungen erfordert und oft Vakuumunterstützung erfordert. |

| Anwendbare Szenarien | Herstellung großer, einfacher und langlebiger Komponenten. | Produkte, die hohe Präzision erfordern und einen Hochleistungsbetrieb unterstützen. | Geeignet für Massenproduktion und hochpräzise Komponenten, ist es entscheidend für die Herstellung hochwertiger und langlebiger Teile, die in Branchen wie der Automobil-, Elektro-, Medizin- und Konsumgüterindustrie verwendet werden. |

Kurz gesagt, jede Methode hat ihre einzigartigen Vorteile und idealen Anwendungsszenarien und sollte basierend auf der erforderlichen Leistung, der Teilekomplexität und den Materialangaben ausgewählt werden. Möchten Sie die beste Formtechnologie für Ihr Projekt auswählen? Das technische Team von JS ist immer bereit, professionelle Lösungen anzubieten.

Der Schlüssel zum Erfolg oder Misserfolg – Technologie zur Entgasung von Gummiformen

Warum ist die Entgasung das A und O des Gummiformens?

- Blasengefahr: Das Zurückhalten von Luft oder Blasen in Formteilen ist einer der schwerwiegendsten Mängel im Formprozess und kann zu Produktschwächung, Leckagen, optischen Mängeln und vorzeitigem Versagen führen.

- Gummieigenschaften: weniger flüssig als Kunststoff, leicht in Luft einzuwickeln; Bei der Schwefelung entsteht Gas.

Vier gängige Entgasungslösungen:

- Formenentlüftungsnut: An Schlüsselpositionen der Form werden Mikronuten mit präziser Konstruktion (Tiefe 0,01–0,03 mm) angebracht, um das Entweichen von Gas zu ermöglichen, aber den Klebstoff zu blockieren.

- Vakuumunterstütztes Formen: Nach dem Schließen der Form wird Vakuum angelegt, um das Gas im Formhohlraum und im Gummimaterial vollständig zu entfernen (optimale Wirkung, besonders geeignet für Spritzguss).

- Vorentgasung des Gummimaterials: Vakuumieren Sie das gemischte Gummimaterial vor der Zufuhr, um die Menge an Rohgas zu reduzieren.

- Optimierung der Prozessparameter: Kontrollieren Sie Einspritz-/Transfergeschwindigkeit, Druck und Vulkanisationstemperaturkurve, um Gasentwicklung und Einkapselung zu reduzieren.

Profi-Tipp: Unterstützte und präzise Formentlüftung ist die goldene Kombination zur Gewährleistung von Null Fehlern.

Ob Ihr Anwendungsszenario in einer Automobilverarbeitungsanlage oder einem Krankenhaus liegt, solange es um die Entgasungstechnologie von Gummiformen geht, kann JS eine zuverlässige Lösung bieten.

FAQs

Welche Gummimaterialien sind verfügbar?

Verschiedene Gummimischungen weisen unterschiedliche Elastizität, Zugfestigkeit und Haltbarkeit auf. Beispielsweise ist Nitrilkautschuk (NBR) öl- und chemikalienbeständig und wird häufig zur Herstellung von O-Ringen, Dichtungen und Verschlüssen verwendet. Ethylen-Propylen-Dien-Monomer (EPDM) ist hitzebeständig, lichtbeständig und ozonbeständig und wird häufig in Dampfsystemen, Fahrzeugverkleidungen und Bremssystemen, elektrischer Isolierung und anderen Bereichen verwendet; Silikonkautschuk spielt aufgrund seiner extremen Temperaturbeständigkeit, Witterungsbeständigkeit und Biokompatibilität eine wichtige Rolle in Bereichen wie Elektronik, Automobil und Gesundheitswesen.

Wo finde ich zuverlässige Lieferanten von Gummiformprodukten?

JS bietet hervorragende Online-Spritzgussdienste. Wir bieten kundenspezifische Gummiformen aus einer Hand, von der Designprüfung über die Formenherstellung bis hin zur Massenproduktion für Ihre Spritzgussprojekte, und sind besonders erfahren in der Lösung von Entgasungsproblemen. Sie können genügend Zeit und Geld sparen, und gleichzeitig qualitativ hochwertige Produkte erhalten.

Welche Faktoren beeinflussen den Preis für den Spritzguss von Gummi-Spritzgussteilen?

- Materialkosten: Die Kosten der im Spritzgussverfahren verwendeten Gummimaterialien werden stark von der Art des Materials, dem Marktpreis und der Verwendung beeinflusst.

- Formkosten: Einer der größten Kostenfaktoren beim Spritzguss. Bei der kundenspezifischen Herstellung von Spritzgussteilen steigen die Kosten für die Formen.

- Prozessauswahl:Die Anfangsinvestition in Spritzgussanlagen und -formen ist relativ hoch.

- Entgasungsanforderungen: Vakuumsysteme erhöhen die Kosten.

- Leistung und Toleranz: Höhere Präzision führt zu höheren Kosten.

Ist es machbar, Gummiteile in kleinen Chargen herzustellen?

- Aluminiumform-Kompressions-/Transferformung oder die Verwendung von gemeinsam genutzten Formenlösungen von Online-Spritzgussdienstleistern können die Kosten für kleine Chargen effektiv senken.

- Beim Spritzguss kleiner Chargen kann 3D-Druck eingesetzt werden, um die Kosten für die Formenherstellung effektiv zu senken.

Zusammenfassung

Die Herstellung von Gummiformen meistern, Materialauswahl, Prozessvergleich (insbesondere Spritzguss) und Kernentgasungstechnologie sind der Schlüssel zu leistungsstarken, fehlerfreien Gummiprodukten. Dies ist nicht nur ein Prozess, sondern auch Systemtechnik zur Gewährleistung der Produktzuverlässigkeit.

Ob Sie präzise medizinische Silikonkomponenten oder langlebige industrielle Dichtungslösungen entwickeln müssen, JS bietet professionelle Gummiformung und maßgeschneiderte Spritzgussfertigung. Holen Sie sich jetzt Ihren Spritzgusspreis, laden Sie Ihre Designanforderungen hoch und unsere Ingenieure ermitteln die optimale Prozesslösung für Sie, überwinden die Entgasungsschwierigkeiten und liefern perfekte Gummiteile!

Haftungsausschluss

Der Inhalt dieser Seite dienen nur zu Informationszwecken. JS-SerieEs gibt keine ausdrücklichen oder stillschweigenden Zusicherungen oder Gewährleistungen hinsichtlich der Genauigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht gefolgert werden, dass ein Drittanbieter oder Hersteller Leistungsparameter, geometrische Toleranzen, spezifische Designmerkmale, Materialqualität und -typ oder Verarbeitung über das Longsheng-Netzwerk bereitstellt. Es liegt in der Verantwortung des Käufers, Teileangebot anzufordernSpezifische Anforderungen für diese Abschnitte anzugeben. Bitte kontaktieren Sie uns für weitere Informationen.

JS-Team

JS ist ein branchenführendes Unternehmenmit Schwerpunkt auf kundenspezifischen Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hochpräzise CNC-Bearbeitung, Blechfertigung, 3D-Druck, Spritzguss, Metallstanzen und andere Fertigungsdienstleistungen aus einer Hand.

Unsere Fabrik ist mit über 100 hochmodernen 5-Achsen-Bearbeitungszentren ausgestattet, die nach ISO 9001:2015 zertifiziert sind. Wir bieten Kunden in mehr als 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserienproduktion oder groß angelegte Anpassung, wir erfüllen Ihre Anforderungen mit schnellster Lieferung innerhalb von 24 Stunden. Wählen Sie JS-Technologie. Das bedeutet Auswahleffizienz, Qualität und Professionalität.

Um mehr zu erfahren, besuchen Sie unsere Website: www.cncprotolabs.com